Vous êtes-vous déjà demandé pourquoi certains métaux sont parfaits pour votre projet alors que d'autres ne le sont pas ? Dans cet article, nous explorons les facteurs clés permettant de sélectionner le matériau métallique adapté à vos besoins. Préparez-vous à découvrir des conseils pratiques et des idées qui vous aideront à prendre des décisions éclairées et à obtenir des résultats optimaux dans vos projets d'ingénierie mécanique.

Lors de la sélection des matériaux et des procédés de fabrication, il est impératif de procéder à une évaluation complète basée sur trois perspectives critiques : l'adéquation, la faisabilité et la rentabilité. Cette approche à multiples facettes garantit des performances optimales, la possibilité de fabrication et la viabilité économique du produit final.

L'évaluation de l'adéquation consiste à analyser si les propriétés et les caractéristiques de performance du matériau correspondent aux conditions de travail et aux exigences fonctionnelles prévues. Il s'agit notamment d'évaluer les propriétés mécaniques (telles que la solidité, la ductilité et la résistance à la fatigue), le comportement thermique, la résistance à la corrosion et tout autre attribut spécifique essentiel à l'application.

L'analyse de faisabilité vise à déterminer si le processus de fabrication choisi est compatible avec le matériau sélectionné. Elle englobe des considérations telles que la formabilité, l'usinabilité, la soudabilité et toutes les limitations ou difficultés associées au traitement du matériau à l'aide des équipements et techniques disponibles. Des outils de simulation avancés et des essais pilotes peuvent être utilisés pour valider la faisabilité du processus et identifier les problèmes potentiels avant la production à grande échelle.

L'évaluation du rapport coût-efficacité examine les aspects économiques de la sélection des matériaux et des processus de fabrication. Il s'agit d'analyser les coûts des matières premières, les dépenses de transformation, la consommation d'énergie, les exigences en matière d'outillage et les taux de rendement potentiels. En outre, les coûts du cycle de vie, y compris la maintenance, la recyclabilité et l'élimination, doivent être pris en compte dans l'évaluation globale du rapport coût-efficacité.

Le principe d'adéquation est fondamental dans la sélection des matériaux, car les matériaux choisis doivent résister aux conditions opérationnelles et répondre aux exigences de performance. Cette étape critique de la sélection des matériaux garantit une fonctionnalité et une longévité optimales des composants.

L'adéquation des matériaux est déterminée par un ensemble complet de spécifications de qualité internes, notamment :

Lors de la sélection des matériaux, les ingénieurs doivent tenir compte de trois facteurs clés :

1. Conditions de charge : Il s'agit de l'ampleur et de la nature des contraintes appliquées (statiques, dynamiques, cycliques) et de leur répartition dans le composant. Des facteurs tels que la fatigue, le fluage et la résistance aux chocs peuvent être critiques en fonction de l'application.

2. Environnement des services : Il s'agit notamment de

3. Exigences de performance :

Une évaluation globale de ces facteurs est essentielle pour s'assurer que les matériaux sélectionnés non seulement répondent aux exigences de performance, mais les dépassent. Cette approche minimise le risque de défaillance prématurée, optimise la durée de vie des composants et garantit une utilisation rentable des matériaux.

En outre, la durabilité, la recyclabilité et l'impact sur l'environnement, qui prennent de plus en plus d'importance dans les pratiques d'ingénierie modernes, sont des considérations émergentes dans la sélection des matériaux.

Une fois les matériaux sélectionnés, la technologie de transformation peut généralement être déterminée. Toutefois, il est important de garder à l'esprit que le processus de transformation peut modifier les propriétés des matériaux. En outre, des facteurs tels que la forme, la structure, la taille du lot et les conditions de production des pièces jouent également un rôle important dans la détermination de la technologie de traitement des matériaux.

Le principe de faisabilité exige que l'on tienne compte de l'aptitude à la transformation des matériaux lors de leur sélection, et que l'on privilégie les matériaux ayant une bonne aptitude à la transformation afin de minimiser les difficultés et les coûts de fabrication. Chaque procédé de fabrication présente des caractéristiques, des avantages et des inconvénients qui lui sont propres.

Lorsque des pièces fabriquées dans le même matériau sont produites à l'aide de différents procédés, la difficulté et le coût peuvent varier, de même que les performances requises pour le traitement du matériau. Par exemple, le forgeage n'est pas toujours possible pour des pièces ayant des caractéristiques de formes complexes et de grandes dimensions. Dans ce cas, le moulage ou le soudage peuvent être utilisés, mais le matériau doit avoir de bonnes performances en matière de moulage ou de soudage et la structure doit répondre aux exigences du moulage ou du soudage.

Autre exemple, lors de la fabrication de clés et de goupilles par étirage à froid, il convient de tenir compte de l'allongement des matériaux et de l'impact du renforcement de la déformation sur leurs propriétés mécaniques.

Outre le respect des exigences liées à l'utilisation et au traitement des matériaux, il est essentiel de tenir compte de la rentabilité des matériaux dans les processus de fabrication et d'usinage des métaux.

Le principe de rentabilité consiste à sélectionner des matériaux qui offrent un équilibre optimal entre les performances et le prix. La performance englobe les propriétés fonctionnelles du matériau, généralement représentées par sa durée de vie, sa résistance mécanique, sa résistance à la corrosion et ses facteurs de sécurité. Le prix des matériaux est déterminé par les coûts initiaux et les coûts du cycle de vie, y compris les dépenses de production et les coûts opérationnels à long terme.

Les coûts des matériaux sont influencés par de multiples facteurs :

Pour optimiser le rapport coût-efficacité, les fabricants doivent prendre en compte les éléments suivants :

Les étapes de sélection des matériaux et des procédés de fabrication sont les suivantes :

Pour évaluer les conditions de service des pièces, il faut déterminer la charge spécifique, l'état de contrainte, la température, la corrosion et les conditions d'usure que les pièces subiront au cours de leur utilisation.

Pour les pièces utilisées dans des conditions de température normales, la principale exigence est que les matériaux aient des propriétés mécaniques adéquates. Cependant, pour les pièces utilisées dans des conditions différentes, les matériaux doivent avoir des propriétés physiques et chimiques spécifiques.

Si les pièces sont utilisées à des températures élevées, les matériaux doivent être résistants à ces températures et à l'oxydation. Les pièces utilisées dans les équipements chimiques doivent présenter une résistance élevée à la corrosion. Certaines pièces d'instruments nécessitent des matériaux ayant des propriétés électromagnétiques. Pour les structures de soudage utilisées dans des zones extrêmement froides, les exigences en matière de ténacité à basse température doivent être prises en compte.

En cas d'utilisation dans des zones humides, les exigences en matière de résistance à la corrosion atmosphérique doivent être prises en compte. Les étapes générales de la sélection des matériaux sont les suivantes :

Veuillez noter qu'il ne s'agit que de lignes directrices générales pour la sélection des matériaux et que le processus peut être long et complexe.

Pour les pièces importantes et nouveaux matériauxDans le cadre de la sélection des matériaux, un nombre important d'essais de base et de processus de production expérimentaux sont nécessaires pour garantir la sécurité des matériaux. Pour les matériaux moins importants et les pièces en petits lotsLes matériaux sont généralement sélectionnés sur la base de l'expérience d'utilisation de matériaux similaires dans les mêmes conditions de travail, et la marque et la spécification des matériaux sont déterminées, suivies de l'organisation du processus de formage.

Si les pièces sont endommagées normalement, les matériaux et le procédé de formage d'origine peuvent être utilisés. Si le dommage est dû à une détérioration précoce anormale, la cause de la défaillance doit être déterminée et des mesures appropriées doivent être prises. S'il s'agit d'un problème lié au matériau ou à son processus de production, l'utilisation de nouveaux matériaux ou d'un nouveau processus de moulage peut être envisagée.

(1) Conditions de charge

Les matériaux d'ingénierie sont exposés à diverses forces pendant leur fonctionnement, telles que les contraintes de traction, de compression, de cisaillement, de coupe, de couple et d'impact, entre autres.

Les propriétés mécaniques et les modes de défaillance des matériaux sont étroitement liés aux conditions de charge auxquelles ils sont soumis.

Dans le domaine de l'ingénierie, il est essentiel que les machines et les structures fonctionnent de manière sûre et fiable tout en répondant aux exigences de mouvement.

Par exemple, la broche d'une machine-outil doit pouvoir fonctionner normalement sans se casser ou se déformer excessivement sous l'effet d'une contrainte. Autre exemple, lorsqu'un cric soulève une charge, la vis doit rester droite et équilibrée sans se plier brusquement.

Le fonctionnement sûr et fiable des composants techniques dépend de leur capacité à répondre aux exigences de résistance, de rigidité et de stabilité.

Il existe des conditions spécifiques pour chacun de ces aspects des matériaux en mécanique des matériaux qui doivent être prises en compte lors de l'analyse des conditions de contrainte ou de la sélection des matériaux.

Lors de la sélection des matériaux en fonction des conditions de contrainte, il est important de prendre en compte non seulement les propriétés mécaniques des matériaux, mais aussi les connaissances pertinentes en matière de mécanique des matériaux afin de faire un choix scientifiquement éclairé.

Tableau 1 Contraintes, formes de rupture et propriétés mécaniques requises pour plusieurs pièces courantes

| Pièces détachées | Conditions de travail | Formes de défaillance courantes | Principales exigences en matière de propriétés mécaniques | ||

| Catégorie de stress | Propriétés de la charge | Autres formes | |||

| Boulon de fixation ordinaire | Contrainte de traction et contrainte de cisaillement | Charge statique | Déformation et fracture excessives | Limite d'élasticité Résistance au cisaillement | |

| Arbre de transmission | Contrainte de flexion Contrainte de torsion | Choc cyclique | Friction et vibration au niveau du tourillon | Rupture par fatigue, déformation excessive et usure au niveau du tourillon | Propriétés mécaniques complètes |

| Engrenage de transmission | Contrainte de compression et contrainte de flexion | Choc cyclique | Frottement important, vibrations | Usure, piqûres, écaillage, bris de dents | Surface : dureté, courbure résistance à la fatigueCentre : limite d'élasticité, ténacité |

| Printemps | Effort de torsion Effort de flexion | Choc cyclique | Vibrations | Perte d'élasticité, fracture de fatigue | Limite d'élasticité, limite d'élasticité, résistance à la fatigue |

| Paire de plongeurs de pompe à huile | Contrainte de compression | Choc cyclique | Friction, corrosion par l'huile | abrasion | Dureté et résistance à la compression |

| Filière de travail à froid | Stress complexe | Choc cyclique | Forte friction | Usure et rupture fragile | Dureté, résistance et ténacité suffisantes |

| Filière de coulée sous pression | Stress complexe | Choc cyclique | Haute température, friction, corrosion des métaux liquides | Fatigue thermique, rupture fragile, usure | Résistance à haute température, résistance à la fatigue thermique, ténacité et dureté rouge |

| Roulement | Contrainte de compression | Choc cyclique | Forte friction | Fracture de fatigueusure, piqûres, écaillage | Résistance à la fatigue de contact, dureté et résistance à l'usure |

| Vilebrequin | Contrainte de flexion Contrainte de torsion | Choc cyclique | Friction du journal | Rupture fragile, rupture par fatigue, érosion et usure | Résistance à la fatigue, dureté, résistance à la fatigue par impact et propriétés mécaniques globales |

| Barre d'accouplement | Contrainte de traction et contrainte de compression | Choc cyclique | Rupture fragile | Résistance à la fatigue par compression, résistance à la fatigue par impact | |

(2) Température de service des matériaux

La plupart des matériaux sont généralement utilisés à température ambiante, mais il existe également des matériaux qui sont utilisés à des températures élevées ou basses.

En raison de ces différentes températures de service, les propriétés requises des matériaux varient également beaucoup.

À mesure que la température baisse, la ténacité et la plasticité des matériaux en acier diminuent continuellement. À un certain point, il y a une diminution significative de la ténacité et de la plasticité, appelée température de transition ductile-fragile.

Lorsqu'ils sont utilisés à une température inférieure à la température de transition entre la ductilité et la fragilité, les matériaux sont susceptibles de se rompre sous l'effet d'une faible contrainte, ce qui peut être préjudiciable. Par conséquent, lors de la sélection de l'acier pour une utilisation à basse température, il convient de choisir des matériaux dont la température de transition entre la ductilité et la fragilité est inférieure aux conditions de travail.

L'alliage de divers aciers à basse température a pour but de réduire teneur en carbone et en améliorant leur résistance à basse température.

Avec l'augmentation de la température, les propriétés des matériaux en acier subissent plusieurs changements, notamment une diminution de la résistance à la chaleur. la résistance et la duretéL'augmentation puis la diminution de la plasticité et de la ténacité, ainsi que l'oxydation ou la corrosion à haute température, sont autant de facteurs qui contribuent à l'augmentation de la productivité.

Ces changements ont un impact sur les performances du matériau et peuvent le rendre inutilisable. Par exemple, la température de service de l'acier au carbone et de la fonte ne doit pas dépasser 480 ℃, tandis que la température de service de l'acier au carbone et de la fonte ne doit pas dépasser 480 ℃. acier allié ne doit pas dépasser 1150 ℃.

(3) Corrosion

Dans l'industrie, la vitesse de corrosion est couramment utilisée pour exprimer le taux de corrosion d'un produit. la résistance à la corrosion des matériaux.

La vitesse de corrosion est mesurée comme la perte de matériau métallique par unité de surface dans un laps de temps donné, ou comme la profondeur de la corrosion dans le matériau métallique au fil du temps.

L'industrie utilise couramment un système d'évaluation de la résistance à la corrosion comprenant 6 catégories et 10 grades, allant de la classe I avec une résistance totale à la corrosion à la classe VI sans aucune résistance à la corrosion, comme le montre le tableau 2.

Tableau 2 Critères de classification et d'évaluation de la résistance à la corrosion des produits de l'UE Matériaux métalliques

| Classification de la résistance à la corrosion | Classification de la résistance à la corrosion | Taux de corrosion, mm/d | |

| I | Résistance totale à la corrosion | 1 | <0.001 |

| Ⅱ | Très résistant à la corrosion | 23 | 0.001~0.005 0.005~0.01 |

| III | Résistance à la corrosion | 45 | 0.01~0.05 0.05~0.1 |

| IV | Résistance à la corrosion | 67 | 0.1~0.5 0.5~1.0 |

| V | Mauvaise résistance à la corrosion | 89 | 1.0~5.0 5.0~10.0 |

| VI | Résistance à la corrosion | 10 | >10.0 |

La plupart des matériaux d'ingénierie sont utilisés dans des environnements atmosphériques et souffrent de la corrosion atmosphérique, qui est un problème courant.

L'humidité de l'air, la température, la lumière du soleil, l'eau de pluie et la teneur en gaz corrosifs ont un impact considérable sur la corrosion de ces matériaux.

Dans les alliages courants, l'acier au carbone a une vitesse de corrosion de 10^-605 m/j dans les atmosphères industrielles, mais il peut être utilisé après avoir été peint ou traité avec d'autres couches de protection.

L'acier faiblement allié contenant des éléments tels que le cuivre, le phosphore, le nickel et le chrome présente une résistance à la corrosion atmosphérique nettement améliorée et peut être utilisé sans être peint.

Les matériaux tels que l'aluminium, le cuivre, le plomb et le zinc présentent une bonne résistance à la corrosion atmosphérique.

(4) Résistance à l'usure

Les facteurs suivants affectent la résistance à l'usure des matériaux :

① Propriétés des matériauxLes caractéristiques de l'acier sont les suivantes : dureté, ténacité, aptitude à l'écrouissage, conductivité thermique, stabilité chimique, état de surface, etc.

② Conditions de frottement : y compris les caractéristiques du matériau abrasif dans le frottement, la pression, la température, la vitesse de frottement, les propriétés des lubrifiants et la présence de conditions corrosives.

En général, les matériaux à dureté élevée sont moins sensibles à la pénétration ou à l'abrasion par des objets de meulage et ont une limite de fatigue élevée, ce qui leur confère une grande résistance à l'usure. En outre, une ténacité élevée garantit que même si le matériau est pénétré ou abrasé, il ne se brisera pas, ce qui améliore encore sa résistance à l'usure.

Par conséquent, la dureté est l'aspect principal de la résistance à l'usure. Il est important de noter que la dureté des matériaux peut changer au cours de leur utilisation. Par exemple, les métaux qui subissent un écrouissage deviennent plus durs pendant le frottement, tandis que les métaux qui peuvent être ramollis par la chaleur peuvent se ramollir pendant le frottement.

En général, une fois que le matériau d'un produit est déterminé, le type de procédé de formage est identifié.

Par exemple, si le produit est en fonte, il faut utiliser le terme "casting" ; s'il est en tôleS'il s'agit d'une pièce en plastique ABS, il faut opter pour le moulage par injection. S'il s'agit d'une pièce en céramique, il faut choisir le procédé de formage de la céramique approprié.

Cependant, il est important de garder à l'esprit que le processus de formage peut également affecter les performances du matériau, de sorte que les exigences finales en matière de performances du matériau doivent être prises en compte lors de la sélection du processus de formage.

Performance des matériaux des produits

① Propriétés mécaniques des matériaux

Par exemple, engrenage en acier Les pièces peuvent être coulées lorsque leurs propriétés mécaniques ne sont pas critiques, mais lorsque des propriétés mécaniques élevées sont requises, il convient d'utiliser un traitement sous pression.

② Performance de service des matériaux

Par exemple, lors de la fabrication de pièces de volants d'inertie pour les voitures et les moteurs automobiles, l'acier matriçage devrait être utilisé à la place du forgeage en matrice ouverte. En effet, en raison de la vitesse élevée des voitures et de l'exigence d'une conduite souple, les fibres exposées dans les pièces forgées des volants d'inertie peuvent entraîner la corrosion et affecter les performances. Le forgeage en filière fermée est préférable au forgeage en filière ouverte, car il élimine les bavures et évite de couper et d'exposer la structure fibreuse des pièces forgées.

③ Propriétés technologiques des matériaux

Les propriétés technologiques comprennent les propriétés de moulage, les propriétés de forgeage, les propriétés de soudage, les propriétés de traitement thermique et les propriétés de coupe. Par exemple, les matériaux métalliques non ferreux peu soudables doivent être assemblés à l'aide des techniques suivantes soudage à l'arc sous argon au lieu du soudage manuel à l'arc. Le PTFE étant un matériau thermoplastique peu fluide, il ne convient pas au moulage par injection et ne doit être moulé que par pressage et frittage.

④ Propriétés particulières des matériaux

Les propriétés spéciales comprennent la résistance à l'usure, la résistance à la corrosion, la résistance à la chaleur, la conductivité ou l'isolation. Par exemple, la roue et le corps d'une pompe résistante aux acides doivent être en acier inoxydable et moulés. Si l'on utilise du plastique, le moulage par injection est une option. Si une résistance à la chaleur et à la corrosion est requise, il convient d'utiliser de la céramique et de la mouler par le biais du processus d'injection.

(2) Lot de production de pièces

Pour la production de masse de produits, il convient de choisir un procédé de formage de haute précision et de haute productivité afin de garantir la précision et l'efficacité. Bien que l'équipement requis pour ces processus de moulage puisse avoir un coût de fabrication relativement élevé, cet investissement peut être compensé par la réduction de la consommation de matériaux par produit.

Pour la production de masse de pièces forgées, la norme recommandée est procédés de formage comprennent le forgeage sous pression, le laminage à froid, l'étirage à froid et l'extrusion à froid.

Pour la production de masse de pièces moulées en alliages non ferreux, de moules métalliques, de pièces moulées sous pression et de pièces de faible épaisseur. coulée sous pression sont les procédés de moulage recommandés.

Pour la production en masse de pièces en nylon MC, le processus de moulage par injection est le meilleur choix.

Pour la production de petites séries, des procédés de formage moins précis et moins productifs, tels que le moulage manuel, le forgeage libre, le soudage manuel et les procédés qui impliquent le découpage, peuvent être sélectionnés.

(3) Complexité de la forme et exigences de précision des pièces

Pour les pièces métalliques de forme complexe, en particulier celles qui présentent des cavités internes complexes, le processus de coulée est souvent sélectionné, comme pour la boîte, le corps de pompe, le bloc-cylindres, le corps de vanne, l'enveloppe et les composants du lit.

Les pièces d'ingénierie en plastique aux formes complexes sont généralement produites à l'aide du processus de moulage par injection.

Les pièces céramiques de forme complexe peuvent être produites par moulage par injection ou par coulée.

Pour les pièces métalliques de forme simple, il est possible d'utiliser des procédés de transformation par pression ou par soudage.

Les pièces techniques en plastique de forme simple peuvent être produites par soufflage, extrusion ou moulage.

Les pièces en céramique de forme simple sont généralement moulées.

Si le produit est un moulage et que la précision dimensionnelle n'est pas une exigence élevée, le moulage en sable ordinaire peut être utilisé. Pour une précision dimensionnelle élevée, le moulage à la cire perdue, le moulage par évaporation, le moulage sous pression ou le moulage à basse pression peuvent être sélectionnés en fonction du matériau de moulage et de la taille du lot.

Pour les exigences de faible précision dimensionnelle, le forgeage libre est couramment utilisé. Pour les exigences de haute précision, le forgeage sous pression ou le formage par extrusion sont choisis.

Si le produit est en plastique et nécessite une faible précision, le moulage par soufflage est préférable. Pour les exigences de haute précision, le moulage par injection est choisi.

(4) Conditions de production existantes

Les conditions de production existantes font référence à la capacité actuelle des équipements, à l'expertise technique du personnel et à la possibilité de sous-traiter des produits.

Par exemple, lors de la production de machines lourdes, s'il n'y a pas de four d'aciérie de grande capacité ou d'équipement de levage et de transport lourd sur le site, le processus combiné de moulage et de soudage est souvent utilisé. Il s'agit de diviser les grandes pièces en morceaux plus petits pour les couler, puis de les souder pour former des pièces plus grandes.

Autre exemple, les pièces du carter d'huile d'un tour sont généralement produites par emboutissage de fines plaques d'acier à l'aide d'une presse. Si les conditions sur place ne se prêtent pas à ce processus, il convient d'utiliser d'autres méthodes.

Par exemple, s'il n'y a pas de plaques minces ou de grandes presses sur place, il peut être nécessaire d'utiliser le processus de moulage. Si des plaques minces sont disponibles mais qu'il n'y a pas de grande presse, un processus de formage par filage économique et réalisable peut être utilisé pour remplacer le formage par estampage.

(5) Prise en compte des nouveaux procédés, technologies et matériaux

Face à la demande croissante du marché industriel, les utilisateurs ont des exigences de plus en plus élevées en matière de variété des produits et d'amélioration de la qualité, ce qui conduit à passer d'une production de masse à une production multi-variétés et à une production par petits lots. Cette évolution élargit le champ d'application des nouveaux procédés, technologies et matériaux.

Afin de raccourcir le cycle de production et d'améliorer les types et la qualité des produits, il est nécessaire d'envisager l'utilisation de nouveaux processus, technologies et matériaux tels que le moulage de précision, le forgeage de précision, le découpage de précision, l'extrusion à froid, le forgeage sous pression, le formage superplastique, le moulage par injection, la métallurgie des poudres, la céramique et d'autres formes de pression statique, le formage de matériaux composites et le formage rapide. Cela permettra d'obtenir des pièces de forme presque nette et d'améliorer considérablement la qualité des produits et les avantages économiques.

En outre, pour sélectionner raisonnablement le processus de moulage, il est important de bien comprendre les caractéristiques et le champ d'application des différents processus de moulage, ainsi que l'impact du processus de moulage sur les propriétés des matériaux.

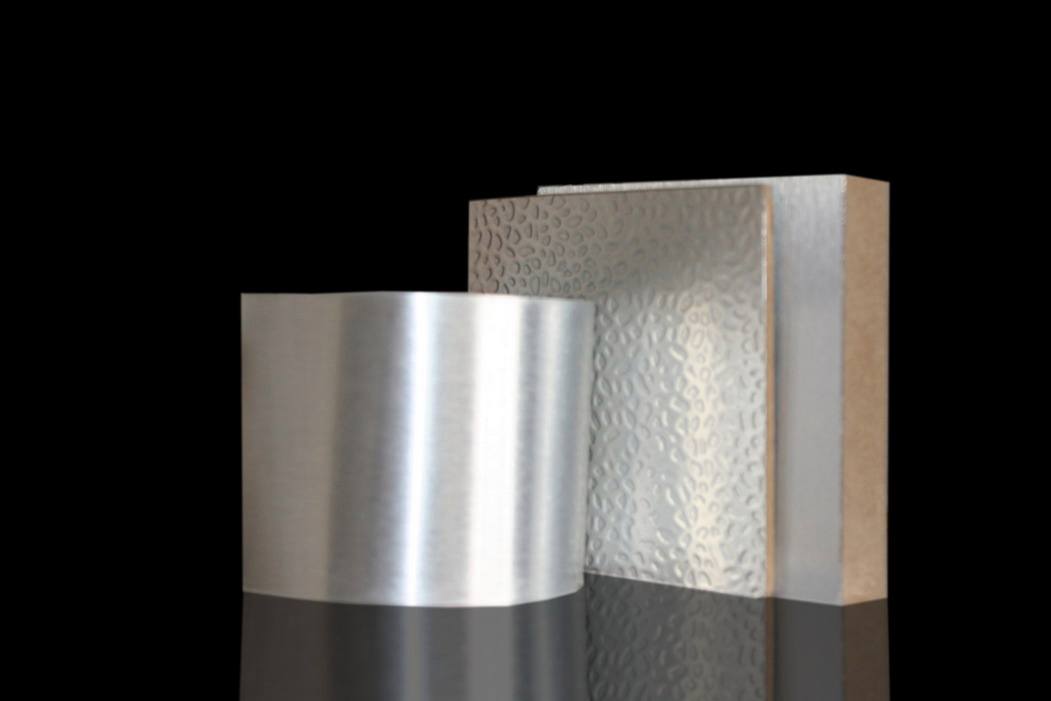

Les caractéristiques des différents procédés de formage de flans de matériaux métalliques sont présentées dans le tableau 3.

Tableau 3 Caractéristiques des différents procédés de formage des flans

| Casting | Forgeage | Pièces d'emboutissage | Soudure | Stock laminé | |

| Caractéristiques du moulage | Formation à l'état liquide | Déformation plastique solide | Déformation plastique solide | Connexion sous cristallisation ou état solide | Déformation plastique solide |

| Exigences en matière de performance du processus de fabrication des matériaux | Bonne liquidité et faible retrait | Bonne plasticité, faible résistance à la déformation | Bonne plasticité, faible résistance à la déformation | Haute résistance, bonne plasticité, bonne stabilité chimique à l'état liquide | Bonne plasticité, faible résistance à la déformation |

| Matériaux communs | Matériaux en acier, alliages de cuivre, alliages d'aluminium | Acier à moyenne teneur en carbone, acier de construction allié | Acier doux, tôle en métal non ferreux | Acier à faible teneur en carbone, acier faiblement allié, acier inoxydable, alliage d'aluminium | Acier à faible et moyen carbone, acier allié, alliage d'aluminium, alliage d'acier |

| Caractéristiques de la structure métallique | Grain grossier et tissu lâche | Les grains sont fins, denses et disposés directionnellement | Formation d'une nouvelle organisation rationalisée dans le sens de l'étirement | La zone de soudure est de structure moulée, et les zone de fusion et la zone de surchauffe sont grossières | Les grains sont fins, denses et disposés directionnellement |

| Caractéristiques de la structure métallique | Grain grossier et tissu lâche | Les grains sont fins, denses et disposés directionnellement | Formation d'une nouvelle organisation rationalisée dans le sens de l'étirement | La zone de soudure a une structure de coulée et les grains dans la zone de fusion et la zone de surchauffe sont grossiers. | Les grains sont fins, denses et disposés directionnellement |

| Propriétés mécaniques | Légèrement inférieur à celui des pièces forgées | Meilleure que les pièces coulées de même composition | La résistance et la dureté de la pièce déformée sont élevées, et la rigidité structurelle est bonne. | Les propriétés mécaniques du joint peuvent atteindre ou approcher celles du métal de base. | Meilleure que les pièces coulées de même composition |

| Caractéristiques structurelles | Forme libre, possibilité de produire des pièces de structure assez complexe | Forme simple | Structure légère et forme légèrement complexe | La taille et la structure sont généralement libres | Forme simple, peu de changements dans les dimensions horizontales |

| Taux d'utilisation des matières | élevé | faible | plus élevé | plus élevé | Plus bas |

| Cycle de production | long | Forgeage libre court, forgeage long | long | Plus court | court |

| Coûts de production | Plus bas | plus élevé | Plus le lot est important, moins le coût est élevé | plus élevé | Plus bas |

| Principaux domaines d'application | Diverses pièces structurelles et mécaniques | Pièces de transmission, outils, moules et autres pièces | Diverses pièces formées par la feuille | Diverses pièces de structure métallique, partiellement utilisées comme ébauches de pièces | Ébauches structurelles |

| Exemples d'application | Cadre, lit, base, établi, rail de guidage, boîte de vitesses, corps de pompe, vilebrequin, siège de roulement, etc. | Broche de machine-outil, arbre de transmissionvilebrequin, bielle, boulon, ressort, matrice, etc. | Carrosserie d'automobile, boîtier de compteur de moteur, boîtier d'instrument électrique, réservoir d'eau, réservoir d'huile | Chaudière, vaisseau sous pression, vaisseau chimique, pipeline, structure d'usine, pont, carrosserie de véhicule, coque, etc. | Arbre lisse, vis-mère, boulon, écrou, goupille, etc. |