Et si la clé de la création d'une poudre métallique parfaite résidait dans les méthodes utilisées pour la produire ? Cet article se penche sur les différentes techniques de préparation des poudres métalliques, de la réduction et de l'électrolyse à l'atomisation et à la pulvérisation mécanique. Les lecteurs découvriront l'impact de ces méthodes sur la qualité et les caractéristiques des poudres métalliques, essentielles pour les applications dans les domaines de la métallurgie, de l'électronique et autres. À la fin de l'ouvrage, vous comprendrez les principes qui sous-tendent ces méthodes et la manière dont elles façonnent l'avenir de la technologie des poudres métalliques.

La préparation des poudres de métaux et de leurs composés a donné lieu à de nombreuses méthodes, pour lesquelles plusieurs classifications ont été établies.

En fonction de l'état de la matière première, les méthodes peuvent être divisées en méthodes solides, liquides et gazeuses ; en fonction de l'état des réactifs, elles peuvent être classées en méthodes humides et sèches ; et en fonction du principe de production, elles peuvent être divisées en méthodes physico-chimiques et mécaniques.

En général, les méthodes physico-chimiques les plus importantes sont la réduction, la réduction-combinaison et l'électrolyse, tandis que les méthodes mécaniques se caractérisent par l'atomisation et le broyage mécanique.

Le choix de la méthode de production de poudre métallique dépend de la matière première, du type de poudre, des exigences de performance de la poudre et de l'efficacité de la production de poudre.

L'application des produits de la métallurgie des poudres étant de plus en plus répandue, les exigences relatives à la taille, à la forme et aux performances des particules de poudre sont de plus en plus élevées.

C'est pourquoi la technologie de préparation des poudres évolue et innove en permanence pour répondre aux exigences en matière de taille des particules et de performance.

2.1.1 Méthode de réduction

La réduction des oxydes et des sels métalliques est une méthode largement utilisée pour la préparation des poudres. Le carbone solide peut être utilisé pour réduire les poudres de fer et de tungstène, tandis que l'hydrogène ou l'ammoniac décomposé sont utilisés pour produire des poudres de tungstène, de molybdène, de fer, de cuivre, de cobalt et de nickel.

La poudre de fer peut également être produite à partir de gaz naturel converti et de gaz de charbon. Le sodium, le calcium, le magnésium et d'autres métaux peuvent servir d'agents réducteurs pour produire du tantale et du niobium, titaneLes poudres de métaux rares, de zirconium, de thorium, d'uranium et d'autres métaux rares.

Le principe de base de cette méthode de réduction est que l'affinité de l'agent réducteur utilisé pour l'oxygène est plus grande que celle du métal dans l'oxyde ou le sel, ce qui permet de réduire le métal en capturant l'oxygène dans l'oxyde ou le sel métallique.

Étant donné que différents éléments métalliques réagissent différemment avec l'oxygène, la stabilité des oxydes qui en résultent varie également. Le degré de stabilité de l'oxyde peut être caractérisé par la taille de ΔG pendant le processus d'oxydation. Plus la valeur ΔG est faible pendant la réaction, plus la stabilité de l'oxyde est élevée, ce qui indique une plus grande affinité pour l'oxygène.

Les avantages de cette méthode sont sa simplicité, le contrôle aisé des paramètres du processus, l'efficacité élevée de la production et son faible coût, ce qui la rend adaptée à la production industrielle.

Toutefois, il ne s'applique qu'aux matériaux métalliques qui réagissent facilement à l'hydrogène et deviennent fragiles et susceptibles de se fracturer après absorption d'hydrogène.

2.1.2 Méthode de réduction thermique des métaux et méthode de réduction-combinaison

La réduction thermique des métaux consiste à réduire des matières premières qui peuvent être solides, gazeuses ou même des sels fondus, ces deux derniers ayant les caractéristiques d'une réduction en phase gazeuse et d'une précipitation en phase liquide.

Les applications industrielles courantes de la méthode de réduction thermique des métaux comprennent l'utilisation du calcium pour réduire le TiO2, le ThO2, l'UO2 et autres ; du magnésium pour réduire le TiCl4, le ZrCl4, le TaCl5 et autres ; du sodium pour réduire le TiCl4, le ZrCl4, le K2ZrF6, le K2TaF7 et autres ; et de l'hydrure de calcium (CaH2) pour coréduire l'oxyde de chrome et l'oxyde de nickel en vue de la production de poudre d'acier inoxydable au nickel et au chrome.

La méthode de réduction-combinaison permet d'obtenir des carbures et des borures par la réaction du carbone, du carbure de bore, du silicium, de l'azote et des oxydes de métaux réfractaires.

2.1.3 Méthode de l'électrolyse

La méthode de l'électrolyse implique le dépôt de poudre métallique à la cathode par l'électrolyse de sels fondus ou de leurs solutions aqueuses. Presque toutes les poudres métalliques peuvent être produites par électrolyse, les poudres de cuivre, d'argent et d'étain étant particulièrement adaptées.

L'électrolyse peut être divisée en électrolyse de solution aqueuse, électrolyte organique, électrolyse de sel fondu et électrolyse de cathode métallique liquide.

L'avantage de cette méthode est qu'elle permet de produire des poudres métalliques d'une grande pureté, généralement de 99,7% ou plus pour les poudres composées d'un seul élément. En outre, l'électrolyse permet de contrôler précisément la taille des particules, ce qui permet de produire des poudres ultrafines.

Toutefois, la méthode d'électrolyse consomme une grande quantité d'électricité, ce qui entraîne des coûts de production de poudre plus élevés. L'électrolyse aqueuse permet de produire des poudres de Cu, Ni, Fe, Ag, Sn, Fe-Ni et d'autres métaux (alliages), tandis que l'électrolyse des sels fondus permet de produire des poudres de Zr, Ta, Ti, Nb et d'autres métaux.

2.1.4 Méthode des hydroxyles

Certains métaux (comme le fer, le nickel, etc.) sont synthétisés avec du monoxyde de carbone pour former des composés métalliques carbonylés, qui sont ensuite décomposés thermiquement en poudre métallique et en monoxyde de carbone.

La poudre obtenue est extrêmement fine et pure, mais le processus est coûteux. Sur le plan industriel, il est principalement utilisé pour produire des poudres fines et ultrafines de nickel et de fer, ainsi que des poudres d'alliage de Fe-Ni, Fe-Co, Ni-Co et autres.

2.1.5 Méthode de déplacement chimique

La méthode de déplacement chimique est basée sur la réactivité des métaux, où un métal plus réactif déplace un métal moins actif de sa solution saline, produisant un métal (particules de poudre métallique) qui est ensuite raffiné à l'aide d'autres méthodes.

Cette méthode est principalement utilisée pour la préparation de poudres à partir de métaux moins actifs tels que Cu, Ag, Au.

2.2.1 Méthode d'atomisation

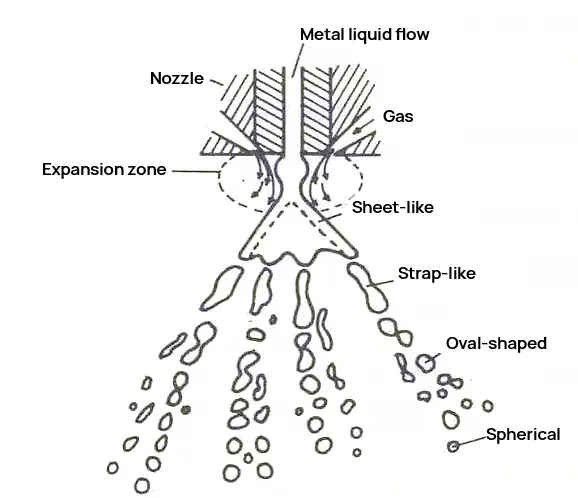

La méthode d'atomisation est une méthode mécanique de fabrication de poudres, impliquant la pulvérisation directe d'un métal ou d'un alliage liquide pour produire une poudre. Elle est largement appliquée et vient juste après la méthode de réduction en termes d'échelle.

Connue également sous le nom de méthode de pulvérisation, elle peut être utilisée pour produire des poudres de métaux tels que le plomb, l'étain, l'aluminium, le cuivre, le nickel et le fer. Elle peut également être utilisée pour la production de poudres d'alliages tels que le bronze, le laiton, l'acier au carbone et l'aluminium. acier allié.

L'atomisation implique généralement l'utilisation d'un gaz ou d'un liquide à haute pression, ou de lames rotatives à grande vitesse pour briser le métal ou l'alliage fondu à haute température et à haute pression en minuscules gouttelettes. Ces gouttelettes se condensent ensuite à l'intérieur d'un collecteur pour former une poudre métallique ultrafine, un processus qui n'implique aucune modification chimique.

L'atomisation est l'une des principales méthodes de production de poudres de métaux et d'alliages. Il existe de nombreuses méthodes d'atomisation, telles que l'atomisation à double flux, l'atomisation centrifuge, l'atomisation en plusieurs étapes, la technologie d'atomisation par ultrasons, la technologie d'atomisation à couplage étroit, l'atomisation par gaz à haute pression, l'atomisation par flux laminaire, l'atomisation à couplage étroit par ultrasons et l'atomisation par gaz chauds.

La poudre atomisée présente des avantages tels qu'un degré élevé de sphéricité, une granularité contrôlable, une faible teneur en oxygène, un faible coût de production et une adaptabilité à la production de diverses poudres métalliques.

Elle est devenue le principal axe de développement de la technologie de préparation des poudres d'alliages spéciaux et à haute performance. Cependant, l'atomisation présente des inconvénients tels qu'une faible efficacité de production, un faible taux de rendement de la poudre ultrafine et une consommation d'énergie relativement élevée.

2.2.2 Méthode de pulvérisation mécanique

La pulvérisation mécanique des métaux solides est une méthode distincte de production de poudres, étroitement associée à l'état final de la déformation solide et à la formation et à l'extension des fissures pendant la pulvérisation.

En outre, elle constitue un processus complémentaire indispensable pour certaines méthodes de production de poudres, telles que le broyage de précipités cathodiques fragiles produits par électrolyse, ou le broyage de morceaux de métal de type éponge produits par réduction. La méthode de pulvérisation mécanique occupe donc une place importante dans la production de poudres.

La méthode de pulvérisation varie en fonction de la nature des matériaux et du degré de pulvérisation requis.

Selon le mode d'application de la force externe, la pulvérisation des matériaux se produit généralement par compression, impact, broyage et fractionnement ciblé. Les principes de fonctionnement des différents équipements de pulvérisation sont basés sur ces méthodes.

Parmi celles-ci, le broyage à billes comprend principalement les billes roulantes et les billes vibrantes. méthodes de broyage. Cette méthode utilise le mécanisme par lequel les particules métalliques se décomposent en substances plus fines sous l'effet de la déformation à différentes vitesses.

Parmi ses avantages, citons la faible sélectivité des matériaux, le fonctionnement en continu, l'efficacité de production élevée et l'adaptation au broyage par voie sèche ou humide, ce qui facilite la préparation de diverses poudres de métaux et d'alliages. L'inconvénient est que la classification est relativement difficile au cours du processus de préparation de la poudre.

2.2.3 Méthode de broyage

La méthode de broyage consiste à diriger du gaz comprimé à travers une buse spécialisée vers la zone de broyage, ce qui provoque la collision des matériaux dans cette zone et les réduit en poudre.

Le flux d'air élargi monte avec les matériaux dans la zone de classification, où un classificateur à turbine sépare les matériaux qui ont atteint la granularité souhaitée.

La poudre grossière restante retourne dans la zone de broyage pour y être broyée à nouveau jusqu'à ce qu'elle atteigne la granularité requise pour la séparation. La méthode de broyage étant un processus sec, il n'est pas nécessaire de déshydrater le matériau ni de procéder à des opérations de séchage.

Le produit obtenu est d'une grande pureté, d'une grande activité et d'une bonne dispersibilité, avec une granularité fine et une plage de distribution étroite. Les particules ont des surfaces lisses et sont largement utilisées dans les industries telles que les non-métaux, les matières premières chimiques, les pigments, les abrasifs, les produits pharmaceutiques et autres pour le broyage ultra-fin.

Toutefois, la méthode de broyage présente certains inconvénients, tels que des coûts de fabrication élevés et, dans le processus de production de poudre métallique, une alimentation continue en gaz inerte ou en azote est nécessaire comme source de gaz comprimé, ce qui entraîne une consommation substantielle de gaz.

Il ne convient donc qu'aux processus de broyage et de poudrage de métaux et d'alliages fragiles.

Avec les progrès technologiques, les poudres métalliques ont été développées et appliquées dans des domaines tels que la métallurgie, l'ingénierie chimique, l'électronique, les matériaux magnétiques, les céramiques fines et les capteurs, affichant des perspectives d'application prometteuses.

Les poudres métalliques tendent vers une plus grande pureté et un développement superficiel (nano). Bien qu'il existe plusieurs méthodes de préparation des poudres métalliques ultrafines, chaque méthode a ses limites et de nombreux problèmes doivent être résolus et perfectionnés.

Actuellement, les méthodes les plus utilisées pour produire des poudres métalliques sont la réduction, l'électrolyse et l'atomisation.

En outre, les améliorations apportées aux processus de production traditionnels ont donné naissance à de nombreuses techniques et méthodes de production nouvelles, telles que l'atomisation par ultrasons, l'atomisation par disque rotatif, l'atomisation à deux et trois rouleaux, l'atomisation en plusieurs étapes, le processus d'électrode rotative à plasma et la méthode de l'arc électrique.

Parmi les méthodes de production de poudres métalliques, si beaucoup ont été mises en pratique, deux problèmes principaux subsistent : l'échelle est réduite et le coût de production est élevé.

Pour promouvoir le développement et l'application des matériaux à base de poudres métalliques, il est nécessaire de faire un usage complet des différentes méthodes, de tirer parti de leurs forces et de compenser leurs faiblesses, et de développer des procédés qui permettent d'augmenter les volumes de production et de réduire les coûts.