Vous êtes-vous déjà interrogé sur le monde fascinant de l'emboutissage des métaux ? Dans cet article de blog, nous allons nous embarquer dans un voyage passionnant pour explorer les subtilités de ce processus de fabrication essentiel. En tant qu'ingénieur mécanique expérimenté, je vous guiderai à travers les concepts clés, en partageant des idées précieuses et des exemples du monde réel. Préparez-vous à découvrir comment l'emboutissage des métaux façonne notre vie quotidienne et à découvrir les secrets de son efficacité et de sa polyvalence remarquables.

L'emboutissage du métal est un processus de fabrication en grande série qui transforme des feuilles de métal plates en formes spécifiques à l'aide de forces mécaniques. Cette technique polyvalente est essentielle dans diverses industries, notamment l'automobile, l'aérospatiale, l'électronique et la production de biens de consommation. Le processus comprend plusieurs composants et étapes clés :

Qu'est-ce que l'estampillage ?

L'emboutissage, également connu sous le nom de pressage, est un processus de fabrication qui consiste à donner des formes spécifiques à des tôles plates ou à des matériaux non métalliques à l'aide d'outils et d'équipements spécialisés. Ce processus se déroule généralement à température ambiante, ce qui en fait une technique de formage à froid. La définition de l'emboutissage peut être formulée comme suit :

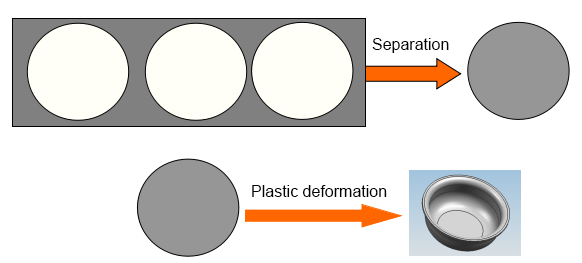

À température ambiante, une feuille métallique (ou non métallique) est soumise à une force contrôlée à l'aide d'un appareil de mesure. presse d'estampage et une matrice conçue avec précision. Cette action induit soit une séparation des matériaux, soit une déformation plastique, ce qui permet d'obtenir des composants dont la forme, les dimensions et les propriétés mécaniques sont prédéterminées.

Les principaux aspects du processus d'estampage sont les suivants

Température : L'emboutissage est principalement réalisé à température ambiante, ce qui en fait un processus de travail à froid. Il n'est donc pas nécessaire de le chauffer, ce qui améliore l'efficacité énergétique et la manipulation des matériaux.

Matière première : La principale pièce à usiner dans l'emboutissage est une feuille, généralement en métal, d'où le terme alternatif d'"emboutissage de tôle". Les matériaux courants sont l'acier, l'aluminium, le laiton et divers alliages.

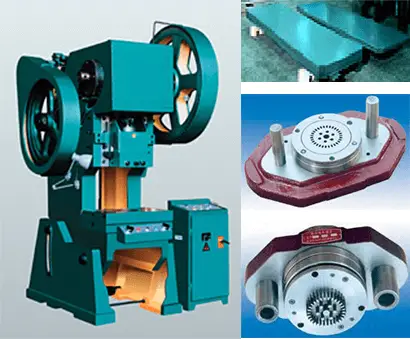

Équipement et outillage : L'emboutissage nécessite trois éléments essentiels :

Mécanisme de déformation : L'emboutissage repose sur la déformation plastique, c'est-à-dire que le matériau est soumis à une contrainte supérieure à sa limite d'élasticité, mais inférieure à sa résistance ultime à la traction. Cela permet un changement de forme permanent sans rupture du matériau.

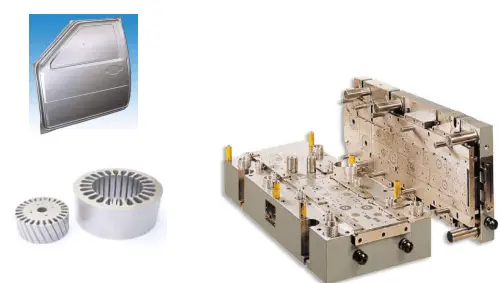

Polyvalence : L'emboutissage permet de produire une large gamme de pièces, allant de simples rondelles plates à des panneaux de carrosserie automobile complexes, grâce à diverses opérations telles que le découpage, le perçage, le pliage et l'emboutissage.

Efficacité de la production : L'emboutissage est particulièrement adapté à la production de gros volumes, offrant des temps de cycle rapides et une qualité constante des pièces lorsqu'il est correctement outillé et exploité.

Caractéristiques et applications de l'emboutissage des métaux :

(1) Productivité élevée et fonctionnement rationalisé, facilitant une mécanisation et une intégration de l'automatisation sans faille.

(2) Une précision dimensionnelle exceptionnelle et une cohérence supérieure d'une pièce à l'autre, garantissant une interchangeabilité optimale.

(3) Des taux d'utilisation des matériaux impressionnants, généralement compris entre 70% et 85%, certains procédés avancés atteignant une efficacité de 95%.

(4) Capacité à produire des géométries complexes difficiles ou impossibles à réaliser avec les méthodes d'usinage conventionnelles, telles que des pièces embouties à parois minces présentant des caractéristiques complexes.

(5) Permet la production de pièces légères présentant d'excellents rapports rigidité/poids et une grande intégrité structurelle.

(6) Le procédé de formage à froid élimine le besoin de chauffage, ce qui permet de réaliser des économies d'énergie et d'obtenir une qualité de finition de surface supérieure.

(7) Réduction significative des coûts unitaires dans les scénarios de production en grande quantité.

Ces caractéristiques font de l'emboutissage un procédé de fabrication particulièrement polyvalent, qui allie haute qualité, efficacité, économie d'énergie et rentabilité d'une manière inégalée par les autres méthodes d'usinage des métaux.

Par conséquent, l'emboutissage des métaux trouve des applications étendues dans diverses industries. Dans les secteurs de l'automobile et des machines agricoles, les composants estampés représentent 60% à 70% des pièces. De même, l'industrie de l'instrumentation et du comptage fait appel à l'emboutissage pour 60% à 70% de ses composants. Le processus est également répandu dans la production d'une large gamme d'ustensiles de cuisine et d'articles d'usage quotidien en acier inoxydable.

La polyvalence de l'emboutissage des métaux couvre une gamme impressionnante d'applications, depuis les composants électroniques miniatures et les pointeurs d'instruments de précision jusqu'aux panneaux de carrosserie automobile et aux poutres structurelles à grande échelle. Même dans l'industrie aérospatiale, des composants critiques tels que les revêtements d'avion sont fabriqués à l'aide de techniques d'emboutissage avancées. Cet éventail d'applications souligne la capacité d'adaptation du processus à des exigences d'échelle et de complexité diverses dans de nombreux secteurs.

Inconvénients de l'estampage

Le cycle de fabrication des moules est long et le coût élevé. Parce qu'il utilise des méthodes et des moyens de traitement traditionnels et des matériaux de moulage traditionnels

Toutefois, avec l'avènement des technologies avancées de traitement des moules et des matériaux de moulage non traditionnels, cette lacune peut être progressivement surmontée.

Par exemple :

En bref, l'industrie du moule est l'industrie de base d'un pays, et le niveau de conception et de fabrication des moules est devenu une mesure du niveau de fabrication des produits dans un pays.

Les pays développés attachent une grande importance au développement des moules.

Le Japon estime que "le moule est la force motrice pour entrer dans une société riche" ;

Allemagne : "l'empereur de l'industrie de transformation des métaux" ;

Roumanie : "le moule est une touche d'or" ; le moule est considéré comme une pierre dans l'industrie internationale de l'arène.

Cependant, les moules ici comprennent également des moules, matrices de forgeagemais ce sont actuellement les matrices à froid et les moules en plastique qui sont les plus utilisés, chacun d'eux représentant environ 40%.

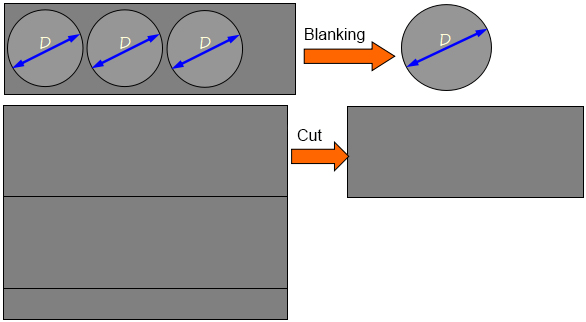

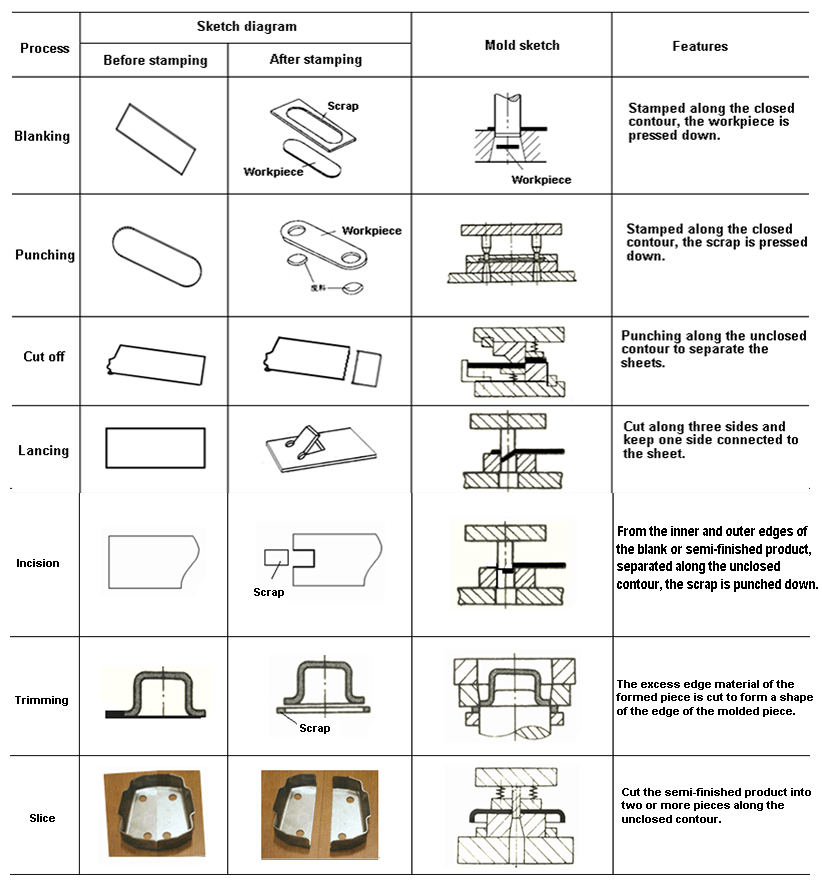

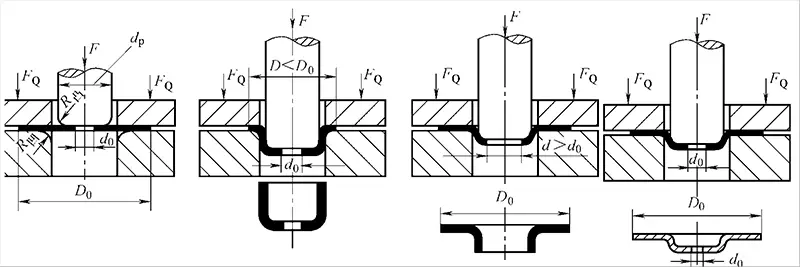

(1)Processus de séparation

Lors de l'emboutissage, le matériau à traiter est déformé par une force extérieure.

Lorsque la contrainte de cisaillement du matériau dans la zone de déformation atteint la résistance au cisaillement du matériau, celui-ci est cisaillé et séparé pour former une pièce d'une certaine forme et d'une certaine taille.

Le processus de séparation comprend principalement le découpage, le poinçonnage, mise à blanc, entailler, trancher, etc.

Le processus de séparation est indiqué ci-dessous :

La séparation se produit mais ne modifie pas la forme de l'espace.

Tableau 1-1 Processus de séparation

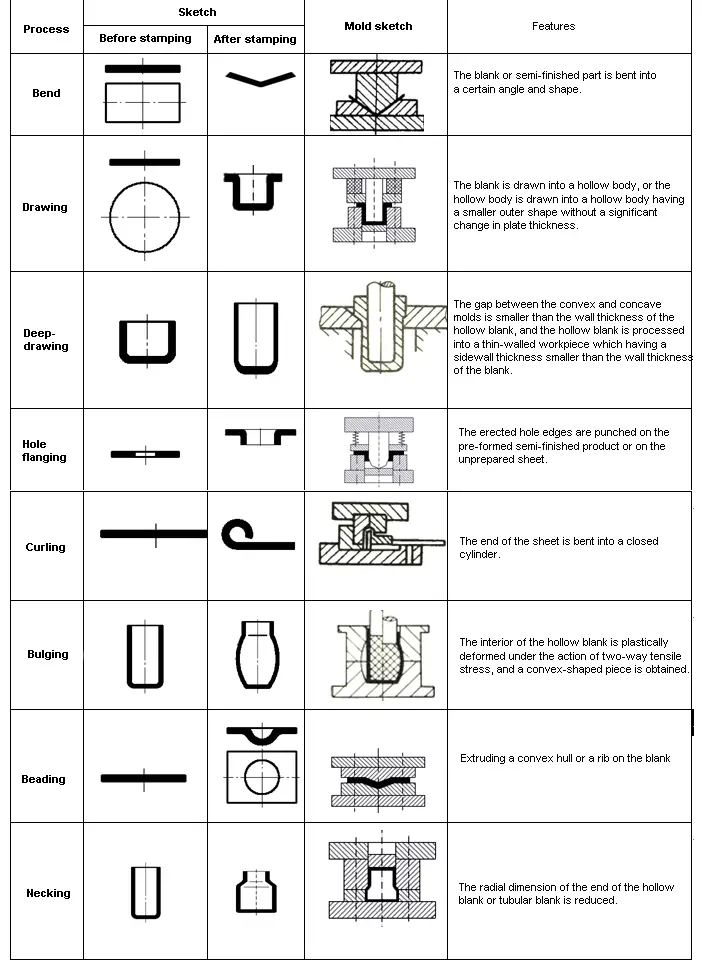

(2)Formage des métaux processus

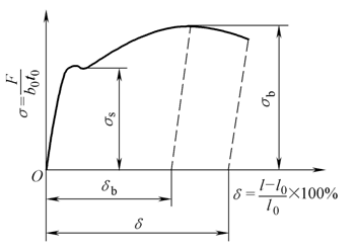

Lors de l'emboutissage, le matériau sous l'action de la force extérieure, la contrainte équivalente du matériau dans la zone de déformation atteint la limite d'élasticité σs du matériau, mais n'atteint pas la limite de résistance σb, de sorte que le matériau ne se déforme que plastiquement, ce qui permet d'obtenir des pièces d'une certaine forme et d'une certaine taille.

Le processus de formage comprend principalement le pliage, l'emboutissage, le tournage, le rétrécissement, le renflement, etc.

Le processus de formation est illustré comme suit :

Il suffit de modifier la forme de l'ébauche pour qu'il n'y ait pas de séparation.

Tableau 1-2 Processus de formage

Exigences de base pour le marquage sur feuilles

La satisfaction des exigences de performance est la première, et répond aux exigences du processus d'emboutissage autant que possible tout en satisfaisant aux exigences de performance.

1.3.1 Exigences en matière de processus pour les matériaux d'emboutissage

1. performance du formage par emboutissage

La performance de formage par emboutissage fait référence à la capacité de la feuille à s'adapter au processus d'emboutissage.

Deux types d'instabilité :

Le premier est semblable au phénomène de collet dans l'essai de traction de l'acier à faible teneur en carbone, et le second est le phénomène d'instabilité de la barre de pression.

Il existe donc une limite de formage, qui se divise en une limite de formage globale et une limite de formage locale. Plus la limite de formage est élevée, meilleures sont les performances de formage de la presse.

Comment mesurer la performance de la feuille en matière de formage par emboutissage ?

(1) La résistance à la fissuration est la capacité d'une feuille à résister aux dommages causés par la déformation.

(2) L'aptitude au collage désigne la capacité de la feuille à épouser la forme du moule pendant le processus de formage à la presse.

(3) L'aptitude à la mise en forme désigne la capacité d'une pièce à conserver sa forme dans le moule après le démoulage.

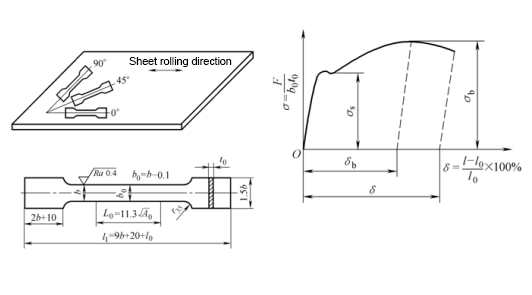

Les propriétés d'emboutissage de la tôle peuvent être mesurées par les propriétés mécaniques de la tôle. Les propriétés mécaniques peuvent être obtenues par des expériences.

Formage de la tôle méthode d'essai de performance :

(1) Méthode d'essai directe

Test de la coupelle de cône(GB/T 15825.6-2008)

(2) Méthode d'essai indirecte

Tels que l'essai de traction de l'acier à faible teneur en carbone, etc.

Indicateurs mécaniques affectant les propriétés de formage à la presse

(1) Allongement total δ et élongation uniforme δb

δ est bon → Permet une grande déformation plastique

(2) Rapport de rendement σs /σb

σs/σb est faible → bonne résistance à la fissuration, fixation de la forme et bonne aptitude au moulage

(3) Module d'élasticité E

Module d'élasticité élevé E → bonne forme

(4) Indice de durcissement n

n est grand → pas facile à déchiffrer

(5) Rapport de déformation plastique γ

γ = εb /εt est grand → Bonne résistance à la fissuration

(6) Coefficient d'anisotropie spécifique à la déformation plastique

Δγ =(γ0 +γ90 - 2γ45 )/2 est grand → Plus l'anisotropie est différente

1.3.2 Matériaux d'emboutissage et méthodes de découpe courants

A.Matériels d'estampage courants

Lecture connexe : Métaux ferreux et non ferreux

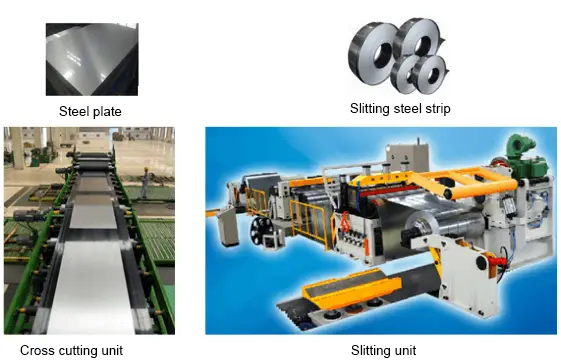

Spécifications des tôles : bandes d'acier, tôle d'acierbandes d'acier fendues, etc.

Gamme de dimensions des tôles et bandes en acier (GB/T708-2006)

1) La valeur nominale épaisseur de la tôle d'acier L'épaisseur nominale des tôles d'acier et des bandes d'acier (y compris les bandes d'acier refendues) est comprise entre 0,3 mm et 4,0 mm, et les tôles d'acier et les bandes d'acier d'une épaisseur nominale inférieure à 1 mm sont disponibles dans toutes les dimensions par multiples de 0,05 mm ; l'épaisseur nominale est supérieure à 1 mm. Les plaques d'acier et l'acier sont disponibles dans toutes les dimensions en multiples de 0,1 mm.

2) La largeur nominale des tôles et des bandes d'acier est comprise entre 600 mm et 2050 mm, et il existe des dimensions multiples de 10 mm.

3) La longueur nominale de la plaque d'acier est comprise entre 1000 mm et 6000 mm, et toute taille en multiples de 50.

4) Selon les exigences de l'acheteur, des plaques et des bandes d'acier d'autres dimensions peuvent être fournies par le biais de négociations entre le fournisseur et l'acheteur.

(1) Machine à cisailler découpage

(2) Cisaillement des disques

(3) Autres méthodes de coupe

Principe de sélection des équipements d'emboutissage :

Type d'équipement d'estampage:

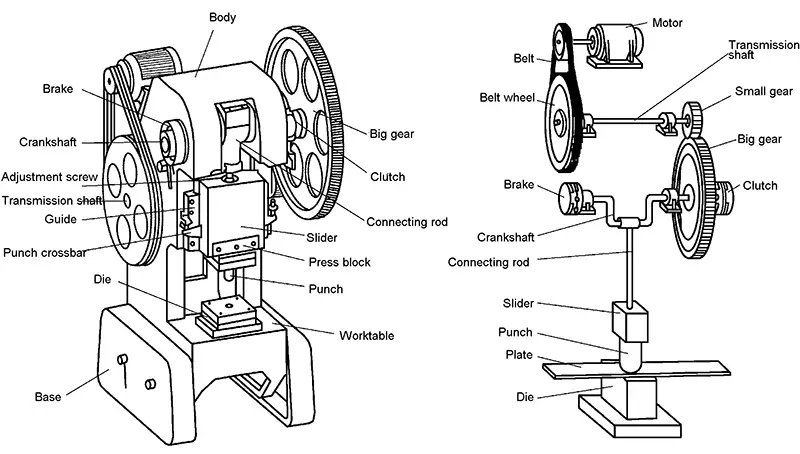

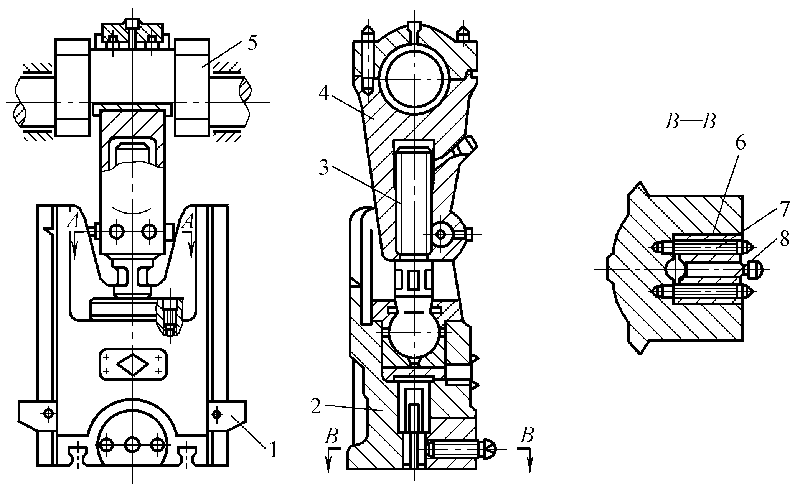

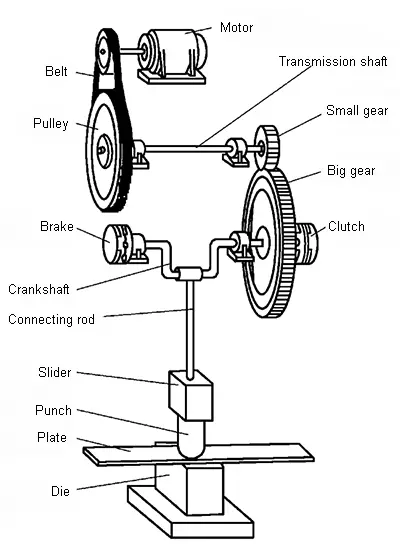

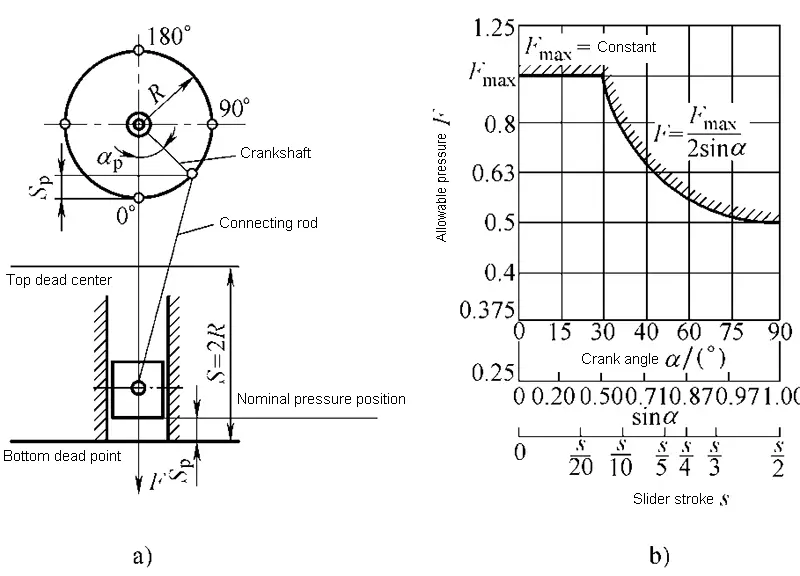

Principe de fonctionnement et principaux composants de la presse à manivelle

(1) Mécanisme de fonctionnement

Manivelle et mécanisme de liaison : Le mécanisme de liaison de la manivelle est composé d'un vilebrequin, d'une bielle et d'un coulisseau. La longueur de la bielle peut être réglée pour s'adapter à différentes tailles de moules.

Moteur, courroie, volant, engrenage, etc.

(3) Système d'exploitation

Système de distribution d'air, embrayages, freins, boîtiers de commande électriques, etc.

(4) Pièces justificatives

Corps : ouvert, fermé

(5) Système auxiliaire

Système pneumatique, système de lubrification

(6) Pièce jointe

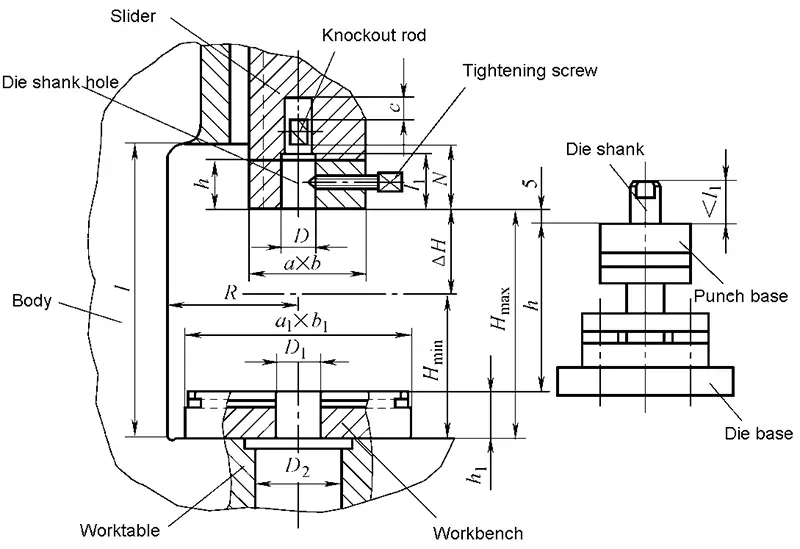

Modèle de presse et paramètres techniques

(1) Modèle

1) Type de machine à forger :

2) Description du code de la presse à manivelle JB23-63A

(2) Paramètres techniques

Des matériaux différents ont une plasticité différente dans les mêmes conditions de déformation, et le même matériau aura une plasticité différente dans des conditions de déformation différentes.

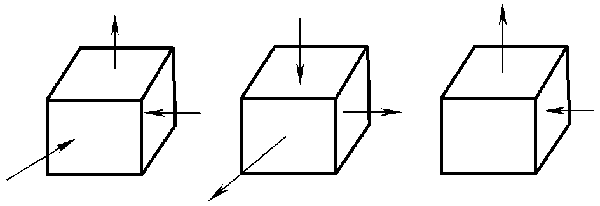

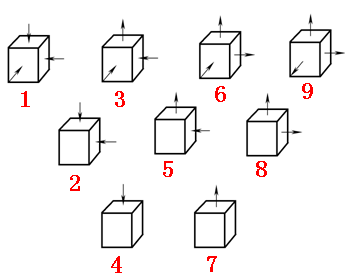

3 états de tension principaux :

9 types d'états de contrainte principale :

Examinons maintenant les quatre procédés fondamentaux d'emboutissage des métaux suivants, qui jouent tous un rôle crucial dans la fabrication moderne :

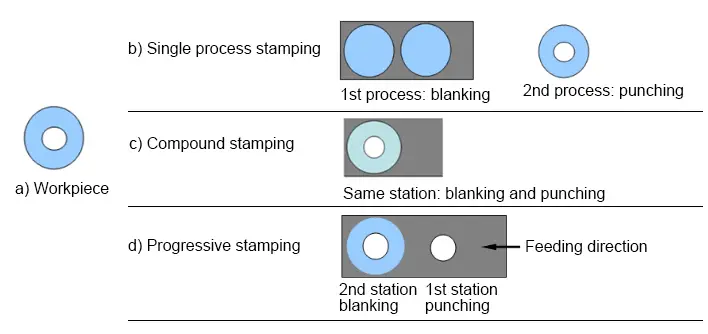

Le découpage est une opération de découpe de précision qui consiste à séparer une pièce de métal plate d'une feuille plus grande. Ce processus utilise une matrice et un poinçon pour créer une forme bidimensionnelle, qui sert souvent d'étape initiale pour des opérations de formage ultérieures. La pièce obtenue, appelée flan, peut être le produit final ou subir un traitement ultérieur.

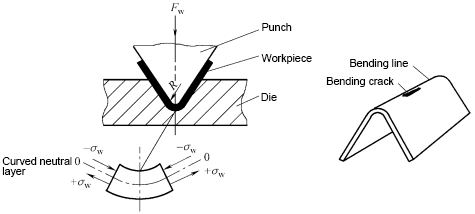

Le cintrage implique la déformation plastique du métal le long d'un axe droit, créant ainsi des angles, des formes en U ou en V. Ce processus fait appel à diverses techniques telles que le cintrage à l'air, le cintrage par le bas et le cintrage par le haut, chacune offrant différents niveaux de précision et de contrôle de la force. Le choix de la méthode de pliage dépend de facteurs tels que les propriétés du matériau, l'angle de pliage souhaité et le volume de production.

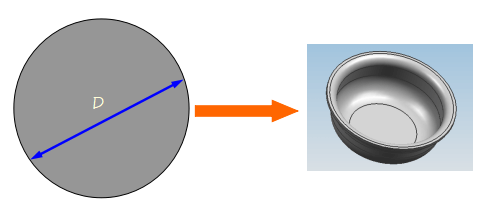

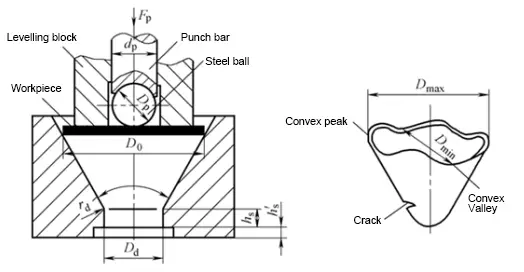

L'emboutissage est un procédé de formage complexe qui transforme une pièce métallique plate en une forme creuse et tridimensionnelle. Cette technique est largement utilisée dans la fabrication d'articles tels que les panneaux de carrosserie automobile, les canettes de boisson et les éviers de cuisine. Le processus consiste à étirer le matériau dans une cavité de matrice à l'aide d'un poinçon, ce qui nécessite souvent plusieurs étapes pour les formes complexes. Il est essentiel d'étudier soigneusement le flux de matériau, la lubrification et la conception de la matrice pour éviter les défauts tels que les plis ou les déchirures.

Le formage englobe toute une série d'opérations qui permettent de façonner le métal sans en modifier sensiblement l'épaisseur. Il s'agit notamment de procédés tels que le gaufrage, le monnayage et l'étirement. Les opérations de formage peuvent créer des géométries complexes, ajouter une rigidité structurelle ou conférer des caractéristiques décoratives à la pièce. Des techniques avancées telles que l'hydroformage et le formage de tampons en caoutchouc permettent de créer des formes complexes en améliorant la répartition des matériaux et la finition de la surface.

Cliquez sur le lien ci-dessous pour connaître tous les détails :