Vous êtes-vous déjà demandé comment les pièces métalliques sont pliées pour obtenir différentes formes ? Dans cet article passionnant, nous allons nous pencher sur l'art et la science du pliage dans l'emboutissage des métaux. Notre ingénieur mécanicien expert vous guidera à travers les concepts clés, les défis et les techniques impliqués dans la création de composants cintrés précis. Préparez-vous à découvrir le monde caché derrière les pièces métalliques courbées qui nous entourent tous les jours !

Définition de la courbure

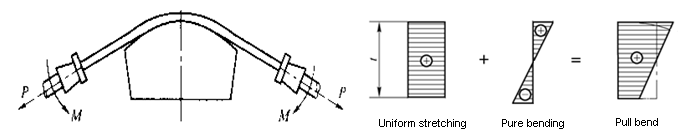

Le pliage est un procédé fondamental de formage des métaux qui implique la déformation contrôlée d'une pièce pour créer une forme angulaire souhaitée. Cette opération est généralement réalisée à l'aide d'un outillage spécialisé sur une presse plieuse ou une machine similaire. Le processus applique une contrainte localisée au matériau, qui se déforme plastiquement le long d'un axe linéaire tout en conservant sa section transversale.

Les principaux aspects du pliage sont les suivants

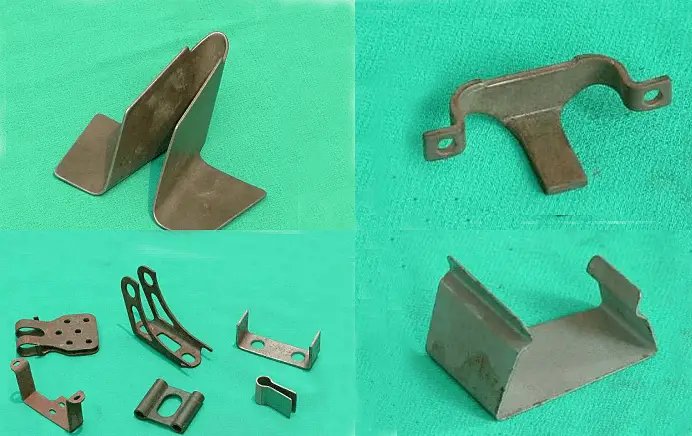

Exemple de pliage

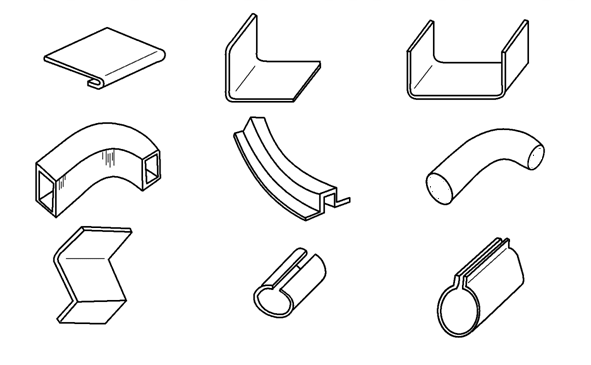

Les parties courbées de la vie

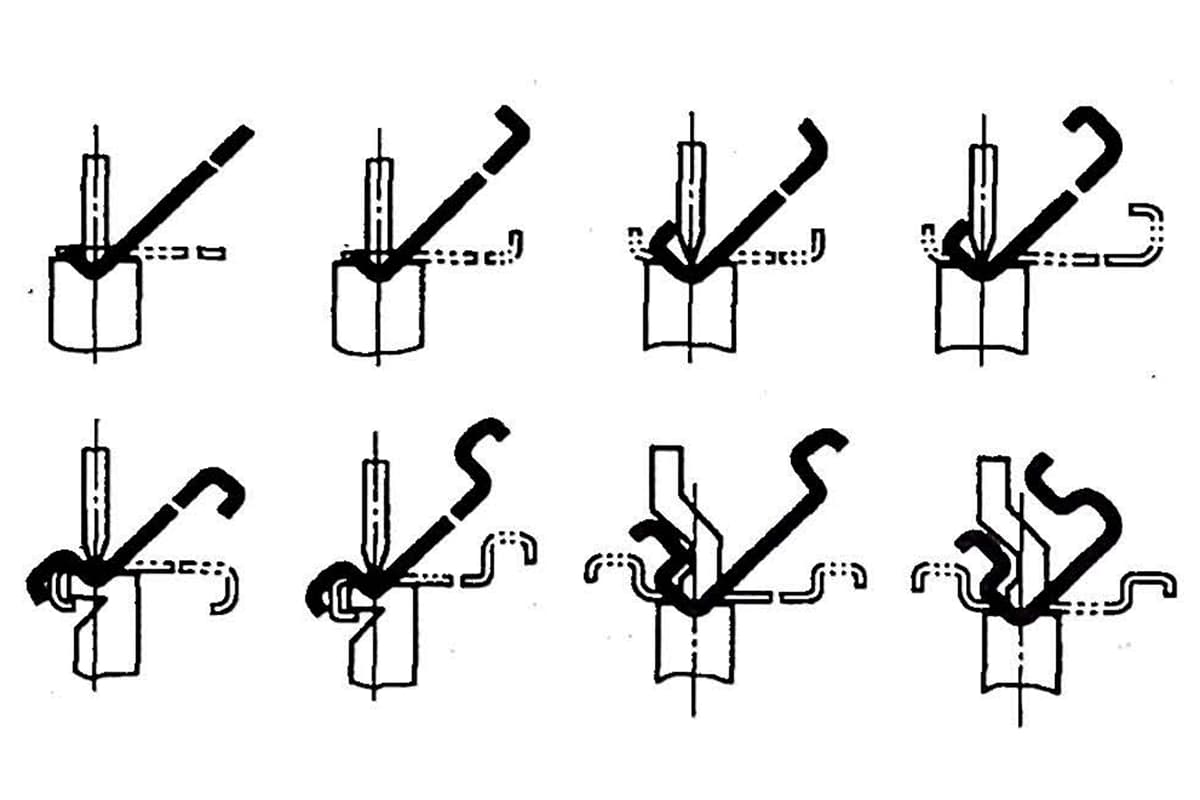

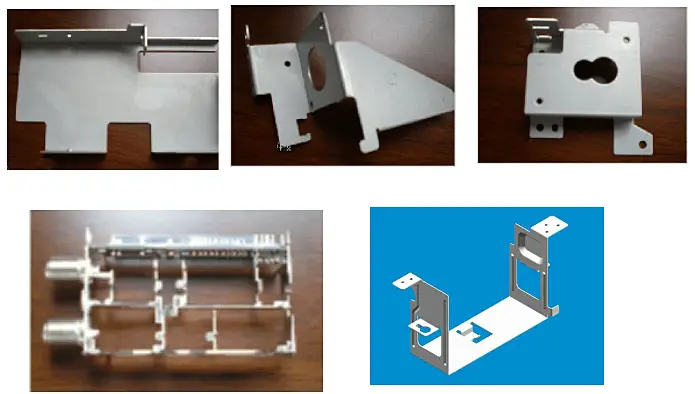

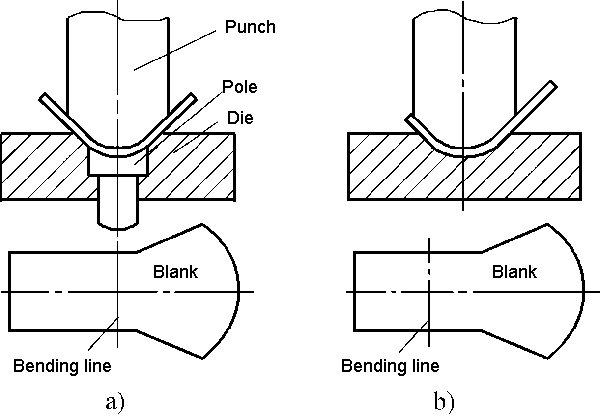

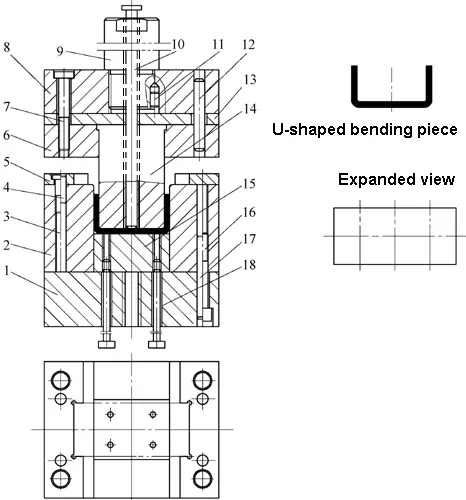

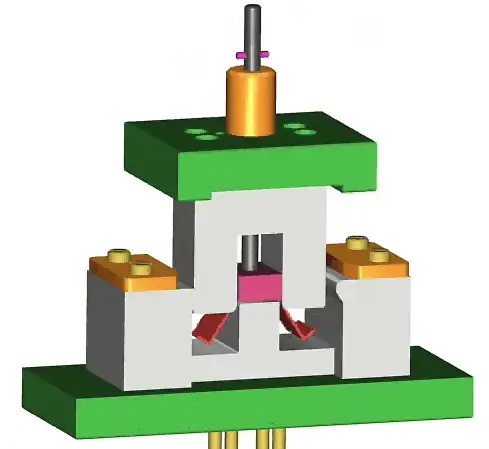

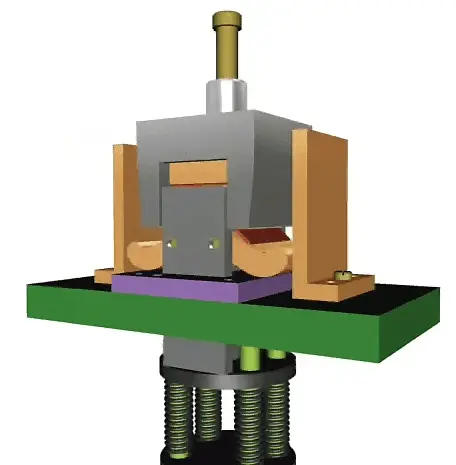

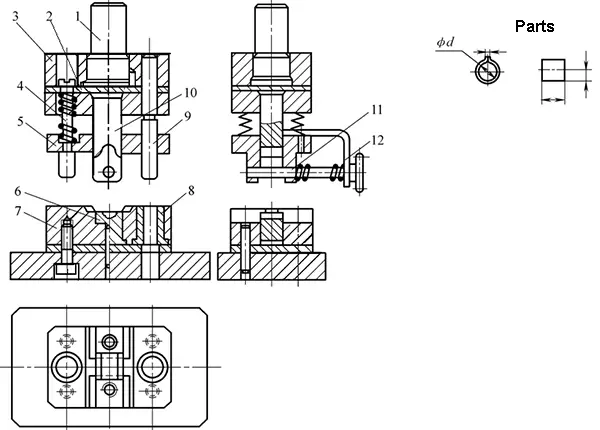

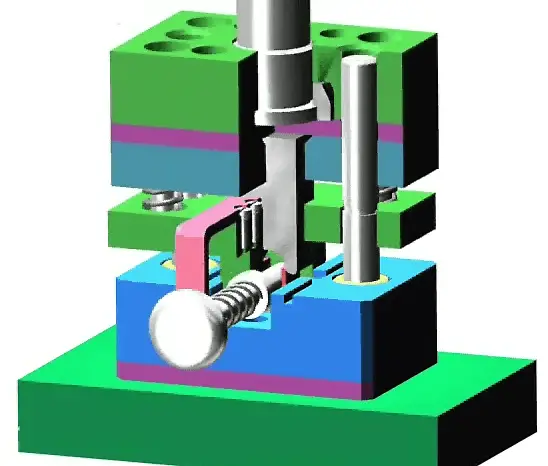

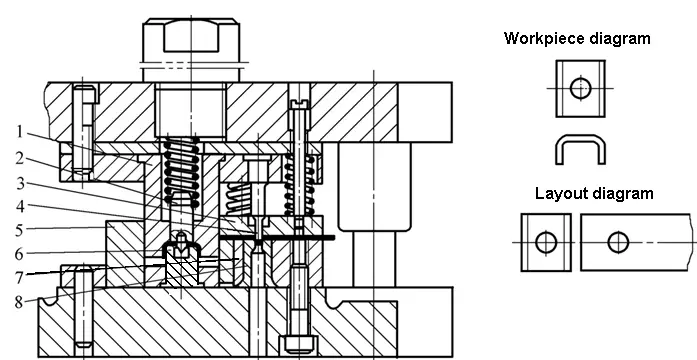

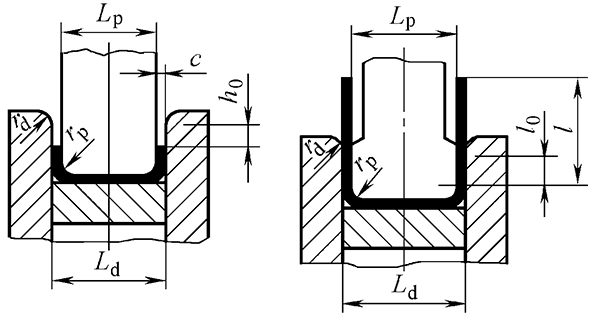

Formage de pièces courbes à l'aide d'un moule-1

Formage de pièces pliées avec un moule-2

Le moule utilisé pour le cintrage est appelé moule de cintrage.

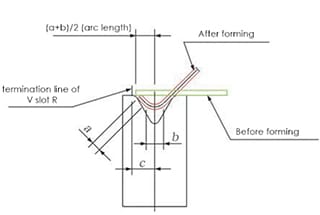

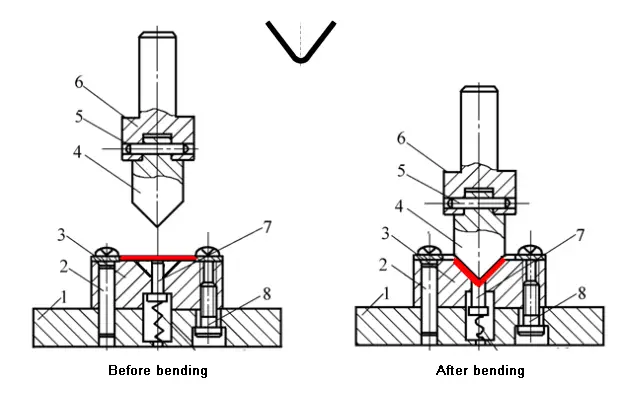

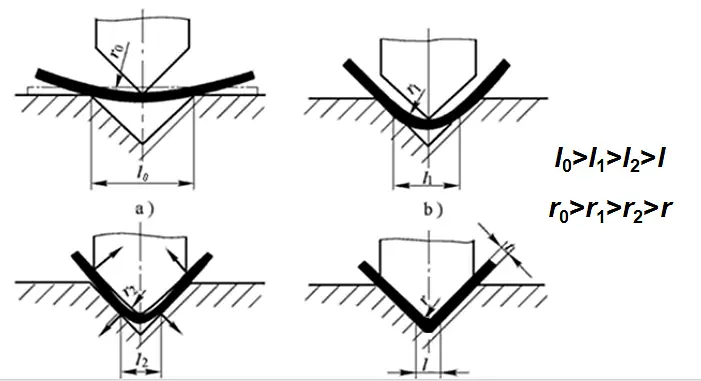

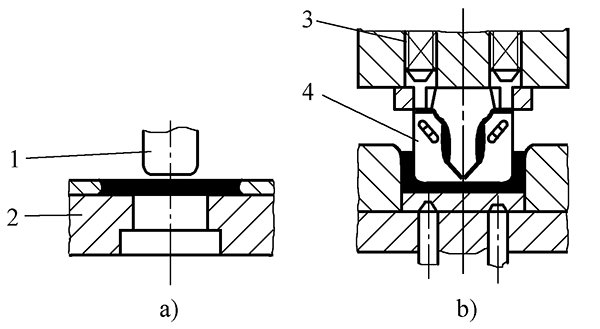

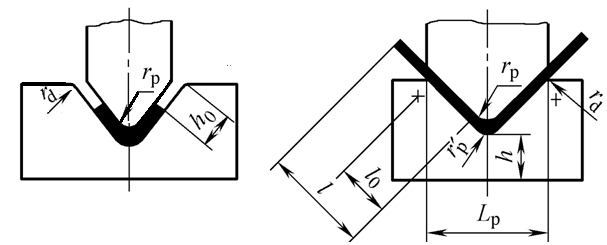

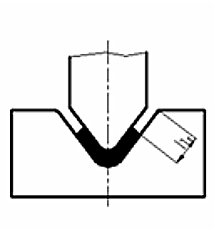

Processus de pliage de la courbure en V

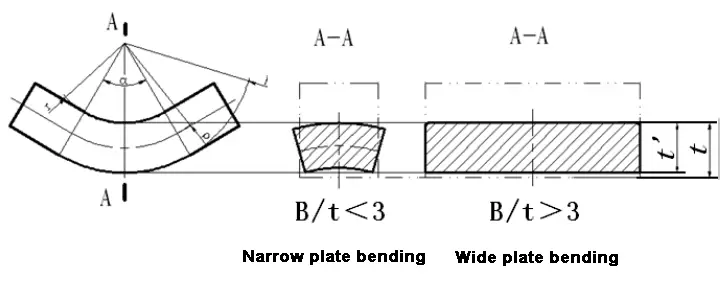

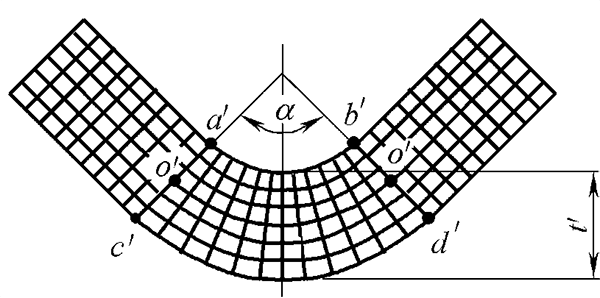

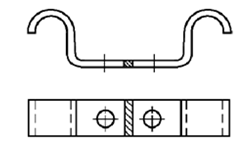

Modification de la section transversale d'une ébauche courbe

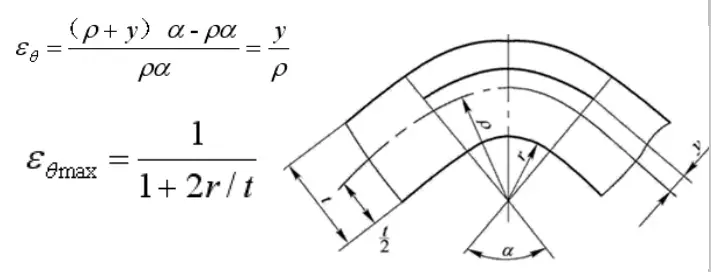

Caractéristiques de déformation de la zone de déformation par flexion :

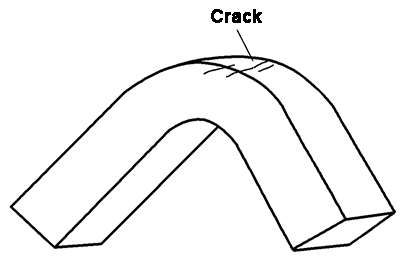

La fissure de flexion est un phénomène dans lequel des fissures se produisent dans la couche externe du matériau dans la zone de déformation de flexion.

La principale raison de l'apparition de fissures de flexion est que le degré de déformation de la flexion dépasse la limite de formation du matériau plié.

Les fissures de flexion peuvent être évitées.

r / t -- Représente le degré de déformation par flexion.

Plus r/t est petit, plus le degré de déformation par flexion est élevé. rayon de courbure rmin /t.

Le rayon de courbure relatif minimal correspond au rapport entre le rayon de courbure de la fibre la plus extérieure et l'épaisseur de la tôle lorsque celle-ci est courbée et presque fissurée.

Facteurs influençant le rayon de courbure relatif minimal :

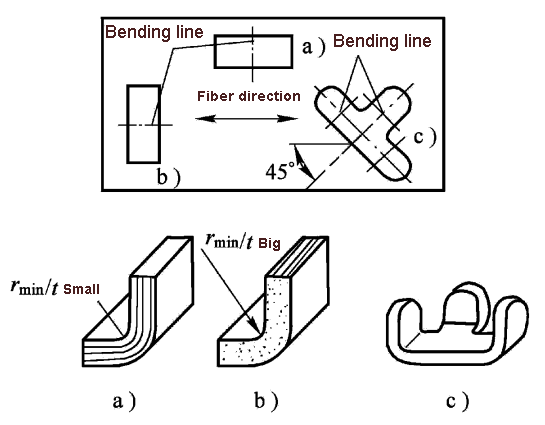

1) Propriétés mécaniques du matériau : bonne plasticité, faible rmin/t.

2) Le sens des fibres de la feuille : le ligne de pliage est perpendiculaire à la direction de la fibre, rmin/t est petit

3) Qualité de la surface et des côtés de la feuille : la qualité de la surface et des côtés est bonne, rmin/t est petit

4) L'épaisseur de la feuille est faible : rmin/t est petit

(1) Le rayon d'angle r de la zone de déformation par flexion est appelé rayon de flexion.

(2) Le rapport r/t entre le rayon de courbure et l'épaisseur de la tôle est appelé rayon de courbure relatif.

(3) Le rayon de courbure lorsque la fibre la plus externe de la feuille est proche de la déchirure pendant la courbure est appelé rayon de courbure minimum rmin.

(4) Le rapport entre le rayon de courbure minimal et l'épaisseur de la tôle est appelé rayon de courbure relatif minimal rmin/t.

(5) L'angle auquel la pièce est pliée, c'est-à-dire l'angle complémentaire α1 de l'angle droit de la pièce après le pliage, est appelé l'angle de pliage. angle de flexion.

(6) L'angle diagonal α de l'angle droit entre les pièces pliées est appelé angle de centre de pliage.

(7) L'angle θ du côté droit du produit après pliage est appelé angle de la partie pliée.

(1) Sélectionnez un matériau présentant une bonne plasticité pour la flexion et effectuez une analyse de la plasticité. recuit sur le matériau trempé à froid avant le pliage.

(2) Flexion avec r/t supérieur à rmin/t est utilisé.

(3) Lors de la mise en place, la ligne de pliage doit être perpendiculaire à la direction de la structure des fibres de la feuille.

(4) Diriger le côté de la bavure vers le côté du poinçon de cintrage, ou enlever la bavure avant le cintrage. Éviter toute rayure, fissure ou autre défaut sur l'extérieur de l'ébauche courbée.

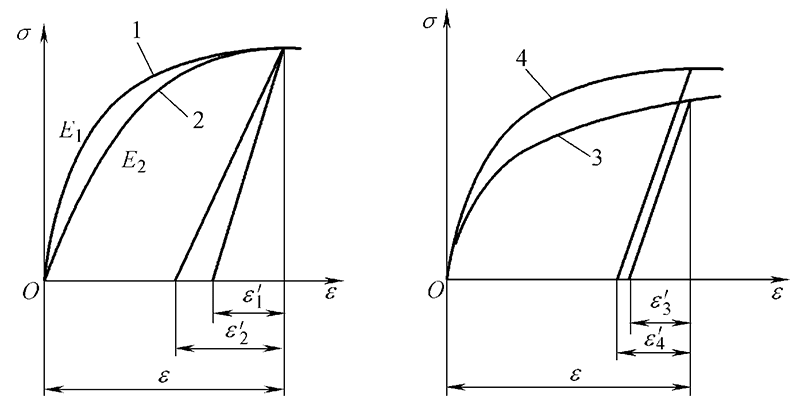

Le rebond de cintrage désigne le phénomène selon lequel la forme et la taille de la pièce cintrée ne correspondent plus à celles du moule lorsqu'elle est démoulée, ce qui est appelé rebond ou dos d'âne.

La raison du rebond est que la déformation totale pendant la flexion plastique est composée de deux parties : la déformation plastique et la déformation élastique. Lorsque la charge externe est supprimée, la déformation plastique demeure et la déformation élastique disparaît complètement.

(1) Le rayon de courbure passe de rp lors du chargement à r lors du déchargement.

(2) Changement de l'angle de la pièce à plier, quantité de changement :

Δα=α-αP

Lorsque Δα> 0, on parle de rebond positif.

Lorsque Δα<0, on parle de rebond négatif.

1) Propriétés mécaniques du matériau : Plus la limite d'élasticité et l'indice de trempe sont élevés, plus le retour élastique est important ; plus le module d'élasticité est élevé, plus le retour élastique est faible.

2) Plus le rayon de courbure relatif est grand, plus le rebond est important.

3) Plus l'angle du centre de flexion est grand, plus la longueur de la zone de déformation est importante, et plus le dos d'âne le retour élastique augmentera.

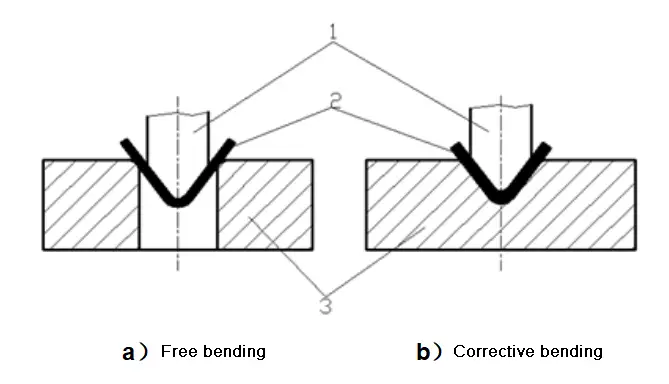

4) Méthode de cintrage : Le retour élastique du cintrage de correction est considérablement réduit par rapport au cintrage libre.

5) Forme de la pièce : Plus la forme est complexe, plus l'angle de pliage est important, plus le retour élastique est faible.

6) Structure du moule: Le retour élastique de la matrice inférieure est faible.

(1) Améliorer la conception des pièces pliées et sélectionner les matériaux appropriés

1) Éviter de choisir des r/t trop importants.

2) Essayez d'utiliser une tôle dont la limite d'élasticité est faible, dont l'indice de trempe est faible et dont le module d'élasticité pour la flexion est élevé.

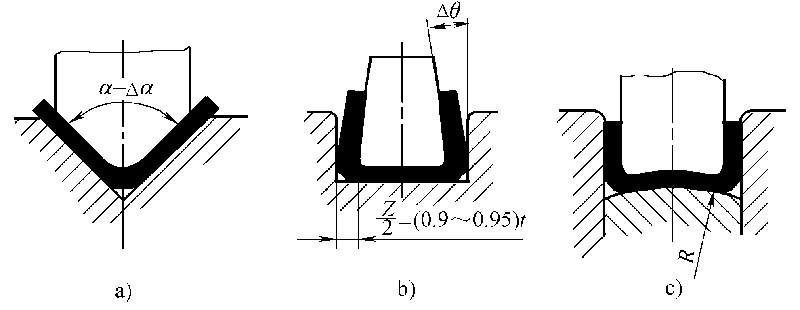

(2) Adopter un processus de pliage approprié pour modifier l'état de contrainte et de déformation de la zone de déformation.

1) Utiliser le pliage correctif plutôt que le pliage libre.

2) Utilisation du processus de pliage

3) Le matériau destiné à l'écrouissage doit d'abord être recuit pour réduire la limite d'élasticité σs. Pour les matériaux présentant un rebondissement important, le cintrage à chaud peut être utilisé si nécessaire.

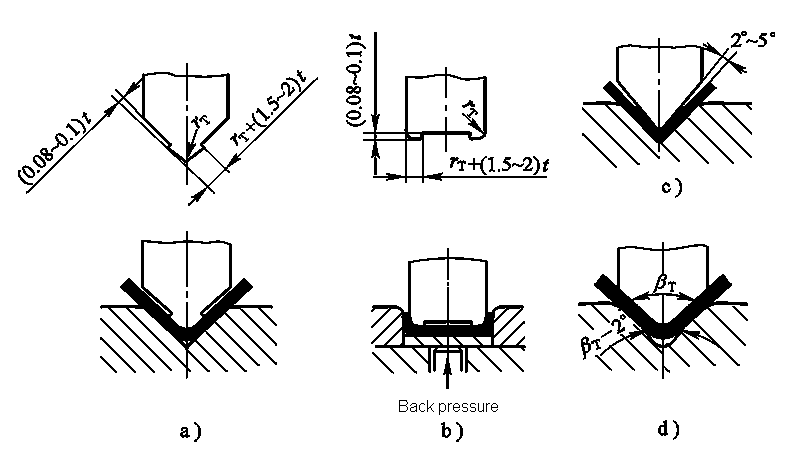

(3) Conception raisonnable de la matrice de pliage

1) Méthode de compensation

2) Faire du moule des protubérances partielles

3) Moule mou méthode

Le décalage fait référence au phénomène de déplacement de la tôle découpée dans le moule au cours du processus de pliage.

En raison du décalage, la longueur des deux côtés droits de la pièce pliée ne répond pas aux exigences du dessin, et le décalage doit donc être éliminé.

(1) La forme de l'ébauche de la partie pliée est asymétrique à gauche et à droite.

(2) Le positionnement de l'ébauche est instable et l'effet du pressage n'est pas idéal.

(3) La structure du moule est asymétrique à gauche et à droite.

1) Choisir une méthode de positionnement et de pressage fiable et utiliser une structure de moule appropriée

2) Pour les petites pièces cintrées asymétriques, il convient d'adopter le processus de cintrage par paire puis de découpe.

Il est donc difficile de déterminer avec précision la taille de l'ébauche.

L'étape de conception de la matrice de pliage consiste à concevoir d'abord la matrice de pliage, puis la matrice de pliage. filière de découpage.

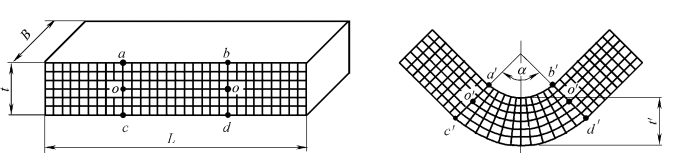

La couche neutre sur le plan de la déformation est une couche métallique dont la longueur est constante avant et après la déformation par flexion ou une couche métallique dont la déformation tangentielle est nulle dans une zone de déformation par flexion.

Volume égal avant et après le pliage : Lbt=π(R2-r2)bα/2π

Simplifié : ρ=(r+ηt/2)η

Abrégé en : ρ=r+χt

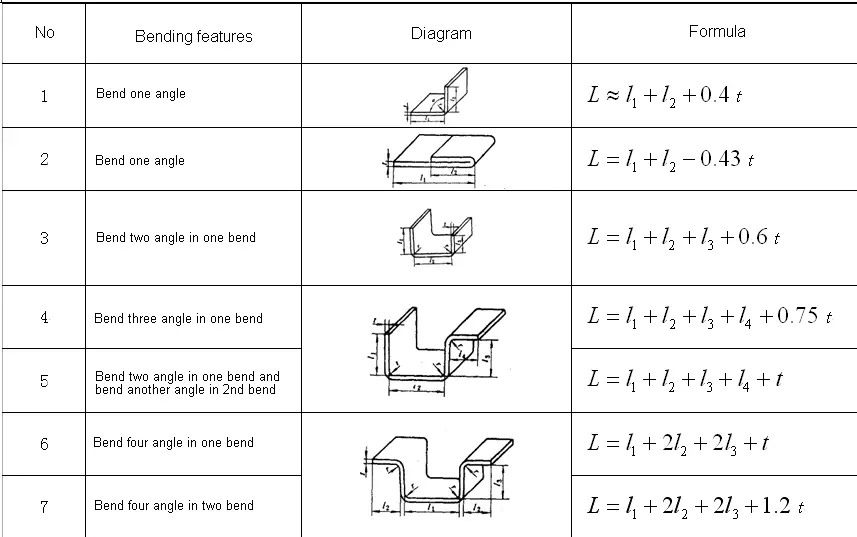

2. calcul de la longueur de l'ébauche de la pièce à plier

(1) Pièces pliées avec rayon de congé r> 0,5t

1) En partant d'une extrémité de la pièce à plier, la diviser en plusieurs segments droits et circulaires.

2) Trouver le coefficient de déplacement de la couche neutre χ selon le tableau 4-3.

3) Déterminer le rayon de courbure ρ de la couche neutre de chaque segment d'arc selon la formule (4-3)

4) En fonction du rayon de courbure ρ1, ρ2 de chaque couche neutre et des angles de centre de courbure correspondants α1, α2 ..., calculer la longueur de chaque segment d'arc ll, l2 ... li=πρiαi/180°

5) Calculer la longueur totale de l'expansion L = a + b + c + ... + l1 + l2 + l3 + …

(2) Courbes avec rayon de raccordement r <0,5t - formule empirique

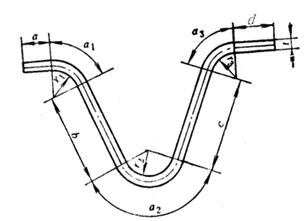

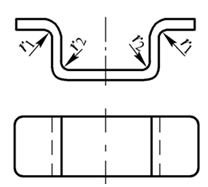

Exemple de calcul de la longueur dépliée d'une pièce courbe

Exemple 4-1 Pliez la pièce illustrée à la figure 4-30 et essayez de calculer sa longueur dépliée.

Solution : (1) La pièce est divisée en segments de droite lab, lcd, lef, lgh, ljj, lkm et les segments d'arc lbc, lde, lfg, lBonjour, ljk à partir du point a.

(2) Calculez la longueur étendue du segment d'arc.

Pour les arcs lbc, lBonjour, ljk: R = 2mm, t = 2mm, alors r/t = 2/2 = 1, et si χ= 0,3 est trouvé dans le tableau 4-3, alors :

Longueur de l'arc lbc = lBonjour = ljk = (2土0,3 × 2) × π/2 = 4,082 (mm)

Pour l'arc lde, lfg: R = 3mm, t = 2mm, alors r/t = 3/2 = 1,5. D'après le tableau 4-3, χ= 0,36, donc :

Longueur de l'arc lde = lfg = (2 ± 0,36 × 2) × π/ 2 = 5,84 (mm)

(3) Calculer la longueur totale de l'ébauche de pliage :

L = ∑/ l bord droit + ∑l coin arrondi = lab + lcd + lef + lgh + lij + lkm + lbc + lde + lfg + lBonjour + ljk

= 16,17-4 + 21,18-9 + 12,36-10 + 10,05-9 + 12,37-8 + 11,62-4 + 3 × 4,802 + 2 × 5,84 = 65,836mm

Calcul de la force de pression ou de la force d'éjection

Pour le pliage libre avec pressage, le choix du tonnage de la presse doit tenir compte de la force de pliage et de la force de pressage :

Fpresse≥1.2(Fz+FY)

Pour la correction de la flexion, seule la correction de la force de flexion peut être prise en compte lors de la sélection du tonnage de la presse, c'est-à-dire :

Fpresse≥1.2FJ

Exemple de sélection de presse

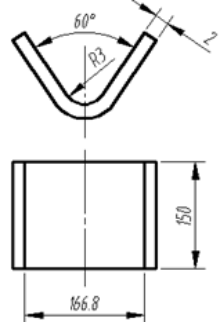

Exemple 4-2 Pliez la pièce en forme de V illustrée à la figure 4-32. Le matériau connu est de l'acier 20 et la résistance à la traction est de 400 MPa. Essayez de calculer la flexion libre et de corriger la force de flexion respectivement. Lors de l'utilisation du dispositif de presse, essayez de sélectionner le tonnage de la presse.

Solution : D'après la formule du tableau 4-6 :

En cas de flexion libre : FZ = b * t2σb / (r + t) = 150 × 2 × 2 × 400 / (3 + 2) = 48000 (N)

FY = CYFZ = 0.4 × 48000 = 19200 (N)

La puissance totale du processus est alors FZ + FY = 48000 + 19200 = 67,2 (KN) puis le tonnage de l'équipement : Fpresse ≥ 1.2 (FZ + FY) = 1,2 × 67,2 = 80,64 (KN).

Lorsque la flexion est corrigée, q peut être considéré comme 50MPa d'après le tableau 4-7, et il peut être obtenu à partir de la formule du tableau 4-6 :

FJ = q * A = 50 × 166,8 × 150 = 1251 (KN)

Puis le tonnage de l'équipement : Fpresse ≥ 1.2 * FJ = 1,2 × 1251 = 1501,2 (KN).

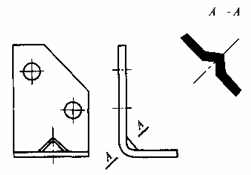

L'aptitude à la fabrication de la pièce pliée signifie que la forme, la taille, la précision, les matériaux et les exigences techniques de la pièce pliée répondent aux exigences technologiques du processus de pliage, c'est-à-dire l'adaptabilité de la pièce pliée au processus de pliage - une exigence du point de vue de la conception du produit.

(1) Pour éviter tout déplacement pendant le cintrage, il est nécessaire que la forme et la taille de la pièce à plier soient aussi symétriques que possible.

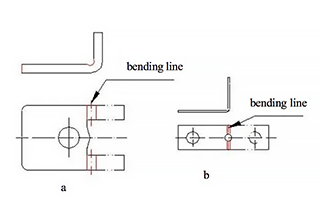

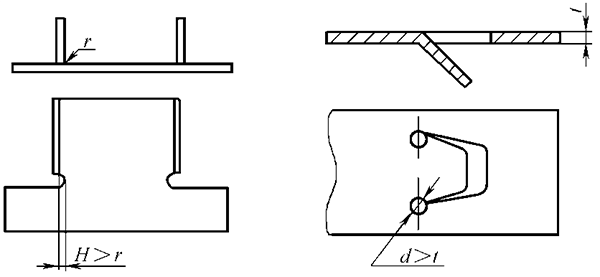

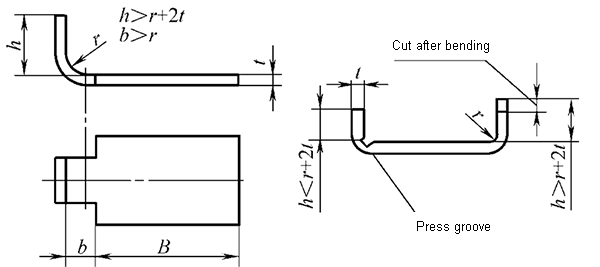

(2) Lors du cintrage local d'une section de bord, afin d'éviter la déchirure de la racine du cintrage, une rainure doit être pratiquée entre la partie pliée et la partie non pliée ou le trou de traitement doit être perforé avant le cintrage.

(3) Ajouter les sangles de connexion et les trous de positionnement.

2. exigences dimensionnelles pour les pièces pliées

(1) Le rayon de courbure ne doit pas être inférieur au rayon de courbure minimal.

(2) La hauteur du côté droit de la partie incurvée doit être égale à : h> r + 2t

(3) La distance entre le bord du trou de la pièce à plier doit répondre aux exigences suivantes :

La tolérance dimensionnelle des pièces pliées doit être conforme à la norme GB / T13914-2002,

La tolérance angulaire est conforme à la norme GB / T13915-2002,

La tolérance de la position non marquée est conforme à la norme GB / T13916-2002,

L'écart limite des dimensions sans tolérances est conforme à GB / T15055-2007

Le matériau de la pièce à plier doit présenter une bonne plasticité, une faible limite d'élasticité et un module d'élasticité élevé.

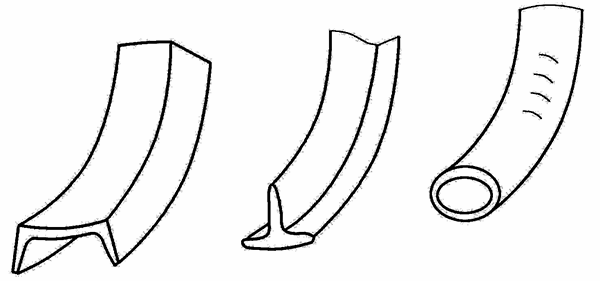

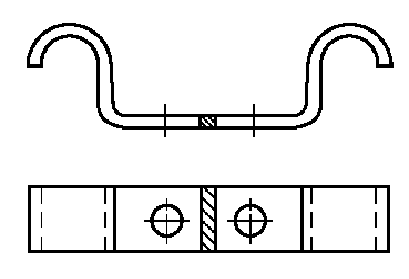

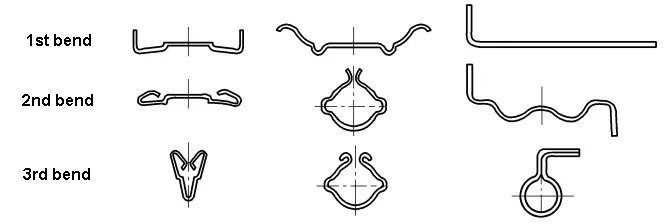

1) Pièces courbes simples : cintrage en une seule fois. Cintrage de pièces avec formes complexes: Deux ou plusieurs formes de flexion.

2) Pliage de pièces en lots importants et de petite taille : Utiliser autant que possible des matrices progressives ou des matrices composées.

3) Lorsque plusieurs pliages sont nécessaires : plier d'abord les deux extrémités, puis la partie centrale. Le pliage précédent doit tenir compte du positionnement fiable du pliage suivant.

4) Lorsque la forme de la pièce à plier n'est pas symétrique : plier autant que possible, puis couper.

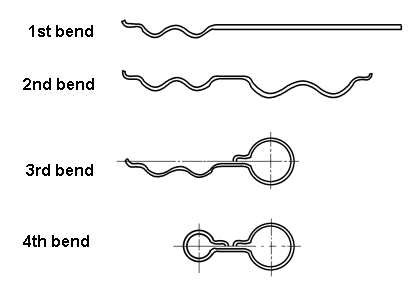

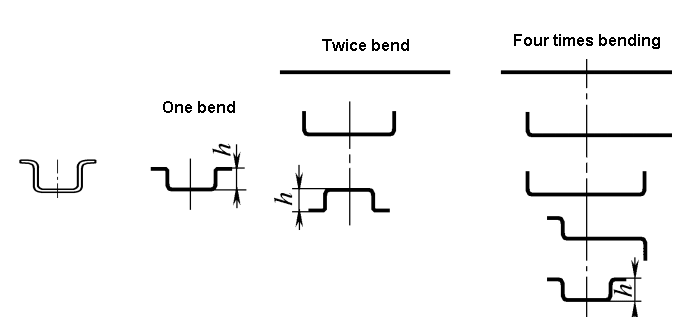

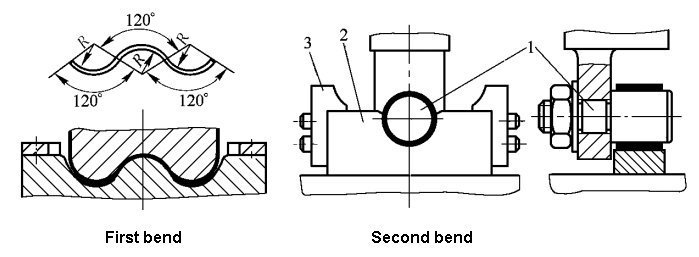

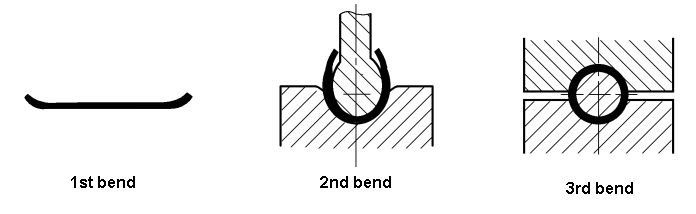

Disposition des pièces de cintrage typiques

Un coude

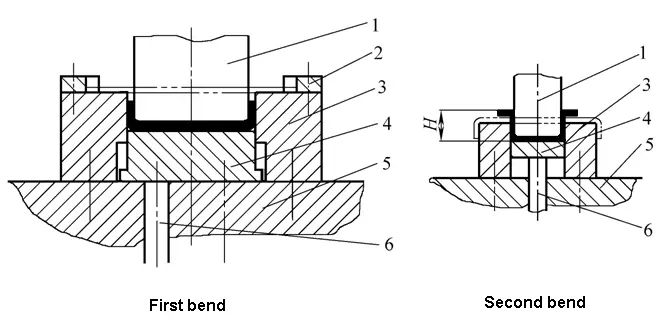

Plier deux fois

Triple courbure

Quatre coudes

Disposition flexible des pièces de flexion

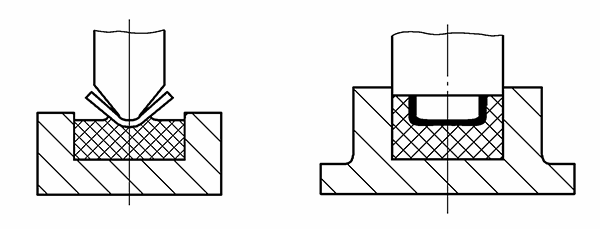

Selon le degré de combinaison des processus, la matrice de pliage peut être divisée en plusieurs catégories :

En fonction de la forme de la pièce à usiner, la matrice de pliage peut être divisée en plusieurs catégories :

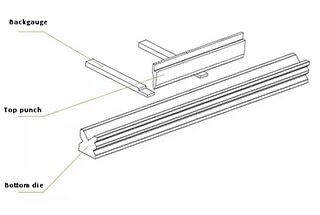

Matrice de cintrage de précision en forme de V

Matrice de cintrage de précision en forme de V

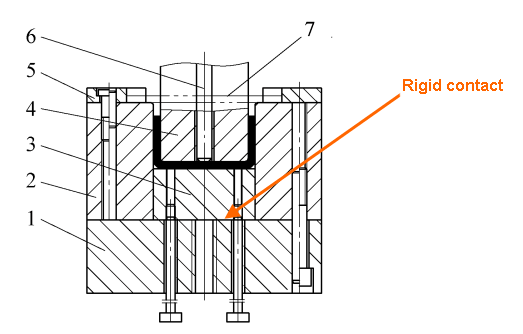

3. filière de cintrage en U

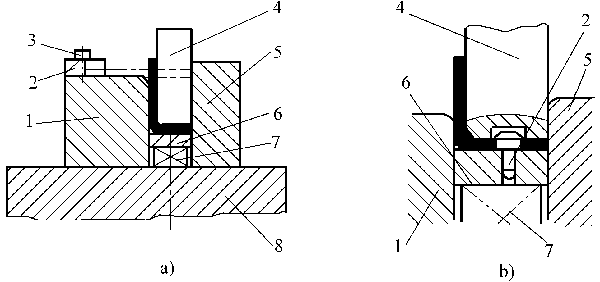

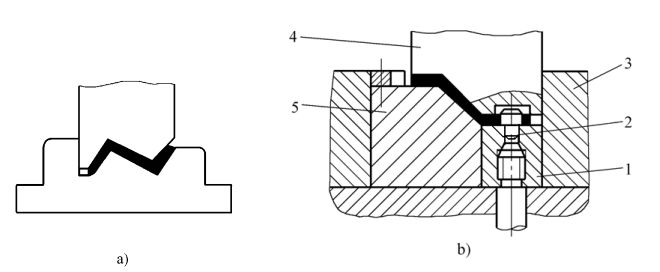

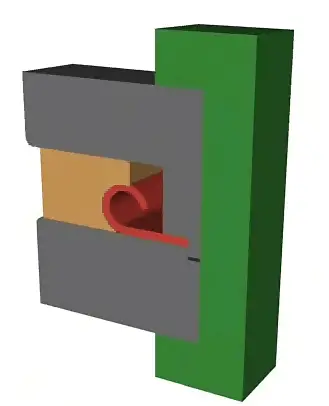

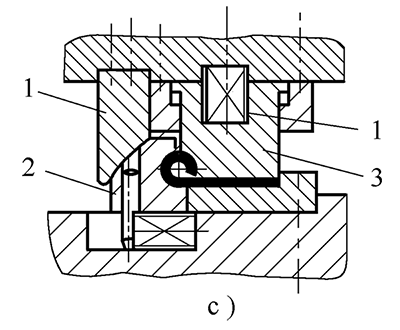

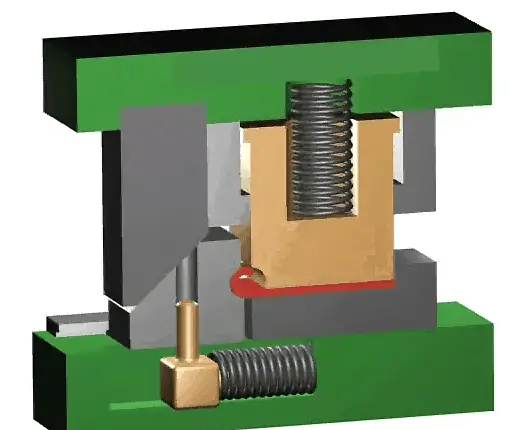

Matrice de cintrage pour pièces à angle fermé

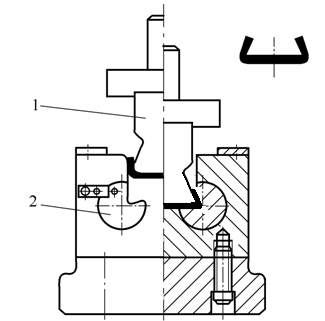

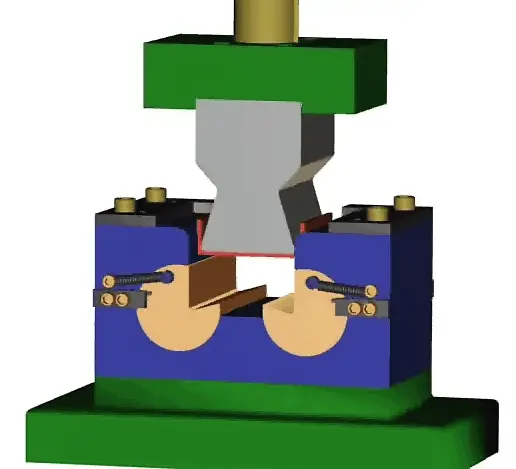

Filière de pliage à angle fermé-1

Filière de pliage à angle fermé-2

1-filière mâle 2-filière femelle tournante 3-ressort

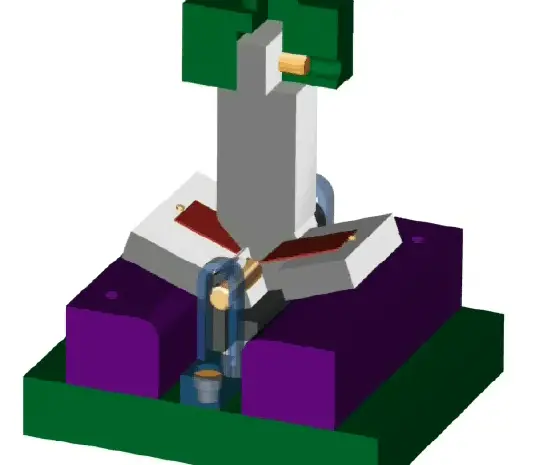

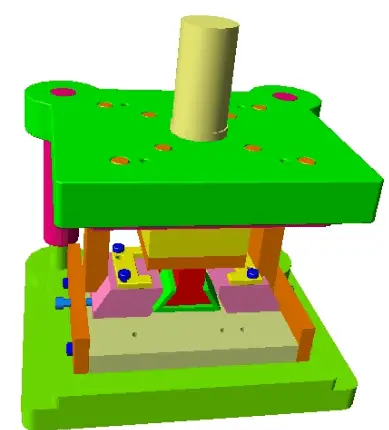

4.Matrice de flexion quadrilatérale

Formage quadrilatéral de l'outil de pliage en une seule fois

Matrice de pliage pour le double formage de quadrilatères

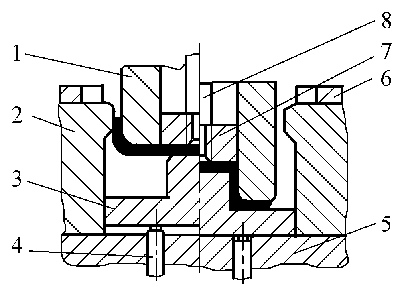

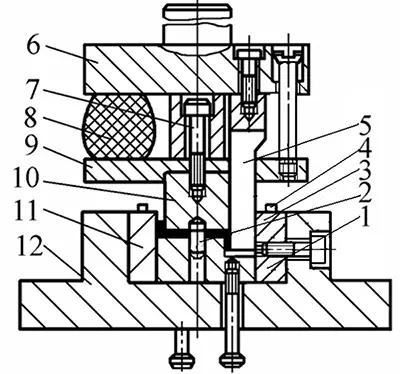

Matrice de flexion composée pour quadrilatère

Matrice de flexion composée pour quadrilatère

Matrice de flexion quadrilatérale avec pendule

Matrice de cintrage de la matrice concave oscillante quadrilatérale

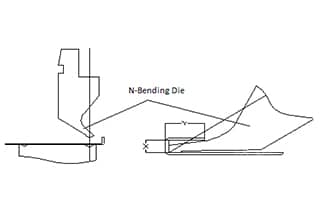

Filière de pliage unique en forme de Z

Matrice de cintrage pour le cintrage de pièces en forme de Z en deux étapes

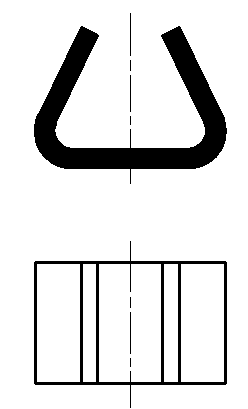

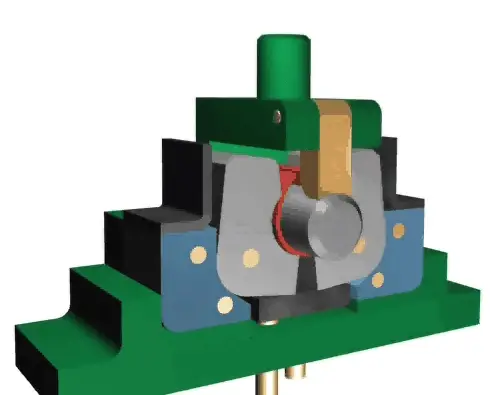

Matrice de pliage ronde - double pliage

Matrice de pliage rond - un pli

Pliage unique matrice de formage pour pièce circulaire avec matrice pivotante

Outil de formage par pliage en une seule fois pour les grandes pièces rondes avec matrice pivotante

Deux processus pliant un grand cercle

Trois étapes pour plier le grand cercle

Pièce de charnière à double cintrage

Pièce de charnière - matrice de pliage unique

(1) Découpage et pliage du moule composite

(2) Filière de pliage progressif

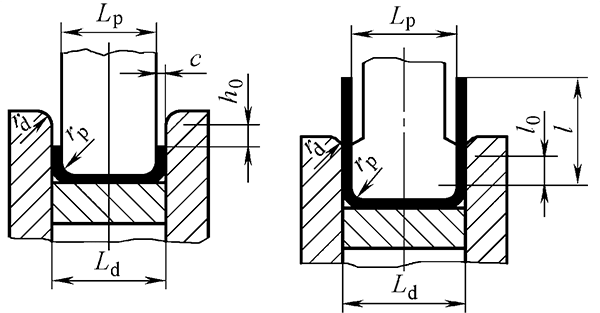

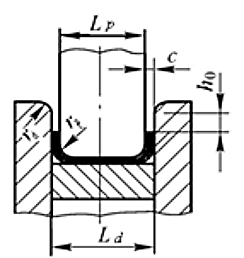

(1) Rayon du congé du poinçon

(2) Rayon du congé de la matrice

(3) Profondeur de la matrice

(4) Dégagement des matrices convexes et concaves

(5) Largeur de la matrice convexe et concave en forme de U

(1)Rayon du congé de poinçonnage

1) Lorsque r≥rmin, prendre rp = r, où rmin est le rayon de courbure minimal autorisé par le matériau.

2) Lorsque r <rmin, prendre rp> rmin. Le rayon du congé r de la pièce est obtenu par façonnage, même si le rayon du congé rz du poinçon de formage est égal au rayon du congé r de la pièce.

3) Lorsque r/t> 10, le retour élastique doit être pris en compte et le rayon du congé du poinçon doit être corrigé.

4) Le fond de la matrice de cintrage en forme de V peut être ouvert ou rétracté avec une rainure ou un rayon de filet : r'p = (0.6-0.8) (rp + t).

(2) Rayon du congé de la matrice

La taille du rayon d'angle de la matrice affecte la force de cintrage, la durée de vie de la matrice de cintrage et la qualité de la pièce cintrable au cours du processus de cintrage.

(3)Die depth

(4)Convexe et concave dégagement de la matrice c

La taille de l'espace entre la matrice mâle et la matrice femelle affecte la force de cintrage, la durée de vie de la matrice de cintrage et la qualité de la pièce cintrable.

Lorsque la précision de la pièce à plier est élevée, la valeur de l'écart doit être réduite de manière appropriée, et c = t peut être choisi.

Le dégagement de la matrice de la pièce de pliage en V ne doit pas être conçu. Il peut être obtenu en réglant la hauteur de fermeture de la presse.

(5)U courbe convexe et concave largeur de la matrice

2. conception des pièces de positionnement

Étant donné que l'ébauche introduite dans la matrice de pliage est une ébauche unique, les pièces de positionnement utilisées dans la matrice de pliage sont des plaques ou des goupilles de positionnement.

3. conception des pièces de pressage, de déchargement et d'alimentation

4. conception des parties fixes

Y compris : poignée de la filière, siège supérieur de la filière, siège inférieur de la filière, poteau de guidage, douille de guidage, plaque d'appui, plaque de fixation, vis, goupilles, etc. mise à blanc la conception de la filière.