Vous êtes-vous déjà interrogé sur le processus à l'origine des formes précises découpées dans les tôles ? Dans cet article passionnant, nous nous plongeons dans le monde du découpage, une technique cruciale dans l'emboutissage des métaux. Notre ingénieur mécanicien expert vous guidera à travers les subtilités de ce processus, depuis les principes de base jusqu'aux mesures avancées de contrôle de la qualité. Préparez-vous à découvrir la science et l'art qui se cachent derrière la création de composants métalliques parfaits !

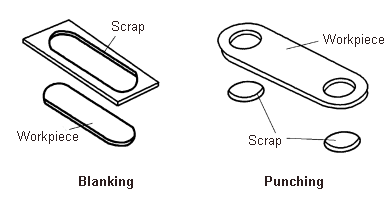

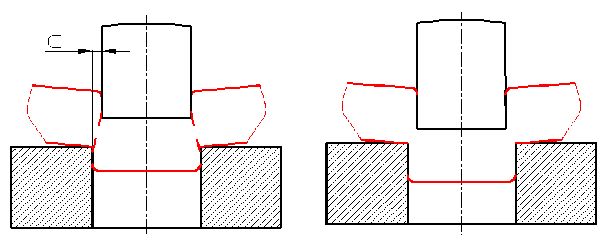

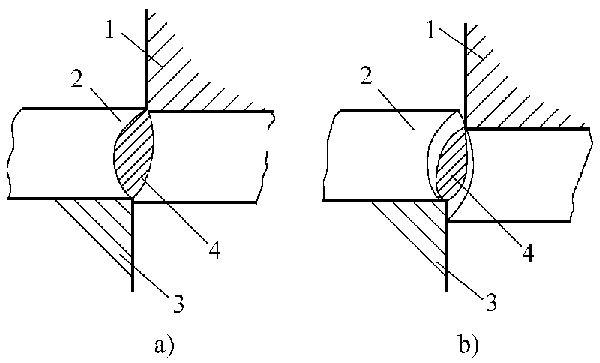

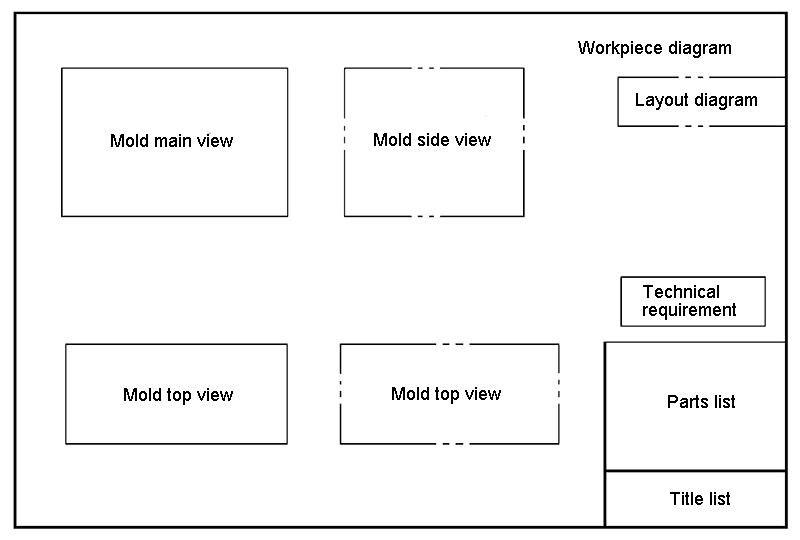

Mise à blanc est un processus d'estampage Le découpage consiste à utiliser un moule pour séparer une partie d'une feuille d'une autre partie selon une certaine forme de contour. En termes plus simples, le découpage consiste à utiliser un moule pour séparer les feuilles.

Signe de la fin du découpage : le poinçon traverse la feuille et pénètre dans la matrice.

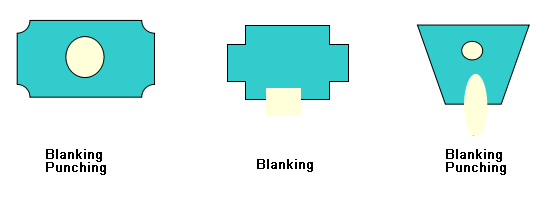

Principaux procédés de découpage de base : découpage et perçage

Le découpage et le perçage utilisent tous deux un moule pour séparer une partie de la feuille d'une autre partie le long d'un contour fermé.

Le moule pour le découpage est appelé filière de découpage.

Caractéristiques de la matrice de découpe :

Classification de l'occultation

En fonction des différents mécanismes de déformation de la découpe, la découpe peut être divisée en plusieurs catégories :

Dans la partie suivante, nous nous concentrons principalement sur la suppression ordinaire.

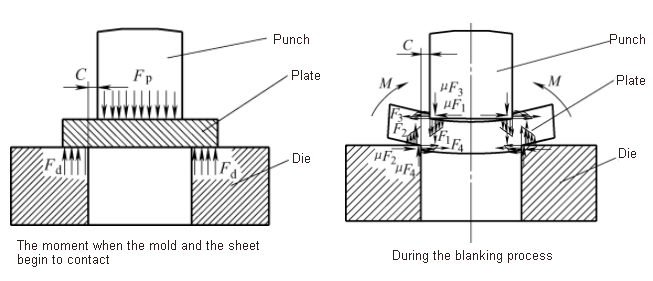

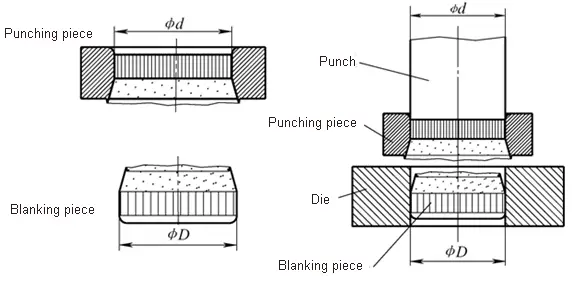

Lorsque l'espace entre les moules est approprié, le processus de déformation du découpage peut être divisé en plusieurs étapes :

La phase initiale du poinçon qui touche la feuille subit une déformation élastique.

Conclusion importante

(ne pas prendre en compte l'élasticité dos d'âne)

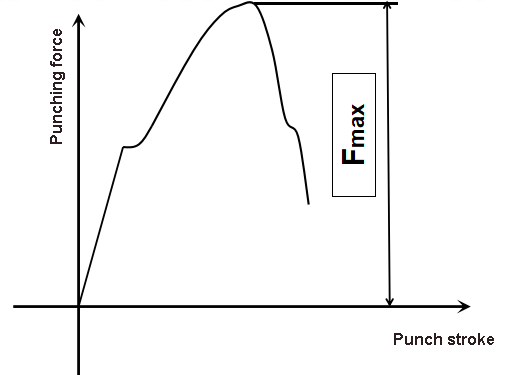

Changement dans la force de l'obturation processus :

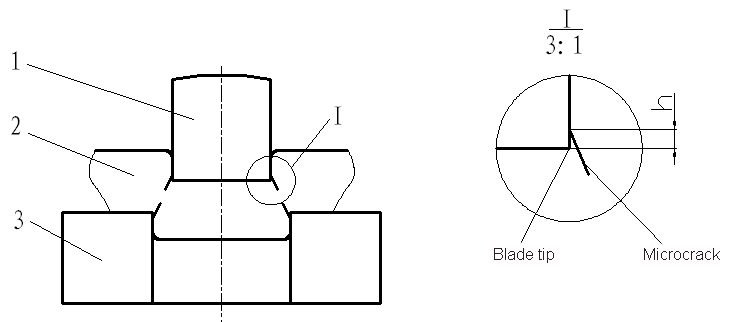

La zone de déformation du poinçon est située dans la section de la broche des arêtes de coupe supérieure et inférieure.

La qualité des pièces découpées se réfère à

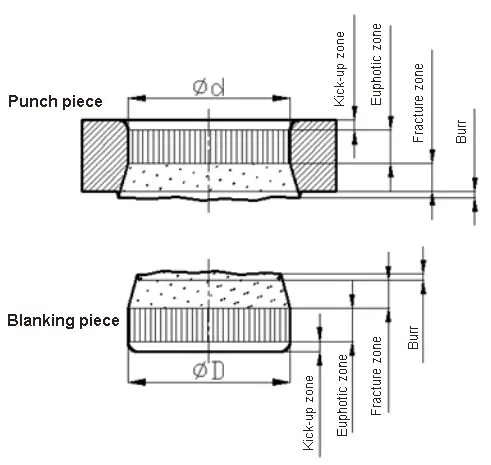

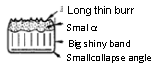

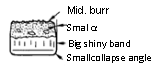

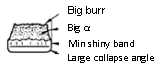

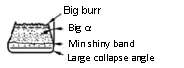

Dans le cas d'un dégagement normal, la section de la pièce brute est composée de quatre parties :

La meilleure qualité : la bande lumineuse

La position où la bavure est générée : la fissure ne se trouve pas sur la pointe de la lame, mais légèrement au-dessus des côtés du poinçon et de la matrice.

(1) Influence des propriétés des matériaux

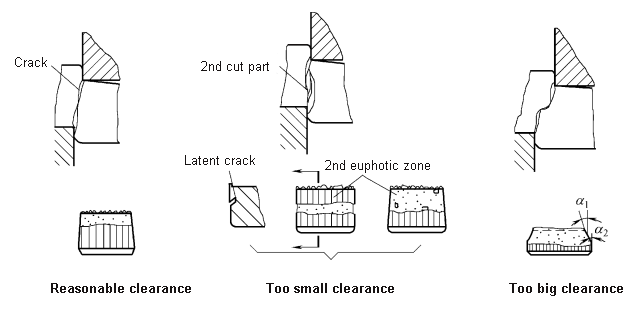

(2) Influence de l'écart entre les moules

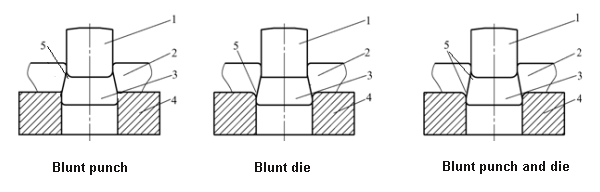

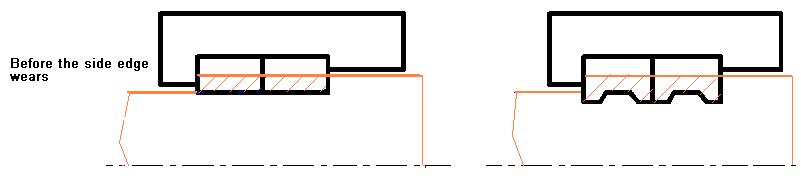

Effet du jeu sur la fissure de cisaillement et la qualité de la section.

(3) Influence de l'état des bords du moule

La précision dimensionnelle de l'ébauche est la différence entre la taille réelle de l'ébauche et les dimensions de base du dessin.

La différence comprend deux écarts :

Facteurs d'influence :

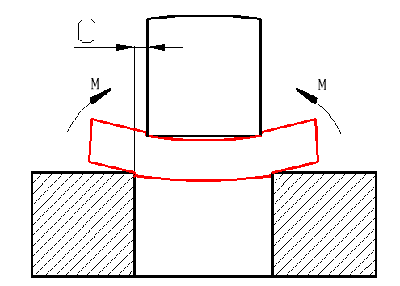

Erreur de forme des pièces découpées : il s'agit de défauts tels que le gauchissement, la distorsion et la déformation.

Le gauchissement désigne l'irrégularité des pièces découpées.

La déformation est causée par l'extrusion due à la perforation du bord de l'ébauche ou à la distance trop faible entre les trous.

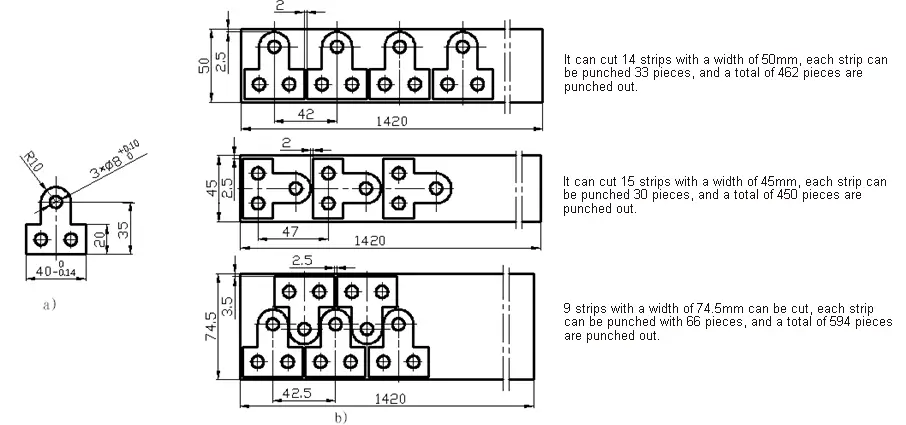

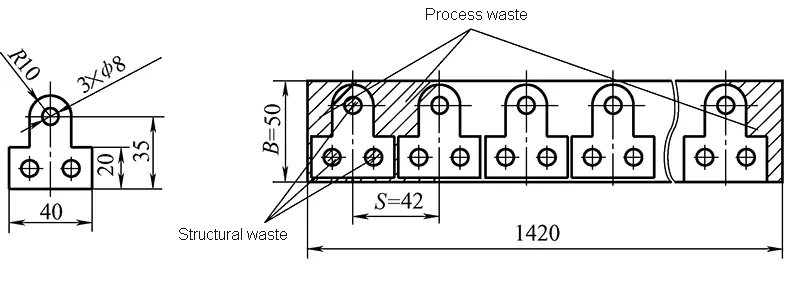

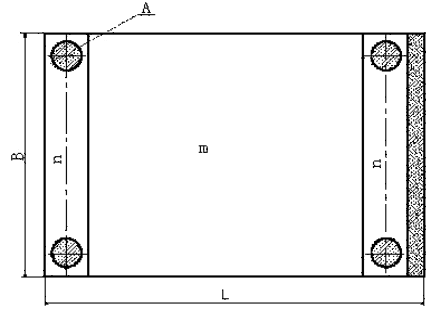

3.1 Conception de la mise en page

1. la mise en page et l'utilisation des matériaux

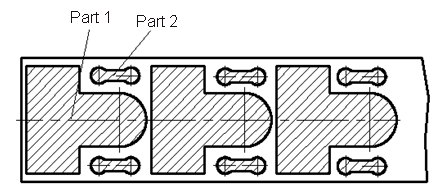

(1) Mise en page

La disposition fait référence à l'agencement des découpes sur les feuilles ou les bandes.

Disposition raisonnable : amélioration de l'utilisation des matériaux, réduction des coûts, garantie de la qualité de l'emboutissage et amélioration de la durée de vie du moule.

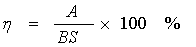

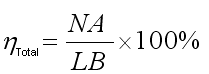

(2) Taux d'utilisation des matériaux

L'utilisation des matériaux est le pourcentage de la surface réelle de la pièce par rapport à la surface du matériau utilisé.

Utilisation des matériaux en une seule étape :

Utilisation totale du matériau sur une feuille (ou bande, bande) :

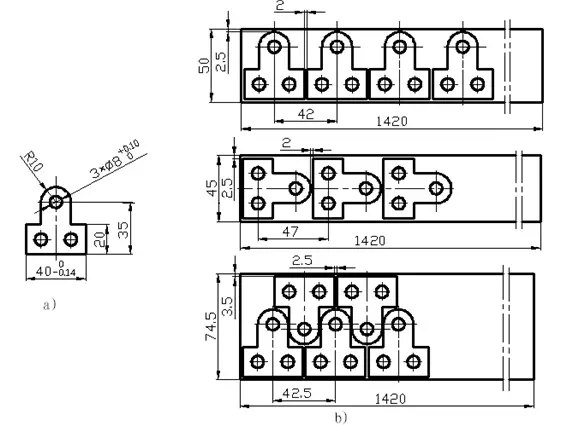

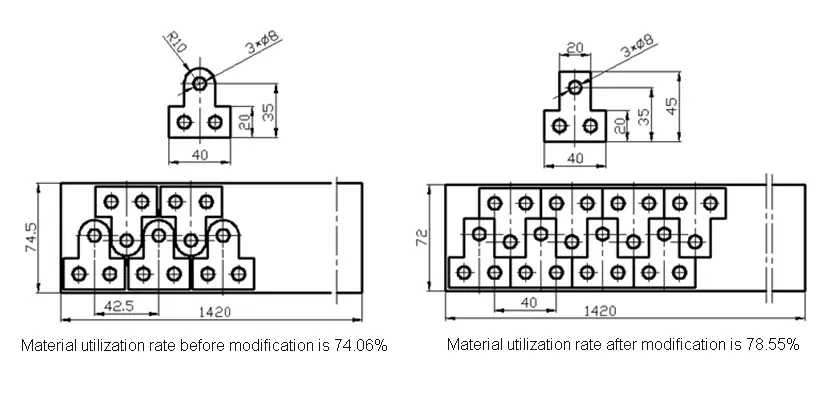

(3)Moyens d'améliorer l'utilisation des matériaux

Type de déchets :

Mesures visant à réduire les déchets de processus :

Mesures visant à utiliser les déchets structurels :

Modifier la forme de la structure pour améliorer l'utilisation des matériaux.

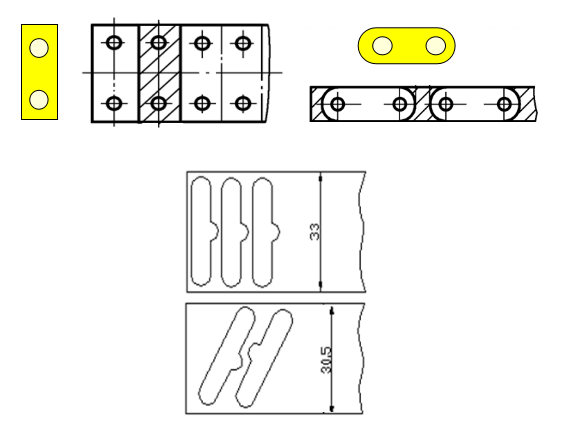

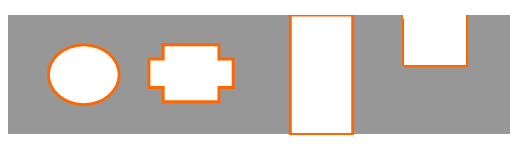

Quelle est la structure la plus propice à l'économie de matériaux ?

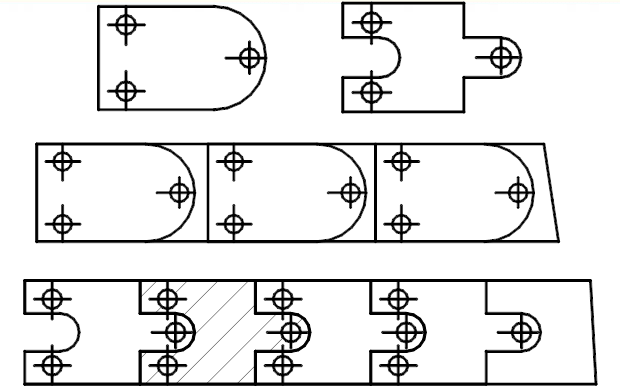

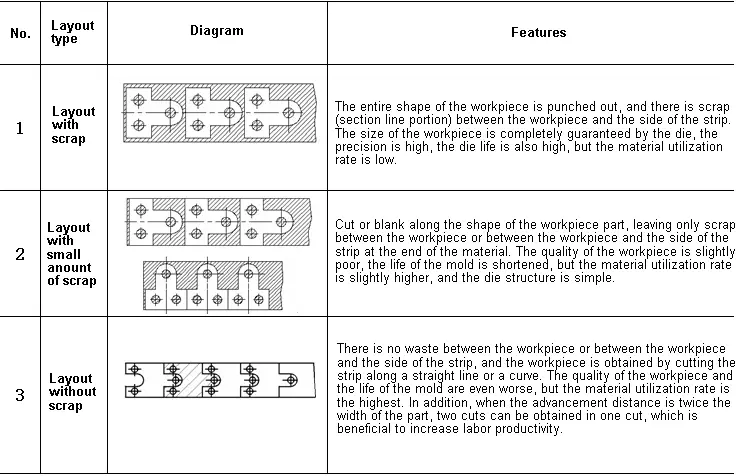

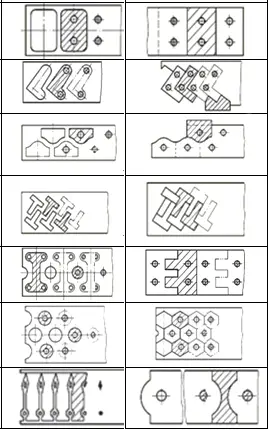

2. type de mise en page

Formulaire de mise en page

Sélection de la mise en page :

(1) Rodage et son rôle

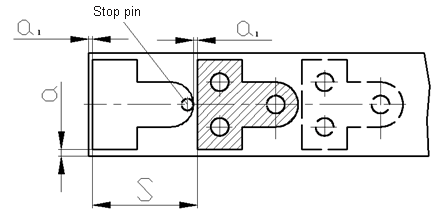

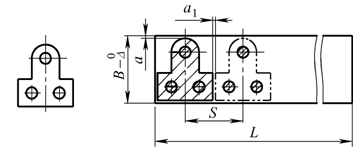

Rodage : Le résidu du processus entre la pièce et la pièce, et entre la pièce et le bord de la bande. On distingue le rodage a1 et le rodage latéral a.

Fonction de rodage :

Détermination de la valeur de rodage :

Détermination de la distance d'avancement :

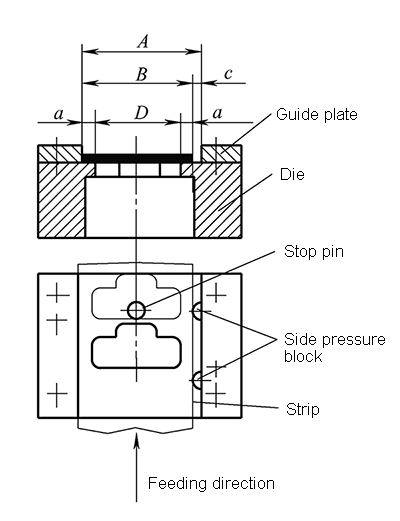

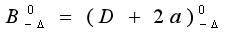

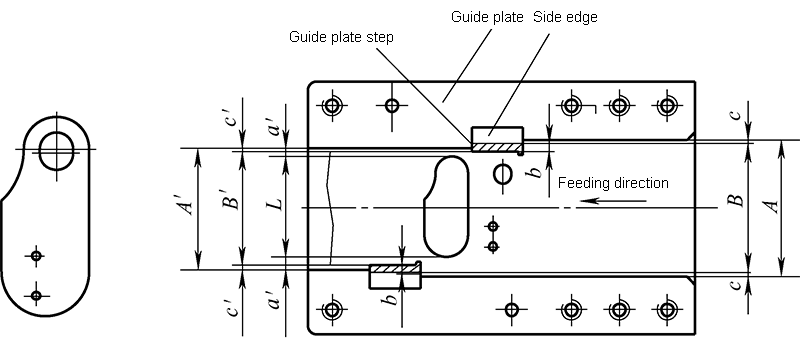

Détermination de la largeur du matériau :

La détermination de la largeur de la bande est liée à la façon dont la bande est positionnée dans le moule :

1)Détermination de la largeur de la bande à l'aide d'un dispositif de pression latérale

Les bandes sont toujours alimentées d'un côté de la plaque de guidage :

△-Erreur de coupe

2)Détermination de la largeur de la bande sans dispositif de pression latérale

3)Détermination de la largeur de la bande lors du positionnement des bords latéraux

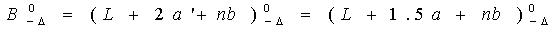

4)Méthode de coupe

Peut être coupé verticalement ou horizontalement.

Calculer respectivement ηvertical et ηhorizontal, et choisir les plus grands après comparaison.

Dans la production réelle, il est également nécessaire de tenir compte de l'efficacité de la production et de la facilité d'utilisation.

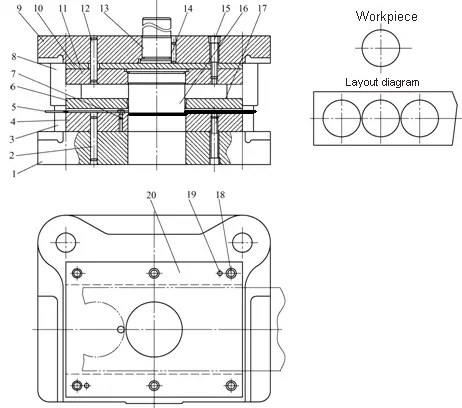

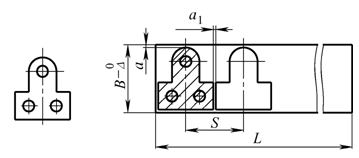

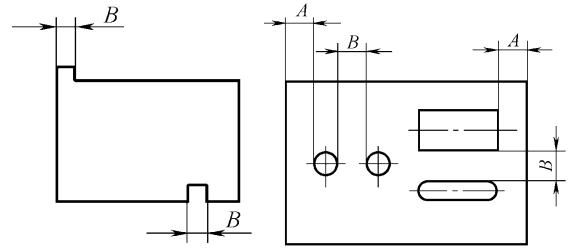

5)Drawing of the layout diagram

Un schéma complet doit être marqué avec les dimensions de la largeur de la bande, la distance de pas S, les recouvrements entre les pièces et les recouvrements latéraux. Le plan de calepinage est généralement dessiné dans le coin supérieur droit du plan d'assemblage général.

Exigences relatives aux dessins d'assemblage des moules

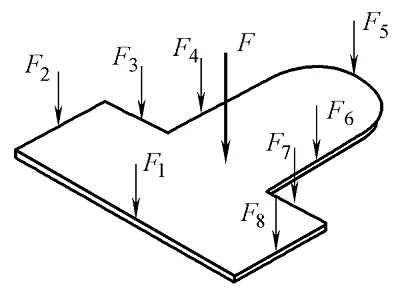

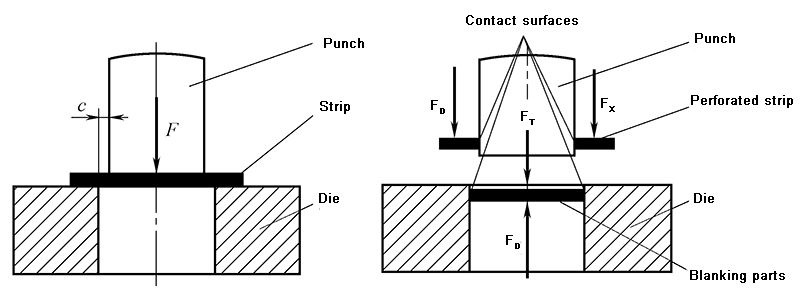

La force du processus de découpage comprend principalement

1. calcul de la force de suppression

La force de suppression fait référence à la pression requise lors de la suppression. Il s'agit de la valeur maximale pendant la suppression.

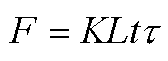

Lors du poinçonnage à l'aide d'une matrice à lame plate, la force d'évidement F est généralement calculée comme suit :

Remarque :

F --Force d'intervention;

L --Longueur de coupe;

t --Epaisseur de la matière;

τ --Résistance au cisaillement du matériau;

K --Facteur de sécurité, généralement K = 1,3

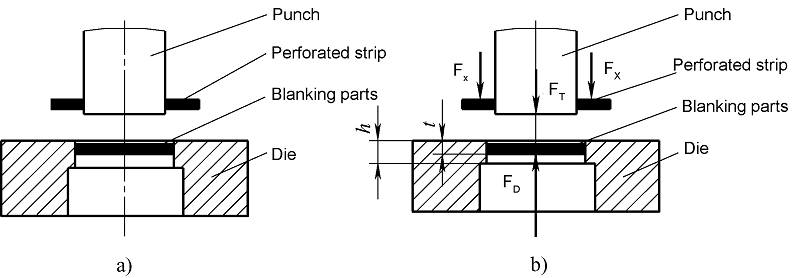

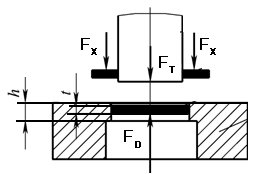

2. calcul de la force de décharge, de la force de poussée et de la force d'éjection

Formule de calcul de la force de décharge, de la force de poussée et de la force d'éjection

KX、KT、KD--Coefficient de la force de déchargement, de la force de poussée, de la force d'éjection, voir le tableau ci-dessous.

| Epaisseur du matériau t(mm) | KX | KT | KD | |

| Acier | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.063 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Aluminium, alliage d'aluminium, cuivre, laiton | 0.025~0.08

0.02~0.06 | 0.3~0.07

0.03~0.09 | ||

Note : Le coefficient de force de décharge KX est considéré comme la limite supérieure pour le perçage de trous, de grands chevauchements et de contours complexes.

n--Le nombre de pièces de découpage (ou de chutes) dans le bord de la matrice en même temps.

Dans la formule :

F-一Blanking force(N)

h- Hauteur de la paroi du bord droit de l'orifice de la filière

t--Épaisseur de la tôle

Les force de perforation lors de l'obturation est la somme de la force d'obturation, de la force de déchargement et de la force d'éjection.

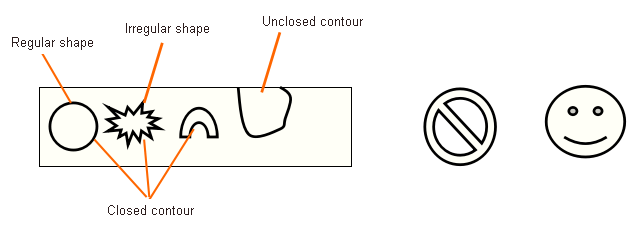

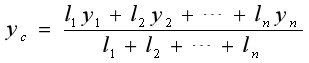

3. calcul du centre de pression

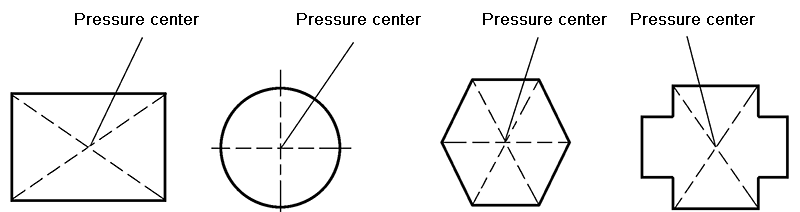

Le centre de pression est le point de travail de la force résultante de l'emboutissage.

Le centre symétrique de la pièce découpée a son centre de pression sur le centre géométrique du profil de découpage.

Le centre de pression de découpage d'une pièce de forme complexe ou d'une pièce découpée multi-convexe peut être calculé analytiquement selon le principe de l'équilibre des moments.

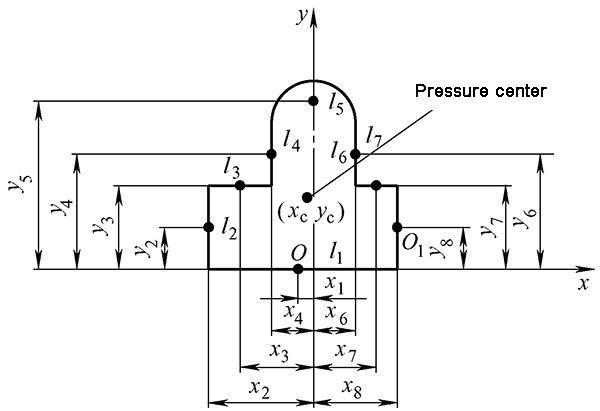

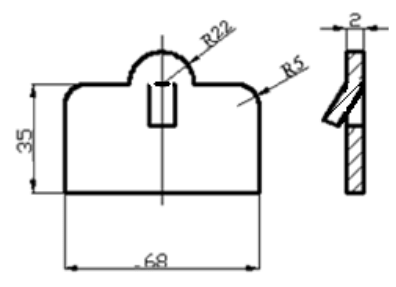

Calcul du centre de pression d'une pièce découpée complexe avec un seul poinçon

1) Tracer le contour de la pièce à découper en proportion.

2) Établir un système de coordonnées rectangulaires xoy.

3) Le profil de découpage de la partie découpée est décomposé en un certain nombre de segments de lignes droites et d'arcs de cercle L1, L2, L3 ... Ln et autres segments de ligne de base.

4) Calculer la longueur de chaque segment de ligne de base et la distance y1, y2, y3 ... yn et x1, x2, x3 ... xn du centre de gravité à l'axe de coordonnées x, y.

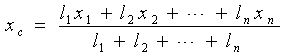

5) Calculer les coordonnées xc et yc du centre de pression.

Calcul du centre de pression dans le poinçonnage multi-presses

1) Dessinez le contour de chaque poinçon en respectant les proportions

2) Établir le système de coordonnées cartésiennes xoy

3) Trouver les coordonnées du centre de gravité de chaque dé convexe (xi, yi)

4) Calculer la longueur de poinçonnage Li de chaque poinçon

5) Calculer les coordonnées xc et yc du centre de pression

La technicité de la pièce découpée fait référence à l'adaptabilité de la pièce découpée au processus de découpage. Il s'agit d'une exigence du point de vue de la conception du produit.

Un bon processus de poinçonnage signifie que les méthodes de poinçonnage ordinaires peuvent être utilisées pour obtenir des pièces de poinçonnage qualifiées dans des conditions de durée de vie du moule et de productivité plus élevées et à moindre coût.

Le caractère artisanal de la pièce découpée est déterminé par sa forme structurelle, les exigences de précision, les tolérances de forme et de position et les exigences techniques.

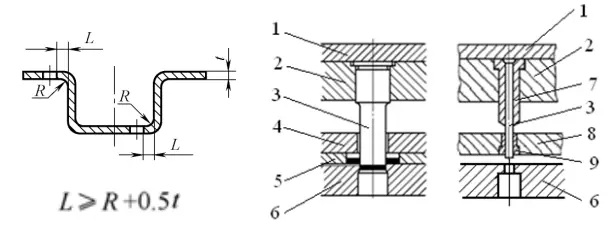

1.Structure de la technologie des pièces découpées

(1)La structure de la pièce de découpe est aussi simple et symétrique que possible, ce qui favorise une utilisation aussi rationnelle que possible des matériaux.

(2)La forme et le trou intérieur de la pièce d'obturation doivent éviter les angles vifs et présenter des angles arrondis appropriés.

(3)Aviter les cantilever et les rainures longs et étroits sur la pièce découpée. En règle générale, la largeur B des parties convexes et concaves doit être supérieure ou égale à 1,5 fois l'épaisseur de la plaque t, c'est-à-dire B≥1,5 t.

(4)La distance entre les bords et l'espacement des trous doit être supérieure ou égale à 1,5 fois l'épaisseur de la plaque t.

(5)Lors du perçage de trous sur des pièces courbes ou embouties, une certaine distance doit être maintenue entre le bord du trou et la paroi droite.

(6)Lors du perçage, la taille du trou ne doit pas être trop petite.

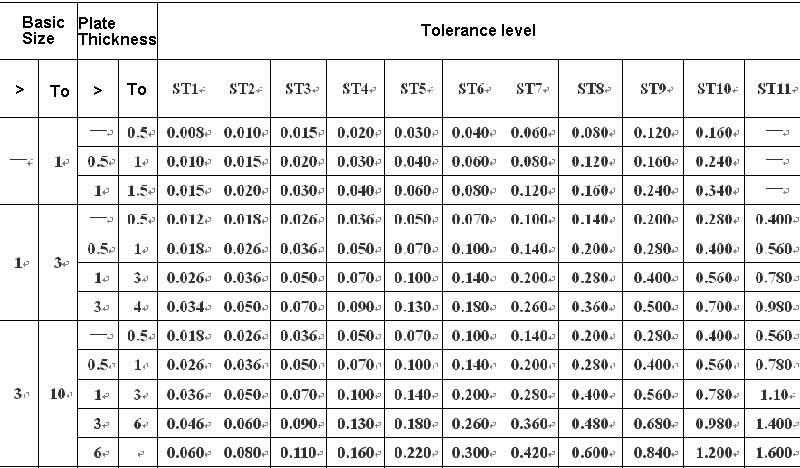

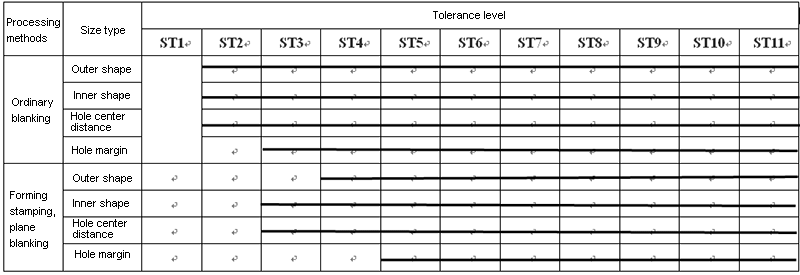

Il est divisé en 11 niveaux, représentés par le symbole ST, qui vont de ST1 à ST11.

Tableau 3-12 Sélection des degrés de tolérance pour les pièces découpées courantes (GB / T13914-2002)

| Epaisseur du matériau t/mm | ≤1 | 1-2 | 2-3 | 3-4 | 4-5 |

| Rugosité de la surface de la section d'obturation Ra/μm | 3.2 | 6.3 | 12.5 | 25 | 50 |

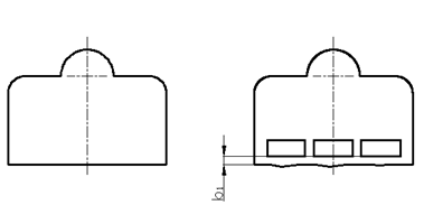

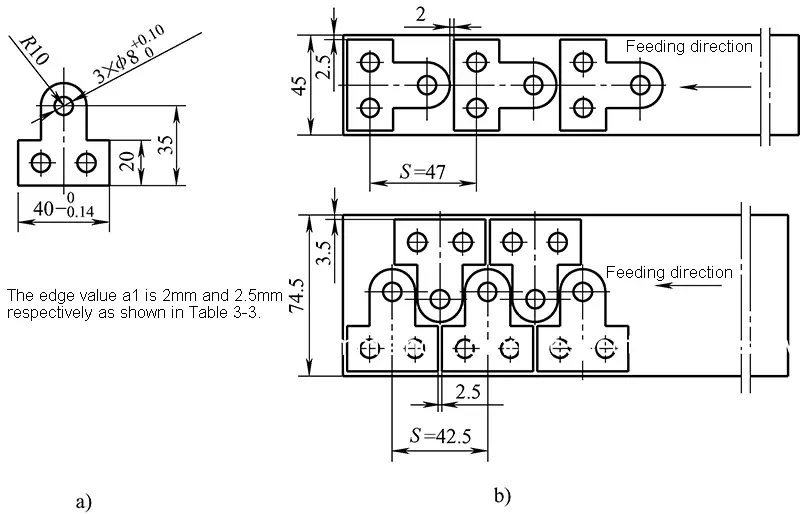

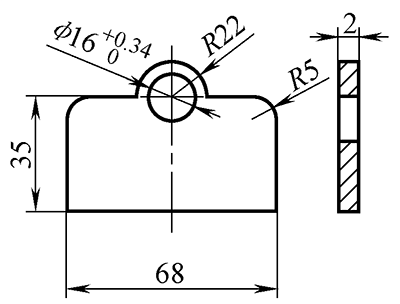

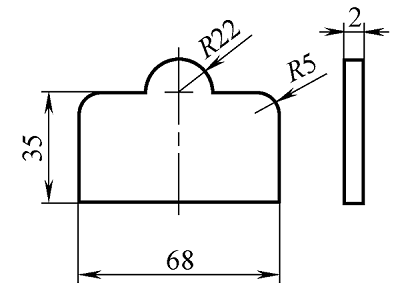

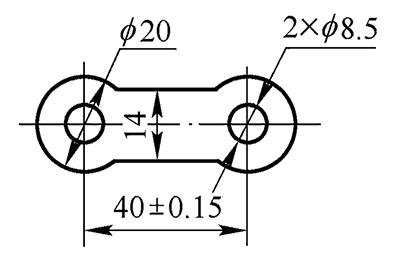

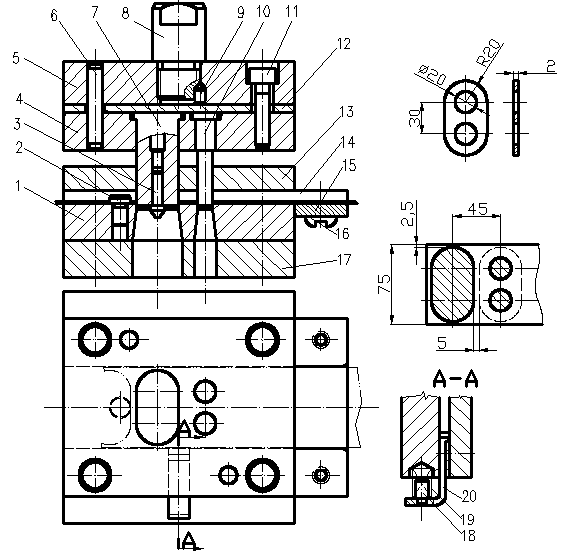

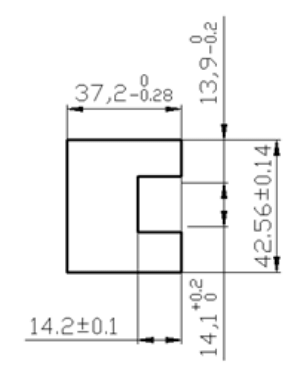

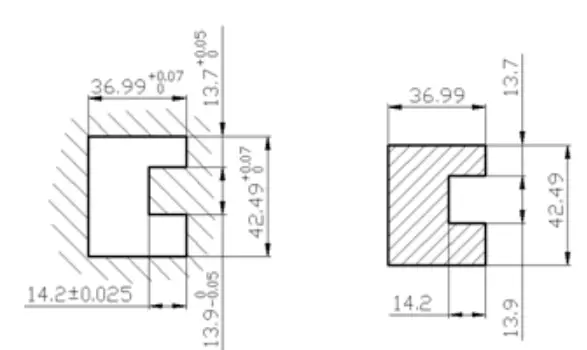

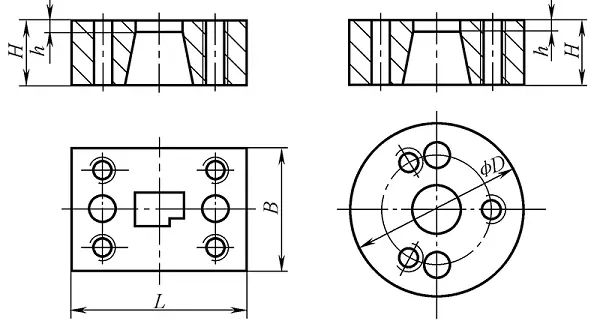

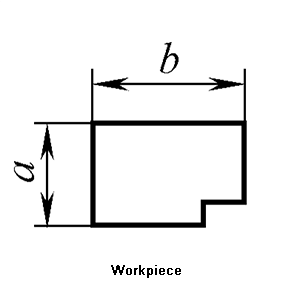

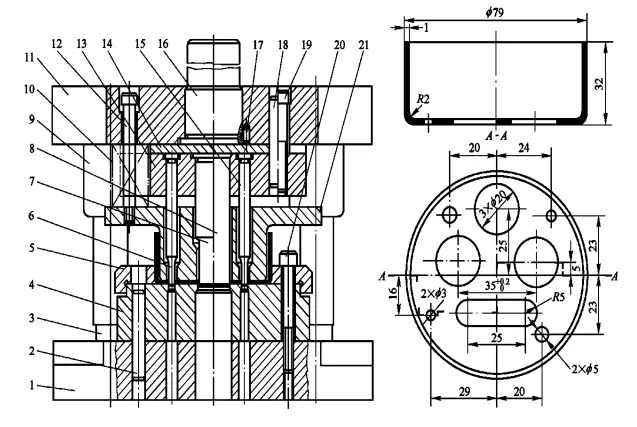

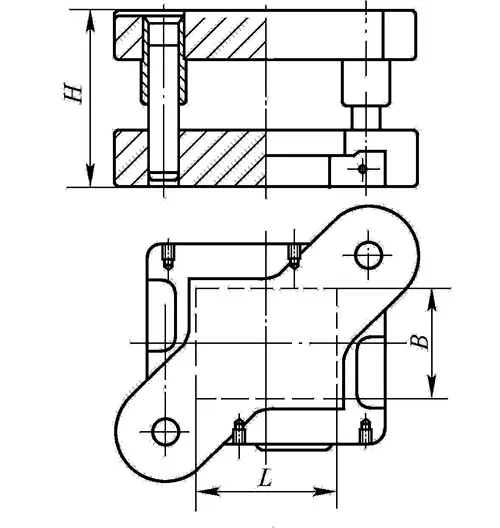

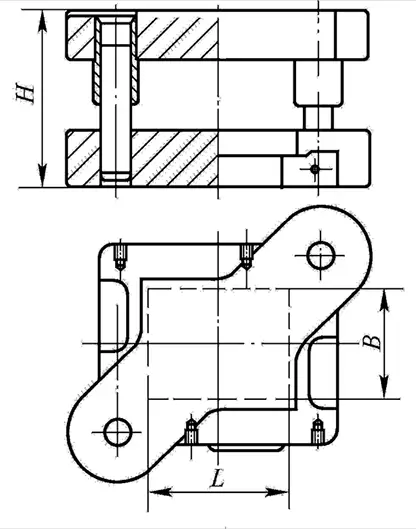

Exemple 3-3 La pièce découpée illustrée dans la figure est fabriquée dans un matériau Q235 d'une épaisseur de 2 mm. Essayez d'analyser l'aptitude au traitement de la pièce découpée.

Analyse :

(1) La structure de découpage est symétrique, sans rainures, ni cantilevers, ni angles vifs, etc., ce qui répond aux exigences du processus de découpage.

(2) Comme le montrent les tableaux 3-11 et 3-12, la précision du trou intérieur et les dimensions extérieures, ainsi que la précision du trou, sont les suivantes distance centrale sont toutes des exigences de précision générale, qui peuvent être découpées par découpage ordinaire.

(3) Comme le montrent la figure 3-42 et le tableau 3-9, la taille des trous perforés, les marges des trous et les dimensions de l'espacement des trous satisfont tous aux exigences minimales, et le poinçonnage composite peut être utilisé.

(4) Le Q235 est un matériau couramment utilisé. matériel d'emboutissage et présente une bonne aptitude à l'emboutissage.

En résumé, la pièce découpée présente une bonne aptitude au découpage et convient au poinçonnage.

Sur la base de l'analyse du processus, des considérations globales sur les aspects de la structure, de la précision, de la taille, du lot, etc. doivent être résolues :

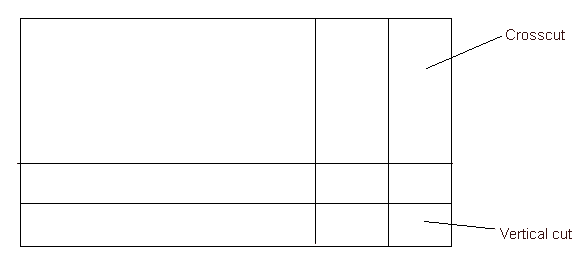

Le nombre de processus de base requis pour une pièce découpée peut être directement évalué en fonction de sa forme.

Exemple de détermination du nombre d'opérations de base

Les filières correspondantes sont à un étage matrice de poinçonnageLes outils de poinçonnage sont les suivants : les outils de poinçonnage composés et les outils de poinçonnage progressifs.

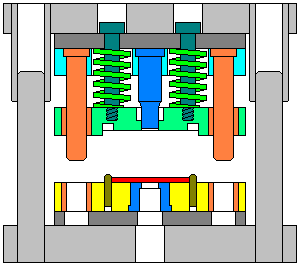

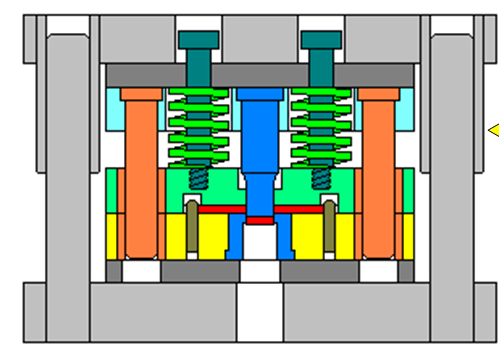

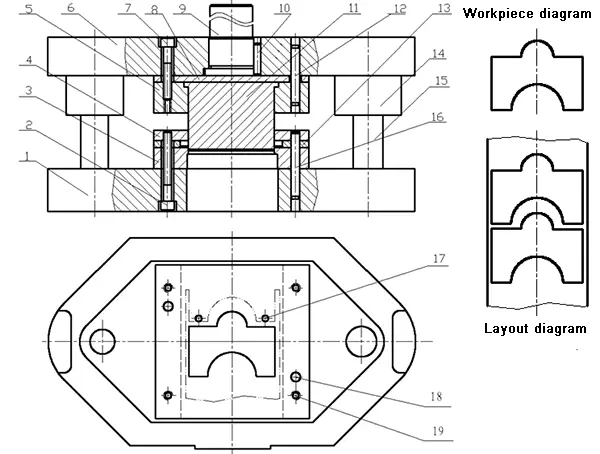

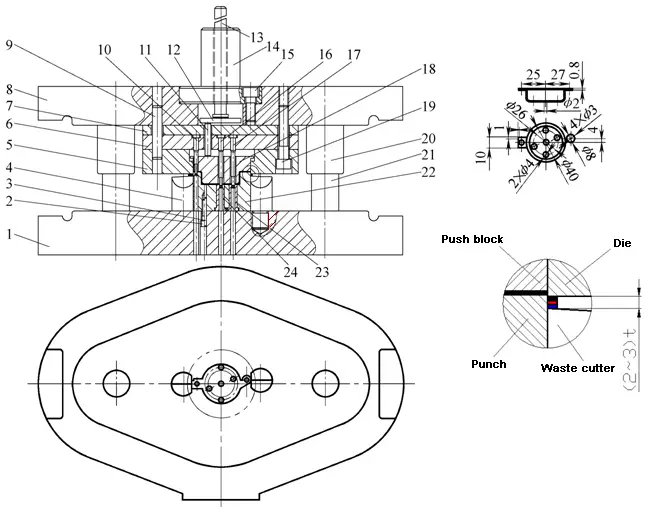

Matrice de poinçonnage composite

Il n'y a qu'une seule station, et en un seul coup de presse, deux ou plusieurs processus de poinçonnage sont réalisés en même temps.

Poinçon progressif

Au cours d'une course de la presse, les matrices pour les processus de poinçonnage multiples sont achevées simultanément sur une pluralité de stations disposées en continu dans la direction d'alimentation.

Comparaison de trois types de moules

| Type de moule | Moule à processus unique | Mode composé | Moule progressif |

| Nombre de stations | 1 | 1 | 2 types ou plus |

| Nombre d'opérations achevées | 1 type | 2 types ou plus | 2 types ou plus |

| Taille de l'ébauche adaptée | Grandes et moyennes | Grandes, moyennes et petites | Moyenne et petite |

| Exigences matérielles | La largeur de la bande n'est pas stricte et les chutes peuvent être utilisées. | La largeur de la bande n'est pas stricte et les chutes peuvent être utilisées. | Exigences strictes pour les bandes ou les rubans |

| Précision du poinçonnage | Faible | Haut | Entre les deux |

| Productivité | Faible | Haut | Très élevé |

| La possibilité de mécanisation et d'automatisation | Plus facile | Élimination difficile et compliquée des pièces et des déchets | Facile |

| Application | Convient à la production en petites et moyennes séries de pièces de précision de grande taille, de pièces de grande et moyenne taille, ou à la production en série de pièces de grande taille. | Convient à la production en série de pièces de grande, moyenne et petite taille avec formes complexes et de haute précision | Convient à la production en série de pièces de petite et moyenne taille aux formes complexes et aux exigences de précision élevées. |

Le processus est-il complexe et comment le choisir ?

Les principes généraux sont les suivants :

(1) Ordonnancement du poinçonnage progressif

(2) Séquence de découpage en une seule étape des pièces découpées en plusieurs étapes :

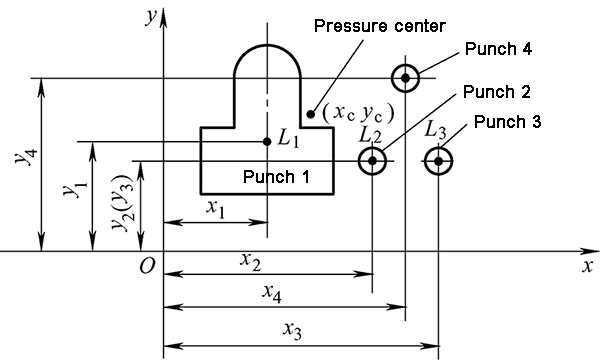

Exemple d'ordre de séquence pour l'estampage progressif

Exemples de méthodes de détermination du schéma d'estampillage

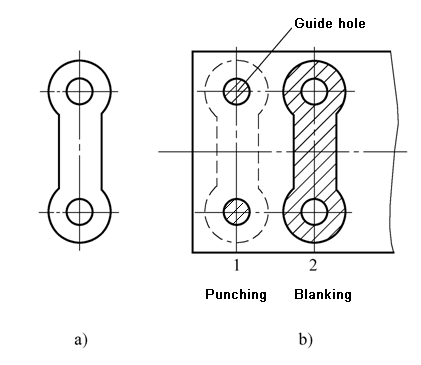

Exemple 3-4 Emboutissage de pièces illustrées, avec une production annuelle de 3 millions de pièces, il est nécessaire d'élaborer un plan de processus d'emboutissage.

(1) Analyse de la technologie d'emboutissage

1) La structure de découpage est symétrique, sans rainures, ni cantilevers, ni angles vifs, etc., ce qui répond aux exigences du processus de découpage.

2) Comme le montrent les tableaux 3-11 et 3-12, la précision du trou intérieur et des dimensions extérieures ainsi que la précision de l'entraxe du trou sont conformes aux exigences générales de précision, qui peuvent être obtenues par poinçonnage ordinaire.

3) Comme le montrent la figure 3-42 et le tableau 3-9, la taille des trous perforés, la distance entre les bords et le pas des trous répondent aux exigences minimales, et le poinçonnage composite peut être utilisé.

4) Le Q235 est un matériau d'emboutissage couramment utilisé et présente une bonne aptitude à l'emboutissage.

En résumé, la pièce découpée présente une bonne aptitude au poinçonnage et est adaptée au poinçonnage.

(2) Déterminer le plan du processus d'estampage

Cette pièce nécessite deux procédures de découpage de base, le découpage et le perçage. Selon l'analyse du processus ci-dessus, les trois solutions suivantes peuvent être répertoriées :

(3) Analyse et comparaison

La première solution présente une structure de moule simple, mais nécessite deux processus et deux paires de moules, ce qui entraîne une faible productivité et permet difficilement de répondre aux exigences d'efficacité de la production de masse.

La deuxième solution ne nécessite qu'une seule paire de moules. La précision de la forme, de la position et des dimensions de la pièce découpée peut être facilement garantie. La productivité est supérieure à celle de la première solution, mais la structure du moule est plus compliquée que celle de la première solution et l'opération n'est pas pratique.

La troisième option nécessite également une paire de moules, ce qui est pratique et sûr à utiliser et permet d'obtenir la productivité la plus élevée. La structure du moule est plus complexe que celle de la première option. La précision des pièces découpées se situe entre la première et la deuxième option. Toutefois, comme la précision du produit lui-même n'est pas élevée, elle peut répondre aux exigences de précision du produit.

L'analyse et la comparaison des trois régimes susmentionnés montrent qu'il est préférable d'adopter le régime n° 3 pour le projet de l'Union européenne. production d'emboutissage de cette partie.

| Non. | Base de classification | Nom |

| 1 | Propriétés du processus d'emboutissage | Filière de découpage, matrice de pliageLes outils d'emboutissage, d'emboutissage profond, d'emboutissage, etc. |

| 2 | Différentes combinaisons de processus | Moule à processus unique (moule simple), moule composé, moule progressif (moule continu, moule à saut) |

| 3 | Différentes méthodes d'orientation | Pas de moule de guidage, moule de plaque de guidage, moule de colonne de guidage, etc. |

| 4 | Différentes méthodes de décharge | Filière de décharge rigide, filière de décharge élastique |

| 5 | Différentes façons de contrôler la distance | Type de goupille de butée, type de lame latérale, type de goupille de guidage, etc. |

| 6 | Les matériaux utilisés pour les pièces de travail des moules sont différents. | Moules en carbure, moules en alliage à base de zinc, moules en caoutchouc, etc. |

| 7 | … | … |

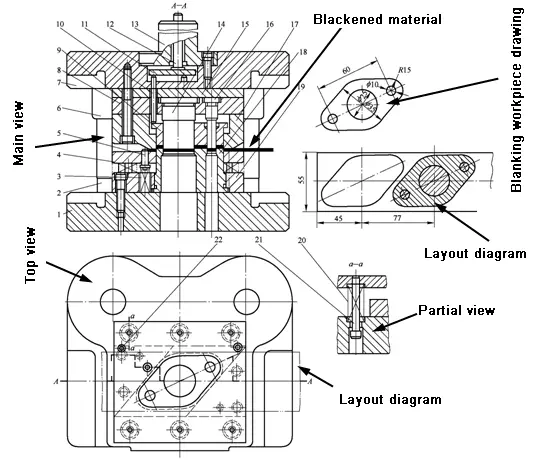

Méthode de visualisation d'un diagramme de structure de moule

Méthode et étapes de visualisation :

-Regardez la barre de titre pour connaître les noms des moules.

-Regarder la pièce

-Examinez le tableau d'implantation, comprenez le sens d'alimentation, puis connaissez l'emplacement approximatif de la pièce à positionner.

-Regarder la vue principale

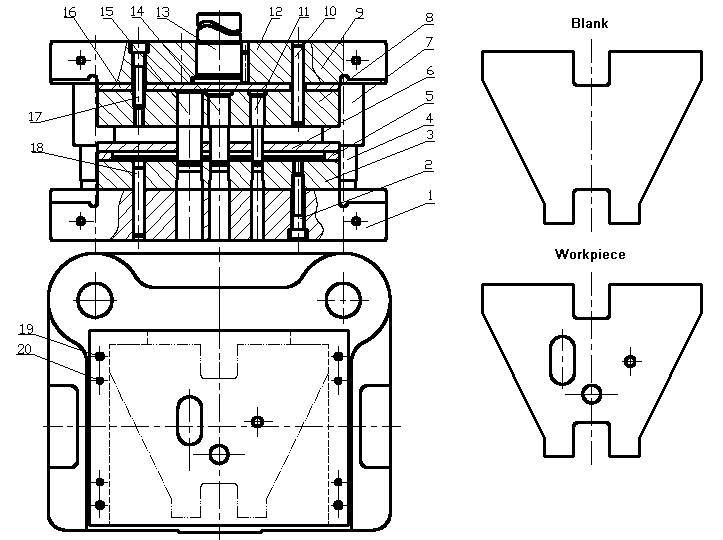

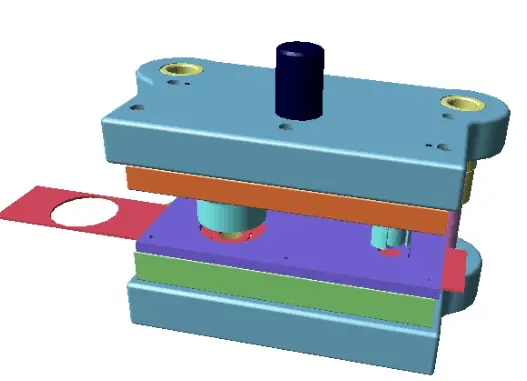

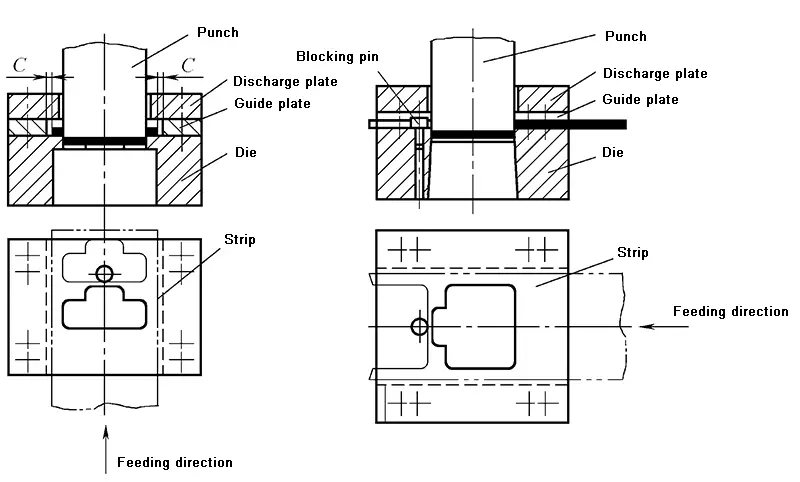

Une matrice à processus unique est également appelée matrice simple, c'est-à-dire une matrice qui n'effectue qu'un seul processus d'estampage en un seul passage de la presse.

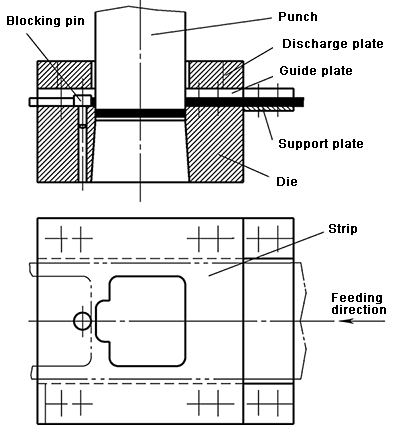

Filière de découpage avec dispositif de décharge rigide

Filière de découpage avec dispositif de décharge élastique

Filière de découpage à processus unique avec dispositif de décharge et d'éjection élastique

La séparation se produit

Moule à piercing

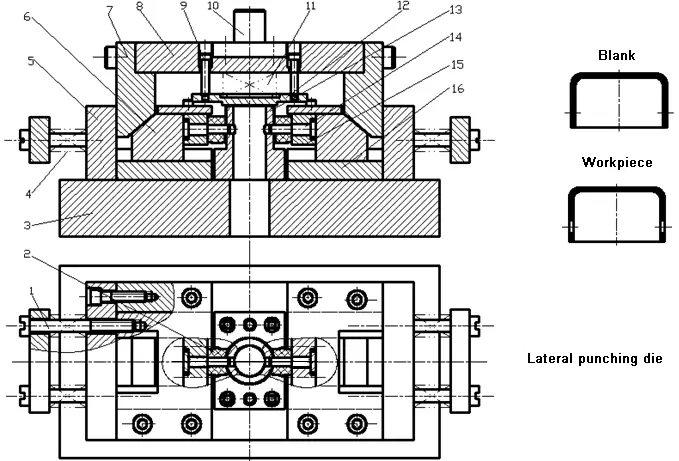

Filière de perçage horizontal à coin oblique

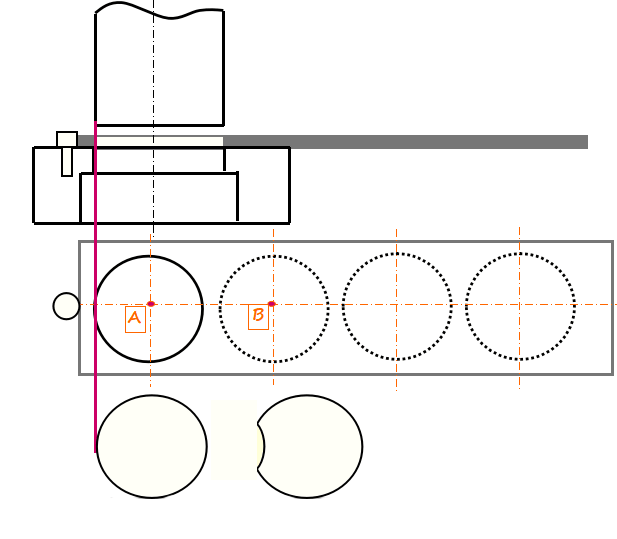

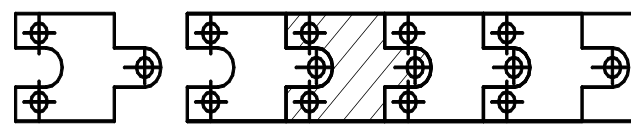

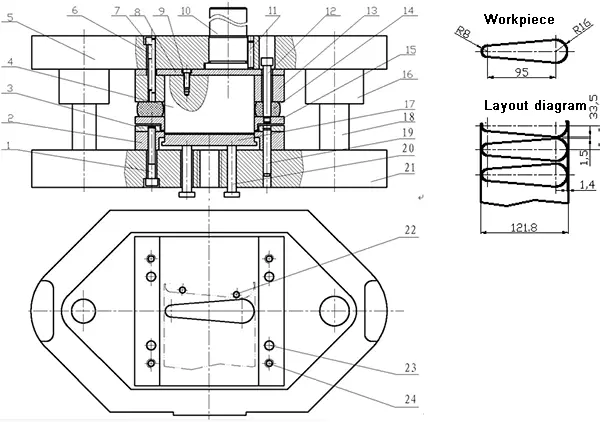

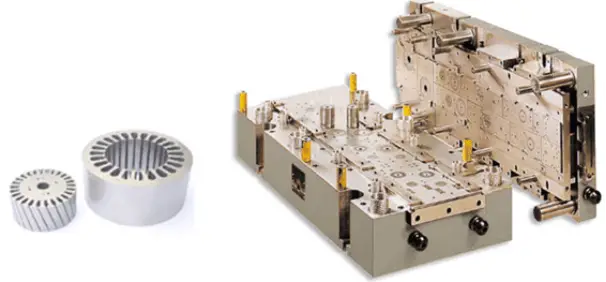

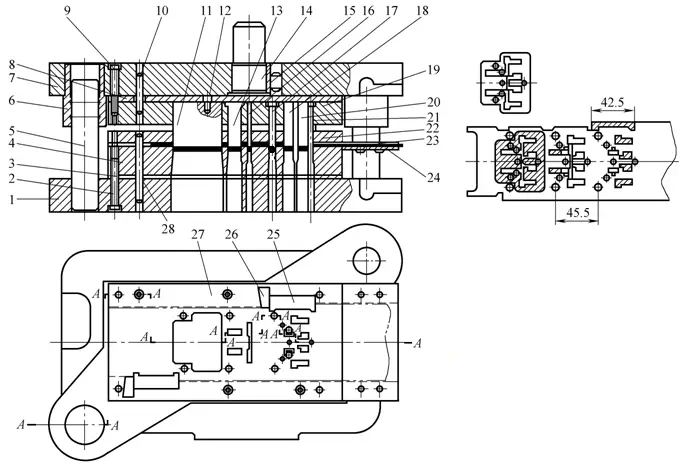

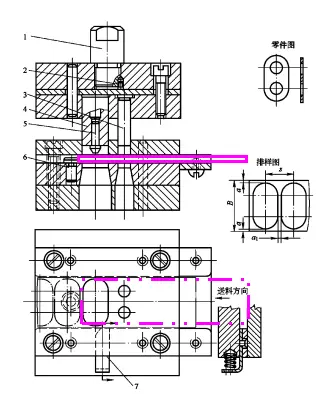

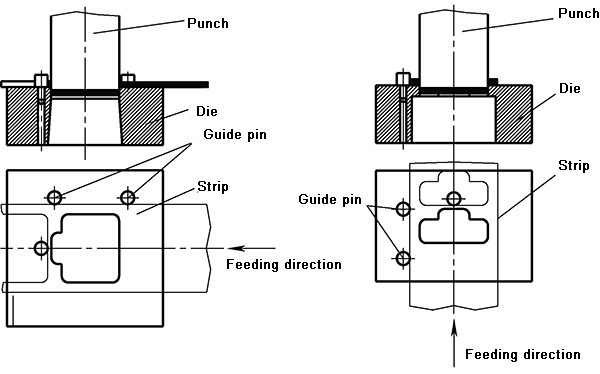

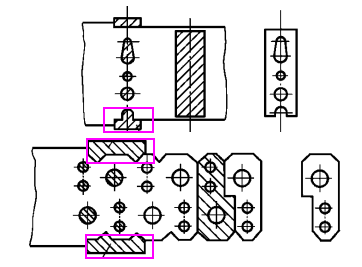

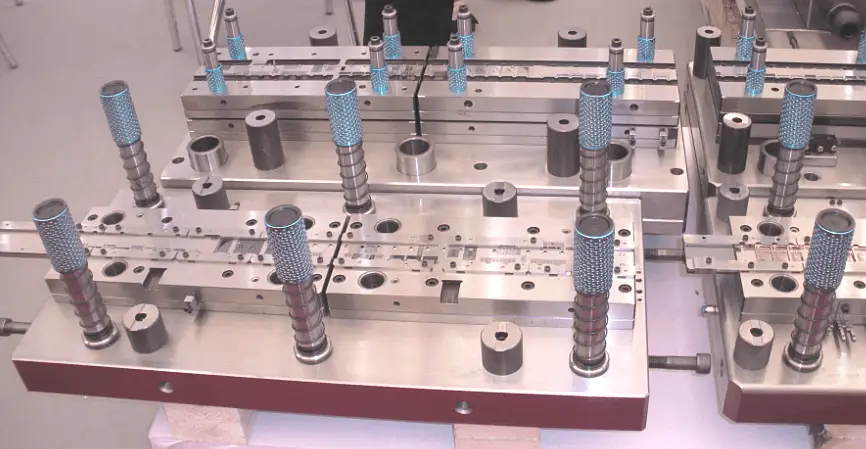

2. Structure typique d'une filière progressive

La matrice progressive, également connue sous le nom de matrice continue ou de matrice à saut, désigne une matrice qui réalise simultanément plusieurs processus d'estampage à plusieurs stations dans le sens de l'alimentation en une seule course de la presse.

Filière progressive de perçage et de découpage

Poinçonnage et découpage filière progressive à distance fixe à l'aide de goupilles de guidage

Filière progressive de perçage et de découpage avec distance de lame double face

Matrice de découpe progressive avec bord latéral et distance de jointure de la broche de guidage

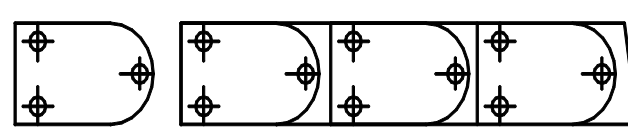

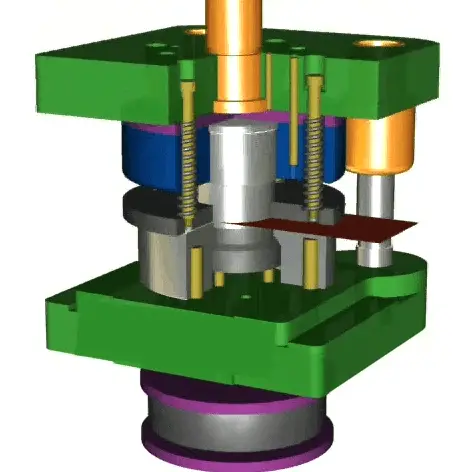

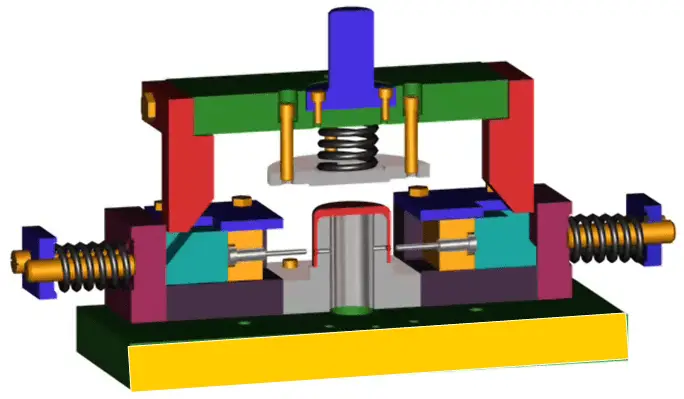

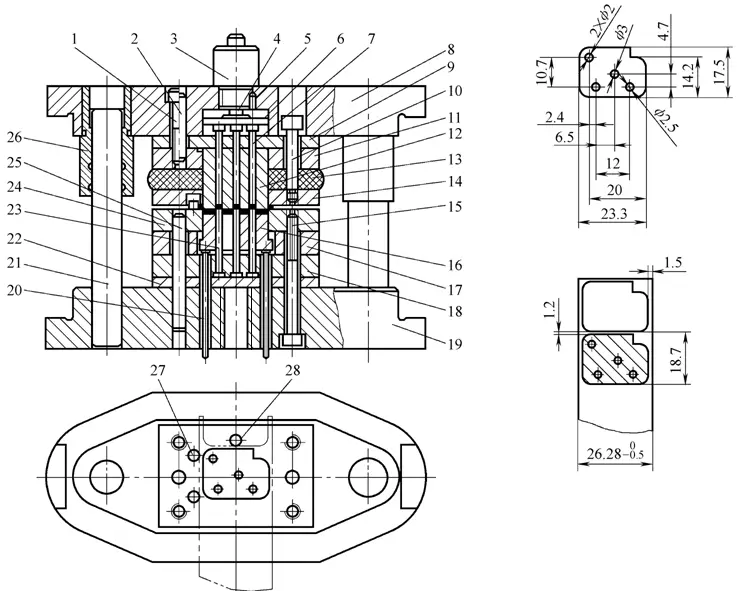

3. Structure typique d'une filière composée

Une matrice composée est une matrice qui n'a qu'une seule station et qui réalise deux ou plusieurs processus d'estampage en même temps lors d'un seul passage de la presse.

Comparaison des matrices de formage et des matrices composites pour flip-chip

| Type de moule / Caractéristiques | Filière de formage | Matrice composée à puce flip-chip |

| Position de la matrice de découpage | Filière inférieure | Moule supérieur |

| Planéité de la pièce | Sous l'action du matériau de pressage, la planéité de la pièce est bonne. | Pauvre |

| Marge du trou de la pièce à perforer | Plus petit | Plus grand |

| Facile à utiliser et sûr | Inconvénient pour matériau du poinçon | Plus pratique |

| Domaine d'application | Poinçonnage de pièces avec des matériaux plus souples, plus fins et plus plats | Large éventail d'applications |

Filière de formage

Matrice composée à puce flip-chip

Filière composée de découpage et de perçage

Filière composite inversée avec dispositif de poussée rigide-élastique

Pour les moules à processus unique, la structure à montage frontal est préférée en raison de sa commodité ;

Pour les moules composites, en raison de la commodité et de la sécurité des moules composites à flip-chip, les structures à flip-chip sont privilégiées dans la production réelle. Lorsque la feuille perforée est mince, que l'espacement des trous est légèrement plus petit et que la planéité de la pièce est requise, il convient de choisir le moule composite de la structure à montage frontal.

Dans la production de masse de pièces de petite et moyenne taille, l'outil progressif à alimentation automatique est largement utilisé pour économiser de la main-d'œuvre et améliorer l'efficacité de la production.

Traiter les pièces structurelles :

Pièces de la structure auxiliaire :

La fonction est de séparer les matériaux et d'obtenir la forme et la taille requises de l'ébauche.

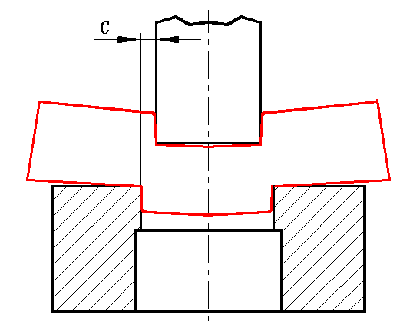

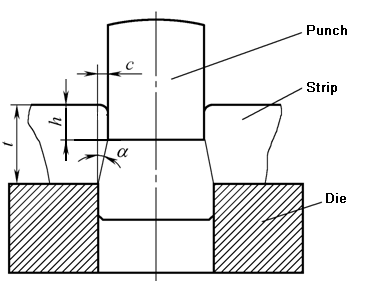

Le jeu de la matrice de découpage désigne la distance entre la matrice et la paroi latérale du bord du poinçon dans la matrice de découpage. Il est représenté par le symbole c, qui se réfère à un espace unilatéral. (GB / T16743-2010)

(1) Impact du dégagement sur le processus de découpage

1) L'influence du jeu C sur la qualité de la pièce. La valeur du jeu peut être réduite de manière appropriée, ce qui peut améliorer efficacement la qualité de la section de la pièce découpée.

2) Influence du jeu C sur la force du processus de poinçonnage

Lorsque C augmente, la force de poinçonnage F est réduite dans une certaine mesure.

Lorsque C augmente, FX, FTet FE diminue, la pression totale de poinçonnage diminue.

Inversement, lorsque Z est réduit, la force de chaque processus de découpage augmente et la pression totale de poinçonnage augmente.

3) Influence du dégagement C sur la durée de vie du moule

Formes de défaillance des moules : usure, fissuration du bord de la matrice, écaillage, déformation, etc.

L'écart C affecte principalement l'usure du moule et la fissure du bord.

Lorsque C est augmenté, la force du processus de découpage étant réduite, l'usure de la matrice est réduite et les fissures sur le bord de la matrice sont réduites, de sorte que la durée de vie est augmentée. Au contraire, la durée de vie est réduite.

Résultats de l'analyse :

(2) Détermination de la valeur de l'écart raisonnable

1) Calcul théorique de la valeur de l'écart raisonnable

Base : Les fissures des arêtes de coupe supérieure et inférieure se chevauchent et l'écart entre les moules est raisonnable.

Tableau 3-19 Classification des espaces vierges tôle métallique

| Nom du projet | Valeurs des catégories et des écarts | |||||

| Classe i | Classe ii | Classe iii | Classe iv | Classe v | ||

| Caractéristiques du plan de cisaillement |  |  |  |  |  | |

| Angle du coup de pied R | (2-5)%t | (4-7)%t | (6-8)%t | (8-10)%t | (10-12)%t | |

| Hauteur de la bande lumineuse B | (50-70)%t | (35-55)%t | (25-40)%t | (15-25)%t | (10-20)%t | |

| Hauteur de la zone de fracture F | (25-45)%t | (35-50)%t | (50-60)%t | (60-75)%t | (70-80)%t | |

| Hauteur de la fraise h | Svelte | Moyen | Moyenne | Haut | Plus élevé | |

| Angle de rupture a | – | 4°-7° | 7°-8° | 8°-11° | 14°-16° | |

| Planéité f | Bon | Assez bien | Moyenne | Pauvre | Pire | |

| Précision dimensionnelle | Pièce d'obturation | Très proche de la taille de la matrice | Proche de la taille de la matrice | Légèrement plus petit que la taille de la matrice | Inférieur à la taille de la matrice | Inférieur à la taille de la matrice |

| Pièce de poinçonnage | Très proche de la taille du poinçon | Proche de la taille du poinçon | Légèrement plus grand que la taille du poinçon | Supérieure à la taille du poinçon | Supérieure à la taille du poinçon | |

| Force de perforation | Plus grand | Grandes dimensions | Moyenne | Petit | Plus petit | |

| Force de décharge,Push force | Grandes dimensions | Plus grand | Le plus petit | Plus petit | Petit | |

| Durée de vie | Faible | Plus bas | Plus élevé | Haut | Plus élevé | |

Tableau 3-20 Valeur de masquage de la tôle (GB / T16743-2010)

| Matériaux | Résistance au cisaillement Mpa | Lacune initiale (lacune unilatérale)%t | ||||

| Classe i | Classe ii | Classe iii | Classe iv | Classe v | ||

| Acier doux 08F, 10F, 10, 20, Q235-A | ≥210-400 | 1.0-2.0 | 3.0-7.0 | 7.0-10.0 | 10.0-12.5 | 21.0 |

| Acier à moyenne teneur en carbone 45, acier inoxydable 1Cr18Ni9Ti, 4Cr13alliage à expansion (Kovar) 4J29 | ≥420-560 | 1.0–2.0 | 3.5-8.0 | 8.0-11.0 | 11.0-15.0 | 23.0 |

| Acier à haute teneur en carbone T8A, T10A, 65Mn | ≥590-930 | 2.5-5.0 | 8.0-12.0 | 12.0-15.0 | 15.0-18.0 | 25.0 |

| Aluminium pur 1060, 1050A, 1035, 1200, alliage d'aluminium (doux) 3A21, laiton (doux) H62, cuivre pur (doux) T1, T2, T3 | ≥65-255 | 0.5-1.0 | 2.0-4.0 | 4.5-6.0 | 6.5-9.0 | 17.0 |

| Laiton (dur) H62, laiton au plomb HPb59-1, cuivre pur (dur) T1, T2, T3 | ≥290-420 | 0.5-2.0 | 3.0–5.0 | 5.0-8.0 | 8.5-11.0 | 25.0 |

| Alliage d'aluminium (dur) ZA12, bronze phosphoreux à l'étain QSn4-2,5, bronze d'aluminium QA17, bronze au béryllium QBe2 | ≥225-550 | 0.5-1.0 | 3.5-6.0 | 7.0-10.0 | 11.0-13.5 | 20.0 |

| Alliage de magnésium MB1, MB8 | 120-180 | 0.5-1.0 | 1.5-2.5 | 3.5-4.5 | 5.0-7.0 | 16.0 |

| Électricien en acier au silicium | 190 | – | 2.5-5.0 | 5.0-9.0 | – | – |

(3) Méthode de sélection de l'espace vide

Lors du choix des jeux de découpage des tôles, en fonction des exigences techniques des pièces découpées, des caractéristiques d'utilisation et des conditions de production spécifiques, etc., il faut d'abord déterminer le type de jeu à adopter conformément au tableau 3-19, puis choisir ce type de valeur de jeu en conséquence conformément au tableau 3-20.

La fente du nouveau moule doit être la plus petite des valeurs de fente.

2.déterminer les dimensions et les tolérances des arêtes de coupe des poinçons et des matrices

(1) Principe de calcul de la taille de l'arête de coupe des poinçons et matrices

(2) Méthode de calcul de la taille de l'arête de coupe

La méthode de calcul de la taille de l'arête de coupe est liée à la méthode de traitement du moule. Il existe deux méthodes courantes de traitement des moules :

Comparaison de deux méthodes de traitement des moules

| Méthode de traitement des moules | Méthode de traitement séparé (méthode de traitement par échange) | Traitement coopératif |

| Définition | Le poinçon et la matrice sont respectivement usinés à la taille finale selon leurs dessins respectifs. | La matrice de référence est usinée en premier, et la taille du bord de la matrice de non-référence est configurée en fonction de la taille réelle du bord de la matrice de référence déjà découpée, conformément au jeu raisonnable minimum. |

| Avantages | (1) Le poinçon et la matrice peuvent être fabriqués en parallèle, ce qui raccourcit le cycle de fabrication du moule ; (2) Les pièces du moule sont interchangeables | (1) L'espace entre les moules est garanti par la préparation, ce qui réduit la difficulté du traitement des moules ; (2) Il suffit de dessiner un modèle de référence détaillé pour réduire la charge de travail. |

| Inconvénients | (1) Il est nécessaire de faire un dessin partiel du poinçon et de la matrice séparément ; (2) L'espace entre les moules est assuré par la précision du traitement des moules, ce qui accroît la difficulté de traitement des moules. | Le moule de non-référence doit être fabriqué après la fabrication du moule de référence, et le cycle de fabrication du moule est long. |

| Application | Avec le développement de la technologie de fabrication des moules, la plupart des moules en production sont fabriqués par des méthodes de traitement distinctes, et l'application des méthodes de traitement est de moins en moins fréquente. . | |

1) Traitement séparé des matrices masculines et féminines

Coefficient d'usure x valeur

| Epaisseur du matériau t/mm | Pièce non circulaire Valeur x | Valeur x de la pièce circulaire | ||||

| 1 | 0.75 | 0.5 | 0.75 | 0.5 | ||

| Tolérance de la pièce Δ/mm | ||||||

| 1 | <0.16 | 0.17~0.35 | ≥0.36 | <0.16 | ≥0.16 | |

| 1~2 | <0.20 | 0.21~0.41 | ≥0.42 | <0.20 | ≥0.20 | |

| 2~4 | <0.24 | 0.25~0.49 | ≥0.50 | <0.24 | ≥0.24 | |

| >4 | <0.30 | 0.31~0.59 | ≥0.60 | <0.30 | ≥0.30 | |

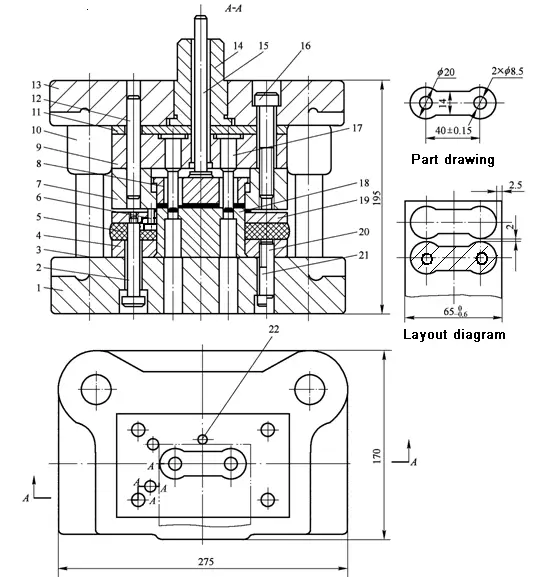

Exemple de calcul de la taille de l'arête de coupe

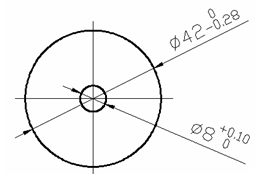

Exemple 3-7 La pièce illustrée à la figure 3-73 est découpée. Le matériau est Q235 et l'épaisseur du matériau est t = 2 mm. Calculez les dimensions et les tolérances des arêtes de poinçonnage et de découpage.

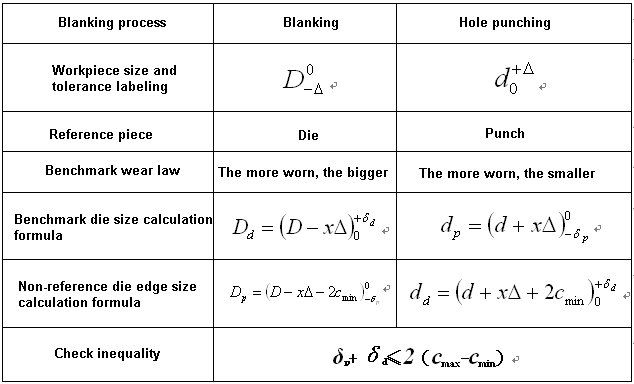

Solution : Comme le montre la figure 3-73, cette pièce nécessite deux processus de découpage, à savoir le découpage et le perçage. La taille du bord de la matrice et la tolérance sont calculées ci-dessous.

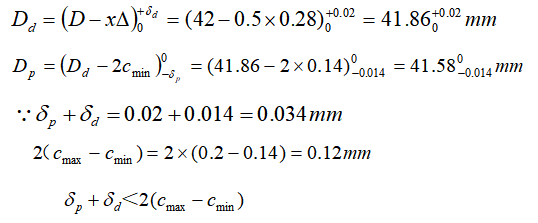

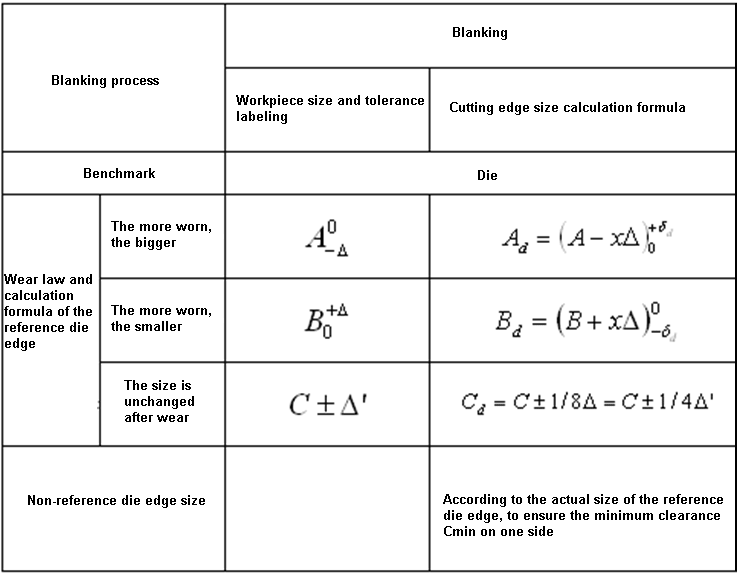

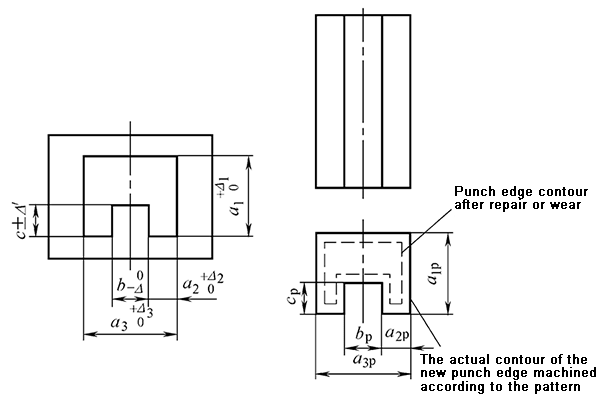

1) Mise à blanc

Sur la base du moule concave, en raison de sa forme régulière, le moule est traité séparément.

En vérifiant les tableaux 3-19 et 3-20, on obtient c = (7% ~ 10%) t, c'est-à-dire :

cmin =7%t=0.07×2=0.14mm;

cmax=10%t=0.10×2=0.2mm;

Consultez le tableau 3-24 pour obtenir le coefficient d'usure : x = 0,5 ;

Les écarts de fabrication des moules convexes et concaves obtenus en consultant le tableau 3-25 sont les suivants : δp = 0,014mm, δd = 0,02mm ;

Calculé à partir de la formule :

La précision du moule est donc appropriée.

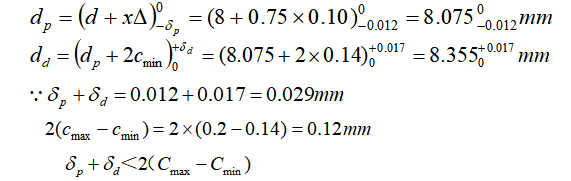

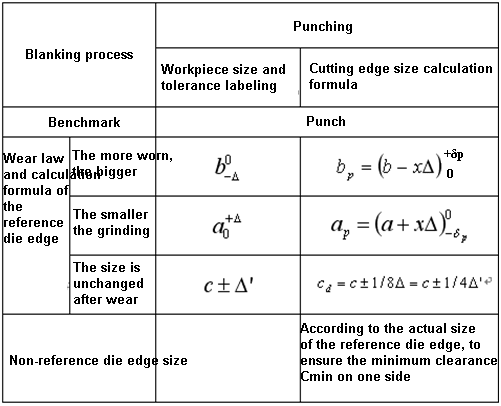

2) Piercing

En prenant le poinçon comme référence, la forme du trou étant simple, la méthode de fabrication séparée est utilisée pour traiter le moule.

Consultez le tableau 3-24 : χ=0.75

Vérifiez le tableau 3-25 pour obtenir : δp = 0,012mm, δd = 0,017mm

Calculé à partir de la formule du tableau 3-23 :

La précision du moule est donc appropriée.

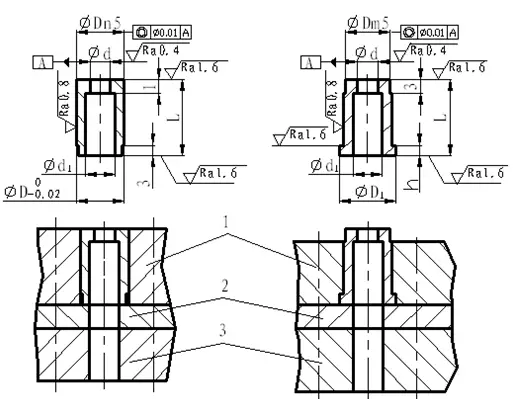

2) Coordonner le traitement des filières masculines et féminines

Formule de calcul de la taille du bord de la matrice de découpage lors du traitement coopératif

Formule de calcul de la taille du bord de la matrice de poinçonnage lors du traitement coopératif

Exemple de dessin de pièces convexes et concaves lors de l'utilisation de la méthode d'usinage

Attention à la tolérance dimensionnelle de l'arête de coupe

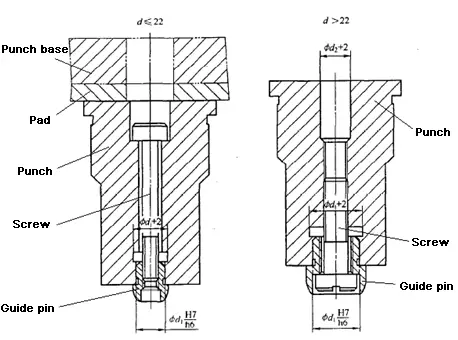

3.Conception structurelle des pièces de travail et sélection des normes

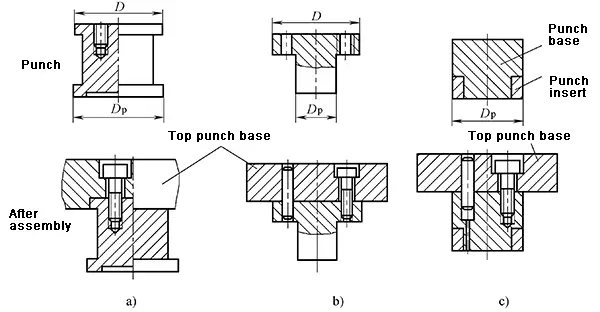

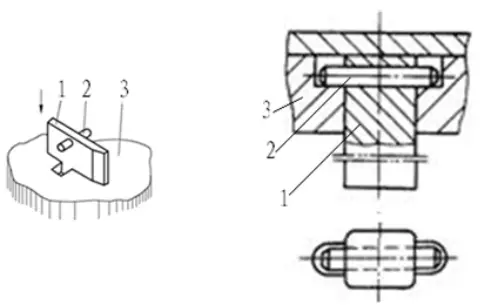

(1)Forme structurelle de la matrice convexe et sa méthode de fixation

Problèmes à résoudre lors de la conception des poinçons

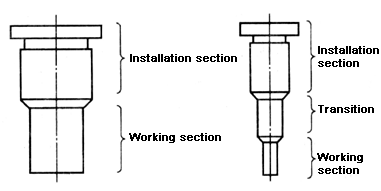

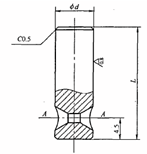

Selon la forme de la section transversale, il existe des poinçons à section circulaire et des poinçons à section irrégulière.

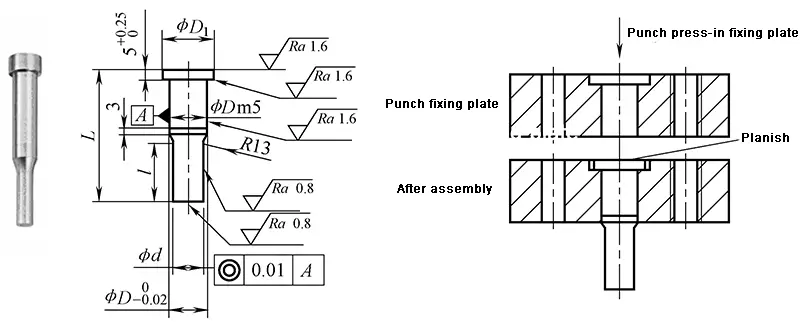

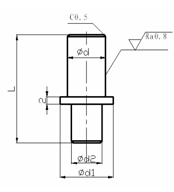

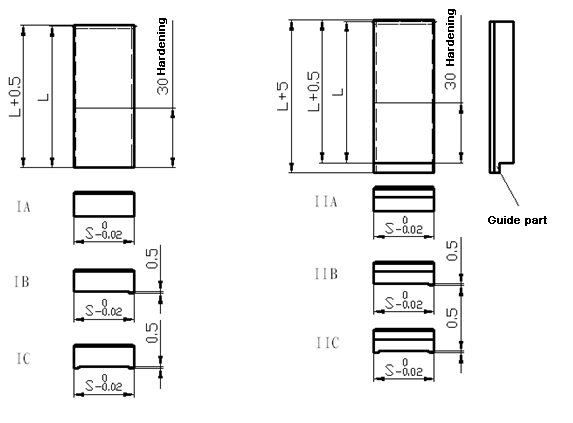

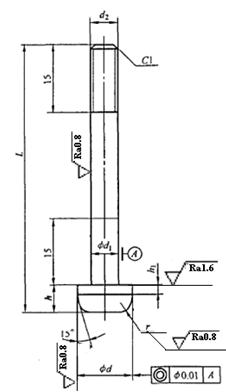

1) Forme structurelle et méthode de fixation de la matrice convexe ronde standard (JB / T5825-2008 ~ JB / T5829-2008)

Matériaux recommandés : Cr12MoV, Cr12, Cr6WV, CrWMn

Exigences de dureté : Cr12MoV, Cr12, Cr6WV arête de coupe 58 ~ 62HRC, partie fixe de la tête 40 ~ 50HRC ; CrWMn arête de coupe 56 ~ 60HRC, partie fixe de la tête 40 ~ 50HRC

Structure et méthode de fixation de la tête cylindrique de la tige de rétraction de la matrice convexe circulaire

Dimensions standard et exemples de marquage des poinçons circulaires à tête cylindrique pour tiges de frettage(JB/T5826-2008)

Exemple de marquage : D = 5mm, d = 2mm, L = 56mm poinçon circulaire fretté cylindrique marquage du poinçon : poinçon circulaire fretté cylindrique 5×2×56 JB / T5826-2008

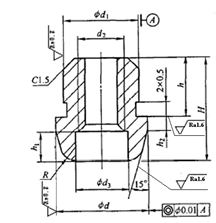

Forme structurelle et méthode de fixation des matrices convexes circulaires de grande et moyenne taille

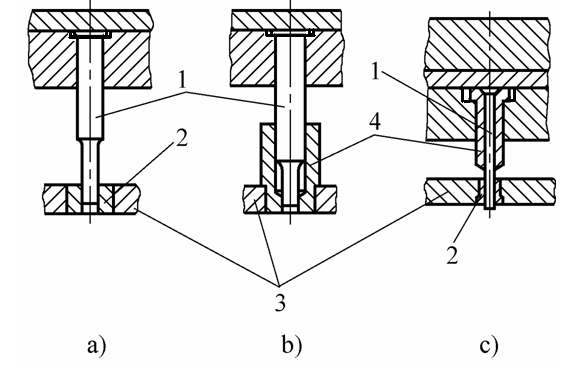

Structure et méthode de fixation d'un poinçon de perçage

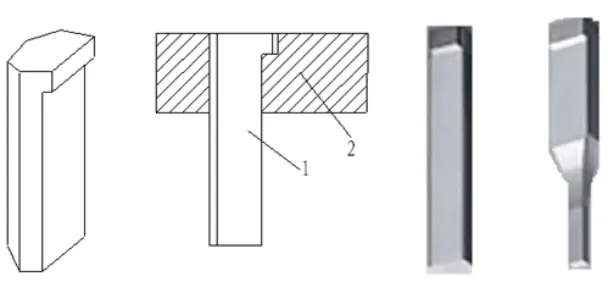

2) Forme structurelle et méthode de fixation de la matrice convexe de forme spéciale

La filière convexe de forme spéciale adopte une structure en escalier et une méthode de fixation

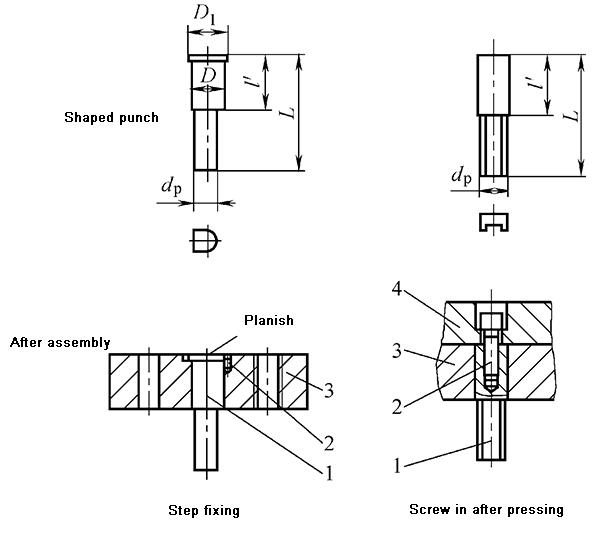

Poinçon de forme spéciale à fente latérale fixe avec plaque de pression

Fixation du poinçon profilé à l'aide d'une goupille transversale

Fixation du poinçon profilé à l'aide d'une plate-forme de suspension

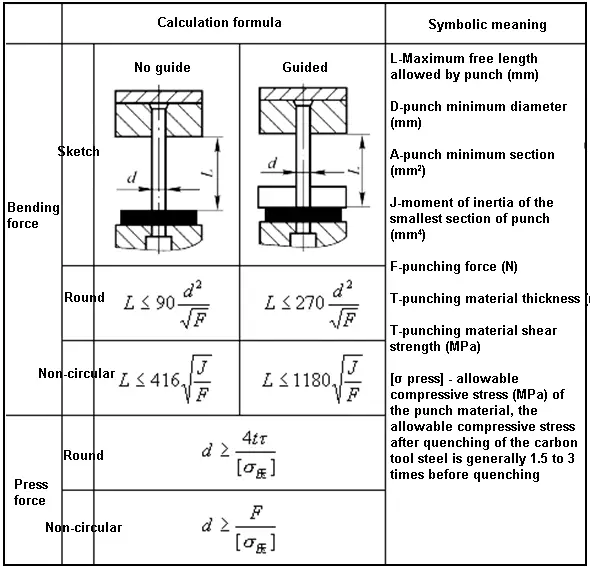

3)Détermination de la taille du poinçon en fonction de la structure du moule

(3) Vérification de la résistance du poinçon

(2) Conception de la structure des matrices et sélection des normes

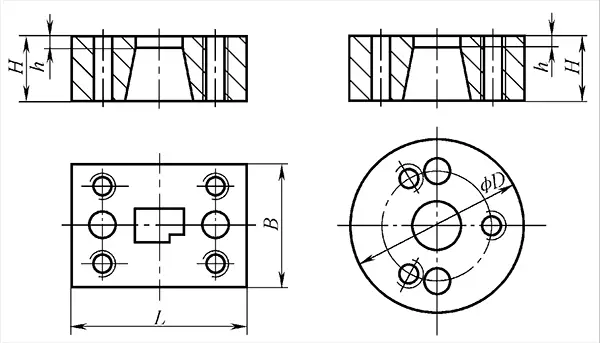

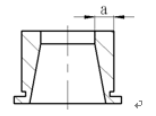

1) Forme structurelle et méthode de fixation de la matrice

Structure intégrale de la matrice couramment utilisée dans les matrices d'emboutissage ordinaires.

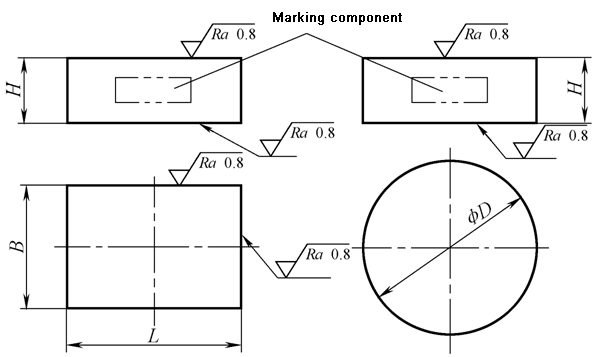

Il existe deux types de matrices intégrales : rectangulaires et rondes.

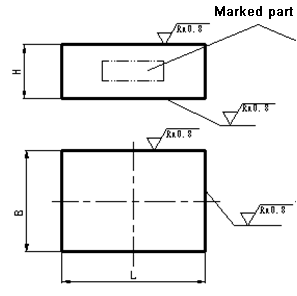

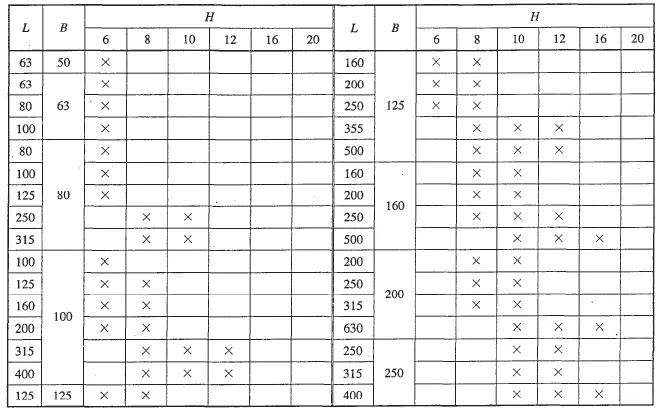

Exemple de marquage : L = 125mm, B = 100mm, H = 20mm marquage du moule concave rectangulaire : gabarit concave rectangulaire 125×100×20 JB / T7643.1-2008

Méthode de fixation intégrale de la matrice :

Matériel recommandé :

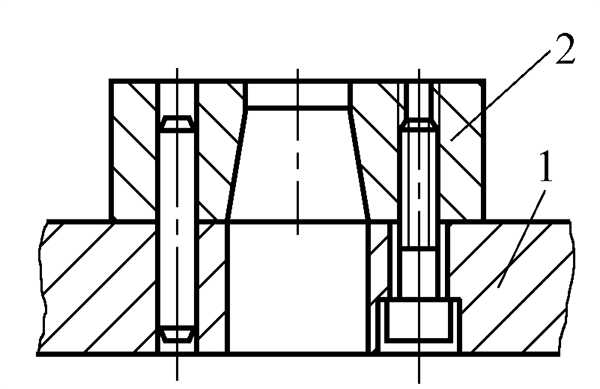

Méthode de fixation - les vis et les goupilles sont directement fixées dans la base inférieure du moule.

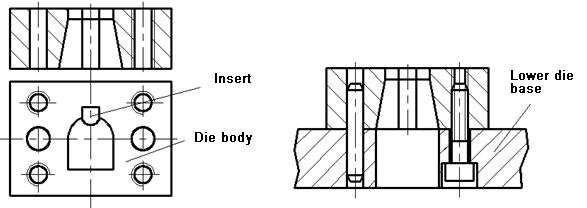

Structure de filière combinée et méthode de fixation

Matériel recommandé :

Filière bloc

2) Forme de l'arête de coupe de la matrice

3) Conception de la forme et de la taille de la matrice

Forme : ronde ou rectangulaire

Conception de la dimension des matrices - Formule empirique

La taille calculée de la forme de la matrice ainsi obtenue est la suivante :

Étapes de la conception d'une matrice de découpage :

Exemple de conception de la forme d'une matrice

Exemple 3-9 Essayez de concevoir la forme et les dimensions de la matrice de découpage pour la pièce illustrée à la figure 3-92.

Solution : La forme du poinçon étant proche d'un rectangle, la forme de la matrice est rectangulaire.

Selon les dimensions extérieures maximales de la pièce b = 40 + 20 = 60 mm et l'épaisseur du matériau est de 2 mm, voir le tableau 3-29 : K = 0,28, les dimensions de la matrice peuvent être calculées comme suit :

H = Kb = 0,28×60 = 16,8 mm

c = (1,5 ~ 2) H = (1,5 ~ 2)×16,8 = 25,2mm ~ 33,6mm,

Prenons c = 30 mm.

Alors : L = 40 + 19,88 + 30×2 = 119,88 mm

B = 19,88 + 30×2 = 79,88 mm

Il s'agit des dimensions externes calculées de la matrice. D'après les dimensions calculées dans le tableau 3-31, nous savons que la taille réelle de la filière devrait être de.. :

L×B×H = 125mm×80mm×18mm

Données partielles du gabarit concave rectangulaire

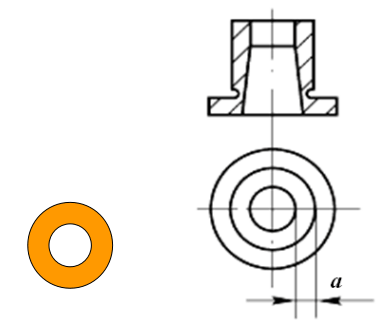

(3) Conception de matrices convexes et concaves

La matrice convexe et concave est une pièce de travail de la matrice composite qui a les fonctions de matrice de découpage et de poinçonnage. Ses bords intérieurs et extérieurs sont des bords de coupe, et l'épaisseur de la paroi entre les bords intérieurs et extérieurs dépend de la taille de la pièce découpée.

Épaisseur minimale des parois des filières mâle et femelle

| Esquisse |  | |||||||||

| Épaisseur t/mm | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.75 |

| Épaisseur minimale de la paroi a/mm | 1.4 | 1.6 | 1.8 | 2.0 | 2.3 | 2.5 | 2.7 | 3.2 | 3.8 | 4.0 |

| Épaisseur t/mm | 2.0 | 2.1 | 2.5 | 2.7 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 |

| Épaisseur minimale de la paroi a/mm | 4.9 | 5.0 | 5.8 | 6.3 | 6.7 | 7.8 | 8.5 | 9.3 | 10.0 | 12.0 |

Rôle : Déterminer la position exacte de l'ébauche dans le moule.

Il existe deux formes d'ébauches introduites dans le moule :

La bande est "avancée" le long du moule

Les ébauches individuelles sont "placées" dans la position désignée du moule.

Exemple de positionnement d'un seul blanc

Le rôle est de s'assurer que la bande est introduite dans le moule dans la bonne direction.

Les pièces de plomb les plus courantes sont les suivantes

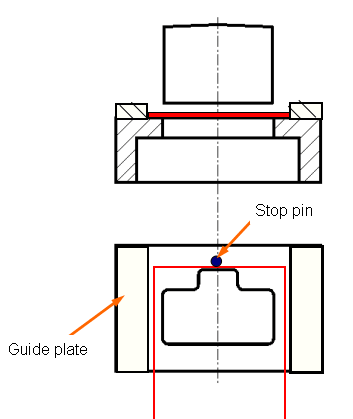

(1) Plaque de guidage

Le rôle est de contrôler la direction d'alimentation de la bande.

Il s'agit généralement de deux pièces, réparties de part et d'autre du sens d'alimentation de la bande, et directement fixées à la filière par des goupilles filetées. Il existe deux formes :

Méthode de fixation de la plaque de guidage de la structure standard

Les dimensions de la plaque de guidage et du gabarit concave sont identiques.

Plaque de guidage à structure non standard

La plaque de guidage et la plaque d'évacuation sont intégrées

Structure avec plaque de réception

La plaque de guidage est plus longue que le gabarit concave.

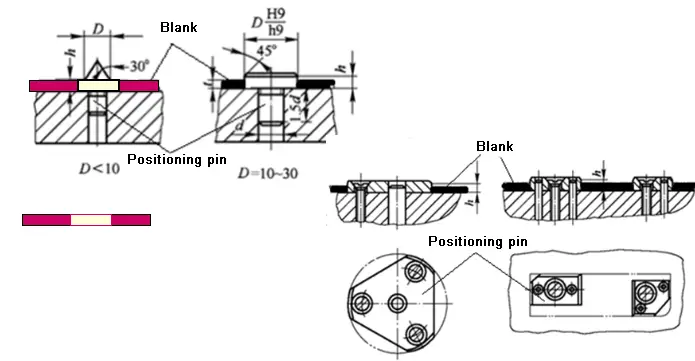

(2) Goupille de guidage

En général, il en faut au moins deux, situés du même côté de la bande. La structure standard est recommandée. Le matériau est de l'acier 45 et la dureté du traitement thermique est de 43 ~ 48HRC.

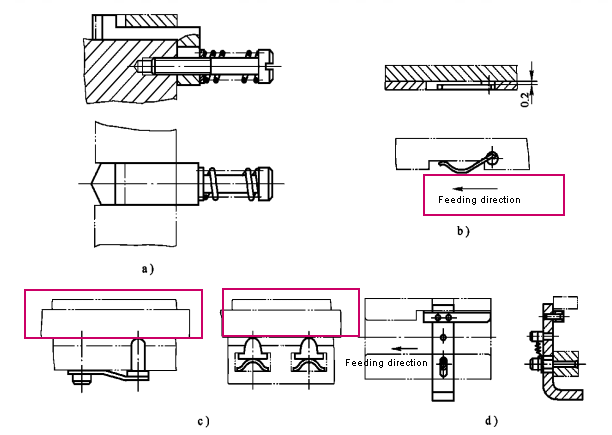

(3) Dispositif de pression latérale

Le rôle est de contrôler la distance à laquelle la bande est introduite dans le moule, c'est-à-dire le contrôle de la distance. Les structures courantes comprennent les goupilles de blocage du matériau, les bords latéraux, les goupilles de guidage, etc.

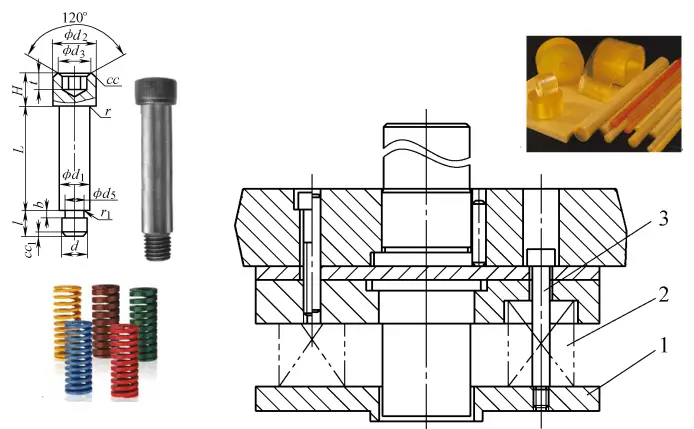

La broche de blocage est divisée en broche de blocage fixe et broche de blocage mobile.

La goupille d'arrêt fixe comprend une goupille d'arrêt à tête ronde et une goupille d'arrêt en forme de crochet.

La goupille de butée mobile comprend : la goupille de butée initiale, la goupille de butée de type retour et la goupille de butée élastique supérieure.

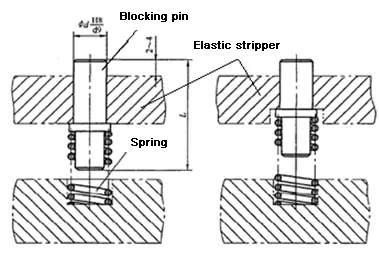

(1) Goupille d'arrêt fixe

La fonction est de contrôler la distance d'alimentation de la bande, c'est-à-dire de contrôler la distance d'alimentation de la pièce standard. Il est directement fixé à la matrice en amont de l'alimentation.

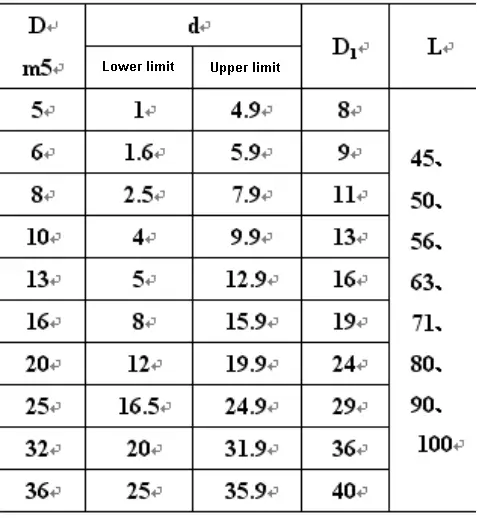

Base de sélection : Epaisseur t de la tôle perforée, voir tableau 3-34

Principe de fonctionnement de la goupille d'arrêt fixe

Goupille d'arrêt du crochet

(2)Active stopper pin

Toutes les structures sont standard, l'acier 45 est recommandé pour le matériau du bloc ou de la goupille, la dureté du traitement thermique est de 43 ~ 48HRC.

Le dispositif de blocage du matériau de départ est généralement installé dans la plaque de guidage, et il est surtout utilisé pour la première alimentation de la filière progressive.

Dispositif d'arrêt des balles

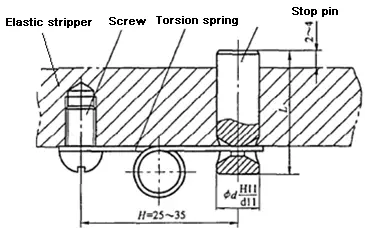

Il est installé dans la plaque de décharge élastique et est principalement utilisé dans le moule composé de type flip.

Il existe trois formes :

Dispositif de blocage du matériau à ressort

Dispositif de blocage à dôme en caoutchouc

Dispositif de blocage du matériau d'éjection à ressort de torsion

Bouchon d'alimentation à courroie

Installé dans une plaque de déchargement rigide, principalement utilisée dans les moules à alimentation manuelle.

Principe de fonctionnement du dispositif de blocage à courroie

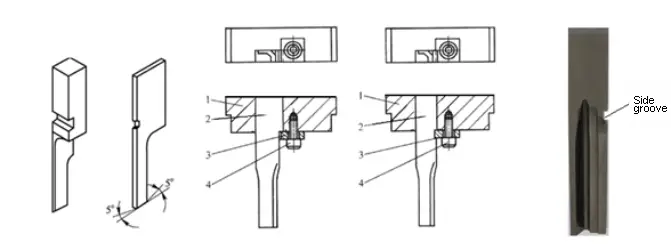

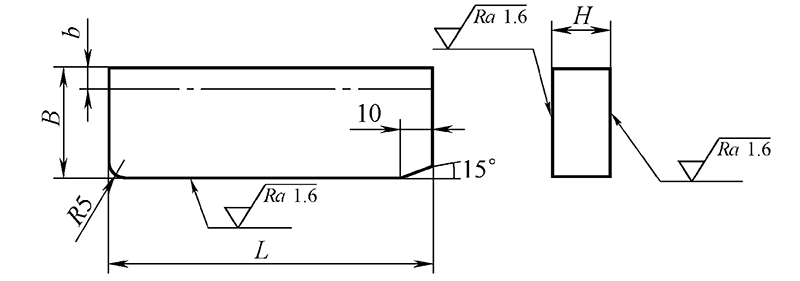

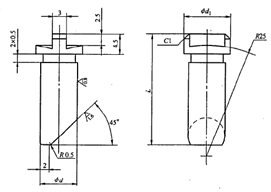

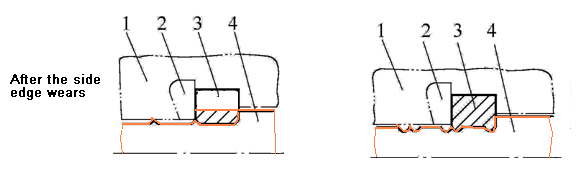

(3) Lame latérale

La fonction est de contrôler la distance d'alimentation de la bande, c'est-à-dire de contrôler la distance d'alimentation.

Bord latéral : Dans la filière progressive, afin de limiter la distance d'alimentation de la bande, une pièce d'une certaine forme est découpée sur le côté de la bande.

La lame latérale comporte des pièces standard, et T10A est recommandé. La dureté du traitement thermique est de 56 ~ 60HRC.

Méthode standard de sélection des lames latérales : En fonction de la distance, la longueur de l'arête latérale = la distance

Bord latéral standard

Emplacement des bavures après une coupe latérale émoussée

Lame latérale spéciale

Les pièces non standard sont déterminées par la forme du poinçon.

Butée de bord latéral

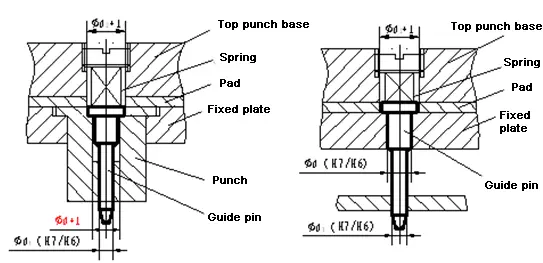

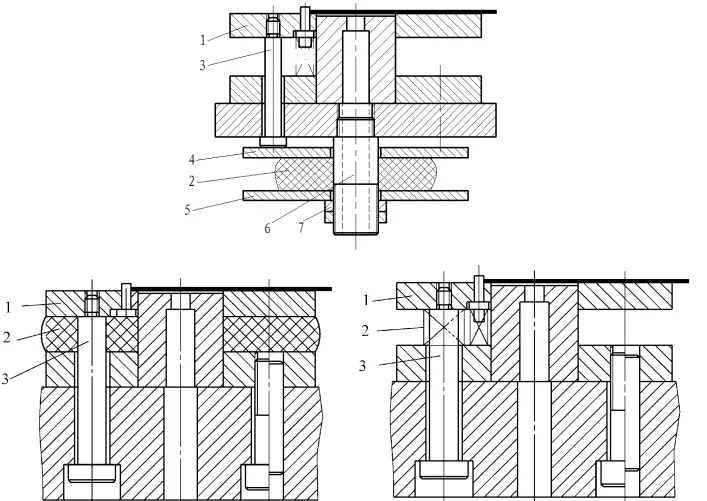

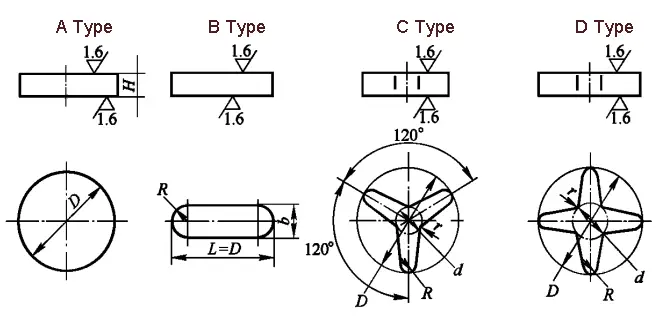

(4) Goupille de guidage

Principalement utilisé pour le positionnement précis de la bande dans la matrice progressive. Il s'agit d'une pièce standard. Elle se compose d'une tête et d'une tige. La tige de la goupille de guidage est utilisée pour la fixation. Il est recommandé d'utiliser la tige de guidage 9Mn2V en fonction du diamètre du trou préperforé d.

Taille de base :

Structure et méthode de fixation de la goupille de guidage standard de type A

Goupille de guidage de type A

Structure et méthode de fixation de l'axe de guidage standard de type B

Goupille de guidage de type B

Structure et méthode de fixation de la goupille de guidage standard C

Goupille de guidage de type C

Structure et méthode de fixation de la goupille de guidage standard de type D

Goupille de guidage de type D

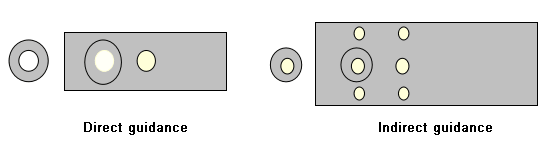

Deux façons de guider les goupilles :

La broche de guidage peut s'aligner directement ou indirectement.

Les goupilles de guidage ne peuvent pas être utilisées indépendamment les unes des autres ! ! !

La goupille de guidage est généralement utilisée avec une goupille de blocage, un bord latéral et un dispositif d'alimentation automatique.

Relation de position avec la goupille de blocage :

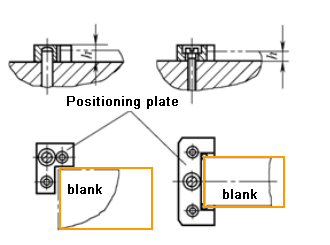

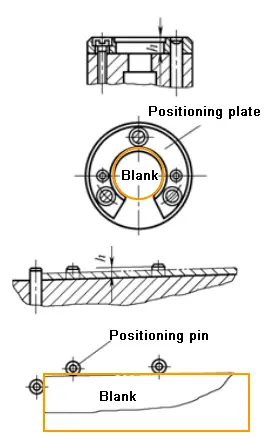

(3) plaque de positionnement et goupille de positionnement

Positionnement à l'aide d'une forme vide

Positionnement à l'aide d'une forme intérieure vide

Le rôle consiste à tenir la tôle et à décharger ou à pousser les pièces et les déchets.

L'objectif est d'enlever les parties ou les déchets qui se trouvent à l'extérieur de la filière mâle ou femelle.

Selon les différentes sources de la force de décharge :

(1) Dispositif de déchargement rigide (fixe)

Il se compose d'une plaque (appelée plaque de déchargement), qui est directement fixée sur la matrice à l'aide de vis et de goupilles. La force de déchargement est provoquée par l'impact rigide entre le flan de la plaque et la plaque de déchargement. Il convient principalement au déchargement de plaques épaisses avec une grande force de déchargement et sans exigence de planéité de la plaque.

Principe de déchargement du dispositif de déchargement rigide

La force causée par l'impact rigide de la plaque de déchargement et le matériau est utilisée pour le déchargement.

Conception de la plaque de décharge (rigide)

| Épaisseur de la feuille

t(mm) | Largeur du stripper B(mm) | |||||||||

| ≤50 | 50~80 | 80~125 | 125~200 | >200 | ||||||

| S | S' | S | S' | S | S' | S | S' | S | S' | |

| 0.8 | 6 | 8 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 |

| 0.8~1.5 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 | 14 | 18 |

| 1.5~3 | 8 | – | 10 | – | 12 | – | 14 | – | 16 | – |

| 3~4.5 | 10 | – | 12 | – | 14 | – | 16 | – | 18 | – |

| >4.5 | 12 | – | 14 | – | 16 | – | 18 | – | 20 | – |

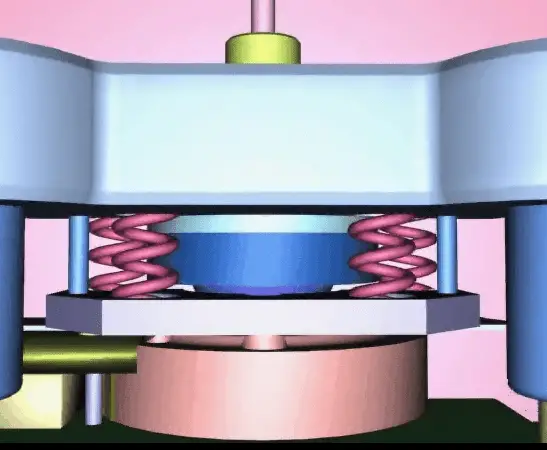

(2) Dispositif de décharge élastique

Il se compose d'une plaque de déchargement, d'un élément élastique et d'une vis de déchargement. Il est généralement installé dans le moule supérieur et peut également être installé dans le moule inférieur.

La force de décharge est causée par la compression de l'élément élastique.

Ce type de plaque de décharge est souvent utilisé pour le poinçonnage de matériaux fins, avec une faible force de décharge et des exigences de planéité de la plaque.

Processus de fonctionnement du dispositif de décharge élastique

Plusieurs formes structurelles de dispositif de décharge élastique

Le dispositif de déchargement est installé sur le moule supérieur.

Dispositif de déchargement installé dans le moule inférieur

Il faut concevoir : la plaque de décharge, l'élément élastique et la vis de décharge.

En général, la forme et la taille de la plaque de déchargement sont compatibles avec la matrice. Si les éléments élastiques sont trop nombreux ou trop grands, la taille de la plaque de déchargement peut être augmentée pour faciliter la mise en place de l'élément élastique.

La configuration des trous de la plaque de déchargement correspond à la forme de la matrice de poinçonnage. Il existe un certain écart entre les deux. L'épaisseur de la plaque de décharge dépend de l'épaisseur de la plaque poinçonnée.

La vis de décharge est une pièce standard (contrairement à la vis de fixation, qui est dédiée au moule) et peut être directement sélectionnée dans la norme.

Les éléments élastiques couramment utilisés sont les ressorts et les caoutchoucs, qui sont des pièces standard et peuvent être sélectionnés en fonction des conditions.

Raccordement du dispositif de décharge élastique - vis de décharge

(3) Couteau de coupe des déchets

Lors de la découpe de la pièce étirée, utiliser un cutter pour l'évacuation des déchets.

Le couteau à déchets est généralement installé sur le bord de l'appareil. poinçon de découpeSon bord tranchant est environ 2 à 3 fois plus épais que le bord tranchant. Lors du découpage, la matrice presse les déchets sur l'arête de coupe de la lame de coupe pour couper les déchets en vue de leur déchargement.

Structure standard du broyeur de déchets

Le rôle est de pousser la pièce ou la chute coincée dans la cavité de la matrice le long de la direction de poinçonnage.

En fonction de la source de la force de poussée :

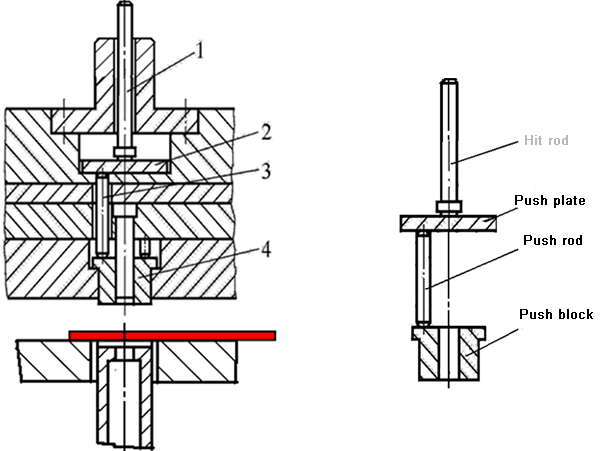

(1) Dispositif de poussée rigide

Composants du dispositif de poussée rigide

Principe du dispositif de poussée rigide

Conception d'un dispositif de poussée rigide

Conception du bloc de poussée

Structure de la plaque de poussée : pièces standard en option

Dispositif de poussée élastique

L'effet est de pousser le matériau coincé dans la cavité de la matrice contre la direction du poinçonnage.

Processus de fonctionnement du dispositif supérieur

Le rôle est d'assurer le guidage du mouvement et de déterminer les positions relatives des matrices supérieures et inférieures. Le but est de faire entrer correctement les matrices mâles dans les matrices femelles et de rendre les jeux périphériques des matrices mâles et femelles aussi uniformes que possible.

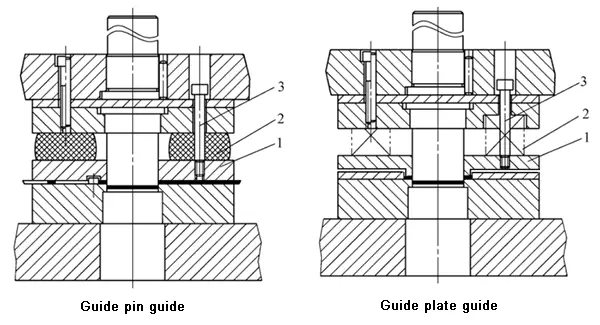

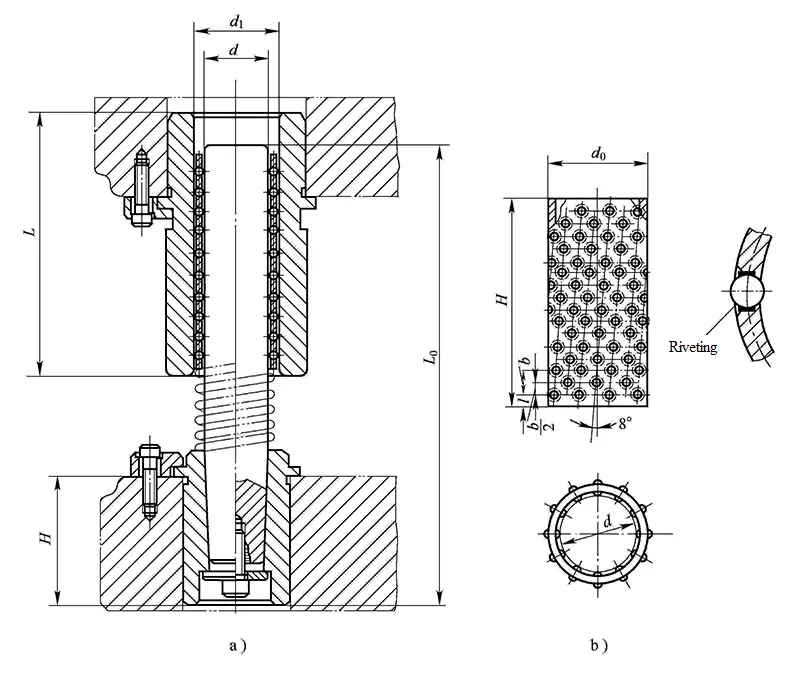

(1) Poteau de guidage et guide de douille de guidage

Poteau de guidage coulissant Douille de guidage

La douille de guidage du poteau de guidage coulissant est standard

Assemblage d'un poteau de guidage coulissant et d'une douille de guidage

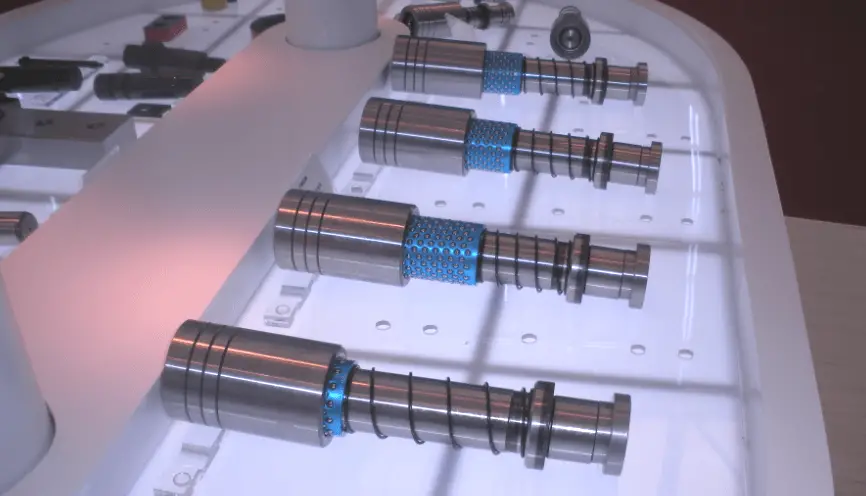

Douille de guidage du poteau de guidage de la bille

Guide bille

Guide bille

La position d'installation de la douille de guidage du poteau de guidage de la bille dans le moule

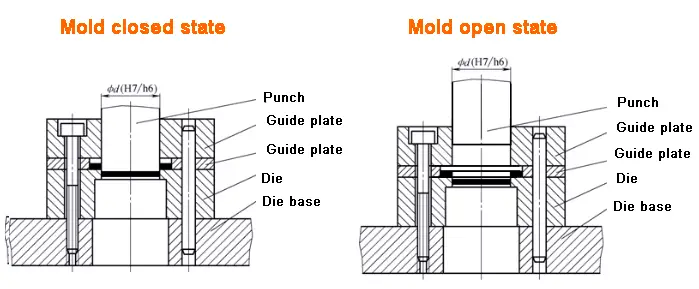

(2) Guide de la plaque de guidage

La plaque de guidage est une plaque de décharge rigide.

La différence est que l'écart entre la plaque de guidage et le poinçon est de H7/h6. Pour que la plaque de guidage joue un rôle de guidage, elle doit avoir une longueur de contact suffisante avec le poinçon. L'épaisseur H est généralement prise comme suit :

H = (0,8~1) Hmourir (Hmourir est l'épaisseur de la matrice)

En même temps, pendant tout le processus de travail du moule (y compris le retour du moule), le poinçon et le trou de la plaque de guidage ne sont pas séparés.

6.5 Conception et sélection standard des pièces de raccordement et de fixation

Le rôle consiste à fixer les matrices mâles et femelles sur les matrices supérieures et inférieures, ainsi que les matrices supérieures et inférieures sur la presse :

(1) Base du moule

Il existe une base de moule supérieure et une base de moule inférieure, qui sont utilisées pour assembler et soutenir les pièces utilisées pour le moule supérieur ou le moule inférieur.

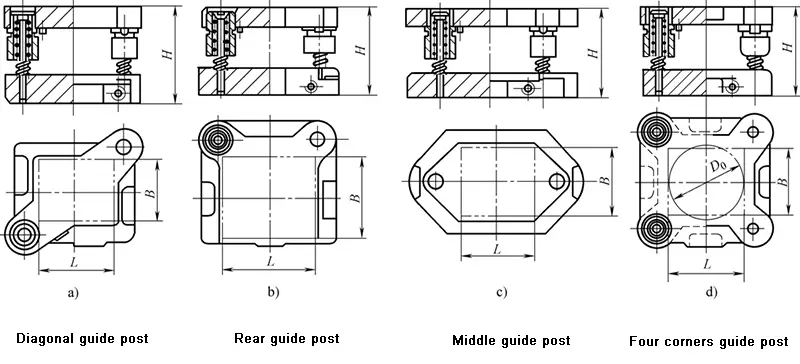

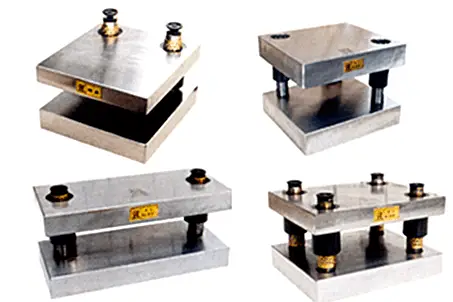

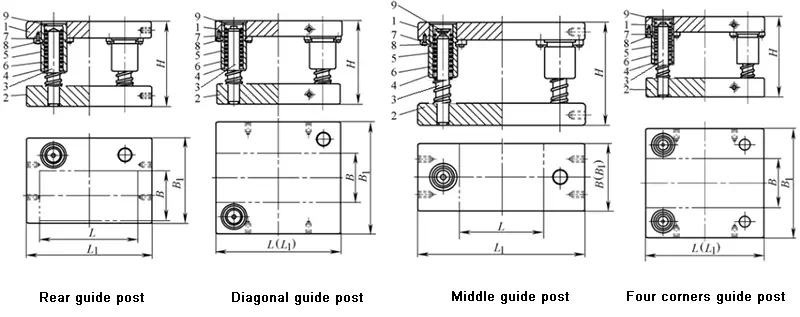

Coffrage standard

En fonction de l'ajustement du poteau de guidage et de la douille de guidage, le coffrage standard comprend :

En fonction de la position du poteau de guidage et de la douille de guidage, le coffrage standard comprend :

Base de moule standard - base de moule supérieure, base de moule inférieure, poteau de guidage, douille de guidage

Guide coulissant coffrage standard

Coffrage d'acier à guidage coulissant

Principe de sélection de la base du moule : sélection en fonction du périmètre de la matrice

(2) Poignée du moule - pièces standard

Le rôle est de fixer le moule supérieur sur la glissière de la presse, ce qui est généralement appliqué aux moules de petite et moyenne taille.

Les poignées standard les plus courantes sont les suivantes

Il est recommandé d'utiliser de l'acier Q235A ou #45 pour les moules.

Principe de sélection : le diamètre de l'orifice du manche de la presse

Quatre structures standard de poignées de moules courantes

(3) Plaque fixe

Le rôle est d'installer et de fixer de petits moules mâles ou femelles, et enfin de les installer sur la base supérieure du moule ou sur la base inférieure du moule dans son ensemble.

Il s'agit d'une pièce standard disponible en deux types : rectangulaire et circulaire.

Conception de la plaque de fixation

Le choix de la plaque de fixation de l'outil mâle se fait en fonction de la forme et de la taille de l'outil femelle.

Plaque de fixation rectangulaire

(4) Plaque d'appui

Il est situé entre les moules convexes et concaves et la base du moule, et supporte et disperse la charge de pressage pour empêcher les bases supérieure et inférieure du moule d'être pressées hors de l'évidement.

L'utilisation d'un tampon dans le moule dépend de deux conditions :

C'est-à-dire : σ = P / F≥ [σpress]

Conception des plaques

La plaque d'appui est une pièce standard, qui comporte une plaque d'appui ronde (JB / T7643.6-2008) et une plaque d'appui rectangulaire (JB / T7643.6-2008).

La base de sélection est la forme et la taille de la matrice.

Plaque d'appui standard

(5) Vis et goupilles - pièces standard

Les pièces de fixation dans le moule comprennent principalement des vis et des goupilles. La vis relie principalement les pièces du moule pour en faire un tout, et la goupille joue le rôle de positionnement. Les vis hexagonales sont le meilleur choix pour les vis. Les goupilles cylindriques sont souvent utilisées pour les goupilles. Lors de la conception, il ne doit pas y avoir moins de deux goupilles cylindriques.

La distance entre la goupille et la vis ne doit pas être trop faible pour éviter une diminution de la résistance. Les spécifications, les quantités, les distances et les autres dimensions des vis et des goupilles dans le moule peuvent être conçues en se référant à la combinaison typique de la matrice à froid dans la norme nationale.

Le diamètre de la vis est déterminé par l'épaisseur de la matrice.

Sélection du diamètre de la vis

| Épaisseur de la matrice | <13 | 13-19 | 19-25 | 25-32 | >32 |

| Diamètre de la vis | M4,M5 | M5,M6 | M6, M8 | M8,M10 | M10,M12 |

La sélection est basée sur la taille de la force du processus de découpage et la structure du moule.

Les étapes de la sélection sont les suivantes :

(1) Calculer la force totale de découpage F total en fonction des caractéristiques de la structure du moule.

Lorsque l'on utilise le dispositif de décharge rigide et la méthode de décharge inférieure, la force totale du processus de découpage est.. :

Ftotal=F+FT

Lorsque le dispositif de décharge élastique et la méthode de décharge supérieure sont utilisés, la force totale du processus de découpage est :

Ftotal=F+FX+FD

Lorsque l'on utilise le dispositif de décharge élastique et la méthode de décharge inférieure, la force totale du processus de découpage est de.. :

Ftotal=F+FX+FT

(2) Vérifier les données de l'équipement en fonction de la puissance totale du processus de suppression, régler la pression nominale F de l'équipement ≥ FtotalIl s'agit ensuite de sélectionner l'équipement dans un premier temps et d'obtenir les paramètres pertinents de l'équipement.

(1) Vérifier la hauteur de fermeture

(2) Vérification de la taille de l'avion

(3) Vérifier la taille du trou de la poignée du moule

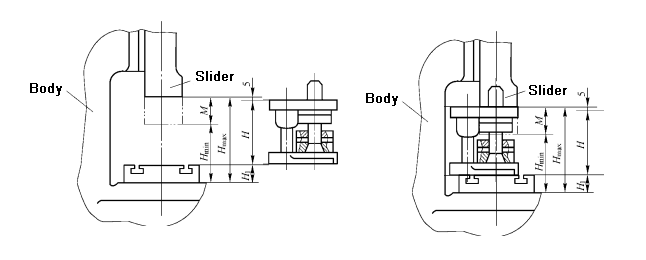

La hauteur de fermeture de la presse correspond à la distance entre la surface inférieure du curseur et la surface supérieure de la table lorsque le curseur est en position de limite inférieure. La hauteur de fermeture de la presse a une hauteur de fermeture maximale Hmax et une hauteur de fermeture minimale Hmin.

La hauteur de fermeture H du moule correspond à la distance entre le plan inférieur de la base inférieure du moule et le plan supérieur de la base supérieure du moule lorsque le moule se trouve au pôle inférieur de la position de travail.

Hmax-5mm≥H≥Hmin+10mm

Relation entre le moule et l'équipement