Vous êtes-vous déjà demandé comment une tôle plate pouvait être transformée en une pièce creuse complexe ? C'est possible grâce à l'emboutissage, un processus de formage fascinant. Dans cet article, nous allons nous plonger dans les subtilités de l'emboutissage, en explorant ses principes, ses défis et ses applications. Que vous soyez un ingénieur curieux ou un passionné de fabrication, rejoignez-nous pour découvrir les secrets de ce processus remarquable.

La définition de l'emboutissage

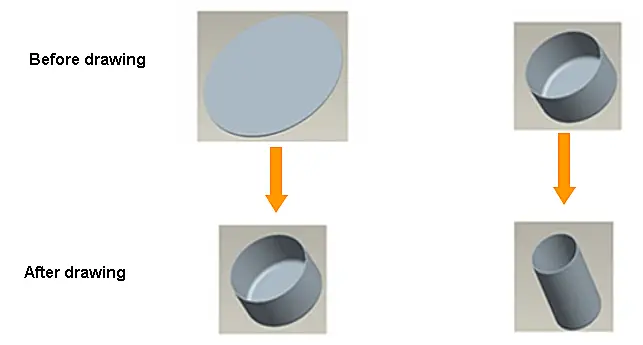

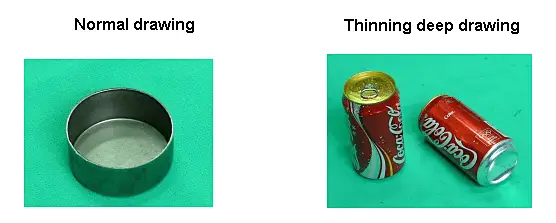

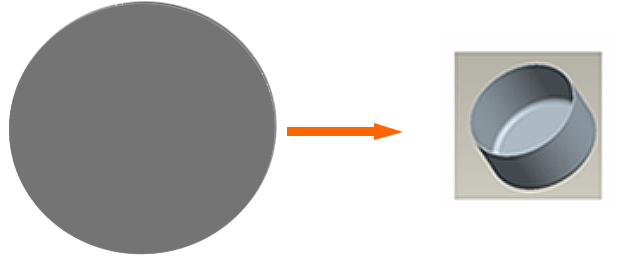

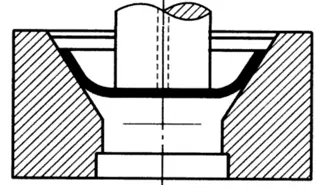

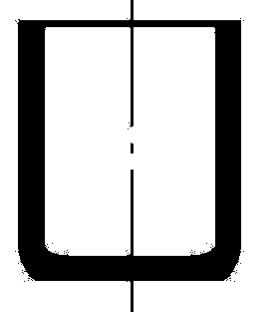

L'emboutissage est une méthode de transformation qui utilise une matrice d'emboutissage pour presser l'ébauche plate en diverses pièces creuses ouvertes ou pour transformer les pièces creuses fabriquées en d'autres formes de pièces creuses sous la pression d'une presse.

Le moule pour l'emboutissage est appelé moule d'emboutissage.

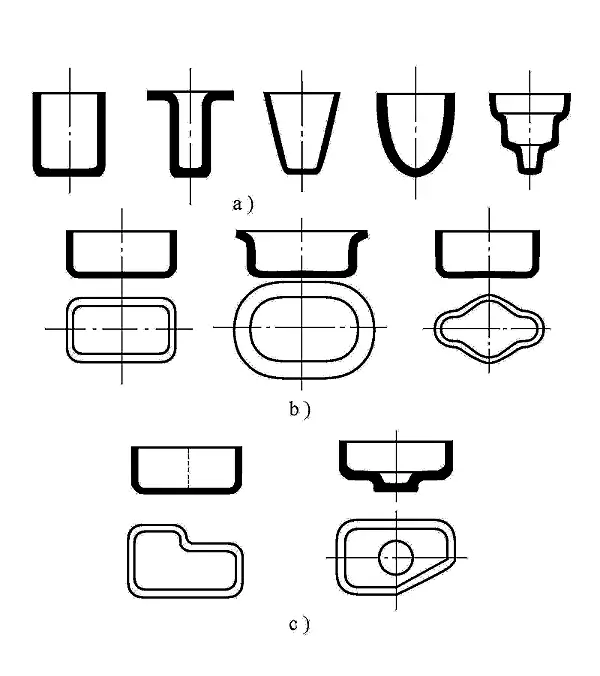

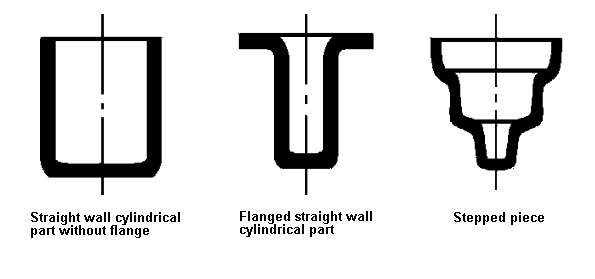

Types de pièces d'emboutissage

Emboutissage de pièces de forme plus complexe

L'emboutissage est le processus d'écoulement plastique des matériaux.

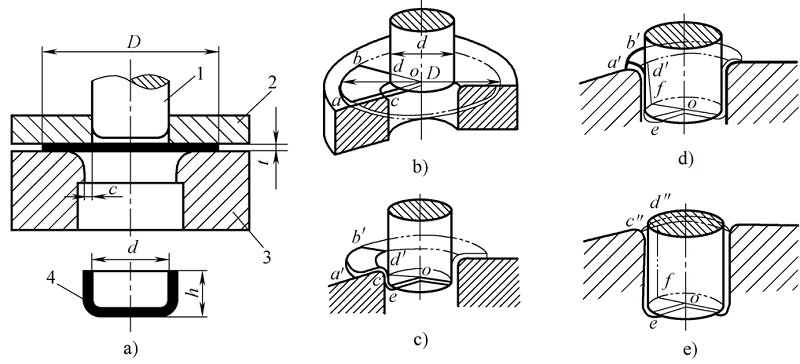

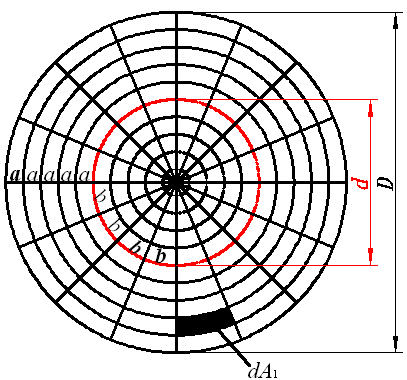

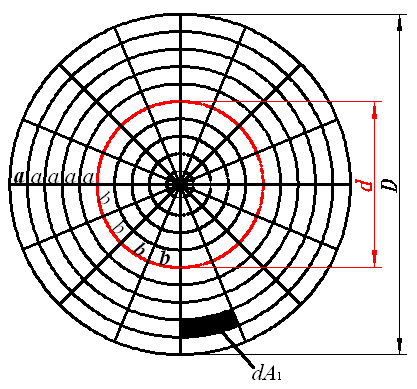

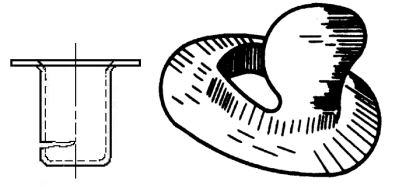

Comment transformer une ébauche ronde et plate en une pièce creuse ouverte sans moule ?

Avant l'aspiration profonde :

a=a=......=a

b=b=......=b

Epaisseur du matériau t

Après tirage au sort :

a<a1<a2<a3<a4<a5

b1=b2=... ...=b

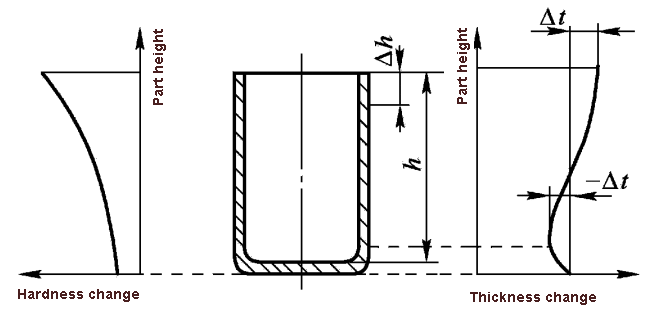

L'épaisseur du matériau varie en fonction de la hauteur, et la bouche s'épaissit.

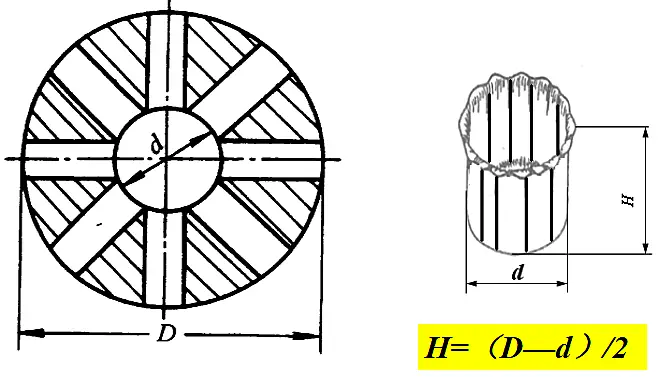

h>(D-d)/2

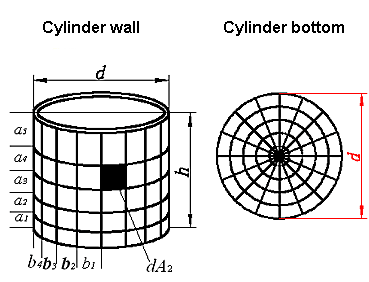

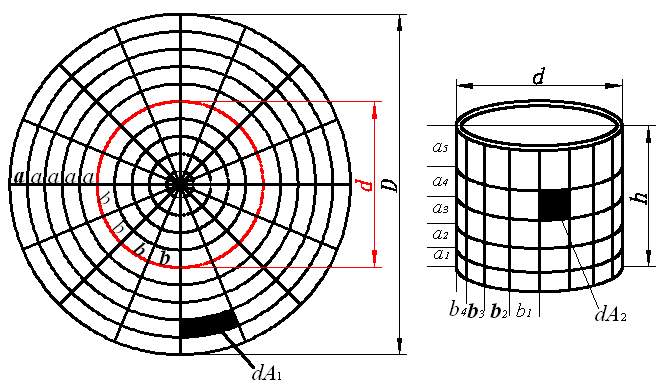

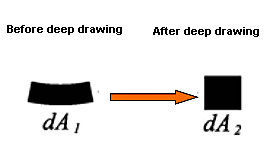

Changements avant et après le tirage au sort de la grille.

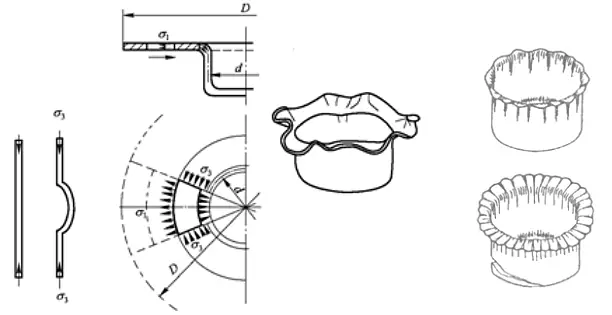

Forces exercées sur la grille lors de l'emboutissage

Variation de l'épaisseur de la tôle dans le sens de la hauteur

Caractéristiques de la déformation en profondeur :

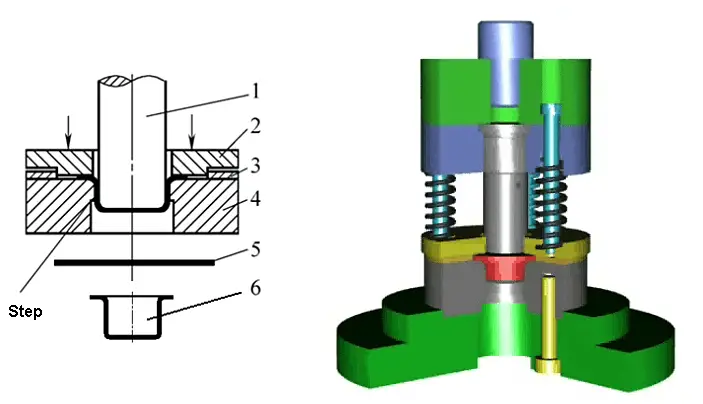

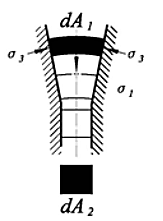

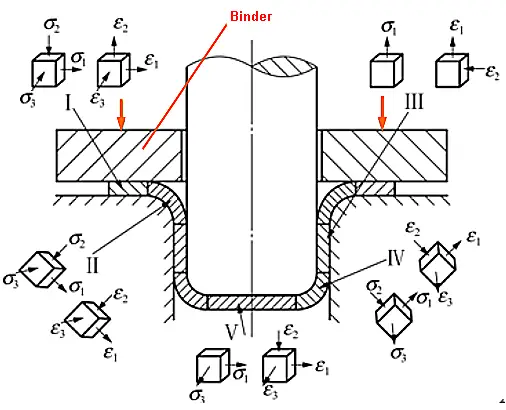

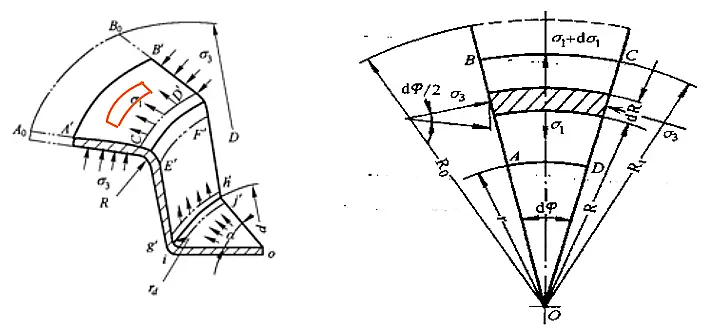

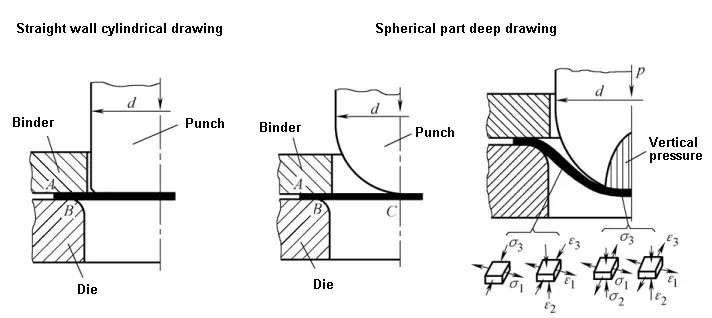

Prenons l'exemple du premier emboutissage d'une pièce cylindrique à paroi droite avec un porte-flanc.

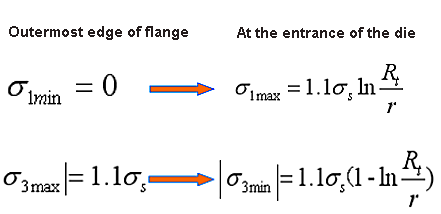

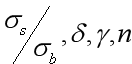

Les indices 1, 2 et 3 représentent les contraintes et déformations radiales, épaisses et tangentielles de la billette, respectivement.

1) Ignorer la contrainte dans la direction de l'épaisseur et ne pas tenir compte de l'écrouissage

2) Résoudre deux inconnues à partir des deux équations de la condition de déformation plastique et de la condition d'équilibre des forces.

Contrainte dans la zone de déformation

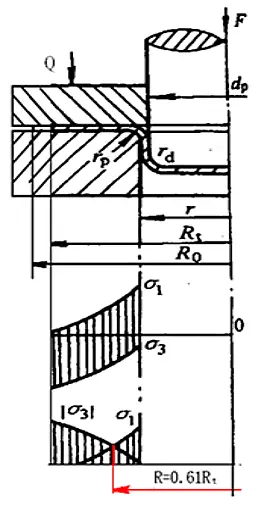

La plage de valeurs de R : [r ~ Rt], σ1 et σ3 changent à chaque instant du processus de dessin

Distribution des contraintes σ1 et σ3 dans la zone de déformation

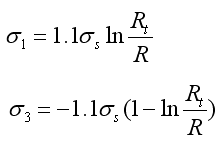

Lorsque Rt = 0,61R0, |σ1|=|σ3|

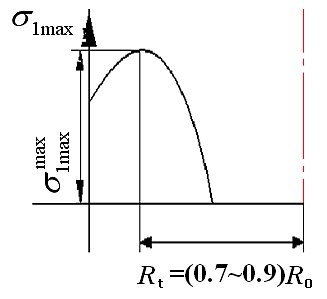

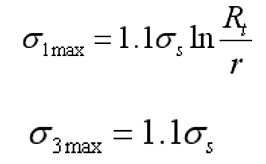

Variation de σ1max et σ3max lors de l'emboutissage

σ1max atteint la valeur maximale pendant le tirage lorsque Rt = (0.7 ~ 0.9) R0

Les principaux problèmes de qualité dans le processus de dessin :

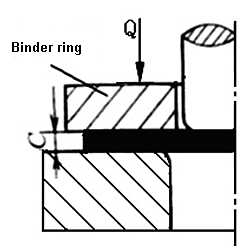

Le froissement désigne le phénomène de formation de rides irrégulières dans la zone de déformation de la bride le long de la direction tangentielle pendant la déformation par emboutissage.

En général, plus la largeur de la bride est importante, plus l'épaisseur est faible, plus le module d'élasticité et le module de durcissement du matériau sont faibles, plus la résistance à l'instabilité est faible et plus les plis sont faciles à former.

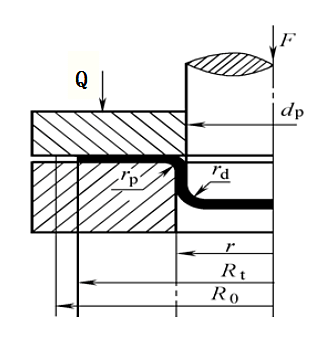

La mesure la plus efficace pour éviter les plis profonds dans la production réelle est d'utiliser une bague de maintien du flan et d'appliquer une force de maintien du flan appropriée Q

Quelques conclusions importantes sur les rides :

(1) Loi sur les plis : Il a été prouvé dans la pratique que les plis sont plus susceptibles de se produire lors du premier emboutissage d'une pièce cylindrique à paroi droite : la phase initiale de l'emboutissage profond.

(2) Mesures anti-froissement : utiliser l'anneau de maintien de l'ébauche pour appliquer la force de maintien de l'ébauche appropriée.

(3) Position des plis : la principale zone de déformation de l'emboutissage (zone de déformation de la bride)

Lorsque la contrainte de traction de la paroi de la bouteille dépasse la résistance à la traction du matériau de la paroi de la bouteille, la pièce étirée se rompt à la tangente du coin inférieur et de la paroi de la bouteille, la "section dangereuse".

Cela dépend principalement de :

(1) propriétés mécaniques des tôles

(2) coefficient de tirage m

(3) le rayon de l'angle de la matrice

(4) friction

(5) force du support vierge

La pratique fait ses preuves :

Lors du premier emboutissage de la pièce cylindrique à paroi droite, le moment le plus propice à l'apparition de la fissure est la phase initiale de l'emboutissage.

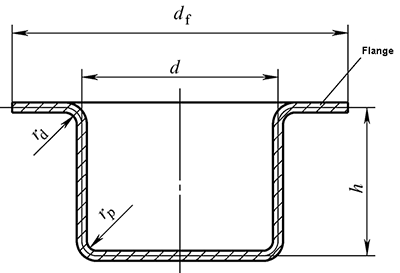

(1) Détermination de la forme et de la taille de l'ébauche

La base pour déterminer la forme et la taille de l'ébauche :

Principe de similarité des formes: La forme de l'ébauche avant l'emboutissage de la partie rotative du corps est similaire à la forme de la section transversale de la pièce après l'emboutissage.

En conséquence, la forme de l'ébauche utilisée pour la partie cylindrique est circulaire.

Principe de l'égalité des surfaces: Si l'épaisseur du matériau avant et après l'étirage est inchangée, la surface de l'ébauche avant et après l'étirage est approximativement égale.

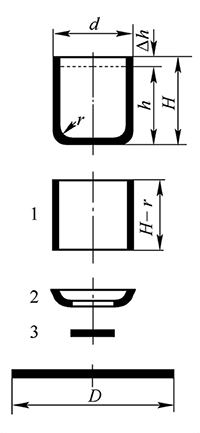

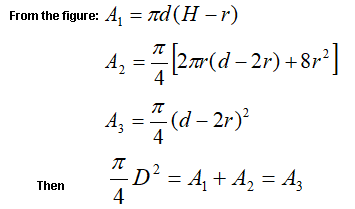

Étapes de calcul de la taille de l'ébauche :

1) Déterminer la marge d'élagage.

2) Calculez la surface de la pièce dessinée.

3) Selon le principe de l'égalité des surfaces, trouver le diamètre de l'ébauche.

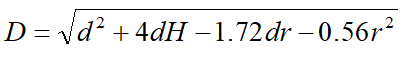

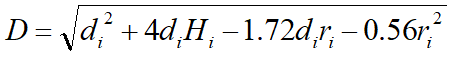

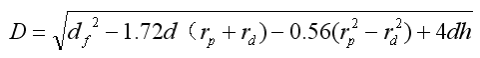

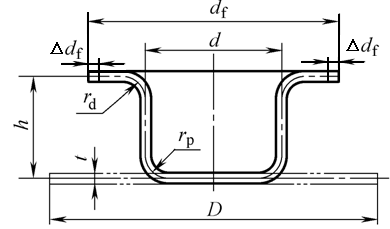

Formule de calcul de la taille de l'ébauche

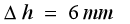

1) Vérifier le tableau 5-2 pour obtenir la marge d'ajustement △h

Tableau : Surépaisseur pour les pièces non bridées

| Hauteur d'emboutissage H | Hauteur d'emboutissage H/d | |||

| >0.5~0.8 | >0.8~1.6 | >16~2.5 | >2.5~4 | |

| ≤10 | 1 | 1.2 | 1.5 | 2 |

| >10~20 | 1.2 | 1.6 | 2 | 2.5 |

| >20~50 | 2 | 2.5 | 3.3 | 4 |

| >50~100 | 3 | 3.8 | 5 | 6 |

| >100~150 | 4 | 5 | 6.5 | 8 |

| >150~200 | 5 | 6.3 | 8 | 10 |

| >200~250 | 6 | 7.5 | 9 | 11 |

| >250 | 72 | 8.5 | 10 | 12 |

2) Calculer la surface

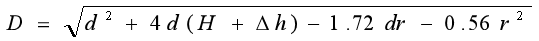

Le diamètre simplifié de l'ébauche est le suivant :

Note : Lorsque l'épaisseur de la tôle t<1mm, toutes les dimensions sont remplacées par les dimensions marquées, sinon les dimensions de la ligne médiane sont remplacées.

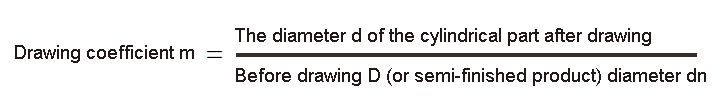

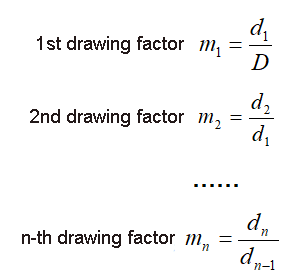

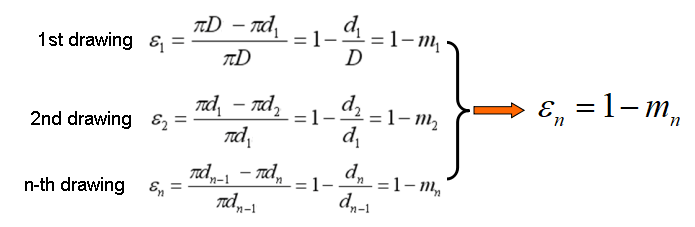

(2) Détermination du coefficient de tirage

1) La notion de coefficient de tirage

Relation entre le coefficient d'étirage et la déformation de l'étirage

En d'autres termes, la taille de m peut indirectement refléter l'ampleur de la déformation tangentielle.

L'importante conclusion du coefficient d'approfondissement :

2) Facteurs affectant le coefficient de tirage limite

① Matériau

② L'épaisseur relative de la feuille est importante et [m] peut être réduit.

③ En termes de moule (petit coefficient d'emboutissage)

④ Approfondissement des conditions de travail

La loi d'influence globale : Tout facteur susceptible d'augmenter la résistance de la section dangereuse de la zone de transmission des forces de la paroi du tube et de réduire la contrainte de traction dans la zone de transmission des forces de la paroi du tube réduira le coefficient d'emboutissage limite, et vice versa.

3) Détermination du coefficient de tirage limite

Les tableaux 5-3 et 5-4 présentent les coefficients d'emboutissage limites pour chaque emboutissage de pièces cylindriques sans bride.

Tableau : Le rapport d'étirement limite de la pièce cylindrique avec rebord (08, 10, 15Mn, et H62).

| Coefficient d'emboutissage | Epaisseur relative t/D*100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Tableau : Coefficient d'emboutissage ultime des pièces cylindriques sans porte-flan (08, 10 & 15Mn)

| Epaisseur relative t/D*100 | Coefficient d'emboutissage à chaque fois | |||||

| m1 | m2 | m3 | m4 | m5 | m6 | |

| 1.5 | 0.65 | 0.80 | 0.84 | 0.87 | 0.90 | – |

| 2.0 | 0.60 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 2.5 | 0.55 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 3.0 | 0.53 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| >3 | 0.50 | 0.70 | 0.75 | 0.78 | 0.82 | 0.85 |

Afin d'améliorer la stabilité du processus et la qualité des pièces, des coefficients d'emboutissage légèrement supérieurs au coefficient d'emboutissage limite [mnLe [...] doit être utilisé dans la production réelle pour l'emboutissage.

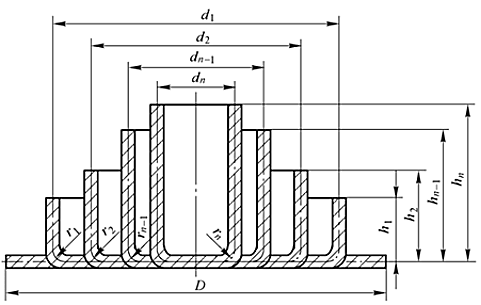

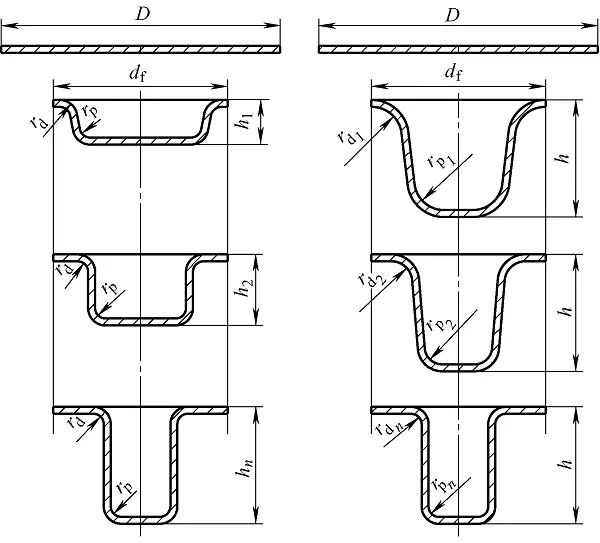

(3) Détermination des délais de tirage

Lorsque [mtotal]> [m1Dans le cas contraire, il est nécessaire d'effectuer plusieurs dessins.

Il existe plusieurs façons de déterminer le nombre de dessins profonds :

Étapes pour calculer le nombre de méthodes d'emboutissage :

1) Vérifier le coefficient de tirage limite [mnde chaque temps du tableau 5-3 ou du tableau 5-4.

2) Calculer le diamètre ultime de chaque dessin à tour de rôle, c'est-à-dire

d1=[m1 ]D;

d2=[m2 ]d1;

...;

dn=[mn]dn-1;

3) Lorsque dn≤d, le nombre de calculs n est le nombre de dessins profonds.

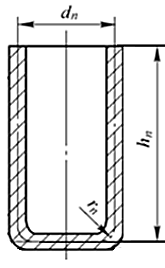

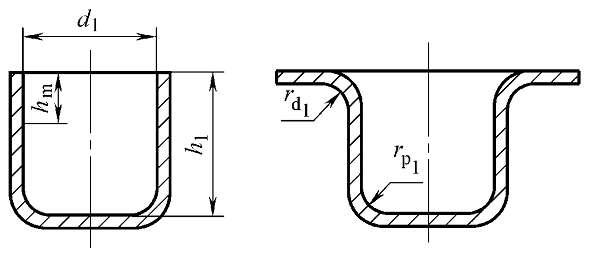

4) Détermination de la taille du processus de dessin

1) Diamètre du produit semi-fini

D'après les tableaux 5-3 et 5-4, le coefficient de tirage limite [mnde chaque dessin est trouvé, et il est agrandi et ajusté de manière appropriée pour obtenir le coefficient de dessin réel mn.

Les principes de l'ajustement sont les suivants :

1)Ensure que mtotal=m1m2...mn=

2)Make m1<m2<...mn<1

Enfin, calculer le diamètre de chaque processus en fonction du coefficient d'étirement ajusté :

d1=m1D;d2=m2d1;...;dn=mndn-1=d

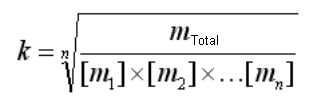

Amplification facteur k

Lors du calcul du diamètre du produit semi-fini selon la méthode ci-dessus, il est nécessaire d'essayer à plusieurs reprises de prendre les valeurs de m1, m2, m3, ..., mnce qui est fastidieux. En fait, le coefficient de tirage à la limite peut être augmenté d'un multiple k approprié.

Dans la formule, n est le nombre de dessins profonds.

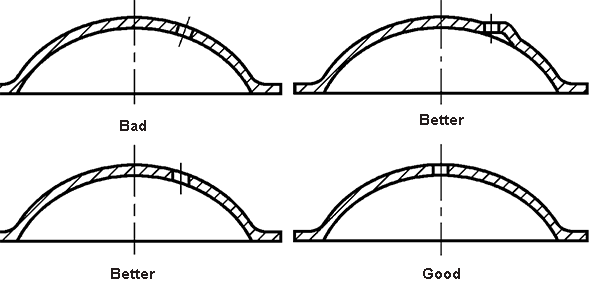

2) Rayon de l'angle inférieur arrondi rn

Le rayon du congé de raccordement rn au fond du cylindre est le rayon du congé de raccordement rp de la filière profonde de ce processus.

La méthode de détermination est la suivante :

En général, à l'exception du processus d'emboutissage, rpi = rdi est préférable.

Pour le dernier processus de dessin :

Lorsque le rayon du congé de la pièce r≥t, alors rpn = r ;

Lorsque le rayon du congé de la pièce est r <t, alors rpn> t est pris. Une fois le dessin terminé, r est obtenu par le processus de façonnage.

3) Calcul de la hauteur de la partie du processus Hi

En partant du principe que la surface des pièces après emboutissage est égale à la surface de la billette, on obtient la formule suivante pour le calcul de la hauteur des pièces.

Avant le calcul, il convient de déterminer le rayon de l'angle inférieur de chaque pièce.

Hi est résolu par la formule de calcul du diamètre de l'ébauche :

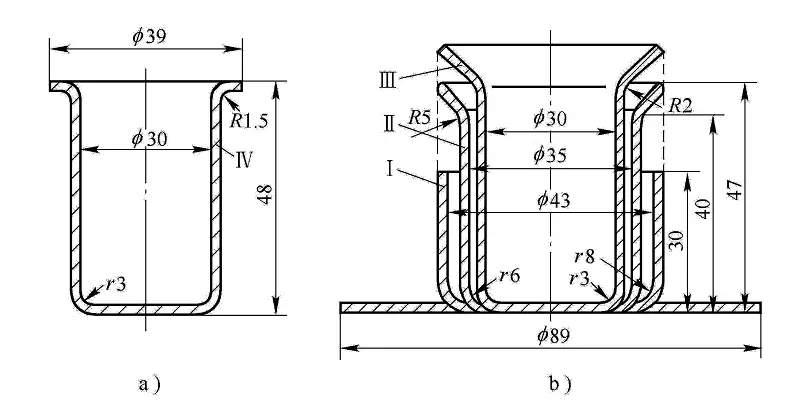

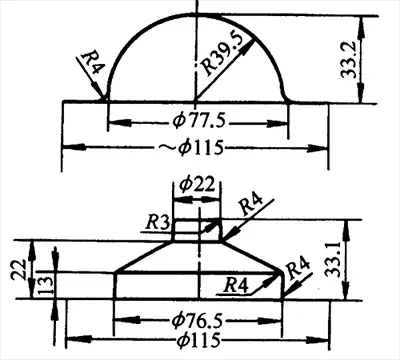

Exemple de calcul du processus d'emboutissage

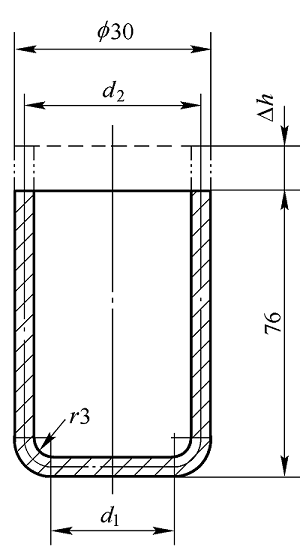

Exemple 4.1 Trouver la taille de l'ébauche de la pièce cylindrique illustrée dans la figure et les dimensions de chaque processus d'emboutissage. Le matériau est de l'acier 10 et l'épaisseur de la tôle est t = 2 mm.

Solution :

Comme t> 1mm, il est calculé en fonction de l'épaisseur et du diamètre de la plaque.

(1) Calculer le diamètre de la billette

En fonction de la taille de la pièce, sa hauteur relative est de

Consultez le tableau 5-2 pour connaître la marge de coupe.

Le diamètre de la bille est de

Substituer les conditions connues dans la formule ci-dessus pour obtenir D = 98.2mm, ici D = 98mm

(2) Déterminer le nombre de tirages profonds

L'épaisseur relative de l'ébauche est de

Selon le tableau 5-1, la bague de maintien de l'ébauche peut être utilisée ou non, mais pour l'assurance, la bague de maintien de l'ébauche est toujours utilisée pour le premier dessin.

Tableau : Utilisation d'un anneau de reliure (cavité plate)

| Méthode d'étirement | Premier étirement | Étirements ultérieurs | ||

| (t/D)×100 | m1 | (t/D)×100 | mn | |

| Utilisation d'un anneau de bridage | <1.5 | <0.60 | <1 | <0.80 |

| Utilisation facultative d'un anneau de bridage | 1.5~2.0 | 0.6 | 1~1.5 | 0.8 |

| Sans anneau de bridage | >2.0 | >0.60 | >1.5 | >0.80 |

Selon t/D=2.0%, vérifier le tableau 5-3 pour obtenir le coefficient d'emboutissage ultime pour chaque processus d'emboutissage:[m1 ]=0.50,[m2 ]=0.75,[m3 ]=0.78,[m4 ]=0.80,...

Tableau : Coefficient d'emboutissage limite du porte-flanches pour pièces cylindriques (08, 10, 15Mn et H62)

| Rayon d'angle | Épaisseur relative de la feuille t/D*100 | |||||

| 2~15 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

C'est pourquoi,

d1=[m1 ]D=0.50×98mm=49.0mm

d2= [m2 ]d1=0.75×49.0mm=36.8mm

d3= [m3 ]d2=0.78×36.8mm=28.7mm

d4= [m4 ]d3=0.8×28.7mm=23mm

En ce moment,

d4=23mm<28mm, il faut donc le dessiner 4 fois.

Tableau : Valeur du coefficient K1 pour le premier emboutissage de pièces cylindriques (nuances d'acier 08 à 15)

| Epaisseur relative(t/D0)×100 | Coefficient de premier emboutissage (m1) | |||||||||

| 0.45 | 0.48 | 0.50 | 0.52 | 0.55 | 0.60 | 0.65 | 0.70 | 0.75 | 0.80 | |

| 5.0 | 0.95 | 0.85 | 0.75 | 0.65 | 0.60 | 0.50 | 0.43 | 0.35 | 0.28 | 0.20 |

| 2.0 | 1.10 | 1.00 | 0.90 | 0.80 | 0.75 | 0.60 | 0.50 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.10 | 1.00 | 0.90 | 0.80 | 0.68 | 0.56 | 0.47 | 0.37 | 0.30 | |

| 0.8 | 1.10 | 1.00 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | 0.33 | ||

| 0.5 | 1.10 | 1.00 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | ||||

| 0.1 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | |||||

Tableau : Valeur du coefficient K1 pour le premier emboutissage de pièces cylindriques (nuances d'acier 08 à 15)

| Epaisseur relative(t/D0)×100 | Coefficient d'emboutissage de la deuxième fois (m2) | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.80 | 0.82 | 0.85 | 0.88 | 0.90 | 0.92 | |

| 5.0 | 0.85 | 0.70 | 0.60 | 0.50 | 0.42 | 0.32 | 0.28 | 0.20 | 0.15 | 0.12 |

| 2.0 | 1.10 | 0.90 | 0.75 | 0.60 | 0.52 | 0.42 | 0.32 | 0.25 | 0.20 | 0.14 |

| 1.2 | 1.10 | 0.90 | 0.75 | 0.62 | 0.52 | 0.42 | 0.30 | 0.25 | 0.16 | |

| 0.8 | 1.00 | 0.82 | 0.70 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.10 | 0.90 | 0.76 | 0.63 | 0.50 | 0.40 | 0.30 | 0.20 | ||

| 0.2 | 1.00 | 0.85 | 0.70 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.10 | 1.00 | 0.82 | 0.68 | 0.55 | 0.40 | 0.30 | |||

(3) Détermination de la taille de chaque processus de dessin

Le diamètre de chaque partie du processus est

d1=k[m1 ]D=1.051185×0.50×98mm=51.51mm

d2=k[m2 ]d1=1.051185×0.75×51.51mm=40.61mm

d3=k[m3 ]d2=1.051185×0.78×40.61mm=33.30mm

d4=k[m4 ]d3=1.051185×0.80×33.30mm≈28mm

Le rayon du congé au bas de chaque partie de processus prend les valeurs suivantes :

r1=8mm,r2=5mm,r3=4mm,r4=4mm

La hauteur de chaque élément du processus est ......

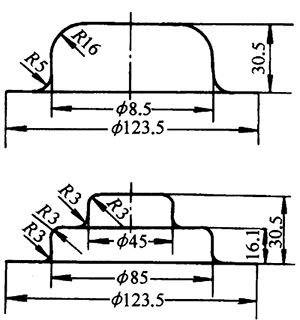

(4) Croquis de la partie processus

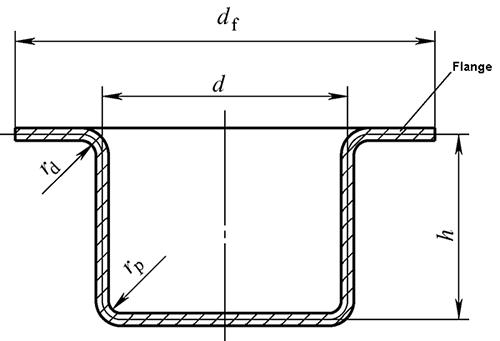

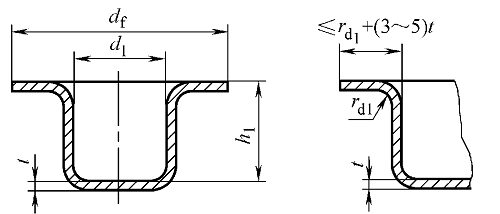

La pièce cylindrique à collerette peut être considérée comme un produit semi-fini lorsque la pièce cylindrique sans collerette est étirée jusqu'à un certain point au milieu et arrêtée.

Même dessin que le tube sans bride :

(1) Classification et caractéristiques de déformation des pièces cylindriques à bride

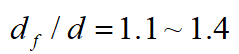

1) Pièces cylindriques à bride étroite

Cylindre à bride étroite :

La méthode d'emboutissage et la méthode de calcul du processus sont les mêmes que celles des pièces cylindriques sans rebord.

2) Pièces cylindriques à large bride

df/d>1.4

La méthode d'emboutissage et le calcul du processus sont différents de ceux des pièces cylindriques sans bride.

(2) Méthode d'emboutissage de la partie cylindrique à large rebord

df/d>1.4

Rappel spécial :

Quelle que soit la méthode d'emboutissage, la taille de la bride doit être obtenue lors du premier emboutissage. La hauteur du poinçon entrant dans la cavité doit être strictement contrôlée.

(3) Calcul du processus pour les pièces cylindriques à large rebord

1) Détermination de la taille de l'ébauche de la bride large

Déploiement des flans : calculé selon la méthode de calcul des flans pour les pièces cylindriques sans rebord, c'est-à-dire que la surface des flans est calculée selon le principe de l'égalité des surfaces.

Lorsque rp=rd=r,

df contient la marge de rognage △df

2) Déformation des pièces cylindriques à larges brides

Le degré de déformation des pièces cylindriques à large rebord ne peut pas être mesuré uniquement par le coefficient d'emboutissage.

Le nombre de temps de tirage est déterminé en fonction du coefficient de tirage et de la hauteur relative des pièces.

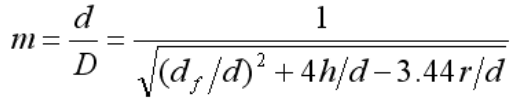

Tableau 5-7 Coefficient d'emboutissage à la première limite d'une large bride

(3) Juger si elle peut être tirée en une seule fois

A partir du coefficient de tirage et de la hauteur relative, trouver le coefficient de tirage total m et la hauteur relative totale h/d, trouver le coefficient de tirage limite [m1] et la hauteur relative [h1/d1] qui sont autorisés pour la première fois, et comparer : mtotal> [m1], h/d≤[h1/d1Dans le cas contraire, il est nécessaire d'effectuer plusieurs tirages en profondeur.

(4) Détermination du nombre de dessins profonds : il peut encore être calculé à l'aide de l'algorithme d'extrapolation.

(5) Détermination de la taille du produit semi-fini

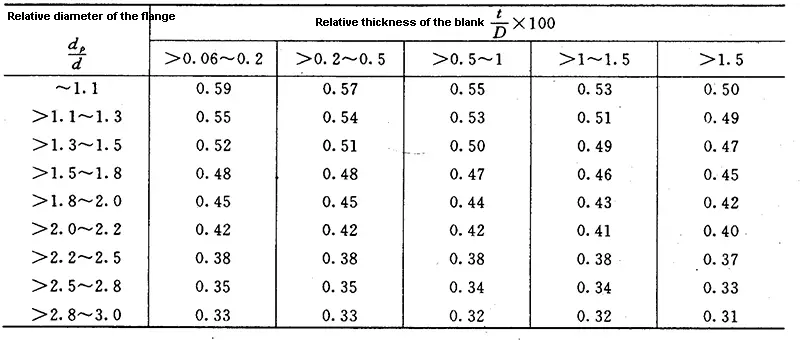

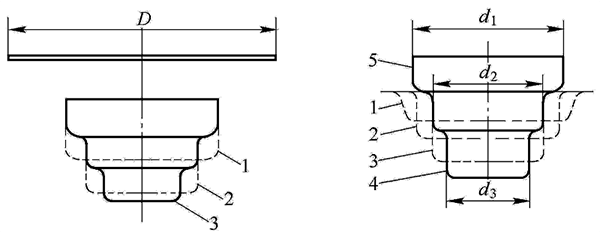

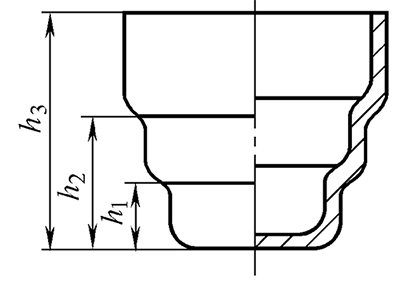

3.Dessin en profondeur de pièces cylindriques étagées

Caractéristiques de déformation :

L'emboutissage de la pièce étagée est fondamentalement le même que celui de la pièce cylindrique, et chaque étape est équivalente à l'emboutissage de la pièce cylindrique correspondante.

(1) Déterminer s'il est possible d'effectuer un emboutissage en une seule fois

Le rapport entre la hauteur de la pièce h et le diamètre minimal dn.

Si h/dn≤[h1/d1Si l'on ne peut pas le tirer, il peut être tiré une seule fois, sinon il peut être tiré plusieurs fois. [h1/d1Le tableau 5-5 présente les données relatives à l'utilisation de l'énergie [...].

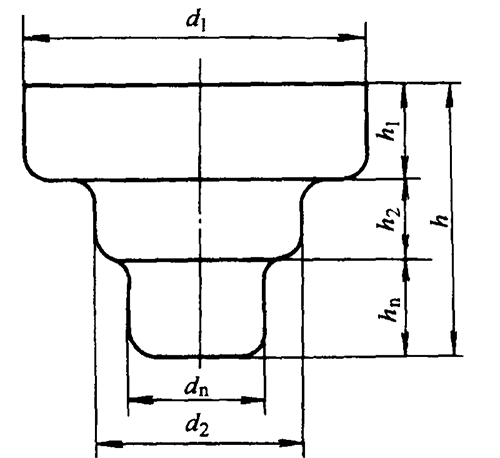

Tableau : Hauteur relative maximale h1/d1 des pièces cylindriques à large rebord pour le premier étirement (acier 08, 10)

Unité:mm

| Diamètre relatif dconvexe/d | Épaisseur relative de la feuille t/D×100 | ||||

| <2~1.5 | <1.5~1.0 | <1.0~0.5 | <0.5~0.2 | <0.2~0.06 | |

| ≤1.1e | 0.75~0.90 | 0.65~0.82 | 0.50~0.70 | 0.50~0.62 | 0.45~0.52 |

| >1.1~1.3 | 0.65~0.80 | 0.56~0.72 | 0.45~0.60 | 0.45~0.52 | 0.40~0.47 |

| >1.3~1.5 | 0.58~0.70 | 0.50~0.63 | 0.42~0.54 | 0.40~0.48 | 0.35~0.42 |

| >1.5~1.8 | 0.48~0.58 | 0.42~0.53 | 0.37~0.44 | 0.34~0.39 | 0.29~0.35 |

| >1.8~2.0 | 0.42~0.51 | 0.36~0.46 | 0.32~0.38 | 0.29~0.34 | 0.25~0.30 |

| >2.0~2.2 | 0.35~0.45 | 0.31~0.40 | 0.27~0.33 | 0.25~0.29 | 0.22~0.26 |

| >2.2~2.5 | 0.28~0.35 | 0.25~0.32 | 0.22~0.27 | 0.20~0.25 | 0.17~0.21 |

| >2.5~2.8 | 0.22~0.27 | 0.19~0.24 | 0.17~0.21 | 0.15~0.18 | 0.13~0.16 |

| >2.8~3.0 | 0.18~0.22 | 0.16~0.20 | 0.14~0.17 | 0.12~0.15 | 0.10~0.13 |

Tableau : La hauteur relative maximale (h/d) pour les pièces cylindriques embouties sans bride.

| Temps d'emboutissage (n) | Épaisseur relative de l'ébauche t/D×100 | |||||

| 2~1.5 | <1.5~1 | <1~0.6 | <0.6~0.3 | <0.3~0.15 | <0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.70~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.60~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2.0 | 2.0~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2.0 |

Remarque :

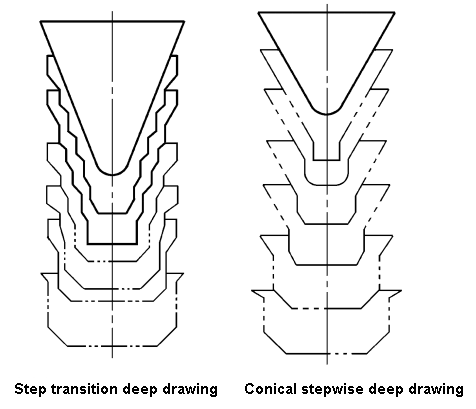

(2) Détermination de la méthode d'emboutissage pour les pièces étagées

1) Lorsque le rapport entre le diamètre de deux marches adjacentes (dn/dn-1) est supérieur au coefficient d'emboutissage limite de la pièce cylindrique correspondante, chaque étape forme un pas, du grand pas au petit pas, le nombre de fois profond est le nombre de pas.

2) Si le rapport des diamètres de deux marches adjacentes (dn/dn-1) est inférieur au coefficient d'emboutissage limite de la pièce cylindrique correspondante, la méthode d'emboutissage est basée sur la pièce à large rebord, qui est emboutie du petit au grand pas.

Méthode d'emboutissage d'une pièce à gradins peu profonds

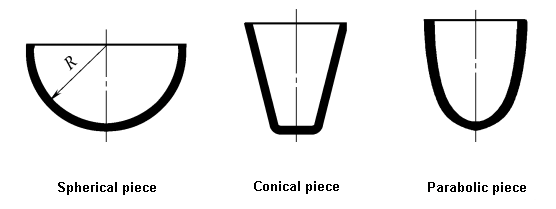

Caractéristiques de l'emboutissage profond des pièces rotatives à paroi non droite :

(1) Lors de l'approfondissement de la partie du corps rotatif à paroi non droite, la partie de la bride située sous l'anneau de maintien de l'ébauche et la partie suspendue dans l'ouverture de la filière sont des zones de déformation.

(2) Le processus d'emboutissage des pièces de carrosserie rotatives à paroi non droite est une combinaison de déformation par emboutissage et de déformation par renflement.

(3) La déformation par bombement est principalement localisée à proximité du fond de la matrice de poinçonnage.

Le froissement est devenu un problème majeur à résoudre dans le dessin de ces pièces. En particulier, le plissement de la partie suspendue - le plissement intérieur - est un problème majeur.

Des mesures qui ne se froissent pas et ne se cassent pas

Le coefficient de tirage est constant et ne peut pas être utilisé comme base pour la conception du processus.

m=0.707

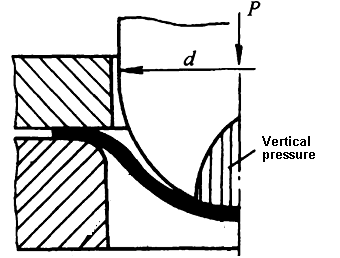

Méthode d'emboutissage de pièces sphériques

L'emboutissage est plus difficile que les pièces sphériques

Les méthodes de dessin les plus courantes sont les suivantes :

(1) Paraboloïde peu profond (h/d <0,5 ~ 0,6). Comme son rapport hauteur/diamètre est presque sphérique, la méthode d'emboutissage est la même que pour les pièces sphériques.

(2) Paraboloïde profond (h/d> 0,5 ~ 0,6). La difficulté d'approfondissement s'est accrue. À l'heure actuelle, pour que la partie centrale de l'ébauche soit proche du moule sans se plisser, un moule avec des nervures d'emboutissage profondes est généralement utilisé pour augmenter la contrainte de traction radiale.

Dessin profond de paraboloïdes profonds

La méthode d'approfondissement dépend de:h/d2,α

Méthode d'emboutissage du cône

(1) Pour les pièces coniques peu profondes (h / d2 <0,25 ~ 0,30, α = 50 ° ~ 80 °), il peut être dessiné en une seule fois.

(2) Pour les pièces coniques moyennes (h / d2 = 0,30 ~ 0,70, α = 15 ° ~ 45 °), la méthode d'étirage dépend de l'épaisseur relative du matériau :

1) Lorsque t / D> 0,025, la bague d'obturation peut être utilisée pour un dessin unique.

2) Lorsque t / D = 0,015 ~ 0,20, il peut être étiré en une seule fois, mais des mesures telles que l'anneau de maintien de l'ébauche, les nervures d'emboutissage et l'ajout de brides de traitement sont nécessaires.

3) Lorsque t / D <0,015, il est facile de faire des plis parce que le matériau est fin. Il est nécessaire d'utiliser un moule de support vierge et de le dessiner deux fois.

(3) Pour les pièces fortement coniques (h / d2> 0,70 ~ 0,80, α≤10 ° ~ 30 °), adopter :

1) Méthode d'emboutissage par transition d'étape

2) Dessin profond par étapes de la surface du cône

Méthode de formage en profondeur d'une pièce à cône élevé

La partie en forme de boîte est une partie du corps qui ne tourne pas. Lorsque l'emboutissage est déformé, la partie arrondie équivaut à l'emboutissage d'une pièce cylindrique, et la partie droite équivaut à une déformation par flexion.

Avant déformation :

Δl1=Δl2=Δl3

Δh1=Δh2=Δh3

Après déformation :

Δh1<Δh1′<Δh2′<Δh3′

Δl1>Δl1′>Δl2′>Δl3′

Caractéristiques de dessin des pièces en forme de boîte :

(1) Le matériau dans la zone de déformation de la bride est soumis à l'effet combiné d'une contrainte de traction radiale et d'une contrainte de compression tangentielle, ce qui entraîne une déformation radiale et une déformation profonde par compression tangentielle. La répartition des contraintes et des déformations est inégale, les coins arrondis étant les plus importants et les bords droits les plus petits.

(2) L'ampleur de la déformation du bord droit et du congé dans la zone de déformation est différente.

(3) Le degré d'influence mutuelle entre la partie à bords droits et la partie à coins arrondis varie en fonction de la forme de la boîte.

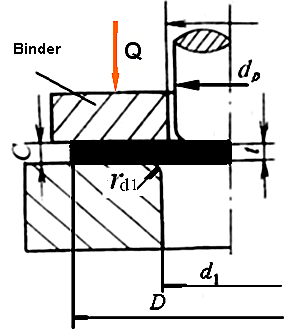

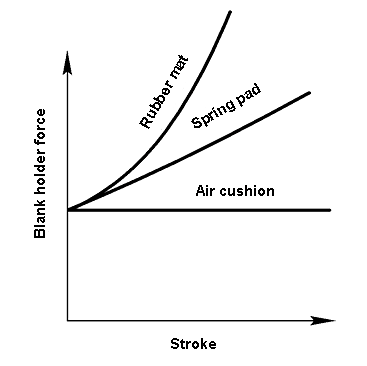

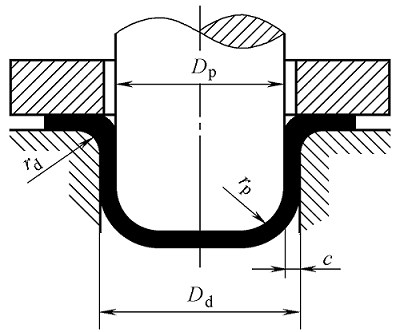

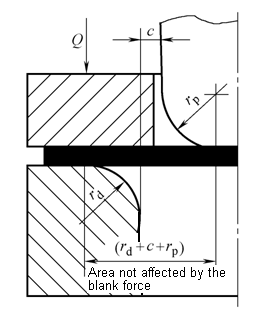

(1) Force de maintien du blanc

La force de maintien de l'ébauche Q est fournie par un dispositif de maintien de l'ébauche prévu dans un moule.

La force de maintien de l'ébauche Q générée par le porte-ébauche doit être aussi faible que possible afin de garantir que la zone de déformation ne se plisse pas.

La force de maintien de l'ébauche nécessaire pour l'emboutissage de pièces de toutes formes : Q = Aq

Dans la formule :

Force de maintien de la pièce brute pour les pièces cylindriques à paroi droite

Pour la première fois, l'emboutissage profond de pièces cylindriques à paroi droite :

Emboutissage profond de pièces cylindriques à paroi droite dans le processus suivant :

(2) Supports pour vierges

La fonction du porte-plaquette est d'empêcher la formation de plis dans la zone de déformation profonde.

En fonction de la source de la force exercée sur le porte-flanc, il existe deux types de dispositifs de porte-flanc :

Porte-blanc élastique

Exemple d'application d'un support élastique pour vierges

Anneau à 7 flancs

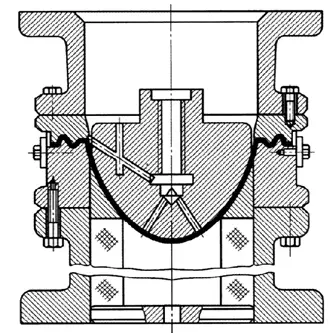

Porte-flanc rigide sur presse à double action

Anneau à 4 cavités

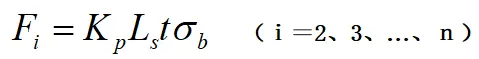

Pour les pièces cylindriques, elliptiques et en forme de boîte, la force d'étirement est de 1,5 % :

Pour les presses à simple effet, la pression nominale de l'équipement doit être conforme :

FE > Fi + Q

Pour les presses à double effet, le tonnage de l'équipement doit être conforme :

Fintérieur > Fi

Fextérieur > Q

Soyez attentifs :

Lorsque la course de travail du dessin est importante, en particulier lorsque le dessin de découpage est combiné, la courbe de force du processus doit être inférieure à la courbe de pression admissible du coulisseau de la presse.

Dans la production réelle, la pression nominale Fpression de la presse peut être déterminée par la formule suivante :

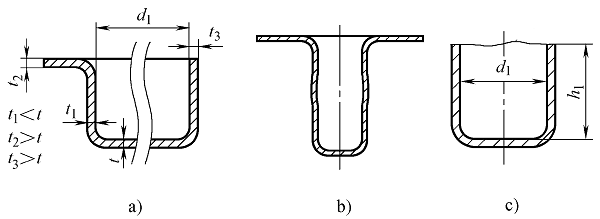

L'aptitude à la transformation de la pièce étirée fait référence à l'adaptabilité de la pièce étirée au processus d'étirage.

L'analyse visant à déterminer si une pièce emboutie est adaptée à l'emboutissage profond est principalement basée sur la forme structurelle, la taille, dimensionnementLa conception d'un produit, du point de vue de sa transformation, doit tenir compte de la précision et de la sélection des matériaux de la pièce emboutie.

(1) La forme de la partie dessinée doit être aussi simple et symétrique que possible, et elle doit être dessinée le plus tôt possible. Essayez d'éviter les changements brusques de forme.

2) Erreur de forme de la partie dessinée

La hauteur des pièces dessinées doit être réduite autant que possible et les pièces doivent être dessinées le plus loin possible.

Bride d'un cylindre à paroi droite et à bride

Le diamètre doit être contrôlé à :

d1 + 12t ≤ df ≤ d1+25t

Cylindre à paroi droite et à large bride :

df ≤ 3d1, h1 ≤ 2d1

La largeur de la bride de la pièce dessinée doit être aussi cohérente que possible et similaire à la forme du contour de la pièce dessinée.

Coins arrondis des fonds et des parois, des brides et des parois des pièces embouties

Le rayon doit satisfaire :

rp1 ≥ t, rd1 ≥ 2t, rc1 ≥ 3t

Dans le cas contraire, il convient d'ajouter les interventions de chirurgie plastique.

Le trou dans la pièce à dessiner est généralement percé une fois le dessin terminé.

Dimensionnement de la hauteur de l'échelle

Nécessaire :

1) S'il s'agit d'une pièce peu profonde qui peut être formée en un seul dessin, le processus composite de découpage et d'emboutissage est utilisé pour la compléter.

2) Pour les pièces à fort emboutissage, l'emboutissage en une seule étape peut être utilisé lorsque la taille du lot n'est pas importante ; lorsque la taille du lot est importante et que la taille des pièces embouties n'est pas importante, l'emboutissage progressif avec bande peut être utilisé.

3) Si la taille de la pièce dessinée est importante, il n'est généralement possible d'utiliser que le marquage en une seule étape.

4) Lorsque les pièces à dessiner ont des exigences de précision plus élevées ou qu'il faut dessiner un petit rayon d'angle, il est nécessaire d'ajouter un processus de façonnage après l'emboutissage.

5) Les processus de découpage et de poinçonnage des pièces embouties peuvent généralement être réalisés en combinaison.

6) Sauf que le trou inférieur de la pièce d'emboutissage peut être composé de mise à blanc et le dessin, les trous et les rainures de la partie de la bride et de la partie de la paroi latérale de la partie du dessin doivent être poinçonnés après le processus de dessin.

7) Si d'autres procédés de formage (tels que le pliage, le retournement, etc.) sont nécessaires pour compléter la forme de la pièce dessinée, d'autres processus d'emboutissage doivent être effectués après la fin du dessin.

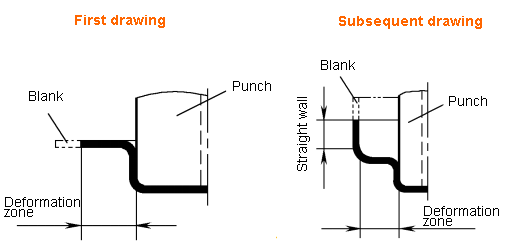

Caractéristiques de l'emboutissage ultérieur :

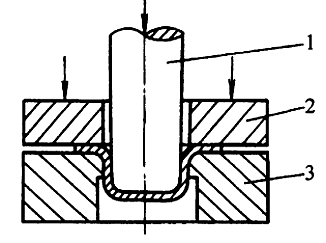

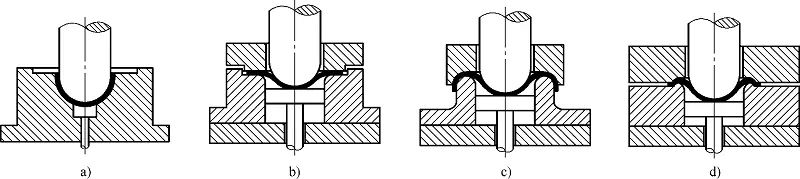

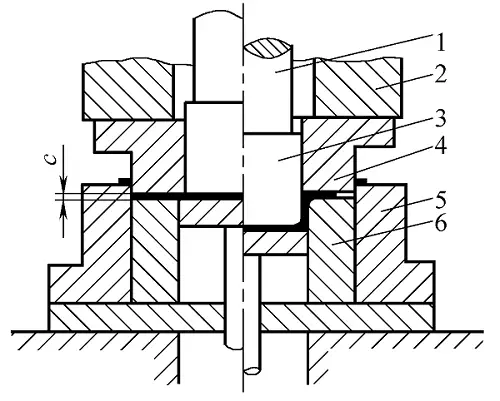

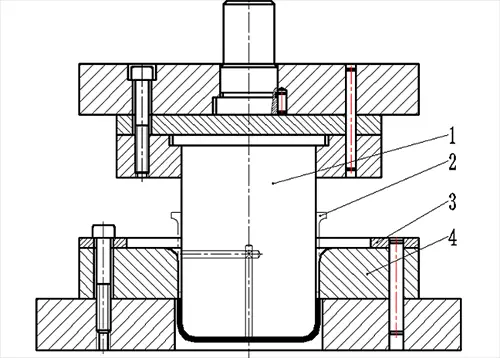

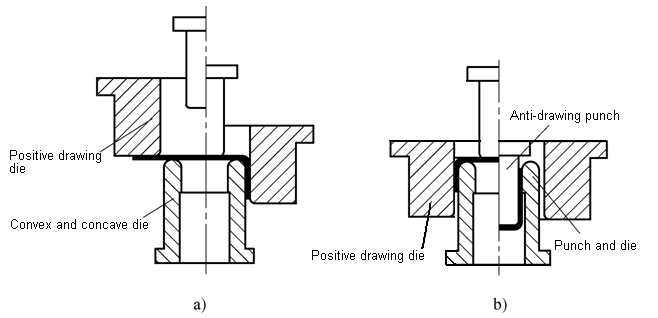

(1) Filière d'emboutissage simple sans support d'ébauche

(2) Filière d'étirage avec support d'ébauche

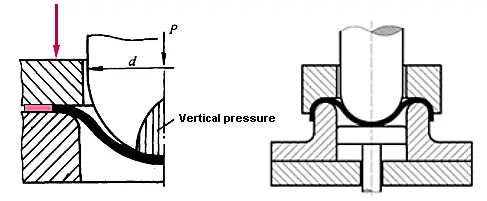

1) Filière de dessin formel

2) Filière d'emboutissage inversée

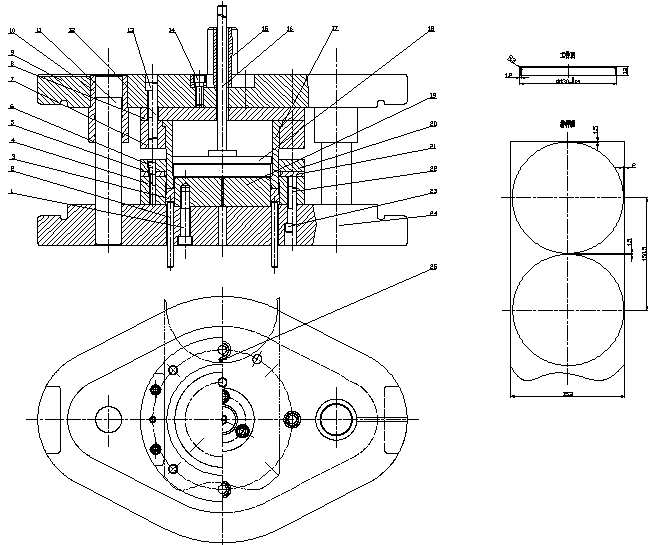

(3) Découpage et emboutissage d'une matrice composite

(4) Filière d'emboutissage avec support rigide pour les pièces brutes

(1) Filière de tirage positif

1) Pas de support vierge

2) Avec support vierge

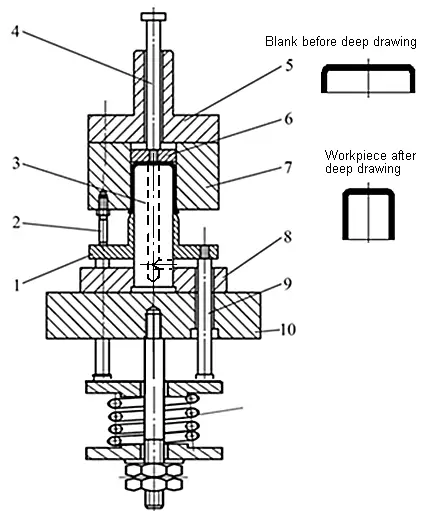

(2) Filière d'emboutissage inversée

1) Pas de support vierge

2) Le support de l'ébauche se trouve sur la matrice supérieure.

3) Le support vierge se trouve dans le filière inférieure

Filière de dessin simple pour la première fois sans support vierge

Première matrice de dessin formel avec support vierge

Première matrice d'emboutissage à l'envers avec porte-objet

Découpage et emboutissage d'une matrice composite

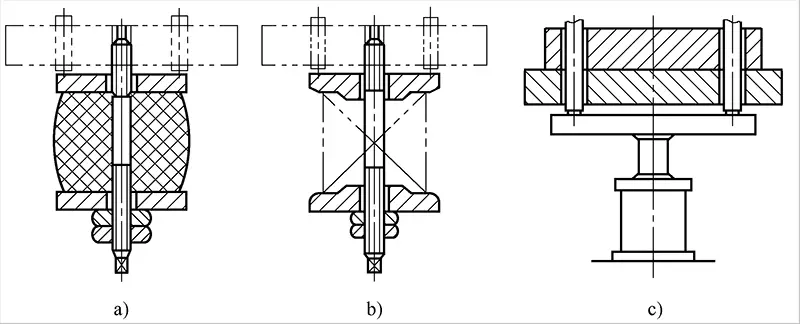

Première matrice de tirage pour presse à double action

(1) Filière de tirage positif

1) Chaque filière d'emboutissage formel suivante sans support vierge

2) Filière d'emboutissage inversée ultérieure avec porte-objet

(2) Filière d'emboutissage inversée

1) Filière d'emboutissage inversé sans porte-filière

Principe d'emboutissage à double action, en avant et en arrière

(1) Dessin unique de la structure de travail des matrices convexes et concaves sans porte-objet

Structure de la pièce de travail de la matrice convexe et concave à emboutissage multiple sans porte-objet

(2) Structure de l'outil d'emboutissage convexe et concave avec porte-objet

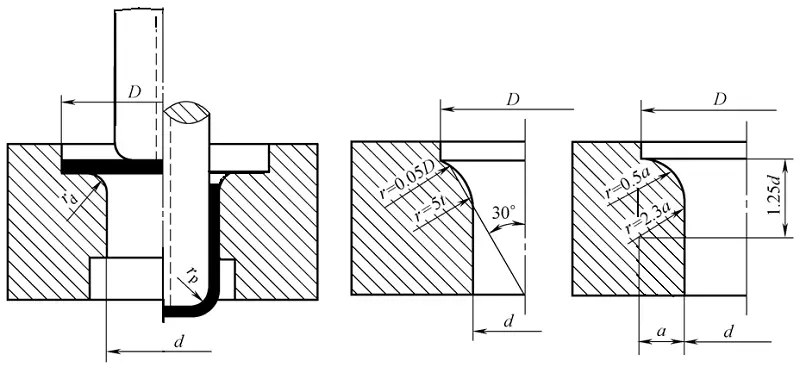

(1) Rayon d'angle des matrices convexes et concaves

1) L'influence du rayon du congé de la matrice :

Besoin de se réunir : rdi≥2t

2) Rayon du congé de raccordement rp

Dans les étapes intermédiaires, prendre rpi égal rdic'est-à-dire : rpi = rdi

Le dernier tirage au sort :

Enfin, le rayon d'angle r de la pièce est obtenu.

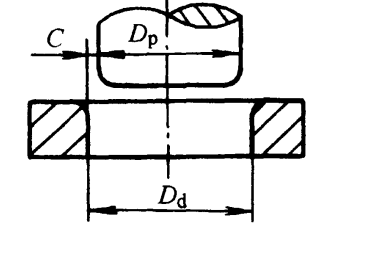

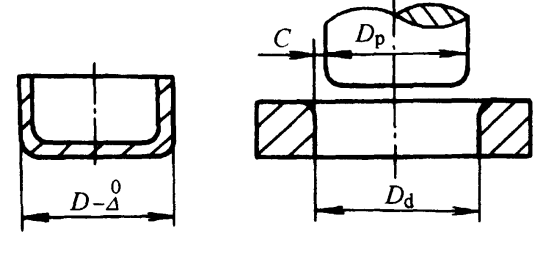

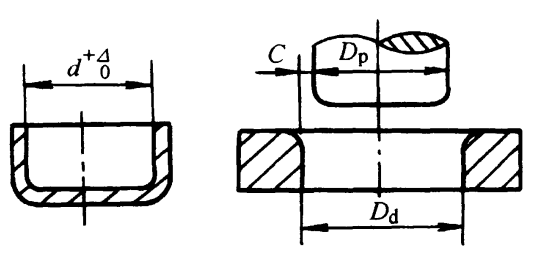

(2) Écart entre la matrice convexe et la matrice concave c

La taille de l'écart a une incidence :

C = tmax + Kct

(3) Dimension latérale de la partie travaillante de la matrice convexe et concave

Pour le premier emboutissage et l'emboutissage intermédiaire dans l'emboutissage multiple, il est préférable de.. :

Pour un seul tirage au sort ou pour le dernier tirage au sort d'un tirage au sort multiple,