Les merveilles de l'emboutissage du métal vous intriguent ? Dans cet article de blog, nous nous plongeons dans le monde fascinant du bordage, du colletage et du bombage des trous. Notre ingénieur mécanique expert vous guidera à travers les subtilités de ces processus, en expliquant les concepts clés et en partageant des idées d'initiés. Préparez-vous à élargir vos connaissances et à apprécier l'art de la mise en forme du métal comme jamais auparavant !

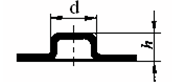

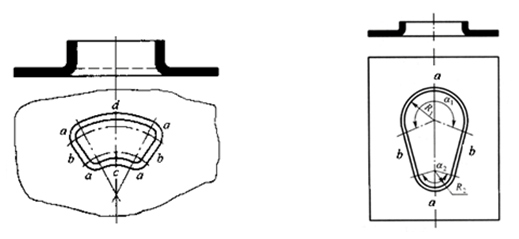

Le bordage de trou est un procédé de formage du métal qui crée un bord surélevé ou une collerette autour d'un trou préexistant dans une pièce de tôle. Cette technique utilise un outillage spécialisé pour déformer le matériau entourant le trou, ce qui donne généralement une protubérance cylindrique perpendiculaire à la surface de la tôle ou à un angle spécifique.

Le processus comprend plusieurs étapes clés :

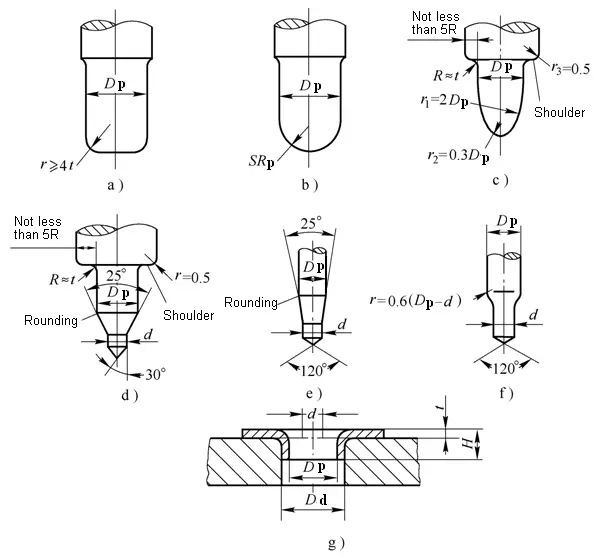

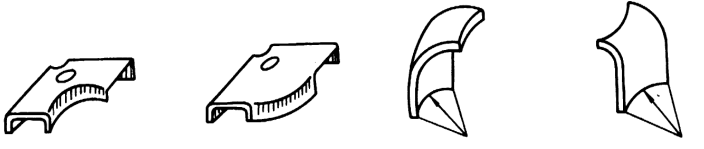

Les brides peuvent être formées à différentes hauteurs et à différents angles, en fonction des propriétés du matériau, de l'épaisseur de la tôle et de la conception de l'outillage. Les configurations de brides les plus courantes sont les suivantes

Le bordage des trous offre plusieurs avantages en matière de fabrication :

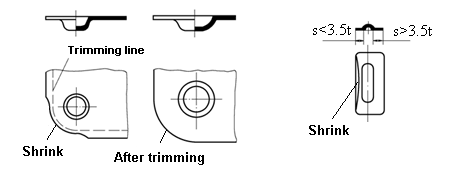

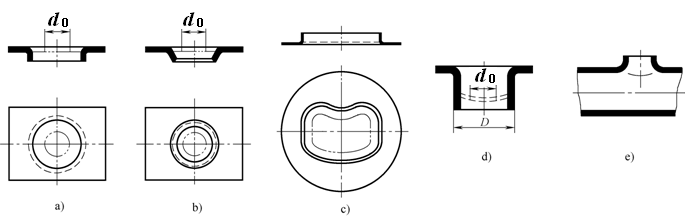

Les opérations de bridage peuvent être appliquées à différentes géométries et surfaces, répondant ainsi à diverses exigences de fabrication. Le processus peut être classé en fonction de la forme initiale de la pièce et du profil de bride souhaité :

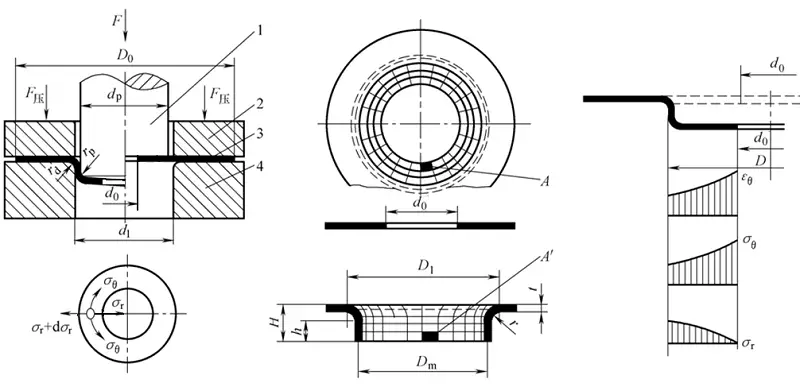

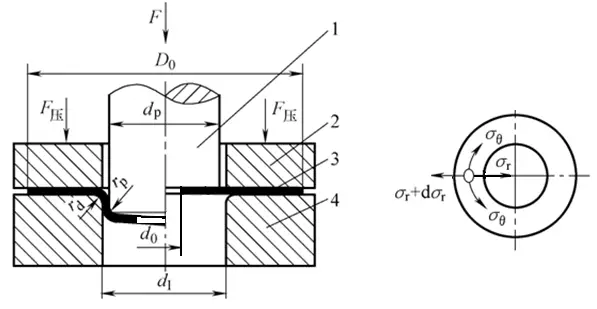

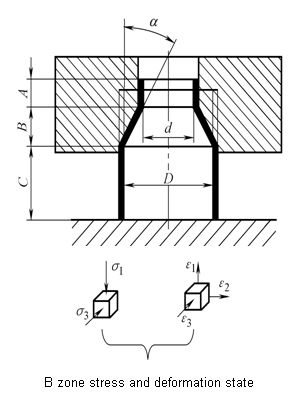

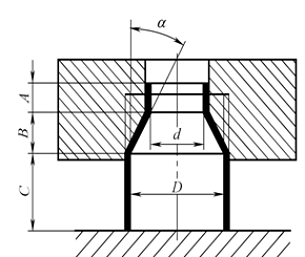

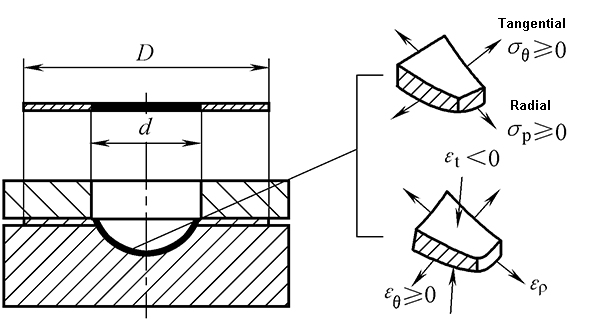

Caractéristiques de déformation des trous ronds :

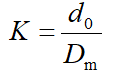

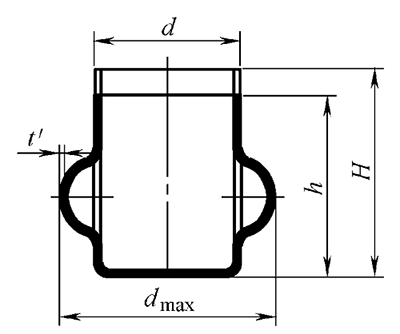

La limite de formage est exprimée par le facteur de bridage K :

Facteur de changement de trou limite Kmin.

Facteurs affectant le coefficient de bridage du trou limite :

(1) Technologie du trou rond

(2) Arrangement du processus pour le trou rond

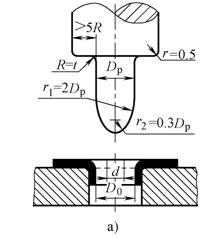

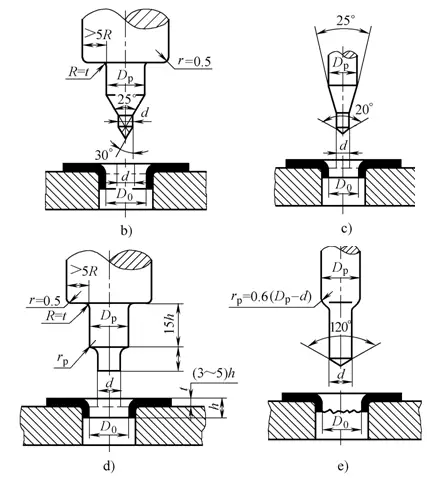

En général, avant de procéder au bordage du trou, il est nécessaire de pré-poinçonner le trou pour le bordage, puis de déterminer s'il peut être tourné en une seule fois en fonction de la hauteur du trou et du coefficient du bordage, et enfin de déterminer la méthode de formage des pièces du bordage.

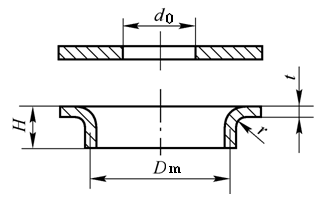

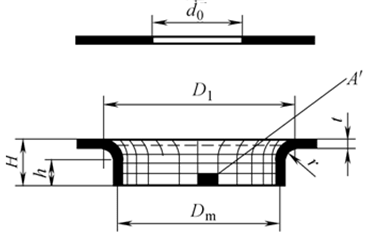

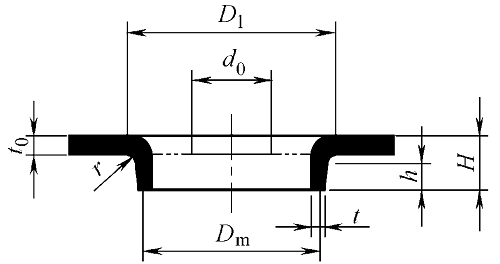

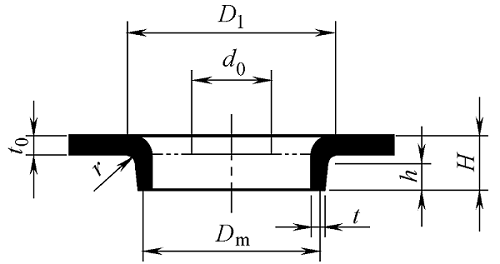

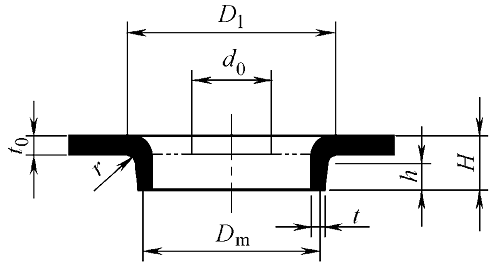

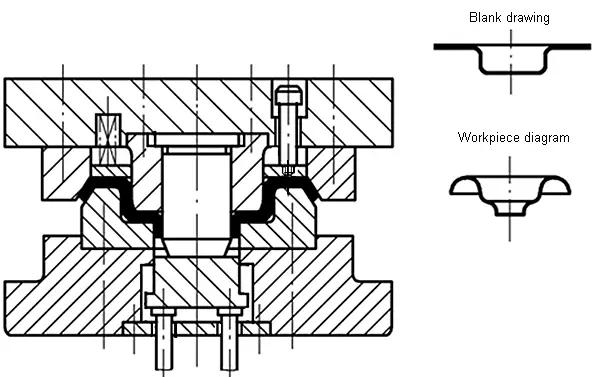

(3) Calcul du processus de fixation des trous de plaque

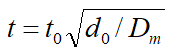

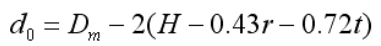

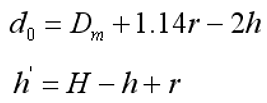

1) Déterminer le diamètre du trou préperforé

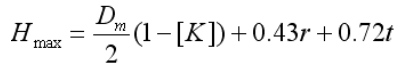

2) Calculer la hauteur du trou pour déterminer si le trou peut être tourné une fois avec succès.

3) Déterminer le nombre de trous de tournage

Lorsque la hauteur d'emboîtement des trous H <Hmaxil peut être bridé en une seule fois.

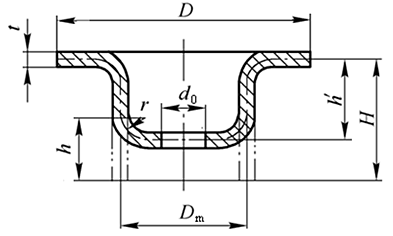

(4) Calcul du processus consistant à dessiner d'abord le trou inférieur, puis à le reboucher.

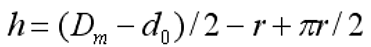

1) Calculer la hauteur de bordage h qui peut être atteinte après le pré-dessin :

2) Calculer le diamètre de pré-poinçonnage et la hauteur d'emboutissage avant le bordage du trou :

3) Calcul du processus d'emboutissage

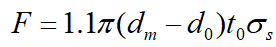

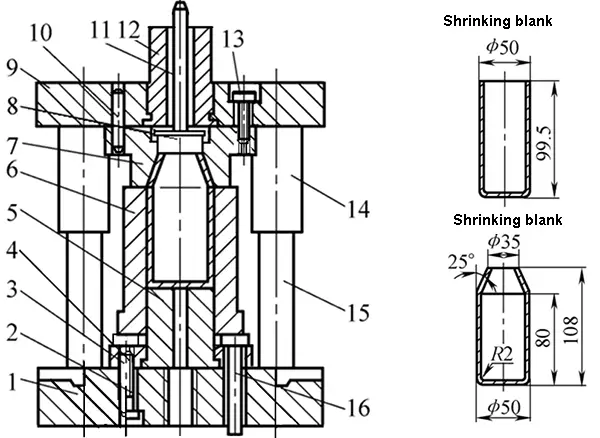

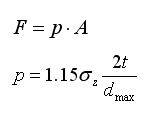

(5) Calcul de la force de bridage du trou

Lorsqu'on utilise un poinçon à fond plat cylindrique pour reborder un trou, on peut le calculer comme suit :

La force d'évasement des trous à l'aide d'un poinçon conique ou sphérique est légèrement inférieure à la valeur calculée à l'aide de la formule ci-dessus.

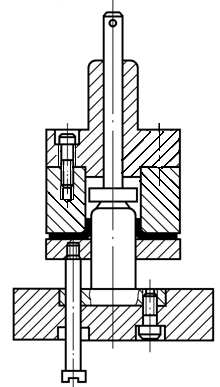

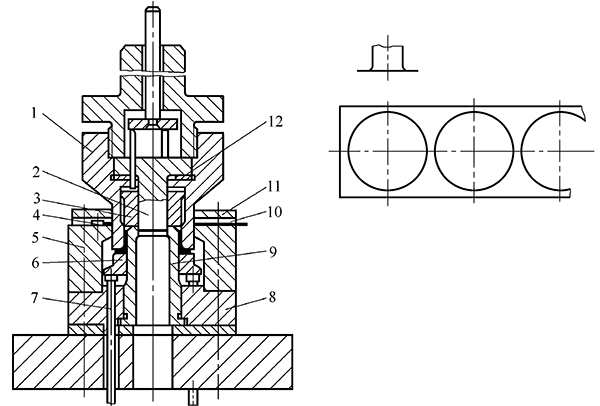

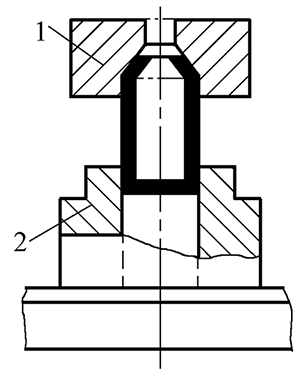

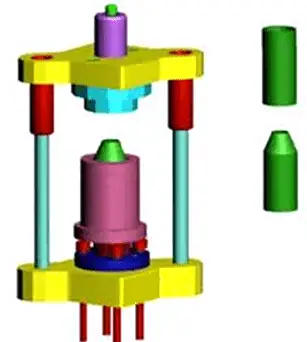

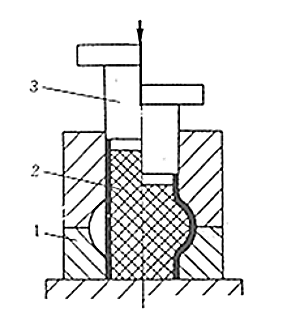

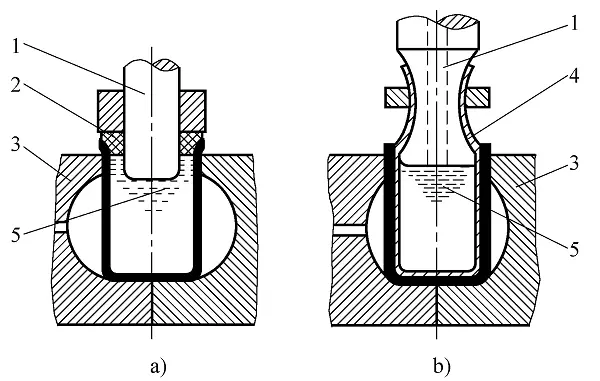

(1) Structure du moule de trous ronds de bordage

Matrice formelle pour le bordage des trous

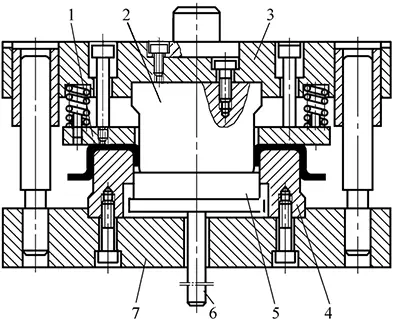

Moule à trous inversés

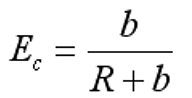

Mise à blancmatrices composées pour l'emboutissage, le poinçonnage et le perçage de trous

(2) Structure et dimensionnement de la partie mobile de la matrice de bridage de trous

1) Structure et taille du perforateur de trous ronds

2) Espace libre C entre la matrice convexe et la matrice concave

Le bordage est une méthode d'estampage qui utilise un moule pour transformer les bords du produit en un bord droit à un certain angle.

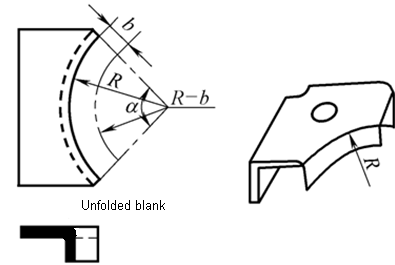

Selon la forme du bord extérieur de la collerette :

La déformation est similaire à celle d'un rebord de trou rond, qui appartient à l'élongation.

La zone de déformation est principalement étirée tangentiellement, et la déformation sur les bords est la plus importante, ce qui facilite la formation de fissures.

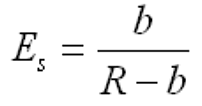

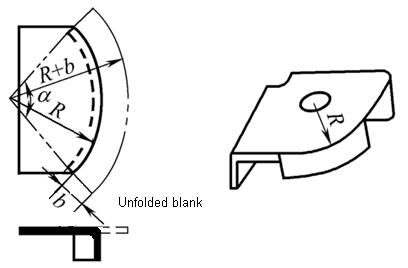

Le degré de déformation est :

La déformation de l'arête extérieure est similaire à l'emboutissage et appartient à la déformation par compression.

La zone de déformation de la billette génère principalement une déformation par compression sous l'action d'une contrainte de compression tangentielle, qui est susceptible de perdre sa stabilité et de se plisser.

Le degré de déformation peut être exprimé comme suit :

Bridage de trous, bridage et façonnage

Pour en savoir plus : Éclaircissage et bridage

L'amincissement des trous, le bordage ou le bordage est un processus de déformation qui utilise un espace plus petit entre les matrices pour forcer l'épaisseur du bord vertical à devenir plus mince et à augmenter en hauteur.

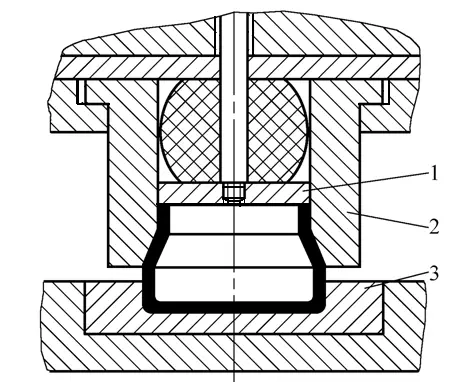

L'emboutissage est une méthode d'estampage qui utilise un moule pour réduire la dimension radiale de l'extrémité d'une pièce creuse ou tubulaire.

Le degré de déformation du col est exprimé par le rapport entre le diamètre du col après le col et le diamètre de l'ébauche avant le col.

Coefficient de rétrécissement : m = d / D

La valeur minimale du coefficient de colmatage obtenue en partant du principe que la stabilité de l'élément de colmatage est assurée est appelée coefficient de colmatage limite [m].

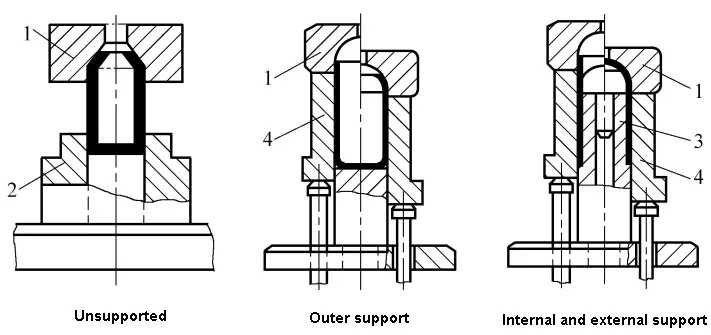

[m] est lié à la plasticité du matériau et à la structure de soutien du moule.

Filière de découpage pour différentes méthodes de soutien

Voir le tableau 6-4 pour la détermination de la taille de l'ébauche de la pièce de collet.

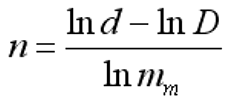

Lorsque le coefficient de colmatage réel m est inférieur au coefficient de colmatage limite [m], le colmatage ne peut pas être effectué en une seule fois.

Le nombre de cols peut être calculé comme suit :

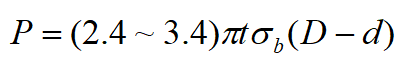

Lorsqu'il n'y a pas de colmatage du support, la force de colmatage est :

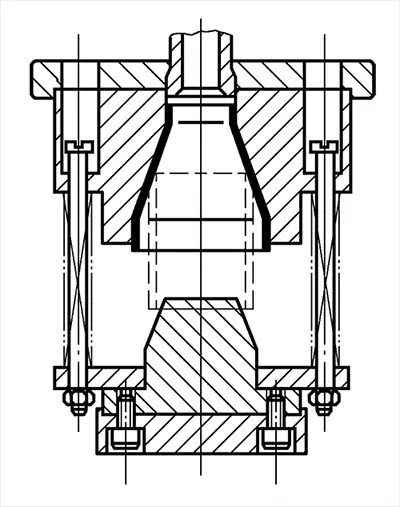

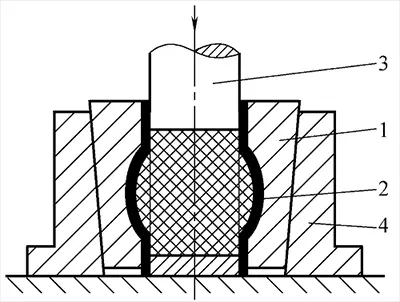

Moule à coudre sans support

Filière de décolletage avec support externe

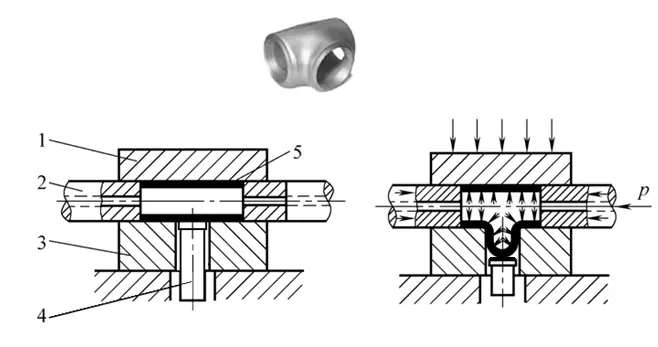

Matrices composées pour l'emboutissage et l'évasement

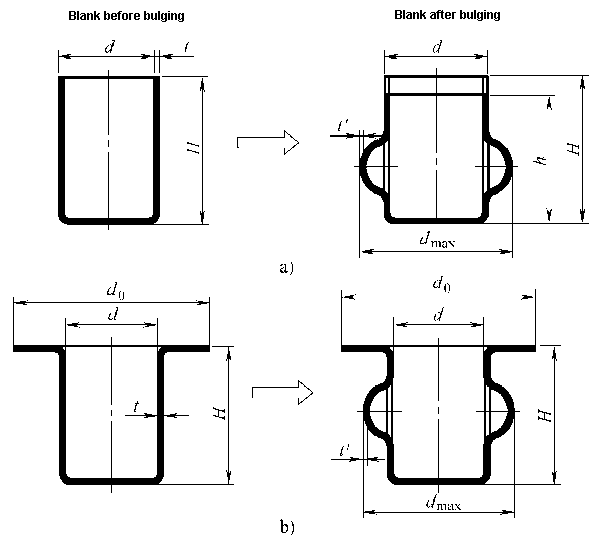

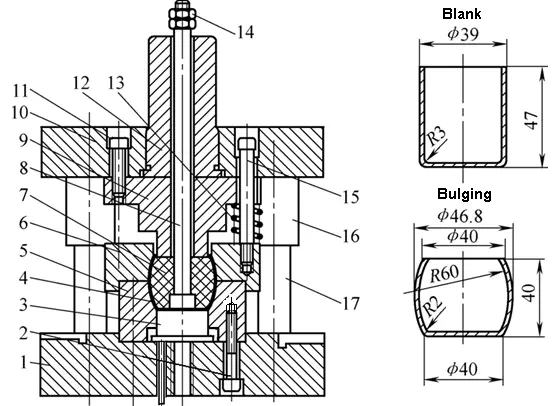

Le bombage est une méthode d'emboutissage qui utilise un moule pour déformer plastiquement l'intérieur d'une pièce creuse sous l'action d'une contrainte de traction bidirectionnelle afin d'obtenir une pièce convexe.

La zone de déformation correspond à la quasi-totalité de l'ébauche ou à l'extrémité ouverte, et l'extrémité ouverte de l'ébauche est contractée et déformée.

Par conséquent, la déformation dans la zone de déformation est un état de déformation dans lequel la circonférence est allongée, comprimée axialement et l'épaisseur est réduite.

La zone de déformation est limitée à la partie à gonfler au milieu de l'ébauche.

La zone de déformation produit principalement une déformation d'allongement dans la direction circonférentielle et un amincissement dans la direction de l'épaisseur.

Le renflement est un processus d'allongement.

La prévention de l'éclatement est le principal problème à résoudre dans le processus de gonflement.

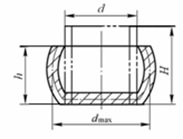

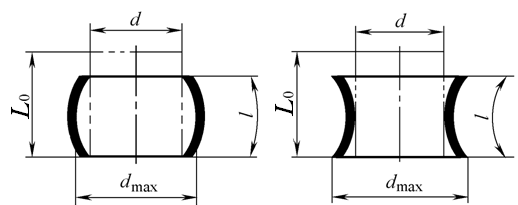

Le degré de déformation du renflement est exprimé par le rapport entre le diamètre maximal du renflement convexe obtenu après le renflement et le diamètre de l'ébauche avant le renflement, c'est-à-dire le coefficient de renflement :

Plus la valeur du coefficient de renflement est élevée, plus le degré de déformation du renflement est important.

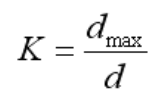

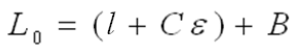

En cas de bombement, la longueur de l'ébauche peut se déformer librement dans le sens axial :

σZ - La contrainte réelle dans la zone de déformation du renflement prend σZ=σb dans l'estimation approximative.

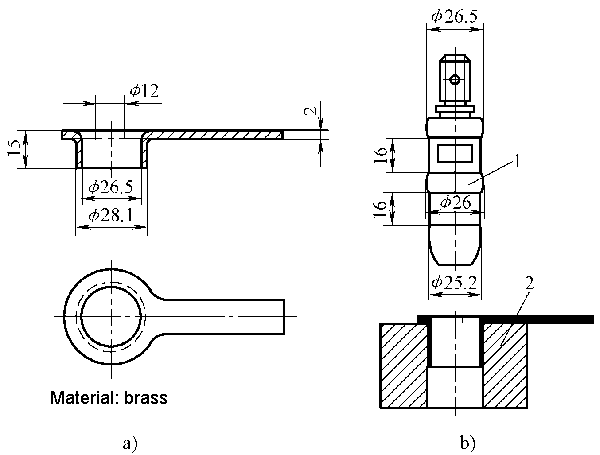

Moule à boudin en caoutchouc

Gonflement du poinçon de liquide à haute pression

Gonflement hydraulique du joint en té

Le perlage et le pressage de coques convexes sont des méthodes de gaufrage qui utilisent un moule pour produire des coques convexes ou des nervures (nervures de renforcement) sur la pièce.

Caractéristiques du perlage et de la formation de coques convexes

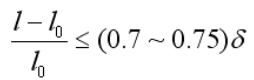

La limite de formation du bourrelet peut être exprimée par l'importance de la variation de la longueur de la zone de déformation avant et après le bourrelet.

La limite de formation de la coque convexe peut être exprimée par la hauteur h de la coque convexe