Qu'est-ce qui fait qu'un métal est le plus solide ? Dans cet article, nous explorons le monde fascinant des métaux, de la résistance à la traction inégalée du tungstène à l'incroyable résistance à la corrosion du titane. Découvrez comment ces matériaux puissants façonnent les industries et la vie quotidienne. Préparez-vous à découvrir les secrets des métaux les plus puissants de la planète !

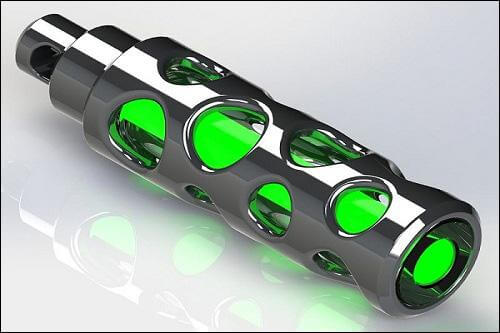

Le tungstène, également connu sous le symbole chimique W, est le métal le plus solide de la planète et présente la résistance à la traction la plus élevée de tous les éléments métalliques connus. Cette résistance exceptionnelle, associée à ses propriétés uniques, lui confère une valeur inestimable dans les applications de fabrication et d'ingénierie de pointe.

Identifié pour la première fois en tant qu'élément distinct en 1781 et isolé sous sa forme métallique pure en 1783, le tungstène est un métal de transition rare naturellement présent dans la croûte terrestre. Sa rareté et son processus d'extraction difficile contribuent à sa grande valeur dans les applications industrielles.

La caractéristique la plus remarquable du tungstène est son extraordinaire résistance thermique. Il possède le point de fusion le plus élevé de tous les métaux à 3422°C (6192°F) et un point d'ébullition impressionnant de 5930°C (10 706°F). Cette résistance exceptionnelle à la chaleur permet au tungstène de conserver son intégrité structurelle dans des environnements de températures extrêmes où d'autres métaux seraient défaillants. En outre, la densité du tungstène est 19,3 fois supérieure à celle de l'eau, ce qui surpasse de loin des métaux aussi denses que le plomb, et contribue à son utilisation dans des applications à haute densité.

La combinaison unique des propriétés du tungstène le rend indispensable dans diverses industries et produits :

Les recherches en cours sur les propriétés et les applications du tungstène continuent d'étendre son utilisation dans les technologies de pointe, notamment la fabrication additive et les réacteurs nucléaires de nouvelle génération, consolidant ainsi son statut de matériau essentiel dans l'industrie moderne.

Le titane est un métal de transition brillant réputé pour son rapport poids/résistance exceptionnel, ce qui en fait un matériau très recherché dans les applications industrielles de pointe. Ce métal blanc argenté associe une faible densité (environ 60% celle de l'acier) à une résistance élevée à la traction (comparable à celle de nombreux aciers), offrant ainsi une combinaison de propriétés inégalée.

L'une des caractéristiques les plus précieuses du titane est sa résistance exceptionnelle à la corrosion, en particulier dans des environnements agressifs tels que l'eau de mer et les atmosphères riches en chlore. Cette résistance provient de sa capacité à former une couche d'oxyde stable et auto-cicatrisante sur sa surface, offrant une protection contre divers milieux corrosifs.

Comparé à l'acier, le titane présente une force spécifique (rapport force/poids) et une résistance à la corrosion supérieures. Alors que les aciers à haute résistance peuvent offrir une résistance absolue similaire, la densité plus faible du titane permet d'obtenir des composants plus légers, ce qui est crucial pour les applications aérospatiales et de haute performance. Les propriétés uniques du titane s'étendent au-delà des utilisations structurelles :

Outre ses applications structurelles, le dioxyde de titane (TiO2) est largement utilisé comme pigment blanc dans les peintures, les revêtements, les plastiques et les produits de papier, apprécié pour sa luminosité et son indice de réfraction élevé. Les propriétés uniques de ce métal en font également un élément d'alliage précieux dans divers matériaux, dont il améliore les caractéristiques de performance.

Le tritium est un isotope radioactif rare de l'hydrogène, qui n'est pas un métal. Il est présent naturellement à l'état de traces sur Terre et peut également être produit artificiellement. C'est en effet l'une des substances les plus chères en poids, principalement en raison de sa rareté et de la complexité de son processus de production.

Le tritium ne se trouve pas sur Terre à côté d'autres métaux rares. Il est principalement produit par l'activation neutronique du lithium dans les réacteurs nucléaires ou comme sous-produit de la fission nucléaire. Sa présence naturelle est extrêmement limitée et résulte principalement des interactions entre les rayons cosmiques et les gaz atmosphériques.

La séparation et la purification du tritium impliquent des processus de distillation cryogénique sophistiqués, car il doit être isolé des autres isotopes de l'hydrogène. Cette complexité contribue de manière significative à son coût élevé et à sa disponibilité limitée.

Dans les applications industrielles, le tritium est utilisé dans l'éclairage autonome des enseignes de sortie, des cadrans de montres et des viseurs d'armes. Il joue également un rôle crucial dans la recherche sur la fusion nucléaire et entre dans la composition de certaines armes thermonucléaires. Sa manipulation nécessite un équipement spécialisé et des protocoles de sécurité stricts en raison de sa nature radioactive et du risque de contamination de l'environnement.

L'osmium, l'élément naturel le plus dense, fait partie des métaux du groupe du platine (MGP) avec un numéro atomique de 76. Ce métal de transition rare a une densité de 22,59 g/cm³, nettement supérieure à celle du plomb (11,34 g/cm³) ou même du platine (21,45 g/cm³).

Caractérisé par son aspect blanc bleuté lustré, l'osmium présente une résistance exceptionnelle aux attaques chimiques. Il reste inerte face à la plupart des acides et des bases à température ambiante, et ne succombe à l'oxydation que lorsqu'il est chauffé ou exposé à une forme finement pulvérisée. Cette stabilité chimique est attribuée à sa structure cristalline compacte et à son énergie de cohésion élevée.

Dans le domaine des applications industrielles, l'osmium sert de catalyseur efficace, en particulier dans les réactions de synthèse organique. Ses propriétés catalytiques sont mises à profit dans les processus d'hydrogénation et de déshydrogénation. En métallurgie, l'osmium est allié à d'autres métaux pour améliorer la dureté et la résistance à l'usure. Un exemple notable est l'alliage osmium-platine (typiquement 90% platine, 10% osmium), qui combine la résistance à la corrosion du platine avec la dureté conférée par l'osmium.

L'extrême dureté et la résistance à la corrosion de l'osmium le rendent inestimable dans l'instrumentation de précision. Il trouve des applications dans la fabrication d'instruments d'écriture haut de gamme, où les plumes à pointe en osmium offrent une durabilité supérieure. En métrologie, l'osmium est utilisé dans la production de roulements de pivot résistants à l'usure pour les boussoles de haute précision et d'autres appareils de mesure. Historiquement, l'osmium était utilisé dans la production d'aiguilles de phonographes, prolongeant considérablement leur durée de vie par rapport aux matériaux conventionnels.

Dans le domaine de l'ingénierie biomédicale, la biocompatibilité et l'intégrité structurelle de l'osmium en font un matériau adapté à certains dispositifs implantables. Si l'osmium pur est rarement utilisé en raison de sa fragilité et de sa toxicité potentielle lorsqu'il est oxydé, ses alliages contribuent au développement de composants robustes pour les valves cardiaques artificielles et les électrodes de stimulateurs cardiaques. Ces applications tirent parti de la résistance de l'osmium aux fluides corporels et de sa capacité à conserver son intégrité structurelle dans des conditions physiologiques.

Le point de fusion de l'osmium est exceptionnellement élevé, à 3033°C (5491°F), dépassé seulement par quelques éléments tels que le tungstène et le rhénium. Cette propriété réfractaire, combinée à sa densité et à sa résistance chimique, fait de l'osmium un matériau candidat pour des applications dans des environnements extrêmes, bien que sa rareté et la difficulté de son traitement limitent souvent son utilisation en vrac.

Le fer, quatrième élément le plus abondant dans la croûte terrestre, est la pierre angulaire de l'industrie et de la civilisation modernes. Il constitue le principal composant du noyau externe et interne de la Terre et joue un rôle crucial dans le champ magnétique et la géodynamique de la planète.

Le fer présente un polymorphisme, existant dans quatre structures cristallines distinctes (allotropes) en fonction de la température et de la pression :

Les propriétés uniques de ce métal polyvalent, notamment sa résistance, sa ductilité et ses caractéristiques magnétiques, le rendent indispensable dans un large éventail d'industries. Des applications industrielles lourdes aux biens de consommation courante, le fer et ses alliages (en particulier l'acier) sont omniprésents :

La capacité d'adaptation du fer, combinée à son abondance relative et à sa rentabilité, lui permet de continuer à jouer un rôle prépondérant dans le progrès technologique et le développement économique à travers le monde.

L'acier, un alliage de fer et de carbone, est le métal le plus utilisé dans les applications industrielles et grand public en raison de sa polyvalence, de sa résistance et de sa rentabilité. Fabriqué selon différentes méthodes, notamment le procédé traditionnel du haut fourneau et la technologie plus moderne du four à arc électrique, les propriétés de l'acier peuvent être adaptées avec précision pour répondre à des besoins spécifiques.

Le processus de production implique généralement la fusion du minerai de fer, l'élimination des impuretés et l'ajout de quantités soigneusement contrôlées de carbone et d'autres éléments d'alliage. Il en résulte un matériau aux propriétés mécaniques supérieures à celles du fer pur. La teneur en carbone de l'acier varie généralement entre 0,002% et 2,1% en poids, ce qui influence considérablement ses caractéristiques.

La prééminence de l'acier dans de nombreux secteurs est due à sa combinaison exceptionnelle de haute résistance à la traction, de ductilité et de coût relativement faible. Il constitue un composant essentiel dans :

L'adaptabilité du matériau est encore améliorée par divers traitements thermiques et processus d'alliage, ce qui permet de créer des aciers spécialisés tels que l'acier inoxydable, l'acier à outils et l'acier à haute résistance faiblement allié (HSLA). Ces variations élargissent les possibilités d'utilisation de l'acier dans divers environnements et pour des applications exigeantes.

En tant que pilier de l'industrialisation moderne, l'acier continue d'évoluer avec les progrès des techniques de production, y compris le développement de processus plus respectueux de l'environnement et l'exploration de nouvelles compositions d'alliage pour répondre aux défis technologiques émergents.

Le zirconium est un métal de transition polyvalent qui se caractérise par son aspect gris-blanc brillant et ses propriétés exceptionnelles. Cet élément, dont le numéro atomique est 40, présente une combinaison unique de solidité, de ductilité et de résistance à la corrosion, ce qui lui confère une valeur inestimable dans diverses applications industrielles.

En métallurgie, le zirconium est un puissant agent d'alliage qui améliore les propriétés mécaniques et chimiques d'autres métaux. Son ajout à l'acier, par exemple, améliore considérablement la solidité et la résistance à la corrosion. Les alliages de zirconium, en particulier le Zircaloy (un alliage de zirconium et d'étain), sont largement utilisés dans les réacteurs nucléaires en raison de leur faible section d'absorption des neutrons et de leur excellente résistance aux dommages causés par les radiations.

Les propriétés réfractaires des composés de zirconium, tels que le dioxyde de zirconium (ZrO2), sont exploitées dans des applications à haute température. Ces matériaux sont essentiels à la production de revêtements à barrière thermique, de moules en céramique pour le moulage à la cire perdue et de céramiques avancées. Dans l'industrie du verre et de la céramique, les composés de zirconium servent d'opacifiants et de pigments, contribuant à la production d'émaux résistants à la chaleur et de verres spéciaux.

La résistance exceptionnelle du zirconium à la corrosion, notamment à la plupart des acides, des alcalis et de l'eau de mer, le rend indispensable dans les équipements de traitement chimique. Cette propriété, combinée à sa biocompatibilité, a conduit à son utilisation accrue dans les implants médicaux, en particulier dans les applications orthopédiques et dentaires. L'oxyde de zirconium, connu pour sa durabilité et son attrait esthétique, est largement utilisé dans les couronnes et les bridges dentaires.

Dans le secteur aérospatial, les alliages de zirconium trouvent des applications dans les composants des moteurs à réaction et les matériaux des engins spatiaux en raison de leur rapport poids/résistance élevé et de leur résistance à la chaleur. La capacité du métal à résister à des conditions extrêmes le rend également précieux pour la production d'alliages spéciaux utilisés dans les usines chimiques et les sous-marins nucléaires.

Des progrès récents ont permis d'étudier les composés de zirconium en vue de leur utilisation dans les piles à combustible à oxyde solide, les convertisseurs catalytiques et en tant que composants de supraconducteurs à haute performance. En outre, le rôle du zirconium dans les technologies de traitement de l'eau, en particulier dans l'élimination des phosphates et des métaux lourds, gagne en importance dans les applications environnementales.

Le chrome est un métal de transition brillant, cassant et exceptionnellement dur, qui présente généralement une teinte gris argenté. Sa surface hautement polie conserve son éclat et résiste au ternissement, même lorsqu'elle est exposée à l'air. Bien que le chrome soit réactif à l'oxygène, sa combinaison unique de propriétés - notamment une dureté supérieure, une résistance exceptionnelle à la corrosion et des caractéristiques de polissage remarquables - le rend inestimable dans de nombreuses applications industrielles et manufacturières.

Dans le domaine de la finition des métaux, la galvanoplastie au chrome est un procédé essentiel. Cette technique consiste à déposer une fine couche protectrice de chrome sur divers métaux de base, afin d'améliorer à la fois leur attrait esthétique et leurs propriétés fonctionnelles. Les surfaces chromées qui en résultent présentent une dureté accrue, une meilleure résistance à l'usure et une finition miroir distinctive.

Au-delà du placage, le chrome joue un rôle crucial dans.. :

La polyvalence du chrome dans ces applications découle de sa configuration électronique unique, qui permet des états d'oxydation multiples et la formation de composés complexes. Toutefois, il est essentiel de noter que si le chrome métal et ses composés trivalents sont généralement considérés comme sûrs, les composés de chrome hexavalent sont des cancérigènes connus, qui nécessitent des protocoles de manipulation et d'élimination stricts dans les environnements industriels.

Le vanadium est un métal de transition polyvalent connu pour son rapport poids/force exceptionnel et sa résistance à la corrosion. Cet élément gris argenté, représenté par le symbole V et le numéro atomique 23, a été découvert en 1801 par Andrés Manuel del Río, bien qu'il ait été initialement mal identifié. Il a ensuite été redécouvert et nommé d'après Vanadis, la déesse nordique de la beauté et de la fertilité, reflétant ainsi ses composés colorés.

Avec un point de fusion de 1910°C (3470°F), le vanadium présente une stabilité thermique remarquable. Ses propriétés uniques découlent de sa configuration électronique, qui permet de multiples états d'oxydation, ce qui contribue à la diversité de ses applications dans la métallurgie et la science des matériaux. Le vanadium est naturellement présent dans environ 65 minéraux différents et peut être trouvé dans certains gisements de combustibles fossiles, en particulier dans le pétrole brut et le charbon.

La Chine et la Russie sont en tête de la production mondiale de vanadium, avec des contributions significatives de l'Afrique du Sud et du Brésil. Ce métal est principalement extrait comme sous-produit d'autres minerais métalliques, tels que la magnétite titanifère, ou récupéré à partir de flux de déchets industriels, ce qui souligne son rôle dans l'utilisation durable des ressources.

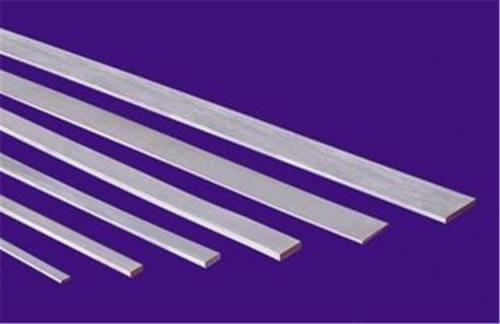

L'application la plus importante du vanadium se trouve dans l'industrie de l'acier, où il sert d'élément d'alliage puissant. Lorsqu'il est ajouté à l'acier, même en petites quantités (0,1% à 0,5%), le vanadium améliore considérablement la solidité, la dureté et la résistance à l'usure. Cette propriété est cruciale dans les aciers faiblement alliés à haute résistance (HSLA) utilisés dans la construction, l'automobile et l'aérospatiale. Le ferrovanadium, un alliage de fer et de vanadium, est la principale forme d'introduction du vanadium dans l'acier.

Au-delà de la fabrication de l'acier, le vanadium trouve des applications essentielles dans :

La demande croissante de matériaux très performants dans les technologies émergentes continue à stimuler la recherche de nouveaux alliages et composés à base de vanadium, soulignant son importance dans l'ingénierie des matériaux avancés et les solutions énergétiques durables.

Le tantale est un métal de transition ductile et rare, réputé pour sa résistance exceptionnelle à la corrosion, attribuée à une couche d'oxyde passive (Ta2O5) auto-cicatrisante qui se forme spontanément à sa surface. Cette caractéristique, associée à sa densité élevée (16,69 g/cm³) et à ses excellentes propriétés mécaniques, fait du tantale l'un des métaux réfractaires les plus recherchés dans les applications d'ingénierie avancée.

Dans l'aérospatiale, les alliages de tantale sont des composants essentiels des superalliages des moteurs à réaction, contribuant à l'augmentation des températures de fonctionnement et à l'amélioration du rendement énergétique. Les propriétés électriques supérieures du métal, en particulier sa capacité élevée par unité de volume, le rendent indispensable à la fabrication de composants électroniques miniaturisés, notamment les condensateurs haute performance utilisés dans les smartphones, les ordinateurs portables et les appareils médicaux.

La remarquable inertie chimique du tantale (résistance aux acides jusqu'à 150°C, à l'exception de l'acide fluorhydrique) lui confère une valeur inestimable dans l'industrie du traitement chimique. Il est largement utilisé dans la fabrication d'échangeurs de chaleur résistants à la corrosion, de cuves de réaction et de systèmes de tuyauterie pour la manipulation de fluides agressifs tels que l'acide sulfurique concentré chaud. Dans les applications biomédicales, la biocompatibilité et l'ostéoconductivité du tantale en font un excellent matériau pour les implants orthopédiques et les instruments chirurgicaux.

Avec un numéro atomique de 73 et le symbole Ta, le tantale présente des propriétés thermiques extraordinaires. Son point de fusion de 3020°C et son point d'ébullition de 5457°C sont parmi les plus élevés de tous les éléments, dépassés seulement par le tungstène et le rhénium. Ces caractéristiques permettent au tantale de conserver son intégrité structurelle dans des environnements à très haute température.

Malgré son importance technologique, le tantale est considéré comme un minéral de conflit, sa production étant concentrée dans des régions politiquement sensibles. Les principales sources d'approvisionnement sont la République démocratique du Congo, le Rwanda, le Brésil et l'Australie. Les initiatives en matière d'approvisionnement éthique et de recyclage sont de plus en plus importantes dans la chaîne d'approvisionnement du tantale afin de garantir des pratiques de production responsables.