Les phénomènes et les changements de surface sont fréquents dans la nature. En ingénierie, presque toutes les pièces sont en contact avec l'environnement, et c'est la surface de ces pièces qui est directement exposée à l'environnement. Au cours de l'interaction avec l'environnement, la surface peut subir la corrosion, l'abrasion, l'oxydation et l'érosion, ce qui peut entraîner des dommages ou des défaillances [...]

Les phénomènes et les changements de surface sont fréquents dans la nature. Dans l'ingénierie, presque toutes les pièces sont en contact avec l'environnement et c'est la surface de ces pièces qui est directement exposée à l'environnement.

Lors de l'interaction avec l'environnement, la surface peut être soumise à la corrosion, à l'abrasion, à l'oxydation et à l'érosion, ce qui peut entraîner des dommages ou des défaillances des composants. Par conséquent, la surface agit comme la première ligne de défense contre les défaillances de l'équipement.

L'ingénierie de surface consiste à améliorer la morphologie et la composition chimique des surfaces métalliques ou non métalliques solides par le renforcement, la modification ou une combinaison de techniques d'ingénierie de surface, après avoir subi un prétraitement de la surface. L'objectif de l'ingénierie de surface est de modifier systématiquement la structure de l'organisation et l'état de contrainte afin d'obtenir les propriétés de surface souhaitées.

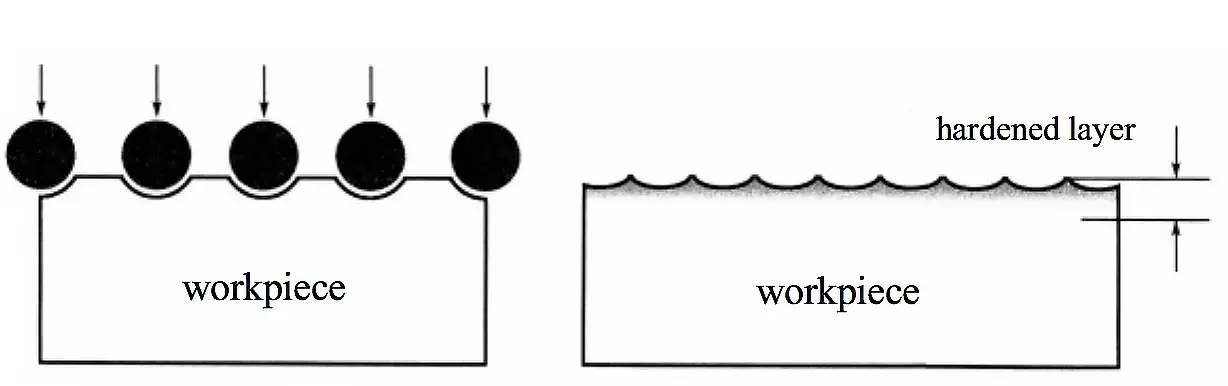

Le renforcement par déformation superficielle consiste à créer une déformation par compression sur la surface du métal par des moyens mécaniques tels que le laminage ou le grenaillage de précontrainte, ce qui entraîne la formation d'une couche durcie sur la surface. Cette couche peut avoir une profondeur de 0,15 à 1,5 mm.

Les principales méthodes de renforcement par déformation de la surface comprennent la grenaille peignageLa technologie du laminage de surface et le renforcement de l'extrusion des trous.

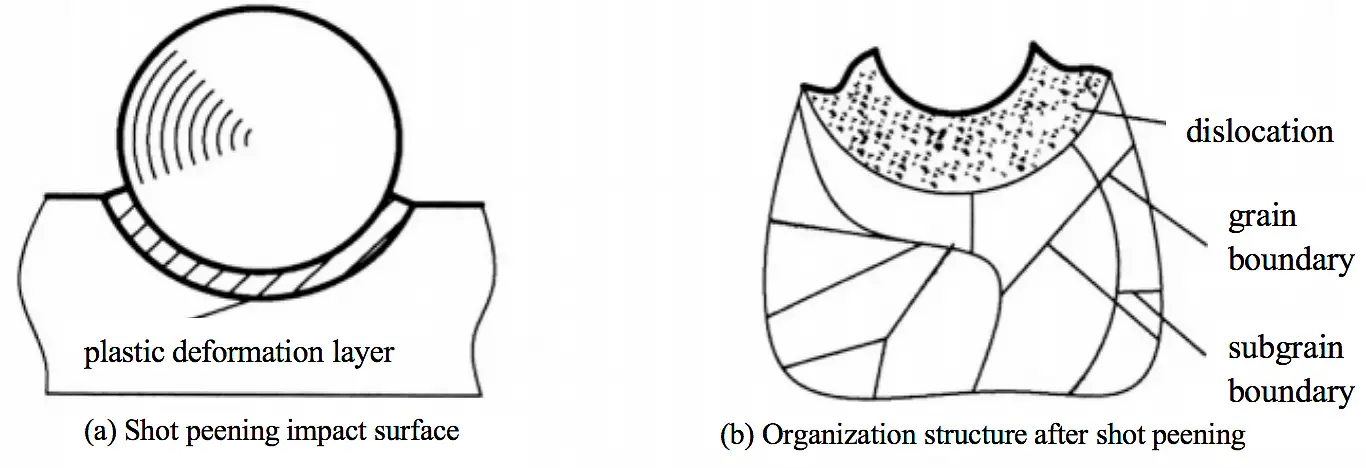

Au cours du processus de compression, deux changements se produisent dans la couche durcie par déformation :

(1) En termes de structure organisationnelle, la densité de dislocations dans la couche de renforcement est très élevée et le réseau cristallin est fortement déformé. Lorsqu'une contrainte alternée est appliquée, les dislocations de signes opposés s'annulent lorsqu'elles entrent en collision, et les dislocations de même signe sont réarrangées. Il en résulte une diminution de la densité des dislocations dans la couche de renforcement, tandis que des sous-grains plus fins se forment progressivement.

(2) En termes d'état de contrainte, en raison du déséquilibre du degré de déformation du métal entre la couche de surface et la couche interne, lorsque le métal de la couche de surface s'étend plastiquement à la zone environnante, il est entravé par le métal de la couche interne, ce qui entraîne une déformation macroscopique plus importante de la couche de surface et de la couche interne. contrainte résiduelle dans la couche de renforcement.

1. Grenaillage de précontrainte le renforcement

Le grenaillage de précontrainte, également appelé grenaillage contrôlé, est un procédé dans lequel un flux de projectiles à grande vitesse est dirigé vers la surface d'une pièce, provoquant une déformation plastique et formant une couche renforcée d'une épaisseur spécifique.

La surface de la pièce étant soumise à une contrainte de compression, une partie de cette contrainte peut être compensée lorsque la pièce est soumise à une charge, ce qui améliore sa résistance à l'usure. résistance à la fatigue. Le grenaillage de précontrainte est illustré à la figure 1.

Figure 1 Schéma du processus de renforcement par grenaillage de précontrainte

À température ambiante, de petits projectiles durs sont dirigés à grande vitesse vers la surface de la pièce, provoquant une déformation élastique et plastique à la température de recristallisation. Il en résulte une importante contrainte résiduelle de compression, comme le montre la figure 2.

Chaque grenaille d'acier crée de petites indentations ou dépressions dans la surface du métal lorsqu'elle frappe la pièce, comme une tige miniature frappant la surface. Pour former ces dépressions, la couche superficielle du métal doit être étirée.

Sous la couche superficielle, les grains comprimés tentent de redonner à la surface sa forme d'origine, créant un hémisphère sous forte compression. Le chevauchement de nombreuses dépressions de ce type forme une couche uniforme de contraintes résiduelles de compression, améliorant ainsi la résistance à la fatigue de la surface et la résistance à la corrosion sous contrainte.

Figure 2 Déformation plastique de la surface de grenaillage

Le grenaillage de précontrainte peut également être utilisé pour éliminer la peau oxydée, la rouille, le sable et les vieux vernis des produits métalliques d'une épaisseur de 2 mm ou moins, ou des pièces moulées et forgées qui n'ont pas besoin de conserver des dimensions et des formes précises, en servant de méthode de nettoyage de la surface avant le revêtement ou la métallisation.

Le grenaillage de précontrainte est un procédé de traitement à froid largement utilisé pour améliorer les propriétés anti-fatigue des pièces métalliques soumises à de fortes contraintes pendant de longues périodes, telles que les aubes de compresseur des moteurs d'avion, les pièces structurelles du fuselage et les composants de l'industrie automobile. système de transmission.

Le grenaillage de précontrainte est divisé en grenaillage ordinaire et en grenaillage de surface supersonique en fonction de la vitesse des projectiles. La vitesse des projectiles du pistolet supersonique est comprise entre 300 et 500 m/s. Lorsque la pièce tourne, le grenaillage de précontrainte peut être effectué sur toute sa surface.

(1) Équipement pour le grenaillage de précontrainte

La grenailleuse peut être classée en deux catégories : la grenailleuse mécanique centrifuge et la grenailleuse pneumatique, en fonction de la méthode d'entraînement de la grenaille.

En outre, les machines de grenaillage de précontrainte peuvent être à pulvérisation sèche ou à pulvérisation humide.

Les conditions de travail de la grenailleuse à sec sont défavorables, tandis que la grenailleuse à eau améliore ces conditions en mélangeant les projectiles en suspension avant de les pulvériser.

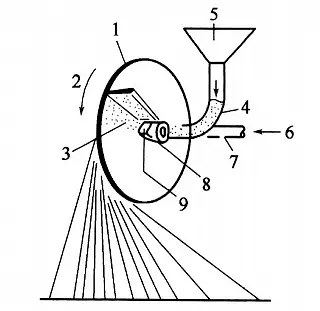

① La grenailleuse centrifuge mécanique fonctionne en accélérant les projectiles sous l'action de la force centrifuge due à la rotation à grande vitesse de la lame et de la roue.

Toutefois, ce type de grenailleuse a une puissance de grenaillage limitée et des coûts de production élevés. Elle est principalement utilisée pour les pièces présentant une forte résistance au grenaillage, une variété limitée, des lots importants, des formes simples et de grandes dimensions, comme illustré à la figure 3.

Figure 3 Machine de grenaillage de précontrainte mécanique centrifuge

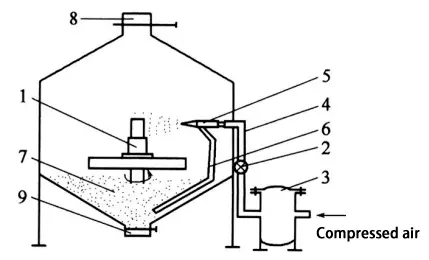

② La grenailleuse centrifuge pneumatique utilise l'air comprimé comme force motrice pour propulser des projectiles à grande vitesse. Les projectiles percutent ensuite la surface de la pièce, produisant l'effet de grenaillage souhaité.

Cette machine présente l'avantage d'une pression d'air réglable, ce qui permet un contrôle flexible de l'intensité du grenaillage de précontrainte. En outre, elle peut traiter plusieurs pièces à la fois.

Cette machine convient parfaitement aux pièces présentant une faible résistance au grenaillage, des formes et des tailles diverses, des lots de petite taille et des géométries complexes. Toutefois, il est important de noter qu'elle consomme beaucoup d'énergie et que sa productivité est faible, comme le montre la figure 4.

Figure 4 Machine de grenaillage centrifuge pneumatique

(2) Types de projectiles

Pastilles de coupe de fil : Le fil couramment utilisé a un diamètre de 0,4 mm à 1,2 mm et une dureté de 45 à 50 HRC. La meilleure méthode de trempe est M ou B.

Boulettes d'acier coulé : La taille des granulés varie de 0,2 mm à 1,5 mm. Après recuitLa dureté est comprise entre 30 et 57 HRC. Bien qu'elle soit fragile et que son taux de consommation soit élevé, son prix est bas. La qualité de la grenaille d'acier coulée est liée à sa teneur en carbonequi varie généralement de 0,85% à 1,2%, et sa teneur en manganèse, qui varie de 0,65% à 1,2%.

Grenaille de verre : Elle est composée de SiO2 60% et a une dureté de 46 à 50 HRC. Elle est très cassante, ce qui la rend adaptée aux applications où les pièces ont une dureté inférieure à celle de la grenaille.

Grenaille de céramique : Elle présente une dureté et une fragilité élevées, et une contrainte de compression résiduelle élevée peut être obtenue après le grenaillage.

Grenaille liquide : Ce type de grenaille contient des particules de SiO₂ et des particules d'Al₂O₃. Les particules de SiO₂ sont mélangées à de l'eau et propulsées par de l'air comprimé pendant le processus de grenaillage.

2.Technologie du roulage de surface

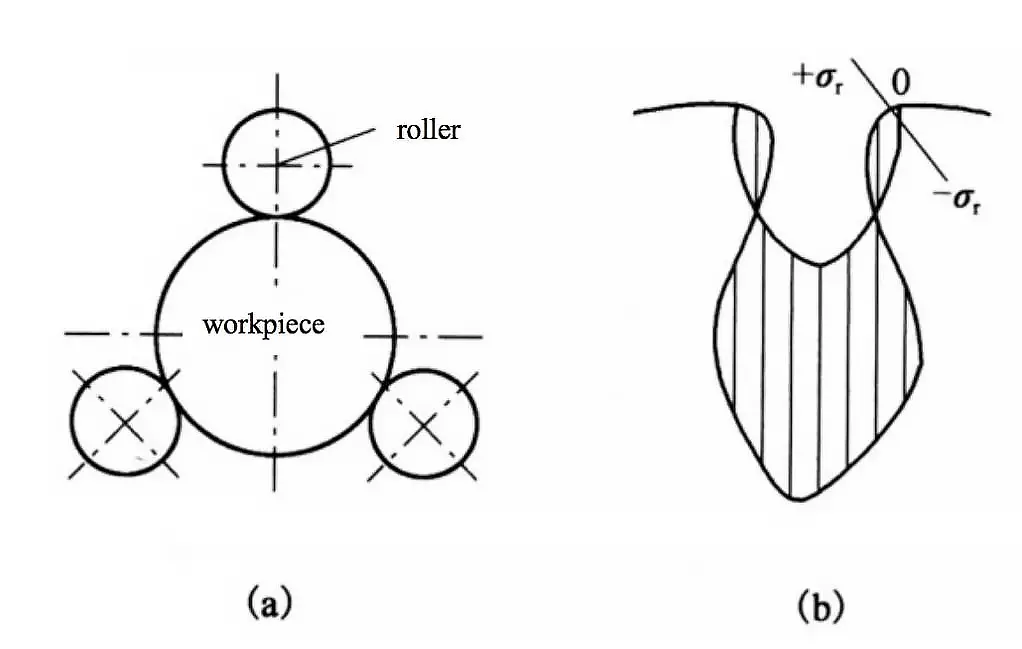

Le roulage de surface est une technologie qui consiste à utiliser des billes ou des rouleaux pour appliquer une pression sur la surface d'une pièce traitée. Cette pression entraîne une déformation plastique qui forme une couche de renforcement à la surface de la pièce. Ce processus est illustré à la figure 5.

Fig. 5. Schéma du renforcement des rouleaux de surface

La profondeur de la couche modifiée créée par la technologie du laminage de surface peut atteindre plus de 5 mm, ce qui la rend idéale pour les pièces plates de forme simple, les arbres et les rainures, mais elle ne peut pas être utilisée pour les pièces complexes.

La technologie du laminage de surface offre de nombreux avantages inégalés. Par exemple, elle ne modifie que l'état physique du matériau sans changer sa composition chimique. En outre, cette technologie utilise des outils et des processus simples, ce qui permet une grande efficacité de traitement.

En tant que technologie de traitement sans découpe, la technologie de laminage ne produit pas de déchets de copeaux ou de liquides, ce qui la rend respectueuse de l'environnement et conforme au concept de "fabrication verte".

En outre, la technologie élimine les contraintes de traction causées par la coupe et place la surface de la pièce dans un état de contrainte de compression. Cette contrainte résiduelle de compression peut empêcher l'expansion des fissures et améliorer la durée de vie de la pièce.

En conclusion, cette technologie a été largement adoptée dans diverses industries et a généré des avantages économiques substantiels.

(1) Mécanisme

① Mécanisme de microstructure :

Après la coupe, la surface du métal présente des marques de coupe de l'outil. Au niveau microscopique, on observe que la surface du métal est irrégulière. Le traitement par laminage est un type de finition par pression, et la surface du métal subit une forte déformation plastique sous la pression de la fraise-mère.

Selon les théories des matériaux d'ingénierie, le mécanisme de base de la déformation plastique des métaux est le glissement, qui se produit lorsque le cristal glisse par rapport à une autre partie le long d'un certain plan et d'une certaine direction cristalline. Sous l'effet d'une force extérieure, le cristal continue à glisser et les grains de cristal passent progressivement d'une orientation molle à une orientation dure au cours du processus de déformation. Les grains sont imbriqués les uns dans les autres, ce qui empêche la déformation de chaque grain.

La plupart des métaux utilisés dans l'industrie étant polycristallins, ils peuvent supporter une déformation plastique importante sans être endommagés. Le glissement continu des grains de cristal dans le métal augmente la densité des dislocations et la distorsion du réseau cristallin. Les dislocations de signes opposés s'annulent, tandis que les dislocations de même signe sont réorganisées en sous-grains plus petits. Plus les grains de cristal sont fins, plus la densité de dislocation est élevée, ce qui entraîne une déformation et une dispersion plus importantes.

Cela signifie qu'il est difficile de produire des concentrations de contraintes locales, ce qui améliore la limite d'élasticité et la résistance à la fatigue de l'acier. métal laminé matériel.

② Mécanisme de qualité de surface :

La qualité de la surface du métal est souvent mesurée par sa rugosité, qui est l'une des principales causes de la concentration des contraintes. Une surface rugueuse est plus susceptible de former des coupures tranchantes, ce qui entraîne une concentration des contraintes et en fait une source fréquente de fatigue.

Sous l'effet de contraintes alternées, la concentration de contraintes favorise la formation et la propagation de fissures de fatigue. Plus la surface est rugueuse et plus la pointe de l'incision est aiguë, plus la concentration de contraintes est importante.

Le renforcement par laminage consiste à utiliser l'effet de roulement du rouleau sur la surface de la pièce pour provoquer un écoulement plastique dans le métal de surface et remplir les creux concaves d'origine, réduisant ainsi la rugosité de la surface de la pièce et éliminant les marques d'outil résiduelles. Cela permet de réduire la concentration des contraintes et d'améliorer la durée de vie de la pièce.

③ Mécanisme des contraintes résiduelles de compression :

Dès les années 1930, on a découvert que les contraintes résiduelles de compression à la surface d'une pièce pouvaient prolonger sa durée de vie en fatigue. La propagation des fissures à la surface des matériaux métalliques se produit lorsque la charge alternée appliquée atteint une certaine limite, c'est-à-dire lorsque l'intensité de la contrainte atteint l'intensité de la contrainte critique du matériau lui-même.

Le laminage peut réduire les microfissures d'origine à la surface et générer des contraintes de compression résiduelles, augmentant ainsi la durée de vie des pièces.

(2) Paramètres du processus qui affectent l'effet de laminage

Les principaux paramètres du processus qui influencent le résultat du laminage de surface sont : la pression de laminage, le nombre de cylindres et la vitesse de laminage.

La pression de laminage fait référence à la force appliquée par le rouleau sur la surface de la pièce et a un impact significatif sur sa résistance à la fatigue. Toutefois, les recherches actuelles sur ce sujet sont limitées et il n'existe pas de formule mathématique précise pour calculer la pression de laminage optimale. Elle est également influencée par des facteurs tels que la résistance de la pièce, sa taille et le diamètre du rouleau. Dans la pratique, la meilleure pression de laminage est déterminée par essais et erreurs.

Le nombre de rouleaux correspond au nombre de fois où le rouleau appuie au même endroit sur la pièce, et il a un impact significatif sur la résistance à la fatigue de la pièce. Si le nombre de rouleaux est trop faible, la surface de la pièce risque de ne pas atteindre la déformation plastique souhaitée. Si le nombre de rouleaux est trop élevé, la pièce peut subir une fatigue de contact et la surface peut se détériorer gravement dans les cas les plus graves.

La vitesse de laminage est la vitesse de rotation de la pièce pendant le processus de laminage et a peu d'effet sur sa résistance à la fatigue, mais elle affecte l'efficacité du processus de laminage. Si la vitesse est trop élevée, elle peut provoquer une déformation plastique excessive, et si elle est trop lente, elle peut réduire l'efficacité de la production. En production, il est essentiel de déterminer la vitesse de laminage appropriée en fonction des conditions spécifiques.

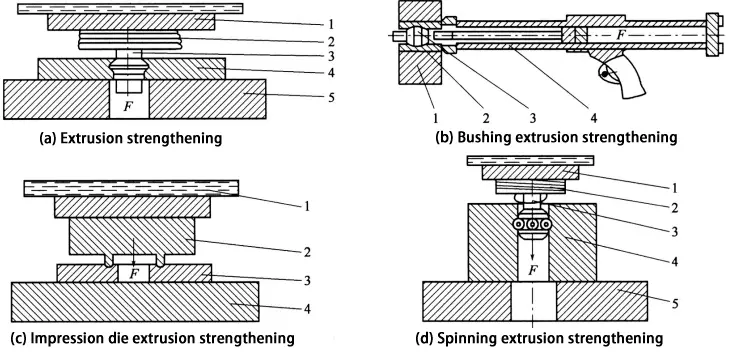

(3) Renforcement de l'extrusion des trous

L'extrusion de trous est un processus de renforcement de surface qui implique l'utilisation d'outils spécifiques, tels que des tiges, des douilles et des matrices, pour appliquer progressivement et régulièrement une pression sur les parois ou la périphérie d'un trou dans une pièce à usiner. Ce processus entraîne la formation d'une couche de déformation plastique d'une épaisseur spécifique, qui améliore la résistance à la fatigue et à la corrosion sous contrainte de la surface.

Il existe plusieurs méthodes couramment utilisées pour l'extrusion de trous, notamment l'extrusion de barres, l'extrusion de douilles, l'extrusion de matrices d'estampage et l'extrusion par filage, comme illustré à la figure 6.

Figure 6 Méthode de renforcement par extrusion de trous

Le renforcement par extrusion des trous est principalement utilisé pour les pièces qui nécessitent une meilleure résistance à la fatigue dans leurs trous intérieurs et qui ne peuvent être obtenues par d'autres méthodes, comme les composants critiques des avions.

L'extrusion en coquille est idéale pour renforcer les pièces critiques des roulements, telles que les grands composants et les revêtements, tandis que l'extrusion par repoussage convient mieux pour améliorer les trous intérieurs des grands composants, tels que les trains d'atterrissage.

Le plasma est un mélange d'électrons et d'ions libres qui se comporte comme un gaz ionisé et est largement neutre. La technologie du traitement thermique chimique par plasma, également connue sous le nom de technologie de diffusion par plasma (PDT) ou de technologie de diffusion par bombardement de particules, utilise des ions produits par une décharge luminescente dans un environnement à faible vide pour bombarder la surface de la pièce et modifier sa composition, sa structure et ses performances.

Par rapport à la technologie traditionnelle de diffusion thermique de gaz, la diffusion thermique d'ions présente plusieurs avantages :

(1) La pulvérisation par bombardement ionique élimine le film d'oxygène (passivation) ou les impuretés de la surface de la pièce, améliorant ainsi son activité de surface et facilitant l'absorption des éléments infiltrants. La vitesse de diffusion thermique s'en trouve accélérée.

(2) Le plasma peut activer le gaz de réaction et abaisser la température de la réaction chimique.

(3) La structure de la couche thermo-expansée et son épaisseur peuvent être contrôlées en ajustant les paramètres du processus.

(4) Il s'agit d'un procédé écologique qui ne pollue pas l'environnement.

Le plasma peut être divisé en plasma à haute température et plasma à basse température. Les aurores, les lampes fluorescentes, les arcs électriques et les lampes à iode et tungstène sont des exemples de plasma à basse température, tandis que la fusion et le noyau solaire appartiennent au plasma à haute température.

Dans le plasma à basse température (également appelé plasma non équilibré), la température des particules lourdes est proche de la température normale, tandis que la température des électrons peut atteindre 10³ à 10⁴K.

La transformation d'un gaz d'isolant en conducteur est appelée décharge gazeuse et nécessite une certaine intensité de champ électrique et la présence de particules chargées dans le gaz. Dans un champ électrique, les particules chargées se déplacent dans un mouvement directionnel, ce qui entraîne une série de changements physiques et chimiques entre les particules chargées et les atomes de gaz, et entre les particules chargées et les électrodes. Ces changements résultent des collisions entre les particules chargées qui provoquent l'excitation et l'ionisation du gaz.

La collision fait passer les électrons des atomes de leur niveau d'énergie normal à un niveau d'énergie plus élevé, ce qui donne un atome excité métastable. Lorsque l'électron excité retourne à son état fondamental, il libère de l'énergie sous forme de photons (lueur). Si l'énergie de l'impact de la particule chargée est suffisamment importante, elle peut arracher un électron à l'atome, ce qui provoque l'ionisation.

1. Mécanisme de nitruration ionique

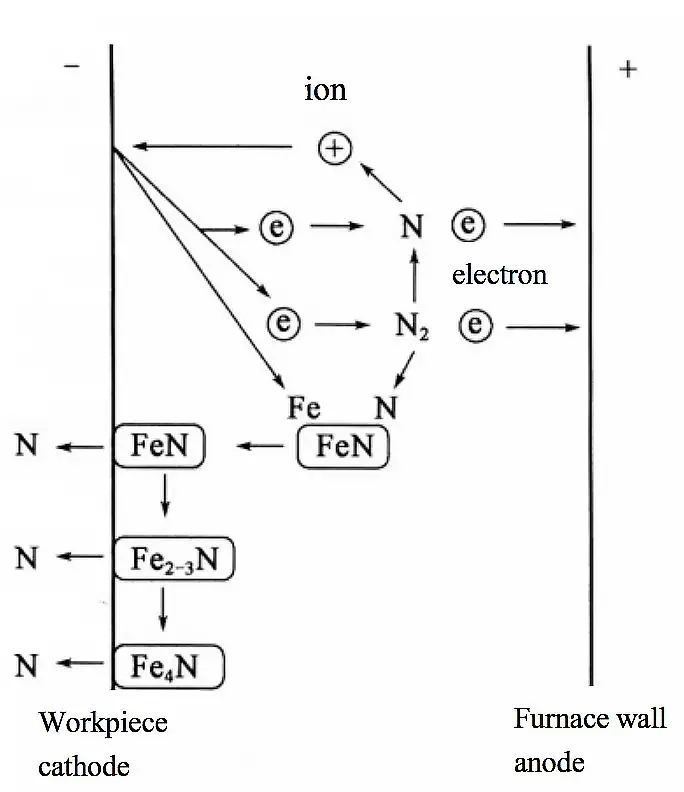

(1) Modèle de nitruration par pulvérisation ionique Kolbel

Des ions d'azote à haute énergie frappent la cathode, provoquant la pulvérisation d'atomes de Fe à sa surface. Les atomes de Fe réagissent ensuite avec des atomes de N pour former du FeN, qui est redéposé à la surface de la pièce (rétrodiffusion).

Le métastable FeN subit une décomposition dans la séquence suivante : FeN → Fe₂-₃N → Fe₄N. Au cours de ce processus, les atomes N décomposés pénètrent dans la surface ou la quasi-surface de l'acier.

Simultanément, une couche nitrurée de Fe₂-₃N (phase ε) et de Fe₄N (phase γ') se forme sur la surface de l'acier, de l'extérieur vers l'intérieur, comme le montre la figure 7.

Figure 7 Modèle de nitruration par pulvérisation ionique de Kolbel

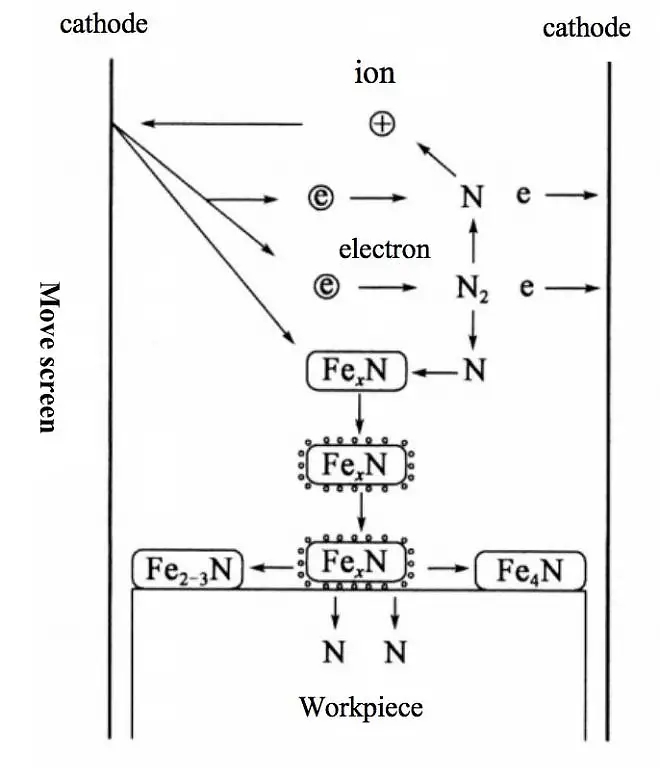

(2) Nouveau modèle de nitruration ionique

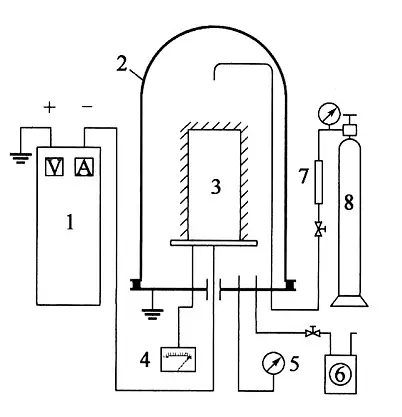

Un schéma du nouveau modèle de nitruration ionique à courant continu est présenté à la figure 8, et la conception du dispositif de nitruration ionique est illustrée à la figure 9.

Figure 8 Nouveau modèle de nitruration ionique en courant continu

Figure 9 Schéma du dispositif de nitruration ionique

2. Procédé de nitruration ionique

(1) La pièce nettoyée doit être placée dans le four de nitruration ionique et mise sous vide à une pression d'environ 1Pa.

(2) Il convient d'introduire une petite quantité de gaz riche en azote et d'activer l'alimentation en courant continu à haute tension pour que le gaz s'allume et se décharge.

(3) La surface de la pièce doit être pulvérisée et nettoyée.

(4) La pression et la tension de l'air doivent être ajustées, la pièce doit être chauffée à la température de traitement requise et la nitruration doit commencer.

(5) La pièce doit être maintenue à la température requise pendant une durée déterminée afin d'obtenir l'épaisseur de couche de nitruration souhaitée.

(6) Une fois l'alimentation électrique coupée, la pièce doit être refroidie à une température inférieure à 200°C dans un environnement sous vide. La surface de la pièce nitrurée devient gris argenté.

3. Types de tissus et facteurs d'influence de la nitruration ionique

La nitruration est effectuée dans une plage de température inférieure à 590°C (température eutectoïde). Lorsque la teneur en azote augmente, la structure de la couche nitrurée passe de l'extérieur à l'intérieur comme suit : ε → ε + γ' → γ' + couche de diffusion → α couche de diffusion, comme illustré à la figure 10.

Fig. 10 Morphologie de la structure de la surface de l'acier 38CrMoAl après nitruration (560℃×5h)

Les principaux facteurs qui influencent la couche de nitruration ionique sont les suivants :

(1) Température de nitruration : L'épaisseur de la couche de nitruration augmente avec la température.

(2) Temps de nitruration : Au cours de la phase initiale de nitruration (<30 minutes), la vitesse de nitruration est beaucoup plus rapide que celle de l'acier inoxydable. nitruration au gaz. Au fur et à mesure que le temps passe, le taux d'infiltration diminue et finit par atteindre le taux de nitruration des gaz.

(3) Azote gazeux : Les gaz azotés couramment utilisés sont l'ammoniac, l'azote + l'hydrogène, etc.

(4) Pression, tension et densité de courant de l'azote gazeux :

4. La performance de la couche de nitruration ionique

La performance de la couche de nitruration ionique est principalement évaluée sur la base des indicateurs suivants :

(1) Dureté : La dureté de la couche de nitruration est déterminée par la température de nitruration, le type d'éléments d'alliage présents dans l'acier et l'épaisseur de la couche de nitruration. type d'acier.

(2) Résistance à la fatigue : La nitruration peut améliorer la résistance à la fatigue de la pièce, et elle augmente avec l'épaisseur de la couche de diffusion.

(3) Ténacité : Dans la couche nitrurée, la couche de diffusion présente la ténacité la plus élevée, suivie par la couche composée d'une seule phase (soit la phase ε, soit la phase γ'), et la phase mixte γ' + ε présente la ténacité la plus faible.

(4) Résistance à l'usure : Comparée à d'autres méthodes de nitruration, la nitruration ionique offre la meilleure résistance à l'usure contre le frottement de roulement.

Le processus de nitruration ionique des nuances d'acier couramment utilisées est présenté dans le tableau 1.

Tableau 1 Processus de nitruration ionique des nuances d'acier couramment utilisées

| Qualité de l'acier | Paramètres du processus | Dureté de la surface (HV0.1) | Composé profondeur de la couche (µm) | Profondeur totale du revêtement (mm) | ||

|---|---|---|---|---|---|---|

| Température (oC) | Temps (h) | Pression (Pa) | ||||

| 38CrMoaIa | 520~550 | 8~15 | 266~532 | 888~1164 | 3~8 | 0.30~045 |

| 40Cr | 520~540 | 6~9 | 266~532 | 750~900 | 5~8 | 0.35~0.45 |

| 42CrMo | 520~560 | 8~15 | 266~532 | 750~900 | 5~8 | 0.35~0.40 |

| 3Cr2w8V | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.90 |

| 4Cr5MoVI | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.30 |

| Crl2MiV | 530~550 | 6~8 | 133~400 | 841~1015 | 5~7 | 0.20~0.40 |

| QT60-2 | 570 | 8 | 266~400 | 750~900 | ___ | 0.30 |

La technologie du traitement de surface au laser consiste à utiliser les différents caractéristiques du laser pour traiter la surface d'un matériau et former une couche de traitement d'une épaisseur spécifique. Cela permet d'améliorer considérablement les propriétés mécaniques, métallurgiques et physiques de la surface du matériau. Il améliore ainsi la résistance à l'usure, à la corrosion et à la fatigue des pièces, ce qui en fait une technologie de traitement de surface efficace et bien établie.

1. Caractéristiques

(1) Le traitement par faisceau laser permet d'obtenir une grande uniformité chimique à la surface du matériau, des grains de cristal fins et une dureté de surface accrue. Cela permet d'améliorer la résistance à l'usure et la performance de la surface sans sacrifier la ténacité.

(2) Le processus a un faible apport de chaleur et une déformation thermique minimale.

(3) Il se caractérise par une densité énergétique élevée et un temps de traitement rapide.

(4) Le traitement peut être appliqué à des parties spécifiques telles que les trous profonds, les rainures et d'autres zones complexes qui peuvent être atteintes par le laser.

(5) Le procédé ne nécessite pas de vide et n'entraîne pas de pollution chimique.

(6) Au cours du traitement, la couche superficielle subit une transformation en martensite et conserve une contrainte de compression résiduelle, ce qui améliore sa résistance à la fatigue.

2. Équipement de traitement de surface au laser

L'équipement de traitement de surface au laser comprend

3. Principe et caractéristiques de la technologie de traitement de surface au laser

Un laser est un type d'onde électromagnétique qui a la même phase, une longueur d'onde spécifique et une forte qualité directionnelle. Le faisceau laser est contrôlé par une série de miroirs et de lentilles qui permettent de le focaliser en un faisceau de faible diamètre (jusqu'à 0,1 mm) et de haute densité de puissance (de 10⁴ à 10⁹W/cm²).

L'interaction entre le laser et le métal peut être divisée en plusieurs étapes en fonction de l'intensité du laser et de la durée du rayonnement, notamment : l'absorption du faisceau lumineux, le transfert d'énergie, l'altération de la structure du métal et le refroidissement par action du laser.

La technologie du traitement de surface au laser utilise un faisceau laser de haute densité pour chauffer la surface du matériau sans contact, en s'appuyant sur la conductivité thermique de la surface pour la refroidir et la renforcer.

Cette technologie offre plusieurs avantages pour le traitement des matériaux :

4. Le type de tissu après un traitement de surface au laser

Le processus de chauffage au laser est incroyablement rapide, ce qui entraîne un degré élevé de surchauffe pendant le processus de changement de phase. Il en résulte un taux élevé de nucléation des noyaux de cristaux.

En raison de la courte durée de chauffage, la diffusion des atomes de carbone et la croissance des grains sont limitées, ce qui permet d'obtenir de plus petites particules de carbone. austénite grains.

La vitesse de refroidissement est également plus rapide qu'avec n'importe quel agent de trempe, ce qui facilite la réalisation d'une aiguille cachée ou d'une aiguille fine. structure de la martensite.

Le type de tissu formé sur la surface d'acier traitée par le faisceau laser peut être déterminé par observation.

L'acier à faible teneur en carbone peut être divisé en deux couches : la couche externe est une zone complètement trempée avec une aiguille cachée. structure de la martensiteLa couche interne est une zone incomplètement trempée qui conserve de la ferrite.

L'acier à moyenne teneur en carbone comporte quatre couches : la couche externe est une martensite blanche, brillante et cachée, d'une dureté de 800 HV, supérieure de plus de 100 % à la dureté de trempe générale. La deuxième couche est une combinaison de martensite cachée et d'une petite quantité de troostite, avec une dureté légèrement inférieure. La troisième couche est une combinaison de martensite à aiguilles cachées, de troostite à mailles et d'une petite quantité de ferrite. La quatrième couche est composée de martensite crypto-aiguille et d'une maille complète de ferrite.

Acier à haute teneur en carbone comporte également deux couches : la couche externe est de la martensite cryptographique et la couche interne est une combinaison de martensite cryptographique et de carbures non dissous.

La fonte peut être grossièrement divisée en trois couches : la couche superficielle est constituée de cristaux dendritiques provenant de la fusion et de la solidification et diminue avec l'augmentation de la vitesse de balayage. La deuxième couche est la structure eutectique de la martensite cryptoneedle et d'une petite quantité de graphite et de phosphore résiduels. La troisième couche est de la martensite formée à une température plus basse.

5. Classification de la technologie de traitement de surface au laser

(1) Durcissement par transition de phase au laser

La trempe par transition de phase au laser, également appelée trempe au laser, implique l'utilisation d'un faisceau laser à haute densité énergétique pour irradier la surface de la pièce. La zone ciblée absorbe instantanément l'énergie lumineuse et la convertit en chaleur, ce qui provoque une forte augmentation de la température de la zone d'action du laser et un changement rapide du type de structure à l'intérieur de la pièce. austénite. Après un refroidissement rapide, on obtient une martensite très fine et d'autres structures.

Voici les principales caractéristiques de la trempe au laser :

(2) Revêtement de surface au laser

Le revêtement de surface par laser est un procédé qui permet d'améliorer la résistance de la surface en chauffant et en faisant fondre rapidement un alliage ou une poudre céramique et la surface du substrat à l'aide d'un faisceau laser. Le faisceau est ensuite retiré, ce qui permet au matériau de refroidir et de se solidifier.

Ses principales caractéristiques sont les suivantes :

(3) Alliage de surface au laser

L'alliage de surface au laser est un processus qui implique la fusion et le mélange rapides d'une fine couche du matériau de base avec des éléments d'alliage externes à l'aide d'un faisceau laser à haute énergie. Il en résulte la formation d'une couche de fusion superficielle d'une épaisseur comprise entre 10 et 1000 μm.

La vitesse de refroidissement de la couche fondue pendant la solidification peut atteindre 10⁵ à 10⁸ ℃/s, ce qui est comparable à la vitesse de refroidissement obtenue par la technologie de trempe.

En outre, les phénomènes physiques de diffusion et de tension superficielle dans le liquide de la couche fondue aboutissent à la formation d'une couche d'alliage superficielle d'une profondeur et d'une composition chimique prédéterminées dans un laps de temps court de 50 μs à 2 ms.

Le principal avantage du processus d'alliage de surface au laser est que les changements de composition, de structure et de performance ne se produisent que dans la zone de fusion et dans une petite zone affectée, ce qui minimise l'effet thermique sur la matrice et la déformation. Ce procédé répond aux exigences de l'utilisation en surface sans sacrifier les caractéristiques structurelles globales.

La profondeur de la fonte est contrôlée en ajustant les paramètres suivants puissance du laser et le temps d'irradiation. Une couche d'alliage de surface d'une épaisseur de 0,01 à 2 mm peut être formée sur le métal de base.

En raison de la vitesse de refroidissement élevée, la ségrégation est minimisée et les grains de cristal sont considérablement affinés.

(4) Durcissement par choc laser

Lorsqu'un faisceau laser à haute crête et à haute densité de puissance d'une durée d'impulsion de quelques dizaines de nanosecondes est dirigé vers une cible métallique, la surface du métal absorbe l'énergie du laser et se vaporise instantanément, ce qui produit un plasma à haute température et à haute pression.

Lorsque le plasma est confiné par une couche de confinement, il génère une onde de choc de haute intensité qui frappe la surface du métal et se propage ensuite dans le métal.

Lorsque la pression de crête de l'onde de choc dépasse la pression dynamique de l'eau, la pression de crête de l'onde de choc peut être réduite. limite d'élasticité du matériau, il provoque un écrouissage à la surface du matériau, laissant subsister d'importantes contraintes de compression dans le matériau.

Ce processus est connu sous le nom de renforcement par choc laser, également appelé grenaillage laser. Il présente les avantages d'une couche d'influence profonde, d'une zone d'impact et d'une pression contrôlables, d'un impact minimal sur les matériaux et sur la santé. rugosité de la surfaceet une automatisation aisée.

Comparé au grenaillage de précontrainte, le traitement par choc laser peut produire une couche de contrainte résiduelle de compression 2 à 5 fois plus profonde, atteignant 1 mm.

En revanche, les techniques de renforcement telles que l'extrusion et le renforcement par impact ne peuvent être appliquées qu'à des surfaces planes ou de forme régulière.

En outre, le renforcement par choc laser peut préserver la rugosité de la surface et la précision dimensionnelle de la zone renforcée.

(5) Amorphisation de la surface du laser

L'amorphisation de surface au laser consiste à utiliser les conditions de refroidissement rapide d'un bain de fusion généré par laser pour former une couche amorphe spéciale à la surface de certains alliages.

Par rapport à d'autres méthodes d'amorphisation, l'amorphisation au laser peut produire une grande surface de couche amorphe à la surface de la pièce et peut également élargir la composition de la couche amorphe.

Le processus consistant à augmenter la température de la surface d'un matériau et à modifier sa composition et sa structure afin d'améliorer ses performances grâce à l'utilisation de faisceaux d'électrons à haute énergie est appelé traitement de surface par faisceau d'électrons.

Il utilise des électrons à grande vitesse dans un champ électrique comme porteurs d'énergie, et le faisceau d'électrons peut avoir une densité d'énergie allant jusqu'à 10⁹W/cm².

Voici les principales caractéristiques du traitement de surface par faisceau d'électrons :

1. Le principe de la technologie de traitement de surface par faisceau d'électrons

Le faisceau d'électrons est un flux d'électrons de haute énergie généré par un filament cathodique.

Lorsque le faisceau d'électrons chargés négativement se déplace à grande vitesse vers l'électrode positive à potentiel élevé, il est accéléré par un accélérateur et focalisé par une lentille électromagnétique, ce qui augmente la puissance du faisceau.

Après la deuxième focalisation, sa densité d'énergie devient très concentrée, ce qui fait qu'elle se précipite à grande vitesse vers une petite zone de la surface de la pièce.

La majeure partie de l'énergie cinétique transportée par le faisceau d'électrons est transformée en énergie thermique, ce qui fait que la partie touchée de la surface du matériau atteint rapidement plusieurs milliers de degrés Celsius en l'espace d'une fraction de microseconde. Le matériau fond ou se vaporise alors instantanément.

2. Équipement pour la technologie de traitement de surface par faisceau d'électrons

L'équipement de traitement de surface par faisceau d'électrons comprend cinq systèmes :

3. Caractéristiques de la technologie de traitement de surface par faisceau d'électrons

① La pièce est chauffée dans une chambre à vide, ce qui évite l'oxydation ou la corrosion. décarburation. Le processus de renforcement par changement de phase de la surface ne nécessite pas de milieu de refroidissement. Au lieu de cela, en s'appuyant sur le comportement de refroidissement de la matrice elle-même, il est possible d'obtenir un "renforcement vert de la surface".

② Le faisceau d'électrons a un taux de conversion énergétique d'environ 80% à 90%, ce qui permet de concentrer l'énergie et d'obtenir un rendement thermique élevé. Il est ainsi possible d'obtenir un renforcement local de la transformation de phase et un alliage de surface.

③ La chaleur concentrée du faisceau d'électrons se traduit par un petit point d'action thermique et une contrainte thermique minimale pendant le chauffage. En outre, la couche durcie peu profonde entraîne des contraintes structurelles minimales et une distorsion de renforcement de la transformation de la surface.

④ Le coût de l'équipement de traitement de surface par faisceau d'électrons est inférieur à celui de l'équipement laser, l'investissement unique représentant moins d'un tiers du coût du laser, et le coût du traitement par faisceau d'électrons n'étant que la moitié de celui du traitement par laser.

⑤ La structure de l'équipement est simple, le faisceau d'électrons étant tourné et balayé par déflexion magnétique. Il n'est pas nécessaire de prévoir des mécanismes de rotation ou de déplacement de la pièce, ni de transmission de la lumière.

⑥ Le traitement de surface par faisceau d'électrons a un large éventail d'applications et peut être utilisé pour le traitement de surface de divers matériaux, y compris l'acier et la fonte, ainsi que pour des pièces de forme complexe.

⑦ Les faisceaux d'électrons sont facilement excitables et peuvent produire des rayons X, il est donc important de veiller à s'en protéger lors de leur utilisation.

4. Classification de la technologie de traitement de surface par faisceau d'électrons

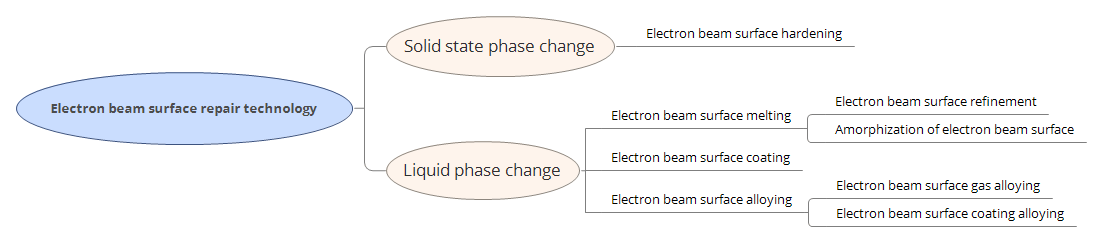

La classification de la technologie de traitement de surface par faisceau d'électrons est présentée à la figure 11.

Figure 11 Classification des technologies de traitement de surface par faisceau d'électrons

(1) Renforcement du changement de phase de la surface par faisceau d'électrons

Pour les métaux subissant une transformation martensitique, la réussite du procédé réside dans la maîtrise des paramètres. La densité de puissance moyenne du faisceau d'électrons doit être comprise entre 10⁴ et 10⁵ W/cm², tandis que la vitesse de chauffage doit être comprise entre 10³ et 10⁵ ℃/s. La vitesse de refroidissement doit pouvoir atteindre 10⁴ à 10⁶ ℃/s.

La fusion rapide du faisceau d'électrons crée une solution solide sursaturée, renforçant le matériau et formant une martensite ultrafine. Cela augmente la dureté du matériau et laisse une contrainte de compression résiduelle sur la surface, améliorant ainsi sa résistance à l'usure.

(2) Traitement de refonte de la surface par faisceau d'électrons

La refusion par faisceau d'électrons a la capacité de redistribuer les éléments chimiques des alliages et de réduire la microségrégation de certains éléments, ce qui permet d'améliorer la performance de la surface de la pièce.

En outre, le processus de refonte étant réalisé dans un environnement sous vide, il permet d'éviter l'oxydation de la surface.

Par conséquent, la refonte par faisceau d'électrons est un traitement idéal pour l'amélioration de la surface du magnésium et de l'aluminium chimiquement actifs. alliages d'aluminium.

(3) Alliage de surface par faisceau d'électrons

Généralement, des éléments tels que le tungstène (W), titane (Ti), le bore (B), le molybdène (Mo) et leurs carbures sont choisis comme éléments d'alliage pour améliorer la résistance à l'usure des matériaux.

L'ajout d'éléments tels que le nickel (Ni) et le chrome (Cr) peut améliorer la résistance à la corrosion du matériau.

En outre, la combinaison appropriée d'éléments tels que le cobalt (Co), le nickel (Ni), le silicium (Si) et d'autres éléments peut renforcer l'effet d'alliage global.

(4) Traitement d'amorphisation de la surface d'un faisceau d'électrons

En augmentant la densité de puissance moyenne du faisceau d'électrons dans une fourchette de 10⁶ à 10⁷ W/cm² et en réduisant le temps d'exposition à environ 10-⁵ secondes, il est possible de créer un gradient de température important entre le substrat et la surface en fusion du métal.

Une fois l'irradiation par faisceau d'électrons arrêtée, la vitesse de refroidissement de la surface métallique, de 10⁷ à 10⁹ s-¹, dépasse largement la vitesse de refroidissement des procédés de préparation amorphe conventionnels, qui est de l'ordre de 10³ à 10⁶ s-¹.

La structure amorphe obtenue est donc dense et présente une excellente résistance à la fatigue et à la corrosion.

(5) Recuit de la couche mince de la surface du faisceau d'électrons

Lorsque le faisceau d'électrons est utilisé comme source de chaleur pour recuire une fine couche sur la surface, la densité de puissance nécessaire est beaucoup plus faible que celle requise pour la méthode précédente, ce qui se traduit par une vitesse de refroidissement plus lente du matériau.

Cette méthode est principalement utilisée pour le traitement de surface de bandes minces en matériaux métalliques.

En outre, le recuit par faisceau d'électrons a également été appliqué efficacement aux matériaux semi-conducteurs.

5. Application de la technologie de renforcement des surfaces par faisceau d'électrons

Après le renforcement de la surface de l'acier sous pression par un traitement au faisceau d'électrons, la couche la plus externe du matériau subit une fusion. Lorsque l'épaisseur de la couche refondue atteint environ 10 μm, cette fusion entraîne une diminution de la microdureté de la surface.

Les particules de carbure de surface se dissolvent dans la solution solide de chrome de la matrice et provoquent une augmentation de l'énergie, ce qui entraîne un renforcement de la solution solide sursaturée et la formation d'une martensite ultrafine. Il en résulte une augmentation de la microdureté de l'échantillon de 955,2 HK à 1169 HK et une augmentation de la résistance relative à l'usure de 5,63 fois.

Plus le bombardement est fréquent, plus la zone affectée devient profonde et plus l'augmentation de la microdureté est importante.

La technologie de traitement de surface par étincelles électriques repose sur le principe selon lequel une source d'énergie est transmise à une électrode pour créer une décharge d'étincelles entre l'électrode et la pièce à une fréquence allant de 10 à 2000 Hz.

L'électrode, constituée d'un matériau conducteur, fond sur la surface de la pièce pour former une couche d'alliage qui améliore les propriétés physiques et chimiques de la surface.

L'efficacité de la couche de renforcement de la surface par électroérosion est influencée à la fois par le matériau de base et par le procédé d'électroérosion. matériau d'électrode. Les matériaux d'électrode les plus courants sont le TiC, le WC, le ZrC, le NbC, le Cr3C2et carbure cémenté.

1. Processus technologique de traitement de surface par électroérosion

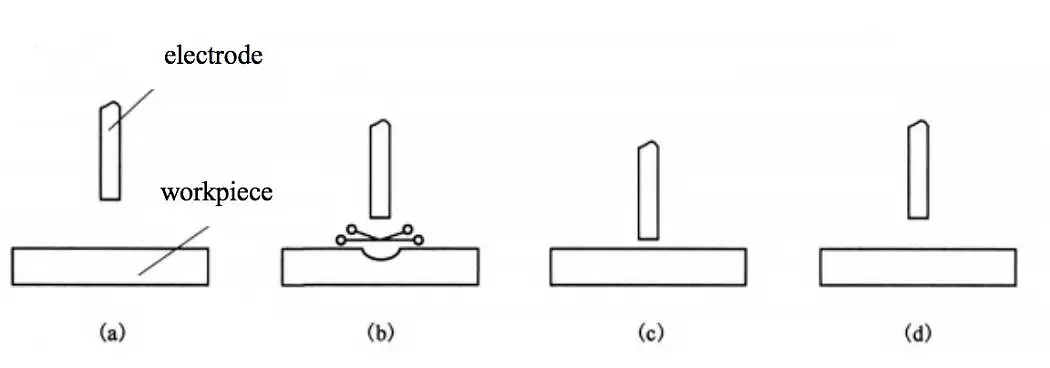

La figure 12 illustre le processus de traitement de surface par étincelle électrique.

Dans la figure 12(a), lorsque la distance entre l'électrode et la pièce est importante, l'alimentation électrique charge le condensateur à travers la résistance R, et l'électrode est rapprochée de la pièce sous l'action d'un vibrateur.

La figure 12(b) montre que lorsque l'espace entre l'électrode et la pièce atteint une certaine distance, le champ électrique puissant ionise l'air dans l'espace, ce qui provoque une décharge d'étincelles.

La décharge provoque une fusion partielle, voire une vaporisation du métal au point de contact entre l'électrode et la pièce. L'électrode continue à s'approcher de la pièce et à entrer en contact avec elle, ce qui provoque l'arrêt de la décharge d'étincelles et la circulation d'un courant de court-circuit à travers le point de contact, qui continue à chauffer.

Dans la figure 12(c), la pression adéquate exercée par l'électrode sur la pièce garantit que les matériaux fondus se lient et se diffusent pour former des alliages ou de nouveaux composés.

Enfin, comme le montre la figure 12(d), l'électrode est séparée de la pièce par l'action d'un oscillateur.

Figure 12 Schéma du processus de renforcement de la surface par électroérosion (EDM)

(1) Processus de métallurgie physico-chimique à haute température et à haute pression.

La température élevée générée par la décharge d'étincelles fait fondre partiellement le matériau de l'électrode et le matériau de la matrice à la surface de la pièce. La pression générée par l'expansion thermique du gaz et la force d'impact mécanique de l'électrode provoque alors la fusion du matériau de l'électrode et du matériau de la matrice, qui subissent une interaction physique et chimique. L'interaction des éléments gazeux ionisés, tels que l'azote et l'oxygène, produit un alliage spécial à la surface du substrat.

(2) Procédé de diffusion à haute température.

Le processus de diffusion se produit à la fois dans la zone de fusion et à la limite entre les phases liquide et solide.

En raison de la brièveté du temps de diffusion, la diffusion des éléments liquides dans la matrice est limitée, ce qui se traduit par une couche de diffusion peu profonde. Cela permet toutefois d'améliorer la liaison métallurgique entre la matrice et la couche d'alliage.

(3) Processus de changement de phase rapide.

La zone affectée thermiquement de la matrice de la pièce subit un chauffage et un refroidissement rapides, ce qui fait que la partie proche de la zone de fusion subit une transformation d'austénitisation et de martensitisation. Ce processus affine la structure du grain, augmente la dureté et crée une contrainte de compression résiduelle.

Ces effets sont bénéfiques pour améliorer la résistance à la fatigue.

2. Caractéristiques de la technologie de traitement de surface par étincelles électriques

(1) Avantages :

① L'équipement est simple et rentable ;

② La liaison entre la couche de renforcement et le substrat est solide et fiable ;

③ La température interne de la pièce reste basse ou inchangée, ce qui empêche les changements de structure et de performance et évite le recuit et la déformation ;

④ Faible consommation d'énergie et de matériaux ;

⑤ Les objets à usiner ne sont pas limités en taille, ce qui en fait un outil idéal pour l'usinage local de grandes pièces ;

⑥ L'effet de renforcement de la surface est significatif ;

⑦ Il peut être utilisé pour réparer des pièces trop usées ;

⑧ Facile à utiliser et à maîtriser.

(2) Inconvénients :

① La couche de renforcement superficielle est peu profonde, généralement de 0,02 à 0,5 mm ;

② La rugosité de la surface ne sera pas très faible ;

③ Les petits trous et les rainures étroites sont difficiles à traiter, ce qui entraîne une mauvaise uniformité et une mauvaise continuité de la couche de renforcement de la surface.

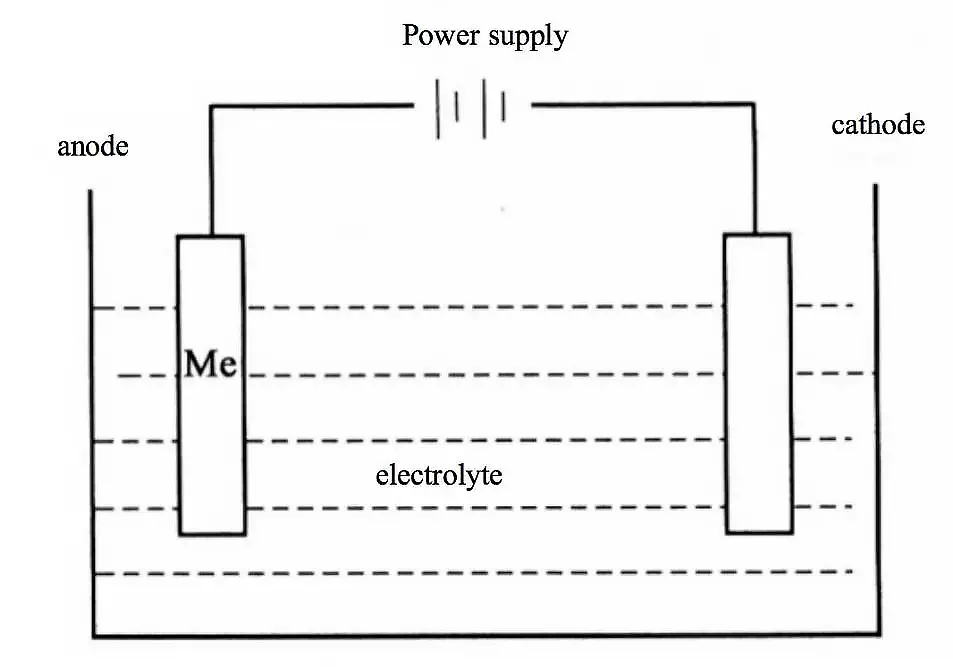

1.Définition et principe de la galvanoplastie

La galvanoplastie est un processus de traitement de surface qui utilise des principes électrochimiques pour déposer un type spécifique de revêtement métallique sur la surface de l'objet à revêtir.

Le principe de la galvanoplastie : Le métal de base à revêtir sert de cathode dans une solution saline contenant le métal à revêtir.

Le processus d'électrolyse provoque alors le dépôt des cations du métal souhaité dans la solution de placage sur la surface du métal de base, ce qui entraîne la formation d'une couche de placage (comme illustré à la figure 13).

Figure 13 Principe de l'électrodéposition

Le but de la galvanoplastie :

La galvanoplastie permet d'obtenir une couche superficielle dont les propriétés diffèrent de celles du matériau de base. Cette couche peut améliorer la résistance de la surface à la corrosion et à l'usure.

En règle générale, l'épaisseur du revêtement varie de quelques microns à plusieurs dizaines de microns.

Caractéristiques de la galvanoplastie :

L'équipement utilisé dans le processus de galvanoplastie est relativement simple et les conditions de fonctionnement sont facilement contrôlées.

En raison de la large gamme de matériaux de revêtement disponibles et de son coût relativement faible, la galvanoplastie est devenue une méthode largement utilisée pour le traitement de surface des matériaux dans diverses industries.

2.Classification du revêtement

Les revêtements peuvent être classés en plusieurs types en fonction de leurs performances :

Par exemple, des couches de Ni, Cr et Fe peuvent être déposées par électrolyse pour les réparations. En fonction des propriétés électrochimiques entre le revêtement et le métal de base, le revêtement peut être divisé en revêtements anodiques et cathodiques.

On parle de revêtement anodique lorsque le potentiel du revêtement par rapport au métal de base est négatif. C'est le cas, par exemple, d'une couche de zinc sur de l'acier. En revanche, on parle de revêtement cathodique lorsque le potentiel de la couche de revêtement par rapport au métal de base est positif. Les couches nickelées et étamées sur l'acier en sont des exemples.

En termes de forme de combinaison, les revêtements peuvent être divisés en revêtements monocouches (tels que les couches de Zn ou de Cu), en revêtements métalliques multicouches (tels que les revêtements Cu-Sn/Cr, les revêtements Cu/Ni/Cr, etc.) et en revêtements composites (tels que les revêtements Ni-Al₂O₃, les revêtements Co-SiC, etc.)

Lorsqu'ils sont classés en fonction de leur composition, les revêtements peuvent être divisés en revêtements métalliques simples, en revêtements d'alliages et en revêtements composites.

3. Les principes de base composition de la solution de galvanoplastie

Les principaux sels métalliques que l'on trouve dans les gisements de sel sont les suivants :

Sels simples, tels que le sulfate de cuivre et le sulfate de nickel ;

Sels complexes, tels que le zincate de sodium et le cyanure de sodium et de zinc.

L'agent complexant forme un complexe avec les ions métalliques déposés et sert principalement à modifier les propriétés électrochimiques de la solution de placage et à réguler le processus de dépôt des ions métalliques.

L'agent complexant est un composant essentiel de la solution de placage et a un impact significatif sur la qualité du revêtement.

Les agents complexants courants sont, entre autres, le cyanure, l'hydroxyde, le pyrophosphate, le tartrate, l'acide nitrilotriacétique et l'acide citrique.

Le sel conducteur a pour but d'améliorer la conductivité de la solution de placage, de réduire la tension en fin de cuve et d'augmenter la densité du courant dans le processus.

Par exemple, l'ajout de Na2SO4 à une solution de nickelage.

Les sels conducteurs ne participent pas à la réaction de l'électrode, et les acides comme les bases peuvent également être utilisés comme substances conductrices.

Le tampon est un paramètre important du processus dans les bains faiblement acides ou faiblement alcalins.

Le tampon est ajouté pour donner à la solution de placage la capacité d'ajuster sa valeur de pH et de maintenir un pH stable pendant le processus de placage.

Le tampon doit être présent en quantités suffisantes pour contrôler efficacement l'équilibre acido-basique. Il est généralement ajouté en quantité de 30 à 40 g/l, comme l'acide borique dans une solution de placage de zinc au chlorure de potassium.

L'activateur d'anode est continuellement consommé par les ions métalliques pendant le processus de galvanoplastie.

La plupart des solutions de galvanoplastie s'appuient sur des anodes solubles pour fournir des ions métalliques, garantissant que la quantité de métal déposée sur la cathode est égale à la quantité de métal dissoute à partir de l'anode, ce qui maintient la composition de la solution de galvanoplastie équilibrée.

L'ajout d'un activateur peut maintenir l'activité de l'anode sans passivation et soutenir la réaction de dissolution normale.

Par exemple, du Cl- doit être ajouté à la solution de nickelage pour éviter la passivation de l'anode de nickel.

Des additifs spéciaux sont ajoutés pour améliorer les performances du bain de galvanisation et la qualité du revêtement. Cette étape est cruciale dans la galvanoplastie.

La quantité d'additifs ajoutée est généralement faible, seulement quelques grammes par litre, mais l'impact est significatif.

Il existe différents types d'additifs, que l'on peut classer comme suit :

(1) Éclaircisseur - améliore la brillance du revêtement.

(2) Agent d'affinage des grains - modifie les conditions de cristallisation du revêtement, affine les grains de cristal et rend le revêtement dense.

Par exemple, l'ajout d'un condensat d'épichlorhydrine et d'amines à un bain de zingage peut faire passer le revêtement de spongieux à dense et brillant.

(3) Agent de nivellement - améliore la capacité de microdispersion de la solution de placage et lisse la surface micro-rugueuse du substrat.

(4) Agent mouillant - réduit la tension interfaciale entre le métal et la solution, ce qui permet au revêtement de mieux adhérer au substrat et de réduire les trous d'épingle.

(5) Agent de réduction des contraintes - réduit les contraintes dans le revêtement.

(6) Durcisseur de revêtement - améliore la dureté du revêtement.

(7) Agent de masquage - élimine l'influence des traces d'impuretés.

4.Étapes fondamentales du processus de galvanoplastie

Les étapes fondamentales du processus de galvanoplastie sont : le transfert de masse dans la phase liquide, la réduction électrochimique et l'électrocristallisation.

5.Facteurs affectant la qualité de la galvanoplastie

(1) Solution de placage :

Les facteurs clés qui déterminent la qualité de la solution de placage comprennent la solubilité du sel principal, la coordination des ions, la présence de tout sel supplémentaire, la valeur du pH, le potentiel de dégagement d'hydrogène et les paramètres du courant tels que la densité du courant, la forme d'onde du courant, les additifs, la température et l'agitation. Les propriétés du métal de base et son état de traitement de surface jouent également un rôle important, tout comme le processus de prétraitement.

(2) Méthode d'électrodéposition : Placage en rack

Le placage à crémaillère est une méthode d'électrodéposition de métaux tels que le tungstène (W), le molybdène (Mo), le titane (Ti) et le vanadium (V), qui ne peuvent pas être électrodéposés individuellement à partir d'une solution aqueuse. En codéposant ces métaux avec des éléments du groupe du fer comme le fer (Fe), le cobalt (Co) ou le nickel (Ni), il est possible de former des alliages, ce qui donne un aspect qui ne peut être obtenu avec un seul métal.

(3) Conditions de dépôt de l'alliage

Pour réussir à déposer un alliage, deux conditions doivent être remplies :

① Au moins un des deux métaux doit pouvoir être déposé à partir d'une solution aqueuse de son sel.

② Le potentiel de dépôt des deux métaux doit être très proche l'un de l'autre.

Le dépôt chimique est une méthode de traitement de surface qui utilise des réactions chimiques pour déposer du métal sur la surface d'un substrat afin de former une couche de dépôt. Contrairement à la galvanoplastie, qui utilise un courant électrique pour piloter le processus de dépôt, le dépôt chimique s'appuie sur des réactions chimiques pour réduire les ions métalliques de la solution en métal.

Il existe trois méthodes pour réaliser un dépôt chimique.

1.Displacement dépôt

Le processus de placage par immersion dans l'ingénierie implique le remplacement des ions métalliques déposés à la surface de la pièce par le métal M2 (tel que Cu), qui est plus positif que le métal à plaquer (M1, tel que Fe) présent dans la solution.

L'épaisseur du revêtement est limitée car le dépôt s'arrête lorsque le métal M1 est entièrement recouvert par le métal M2.

Le dépôt par déplacement est utilisé dans des procédés tels que le placage de cuivre par immersion dans le fer, le placage de mercure par immersion dans le cuivre et le placage d'aluminium et de zinc.

Le placage par immersion peut s'avérer difficile à réaliser pour produire des revêtements pratiques, et c'est pourquoi il est souvent utilisé comme procédé complémentaire à d'autres méthodes de placage.

2.CDépôt par contact

Outre M1 et M2, un troisième métal, M3, intervient dans le processus de placage.

Lorsque des ions M2 sont présents dans la solution, les deux métaux M1 et M3 sont connectés et les électrons circulent de M3 (qui a un potentiel élevé) à M1 (qui a un potentiel bas), provoquant la réduction et le dépôt de M2 sur M1.

Le dépôt s'arrête lorsque le métal de contact M1 est complètement recouvert par M2.

Quand nickelage chimique est effectué sur des matériaux fonctionnels sans propriétés autocatalytiques, le dépôt par contact est souvent utilisé pour initier le dépôt de nickel.

3.Reduction dépôt

Le processus de conversion des ions métalliques en atomes métalliques par la réduction de l'agent réducteur, qui libère des électrons libres par oxydation, est connu sous le nom de dépôt par réduction.

L'équation de la réaction peut être représentée comme suit :

Oxydation réductrice

Rn+ → 2e- + R(n + 2)+

Réduction des ions métalliques

M2+ + 2e- → M

Le terme "placage chimique dans l'ingénierie" se réfère principalement au processus de placage chimique par réduction.

Les conditions suivantes s'appliquent à la galvanoplastie :

Il existe de nombreux les types de métaux et les alliages qui peuvent être utilisés pour le dépôt chimique, y compris Ni-P, Ni-B, Cu, Ag, Pd, Sn, In, Pt, Cr, et de nombreux alliages à base de Co, le dépôt chimique de nickel et le dépôt chimique de cuivre étant les plus couramment utilisés.

Le placage chimique présente généralement une bonne résistance à la corrosion et à l'usure, brasage Il s'agit donc d'une méthode efficace pour améliorer les propriétés de surface des matériaux.

Technologie de pulvérisation thermique et pulvérisation thermique technologie du soudage utilisent des sources d'énergie thermique (telles qu'une flamme oxygène-acétylène, un arc électrique ou une flamme plasma) pour faire fondre des matériaux de revêtement spécialisés et les appliquer sur une pièce, formant ainsi une couche protectrice.

Cette technologie est connue pour sa capacité à créer des revêtements relativement épais (de 0,1 à 10 mm) et est principalement utilisée dans la fabrication et la réparation de composants en couches composites.

1.Technologie de pulvérisation thermique

(1) Principes et caractéristiques de la technologie de pulvérisation thermique

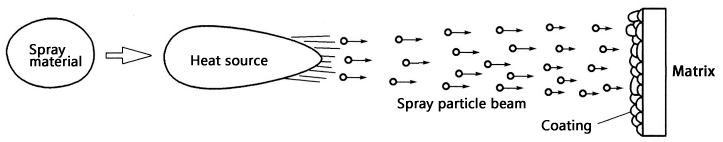

Dans la pulvérisation thermique, diverses sources de chaleur sont utilisées pour chauffer le matériau de revêtement jusqu'à ce qu'il soit fondu ou semi-fondu. Le matériau fondu est ensuite dispersé et affiné à l'aide d'un gaz à grande vitesse, qui frappe la surface du substrat à grande vitesse pour former un revêtement, comme illustré à la figure 14.

Figure 14 Schéma du processus de base de la pulvérisation thermique

Le processus de pulvérisation thermique comprend quatre étapes principales :

(2) Matériaux de revêtement

La projection thermique a des exigences spécifiques pour les matériaux de revêtement, qui doivent répondre aux conditions suivantes :

Les matériaux de revêtement peuvent être divisés en deux catégories en fonction de leur forme : les fils et les poudres.

(3) Mécanisme de combinaison du revêtement par pulvérisation thermique

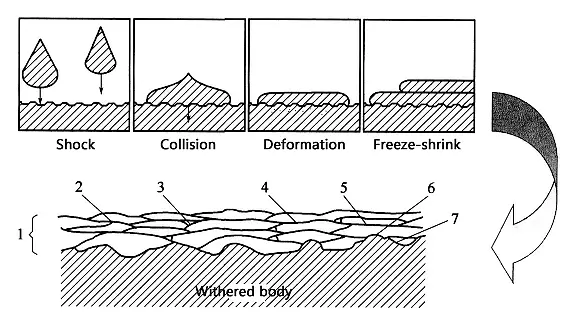

①Liaison mécanique : Dans ce type de liaison, les particules à l'état fondu entrent en collision avec la surface du substrat et s'étalent en une couche liquide mince et plate. Cette couche s'incruste dans la surface ondulée du substrat, formant ainsi une liaison mécanique.

②Liaison métallurgique : Ce type de liaison est obtenu par diffusion et soudage entre le revêtement et la surface du substrat.

③La liaison physique : Lorsque des particules fondues se déplaçant à grande vitesse entrent en collision avec la surface du substrat, si la distance entre les deux côtés de l'interface se situe dans la plage de la constante de réseau atomique, les particules se lient entre elles par le biais des forces de van der Waals.

(4) Le processus de formation du revêtement

① Le matériau pulvérisé est chauffé jusqu'à ce qu'il atteigne un état fondu.

② Le matériau est ensuite atomisé en petites gouttelettes et dirigé à grande vitesse vers la surface du substrat.

Plus l'impact des particules sur le substrat est fort et plus leur énergie cinétique est importante, plus l'adhérence du revêtement obtenu est forte.

③ Lors de l'impact avec la surface du substrat, les particules fondues à haute vitesse se déforment et finissent par se condenser pour former un revêtement.

La formation du revêtement est illustrée à la figure 15.

Figure 15 Schéma du processus de formation du revêtement

La structure du revêtement est constituée de particules plates de différentes tailles, de particules sphériques non fondues, d'inclusions et de pores.

La présence de pores peut être attribuée aux raisons suivantes :

Des pores bien contrôlés dans le revêtement peuvent apporter plusieurs avantages, tels que la capacité à stocker des lubrifiants, l'amélioration des performances d'isolation thermique, la réduction des émissions de gaz à effet de serre et la réduction de la consommation d'énergie. stress interneet une meilleure résistance aux chocs thermiques.

Toutefois, un nombre excessif de pores peut avoir des effets négatifs sur le revêtement, tels qu'une réduction de la résistance à la corrosion, une augmentation de la rugosité de la surface et une diminution de la force d'adhérence, de la dureté et de la résistance à l'usure.

Il est donc crucial de réguler soigneusement le nombre de pores du revêtement lors de sa préparation.

2.Technologie de soudage par pulvérisation thermique

(1) Principes et caractéristiques de la technologie de soudage par projection thermique

La technologie de soudage par pulvérisation thermique est un processus de renforcement d'une surface par l'utilisation de la chaleur pour refondre ou faire fondre partiellement le matériau de revêtement, puis le condenser sur la surface du substrat afin de créer une couche de surface ayant une liaison métallurgique avec le substrat, également connue sous le nom de frittage.

Comparée à d'autres méthodes de traitement de surface, la structure produite par le soudage par pulvérisation thermique est dense, avec un minimum de défauts métallurgiques et une grande force d'adhérence avec le substrat. Cependant, elle a une gamme limitée de sélection des matériaux. La déformation du substrat est plus importante que lors de la pulvérisation thermique et la composition de la couche de pulvérisation thermique est modifiée par rapport à la composition d'origine.

(2) Classification de la technologie de soudage par pulvérisation thermique

La technologie du soudage par pulvérisation thermique se divise principalement en deux catégories : le soudage par pulvérisation de flamme et le soudage par pulvérisation de plasma.

① Soudage par pulvérisation de flamme : Le procédé consiste à pulvériser de la poudre sur la surface du substrat, puis à chauffer le revêtement directement avec une flamme pour refondre le revêtement sur la surface du substrat. La surface du substrat est complètement mouillée et les éléments se diffusent à l'interface pour former une liaison métallurgique solide. Le soudage par pulvérisation de flamme se caractérise par la simplicité de son équipement et de son processus, par la grande force d'adhérence entre le revêtement et le substrat et par la bonne résistance à l'érosion du revêtement.

② Soudage par pulvérisation de plasma : Cette méthode utilise un arc plasma comme source de chaleur pour chauffer le substrat et former un bain de fusion à la surface. En même temps, le poudre de soudage par pulvérisation Le matériau est introduit dans l'arc plasma et préchauffé dans la colonne d'arc. La poudre est ensuite pulvérisée dans le bain de fusion par la flamme, elle est entièrement fondue et rejette des gaz et des scories. Après le retrait du pistolet de pulvérisation, le bain de fusion de l'alliage se solidifie pour former une couche de soudure par pulvérisation.

Caractéristiques du soudage par pulvérisation de plasma :

(3) Différence entre la technologie de soudage par pulvérisation thermique et la technologie de pulvérisation thermique :

① Température de la surface de la pièce : La température de surface de la pièce pendant la pulvérisation est inférieure à 250°C, tandis que la température pendant le soudage par pulvérisation doit être supérieure à 900°C.

② État de la liaison : Le revêtement par pulvérisation est principalement maintenu par une liaison mécanique, tandis que la couche soudée par pulvérisation est formée par une liaison métallurgique.

③ Matériau de la poudre : Le soudage par pulvérisation utilise de la poudre d'alliage autofluidifiant, alors qu'il n'y a pas de restrictions concernant la poudre utilisée pour la pulvérisation thermique.

④ Structure du revêtement : Le revêtement par pulvérisation thermique présente des pores, alors que la couche soudée par pulvérisation plasma est uniforme, compacte et non poreuse.

⑤ Capacité de charge : La couche soudée par pulvérisation de plasma a la capacité de supporter des charges d'impact et des contraintes de contact plus élevées.

⑥ Taux de dilution : Le taux de dilution de la couche soudée par projection de plasma est d'environ 5% à 10%, tandis que le taux de dilution du revêtement par projection thermique est proche de zéro.

La technologie du revêtement par conversion chimique consiste à former un film composé stable sur la surface du métal par des méthodes chimiques ou électrochimiques.

Cette technologie est principalement utilisée pour l'anticorrosion et l'embellissement de la surface des pièces, et peut également améliorer la résistance à l'usure de ces composants.

Il s'agit d'un contact entre un métal spécifique et une phase liquide corrosive, dans des conditions spécifiques, entraînant une réaction chimique.

Cette réaction, due à la polarisation de la concentration et à la polarisation anode-cathode, crée une couche de produits de corrosion insolubles qui adhèrent fortement à la surface du métal.

Ces films protègent le métal de base des substances corrosives telles que l'eau et peuvent également améliorer l'adhérence et la résistance au vieillissement des films de revêtement organiques.

Les deux principales formes de technologie des films de conversion utilisées dans la production sont le traitement par phosphatation et le traitement par oxydation.

1.Traitement par phosphatation

La phosphatation est un processus dans lequel les matériaux en acier sont traités avec une solution de phosphate pour former un film de phosphate insoluble dans l'eau. Les étapes de ce processus sont les suivantes :

Le film de phosphatation est composé de phosphate de fer, de phosphure de manganèse et de phosphate de zinc, entre autres, qui apparaissent sous forme de cristaux gris-blanc ou gris-noir. Le film forme une liaison solide avec le métal de base et présente une résistivité élevée. Comparé à un film d'oxyde, le film de phosphatation présente une plus grande résistance à la corrosion.

Le film de phosphatation offre une bonne résistance à la corrosion dans les milieux atmosphériques, huileux et benzéniques, mais présente une faible résistance aux acides, aux alcalis, à l'ammoniaque, à l'eau de mer et à la vapeur.

Les principales méthodes de traitement par phosphatation sont le trempage, la pulvérisation et la combinaison du trempage et de la pulvérisation. La phosphatation est également classée en fonction de la température de la solution : température ambiante, température moyenne et phosphatation à haute température.

La méthode d'imprégnation est idéale pour les processus de phosphatation à haute, moyenne et basse température. Cette méthode permet de traiter des pièces de toutes formes et d'obtenir des films de phosphatation de différentes épaisseurs, avec un équipement simple et une qualité stable.

Le film de phosphatation épais est principalement utilisé pour le traitement anticorrosion de la pièce et pour améliorer les propriétés anti-friction de la surface.

La méthode par pulvérisation convient aux processus de phosphatation à moyenne et basse température et est idéale pour les pièces de grande surface, telles que les carrosseries de voitures, les réfrigérateurs, les machines à laver et d'autres objets de grande taille utilisés comme apprêts de peinture ou pour le traitement par déformation à froid. Cette méthode a un temps de traitement court et une vitesse de formation de film rapide, mais elle ne peut produire que des films de phosphatation minces à moyennement épais.

2.OTraitement par oxydation

(1) Traitement de l'acier par oxydation

Le traitement d'oxydation de l'acier, également connu sous le nom de bleuissement, consiste à exposer la pièce d'acier à une solution oxydante afin de former un film Fe3O4 dense et solide à la surface. Ce film a une épaisseur d'environ 0,5 à 1,5 micromètre.

Le bleuissement n'affecte généralement pas la précision des pièces et est souvent utilisé pour la protection décorative des outils et des instruments. Ce traitement peut améliorer la résistance à la corrosion de la surface de la pièce, soulager les contraintes résiduelles, réduire les déformations et améliorer l'aspect de la surface.

La méthode la plus couramment utilisée pour l'oxydation de l'acier est la méthode alcaline. La composition et les conditions de traitement de la solution oxydante peuvent être sélectionnées en fonction du matériau et des exigences de performance de la pièce à usiner.

Une solution couramment utilisée est composée de 500 g/L d'hydroxyde de sodium, 200 g/L de nitrite de sodium, le reste étant de l'eau. La solution doit être traitée pendant 6 à 9 minutes à une température d'environ 140°C.

(2) Traitement par oxydation de l'aluminium et des alliages d'aluminium

① Anodisation

L'anodisation est une méthode dans laquelle la pièce est placée dans un électrolyte et soumise à un courant électrique pour produire un film d'oxyde avec une dureté élevée et de fortes propriétés d'adsorption. Les électrolytes les plus couramment utilisés sont l'acide sulfurique avec une concentration de 15% à 20%, l'acide chromique avec une concentration de 3% à 10%, et l'acide oxalique avec une concentration de 2% à 10%.

Le film anodique peut être traité à l'eau chaude pour transformer le film d'oxyde en alumine contenant de l'eau, qui se referme en raison de l'expansion du volume. Il peut également être scellé avec une solution de bichromate de potassium pour empêcher les substances corrosives de pénétrer dans le substrat à travers les crevasses cristallines du film d'oxyde.

② Oxydation chimique

L'oxydation chimique est une méthode dans laquelle la pièce est immergée dans une solution faiblement alcaline ou faiblement acide pour produire un film d'oxyde qui est fermement lié au substrat d'aluminium. Cette méthode est principalement utilisée pour améliorer la résistance à la corrosion et à l'usure de la pièce, ainsi que pour la décoration de la surface de l'aluminium et des alliages d'aluminium, comme l'aluminium antirouille pour la construction et les films décoratifs pour les enseignes.

La technologie de dépôt en phase vapeur est une nouvelle forme de technologie de revêtement qui implique le dépôt de substances en phase vapeur contenant des éléments de dépôt sur la surface d'un matériau pour former un film mince. Ce processus peut être réalisé par des méthodes physiques ou chimiques.

Sur la base des principes qui sous-tendent le processus de dépôt, la technologie de dépôt en phase vapeur peut être classée en deux catégories : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

1.PDépôt physique en phase vapeur

Le dépôt physique en phase vapeur (PVD) est une technologie qui utilise des méthodes physiques pour vaporiser des matériaux en atomes, molécules ou ions dans des conditions de vide. Le matériau vaporisé est ensuite déposé sur la surface d'un matériau par un processus en phase gazeuse, formant un film mince.

Il existe trois méthodes principales de PVD : l'évaporation sous vide, le dépôt par pulvérisation cathodique et le placage ionique.

L'évaporation sous vide consiste à évaporer des matériaux filmogènes pour les vaporiser ou les sublimer et les déposer sur la surface d'une pièce. La méthode de chauffage utilisée dépend du point de fusion du matériau d'évaporation et peut inclure le chauffage par résistance, le chauffage par faisceau d'électrons ou le chauffage par laser. L'évaporation sous vide présente l'avantage d'un équipement et d'un processus simples, mais la faible énergie cinétique des particules vaporisées entraîne une faible liaison entre le revêtement et le substrat, ce qui se traduit par une mauvaise résistance aux chocs et à l'usure.

Le dépôt par pulvérisation consiste à ioniser de l'argon sous vide pour former des ions d'argon qui sont accélérés et bombardent une cathode. Les particules pulvérisées se déposent sur la surface de la pièce, formant un film. Cette méthode présente l'avantage d'une large gamme de matériaux applicables et d'une bonne capacité de projection, mais elle présente aussi les inconvénients d'une vitesse de dépôt lente et d'un équipement coûteux.

Le placage ionique utilise la technologie de décharge de gaz sous vide pour ioniser les atomes évaporés et les déposer sur la surface d'une pièce, en même temps que des particules neutres à haute énergie. Cette méthode permet d'obtenir des revêtements de haute qualité avec une forte adhérence, une bonne capacité de nivellement et une vitesse de dépôt rapide. Cependant, l'équipement utilisé pour le placage ionique est complexe et coûteux.

Le dépôt en phase vapeur (PVD) offre un large éventail de matériaux de base et de films applicables. Il s'agit d'un procédé simple qui permet d'économiser du matériel et ne pollue pas. Le film obtenu présente une forte adhérence, une épaisseur uniforme et peu de trous d'épingle. Le dépôt en phase vapeur est largement utilisé dans des secteurs tels que les machines, l'aérospatiale, l'électronique, l'optique et l'industrie légère pour préparer des films résistants à l'usure, à la corrosion, à la chaleur, conducteurs, isolants, optiques, magnétiques, piézoélectriques et supraconducteurs.

2. Dépôt chimique en phase vapeur

Le dépôt chimique en phase vapeur (CVD) est un processus dans lequel un mélange de gaz interagit avec la surface d'un substrat à une température spécifique, ce qui entraîne la formation d'un film de métal ou de composé à la surface du substrat.

Voici quelques-unes des principales caractéristiques des MCV :

En raison de sa bonne résistance à l'usure, à la corrosion et à la chaleur, ainsi que de ses propriétés spéciales dans les domaines électrique et optique, le dépôt en phase vapeur est largement utilisé dans des industries telles que la fabrication de machines, l'aérospatiale, les transports et les produits chimiques pour le charbon.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.