Pourquoi le processus méticuleux de prétraitement des surfaces métalliques est-il si crucial ? Dans le domaine du travail des métaux, l'obtention d'une surface immaculée et lisse est plus qu'esthétique : elle garantit la durabilité et les performances. Cet article examine les subtilités des méthodes mécaniques, chimiques et électrochimiques de préparation des surfaces métalliques en vue d'un traitement ultérieur. Les lecteurs découvriront comment ces techniques améliorent les propriétés des matériaux, rendant les métaux prêts pour l'étape suivante de fabrication ou de finition. Plongez dans cet article pour découvrir comment le prétraitement peut faire toute la différence en termes de qualité et de longévité du métal.

Le "prétraitement de surface" désigne le traitement mécanique, chimique ou électrochimique des matériaux et de leurs produits avant qu'ils ne subissent un traitement de surface. Ce processus a pour but de purifier, de rendre rugueuse ou de passiver la surface, afin qu'elle soit prête pour un traitement de surface ou un ajustement ultérieur.

Le prétraitement des surfaces métalliques comprend les méthodes suivantes :

Le nivellement des surfaces comprend une variété de méthodes, y compris : le polissage mécanique, le polissage chimique, polissage électrolytiqueLe traitement de l'eau peut se faire par des procédés tels que le laminage, le brossage, le sablage et d'autres encore.

L'objectif spécifique de la processus de traitement de surface utilisé dépend de l'état des pièces et des exigences techniques du travail.

L'objectif principal du polissage est de rendre la surface rugueuse et irrégulière des pièces métalliques lisse et plate. En outre, il peut également éliminer les bavuresLes produits de ce type peuvent être utilisés pour éliminer le tartre, la rouille, les trous de sable, les rainures, les bulles et autres imperfections de surface sur les pièces métalliques.

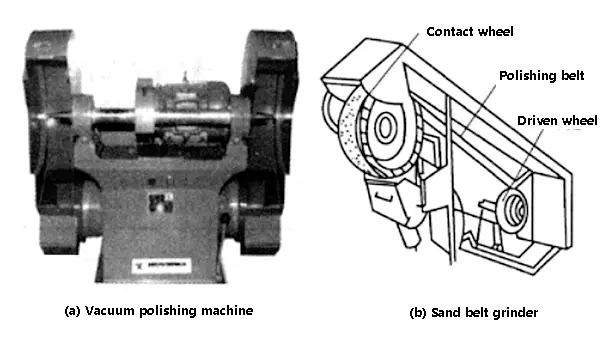

Le polissage est effectué à l'aide d'une meule élastique fixée à une meuleuse. La surface de travail de la meule est recouverte de particules abrasives, qui agissent comme de minuscules arêtes de coupe. Lorsque la meule tourne à grande vitesse, la surface de la pièce métallique est doucement pressée contre la surface de travail de la meule, ce qui a pour effet de réduire les parties saillantes de la surface et de les rendre lisses et plates.

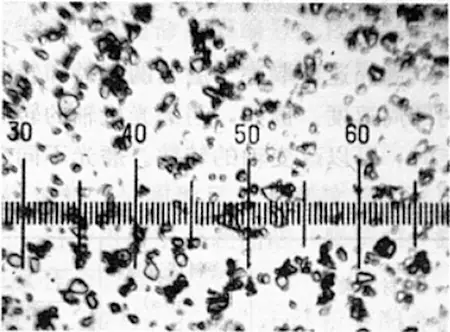

Le polissage peut être utilisé sur tous les matériaux métalliques et son efficacité dépend des caractéristiques de l'abrasif, de la rigidité de la meule et de la vitesse de rotation de la meule. Les abrasifs couramment utilisés pour le polissage sont le corindon artificiel et l'émeri. Le corindon artificiel, composé d'alumine 90-95% et doté d'une certaine ténacité, est largement utilisé en raison de sa moindre fragilité et du fait que ses particules présentent davantage d'arêtes et d'angles.

Fig. 1 machine à polir

Fig. 2 Al2O3 abrasif (400X)

Les abrasifs peuvent être classés en différentes catégories en fonction de la taille des particules. La taille des particules des abrasifs est généralement déterminée par le nombre de trous par unité de surface (centimètre carré) dans un tamis. Plus le nombre de tamis est élevé, plus les trous sont petits. La taille des particules est représentée par le nombre d'abrasifs qui peuvent passer à travers le tamis. Plus il y a d'abrasifs qui passent, plus la taille des particules est fine, et moins il y a d'abrasifs, plus la taille des particules est grossière.

Le tableau 1 présente les caractéristiques et les utilisations des abrasifs courants. Le tableau 2 énumère les vitesses de rotation des meules les plus appropriées pour le polissage de différents types d'abrasifs. matériaux métalliques.

Tableau 1 Caractéristiques et utilisations des abrasifs courants

| Nom de l'abrasif | Emerisage artificiel (SiC) | Corindon artificiel (A2O3) | Emeri naturel | Sable de silice (SiO2) |

| Dureté minérale / Dureté Mohs | 9.2 | 9 | 7~8 | 7 |

| Solidité | Fragile | Relativement résistante | Ténacité | Ténacité |

| forme | Pointu | Rounder | cylindre | Rounder |

| Taille des particules / mm (maille) | 0.045~0.800(24~320) | 0.053~0.800(24~280) | 0.063~0.800(24~240) | 0.045~0.800(24~320) |

| Apparence | Cristal violet noir brillant | Grain blanc à gris noir | Sable rouge grisâtre à noir | Sable blanc à jaune |

| Objectif | Il est principalement utilisé pour polir les métaux à faible résistance (tels que le laiton, le bronze, l'aluminium, etc.) et les métaux durs et cassants (tels que la fonte, l'acier à outils au carbone, l'acier à haute résistance). | Il est principalement utilisé pour polir les métaux à haute résistance présentant une certaine ténacité (tels que l'acier trempé, la fonte malléable et l'acier vert au manganèse). | Utilisé pour le polissage des métaux en général | Matériaux de meulage et de polissage à usage général, également utilisés pour le sablage et le laminage |

Tableau 2 vitesse optimale de la meule pour le polissage de différents matériaux métalliques

| Type de matériau | Acier, nickel, chrome | Cuivre et alliages de cuivre, argent et zinc | Aluminium et alliages d'aluminium, plomb et étain | ||

| Vitesse linéaire de l'abrasif / (M/s) | 18~30 | 14~18 | 10~14 | ||

| Vitesse adaptée / (R / min) | Diamètre de la meule / mm | 200 | 2850 | 2400 | 1900 |

| 250 | 2300 | 1900 | 1530 | ||

| 300 | 1880 | 1500 | 1530 | ||

| 350 | 1620 | 1530 | 1090 | ||

| 400 | 1440 | 1190 | 960 | ||

2.1 Polissage mécanique

Le polissage est un type de processus de rectification. Certains pensent qu'il fonctionne en "arrachant" des atomes de la couche superficielle de la pièce, ce qui fait que la couche inférieure devient instantanément lisse sous l'effet de la tension superficielle avant de se solidifier. D'autres considèrent que le polissage est le résultat de la tension superficielle. Au cours de l'opération de processus de polissageLa chaleur générée par le frottement peut adoucir ou même faire fondre la surface, ce qui en fait plus qu'un simple processus de polissage mécanique.

Pendant le polissage, la couche superficielle du métal est fondue mais se solidifie rapidement en un état amorphe en raison de la conductivité thermique élevée du métal du substrat. Avant de se solidifier, la surface devient lisse sous l'effet combiné de la tension superficielle et du frottement de l'agent de polissage.

Les pièces qui nécessitent un haut degré de finition doivent subir un polissage fin après le processus de polissage initial.

Le polissage mécanique est réalisé en utilisant un agent de polissage sur la roue de polissage d'une machine à polir. L'agent de polissage peut être une pâte ou un liquide de polissage. Le premier est un mélange d'abrasif de polissage et d'adhésif, tel que l'acide stéarique ou la paraffine. Le second est un mélange d'abrasif et d'une émulsion d'huile ou d'eau.

En tournant à grande vitesse, la roue de polissage élimine les légères irrégularités de la pièce et lui confère une brillance de miroir. Le polissage mécanique est utilisé non seulement pour le prétraitement de la surface avant le placage, mais aussi pour la finition du revêtement après le placage afin d'améliorer l'état de surface.

Il est important de noter que le polissage mécanique est différent du polissage. Lors du polissage, des copeaux de métal évidents sont coupés, alors que le polissage mécanique n'entraîne pas de perte significative de métal. La température élevée générée par la friction entre le disque de polissage tournant à grande vitesse et la pièce à usiner provoque une déformation plastique de la surface du métal, comblant ainsi de légères inégalités.

En outre, l'élimination répétée du film d'oxyde extrêmement fin ou d'un autre composé formé sur la surface du métal sous l'influence de l'atmosphère environnante permet d'obtenir une surface plane et brillante.

2.2 Polissage chimique

Le polissage chimique est un type de corrosion chimique contrôlée. Il s'agit d'une méthode de traitement des métaux qui consiste à graver le métal dans une solution de polissage spécifique, ce qui rend la surface plane et brillante en dissolvant sélectivement le métal.

Comparé à d'autres techniques de polissage, le polissage chimique présente les avantages d'un équipement simple, d'un faible coût, d'une opération facile, d'une grande efficacité et n'est pas affecté par la forme et la structure des pièces. En outre, par rapport au polissage électrolytique, le polissage chimique ne nécessite pas de source d'énergie et peut être utilisé pour traiter les pièces avec formes complexes. Toutefois, l'efficacité de la production est plus élevée, mais la qualité du traitement de surface est inférieure à celle du polissage électrolytique.

Le polissage chimique est un type de processus électrochimique similaire au polissage électrolytique. La réaction du polissage chimique correspond à la gravure d'une micro-pile dans le processus électrochimique. Par conséquent, le principe du polissage chimique est similaire à celui du polissage électrolytique.

Au cours du processus de dissolution chimique, un film d'oxyde est généré sur la surface du métal, ce qui régule la vitesse de diffusion dans le processus de dissolution continue. Les parties convexes de la surface se dissolvent plus rapidement en raison de la faible épaisseur du film d'oxyde, tandis que les parties concaves se dissolvent plus lentement.

Un film d'oxyde passif et un film d'oxyde se forment constamment à la surface des pièces en acier, le premier étant plus résistant que le second. En raison de la micro-inégalité de la surface, les parties micro-convexes se dissolvent en premier, plus rapidement que les parties concaves. La dissolution du film et la formation du film se produisent simultanément, mais à des vitesses différentes.

En conséquence, le rugosité de la surface de la pièce d'acier est nivelée, ce qui permet d'obtenir une surface lisse et brillante. Le polissage chimique peut éliminer efficacement la couche de détérioration de la surface causée par le polissage mécanique, car il a un fort effet dissolvant sur la surface.

2.3 Polissage électrolytique

L'électropolissage consiste à placer la pièce comme anode et à effectuer une électrolyse dans une solution spécifique. Au cours du processus, les parties micro-profondes de la surface de la pièce sont soumises à une forte densité de courant et se dissolvent rapidement, tandis que la densité de courant au niveau des micro-recoins est faible, ce qui ralentit la dissolution. Il en résulte une surface plane et brillante.

L'électropolissage est couramment utilisé pour la finition décorative de pièces telles que l'acier au carbone, l'acier inoxydable, l'aluminium et le cuivre, ainsi que pour la finition de surface de certains outils ou pour la création de surfaces hautement réfléchissantes et d'échantillons métallographiques.

La solution de polissage à l'acide phosphorique et à l'anhydride chromique est largement utilisée pour les matériaux en fer et en acier et contient des composants tels que l'acide phosphorique, l'acide sulfurique, l'anhydride chromique et des additifs tels que des inhibiteurs de corrosion, des agents de blanchiment et des épaississants. La cathode est généralement en plomb et la tension d'alimentation peut être de 12V.

Ces dernières années, la demande croissante de produits en acier inoxydable a entraîné une augmentation de la demande de solutions de polissage électrolytique. Pour éviter la pollution de l'environnement par les solutions de polissage électrolytique contenant de l'acide phosphorique et de l'anhydride chromique, la Chine s'est efforcée de mettre au point des solutions de polissage électrolytique de l'acier inoxydable respectueuses de l'environnement et a réalisé des progrès significatifs.

Le tableau 3 présente la composition de la solution et les conditions de traitement de diverses nouvelles solutions de polissage électrolytique de l'acier inoxydable. Les formules 1 et 2 du tableau n'utilisent pas d'anhydride chromique, ce qui résout le problème du rejet des eaux usées et fournit un agent de polissage électrochimique non polluant et respectueux de l'environnement.

Tableau 3 : composition de la solution et conditions de traitement de la solution d'électropolissage de l'acier inoxydable respectueuse de l'environnement

| Composition de la solution et conditions du procédé | Recette 1 | Recette 2 | Recette 3 |

| Acide phosphorique (H3PO485%) /%S Acide sulfurique (H2SO498%) /ide nitrique (HNO3) /% acide perchlorique /ide acétique glacial eau (H2O)additif | 40~50 15~20 allocation Dextrine appropriée | 20~30 20~30 allocation Quantité appropriée de glycérol | 10~15 8~10 allocation Faible quantité d'additifs |

| Température / ℃Densité de courant / (A / dm)2)Temps / min | 60~70 20~30 3~5 | 65~70 15~30 3~8 | Haute température 10~30 3~5 |

Par rapport au polissage mécanique, l'électropolissage nivelle la surface polie par dissolution électrochimique, ne laissant aucune couche de déformation sur la surface et évitant le mélange de substances étrangères. En outre, le processus d'électrolyse entraîne la précipitation de l'oxygène, formant un film d'oxyde sur la surface polie, ce qui améliore sa résistance à la corrosion.

L'électropolissage est également utile pour les pièces de forme complexe, les fils, les plaques minces et les petites pièces, qui sont difficiles à polir mécaniquement. Outre le nivellement, l'électropolissage peut également éliminer les inclusions de surface et révéler les défauts tels que les fissures, les trous de sable et les inclusions à la surface des pièces.

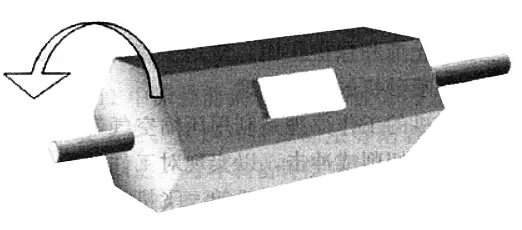

Le roulage est une méthode couramment utilisée pour la préparation de la surface avant le placage ou la modification de la surface après le placage pour de grandes quantités de petites pièces. Le polissage par roulage est un processus dans lequel les pièces et les abrasifs sont placés ensemble dans une machine à tambour ou une machine à cloche pour le polissage par roulage. éliminer les bavuresLa surface des pièces doit être nettoyée, débarrassée des rugosités et de la rouille, afin d'obtenir une surface lisse.

En plus des abrasifs, des réactifs chimiques tels que l'acide ou l'alcali sont souvent ajoutés au cours du processus de laminage. Ainsi, le processus de laminage sert à éliminer les bavures, les rugosités et la rouille lorsque les pièces et les abrasifs roulent ensemble, ainsi que le rôle des réactifs chimiques.

La figure 3 est un schéma de la calandre.

Fig. 3 Schéma de la calandre

Le polissage par roulage permet d'éliminer les taches d'huile et les dépôts d'oxyde à la surface des pièces et de produire une surface brillante. Il peut remplacer partiellement ou totalement le polissage et le lustrage, mais il ne convient que pour de grandes quantités de pièces dont la rugosité de surface est faible.

Le roulage peut être divisé en deux méthodes : la méthode sèche et la méthode humide. La méthode sèche utilise des abrasifs tels que le sable, l'émeri, le verre brisé et le cuir, tandis que la méthode humide utilise des billes d'acier, des pierres concassées, de la sciure de bois, de la lessive, de la poudre de thé, etc. comme abrasifs.

La vitesse de rotation pendant le laminage dépend des caractéristiques des pièces et de la structure du tambour ; elle est généralement comprise entre 15 et 50 tours/minute. Si la vitesse est trop élevée, la force centrifuge empêchera les pièces de frotter les unes contre les autres dans le tambour, ce qui réduira l'efficacité du laminage. En revanche, si la vitesse est trop faible, l'efficacité est réduite.

Lorsqu'il y a une grande quantité de taches d'huile ou de rouille sur la surface des pièces pendant le laminage, il faut d'abord procéder à un dégraissage et à un mordançage. S'il y a peu de taches d'huile, une petite quantité de substances alcalines ou d'émulsifiants tels que du carbonate de sodium, du savon ou de la poudre de cosse de savon peut être ajoutée pour le laminage. De l'acide sulfurique dilué ou de l'acide chlorhydrique peuvent être ajoutés pour les pièces dont la surface est rouillée. Une fois les pièces roulées dans le milieu acide, la solution acide doit être rincée immédiatement.

Le brossage est une technique de traitement de surface qui utilise une roue de brossage composée de matériaux tels que des fils métalliques, des poils d'animaux ou des fibres naturelles ou synthétiques. Cette méthode est principalement utilisée pour éliminer les contaminants de surface tels que l'oxydation, la rouille, les scories de soudure, les vieilles peintures et autres débris. En outre, le brossage est également utilisé pour éliminer les bavures laissées sur les bords d'une pièce après l'usinage.

Les brosses les plus couramment utilisées sont en fil d'acier ou en fil de laiton. Si le matériau de la pièce est dur, il convient d'utiliser un disque de brossage en fil d'acier à haute rigidité, associé à une vitesse de rotation élevée. À l'inverse, pour les matériaux plus tendres, il est recommandé d'utiliser une brosse métallique en laiton.

Le brossage peut être effectué mécaniquement ou manuellement. Les deux méthodes font généralement appel à une technique humide, l'eau étant la solution de brossage la plus couramment utilisée. Dans certains cas, une solution de 3% à 5% (en masse) de carbonate de sodium ou de phosphate de sodium peut également être utilisée pour le brossage des matériaux en acier.

Sablage est un procédé qui utilise de l'air comprimé pour projeter du sable sec, tel que du sable de quartz, du sable d'acier ou de l'alumine, sur la surface des pièces métalliques afin d'éliminer les défauts de surface tels que les bavures, les écailles, la rouille, les dépôts de carbone, les scories de soudage, les résidus de sable de moulage, les résidus de sel, les vieilles pellicules de peinture et la saleté.

Cette méthode est couramment utilisée pour le nettoyage de la surface des pièces, par exemple pour éliminer le sable résiduel et les couches de carbone sur les pièces moulées et pour éliminer la rouille et la calamine sur les soudures des éléments soudés.

Sablage et le lavage à l'acide sont deux techniques utilisées pour éliminer la rouille. Cependant, alors que le lavage à l'acide peut faire pénétrer de l'hydrogène à l'intérieur des pièces d'acier, augmentant ainsi les risques d'oxydation, le lavage à l'acide est plus efficace. stress interne et la réduction de la plasticité, le sablage n'entraîne pas de fragilisation par l'hydrogène.

Après le sablage, les pièces fabriquées en acier à haute teneur en carboneL'acier à haute résistance ou des matériaux tels que le laiton, l'acier inoxydable et l'aluminium peuvent avoir une meilleure adhérence des revêtements ou des couches d'oxyde. Les pièces chromées dures et revêtues sont généralement nettoyées par sablage. Les accessoires de machines-outils et les outils de mesure sont souvent polis par sablage avant d'être nettoyés au blanc laiteux. chromage.

Le sablage est une méthode efficace de prétraitement des surfaces. Il permet d'éliminer complètement les impuretés telles que les écailles d'oxyde, la rouille, les vieilles couches de peinture et les taches d'huile des surfaces métalliques, ce qui donne une couleur métallique et une rugosité uniformes à la surface. Cette rugosité peut améliorer la force d'adhérence entre le revêtement anticorrosion et le métal de base, et augmenter la résistance à la corrosion du métal.

Le sablage est couramment utilisé dans les traitements de revêtement par pulvérisation thermique et de dépolissage des plastiques. D'autres techniques de dépolissage de surface comprennent le filetage, le moletage, le dépolissage par étincelles électriques, etc.

Il existe deux types de sablage : le sablage à sec et le sablage humide. Le sablage humide utilise des abrasifs mélangés à de l'eau pour former un mortier, et un inhibiteur de corrosion est généralement ajouté à l'eau pour empêcher la rouille du métal. Le sablage à sec est efficace, mais il donne une surface rugueuse, génère une grande quantité de poussière et entraîne une dégradation plus rapide de l'abrasif. En revanche, le sablage humide a un impact minimal sur l'environnement, peut avoir un effet décoratif et protecteur sur la surface et est souvent utilisé pour un traitement plus précis.

Le décapage est un processus utilisé pour éliminer la rouille, la calamine (formée lors du moulage, du forgeage, du laminage et du traitement thermique) et d'autres produits de corrosion de la surface d'une pièce. Pour ce faire, on utilise des solutions acides, qui ont une forte capacité à dissoudre les oxydes métalliques. C'est pourquoi la gravure est également appelée décapage.

Pour certains métaux non ferreux, une attaque alcaline peut être utilisée. L'élimination d'une grande quantité d'oxydes et d'une mauvaise structure de surface est connue sous le nom d'attaque forte, tandis que l'élimination d'une fine couche d'oxyde sur la surface de la pièce pour la préparer à la galvanoplastie est appelée attaque faible.

Les acides inorganiques, tels que l'acide sulfurique, l'acide chlorhydrique, l'acide nitrique, l'acide phosphorique et l'acide fluorhydrique, sont généralement utilisés pour acier décapé. Les acides organiques, tels que l'acide acétique, l'acide gras et l'acide citrique, peuvent également être utilisés. L'action des acides organiques est douce et l'acide résiduel n'a pas d'effets secondaires importants. En outre, la surface de la pièce est propre après le traitement et risque moins de se rouiller à nouveau.

Les acides organiques, bien qu'ayant l'avantage de ne pas provoquer de séquelles importantes, ont un coût élevé et une faible efficacité d'élimination de la rouille. Ils sont donc principalement utilisés pour nettoyer la rouille à l'intérieur des conteneurs des équipements électriques et d'autres composants ayant des exigences particulières.

Les acides inorganiques, quant à eux, ont une grande efficacité de dérouillage, une vitesse rapide, un large éventail de sources de matières premières et un faible coût. Toutefois, si la concentration des acides inorganiques n'est pas correctement contrôlée, le métal peut devenir "trop corrodé" et l'acide résiduel est très corrosif. Si la solution acide n'est pas nettoyée à fond, l'effet du revêtement s'en ressentira.

Pour ralentir la corrosion et fragilisation par l'hydrogène Dans le cas des métaux, il convient d'ajouter à la solution de dérouillage une quantité appropriée de tampons, tels que la rutine, l'urotropine et la thiourée.

(1) Principe du décapage

Le but de l'acide dans le décapage est de dissoudre et de décaper mécaniquement les oxydes de la surface de la pièce. Si l'on prend l'exemple de l'acide sulfurique, celui-ci réagit avec les oxydes de fer (FeO, Fe3O4) pour former du sulfate ferreux et du sulfate ferrique.

L'acide sulfurique réagit avec le fer de la matrice à travers les interstices de la couche d'oxyde, provoquant la dissolution du fer et la libération d'hydrogène. La réaction entre l'acide sulfurique et le fer de la matrice accélère le taux de dissolution chimique en réduisant le sulfate de fer peu soluble en sulfate ferreux très soluble. L'hydrogène produit sous la couche d'oxyde crée également des effets mécaniques de fissuration et de décapage sur la couche d'oxyde, améliorant ainsi l'efficacité du décapage.

Cependant, la réaction entre l'acide sulfurique et le fer de la matrice peut entraîner une corrosion excessive de la matrice et des modifications de la taille de la pièce. Ce sont les inconvénients de l'utilisation de l'acide sulfurique dans le processus de décapage.

Le dégagement d'hydrogène au cours du processus de décapage peut également entraîner une perméation de la pièce par l'hydrogène, ce qui provoque une fragilisation par l'hydrogène.

L'acide chlorhydrique dissout principalement les oxydes. Il réagit avec l'oxyde de fer pour former du chlorure ferreux et du chlorure ferrique, tous deux très solubles. Par conséquent, l'effet mécanique de décapage de l'acide chlorhydrique est moins prononcé que celui de l'acide sulfurique.

Pour la calamine, l'attaque à l'acide chlorhydrique est rapide, et il y a moins de corrosion de la matrice et de perméation de l'hydrogène. Cependant, dans le cas d'une couche d'oxyde serrée, l'acide chlorhydrique seul consomme une grande quantité d'acide. Une solution mixte d'acide chlorhydrique et d'acide sulfurique est souvent utilisée pour obtenir l'effet de décapage mécanique de l'hydrogène.

L'acide nitrique est principalement utilisé pour le traitement des aciers fortement alliés, et il est souvent mélangé à l'acide chlorhydrique pour le traitement des métaux non ferreux. L'acide nitrique a une forte capacité à dissoudre les oxydes de fer, et la solubilité du nitrate ferreux et du nitrate ferrique est élevée, avec une réaction minimale de dégagement d'hydrogène.

Lorsqu'il est utilisé dans l'acier inoxydable, l'acide nitrique ne provoque pas de corrosion matricielle en raison de ses propriétés passivantes. Cependant, lorsqu'il est utilisé dans l'acier au carbone, le problème de la corrosion de la matrice doit être abordé.

L'acide fluorhydrique est principalement utilisé pour éliminer les substances contenant du silicium, telles que les éléments d'alliage dans certains types d'acier inoxydable et d'acier inoxydable. acier alliéLe sable de moulage résiduel sur les pièces moulées.

La combinaison des acides fluorhydrique et nitrique est souvent utilisée pour traiter l'acier inoxydable, mais l'acide fluorhydrique est extrêmement corrosif et doit être manipulé avec précaution.

L'acide nitrique libère des nitrures toxiques et peut être difficile à éliminer. Il convient donc de prendre des précautions supplémentaires pour éviter tout risque pour le corps humain.

L'acide phosphorique a une bonne solubilité dans l'oxyde de fer et est moins dommageable pour le métal car il forme une couche de phosphate insoluble dans l'eau (film de phosphatation) sur la surface du métal, ce qui aide à prévenir la corrosion.

En outre, il constitue une excellente couche de base avant la peinture. Il est couramment utilisé pour enlever la rouille des pièces de précision, mais le coût de l'acide phosphorique est relativement élevé.

Lorsque l'acide phosphorique est utilisé pour éliminer la rouille, sa principale fonction est de transformer la couche d'oxyde et la rouille en Fe (H2PO4) 3 et le FeHPO4 et Fe3 (PO4) 2.

La diffusion de l'hydrogène est un processus faible.

Lorsque l'on utilise l'acide phosphorique pour le décapage, la quantité d'hydrogène produite est d'environ 1/10 à 1/5 de celle produite par le décapage à l'acide chlorhydrique ou à l'acide sulfurique. En outre, la vitesse de diffusion et de pénétration de l'hydrogène est inférieure de moitié à celle de ces deux derniers acides.

L'acier inoxydable et l'acier allié ont une composition complexe et une structure dense pour leur couche d'oxyde, ce qui les rend difficiles à éliminer dans l'installation de traitement de l'eau. dérouillage pour l'acier ordinaire au carbone. Un mélange d'acides est généralement utilisé à cette fin.

Lors du décapage d'acier allié contenant des titaneil est nécessaire d'ajouter de l'acide fluorhydrique.

La couche d'oxyde épaisse et dense formée par le traitement thermique peut être "détachée" dans une solution alcaline chaude et concentrée contenant un oxydant puissant, puis attaquée à l'aide d'un mélange d'acides chlorhydrique et nitrique, ou d'acides sulfurique et nitrique.

(2) Additif de décapage

Il est essentiel d'utiliser un inhibiteur de corrosion dans la solution de décapage. On pense généralement qu'un inhibiteur de corrosion peut former un film d'adsorption ou un film protecteur insoluble à la surface du métal de base dans une solution acide.

La formation de ce film se produit par une réaction électrochimique lorsque le métal ferreux entre en contact avec l'acide, qui charge la surface du métal. L'inhibiteur de corrosion, qui est une molécule polaire, est attiré par la surface du métal et forme un film protecteur, empêchant ainsi l'action continue de l'acide sur le fer et atteignant l'objectif d'inhibition de la corrosion.

D'un point de vue électrochimique, le film protecteur formé non seulement bloque de manière significative le processus de polarisation anodique, mais favorise également la polarisation cathodique, inhibe la production d'hydrogène et ralentit le processus de corrosion.

Le tartre et la rouille n'adsorbent pas les molécules polaires de l'inhibiteur de corrosion pour former un film parce qu'ils interagissent avec l'acide par une action chimique ordinaire et n'ont pas de charge à leur surface.

Par conséquent, l'ajout d'une certaine quantité d'inhibiteur de corrosion à la solution de dérouillage n'affecte pas son efficacité.

Pour évaluer l'efficacité des différents inhibiteurs de corrosion, il est essentiel de déterminer leur efficacité d'inhibition de la corrosion.

L'efficacité de l'inhibition de la corrosion peut être déterminée en comparant la perte de poids [g / (m2 - h)] d'un échantillon avec et sans inhibiteur de corrosion dans le même milieu et dans les mêmes conditions.

La quantité spécifiée des différents inhibiteurs de corrosion utilisés dans les différentes solutions acides varie.

Lorsque la température de la solution de lavage acide augmente, l'efficacité d'inhibition de l'inhibiteur de corrosion diminue, voire disparaît complètement.

Par conséquent, chaque inhibiteur de corrosion a une température de fonctionnement spécifique.

Les agents mouillants utilisés dans les solutions de décapage sont principalement des surfactants non ioniques et anioniques, les surfactants cationiques étant rarement utilisés. En effet, les agents de surface non ioniques sont stables dans les milieux fortement acides, et le seul agent de surface anionique acceptable est de type acide sulfonique.

L'utilisation de tensioactifs ayant des propriétés de mouillage, de pénétration, d'émulsification, de dispersion, de solubilisation et de décontamination peut grandement améliorer le processus de décapage et en raccourcir la durée.

Afin de minimiser la perte de corrosion de la matrice, de réduire l'impact de la perméation de l'hydrogène, de diminuer le brouillard acide et d'améliorer l'environnement de travail, il est conseillé d'ajouter un inhibiteur de corrosion et de brouillard efficace à la solution de décapage.

Toutefois, il est important de noter que l'inhibiteur de corrosion peut former un film à la surface de la pièce à usiner, qui doit être nettoyée soigneusement. En outre, l'inhibiteur de corrosion peut réduire l'effet de décapage mécanique de la réaction de dégagement d'hydrogène.

(3) Sélection du type d'acide, de la concentration et de la température pour le décapage

La méthode de nettoyage de la surface d'une pièce dépend du matériau de la pièce, de la présence de rouille et d'oxyde, et du niveau de qualité souhaité pour le nettoyage de la surface.

Pour les pièces en acier, on utilise généralement de l'acide sulfurique, de l'acide chlorhydrique ou une combinaison des deux.

Pour dissoudre les composés contenant du silicium à la surface des pièces coulées, on ajoute de l'acide fluorhydrique à l'acide sulfurique ou à l'acide chlorhydrique.

La concentration d'acide sulfurique est généralement d'environ 20%. À cette concentration, la vitesse d'attaque de la couche d'oxyde est rapide et les dommages causés au matériau sous-jacent sont minimes.

La concentration d'acide chlorhydrique est généralement inférieure à 15%, car il produit des fumées lorsque la concentration dépasse 20%.

Lorsque la concentration d'acide chlorhydrique augmente, la vitesse de décapage s'accélère et le temps de décapage diminue.

Le tableau 4 illustre la relation entre le temps de décapage et la concentration d'acide pour des pièces en acier présentant le même degré de corrosion dans l'acide chlorhydrique et l'acide sulfurique.

Tableau 4 Relation entre la concentration d'acide chlorhydrique et le temps de décapage à l'acide sulfurique du fer et de l'acier

| Teneur en acide chlorhydrique /% | 2 | 5 | 10 | 15 |

| Temps de décapage/min | 90 | 55 | 18 | 15 |

| Teneur en acide sulfurique /% | 2 | 5 | 10 | 15 |

| Temps de décapage/min | 135 | 135 | 120 | 95 |

| Teneur en acide chlorhydrique /% | 20 | 25 | 30 | 40 |

| Temps de décapage/min | 10 | 9 | / | / |

| Teneur en acide sulfurique /% | 20 | 25 | 30 | 40 |

| Temps de décapage / min | 80 | 65 | 75 | 95 |

Lorsque la température augmente, la vitesse de décapage augmente également et le temps nécessaire est réduit.

Le tableau 5 montre la relation entre le temps de décapage et la température pour des pièces en acier présentant le même niveau de corrosion dans l'acide chlorhydrique et l'acide sulfurique.

Tableau 5 Relation entre le temps de décapage et la température

| Teneur en acide /% | Temps de décapage à l'acide sulfurique/min | Temps de décapage à l'acide chlorhydrique/min | ||||

| 18℃ | 40℃ | 60℃ | 18℃ | 40℃ | 60℃ | |

| 5 | 135 | 45 | 13 | 55 | 15 | 5 |

| 10 | 120 | 32 | 8 | 18 | 6 | 2 |

(4) Processus de décapage des pièces en fer et en acier

Les méthodes de décapage et d'élimination de la rouille comprennent le décapage par immersion, le décapage par pulvérisation et l'élimination de la rouille par pâte acide.

Après avoir subi un traitement de dégraissage, le métal imprégné et décapé est placé dans une cuve d'acide.

Une fois l'oxyde et la rouille éliminés, le métal est rincé à l'eau et neutralisé à l'aide d'un alcali afin d'obtenir une surface apte à être peinte.

Le tableau 6 fournit des informations sur les paramètres du processus de gravure forte pour les pièces en acier.

Tableau 6 Paramètres du processus de gravure forte des pièces d'acier

| Projet | Pièces forgées et embouties | Pièces en acier général | Casting | ||

| 1 | 2 | 1 | 2 | ||

| Acide sulfurique concentré / (g / L.) acide chlorhydrique / (g / L) acide fluorhydrique / (g / L) Rodin / (g / L) Urotropine / (g / L) | 200~250 2~3 | 150~200 1~3 | 150~200 1~3 | 80~150 | 100 10~20 |

| Température / ℃ Temps/min | 40 ~ 60 jusqu'à ce que tout soit divisé | 30 ~ 40 jusqu'à ce que tout soit divisé | 1.5 | Jusqu'à ce que 40 ~ 50 soit divisé | 30 ~ 40 jusqu'à ce que tout soit divisé |

La gravure électrochimique consiste à utiliser l'électrolyse pour décaper la surface d'une pièce, qui sert d'anode ou de cathode, dans une solution acide ou alcaline. Le processus peut également être accéléré en remuant la solution, ce qui génère de l'hydrogène à la cathode et renouvelle la solution de gravure sur la surface de la pièce.

L'élimination électrochimique de la rouille peut être classée en deux catégories : le décapage anodique et le décapage cathodique, en fonction de la polarité de la pièce.

Au cours de la gravure anodique, la couche d'oxyde est éliminée par une combinaison de dissolution chimique et électrochimique du métal de la pièce et par une extraction mécanique de l'oxygène.

Dans la gravure cathodique, la couche d'oxyde est éliminée principalement par l'effet mécanique de la grande quantité d'hydrogène générée et par l'effet de réduction de l'hydrogène atomique primaire sur l'oxyde.

La gravure anodique produit des bulles d'oxygène peu nombreuses et de grande taille, avec un effet de décapage mécanique limité, mais si elle dure trop longtemps, elle peut provoquer une corrosion excessive du métal sous-jacent.

D'autre part, l'attaque cathodique minimise la corrosion du métal et préserve la taille de la pièce, mais elle peut entraîner une perméation d'hydrogène et des résidus de cendres.

L'attaque anodique est lente et corrosive pour le métal de base, ce qui la rend uniquement adaptée aux pièces présentant une fine couche d'oxyde. Cependant, elle ne provoque pas de fragilisation par l'hydrogène.

D'autre part, la gravure cathodique est rapide et n'entraîne pas de corrosion excessive de la pièce, ce qui la rend adaptée aux pièces présentant des peaux d'oxyde épaisses. Elle présente toutefois l'inconvénient de la perméabilité à l'hydrogène.

Actuellement, la plupart des méthodes utilisées en Chine sont des méthodes de gravure anodique ou une combinaison de gravure cathodique et anodique. La gravure électrochimique est utilisée pour la gravure forte et la gravure faible.

Par rapport à la gravure chimique, la gravure électrochimique est plus efficace pour éliminer rapidement la couche d'oxyde fermement liée à la surface du métal. Elle est également moins affectée par les changements de concentration d'acide et a peu d'impact sur le matériau sous-jacent.

Cette méthode est facile à mettre en œuvre et à gérer, mais elle nécessite un équipement spécialisé et des opérations plus lourdes. Il existe également un risque de dissolution inégale de la couche d'oxyde.

Les avantages de la gravure électrochimique comprennent une vitesse de gravure rapide, une faible consommation d'acide et une faible influence de la teneur en ions de fer dans la solution sur la capacité de gravure.

Toutefois, cette méthode nécessite un équipement d'alimentation et consomme de l'énergie.

Les pièces de forme complexe sont difficiles à graver en raison de la faible capacité de dispersion.

Lorsque la couche d'oxyde est épaisse et dense, elle doit être prétraitée avec une attaque chimique à l'acide sulfurique pour détacher la couche d'oxyde avant d'être soumise à une attaque électrochimique.

Le dégraissage par solvant organique est une méthode courante pour éliminer la graisse des matériaux métalliques. Il utilise les propriétés de dissolution physique des solvants organiques sur les deux types d'huiles.

L'essence et le kérosène sont des solvants couramment utilisés, mais le chlorobenzène et le kérosène sont des alternatives plus abordables et moins toxiques.

Le dégraissage par solvant organique se caractérise par un processus sans chaleur, une vitesse de dégraissage rapide et l'absence de corrosion de la surface métallique. Il est particulièrement adapté à l'élimination des huiles minérales à haute viscosité et à point de fusion élevé, qui sont difficiles à éliminer avec des solutions alcalines.

Il s'agit donc d'un prétraitement approprié pour presque toutes les technologies de traitement de surface, en particulier pour les pièces fortement polluées par les hydrocarbures ou les pièces métalliques susceptibles d'être corrodées par des solutions de dégraissage alcalines.

Toutefois, cette méthode n'est pas complète et des méthodes chimiques et électrochimiques peuvent être nécessaires pour compléter le processus de dégraissage. En outre, la plupart des solvants organiques sont inflammables et toxiques, et leur coût peut être élevé.

Il est important de donner la priorité à la sécurité, de prendre des précautions et de maintenir une bonne ventilation pendant le fonctionnement.

Actuellement, le dégraissage chimique à l'aide d'une solution alcaline est largement utilisé dans la production.

Bien que le temps de déshuilage de cette méthode soit plus long que celui des solvants organiques, elle présente l'avantage d'être non toxique, ininflammable, de nécessiter un équipement simple, d'être peu coûteuse et facile à utiliser, ce qui en fait un choix raisonnable pour le déshuilage.

L'essentiel de cette méthode consiste à éliminer l'huile par saponification et émulsification. La première élimine les huiles animales et végétales, tandis que la seconde élimine les huiles minérales.

En choisissant correctement le processus, il n'est pas difficile d'éliminer les deux types de graisse.

Toutefois, lorsque les exigences en matière de force de liaison du revêtement sont élevées, il peut s'avérer insuffisant de s'appuyer uniquement sur une solution alcaline pour l'élimination chimique de l'huile des pièces plaquées.

Cela est particulièrement vrai lorsque la tache d'huile est principalement constituée d'huile minérale, car il faut beaucoup de temps pour l'éliminer et elle peut ne pas être complètement éliminée en raison de l'effet d'émulsification limité de la solution alcaline d'élimination de l'huile.

Dans ce cas, il est nécessaire d'utiliser un déshuilage électrochimique (électrolytique) avec une émulsification plus forte pour obtenir des résultats satisfaisants.

Le déshuilage électrochimique, également connu sous le nom de déshuilage électrolytique, est un processus de déshuilage qui consiste à placer des pièces métalliques dans un liquide déshuilant et à utiliser les pièces comme anode ou cathode tout en les connectant à un courant continu.

La composition de la solution de dégraissage électrochimique est similaire à celle des solutions de dégraissage chimique.

Une plaque de nickel ou une plaque de fer nickelée est généralement utilisée comme contre-électrode, qui sert uniquement de conducteur.

L'expérience de la production a montré que le déshuilage électrochimique est plusieurs fois plus rapide que le déshuilage chimique et qu'il élimine efficacement la pollution par les hydrocarbures. Cela est dû au mécanisme de déshuilage électrochimique.

Le nettoyage par ultrasons utilise un signal d'oscillation à haute fréquence qui est converti en oscillation mécanique à haute fréquence par un transducteur.

L'onde ultrasonique peut se propager efficacement dans différents milieux, notamment les gaz, les liquides, les solides et les solutions solides, et elle peut transmettre une forte énergie. L'onde ultrasonique est transmise au liquide de nettoyage dans la cuve à travers la paroi de la cuve et fait vibrer les microbulles dans le liquide en raison de la réflexion, de l'interférence et de la résonance.

Les ondes ultrasoniques créent de forts impacts et une cavitation sur l'interface, ce qui constitue la base du nettoyage par ultrasons. L'efficacité du nettoyage par ultrasons dépend de plusieurs facteurs, notamment du type de liquide de nettoyage, de la méthode de nettoyage, de la température et de la durée du nettoyage, de la fréquence des ultrasons, de la densité de puissance et de la complexité des pièces à nettoyer.

Les liquides couramment utilisés pour le nettoyage par ultrasons comprennent les solvants organiques, les solutions alcalines et les solutions de nettoyage à base d'eau.

Le dispositif de nettoyage et de dégraissage par ultrasons le plus couramment utilisé se compose d'un transducteur à ultrasons, d'une cuve de nettoyage et d'un générateur. Il peut également comprendre des composants supplémentaires pour la circulation, la filtration, le chauffage et le transport du liquide de nettoyage.

Le nettoyage par ultrasons est une méthode populaire en raison de sa simplicité, de sa rapidité et de ses bons résultats.

L'utilisation d'un produit de nettoyage à haute efficacité et à basse température pour éliminer les taches d'huile sur les surfaces métalliques est non seulement très efficace, mais aussi économe en énergie en raison de la basse température de nettoyage.

Le nettoyage par dégraissage sous vide est une nouvelle technologie de nettoyage respectueuse de l'environnement. Elle utilise un agent nettoyant à base de carbure d'hydrogène, qui a un impact minimal sur la santé humaine, est moins irritant et n'a pas d'odeur.

Cette technologie offre le même niveau de nettoyage que la triéthanolamine et est même plus efficace que la liqueur alcaline. En outre, l'agent de nettoyage peut être récupéré et régénéré.

Le dispositif de nettoyage par dégraissage sous vide est un système fermé qui ne pollue pas, présente un facteur de sécurité élevé, est très productif et permet le chargement et le déchargement automatiques des matériaux, ce qui le rend facile à utiliser.

À l'avenir, la technologie du dégraissage sous vide, avec ou sans nettoyage liquide, devrait être largement utilisée.

Lorsque l'on effectue des essais non destructifs de surface sur des composants importants tels que des avions pour détecter des fissures de fatigue et des dommages importants, le revêtement de surface (peinture) doit d'abord être enlevé.

Les méthodes traditionnelles d'élimination du revêtement comprennent le décapage chimique ou le meulage manuel à l'aide d'une meule, mais ces deux méthodes présentent des inconvénients. Le décapage chimique peut corroder et endommager la matrice métallique, tandis que le meulage à l'aide d'une meule peut facilement endommager le substrat et est peu efficace.

Récemment, un nouveau procédé de décapage par pulvérisation de plastique a été mis au point et a donné de bons résultats. Ce procédé consiste à pulvériser à grande vitesse du plastique granuleux sur la surface de la pièce à l'aide d'un pistolet alimenté par de l'air comprimé.

La couche de peinture est décapée par le arêtes vives et les coins de la grenaille de plastique en coupant et en percutant la surface. Il s'agit d'un moyen efficace d'enlever la peinture.

Le décapage par grenaille plastique présente plusieurs avantages, notamment celui de ne pas endommager le substrat ou le revêtement, la grenaille plastique ayant une dureté supérieure à celle de la couche de peinture, mais inférieure à celle du substrat ou du revêtement et de la couche de surface anodisée. Cela permet également d'obtenir une surface propre pour la nouvelle couche de peinture, améliorant ainsi son adhérence. En outre, les granulés de plastique peuvent être recyclés et facilement séparés de la couche de peinture décollée.

Le sablage à ultrasons est un procédé qui permet de dégrossir la surface d'un substrat en utilisant de l'air comprimé pour pulvériser des particules de sable dur à grande vitesse sur la surface, ce qui produit un effet de décapage mécanique. La vitesse du sablage à ultrasons est de 300 à 600 mètres par seconde et il est plus efficace que le sablage traditionnel, avec une efficacité de sablage trois à cinq fois supérieure.

Il est couramment utilisé pour le prétraitement de la surface de grandes pièces structurelles, comme le nettoyage de la surface avant l'application d'un revêtement de surface sur les ponts, les navires, les chaudières et les pipelines. En outre, il est souvent utilisé pour le dégrossissage de la surface avant la pulvérisation de pièces ou de grands équipements ayant des exigences élevées en matière d'effets de pulvérisation et pour le nettoyage de surfaces d'équipement fortement polluées par la nature, telles que la peinture, le ciment et le tartre organique ou inorganique.

Le traitement de grossissement augmente l'effet de "crochet d'ancrage" entre le revêtement et le substrat, réduisant la contrainte de retrait du revêtement et améliorant la force d'adhérence entre le revêtement et le substrat.

Le sable utilisé pour le sablage doit avoir une dureté, une densité et une résistance à l'écrasement élevées, ainsi qu'une faible teneur en poussière. La taille des particules doit être déterminée en fonction de la rugosité de surface requise. Les grains de sable couramment utilisés sont le corindon (alumine), le sable siliceux, le carbure de silicium et l'émeri.

Tir supersonique en surface peignage est un procédé dans lequel des projectiles supersoniques sont pulvérisés sur la surface de la pièce, provoquant une déformation plastique de la surface et formant une couche de renforcement d'une certaine épaisseur.