Pourquoi certaines pièces métalliques présentent-elles des surfaces rugueuses malgré un usinage de précision ? Cet article explore les défauts courants de la rugosité des surfaces métalliques, leurs causes et les mesures préventives efficaces. La compréhension de ces facteurs peut aider à produire des finitions plus lisses et de meilleure qualité. Les lecteurs apprendront comment des facteurs tels que la vitesse de coupe, l'état de l'outil et les vibrations contribuent à ces imperfections et quelles mesures peuvent être prises pour les atténuer. Découvrez des solutions pratiques pour améliorer vos processus d'usinage et garantir une meilleure qualité de surface.

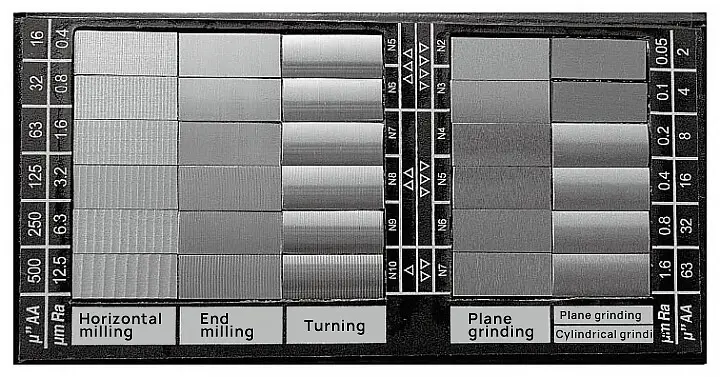

La rugosité de surface est un paramètre critique dans la fabrication des métaux, influencée par une interaction complexe de facteurs au cours du processus d'usinage. Ces facteurs comprennent la méthode d'usinage spécifique employée, l'interaction dynamique entre les outils de coupe et les surfaces des pièces, la déformation plastique localisée pendant la formation des copeaux et les vibrations à haute fréquence au sein du système d'usinage.

La topographie d'une surface usinée est caractérisée par un modèle unique de marques, dont la profondeur, la densité, la forme et la texture peuvent varier de manière significative. Ces caractéristiques sont directement influencées par le processus d'usinage choisi, les paramètres de coupe, la géométrie de l'outil et les propriétés inhérentes au matériau de la pièce.

Cet article vise à fournir une analyse approfondie des causes profondes des défauts de rugosité de surface et à présenter un ensemble complet de stratégies préventives et de meilleures pratiques pour atténuer ces problèmes. En comprenant les mécanismes sous-jacents et en mettant en œuvre des solutions ciblées, les fabricants peuvent optimiser la qualité de l'état de surface, améliorer les performances des produits et accroître l'efficacité globale de la fabrication.

La présence de marques d'outil rugueuses est généralement le résultat d'une augmentation de l'avance de coupe. En effet, au cours du processus de coupe, la forme de l'outil peut faire en sorte qu'une partie du métal de la surface traitée ne soit pas entièrement coupée, laissant derrière elle ce que l'on appelle des marques d'outil.

L'apparition de fissures de calamine et de bavures à la surface lors de la découpe de matériaux plastiques métalliques est fréquente lorsque la vitesse de coupe est faible et que l'on utilise des outils en acier rapide ou en carbure cémenté. C'est ce que l'on appelle le "phénomène de piqûre d'écaille". Ce phénomène est fréquemment observé dans les processus d'usinage tels que le brochage, le rainurage et le taillage.

Lors du découpage de matières plastiques à faible vitesse avec un angle de coupe réduit, les copeaux sont souvent comprimés et fissurés, ce qui provoque un changement périodique de la force entre l'outil et le copeau, entraînant une accumulation de métal et provoquant des fractures et des écailles sur la surface usinée.

Les rayures et le grippage sont également des formes courantes de défauts de rugosité. Parmi les exemples de ces défauts, on peut citer les dents rongées dans le traitement des engrenages et le grippage dans le meulage. L'analyse des traces laissées par les rayures et le grippage permet d'en déterminer les causes et d'élaborer des mesures pour y remédier.

La principale cause d'un motif de couteau irrégulier est la machine-outil, qui produit des marques de coupe irrégulières sur la surface du métal traité.

Lors du traitement des métaux, l'ensemble du système de traitement peut subir des vibrations, ce qui peut avoir un impact significatif sur la qualité de l'air. rugosité de la surface de pièces métalliques. La machine-outil en fait partie, outil de coupeet la pièce. Les vibrations à basse fréquence dans le système de traitement tendent à produire des ondulations sur la surface de la pièce, tandis que les vibrations à haute fréquence entraînent une rugosité.

Les vibrations du système de traitement peuvent être divisées en deux types : les vibrations forcées et les vibrations auto-excitées. Les vibrations forcées sont provoquées par des forces externes périodiques, tandis que les vibrations auto-excitées sont produites par le système lui-même. La forme la plus courante de vibration auto-excitée est la vibration induite par la coupe.

Pour améliorer la rugosité de la coupe, il est important de choisir une vitesse d'avance appropriée. Il est recommandé de sélectionner une avance plus faible dans la plage autorisée, mais l'avance ne doit pas être trop faible car elle peut avoir un impact négatif sur la rugosité. En outre, lors de la rectification de l'outil, l'augmentation du rayon d'arc de la pointe de l'outil dans la plage autorisée peut avoir un effet positif sur la rugosité.

Premièrement, contrôler la vitesse de coupe. L'apparition de piqûres d'écailles peut être attribuée dans une certaine mesure à la vitesse de coupe. Si la vitesse dépasse ou tombe en dessous de la plage désignée, des piqûres de calamine se produiront.

Deuxièmement, ajuster l'épaisseur de coupe. Il est recommandé de réduire autant que possible l'épaisseur de coupe. Une augmentation de l'épaisseur de coupe se traduira par une pression plus élevée entre le copeau et l'avant de l'outil, ce qui entraînera des piqûres de calamine plus fréquentes et plus graves.

En outre, l'utilisation d'un liquide de coupe de haute qualité permet de prévenir efficacement la formation de piqûres de calamine. Choisir avec soin le liquide de coupe angle de l'outil est également une solution efficace.

Enfin, améliorer l'usinabilité du matériau de la pièce. Par exemple, le chauffage du matériau avant la coupe peut réduire le phénomène de piqûre d'écaille dans certains cas.

Si la répartition des marques de rayures et de griffures est cohérente, c'est généralement le résultat d'un problème au niveau de la machine-outil. Dans les systèmes traditionnels tels que la boîte à broches, la boîte d'alimentation et la boîte à goulottes, des rayures et des éraflures régulières peuvent se produire en raison de la flexion de l'arbre, d'un mauvais engagement de l'engrenage ou d'un dommage.

Pour remédier à ce problème, il est important d'inspecter régulièrement la machine-outil et d'effectuer des travaux d'entretien et de réparation fréquents.

Toutefois, si les marques de rayures et de grippage sont incohérentes, elles peuvent être liées aux copeaux, aux outils ou au liquide de coupe. Par exemple, lors de l'usinage de trous profonds, un mauvais enlèvement des copeaux peut entraîner des rayures sur la surface intérieure.

La rugosité de la surface de la pièce est souvent due à la chute de particules abrasives et de débris pendant le processus de meulage, ou à l'utilisation d'une meule inadaptée ou d'un liquide de coupe impur. Pour éviter cela, il est important de choisir la meule appropriée et de maintenir un liquide de coupe propre.

De nombreuses raisons expliquent l'irrégularité du motif du couteau, mais il est courant de voir des traces linéaires en spirale apparaître à la surface des pièces lors du meulage d'un cercle extérieur. Cela est souvent dû à une grande rectitude erreur dans l'axe de la meule, ce qui souligne l'importance d'un choix judicieux et d'un entretien régulier de la meule.

Un autre exemple d'irrégularité dans le dessin des couteaux est causé par le fluage de l'établi de la machine-outil ou du porte-outil, qui entraîne un mouvement irrégulier de l'outil. Pour éviter cela, il est essentiel d'entretenir et de réparer correctement la machine-outil.

La principale façon d'éliminer les marques de vibrations à haute fréquence est d'identifier la source de vibration, de l'éliminer ou de la réduire à un niveau acceptable. Par exemple, les vibrations causées par une rotation déséquilibrée des pièces ou du système de transmission de la machine-outil sont considérées comme des vibrations forcées.

En localisant la source des vibrations et en réparant la machine-outil, les vibrations peuvent être éliminées et les marques de vibration disparaissent.

Si la vibration est le résultat d'une vibration naturelle induite par la coupe, elle se produit tout au long du processus de coupe et nécessite des ajustements de l'ensemble de la machine-outil, de l'outil et de la pièce à usiner. Il peut s'agir de modifier les paramètres de coupe, de sélectionner une géométrie d'outil appropriée, de serrer correctement l'outil et la pièce, d'ajuster les écarts de la machine et d'améliorer la résistance aux vibrations de la machine-outil.

En recherchant et en analysant les défauts de rugosité courants dans les usinage au tourLes facteurs affectant la rugosité de la surface pendant la coupe peuvent être identifiés, et les mesures et méthodes d'élimination correspondantes peuvent être déterminées.

Cette approche permet non seulement de prévenir les problèmes avant l'usinage, mais aussi d'identifier rapidement et précisément la cause première de tout problème susceptible de survenir, ce qui permet de le résoudre rapidement. Cela revêt une importance pratique pour l'amélioration de la qualité des produits et la promotion d'une production interchangeable.