Vous êtes-vous déjà demandé comment les objets métalliques de tous les jours résistent à l'usure ? Cet article dévoile le monde fascinant des procédés de traitement de surface des métaux. De l'amélioration de la durabilité à l'ajout de fonctions spéciales, découvrez comment ces techniques transforment des matériaux ordinaires en composants extraordinaires. Plongez dans cet article pour découvrir la science qui sous-tend la modification des surfaces, l'alliage, les films de conversion et les revêtements, et la façon dont ils révolutionnent l'ingénierie moderne.

Le traitement de surface est un processus d'ingénierie sophistiqué qui s'appuie sur des technologies avancées dans les domaines de la physique, de la chimie, de la métallurgie et de la science des matériaux pour modifier les propriétés de surface des composants. Cette approche interdisciplinaire vise à améliorer les caractéristiques de la surface tout en conservant ou en améliorant les propriétés du matériau de base, afin de répondre à des exigences de performance prédéterminées.

Les principales fonctions du traitement de surface sont les suivantes

Amélioration des performances :

Ingénierie des surfaces fonctionnelles :

Avantages économiques et environnementaux :

Amélioration esthétique :

Les procédés de traitement de surface englobent un large éventail de techniques, y compris, mais sans s'y limiter :

- Traitements chimiques : Anodisation, phosphatation, dépôt chimique en phase vapeur (CVD)

- Traitements physiques : Dépôt physique en phase vapeur (PVD), pulvérisation de plasma, implantation d'ions

- Traitements mécaniques : Grenaillage de précontrainte, brunissage, grenaillage de précontrainte au laser

- Traitements thermiques : Nitruration, cémentation, trempe à la flamme

Il peut être divisé en quatre catégories : la technologie de modification des surfaces, la technologie d'alliage des surfaces, la technologie des films de conversion des surfaces et la technologie de revêtement des surfaces.

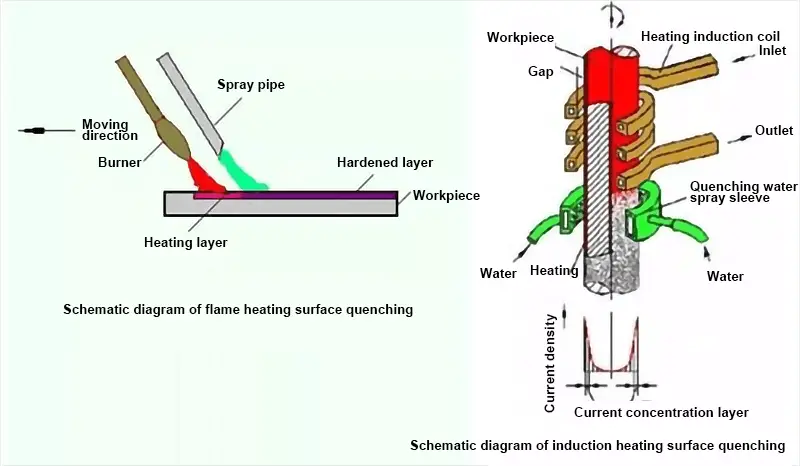

1. Trempe superficielle

La trempe superficielle est la méthode de traitement thermique qui consiste à austénitiser la couche superficielle par chauffage rapide et trempe pour renforcer la surface des pièces sans modifier la composition chimique et la structure centrale de l'acier.

Les principales méthodes de trempe superficielle sont la trempe à la flamme et le chauffage par induction.

Les sources de chaleur les plus courantes sont les flammes d'oxyacétylène ou d'oxypropane.

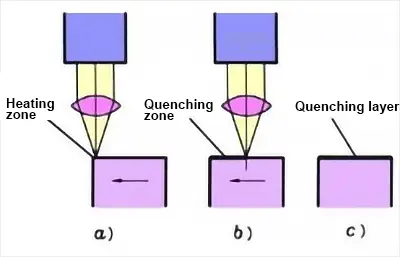

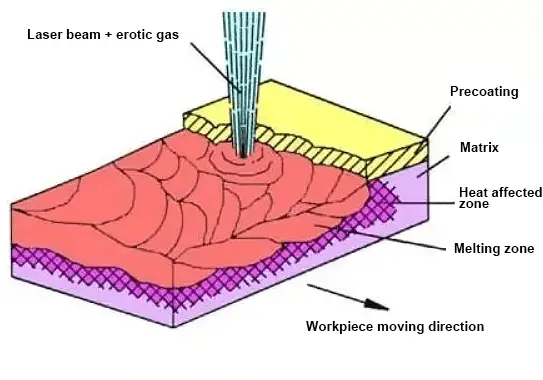

2. Renforcement de la surface par laser

Le renforcement de la surface par laser consiste à utiliser un faisceau laser focalisé pour irradier la surface d'une pièce, en chauffant le matériau de surface extrêmement fin à une température supérieure à la température de transformation de phase ou au point de fusion en un temps très court. Le matériau est ensuite rapidement refroidi pour durcir et renforcer la surface de la pièce.

Le renforcement de la surface au laser peut être divisé en traitement de renforcement par transformation de phase au laser, traitement d'alliage de surface au laser et traitement d'alliage de surface au laser. revêtement au laser traitement.

Le renforcement de surface par laser présente une zone affectée par la chaleur réduite, une faible déformation et un fonctionnement pratique. Il est principalement utilisé pour renforcer localement des pièces telles que matrices de découpageLes produits de cette catégorie sont les suivants : vilebrequins, cames, arbres à cames, arbres cannelés, rails de guidage d'instruments de précision, fraises en acier à grande vitesse, engrenages et chemises de cylindres de moteurs à combustion interne.

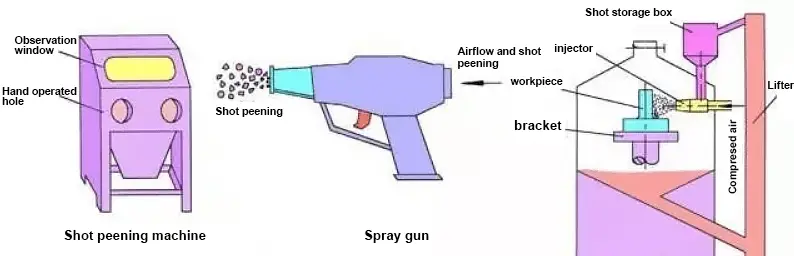

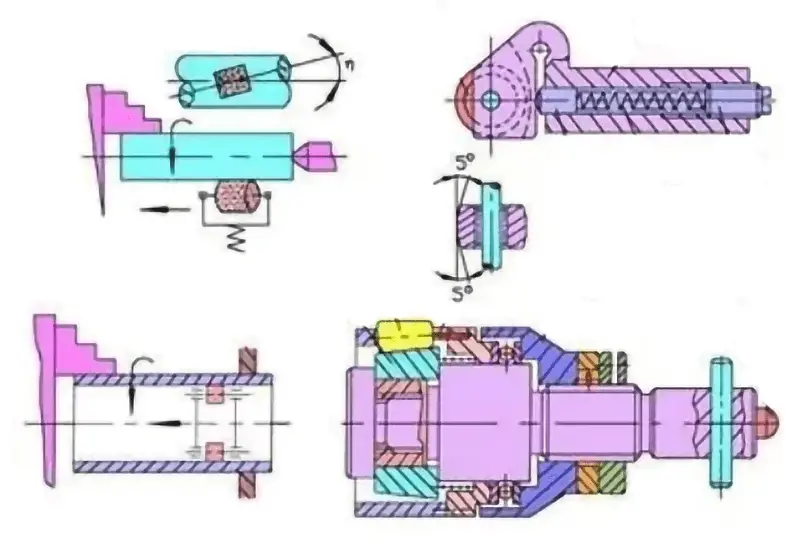

3. Tir peignage

Le grenaillage de précontrainte est une technologie de renforcement qui consiste à pulvériser un grand nombre de particules en mouvement à grande vitesse sur la surface des pièces. Ce processus crée d'innombrables petits impacts sur la surface du métal, induisant une déformation plastique à la surface et sous la surface des pièces afin de les renforcer.

Fonction:

4. Roulage

Le laminage est un processus de traitement de surface dans lequel des rouleaux durs sont pressés sur la surface de la pièce en rotation à température ambiante et se déplacent dans le sens de la marche pour déformer plastiquement et durcir la surface de la pièce, afin d'obtenir une surface précise, lisse et renforcée ou un motif spécifique.

Application : surface cylindrique, surface conique, plan et autres pièces de forme relativement simple.

5. Tréfilage

Le tréfilage est une méthode de traitement de surface qui consiste à faire passer le métal à travers une matrice sous l'effet d'une force externe, à comprimer la section transversale du métal et à obtenir la forme et la taille requises de la section transversale, ce que l'on appelle un processus de tréfilage du métal.

Le tréfilage peut être réalisé sous forme de lignes droites, de lignes aléatoires, d'ondulations et de lignes en spirale selon les besoins de la décoration.

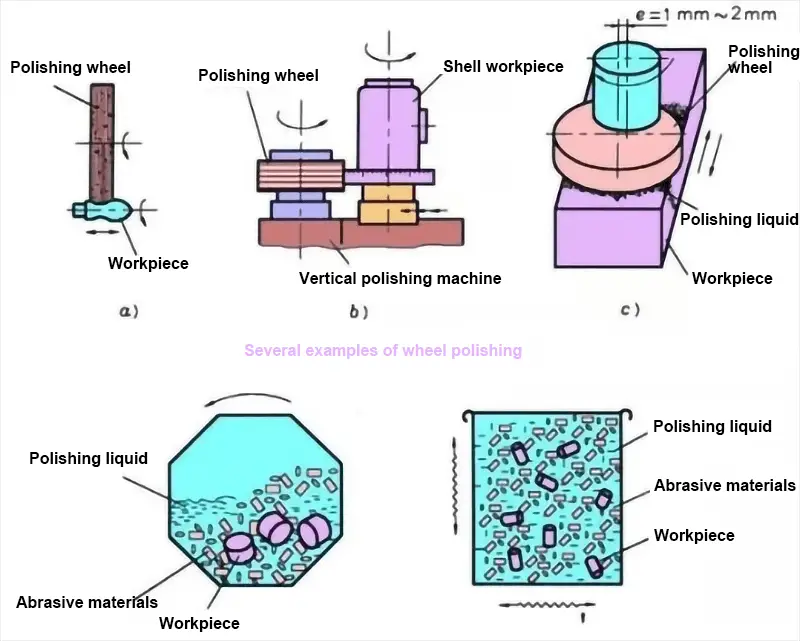

6. Polissage

Le polissage est une méthode de finition utilisée pour modifier la surface des pièces. En général, il ne permet d'obtenir qu'une surface lisse et ne peut pas améliorer ou même maintenir la précision d'usinage d'origine. En fonction des conditions de prétraitement, la valeur Ra (une mesure de la précision de l'usinage) varie en fonction de l'état de surface. rugosité de la surface) après polissage peut atteindre 1,6 à 0,008 μm.

Il est généralement divisé en polissage mécanique et le polissage chimique.

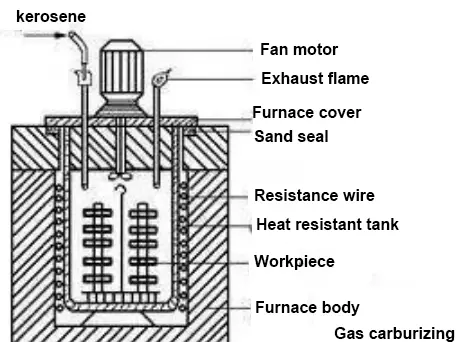

Traitement thermique chimique de surface

Le processus typique de la technologie d'alliage de surface est le traitement thermique chimique de surface.

Il s'agit d'un processus de traitement thermique qui consiste à placer la pièce dans un milieu spécifique pour la chauffer et l'isoler. Cela permet aux atomes actifs du milieu de pénétrer la surface de la pièce et d'en modifier la composition et l'organisation chimiques. Ce processus modifie la surface de la pièce, ce qui modifie ses performances.

Par rapport à la trempe superficielle, le traitement thermique chimique de surface modifie non seulement la structure superficielle de l'acier, mais aussi sa composition chimique.

La cémentation et la nitruration peuvent être classées en éléments multiples et autres éléments en fonction des différents éléments utilisés.

Le processus de traitement thermique chimique comprend trois étapes fondamentales : la décomposition, l'absorption et la diffusion.

Les deux principales méthodes de traitement thermique chimique de surface sont la cémentation et la nitruration.

| Comparaison | La cémentation | Nitridation |

| Objectif | Améliorer la dureté de la surface, la résistance à l'usure et la résistance à la corrosion. résistance à la fatigue de la pièce, tout en conservant une bonne ténacité du cœur. | Améliorer la dureté de la surface, la résistance à l'usure et la résistance à la fatigue de la pièce, et améliorer la résistance à la corrosion. |

| Matériau | Acier à faible teneur en carbone contenant 0,1 ~ 0,25% C. Une teneur élevée en carbone réduit la ténacité du noyau. | Il s'agit d'un acier à teneur moyenne en carbone contenant du Cr, du Mo, de l'Al, du Ti et du V. |

| Méthode commune | Cémentation au gazla cémentation solide et la cémentation sous vide | Nitruration au gaz méthode de nitruration ionique |

| température | 900~950℃ | 500~570℃ |

| Épaisseur de la surface | Généralement 0,5 ~ 2mm | Pas plus de 0,6 ~ 0,7 mm |

| Objectif | Il est largement utilisé dans les pièces mécaniques telles que l'avion, l'automobile et le tracteur ; comme l'arbre de transmission, l'arbre à cames, etc. | Il est utilisé pour les pièces présentant une résistance à l'usure et des exigences de précision élevées, ainsi que pour les pièces résistantes à la chaleur, à l'usure et à la corrosion. Tels que les petits arbres d'instruments, les engrenages à faible charge et les vilebrequins importants, etc. |

1. Noircissement et phosphatation

Noircissement :

Le processus consistant à chauffer de l'acier ou des pièces d'acier à une température appropriée dans de l'air, de la vapeur ou des produits chimiques pour former un film d'oxyde bleu ou noir sur leur surface est connu sous le nom de "bleuissement". L'acier ou les pièces en acier peuvent également devenir bleus au cours du processus.

Phosphatation :

La phosphatation est un processus au cours duquel une pièce en acier, en aluminium ou en zinc est immergée dans une solution de phosphatation (généralement une solution à base de phosphate acide) et un film de conversion de phosphate cristallin insoluble dans l'eau est déposé sur la surface.

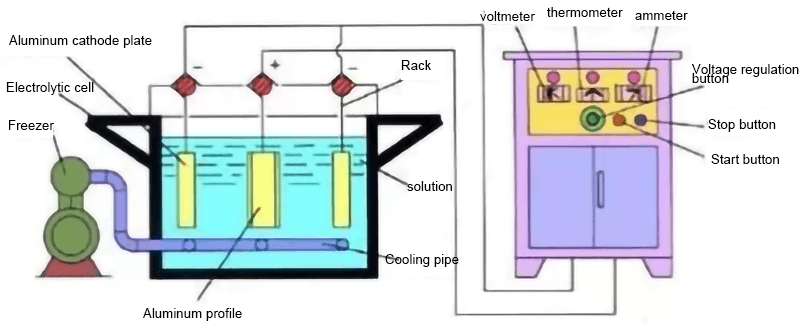

2. Oxydation anodique

Il s'agit principalement du processus de création d'une couche d'oxyde sur la surface de l'aluminium et de ses alliages.

Lors de l'anodisation, les pièces en aluminium ou en alliage d'aluminium sont immergées dans un électrolyte acide et jouent le rôle d'anode sous l'influence d'un courant externe. Il en résulte la formation d'un film anticorrosion et d'oxydation qui est fermement associé au substrat sur la surface des pièces.

Ce film d'oxyde possède des propriétés uniques telles que la protection, la décoration, l'isolation et la résistance à l'usure.

Avant l'anodisation, le polissage, le dégraissage, le nettoyage et d'autres prétraitements doivent être effectués, suivis du lavage, de la coloration et du scellement.

Application : il est couramment utilisé pour le traitement protecteur de certaines pièces spéciales d'automobiles et d'avions, ainsi que pour le traitement décoratif d'objets artisanaux et de produits de quincaillerie courants.

1. Pulvérisation thermique

La pulvérisation thermique consiste à chauffer et à faire fondre du métal ou des matériaux non métalliques.matériaux métalliques et en les soufflant continuellement sur la surface de la pièce à l'aide de gaz comprimé. Il en résulte un revêtement solidement lié au substrat, ce qui permet à la surface de la pièce d'acquérir les propriétés physiques et chimiques nécessaires.

La technologie de projection thermique peut améliorer la résistance à l'usure, la résistance à la corrosion, la résistance à la chaleur et l'isolation des matériaux.

Applications : l'aérospatiale, l'énergie atomique, l'électronique et d'autres technologies de pointe dans presque tous les domaines.

2. Placage sous vide

Le placage sous vide est un procédé de traitement de surface qui consiste à déposer divers films métalliques et non métalliques sur une surface métallique par distillation ou pulvérisation sous vide.

La métallisation sous vide permet de produire des revêtements de surface très fins. En outre, il offre des avantages tels qu'une vitesse élevée, une bonne adhérence et une moindre pollution.

Principe de la métallisation par pulvérisation cathodique sous vide

En fonction des différents procédés, le placage sous vide peut être divisé en évaporation sous vide, pulvérisation sous vide et placage ionique sous vide.

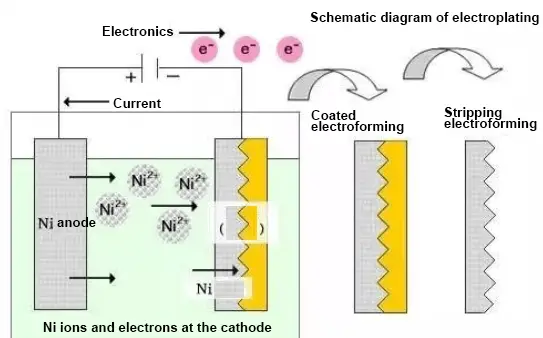

3. Placage électrolytique

La galvanoplastie est un processus électrochimique et redox.

Pour illustrer le nickelage : les pièces métalliques sont immergées dans une solution de sel métallique (NiSO4) qui sert de cathode, tandis que la plaque de nickel métallique sert d'anode. Lors de la connexion de l'alimentation en courant continu, une couche de nickel métallique se dépose sur les pièces.

Les méthodes de galvanoplastie sont classées en deux catégories : la galvanoplastie ordinaire et la galvanoplastie spéciale.

4. Dépôt en phase vapeur

La technologie de dépôt en phase vapeur est une nouvelle technologie de revêtement qui utilise des méthodes physiques ou chimiques pour déposer des substances en phase vapeur contenant des éléments de dépôt sur la surface des matériaux. Cela permet de créer des couches minces.

La technologie de dépôt en phase vapeur est classée en deux catégories : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD), en fonction des différents principes du processus de dépôt.

Dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur est une technologie qui consiste à vaporiser des matériaux en atomes, molécules ou ions par des méthodes physiques sous vide. Un film mince est ensuite déposé sur la surface des matériaux par le processus de vaporisation.

La technologie de dépôt physique comprend trois méthodes fondamentales : l'évaporation sous vide, la pulvérisation cathodique et le placage ionique.

Dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur est un processus qui implique formation du métal ou des films de composés sur la surface d'un substrat par l'interaction entre le gaz mélangé et la surface du substrat à une température spécifique.

Les films obtenus par dépôt chimique en phase vapeur sont largement utilisés dans diverses industries telles que la fabrication mécanique, l'aérospatiale, les transports et les industries chimiques du charbon. Ces films possèdent des propriétés uniques, notamment une bonne résistance à l'usure, à la corrosion et à la chaleur, ainsi que des propriétés électriques et optiques.