Cet article de blog explore le monde fascinant des techniques de cintrage des tuyaux. En tant qu'ingénieur mécanicien chevronné, je vais partager mes idées sur les différentes méthodes utilisées pour façonner les tuyaux pour diverses applications. Découvrez la science derrière la création de courbes douces et d'angles précis qui rendent les systèmes de tuyauterie efficaces et esthétiques.

Le cintrage conventionnel sans mandrin fait référence à une méthode de cintrage sans remplissage qui est couramment utilisée dans la production à température ambiante.

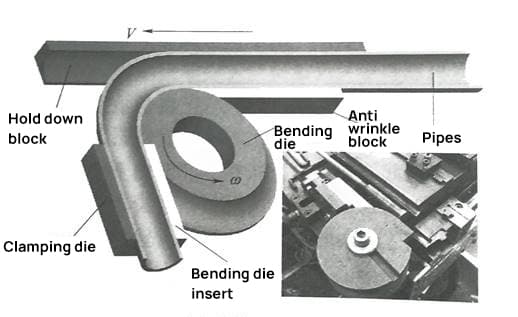

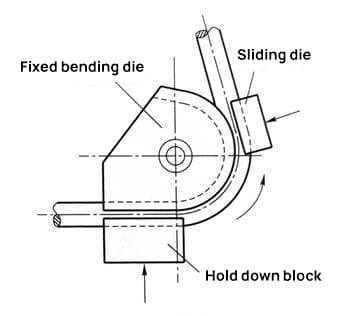

Le principal matrice de pliage et le principe sont illustrés dans la figure ci-dessous. Cette technique fait appel à la flexion par étirement, pliage de la presseLes procédés de cintrage, de cintrage par contournement, de cintrage par poussée et de cintrage par roulage.

Principale matrice de cintrage et principe de cintrage

Lecture connexe : Le guide ultime de la cintreuse de tuyaux

Le cintrage des tubes peut être réalisé en ajoutant une tension axiale basée sur le moment de flexion pur. On distingue généralement le cintrage par tension et le cintrage par traction rotative.

Tous les processus de cintrage par étirement ont une caractéristique commune. La contrainte de traction supplémentaire réduit une partie de la contrainte de compression tangentielle sur le côté concave pendant le cintrage pur. Il en résulte une suppression de l'épaisseur de la paroi et des plis dans le pliage. Cependant, le risque d'amincissement de l'épaisseur de la paroi ou même de fissuration du côté convexe du pli augmente inévitablement.

(1) Flexion élastique

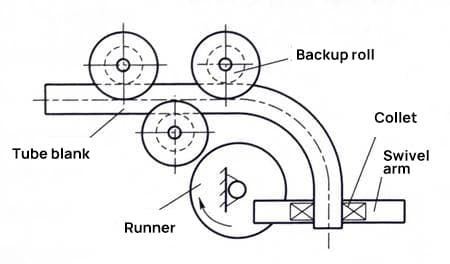

Le principe de fonctionnement simplifié d'un formage par étirement et cintrage courant est illustré dans la figure ci-dessous.

Pendant le cintrage du tube, l'ébauche de tube passe par trois rouleaux de support horizontaux et est fixée au bras rotatif par l'intermédiaire d'un mandrin. La rotation du bras rotatif entraîne la déformation de l'ébauche de tube.

Le rayon de courbure du pli peut être modifié pendant le formage par étirage-pliage en ajustant la distance entre le rouleau de support et le mandrin, ainsi que l'axe de la coulisse.

Si un dispositif de chauffage est installé avant que l'ébauche de tube n'entre dans la zone de cintrage, tel qu'un courant d'induction à moyenne fréquence pour préchauffer l'ébauche de tube, sa capacité de déformation plastique peut être améliorée. Il est ainsi possible de réaliser un formage par étirement et cintrage avec chauffage.

Principe de fonctionnement simplifié des quatre types de formage par étirement et cintrage les plus courants

(2) Flexion de la traction d'orientation

La figure ci-dessous illustre le cintrage par traction rotative, dans lequel chaque partie de la matrice de cintrage est dotée d'une rainure qui épouse la forme du tuyau.

La longueur de la courbe de la section transversale est légèrement inférieure au demi-cercle de l'ébauche du tube. Elle est utilisée pour serrer ou presser l'ébauche de tube pendant le cintrage.

Les rayon de courbure peut être modifié en remplaçant la matrice de pliage rotative.

L'ébauche de tube est pressée contre la matrice de cintrage rotative qui peut tourner autour de l'axe par la matrice de traction et la matrice de cintrage rotative. serrage bloc.

La matrice de traction tourne sur la piste en arc de cercle avec un rayon fixe et l'axe de la matrice de cintrage rotative, ce qui entraîne la rotation de l'ébauche de tube avec la matrice de cintrage rotative sous la pression radiale et le frottement tangentiel du bloc de serrage pour réaliser le formage par cintrage.

En raison de l'augmentation de la déformation tangentielle d'étirement de l'ébauche de tube du côté convexe du cintrage, il a la propriété de cintrage par étirement.

Actuellement, la plupart des équipements de cintrage de tubes et des cintreuses de tubes à commande numérique en production fonctionnent selon le principe du cintrage par traction rotative.

Cintreuse de tubes CNC à traction rotative

Le cintrage par compression est la contrepartie du cintrage par tension, qui est obtenu par l'action conjointe d'une poussée axiale supplémentaire ou dérivée et d'un moment de flexion dans le cintrage des tubes.

La poussée axiale supplémentaire peut réduire ou contrecarrer la tension tangentielle sur le côté convexe du coude, empêchant ainsi l'épaisseur de la paroi du coude de s'amincir ou de se fissurer. Cependant, l'augmentation de la contrainte de compression tangentielle sur le côté concave du coude peut entraîner un épaississement de la paroi du tuyau, voire la formation de rides.

Le cintrage par compression des tubes est principalement classé en cintrage par compression, cintrage par compression rotative et cintrage par force axiale.

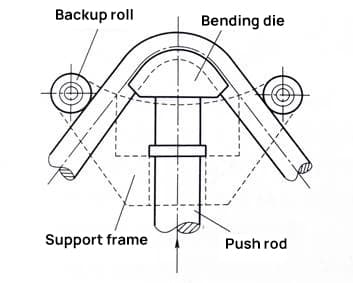

Le cintrage de tuyaux, tel qu'illustré dans la figure ci-dessous, est similaire au cintrage en V de tôles et est utilisé pour plier et façonner des produits coudés de petits et moyens diamètres avec des segments de tuyaux droits.

La matrice de cintrage et le rouleau de support ont une rainure de travail de même diamètre que le tube et légèrement plus petite que le demi-cercle.

La matrice de cintrage, consolidée avec la tige de poussée et avec un rayon de cintrage spécifique, pousse l'ébauche de tube et enroule deux formes de cintrage entre les rouleaux de support des deux côtés.

Le remplacement de la matrice de cintrage peut modifier le rayon de cintrage du tube, tandis que la taille des deux angles internes de cintrage est déterminée par la course de sortie de la matrice de cintrage.

Le cintrage des tubes présente une grande efficacité de production et le réglage de la matrice est simple.

Cependant, l'inconvénient est que le force de flexion appliquée pendant le cintrage est concentrée entre les deux rouleaux de support. Le contact initial entre l'ébauche de tube et la matrice de cintrage est susceptible de déformer la section de déplacement, ce qui affecte la qualité du cintrage.

(2) Flexion par compression rotative

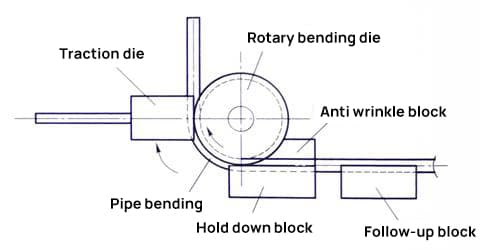

Le cintrage par compression rotative est similaire dans sa forme au cintrage par traction rotative, mais le mécanisme de cintrage des tuyaux est différent.

Comme le montre la figure ci-dessous, pendant le processus de cintrage, la matrice ou le rouleau coulissant applique une pression radiale sur l'ébauche de tube tout en tournant autour de l'axe de la matrice de cintrage fixe, forçant progressivement l'ébauche de tube droite à adhérer à la surface de la rainure de la matrice de cintrage fixe sous l'effet de la friction tangentielle afin de se plier et de se former.

Contrairement au cintrage par traction rotative, la zone de déformation par cintrage est générée entre la matrice coulissante et la matrice de cintrage fixe. La surface de l'ébauche de tube convexe est toujours soumise à l'action combinée de la pression radiale et de la friction tangentielle, ce qui peut réduire dans une certaine mesure la déformation tangentielle par traction de l'ébauche de tube convexe.

(3) La force axiale pousse à la flexion

Le moule illustré dans la figure ci-dessous se compose de deux moitiés qui sont centrées par le plan de flexion.

Sous la poussée axiale de la matrice, l'ébauche de tube est forcée à être pliée et formée par pression dans la cavité du moule après avoir traversé le manchon de guidage.

Le processus de déformation par flexion de l'ébauche de tube dans le moule est complexe. En plus d'être soumis au couple de flexion, il est également soumis à la poussée axiale et à la force de frottement opposée à son sens de marche.

Le cintrage par poussée est différent du cintrage ordinaire, car la couche neutre de la déformation de la paroi du tuyau peut se déplacer vers l'extérieur du cintrage, ce qui permet d'atténuer l'amincissement de la paroi extérieure.

Pour éviter les plis ou les torsions à l'intérieur du coude, l'épaisseur relative de la paroi du tuyau poussant le coude doit être supérieure à 0,06.

Pour réduire les frottements, il est souvent nécessaire de lubrifier l'ébauche du tube ou la cavité du moule de cintrage.

Pour les coudes à parois minces, le pliage par poussée avec un noyau est généralement adopté pour éviter le flambage et la formation de plis.

Outre les méthodes susmentionnées, il existe également le pliage des détours, cintrage des rouleauxet d'autres.

Toutefois, la plupart de ces méthodes peuvent ne pas répondre aux exigences rigoureuses en matière de précision et de qualité du cintrage. C'est pourquoi elles sont généralement utilisées pour le cintrage de raccords de tuyauterie qui ne nécessitent pas une grande précision en termes de forme et de taille.

(1) Formage par cintrage du tube

Le cintrage des tuyaux est un processus de fabrication courant qui peut être réalisé manuellement ou à l'aide d'une cintreuse.

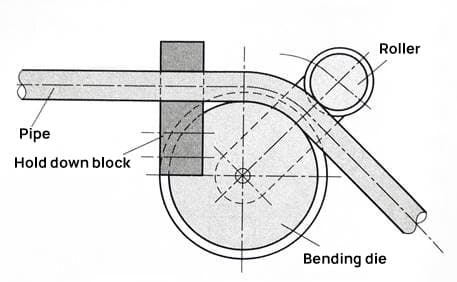

Le cintrage en dérivation, comme le montre le diagramme ci-dessous, est similaire au cintrage par compression rotative, à ceci près qu'il se produit un frottement entre la rainure de travail du rouleau et la surface de l'ébauche du tube.

Au cours de la processus de pliageL'ébauche de tube est serrée à une extrémité dans la tête de serrage de la matrice de cintrage, tandis que la roue de pression latérale la presse contre la surface de la rainure de la matrice de cintrage et tourne autour de la matrice de cintrage. La tête de serrage tourne également avec l'ébauche de tube.

(2) Formation de rouleaux de tubes

Tube cintrage des rouleaux est couramment utilisé pour le cintrage de tubes à parois épaisses, comme le montre le diagramme ci-dessous.

L'ébauche de tube est placée entre trois rouleaux ou plus, chacun ayant une rainure dont le diamètre intérieur est légèrement supérieur au diamètre extérieur du tube et dont la circonférence de la section est légèrement inférieure au demi-cercle de l'ébauche de tube.

Chaque rouleau tourne et se déplace dans des directions différentes, ce qui permet d'enrouler le tube brut dans une forme de cintrage spécifique. Le cintrage à rouleaux multiples peut améliorer la précision de cintrage des tubes, réduire la distorsion de la section de cintrage et améliorer le degré de déformation de cintrage uniforme du tube.

Bien qu'il soit principalement utilisé pour le cintrage de tubes à parois épaisses, il peut également être utilisé pour le cintrage de tubes à parois minces.

(a) Schéma de la flexion asymétrique à trois rouleaux

(b) Schéma de principe rouleau latéral cintrage à quatre rouleaux

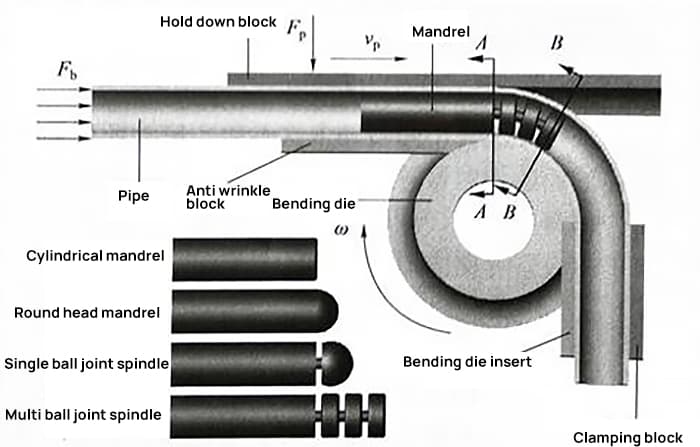

Le cintrage par remplissage de tubes, également connu sous le nom de cintrage par mandrin, est un processus courant de cintrage de tubes à parois minces de diamètre moyen à grand.

Pour minimiser ou éliminer les défauts tels que l'aplatissement de la section transversale, l'affaissement de la paroi et les plis pendant le processus de cintrage, on utilise une méthode appelée cintrage par remplissage. Il s'agit de remplir divers mandrins ou mastics dans l'ébauche de tube à cintrer afin de fournir un support pendant le processus de cintrage.

Le cintrage au mandrin est un procédé de cintrage qui permet de contrôler avec précision la forme de la section transversale des coudes.

La principale différence entre le cintrage avec mandrin et le cintrage ordinaire sans mandrin est qu'un mandrin est placé à l'intérieur de l'ébauche du tube pendant le processus de cintrage.

Dans la production actuelle, les mandrins ou les tiges de mandrins sont classés en deux catégories : les mandrins rigides et les mandrins flexibles solides.

Les mandrins rigides comprennent les mandrins à tête ronde, les mandrins en forme de cuillère et les mandrins à cornet.

Les mandrins flexibles comprennent des mandrins flexibles à section unique et des mandrins flexibles à sections multiples.

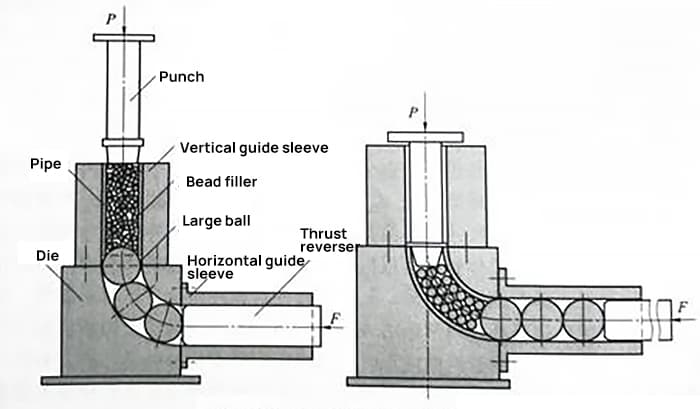

Le remplissage de particules solides et le formage par pliage poussé sont des procédés courants pour le pliage d'éléments à parois minces ou de coudes à faible épaisseur de paroi.

Traditionnellement, le sable de quartz était utilisé comme charge, mais il a été progressivement remplacé par des particules de résine ou des billes métalliques.

Avant le processus de cintrage par poussée, des billes de grand diamètre, légèrement plus petites que la vue extérieure de l'ébauche de tube, sont placées dans la matrice de cintrage afin d'empêcher le glissement du remplisseur de billes. Ensuite, l'ébauche de tube est remplie de billes de petit diamètre.

Pendant le cintrage par poussée, le coulisseau de la presse entraîne le poinçon de cintrage par poussée pour extruder la charge de perles dans l'ébauche de tube. Il convient toutefois de noter que les particules solides ne peuvent pas être considérées comme un milieu continu et que leur déformation sous pression ne peut pas être assimilée à un volume constant.

En outre, l'utilisation de billes d'acier dur peut entraîner des défauts tels que des indentations sur la paroi interne du coude.

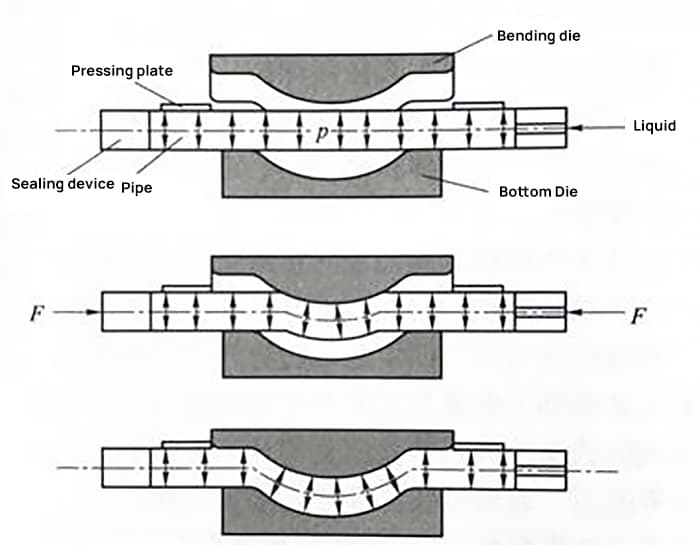

La méthode de remplissage et de cintrage consistant à utiliser un liquide comme agent de remplissage pour les tuyaux a été développée, avec deux processus relativement matures : le cintrage hydraulique par poinçonnage des tuyaux et le cintrage par poussée du poinçonnage et de l'alimentation des tuyaux.

Alors que le pliage de remplissage liquide permet de surmonter certaines des lacunes du pliage de remplissage de particules solides, le scellement du milieu reste un défi technologique.

Dans le processus de cintrage par remplissage liquide, un liquide durcissable est injecté dans l'ébauche de tube alors qu'il est à l'état liquide. Une fois les deux extrémités scellées, la substance liquide se solidifie et devient une charge intégrale utilisée pour le cintrage.

Les matériaux de remplissage solidifiés peuvent comprendre de l'eau, de la colophane, un alliage à faible point de fusion et divers types de résines.

Le cintrage par chauffage est une technique avancée de formage des métaux utilisée lorsque les méthodes conventionnelles de cintrage à froid ne permettent pas d'obtenir des géométries complexes ou lorsque l'on travaille avec des alliages à haute résistance. Ce procédé utilise l'énergie thermique pour améliorer la plasticité du matériau, ce qui réduit la force de pliage nécessaire et minimise les effets de retour élastique.

La procédure comprend généralement trois étapes critiques : le chauffage contrôlé, le pliage de précision et le refroidissement régulé. La phase de chauffage peut être réalisée par différentes méthodes, chacune offrant des avantages distincts :

Le choix de la méthode dépend de facteurs tels que les propriétés du matériau, le rayon de courbure souhaité, le volume de production et les exigences de qualité. Des systèmes avancés de contrôle des processus et des simulations informatiques sont souvent utilisés pour optimiser les schémas de chauffage, les forces de pliage et les taux de refroidissement, afin de garantir une qualité constante des produits et de minimiser les déchets de matériaux.