Vous êtes-vous déjà demandé pourquoi l'usinage des trous est plus difficile que le façonnage des surfaces extérieures ? Cet article révèle les complexités du perçage, de l'alésage, de la perforation et de la trépanation. Découvrez comment les différents outils et techniques influencent la précision, la qualité de la surface et l'efficacité de l'usinage des trous. Plongez dans cet article pour découvrir des informations essentielles et des conseils pratiques pour maîtriser ces opérations critiques !

Par rapport à l'usinage des surfaces cylindriques externes, les conditions d'usinage des trous sont bien pires, ce qui rend les opérations d'usinage des trous plus difficiles que l'usinage des surfaces cylindriques externes. Cela s'explique par

1) La taille de l'outil pour l'usinage des trous est limitée par les dimensions du trou, ce qui entraîne une faible rigidité et peut facilement provoquer des flexions, des déformations et des vibrations.

2) Lors de l'usinage de trous avec un outil de taille fixe, la taille du trou usiné dépend souvent directement de la taille de l'outil. Toute erreur de fabrication ou usure de l'outil affectera directement la précision du trou usiné.

3) Lors de l'usinage des trous, la zone de coupe se trouve à l'intérieur de la pièce, ce qui entraîne de mauvaises conditions d'évacuation des copeaux et de dissipation de la chaleur, et rend difficile le contrôle de la précision de l'usinage et de la qualité de la surface.

Forage est l'opération principale pour faire des trous dans des matériaux solides, avec un diamètre de perçage typique de moins de 80 mm. Il existe deux méthodes de perçage : la rotation du foret et la rotation de la pièce.

Les erreurs produites par ces méthodes sont différentes.

Dans la méthode de rotation du trépan, l'axe central du trou peut dévier ou se désaligner en raison de l'asymétrie des arêtes de coupe et de la rigidité insuffisante du trépan, bien que le diamètre reste essentiellement inchangé.

En revanche, avec la méthode de rotation de la pièce, tout désalignement du foret entraîne des changements de diamètre, mais l'axe central du trou reste droit.

Les outils de forage courants comprennent les forets hélicoïdaux, les forets centraux et les forets pour trous profonds. Le plus fréquemment utilisé est le foret hélicoïdalavec des spécifications de diamètre allant de Φ0.1-80mm.

En raison des limitations de conception, les forets présentent une faible rigidité en flexion et en torsion. Associée à un mauvais centrage, la précision du perçage n'est généralement que de l'ordre de IT13~IT11.

Les rugosité de la surface est également relativement élevé, généralement entre Ra 50~12,5μm. Le perçage est principalement utilisé pour les trous dont les exigences de qualité sont moindres, tels que les trous de boulons, les trous de fond filetés et les trous d'huile.

Pour les trous exigeant une plus grande précision et une meilleure qualité de surface, des opérations ultérieures telles que l'alésage, le perçage ou le meulage doivent être effectuées.

L'alésage est utilisé pour poursuivre le traitement de trous déjà percés, coulés ou forgés afin d'augmenter leur diamètre et d'améliorer leur qualité d'usinage.

Il peut servir d'étape de pré-usinage pour l'usinage de trous de précision ou de processus final pour les trous moins exigeants. Les alésoirs ressemblent à des forets hélicoïdaux, mais ils ont plus de dents et n'ont pas d'arêtes transversales.

Par rapport au perçage, l'alésage présente les caractéristiques suivantes :

1) Les alésoirs ont plusieurs dents (3-8), ce qui assure un meilleur guidage et une coupe plus stable.

2) Sans arêtes transversales, les alésoirs offrent de meilleures conditions de coupe.

3) Grâce à des surépaisseurs d'usinage plus faibles, les rainures pour les copeaux peuvent être moins profondes et le noyau de l'alésoir peut être plus épais, ce qui garantit une résistance et une rigidité accrues.

La précision de l'alésage est généralement comprise entre IT11~IT10, avec une rugosité de surface comprise entre Ra 12,5~6,3μm. L'alésage est souvent utilisé pour les trous dont le diamètre est inférieur à 30 mm.

Pour les trous de grand diamètre (D ≥30mm), un foret plus petit (0,5-0,7 fois le diamètre du trou) est d'abord utilisé, suivi de l'alésoir correspondant pour améliorer la qualité et l'efficacité de l'usinage.

Outre les trous cylindriques, des alésoirs spéciaux peuvent être utilisés pour usiner des trous fraisés et des faces d'extrémité plates. Ils sont généralement dotés d'une colonne de guidage utilisant un trou pré-usiné pour le guidage.

L'alésage est l'une des méthodes d'usinage de précision pour les trous et est largement appliqué dans la fabrication.

Pour les trous plus petits, l'alésage est une méthode plus économique et plus pratique que la rectification cylindrique interne et l'alésage fin.

(1) Outils d'alésage

Il existe généralement deux types d'outils d'alésage : les outils manuels et les outils mécaniques. Les outils manuels sont dotés d'une poignée droite et d'une partie travaillante plus longue, ce qui permet un meilleur guidage. Les outils à commande mécanique sont dotés d'une poignée ou d'une douille. Les outils d'alésage peuvent usiner des trous cylindriques et coniques.

(2) Processus d'alésage et applications

La quantité de matière laissée pour l'alésage influence considérablement la qualité de l'alésage. Un excès de matière augmente la charge et l'usure de l'outil, ce qui se traduit par un mauvais état de surface et une mauvaise tolérance dimensionnelle.

Une quantité insuffisante de matériau n'éliminera pas les marques d'outil de l'opération précédente et n'améliorera pas la qualité du trou.

En général, l'alésage grossier nécessite une surépaisseur de 0,35 à 0,15 mm, tandis que l'alésage fin nécessite une surépaisseur de 0,15 à 0,05 mm.

Pour éviter l'accumulation de copeaux, l'alésage utilise généralement des vitesses de coupe plus faibles (pour les outils en acier rapide travaillant sur l'acier et la fonte, v<8m/min).

La vitesse d'avance dépend du diamètre du trou, les trous plus grands exigeant des vitesses d'avance plus élevées, généralement entre 0,3 et 1 mm/r pour les outils en acier rapide sur l'acier et la fonte.

Correct fluides de coupe sont essentiels pendant l'alésage pour le refroidissement, la lubrification et l'évacuation des copeaux afin d'éviter l'accumulation des copeaux et d'assurer leur évacuation en temps voulu.

Comparé à la rectification et à l'alésage de précision, l'alésage offre des taux de production plus élevés et une maintenance de précision plus facile.

Cependant, l'alésage ne peut pas corriger les erreurs de position dans l'axe du trou, qui doivent être assurées par l'opération précédente. L'alésage ne convient pas aux trous étagés et aux trous borgnes.

La précision des trous alésés est généralement comprise entre IT9~IT7, avec une rugosité de surface comprise entre Ra 3,2~0,8μm.

Pour les trous de taille moyenne nécessitant une plus grande précision (comme l'IT7), une séquence de perçage, d'alésage et d'alésage est une approche de fabrication typique.

La trépanation est une méthode d'usinage qui permet d'agrandir des trous préfabriqués à l'aide d'un outil d'usinage. outil de coupe. Cette opération peut être réalisée aussi bien sur une trépaneuse que sur un tour.

1. Méthodes de trépanation

Il existe trois méthodes distinctes de trépanation.

1) La pièce tourne tandis que l'outil avance linéairement. Cette méthode est principalement utilisée sur les tours.

Cette méthode se caractérise par le fait que l'axe du trou usiné s'aligne sur l'axe de rotation de la pièce.

Les rondeur du trou dépend principalement de la précision de la rotation de la broche principale du tour, tandis que l'erreur géométrique axiale est influencée par la précision de la direction d'avance de l'outil par rapport à l'axe de rotation de la pièce.

Cette méthode est idéale pour l'usinage de trous nécessitant une concentricité avec les surfaces externes.

2) L'outil tourne tandis que la pièce avance linéairement. La broche de la trépaneuse entraîne la rotation de l'outil et la table de travail fait avancer la pièce.

3) L'outil tourne et avance simultanément. Dans cette méthode, la longueur du porte-à-faux de la barre de trépanation change, ce qui entraîne des forces et des déformations variables sur la barre. Le diamètre du trou près de la boîte à broches est plus grand que plus loin, ce qui donne un trou conique.

En outre, lorsque la longueur du porte-à-faux augmente, les déformations dues au poids de la broche augmentent également, entraînant une flexion dans l'axe du trou usiné. Cette méthode ne convient que pour les trous courts.

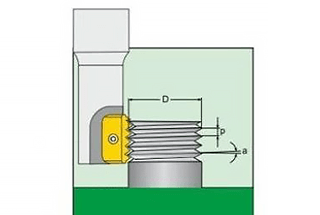

2. Trépanation au diamant

Par rapport à la trépanation générale, la trépanation au diamant se caractérise par une coupe arrière moins importante, des vitesses d'avance plus faibles et des vitesses de coupe plus élevées.

Elle permet d'obtenir une grande précision d'usinage (IT7 à IT6) et un état de surface très lisse (Ra entre 0,4 et 0,05 μm). Initialement, la trépanation au diamant était réalisée avec des outils en diamant, mais aujourd'hui, les outils en carbure de tungstène, en CBN et en diamant synthétique sont couramment utilisés.

Il est principalement utilisé pour les métaux non ferreux, mais peut également être employé pour la fonte et l'acier.

Les paramètres de coupe standard pour la trépanation au diamant sont les suivants :

Pour garantir une précision et une qualité de surface élevées lors de la trépanation au diamant, la machine (trépaneuse au diamant) doit présenter une précision géométrique et une rigidité élevées.

Le roulement de la broche principale utilise généralement des roulements à billes à contact angulaire précis ou des paliers lisses hydrostatiques, et les composants rotatifs à grande vitesse doivent être finement équilibrés.

En outre, le mécanisme d'alimentation doit fonctionner en douceur pour garantir un mouvement d'alimentation régulier et à faible vitesse de la table de travail.

La trépanation au diamant offre une qualité d'usinage et une productivité excellentes. Elle est largement utilisée pour l'usinage final de trous de précision dans la production de masse, tels que les trous de cylindre de moteur, les trous de piston et les trous de broche principale sur les poupées de machines-outils.

Il convient toutefois de noter que lors de l'usinage de produits en métal ferreux à l'aide de trépanation diamantée, seuls des outils en carbure de tungstène ou en CBN doivent être utilisés.

Les outils en diamant ne conviennent pas en raison de la forte affinité entre les atomes de carbone du diamant et les éléments ferreux, ce qui réduit la durée de vie de l'outil.

3. Outils de trépanation

Les outils de trépanation peuvent être classés en deux catégories : les outils à simple tranchant et les outils à double tranchant.

4. Caractéristiques et applications de la trépanation

Par rapport au processus de perçage-expansion-alésage, la trépanation n'est pas limitée par la taille de l'outil. Elle a une forte capacité à corriger les erreurs, ce qui permet d'effectuer plusieurs passages d'outils pour corriger les défauts d'alignement initiaux du trou.

En outre, il conserve une grande précision de positionnement par rapport à la surface de référence.

Par rapport au tournage extérieur, la trépanation est confrontée à des défis tels que la rigidité réduite du système d'outils, des déformations plus importantes, des conditions de refroidissement et d'enlèvement des copeaux inadéquates, et des déformations thermiques significatives de la pièce et de l'outil. La qualité de l'usinage et la productivité de la trépanation sont donc inférieures à celles du tournage extérieur.

L'analyse ci-dessus montre clairement que la trépanation offre une large gamme de traitements, capable d'usiner des trous de tailles et de degrés de précision variés.

Pour les trous de grand diamètre nécessitant une grande précision dimensionnelle et de positionnement, la trépanation est souvent la seule option d'usinage.

Sa précision d'usinage est comprise entre IT9 et IT7. La trépanation peut être réalisée sur des trépaneuses, des tours, des fraiseuses et d'autres machines-outils, ce qui lui confère une grande polyvalence et une large application dans la production.

Dans le cas d'une production en grande quantité, les gabarits de trépanation sont souvent utilisés pour améliorer l'efficacité.

(1) Principes du rodage et de la tête de rodage

Le rodage est un processus de finition qui utilise une tête de rodage équipée de bâtons de meulage (pierres à aiguiser) pour lisser les trous.

Pendant le rodage, la pièce reste immobile tandis que la tête de rodage, entraînée par la broche principale de la machine, tourne et effectue des mouvements de va-et-vient de manière linéaire.

Les bâtons de meulage exercent une pression sur la surface de la pièce, enlevant une couche extrêmement fine de matériau, ce qui donne un motif de hachures croisées.

Pour éviter que les grains abrasifs ne se déplacent de manière répétitive, la rotation de la tête de rodage et son mouvement alternatif doivent être synchronisés.

L'angle du motif de hachures est associé à la vitesse de va-et-vient et à la vitesse circonférentielle de la tête de honage. La taille de cet angle affecte la qualité et l'efficacité du rodage.

En général, un angle plus grossier est utilisé pour le rodage grossier, et un angle plus fin pour le rodage de finition. Pour faciliter l'élimination des abrasifs et des copeaux cassés, réduire la température de coupe et améliorer la qualité de l'usinage, il convient d'utiliser une grande quantité de liquide de coupe pendant le honage.

Pour assurer un honage uniforme sur la paroi du trou, le bâton d'affûtage doit dépasser les deux extrémités du trou dans une certaine mesure.

Pour garantir un honage uniforme et minimiser l'impact des erreurs de rotation de la broche sur la précision de l'usinage, la plupart des têtes d'honage sont connectées de manière flottante à la broche principale.

Différentes structures telles que manuelles, pneumatiques et hydrauliques sont adoptées pour les réglages de l'expansion radiale des bâtons de meulage dans la tête de rodage.

(2) Caractéristiques techniques et champ d'application du honage

1) Le honage permet d'obtenir une grande précision dimensionnelle et géométrique. La précision d'usinage est comprise entre IT7 et IT6. Les erreurs de circularité et de cylindricité du trou peuvent être contrôlées dans une fourchette étroite. Cependant, le honage n'améliore pas la précision de positionnement du trou usiné.

2) Le honage produit une finition de surface supérieure avec une rugosité de surface Ra de 0,2~0,25μm et une profondeur de couche de métal altéré très minime de 2,5~25μm.

3) Par rapport aux vitesses de meulage, la vitesse circonférentielle de la tête de honage peut ne pas être élevée (vc=16~60m/min).

Cependant, en raison de la grande surface de contact entre le bâton de meulage et la pièce à usiner, et d'une vitesse de va-et-vient relativement élevée (va=8~20m/min), le honage conserve un taux de production élevé.

Le honage est largement utilisé dans la production de masse pour l'usinage des cylindres de moteurs et des trous précis dans divers dispositifs hydrauliques.

Il traite généralement des trous d'un diamètre égal ou supérieur à [taille spécifique] et peut usiner des trous profonds dont le rapport longueur/diamètre est supérieur à 10.

Toutefois, le honage ne convient pas aux trous dans les métaux non ferreux présentant une plasticité importante, ni aux trous comportant des rainures de clavette ou des cannelures.

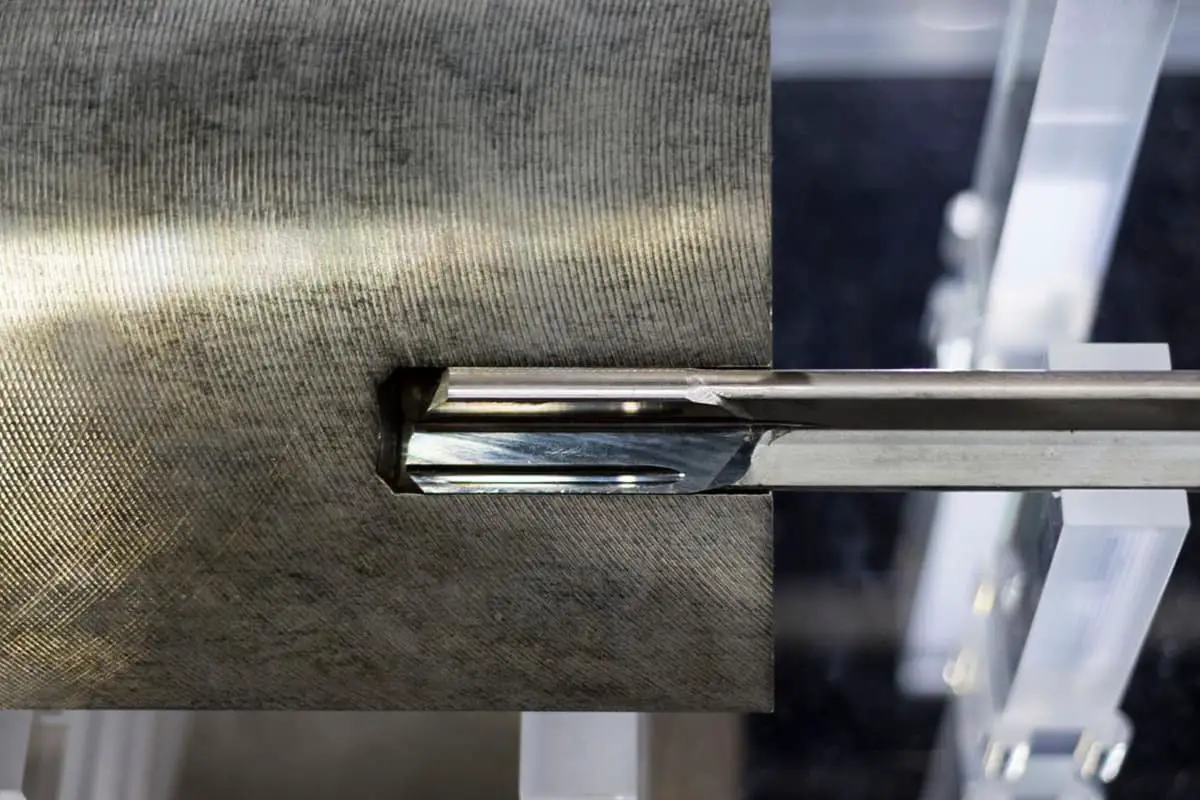

(1) Brochage et outil de brochage

Le brochage de trous est une méthode d'usinage de précision à haute production exécutée à l'aide d'un outil de brochage spécialement conçu sur une machine à brocher.

Les brocheuses sont classées en deux catégories : les brocheuses horizontales et les brocheuses verticales, les premières étant les plus répandues.

Pendant le brochage, l'outil de brochage effectue un mouvement linéaire à faible vitesse (mouvement primaire).

En règle générale, l'outil de brochage doit avoir au moins 3 dents de travail engagées ; sinon, il risque de fonctionner de manière instable et de produire des ondulations circulaires sur la surface de la pièce.

Pour éviter une force de brochage excessive qui pourrait briser l'outil, le nombre de dents travaillant simultanément ne doit pas dépasser 6 à 8.

Il existe trois techniques distinctes de brochage :

1) Brochage couche par couche :

Cette technique consiste à enlever séquentiellement la surépaisseur d'usinage de la pièce, couche par couche. Pour faciliter bris de copeauxLes dents de l'outil sont conçues avec des rainures brise-copeaux qui s'entrecroisent. Les outils de brochage conçus pour cette technique sont appelés broches standard.

2) Brochage segmentaire :

La caractéristique de cette technique est que chaque couche métallique de la surface d'usinage est enlevée par un ensemble de dents décalées de taille presque identique (généralement 2 à 3 dents). Chaque dent n'enlève qu'une partie de la couche métallique. Les broches conçues pour cette méthode sont appelées broches d'enlèvement de copeaux.

3) Brochage combiné :

Cette approche combine les avantages du brochage couche par couche et du brochage segmentaire. Les sections de coupe grossière utilisent le brochage segmentaire, tandis que les sections de coupe fine adoptent la technique couche par couche. Cette méthode permet non seulement de réduire la longueur de l'outil de brochage, ce qui améliore la productivité, mais aussi d'obtenir une meilleure finition de surface. Les broches conçues pour cette méthode sont appelées broches combinées.

(2) Caractéristiques techniques et champ d'application du brochage de trous

1) L'outil de brochage est à plusieurs tranchants ; en une seule course de brochage, il effectue séquentiellement l'ébauche, la finition et le polissage du trou, ce qui rend le processus très efficace.

2) La précision du brochage de trous dépend largement de la précision de l'outil de brochage. Dans des conditions standard, la précision du brochage de trous peut atteindre IT9 à IT7, et la rugosité de surface Ra peut être comprise entre 6,3 et 1,6 μm.

3) Lors du brochage de trous, la pièce à usiner est positionnée par le trou en cours d'usinage (la partie avant de l'outil de brochage sert d'élément de positionnement). Il est donc difficile de garantir la précision de la position entre le trou et les autres surfaces. Pour les pièces rotatives dont les surfaces circulaires intérieures et extérieures doivent être concentriques, le brochage est généralement effectué en premier, puis les autres surfaces sont usinées en utilisant le trou comme référence.

4) Les outils de brochage peuvent non seulement usiner des trous ronds, mais aussi des trous de forme et des trous cannelés.

5) Les outils de brochage sont des outils de taille fixe ; ils ont formes complexes et sont coûteux, ce qui les rend inadaptés à l'usinage de trous plus importants.

Le brochage de trous est fréquemment utilisé dans la production de masse pour l'usinage de trous traversants sur des pièces de petite et moyenne taille dont le diamètre est compris entre 10 et 80 mm et dont la profondeur des trous n'excède pas cinq fois le diamètre.