Vous vous efforcez de réduire les coûts de production de l'emboutissage sans sacrifier la qualité ? Cet article présente des stratégies pratiques pour vous aider à y parvenir. De l'optimisation de l'utilisation des matériaux à la réduction des coûts d'emboutissage, vous apprendrez des méthodes réalisables qui peuvent conduire à des économies significatives dans l'industrie automobile. Découvrez comment améliorer l'efficacité et réduire les dépenses dans vos processus d'emboutissage, en veillant à ce que votre fabrication reste compétitive et rentable. Plongez dans l'exploration de la façon dont ces techniques peuvent transformer votre ligne de production et améliorer votre rentabilité.

Avec le développement vigoureux de l'industrie automobile, la concurrence entre les entreprises du secteur s'intensifie. La réduction des coûts de fabrication des véhicules et l'amélioration de l'efficacité de la production sont devenues des priorités pour ces entreprises.

Le coût de production de la carrosserie est un élément important du coût total du véhicule. Production d'emboutissage Les coûts comprennent principalement les coûts de développement des outils d'inspection, les coûts des pièces d'emboutissage, les coûts d'emboutissage des moules, les coûts d'amortissement des équipements et les coûts de main-d'œuvre.

Du point de vue de la conception du processus, la réduction des coûts des matériaux et des coûts de poinçonnage est un moyen efficace de réduire les coûts d'emboutissage.

La réduction des coûts des matériaux peut être étudiée en termes de réduction des coûts d'achat des matériaux et d'amélioration de l'utilisation des matériaux des pièces embouties.

L'ensemble de la carrosserie en blanc comprend environ 400 pièces d'emboutissage, la combinaison des matériaux et des épaisseurs des pièces d'emboutissage automobile pouvant aller de 60 à 80.

Le choix du bon matériau et de la bonne qualité peut améliorer efficacement l'utilisation des matériaux et réduire les coûts d'achat.

Pour gérer le matériau et l'épaisseur des pièces d'emboutissage des modèles de voitures précédents, un système de gestion des pièces d'emboutissage a été mis en place. sélection des matériaux Une bibliothèque sera créée.

Lors de la sélection des matériaux pour les nouveaux modèles de voitures, la priorité sera donnée aux matériaux et aux épaisseurs de matériaux qui ont été vérifiés pour les modèles précédents. Cela permettra d'éviter l'utilisation de matériaux peu courants ou difficiles à acheter, tels que les tôles extra-larges et les tôles d'épaisseur spéciale, etc.

Le processus complexe d'approvisionnement en matériaux spéciaux peut limiter considérablement le cycle de développement des pièces d'emboutissage, entraînant de multiples achats de matériaux en feuilles, ce qui augmentera les coûts de transport, de stockage et de gestion.

En outre, il est nécessaire de choisir le matériau et l'épaisseur de matériau appropriés en fonction des indices de performance et des exigences de processus des pièces embouties afin d'éviter une qualité excessive des pièces embouties et l'augmentation des coûts des matériaux.

1) Optimisation du processus de formage.

L'étirement et la formation sont fréquents procédés de formage utilisé pour l'emboutissage de pièces.

Pour les pièces embouties qui subissent un processus de formage par étirement, le taux d'utilisation du matériau est limité en raison de l'augmentation du profil supplémentaire du processus.

Toutefois, certaines pièces structurelles de forme simple et présentant de petites ondulations peuvent être formées par découpage, ce qui permet d'améliorer considérablement les taux d'utilisation des matériaux.

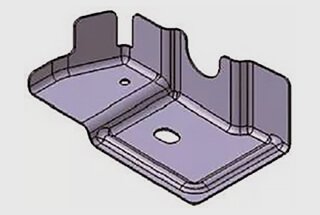

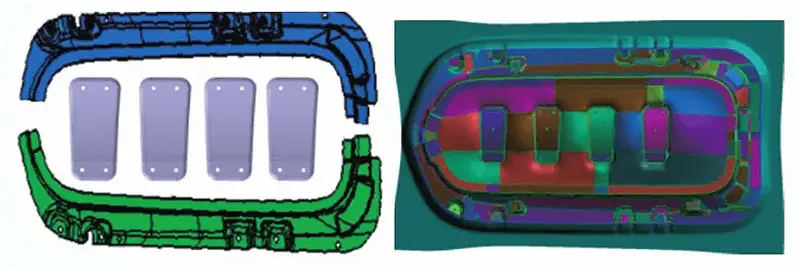

Fig. 1 Moule de la pièce à emboutir

Les processus d'emboutissage et de formage permettent tous deux de réaliser les pièces embouties illustrées à la figure 1.

Le processus d'emboutissage comprend trois séquences : emboutissage → rognage + poinçonnage → bridage.

Pour assurer un détourage de qualité, la pièce emboutie doit réserver une marge de détourage d'environ 10 mm. Ce procédé permet d'augmenter la surface supplémentaire du processus.

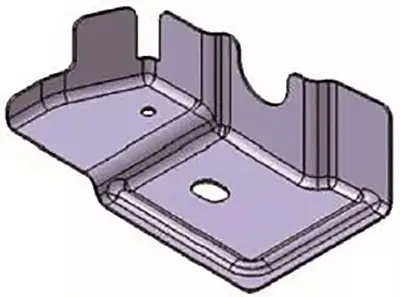

Comme le montre la figure 2, le processus d'étirage a un taux d'utilisation des matériaux de 59,1%.

Le processus de formage comprend également trois séquences : découpage en bande → formage → mise en forme + poinçonnage, mais il affiche un taux d'utilisation des matériaux plus élevé de 65,9% pour les pièces embouties.

Par conséquent, si la qualité des pièces embouties répond aux exigences d'utilisation, le processus de formage par découpage est préférable. Ce processus permet d'améliorer efficacement le taux d'utilisation des matériaux et de réduire le coût de production de l'emboutissage.

Fig.2 Plan du processus de dessin

2) Choisissez une méthode de mise en page raisonnable.

La disposition des pièces découpées peut être divisée en plusieurs types, tels que la disposition à une rangée, la disposition à deux rangées, la disposition mixte à deux pièces, la disposition en quinconce, etc.

Le choix de la méthode d'implantation a un impact direct sur l'utilisation des matériaux des pièces découpées.

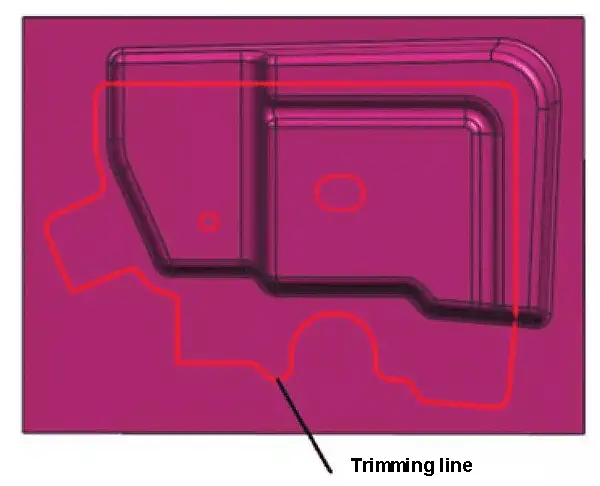

La figure 3 présente un schéma d'implantation à une seule rangée pour les pièces embouties, avec un taux d'utilisation des matériaux de 61,4%. D'autre part, la figure 4 montre un schéma de disposition en quinconce pour l'emboutissage de pièces, avec un taux d'utilisation des matériaux de 73,7%.

Le taux d'utilisation des matériaux de la figure 4 est supérieur de 12,3% à celui de la figure 3.

Fig.3 Disposition à une rangée

Fig.4 Disposition en quinconce

Les pièces à estamper sont fabriquées en DC01, d'une épaisseur de 2,0 mm et d'un poids d'environ 0,14 kg par pièce. La quantité requise pour chaque pièce est de 1.

Sur la base d'un calcul du prix de la tôle de 4500 yuans/tonne, le coût du matériau pour une pièce emboutie est réduit de 0,16 yuan.

En supposant un plan de production de 50 000 véhicules par an, la figure 4 permet d'économiser 8 000 yuans par an par rapport à la figure 3.

Il est donc essentiel d'optimiser en permanence la méthode d'agencement au cours de la phase de conception du processus, de déterminer le meilleur plan et d'améliorer le taux d'utilisation des matériaux du véhicule.

Pendant les phases de fabrication et de production, il est essentiel de reconfirmer la méthode d'implantation pour garantir la mise en œuvre du meilleur plan.

3) Utilisation des déchets.

Il existe généralement deux approches pour l'utilisation des déchets : l'utilisation de grands déchets vierges comme petits déchets vierges ou l'utilisation de la production de kits.

L'utilisation des déchets peut indirectement augmenter le taux d'utilisation des matériaux et réduire le coût de la production d'emboutissage. Dans la pratique, certaines grandes pièces embouties doivent être découpées par un processus d'étirage ou de chute de matériau pour assurer leur formabilité, comme le matériau de chute pour les ouvertures des portes latérales.

Après avoir collecté ces chutes, elles peuvent être utilisées pour former de petites pièces d'emboutissage directement ou après avoir été coupées et adaptées au matériau et à l'épaisseur.

La figure 5 montre le schéma de déroulement du matériau de la plaque extérieure d'un camion, dans lequel la chute coupée à la position de la porte peut être utilisée pour produire deux petites pièces d'emboutissage pour le modèle de véhicule. La quantité de production est précisément suffisante pour répondre aux exigences d'une seule petite pièce emboutie.

Fig. 5 Réutilisation des déchets de la paroi latérale de l'ouverture extérieure de la porte

La production en kit fait référence à une disposition de regroupement des pièces embouties, dans laquelle les petites pièces embouties sont conçues pour s'adapter directement à la zone de rebut supplémentaire du processus d'emboutissage des grandes pièces. Elles sont ensuite formées en même temps que les grandes pièces et séparées par une refente post-séquence. Il est également possible de produire de petites pièces d'estampage en combinant des pièces gauche/droite dans une zone complémentaire du processus, comme le montre la figure 6.

La production de kits permet d'améliorer les taux d'utilisation des matériaux, de réduire le coût des petites pièces embouties et de minimiser le coût des temps de poinçonnage. Cependant, la production de kits augmente la difficulté du processus, et il est nécessaire d'optimiser à plusieurs reprises la forme du produit et d'effectuer une analyse IAO au cours de la phase SE afin de garantir la formabilité des deux pièces d'emboutissage.

En outre, il est essentiel d'envisager la méthode de collecte des petites pièces embouties dès la phase de conception afin d'éviter les défauts de qualité, tels que les chocs et les rayures, au cours du processus de production.

Fig. 6 Kit processus d'estampage planification

Il existe deux moyens principaux de réduire le coût de l'emboutissage des voitures : la réduction du tonnage de la presse et la diminution du nombre de matrices nécessaires.

Le tonnage d'une presse est principalement déterminé par plusieurs facteurs, notamment la force de formage requise pour la pièce à emboutir, la taille de l'outil, la hauteur de fermeture de l'outil et la hauteur de chargement de l'outil.

Si la taille de la matrice est le facteur limitant dans le choix du tonnage de la presse, il est possible de réduire le tonnage en optimisant la structure interne de la matrice et en réduisant sa taille. Cela permet de réduire le coût de l'emboutissage.

Lorsque la taille de la matrice devient un facteur limitant pour le choix du tonnage de la presse, il est crucial de s'assurer de la performance et de la résistance structurelle de la matrice. En optimisant la structure interne de la matrice et en réduisant sa taille, il est possible de diminuer le tonnage de la presse et de réduire ainsi le coût de l'emboutissage.

Une autre solution consiste à choisir une presse dotée d'une table de travail plus grande lors de l'achat de l'équipement de presse. Cela permet de réduire les exigences en matière de taille de la machine-outil pour la matrice.

(1) Choisir le processus de production de matrices appariées.

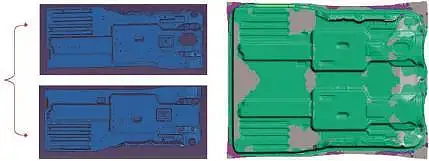

La production de matrices appariées peut non seulement réduire la production de déchets de processus supplémentaires et améliorer l'utilisation des matériaux, mais aussi diminuer le nombre de moules, ce qui permet de réduire les coûts de développement des matrices et de poinçonnage, comme l'illustre la figure 7.

En utilisant la production de matrices appariées, l'étage gauche/droit améliore non seulement la formabilité des pièces estampées, mais permet également d'économiser directement 4 paires d'outils. estampage à l'emporte-pièce par rapport à une production unique.

Fig. 7 Processus de production des matrices appariées

La production de matrices appariées n'est pas limitée aux pièces symétriques gauche/droite. Par conséquent, lors de la phase de conception du processus, il est important d'envisager pleinement le processus de production de matrices appariées afin de réduire le coût d'emboutissage de l'ensemble de la voiture.

(2) L'utilisation d'une filière multi-positions.

Une matrice multipositions peut être utilisée pour produire une ou plusieurs pièces embouties dans une seule matrice avec plusieurs contenus de processus, comme illustré dans la figure 8 (structure de la matrice).

Cette machine-outil permet de réaliser trois processus d'emboutissage de pièces en un seul cycle de poinçonnage :

OP20 éboutage + poinçonnage → OP30 bordage + façonnage → OP40 éboutage + poinçonnage + poinçonnage latéral.

La taille du moule est d'environ 1720mm×1940mm×900mm, et il peut être utilisé sur une presse de 1000t.

Le coût d'une course est d'environ 4,5 yuans.

Si les trois processus de l'emboutissage sont conçus en fonction de trois jeux de matrices, les tonnages de presse requis par la matrice sont respectivement de 500 t, 630 t et 500 t, et le coût d'un poinçonnage est d'environ 5,9 yuans.

L'utilisation d'un outil multi-positions permet non seulement de réduire les coûts de développement de l'outil et de minimiser le temps de passage entre les processus, mais aussi de réduire directement le coût de l'emboutissage des pièces.

Figure 8 filière multi-stations

(3) Use progressive die.

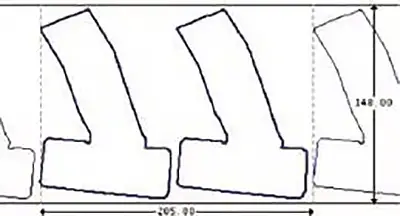

Le schéma de conception du processus de matriçage progressif pour un modèle de voiture est présenté à la figure 9.

En production, un seul opérateur et une seule presse suffisent pour fabriquer les pièces à emboutir.

L'utilisation de la technologie des matrices progressives permet de réduire considérablement le nombre d'opérateurs et de presses nécessaires, tout en assurant une grande stabilité de la production et en garantissant efficacement la qualité des pièces.

Fig.9 Conception du processus de matriçage progressif

(4) Adopt les deux-moule le schéma du processus d'estampage.

Certains fabricants d'emboutissage installent deux jeux de moules sur une presse à grand tonnage, directement ou par l'intermédiaire d'un gabarit de production, afin de résoudre le problème de la saturation de la production des presses à petit tonnage et du gaspillage des ressources dans la production d'un seul moule sur les presses à grand tonnage.

Pour mettre en œuvre cette méthode de production, il est nécessaire de s'assurer que les hauteurs de fermeture des deux moules sont identiques et que les forces de formage requises sont similaires, afin d'éviter qu'une force inégale sur les côtés gauche et droit n'affecte la précision de la presse.

L'amélioration du taux d'utilisation des matériaux et la réduction du coût du poinçonnage n'ont peut-être pas d'impact significatif sur une seule pièce d'emboutissage, mais elles peuvent considérablement améliorer l'efficacité et la rentabilité d'un véhicule complet dont la production annuelle dépasse les 10 000 unités.

C'est pourquoi les entreprises automobiles devraient se concentrer sur l'étude et la mise en œuvre de nouvelles technologies et de nouveaux processus d'emboutissage pour obtenir ces avantages.

Il est également important d'améliorer continuellement l'utilisation des matériaux et de minimiser les coûts d'emboutissage, ce qui aidera les entreprises à établir une position forte dans l'industrie et facilitera une croissance régulière.