Imaginez que vous puissiez fusionner sans problème deux métaux très différents. Cet article dévoile sept méthodes efficaces pour souder le laiton et le cuivre rouge, des métaux connus pour leurs propriétés et défis uniques. Du soudage au gaz au soudage à l'arc sous argon, découvrez les techniques, les outils et les conseils nécessaires pour obtenir des soudures parfaites. À la fin, vous saurez comment manipuler ces métaux en toute confiance, pour garantir des joints solides et de haute qualité dans vos projets. Plongez dans le monde du soudage et améliorez vos compétences grâce à ces connaissances essentielles.

Laiton

Le laiton est un alliage polyvalent de cuivre et de zinc réputé pour sa teinte dorée caractéristique. Le laiton standard se compose principalement de cuivre et de zinc, tandis que les laitons spéciaux incorporent des éléments supplémentaires tels que le plomb, l'étain, le manganèse, le nickel, le fer et le silicium pour améliorer leurs propriétés spécifiques.

La teneur en cuivre du laiton est généralement comprise entre 62% et 68%, ce qui donne un point de fusion compris entre 934°C et 967°C (1713°F et 1773°F). Cette composition lui confère une excellente résistance à l'usure et des propriétés mécaniques favorables, ce qui fait du laiton un matériau idéal pour la fabrication d'appareils à pression et d'autres applications exigeantes.

Les laitons spéciaux présentent une solidité, une dureté et une résistance à la corrosion chimique supérieures à celles des alliages standard. Ces propriétés améliorées les rendent particulièrement adaptés à la fabrication de tuyaux sans soudure utilisés dans des applications critiques telles que les échangeurs de chaleur, les condenseurs, les pipelines cryogéniques et les systèmes de transport sous-marins.

La polyvalence du laiton va au-delà des applications de tuyauterie. Son excellente aptitude au formage et à l'usinage en fait un choix optimal pour la production de tôles, de barres, de pièces moulées de précision et de composants complexes. La teneur élevée en cuivre contribue à la plasticité exceptionnelle du laiton, ce qui permet de réaliser des opérations de formage complexes souvent nécessaires dans la fabrication d'équipements sous pression.

En outre, le laiton offre des avantages supplémentaires tels que des propriétés antimicrobiennes, une conductivité électrique et des caractéristiques acoustiques, ce qui élargit son utilité dans diverses industries. Les techniques d'alliage et les traitements thermiques modernes permettent d'obtenir des compositions de laiton sur mesure pour répondre à des exigences de performance spécifiques, ce qui garantit sa pertinence continue dans les applications d'ingénierie avancées.

Cuivre rouge

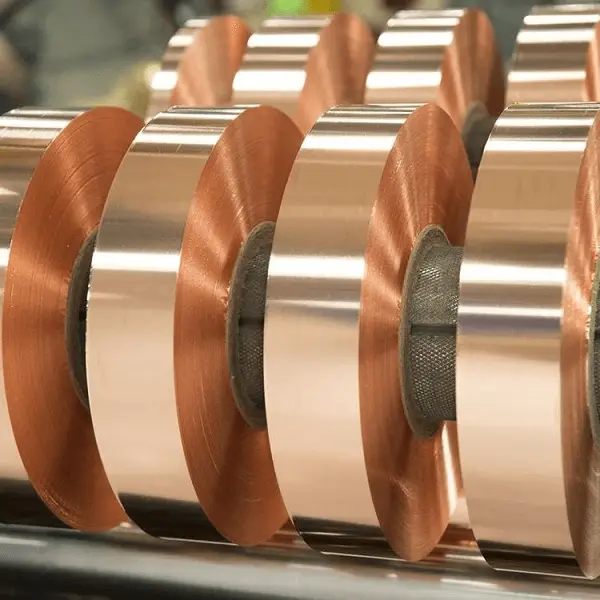

Le cuivre rouge, également connu sous le nom de cuivre industriel pur ou de cuivre ETP (electrolytic tough pitch), est un alliage de cuivre de haute pureté composé d'au moins 99,90% de cuivre. Sa couleur rouge-orange distinctive résulte de sa teneur élevée en cuivre et de la formation d'une fine pellicule d'oxyde à sa surface lorsqu'il est exposé à l'air.

Avec un point de fusion de 1084,62°C (1984,32°F), le cuivre rouge conserve une excellente stabilité thermique sans subir de transformations de phase. Sa densité est d'environ 8,94 g/cm³ à 20°C, ce qui le rend nettement plus dense que de nombreux matériaux de construction courants. À titre de comparaison, il est environ 4,9 fois plus dense que le magnésium (1,738 g/cm³) et environ 14% plus lourd que l'acier doux (7,85 g/cm³).

La surface du cuivre rouge forme facilement une couche d'oxyde protectrice lorsqu'elle est exposée à l'oxygène, ce qui lui confère son aspect rouge-orangé caractéristique. Cette patine naturelle, principalement composée d'oxyde de cuivre(I) (Cu2O), contribue non seulement à l'attrait esthétique de l'objet, mais lui confère également une certaine résistance à la corrosion. La teneur en oxygène du cuivre rouge varie généralement entre 0,02% et 0,04% en poids, ce qui est intentionnellement maintenu pour améliorer certaines propriétés mécaniques et électriques, telles qu'une ductilité et une conductivité électrique accrues.

Les méthodes de soudage du laiton comprennent le soudage au gaz, le soudage à l'arc au carbone, le soudage manuel à l'arc et le soudage à l'arc. soudage à l'arc sous argon.

Le soudage au gaz reste la méthode préférée pour assembler les composants en laiton en raison de la température plus basse de la flamme par rapport aux procédés de soudage électrique. Cette caractéristique réduit considérablement la volatilisation du zinc, un problème crucial lorsqu'on travaille avec des alliages de laiton.

Le choix des matériaux d'apport appropriés est crucial pour la réussite du soudage au gaz du laiton. Les fils de soudure couramment utilisés sont les nuances 221, 222 et 224. Ces alliages sont spécifiquement formulés avec des éléments tels que le silicium (0,15-0,5%), l'étain (0,5-1%) et le fer (0,1-0,5%). Ces additifs ont des objectifs multiples :

Deux types de flux sont indispensables pour le soudage au gaz du laiton :

L'application correcte du flux est essentielle pour :

Lorsqu'il est effectué correctement, le soudage au gaz du laiton peut produire des joints de haute qualité, résistants à la corrosion, avec d'excellentes propriétés mécaniques et une distorsion minimale.

Le soudage manuel à l'arc du laiton nécessite des techniques et des considérations spécifiques en raison des propriétés uniques de ce matériau. Outre les électrodes disponibles dans le commerce, telles que le cuivre 227 et le cuivre 237, des électrodes sur mesure peuvent être utilisées efficacement pour le soudage du laiton. Pour des résultats optimaux, il est recommandé d'utiliser une alimentation en courant continu avec une configuration de polarité droite - en connectant l'électrode positive à la pièce à souder et l'électrode négative à la baguette de soudage.

Avant le soudage, une préparation minutieuse de la surface est cruciale. La surface de la pièce doit être méticuleusement nettoyée pour éliminer les oxydes, les contaminants ou les résidus organiques susceptibles de compromettre l'intégrité de la soudure. Pour assurer une pénétration et une fusion correctes de la soudure, l'angle de la rainure doit être usiné avec précision entre 60 et 70 degrés.

Le préchauffage de la pièce à une température comprise entre 150 et 250°C est essentiel pour atténuer le choc thermique et réduire le risque de fissuration. Ce processus de préchauffage permet également d'abaisser la vitesse de refroidissement, minimisant ainsi les contraintes internes dans l'élément soudé.

Pendant le processus de soudage, il est essentiel de maintenir un arc de courte durée pour contrôler l'apport de chaleur et minimiser la vaporisation du zinc, un problème courant dans le soudage du laiton. La technique de soudage doit utiliser un mouvement linéaire sans mouvements transversaux ou oscillatoires. Une vitesse de soudage relativement élevée est recommandée pour éviter une accumulation excessive de chaleur et maintenir une fluidité optimale du bain de soudure.

Pour les pièces soudées en laiton exposées à des environnements corrosifs, tels que l'eau de mer ou les atmosphères riches en ammoniac, il est impératif de procéder à un traitement thermique après soudage. Le recuit du composant soudé après le soudage permet de soulager les contraintes résiduelles, d'homogénéiser la microstructure et d'améliorer la résistance globale à la corrosion du joint.

Il convient de noter qu'une ventilation adéquate et un équipement de protection individuelle sont essentiels pendant le soudage du laiton pour atténuer les risques liés à l'exposition aux fumées de zinc. En outre, la surveillance et le contrôle de la température d'interpassage peuvent améliorer la qualité de la soudure et les propriétés mécaniques.

Pour le soudage TIG manuel du laiton, des matériaux d'apport spécialisés tels que les alliages AWS A5.7 ERCuSi-A (fil 221), ERCuSn-A (fil 222) et ERCuAl-A1 (fil 224) sont couramment utilisés. Ces alliages sont conçus pour correspondre à la composition et aux propriétés mécaniques de diverses nuances de laiton. Il est également possible d'utiliser le soudage autogène ou des matériaux d'apport dont la composition est identique à celle du métal de base pour une compatibilité métallurgique optimale.

Les électrodes positives à courant continu (DCEP) et le courant alternatif (AC) peuvent tous deux être utilisés dans ce processus. Le soudage à courant alternatif est souvent préféré car il minimise la volatilisation du zinc par rapport au DCEP, ce qui réduit la porosité et maintient la composition de l'alliage. L'équilibre entre les demi-cycles positifs et négatifs de l'électrode dans le soudage à courant alternatif peut être ajusté pour optimiser l'action de nettoyage et l'apport de chaleur.

Le préchauffage n'est généralement pas nécessaire pour le soudage TIG du laiton en raison de la bonne conductivité thermique de l'alliage. Toutefois, pour les composants présentant des variations d'épaisseur importantes (généralement supérieures à un rapport de 4:1) ou pour les assemblages complexes de grande taille, un préchauffage à 150-200°C peut s'avérer nécessaire pour éviter les chocs thermiques et assurer une distribution uniforme de la chaleur.

Pour obtenir une qualité de soudure optimale, il est essentiel de maintenir une vitesse de déplacement élevée tout en assurant une fusion adéquate. Cette approche permet de minimiser la zone affectée thermiquement (ZAT) et de réduire le risque de dézincification dans les alliages de laiton riches en zinc. Un débit de gaz de protection adéquat (généralement de l'argon pur à 10-15 L/min) est essentiel pour protéger le bain de soudure de la contamination atmosphérique.

Le traitement thermique après soudage est recommandé pour atténuer les contraintes résiduelles et améliorer les propriétés mécaniques de l'élément soudé. Un recuit à 300-400°C pendant 1 à 2 heures, suivi d'un refroidissement lent, soulage efficacement les contraintes de soudage, améliore la ductilité et réduit le risque de fissuration par corrosion sous contrainte pendant le service. Pour les applications critiques, un recuit de mise en solution à des températures plus élevées (650-750°C) peut être envisagé pour homogénéiser complètement la microstructure, suivi d'une trempe rapide et d'un durcissement par vieillissement si nécessaire.

Le soudage à l'arc au carbone du laiton nécessite une sélection minutieuse des matériaux d'apport et des techniques de soudage afin de garantir une qualité optimale des joints et de minimiser la perte de zinc. Le choix du fil de soudure dépend de la composition du métal de base, avec des options telles que le fil 221 (haute teneur en cuivre), le fil 222 (rapport cuivre-zinc équilibré) et le fil 224 (haute teneur en zinc). Pour les applications spécialisées, des fils de soudure en laiton sur mesure peuvent être formulés pour répondre à des exigences spécifiques en matière d'alliage.

Pour protéger le bain de soudure et améliorer la stabilité de l'arc, il est recommandé d'utiliser le flux gazeux 301. Ce flux permet de contrôler l'oxydation, de réduire la porosité et d'améliorer l'aspect du cordon de soudure.

Le soudage à l'arc court est la technique préférée pour le soudage à l'arc au carbone du laiton. Cette méthode minimise l'apport de chaleur, réduisant ainsi l'évaporation du zinc et les pertes par brûlage, qui sont des problèmes critiques lors du soudage d'alliages de laiton. L'apport de chaleur réduit permet également de contrôler la distorsion et de conserver les propriétés mécaniques du métal de base.

Pour optimiser le processus de soudage :

En contrôlant soigneusement ces paramètres, il est possible d'obtenir des soudures en laiton de haute qualité avec une perte de zinc minimale et des propriétés mécaniques optimales grâce au procédé de soudage à l'arc au carbone.

Le cuivre rouge, également connu sous le nom de cuivre industriel pur ou de cuivre sans oxygène (OFC), peut être assemblé à l'aide de différentes techniques de soudage, chacune adaptée à des applications et à des échelles de production spécifiques. Pour les composants de petite et moyenne taille, le soudage au gaz et les procédés manuels à l'arc sont souvent utilisés, tandis que les méthodes automatisées sont préférées pour les structures plus grandes ou la production en grande quantité.

Les joints bout à bout sont la méthode préférée pour souder le cuivre rouge, car ils offrent une résistance optimale et une distorsion minimale. Les joints de recouvrement et les joints en T ne sont utilisés que lorsqu'ils sont rendus nécessaires par des exigences de conception spécifiques ou des contraintes d'accessibilité. Pour le soudage au gaz du cuivre rouge, il existe deux options principales pour les matériaux d'apport :

Une flamme neutre, caractérisée par un rapport équilibré entre l'oxygène et l'acétylène, est essentielle pour le soudage au gaz du cuivre rouge. Ce type de flamme maintient une température d'environ 3200°C (5792°F) et empêche à la fois l'oxydation et l'imprégnation de carbone du bain de soudure. Un bon réglage de la flamme est essentiel, car une flamme oxydante peut entraîner une porosité et une réduction de la résistance du joint, tandis qu'une flamme carburante peut fragiliser la soudure.

Lors du soudage au gaz du cuivre rouge, il est important de préchauffer la pièce à environ 300-500°C (572-932°F) pour réduire les gradients thermiques et minimiser le risque de fissuration. En outre, la propreté des surfaces des joints et le contrôle de l'apport de chaleur sont des facteurs essentiels pour obtenir des soudures de haute qualité sur ce matériau hautement thermoconducteur.

Pour le soudage manuel à l'arc du cuivre rouge, on utilise des baguettes de soudage ERCu ou ECu (par exemple, cuivre 107) avec un métal de base en cuivre rouge (T2, T3). Avant le soudage, il est essentiel de nettoyer soigneusement les bords du joint pour éliminer les oxydes et les contaminants, afin de garantir une qualité de soudage optimale.

Pour les pièces d'une épaisseur supérieure à 4 mm, le préchauffage est essentiel pour éviter les chocs thermiques et réduire le risque de fissuration. La température de préchauffage recommandée est de 400 à 500°C, et doit être contrôlée à l'aide d'un pyromètre calibré. Le soudage doit être effectué à l'aide d'une source de courant continu à polarité inversée (DCEP) afin d'améliorer la stabilité et la pénétration de l'arc.

Pendant le processus de soudage, il faut maintenir un arc de courte durée pour minimiser l'apport de chaleur et l'oxydation. L'électrode doit être manipulée en ligne droite sans mouvement latéral. Un léger mouvement de va-et-vient peut améliorer le contrôle du bain de soudure et la fusion. Pour les soudures plus longues, utiliser la technique de soudage en marche arrière pour gérer la distribution de la chaleur et réduire la distorsion.

La vitesse de soudage doit être optimisée pour équilibrer l'apport de chaleur et la qualité de la soudure. Les vitesses plus rapides produisent généralement de meilleurs résultats dans le soudage du cuivre, car elles limitent la zone affectée thermiquement (HAZ) et réduisent le risque de porosité.

Dans le cas du soudage multipasse, il est essentiel de procéder à un nettoyage complet entre les passes. Éliminez tous les scories et oxydes entre les couches à l'aide d'une brosse métallique en acier inoxydable afin d'éviter les inclusions et d'assurer une bonne fusion.

Une ventilation adéquate est primordiale lors du soudage du cuivre afin d'éviter l'exposition à des fumées potentiellement nocives. Utilisez une ventilation locale par aspiration ou portez une protection respiratoire appropriée pour réduire le risque d'empoisonnement au cuivre.

Le traitement post-soudure consiste à réduire les contraintes par grenaillage. Il s'agit de marteler doucement le cordon de soudure pendant qu'il est encore chaud pour induire une contrainte de compression, ce qui peut aider à contrer les contraintes de retrait et à améliorer les propriétés mécaniques de la soudure. Il convient toutefois de faire preuve de prudence pour éviter toute déformation ou fissuration excessive.

Pour les applications critiques, il convient d'envisager un traitement thermique post-soudure (PWHT) afin de réduire davantage les contraintes résiduelles et d'optimiser la microstructure de la soudure et de la ZHA.

Lecture connexe : Comment choisir la bonne baguette de soudage ?

Pour le soudage TIG manuel du cuivre rouge, on utilise des fils d'apport spécialisés tels que ER Cu (fil 201), ERCu-A1 (fil 202) et T2 (fil de cuivre rouge). Avant le soudage, il est essentiel de nettoyer méticuleusement les bords de soudure et les surfaces des fils d'apport pour éliminer les films d'oxyde, les huiles et autres contaminants. Cette préparation permet d'éviter les défauts tels que la porosité et les inclusions de laitier, qui peuvent compromettre l'intégrité de la soudure. Le nettoyage peut être effectué par des méthodes mécaniques (brossage métallique, meulage) ou des procédés chimiques (décapage à l'acide).

La préparation des joints varie en fonction de l'épaisseur du matériau. Pour les épaisseurs inférieures à 3 mm, un joint d'équerre suffit. Les plaques d'une épaisseur de 3 à 10 mm nécessitent une rainure en V simple avec un angle inclus de 60 à 70°. Pour les épaisseurs supérieures à 10 mm, une rainure en X (double V) avec des angles de 60-70° est recommandée. Les arêtes vives sont préférables aux arêtes émoussées afin d'assurer une pénétration complète. L'espace à la racine pour les assemblages bout à bout doit être contrôlé avec précision, entre 0,5 et 1,5 mm, en corrélation avec l'épaisseur de la plaque et la géométrie de la rainure afin d'optimiser la fusion et de minimiser la distorsion.

Le soudage TIG du cuivre rouge utilise généralement la polarité DCEP (Direct Current Electrode Positive), l'électrode de tungstène étant connectée à la borne positive. Cette configuration favorise l'élimination de l'oxyde et améliore la fluidité du bain de soudure. Pour atténuer la porosité et assurer une fusion fiable, en particulier à la racine de la soudure, il est essentiel de.. :

Les températures de préchauffage doivent être soigneusement contrôlées : 150-300°C pour les épaisseurs inférieures à 3 mm, et 350-500°C pour les sections plus épaisses. Un préchauffage excessif doit être évité car il peut dégrader les propriétés mécaniques du joint soudé en raison d'une croissance excessive du grain et d'un éventuel durcissement par précipitation dans certains alliages de cuivre.

Le processus de soudage doit être exécuté avec un contrôle précis de l'apport de chaleur, en maintenant un arc de courte durée et en utilisant un léger angle de torche vers l'arrière pour améliorer la pénétration et réduire l'oxydation. Un traitement thermique après soudage peut être nécessaire pour les sections épaisses afin de réduire les contraintes résiduelles et d'optimiser les propriétés mécaniques.

Le soudage à l'arc au carbone est une technique viable pour assembler des composants en cuivre rouge. Ce procédé utilise des électrodes en carbone ou en graphite comme principale source de chaleur, la composition du fil de soudure correspondant à celle utilisée dans les opérations de soudage au gaz. Cette méthode est polyvalente, car elle permet de souder et de couper le métal de base.

Pour des résultats optimaux, il est recommandé d'utiliser un flux spécialisé tel que le flux gazeux 301. Ce flux permet de protéger le bain de soudure de la contamination atmosphérique, d'améliorer les caractéristiques d'écoulement et la qualité générale de la soudure. Le choix entre les électrodes au carbone et au graphite dépend des exigences spécifiques de l'application, le graphite offrant généralement une meilleure stabilité de l'arc et des risques de contamination moindres.

Lors du soudage du cuivre rouge à l'aide de cette méthode, il est essentiel de tenir compte de la conductivité thermique élevée du matériau. Le préchauffage de la pièce et le maintien de températures inter-passes adéquates permettent d'éviter les défauts liés à la chaleur et d'assurer une pénétration uniforme. En outre, il est essentiel de contrôler l'apport de chaleur pour minimiser les déformations et conserver les propriétés souhaitables du cuivre.

Une ventilation adéquate est nécessaire pendant le processus de soudage en raison de la production potentielle de fumées. Les opérateurs doivent également être conscients des difficultés spécifiques liées au soudage du cuivre, comme sa tendance à absorber les gaz lorsqu'il est en fusion, ce qui peut entraîner une porosité s'il n'est pas correctement géré.

Lors de l'installation d'un équipement, une entreprise a dû souder six tubes en cuivre (modèle T2) de dimensions Φ180mm×10mm. Pour cette tâche, le soudage manuel au gaz inerte de tungstène a été utilisé avec succès. Les étapes du processus de soudage étaient les suivantes :

1. Préparation avant soudage

1.1 Le matériel de soudage utilisé était un WSE-350 AC/DC Soudage TIG avec une polarité positive en courant continu. Le choix matériel de soudage était un fil de soudure en cuivre (fil 201), d'un diamètre de 3 mm. La pureté du gaz argon était ≥99,96%.

1.2 Les biseaux sont alignés et il n'y a pas d'espace entre eux.

1.3 La zone de soudure du tube de cuivre et le fil de cuivre étaient exempts d'huile, de couches d'oxydation, d'humidité et d'autres contaminants, et présentaient un éclat métallique.

1.4 Paramètres de soudage : Une électrode de tungstène au cérium de Φ3mm a été utilisée avec une buse de Φ14mm. Le courant de soudage a été réglé entre 160~180A, et le débit de gaz argon était de 15L/min.

1.5 Préchauffage : En raison de la conductivité thermique et du coefficient de dilatation thermique élevés du cuivre, ainsi que de sa fragilité lorsqu'il est chauffé, le biseau du tube de cuivre et la zone de 60 mm de chaque côté ont été préchauffés avant le soudage. Ce préchauffage a été effectué à l'aide d'une flamme oxy-acétylène, atteignant une température d'environ 500℃. La température a été mesurée à l'aide d'un thermomètre à contact.

1.6 Deux zones du tube ont été soudées par points (en divisant la circonférence du tube en trois parties égales, dont deux ont été soudées par points et une était le point de départ de la soudure). Les soudures par points avaient une longueur requise ≥10mm et une hauteur de soudure appropriée de 3mm.

2. Procédure de soudage

Le processus de soudage a été effectué en deux couches : une couche de base et une couche de finition. Toutes les soudures ont été effectuées en position de soudage par rotation, plus précisément entre 10 et 11h30 sur un cadran d'horloge, avec une rotation aléatoire vers le haut pendant la soudure.

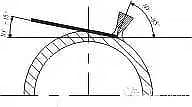

2.1 Course à la racine : Le passage à la racine a été effectué en utilisant un technique de soudage. Pendant le soudage, des mesures ont été prises pour éviter la formation de poches de gaz, d'inclusions de laitier, de projections de soudure et d'une pénétration incomplète. L'angle entre le fil de soudage et la surface du tube a été maintenu aussi faible que possible pour améliorer l'efficacité du blindage à l'argon, comme le montre la figure 7.

Veillez à ce que le mouvement du pistolet de soudage soit régulier et à ce que la température du bain de soudure soit contrôlée de manière appropriée. Celle-ci ne doit être ni trop élevée ni trop basse pour que le processus de soudage se déroule sans heurts. Il est essentiel de surveiller de près l'écoulement du cuivre en fusion dans le bain de soudure et de maîtriser le moment de la fusion et de la pénétration.

Lorsque le métal en fusion dans le bain de soudure commence à s'enfoncer légèrement, cela indique une pénétration (avec une bonne formation de racines de base).

Adopter une méthode d'alimentation en fil "interrompue" pour l'insertion du fil d'apport, c'est-à-dire que le fil de soudure en cuivre avance et recule alternativement. Le fil doit avancer "rapidement" et reculer "proprement", en conservant cet état tout en soudant uniformément vers l'avant. Si la vitesse de soudage est légèrement lente ou si la pénétration est inégale, une pénétration incomplète ou une traversée peut se produire, ce qui entraîne la formation de nodules de soudage. L'amorçage de l'arc, le joint et la méthode de fonctionnement sont identiques à la méthode de soudage à l'arc sous argon mentionnée précédemment.

2.2 Soudage de la couche de couverture : Le pistolet de soudage pivote de gauche à droite et le fil de soudage est alimenté par le mouvement du pistolet de soudage. Lorsque l'arc se déplace des deux côtés de la rainure, faites une légère pause et ajoutez du fil de soudure pour remplir la rainure et dépasser de 1,5 à 2 mm la surface du tube. Le pistolet de soudage et le fil de soudage doivent coopérer de manière appropriée et se balancer régulièrement pour contrôler la cohérence de la forme du bain de soudure et produire une soudure d'excellente qualité à l'intérieur et à l'extérieur.

1) Pendant le soudage, il est strictement interdit de "toucher le tungstène" (c'est-à-dire que l'électrode de tungstène entre en contact avec le fil de soudage ou le bain de soudure). Si le "contact avec le tungstène" se produit pendant le soudage, une grande quantité de poussières et de vapeurs métalliques pénètrent dans le bain de soudure, ce qui provoque de nombreux pores en forme de nid d'abeille ou des fissures dans la soudure. En cas de "contact avec le tungstène", il convient d'arrêter le soudage, de le traiter par meulage et de remplacer l'électrode de tungstène ou de réaffûter la pointe de tungstène jusqu'à ce que le métal ne présente plus de taches de cuivre.

2) Veillez à ce que les lignes qui se chevauchent soient bien en contact et évitez de rayer la surface du tube.

3) Après un léger refroidissement de la soudure, tourner le tuyau et le caler fermement.

4) Contrôler la température de la couche intermédiaire. Si la fusion de la soudure devient difficile, cela indique une température basse. Réchauffer à plus de 500℃ avant de souder à nouveau pour éviter une fusion incomplète ou des défauts de fusion médiocres.

5) Assurer une bonne fusion, une vitesse de soudage légèrement plus élevée et une alimentation en fil appropriée. Veillez à la fusion simultanée du métal de base et du fil de soudure pour éviter une fusion incomplète ou de mauvais défauts de fusion.

6) Lors de l'extinction de l'arc de soudage, le pistolet de soudage ne doit pas être soulevé immédiatement. Continuez à utiliser le système de post-flux gaz de protection fonction de protection du bain de soudure afin d'éviter la formation de pores.

Après l'inspection, s'il n'y a pas de défauts tels que des pores, des fissures ou des inclusions de scories, réchauffer la zone de soudage du joint de tuyau soudé à 600~700℃, puis la tremper avec de l'eau du robinet pour augmenter la plasticité de la zone de soudage.

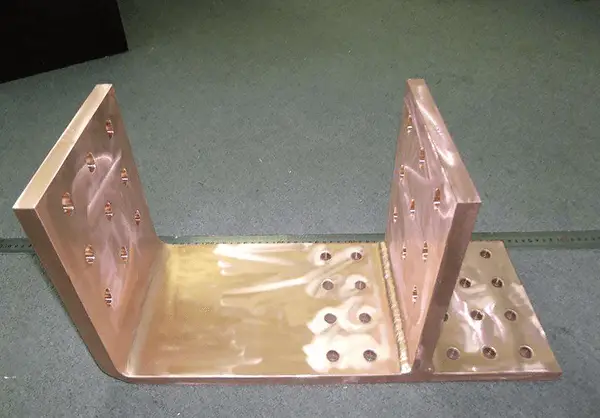

L'arrêt d'eau dans la piscine de refroidissement du haut fourneau est composé de feuilles de cuivre violet d'une épaisseur de δ=2 mm soudées ensemble. Le soudage est un défi en raison de l'excellente conductivité thermique du cuivre.

Soit la température est insuffisante pour former un bain de fusion, ce qui entraîne un métal non fusionné ou mal fusionné dans la soudure, soit la température est trop élevée, ce qui entraîne la fusion d'une grande partie de la zone de soudage, ce qui se traduit par défauts de soudure tels que les brûlures ou les grumeaux de soudure. Le soudage de fines feuilles de cuivre violet est un problème plutôt "délicat".

Le problème peut être résolu efficacement en utilisant des "cuivres". brasage"Méthode de soudage. Les préparatifs avant le soudage et le processus de l'opération de soudage sont les suivants :

1) Décontaminer 60 mm de part et d'autre du cordon de soudure et utilisez une brosse métallique pour le polir afin de révéler l'éclat métallique.

2) Les pièces sont appariées sans rainure, et l'écart d'appairage doit être inférieur à 1 mm.

3) Utiliser du fil de soudure en laiton siliconé de Ф3mm (fil 224) avec des fils de soudure en laiton siliconé. flux de soudage 301.

4) Niveler la zone à souder (le tampon est fait d'un matériau plat). tôle d'acierqui doit être plus épaisse pour éviter les déformations thermiques).

5) Préchauffage. Deux soudeurs utilisent des torches de soudage moyennes et des flammes neutres pour chauffer la zone de soudage simultanément, atteignant une température de 500~600℃. Une personne soude, et l'autre continue à chauffer la zone de soudage pour assurer la progression stable du processus de soudage.

6) La soudeuse de préchauffage utilise une flamme neutre et la soudeuse de soudage une flamme légèrement oxydante.

7) Soudage par points et le soudage formel doit être effectué en continu, avec une distance de soudage par points de 60 à 80 mm. Le point de soudage par points doit être plus petit.

8) Faire très attention aux changements de température dans la zone de soudage pendant le chauffage et le soudage pour éviter qu'elle ne soit trop élevée ou trop basse. En général, on juge visuellement par le rouge foncé (550~600℃).

9) Le mouvement de la buse de soudage doit être régulier et avancer à une vitesse uniforme. Le cœur de la flamme (point blanc) doit se trouver à 5~8 mm au-dessus du bain de fusion. Le contour de la flamme doit toujours couvrir le bain de fusion pour éviter tout contact avec l'air. Veillez à ce que le liquide de laiton se répande naturellement et en douceur des deux côtés de la soudure et pénètre dans l'espace.

10) Pour densifier la structure cristalline du joint soudé et améliorer sa résistance et sa ténacité, tapez sur la soudure à l'aide d'un petit marteau après le soudage.

11) Effectuer un test d'étanchéité après le soudage.