1. Introduction Légèreté, vitesse élevée, sécurité, efficacité énergétique, confort et longue durée de vie sont les symboles des véhicules ferroviaires modernes. La clé de l'accélération des trains consiste à résoudre les problèmes de légèreté et d'étanchéité du train. La légèreté est essentielle pour réduire la consommation d'énergie en réduisant les forces de traction et de freinage du train, en réduisant l'usure roue-rail, [...]

Légèreté, vitesse élevée, sécurité, efficacité énergétique, confort et longue durée de vie sont les symboles des véhicules ferroviaires modernes.

La clé de l'accélération des trains consiste à résoudre les problèmes de légèreté et d'étanchéité du train. La légèreté est essentielle pour réduire la consommation d'énergie en diminuant les forces de traction et de freinage du train, en réduisant l'usure roue-rail et en augmentant la vitesse de circulation du train.

L'étanchéité affecte directement les performances opérationnelles du train et le confort des passagers. L'utilisation de matériaux en alliage d'aluminium est une mesure efficace pour réduire le poids de la carrosserie.

La carrosserie de la voiture 200EMU utilise principalement trois types d'aluminium alliages : Série 5000, série 6000 et série 7000.

La série 5000 est un alliage d'aluminium et de magnésium qui présente de bonnes caractéristiques de résistance à la corrosion. soudabilité.

La série 6000 est un alliage d'aluminium, de magnésium et de silicium qui présente une bonne soudabilité et des performances supérieures. résistance au soudage.

La série 7000 est un alliage aluminium-zinc, mais l'ajout de zinc diminue la soudabilité et la résistance au soudage.

Selon les normes JIS, la carrosserie de la voiture 200EMU utilise principalement l'alliage d'aluminium 5083 dans la série 5000, l'alliage d'aluminium 6N01 dans la série 6000 et l'alliage d'aluminium 7N01 dans la série 7000.

L'aluminium représente 8% de la croûte terrestre sous forme de composés, ce qui en fait le métal le plus abondant sur Terre. Il est léger, avec une densité d'environ un tiers de celle de l'acier.

Les alliages d'aluminium sont matériaux métalliques obtenus en ajoutant des éléments d'alliage tels que le magnésium, le manganèse, le silicium, le cuivre et le zinc à l'aluminium pur afin d'obtenir différentes propriétés, ce qui en fait le matériau préféré pour l'allègement des véhicules.

Ils ont un film d'oxyde dense (point de fusion de 2050℃) sur la surface, qui offre une forte résistance à la corrosion. Le point de fusion est bas (660℃), tandis que le point d'ébullition est élevé. point de fusion de l'acier est d'environ 1535℃.

L'aluminium possède une bonne conductivité thermique et électrique, environ cinq fois supérieure à celle de l'acier. Toutefois, il présente un coefficient de dilatation thermique élevé, environ deux fois supérieur à celui de l'acier.

Les alliages d'aluminium ont leurs propres caractéristiques de soudage en raison de leurs propriétés particulières. propriétés des matériaux.

1. Extrêmement sensible à l'oxydation

L'aluminium a une forte affinité pour l'oxygène et s'oxyde à n'importe quelle température. Un film d'oxyde d'aluminium (A2O3) est généré à la surface du métal de base, avec une épaisseur d'environ 0,1-0,2um. Il a un point de fusion élevé, une structure dense et protège la surface du métal de base.

Lors du soudage, ce film d'oxyde entrave la fusion du métal de base, ce qui entraîne des défauts de pénétration incomplets.

La densité du film d'oxyde est élevée, ce qui le rend difficile à flotter à la surface du bain de fusion et facilite la formation de défauts d'inclusion de laitier dans la soudure.

2. Conductivité thermique et chaleur spécifique élevées de l'aluminium

Bien que le point de fusion de l'alliage d'aluminium soit beaucoup plus bas que celui de l'acier, la conductivité thermique et la capacité thermique spécifique de l'aluminium sont relativement importantes. Au cours de la processus de soudageUne grande quantité d'énergie thermique est rapidement transmise à l'intérieur du métal de la carrosserie.

Pour obtenir des joints de soudureIl faut donc utiliser une source de chaleur à énergie concentrée et à forte puissance.

3. Grand coefficient de dilatation linéaire

Le coefficient de dilatation linéaire des alliages d'aluminium est environ deux fois supérieur à celui de l'acier, et le taux de rétrécissement du volume pendant la solidification est compris entre 6,51 et 6,61 TTP3, ce qui les rend susceptibles de subir des déformations lors du soudage.

Outre la sélection de paramètres de processus et de séquences de soudage raisonnables, l'utilisation de dispositifs de soudage appropriés est également essentielle, en particulier pour le soudage de tôles minces.

4. Sujet à la porosité

La porosité du joint de soudure est un défaut courant dans l'aluminium. soudage d'alliagesLes soudures d'alliages d'aluminium sont particulièrement résistantes à la rouille.

L'hydrogène est la principale cause de porosité pendant le soudage des alliages d'aluminium. L'hydrogène provient principalement de l'humidité présente dans l'atmosphère de la colonne d'arc, matériaux de soudageet l'humidité adsorbée sur le matériau de base.

Parmi eux, l'adsorption de l'humidité sur le film d'oxyde de surface du fil de soudage et du matériau de base joue un rôle important dans la formation des pores de soudage.

5. Évaporation et combustion des éléments d'alliage

Certains alliages d'aluminium contiennent des éléments d'alliage dont le point d'ébullition est bas, tels que Mg et Zn.

Ces éléments s'évaporent et brûlent facilement à haute température, ce qui modifie la composition chimique du métal soudé et réduit les performances du joint de soudure.

6. Pas de changement de couleur visible, ce qui rend les opérations de soudage difficiles

Lors du soudage d'un alliage d'aluminium, lorsque celui-ci passe de l'état solide à l'état liquide, il n'y a pas de changement de couleur évident, ce qui complique la tâche des opérateurs pendant le processus de soudage.

Il existe de nombreux méthodes de soudage pour les alliages d'aluminium, chacun ayant ses propres caractéristiques et scénarios applicables.

Les méthodes de soudage couramment utilisées sont le soudage au gaz, le soudage à l'arc, le soudage au tungstène sous gaz inerte (TIG) et le soudage au métal sous gaz inerte (MIG), soudage par résistancele soudage à l'arc plasma et le brasage.

Compte tenu de facteurs tels que les caractéristiques du matériau de l'alliage d'aluminium sélectionné pour la carrosserie de la voiture 200EMU, les combinaisons d'épaisseurs de tôles, les formes de joints, les conditions de production, les exigences d'utilisation et les facteurs économiques, la plupart des méthodes de soudage de l'alliage d'aluminium utilisées pour la carrosserie de la voiture 200EMU sont des méthodes de soudage MIG.

Avant le soudage, un ou plusieurs des traitements pré-soudage suivants doivent être appliqués à la zone de jonction du métal de base afin d'éliminer les oxydes de surface et autres adhérences et d'empêcher défauts de soudure.

1. Dégraissage de la surface avec des solvants organiques appropriés.

2. Méthode d'usinage

Utiliser une brosse fine en acier inoxydable propre pour broyer vigoureusement, ou utiliser d'autres méthodes correspondantes.

3. Méthode chimique

Immerger dans une solution d'hydroxyde de sodium de 5-10% (70℃) pendant 30-60 minutes, puis rincer à l'eau ; tremper ensuite dans une solution d'acide nitrique d'environ 15% (température ambiante) pendant environ 2 minutes et rincer à l'eau, suivi d'un séchage suffisant.

L'usinage mécanique, le meulage et d'autres méthodes peuvent être utilisés pour le traitement des rainures.

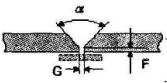

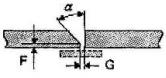

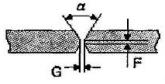

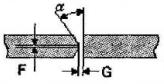

La plupart des carrosseries en alliage d'aluminium sont assemblées bout à bout, et les formes de rainures pour les assemblages bout à bout sont indiquées dans le tableau 1.

Tableau 1. Types de biseaux pour les assemblages bout à bout

| Les types | Forme de l'articulation | Épaisseur de la plaque (t) | Hauteur des racines (f ) | Écart entre les racines (g) | Angle de la racine (a) |

| Forme en I | 3.2 | o +2/-0 | |||

Forme en V | Pas de plaque d'appui | 3.2-9.0 | 1 | 0 | 70 |

| Pas de gougeage du dos | 10.0-32.0 | +0.5/-1 | +2/-0 | 60 | |

| Goujure au dos | 3.2-9.0 | 2 | 0 | 70 | |

| 10.0-32.0 | +2/-2 | +3/-0 | 60 | ||

| Plaque d'appui | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 60 | |

Forme en L | Pas de plaque d'appui | 3.2-11.0 | 1 | 0 | 55 |

| Pas de gougeage du dos | 12.0-32.0 | +0.5/-1 | +2/-0 | 50 | |

| Goujure au dos | 3.2-11.0 | 2 | 0 | 55 | |

| 12.0-32.0 | +2/-2 | +3/-0 | 50 | ||

| Plaque d'appui | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 50 | |

Forme en X | Pas de plaque d'appui | 6.0-16.0 | 1+0.5/-1 | 0+2/-0 | 70 |

| Pas de gougeage du dos | 17.0-32.0 | 60 | |||

| Goujure au dos | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 60 | |

Forme en K | Pas de plaque d'appui | 6-22.0 | 1+0.5/-1 1+0.5/-1 | 0+2/-0 0+2/-0 | 55 |

| Pas de gougeage du dos | 23.0-32.0 | 50 | |||

| Goujure au dos | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 50 | |

Forme en U | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 | |

Forme en J | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 |

En principe, les baguettes et fils de soudure doivent être sélectionnés conformément aux dispositions de la norme JSZ3232 "Baguettes et fils de soudure en aluminium et en alliage d'aluminium", sur la base de considérations telles que le type de métal de base, l'épaisseur de la plaque et d'autres conditions nécessaires pour assurer une bonne qualité. qualité du soudage.

Le choix des baguettes et fils de soudure doit être conforme au tableau 2.

Tableau 2. Sélection des Baguette de soudage ou fil en fonction de la combinaison des métaux de base.

| Métal de base | A7003 | A7N01 | A6061 A6063 A6NO1 | A5083 | A5052 | A5005 A5N01 | A1100 A1200 | A1060 A1070 |

| A1060A1070 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | (1)(2)A1100 | (1)(2)A1100 | A1070 |

| A1100A1200 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | A4043 | (1)(2)A1100 | |

| A5005A5N01 | (3)A5356 | (3)A5356 | (3)(4)A4043 | (3)A5356 | A4043 | (3)A4043 | ||

| A5052 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | |||

| A5083 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | ||||

| A6061A6063A6N01 | (2)(3)A5356 | (2)(3)A5356 | (3)A4043 | |||||

| A7N01 | (3)A5356 | (3)A5356 | ||||||

| A7003 | (3)A5356 |

Remarque :

(1) A1200 peut également être utilisé.

(2) A4043 peut également être utilisé.

(3) A5356, A5556 ou A5183 peuvent également être utilisés.

(4) Lorsque la décoloration n'est pas autorisée après le traitement d'anodisation, la norme A5356 est préférée.

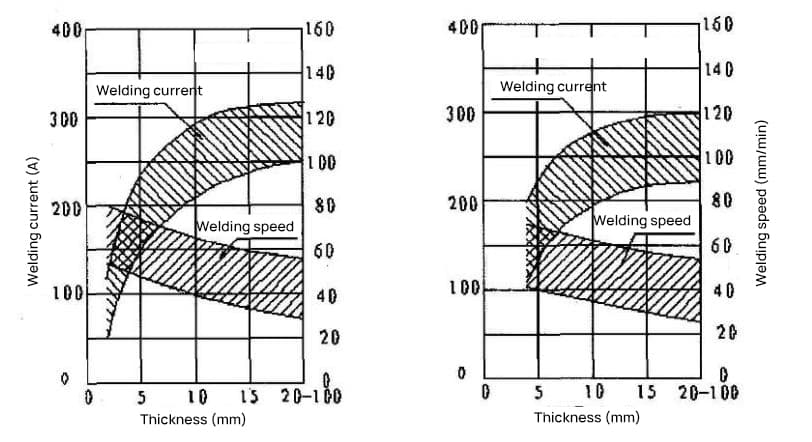

Les principaux paramètres de soudage pour le soudage MIG des alliages d'aluminium sont le courant et la vitesse de soudage. La gamme des conditions de soudage MIG semi-automatique pour les assemblages bout à bout dans différentes positions de soudage est illustrée à la figure 1.

Figure 1. Conditions de soudage pour les joints bout à bout

En raison du point de fusion bas, de la conductivité thermique élevée et du coefficient de dilatation thermique important des alliages d'aluminium, il est facile de produire des défauts tels que des fissures, une mauvaise fusion et des porosités pendant le soudage.

Il existe deux principaux types de fissures qui se produisent pendant le soudage des alliages d'aluminium : les fissures de solidification et les fissures de liquéfaction aux joints de grains.

Les fissures de solidification sont dues à la ségrégation d'éléments d'alliage à l'interface des cristaux et à la présence d'inclusions à bas point de fusion.

Les fissures de solidification, également connues sous le nom de fissures de cratère d'arc, se produisent lorsque des fissures se forment pendant le processus de solidification du métal. Les fissures de porosité se produisent lorsque le cratère d'arc n'est pas complètement rempli lors de l'arrêt du processus de soudage.

C'est pourquoi, lors de l'achat d'une machine à souder, il est nécessaire de choisir une machine dotée d'une fonction d'arrêt de l'arc. Les soudeurs doivent utiliser un faible courant et remplir le cratère de l'arc pendant l'arrêt du soudage.

L'une des principales raisons de l'apparition de fissures de soudure est un apport de chaleur excessif. Par conséquent, les opérateurs de soudage sont tenus de respecter strictement les normes spécifiées dans la documentation du processus pendant le soudage.

Une autre raison majeure de l'apparition de fissures de soudage est l'impureté de la base. composition métallique.

Par conséquent, lors de la production de matériaux en alliage d'aluminium, les départements de traitement doivent d'abord effectuer des tests de processus de soudage sur des matériaux présélectionnés lors du choix de l'alliage d'aluminium. plaques d'alliage et des profils.

Ce n'est qu'ensuite qu'ils peuvent sélectionner les matériaux qui répondent aux exigences de réduction de la tendance à la fissuration.

Les fissures de liquéfaction se produisent dans la zone affectée thermiquement du métal de base en raison d'une fusion localisée et se solidifient à l'interface cristalline, ce qui les rend très susceptibles de se fissurer lors d'un soudage de réparation.

Par conséquent, les opérateurs de soudage sont tenus de respecter scrupuleusement les "Règles de soudage de réparation des alliages d'aluminium" pendant le soudage de réparation.

Les endroits où les fissures de soudage sont les plus susceptibles de se produire sont le début et la fin de la soudure.

Par conséquent, lors du soudage, des plaques d'amorçage et d'arrêt de l'arc doivent être utilisées dans la mesure du possible.

Dans les zones où il n'est pas possible d'utiliser des plaques d'amorçage d'arc, il est possible d'utiliser une méthode de marche arrière. Il s'agit de souder en reculant de 2 à 3 mm du point de départ de la soudure, puis de souder à nouveau en avançant.

Les causes d'une mauvaise fusion sont généralement les suivantes :

a. Conductivité thermique élevée, difficile à faire fondre.

b. Soudage par impulsion permet d'obtenir une forme de soudure en doigt de gant.

c. Si le film d'oxyde à point de fusion élevé à la surface de la plaque n'est pas enlevé, il formera des défauts et affectera la mouillabilité du métal de soudure.

Mesures préventives :

Étant donné que la non-fusion se produit souvent à 20 mm~40 mm du début de la soudure, le courant d'amorçage de l'arc doit être contrôlé pendant le soudage. La machine à souder achetée doit avoir une fonction d'amorçage de l'arc pour s'assurer que le courant d'amorçage de l'arc est supérieur au courant de soudage, évitant ainsi la non-fusion.

Al2O3 (oxyde d'aluminium) sur le métal de base est transparent, dur (après le diamant) et croît à une vitesse extrêmement rapide pouvant atteindre 10 nm (0,000010 mm).

Par conséquent, la pellicule d'oxyde doit être enlevée si nécessaire avant le soudage et le soudage doit être effectué dès que possible.

L'hydrogène est la principale cause de porosité dans le soudage des alliages d'aluminium, et les sources d'invasion de l'hydrogène (le gaz protecteur représente environ 12%, l'adhérence du fil de soudage de l'électrode représente environ 24%, l'adhérence du métal de base représente environ 7%, et l'intrusion de l'air représente environ 57%).

La proportion d'hydrogène provenant de l'air étant la plus importante, les mesures de prévention de la porosité sont les suivantes :

(1) Les taches d'huile et l'humidité à la surface du métal de base et du fil de soudure doivent être éliminées.

Une fois le fil de soudure déballé, il doit être utilisé le plus rapidement possible. Si le fil de soudure n'est pas utilisé le jour même, il doit être retiré et stocké dans une boîte chauffante. Le service des achats ne doit pas acheter trop de fil de soudure à la fois.

En principe, le fil de soudure en alliage d'aluminium ne peut pas être utilisé après avoir été stocké pendant six mois.

(2) Éliminer l'humidité du gaz protecteur (gestion du point de rosée) et exiger l'utilisation d'argon d'une pureté de 99,999%.

(3) Construire dans un environnement peu humide.

(4) La vitesse du vent sur le site de construction doit être inférieure à 1 m/s.

(5) Utiliser des positions de soudage plates ou verticales qui permettent d'expulser facilement les porosités.

(6) Stabiliser la vitesse d'alimentation du fil.

(7) L'eau présente à la surface du métal de base doit être enlevée et nettoyée avant le soudage. Lorsque l'humidité est supérieure à 90%, la surface du métal de base doit être soufflée à l'air chaud pour éliminer l'humidité et réduire les tendances à la porosité.

Les carrosseries en alliage d'aluminium se caractérisent par une forte résistance à la corrosion, un poids léger et une belle apparence, ce qui en fait une structure de carrosserie de haute précision et de haute technologie.

Les soudage de l'aluminium Les carrosseries en alliage d'aluminium ont rencontré de nombreux problèmes techniques au cours de la production, le plus grave étant la déformation causée par le soudage de l'alliage d'aluminium.

La recherche sur les performances de soudage MIG des matériaux en alliage d'aluminium permet d'améliorer la capacité de notre entreprise à fabriquer des carrosseries de voitures de chemin de fer en alliage d'aluminium de première qualité.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.