Vous êtes-vous déjà demandé comment des pièces métalliques complexes sont fabriquées avec précision ? Cet article dévoile la magie des fraiseuses, en explorant leurs différents types et leurs principaux composants. Plongez dans cet article pour comprendre comment ces machines transforment des matières premières en produits finement détaillés, et découvrez les outils essentiels qui rendent tout cela possible.

La fraiseuse est une machine-outil polyvalente et largement utilisée dans la métallurgie et la fabrication. Son mouvement principal se caractérise par le mouvement de rotation à grande vitesse de la fraise à plusieurs tranchants, tandis que le mouvement d'avance implique généralement le déplacement précis et contrôlé de la pièce à usiner, qui est solidement fixée sur la table de travail de la machine.

Les fraiseuses se présentent sous différentes configurations, chacune étant conçue pour des applications et des exigences spécifiques en matière de pièces à usiner. Parmi les types les plus courants, citons

Chaque type de fraiseuse offre des capacités uniques, et le choix dépend de facteurs tels que la taille de la pièce, le matériau, la précision requise et le volume de production. La technologie moderne de la commande numérique par ordinateur (CNC) a encore amélioré la polyvalence et la précision des opérations de fraisage, permettant un usinage complexe en 3D et une intégration transparente avec les systèmes de CAO/FAO pour des processus de fabrication avancés.

(1) Lit

Le banc est le corps principal de la machine-outil, sur lequel sont installés la plupart des composants.

La broche, le mécanisme de changement de vitesse de la broche et d'autres pièces sont installés à l'intérieur du lit.

La paroi avant du lit est équipée de rails de guidage verticaux à queue d'aronde pour le déplacement de la table vers le haut et vers le bas, tandis que le dessus du lit est équipé de rails de guidage horizontaux à queue d'aronde pour le déplacement de la traverse vers l'avant et vers l'arrière.

A l'arrière du lit, il y a un moteur principal qui entraîne la broche par l'intermédiaire d'un mécanisme de changement de vitesse installé à l'intérieur du lit.

La vitesse de la broche est modifiée à l'aide d'une poignée et d'un cadran, tous deux situés sur le côté supérieur gauche du banc. Il est nécessaire de s'arrêter lors du changement de vitesse.

Une armoire électrique est située en bas à gauche du lit.

(2) Traverse

La traverse peut être réglée en longueur en la déplaçant vers l'avant ou vers l'arrière à l'aide d'engrenages et de crémaillères, et peut être serrée à l'aide de deux ensembles de boulons excentriques.

Un support est installé sur la traverse pour soutenir l'extrémité en porte-à-faux de la barre de coupe, ce qui améliore la rigidité de la barre de coupe.

(3) Tableau

Il sert de support à la table de travail, sur laquelle sont montés la table de travail longitudinale, la table de travail transversale et la table rotative de la fraiseuse.

Le moteur d'alimentation et le mécanisme de changement de vitesse d'alimentation sont des composants indépendants installés sur le côté avant gauche de la table, qui contrôlent le mouvement de la table, de la table de travail longitudinale et de la table de travail transversale.

Le changement de la vitesse d'avance est contrôlé par une poignée en forme de champignon, ce qui permet de changer de vitesse tout en conduisant.

La table peut se déplacer le long des rails de guidage verticaux à queue d'aronde du lit. Sous la table se trouve une vis verticale qui permet non seulement d'élever et d'abaisser la table, mais aussi de la soutenir.

La manipulation de la table de travail transversale et de la table élévatrice est commandée par des poignées situées sur le côté gauche de la table élévatrice.

Il y a deux poignées reliées entre elles qui ont cinq positions : haut, bas, avant, arrière et arrêt. Les cinq positions sont verrouillées.

(4) Table de travail longitudinale

Il est utilisé pour installer des pièces ou des montages et se déplace longitudinalement avec la pièce pendant le mouvement d'avance.

Trois rainures en T sont situées en haut de la table de travail longitudinale pour l'installation de boulons de serrage (boulons en T). L'une de ces trois rainures en T est plus précise que les deux autres. Il y a également une petite rainure en T sur le côté avant de la table de travail pour l'installation de blocs de limite de déplacement.

La largeur de la table de travail longitudinale est la principale spécification qui indique la taille de la fraiseuse.

(5) Table de travail transversale

La table de travail transversale est située sous la table de travail longitudinale et sert à entraîner la table de travail longitudinale dans un mouvement de va-et-vient.

Grâce à la table de travail longitudinale, à la table de travail transversale et à la table élévatrice, la pièce peut être déplacée dans trois directions de coordonnées mutuellement perpendiculaires pour répondre aux exigences d'usinage.

Une table rotative se trouve entre la table de travail longitudinale et la table de travail transversale de la fraiseuse universelle. Son seul but est de permettre à la table de travail longitudinale de tourner dans un angle positif ou négatif ne dépassant pas 45 degrés dans le plan horizontal, afin de fraiser des rainures hélicoïdales.

La présence ou l'absence d'une table rotative est la seule caractéristique qui distingue les fraiseuses horizontales universelles des fraiseuses horizontales ordinaires.

(6) Broche

La broche est utilisée pour installer des fraises, soit directement, soit par l'intermédiaire d'un porte-fraise, et entraîne la fraise en rotation. La broche est un arbre creux avec un trou conique de 7:24 à l'extrémité avant pour l'installation de fraises ou de porte-fraises.

Un long boulon traverse le trou de passage de la broche par l'arrière pour fixer les fraises ou les porte-fraises en place.

La base supporte tout le poids de la fraiseuse et retient le liquide de coupe. Elle constitue la base de l'ensemble de la fraiseuse et est conçue pour garantir la stabilité et la rigidité de la machine pendant son fonctionnement.

Il existe également des dispositifs auxiliaires tels que la grue et l'arbre de coupe.

Fraiseuse universelle à table élévatrice horizontale X6132.

(1) Modèle et spécifications de la fraiseuse.

(2) Principaux paramètres techniques :

La surface de travail de la table est de 320 mm x 1250 mm, et la course maximale de la table (manuelle) est de 700 mm longitudinalement, 255 mm transversalement et 320 mm verticalement. La course maximale de la table (automatique) est de 680 mm dans le sens longitudinal, 240 mm dans le sens transversal et 300 mm dans le sens vertical.

L'angle de rotation maximal de la table est de ±45°, et la distance entre l'axe de la broche et la surface de la table de travail est comprise entre 30 et 350 mm. La vitesse de la broche comporte 18 niveaux allant de 30 à 1500 tr/min.

Fraiseuse à table élévatrice verticale.

La fraiseuse verticale est similaire à la fraiseuse horizontale à bien des égards. Elle s'en distingue toutefois par l'absence de rail de guidage supérieur ou de traverse sur le banc.

Au lieu de cela, la partie supérieure avant de la machine comporte une tête de fraisage verticale, qui sert à installer la broche et la fraise.

Dans une fraiseuse verticale, une table rotative est généralement placée entre le lit et la tête de fraisage verticale, ce qui permet à la broche d'être inclinée à un certain angle pour le fraisage de surfaces inclinées. La fraiseuse verticale peut également être utilisée pour percer des trous.

b) Table de travail basculante

c) Table de travail rotative.

d) Étau plat

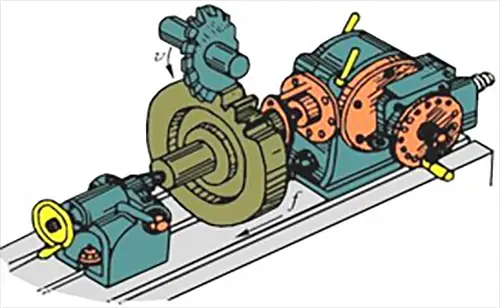

e) Tête de division.

f) Tête de fraisage verticale.

g) Insérer Outil de fraisage

Également connue sous le nom d'étau de machine, cette pince est généralement utilisée pour maintenir des pièces de petite ou moyenne taille, de forme rectangulaire ou cylindrique. Les pinces dotées d'un cadran rotatif sont appelées pinces plates rotatives et peuvent être utilisées pour ajuster les angles.

Cette méthode est couramment utilisée pour l'installation de petites pièces de forme régulière.

Cet outil est utilisé pour serrage les pièces à usiner qui nécessitent l'usinage de surfaces courbes. Il est particulièrement utile pour le fraisage de surfaces intérieures et extérieures relativement uniformes en arc de cercle.

Élargir la gamme de traitement des fraiseuses horizontales. L'installation d'une tête de fraisage universelle sur une fraiseuse horizontale permet non seulement de réaliser diverses opérations de fraisage vertical, mais aussi d'ajuster l'axe de la fraise à n'importe quel angle en fonction des besoins de fraisage.

Toutefois, en raison de la complexité de l'installation de la tête de fraisage universelle et de la réduction significative de l'espace de travail après l'installation, son utilisation est limitée.

L'application d'une tête de division :

En tant qu'accessoire important, la tête de division est couramment utilisée pour installer des pièces à usiner sur des surfaces inclinées, pour effectuer des opérations d'indexation et pour utiliser diverses méthodes d'indexation (telles que l'indexation simple, l'indexation composée et l'indexation différentielle) pour diverses tâches d'indexation.

En outre, la tête de division peut être utilisée pour installer la pièce à l'angle requis afin de faciliter le processus de coupe (par exemple, le fraisage de surfaces inclinées). Lors du fraisage de rainures hélicoïdales, la tête de division peut être reliée à la vis longitudinale de la table de la fraiseuse à l'aide d'un "engrenage d'échange" afin de permettre à la pièce à usiner placée sur la tête de division de se déplacer en spirale pendant que la table se déplace.

Les fraises sont des outils de coupe sophistiqués à dents multiples, généralement fabriqués par des installations spécialisées en raison de leur géométrie complexe et de leurs exigences de précision. Ces outils se caractérisent par leur productivité élevée, qui découle de deux facteurs clés : l'engagement simultané de plusieurs arêtes de coupe et la capacité à fonctionner à des vitesses de coupe élevées.

La conception et les performances des fraises peuvent être optimisées pour des applications, des matériaux et des conditions d'usinage spécifiques. Cette polyvalence a donné naissance à un large éventail de types de fraises, chacun étant conçu pour répondre à des besoins de fabrication particuliers. Ces fraises peuvent être classées en fonction de plusieurs critères, notamment

Bien que chaque système de classification offre des informations précieuses sur le choix et les performances des fraises, cette discussion se concentrera principalement sur la catégorisation par application prévue, car elle fournit un cadre pratique pour comprendre la gamme variée d'opérations de fraisage dans la fabrication moderne.

Les principales catégories d'applications sont les suivantes

Classification des fraises en fonction de leur utilisation :

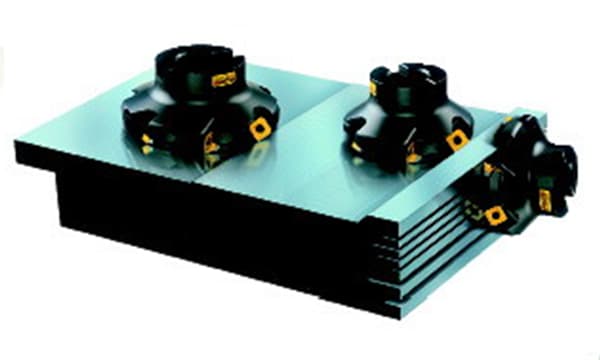

Fraise à surfacer

Fraise cylindrique

La fraise cylindrique est généralement fabriquée en acier rapide dans son ensemble. L'arête de coupe en spirale est répartie sur la surface du cylindre sans arête de coupe secondaire. Les dents en spirale pénètrent progressivement dans la pièce et la quittent au cours du processus de coupe, ce qui rend le processus de coupe relativement stable.

Elle est principalement utilisée pour l'usinage de surfaces étroites et longues dont la largeur est inférieure à la longueur de la fraise sur les fraiseuses horizontales.

Fraise à disque

La fraise à disque comprend

Fraise à rainurer. Elle ne possède que des dents sur la surface du cylindre et ne peut être utilisée que pour l'usinage de rainures peu profondes.

Fraise à rainure de clavette

A. Il s'agit d'une outil de coupe pour le fraisage de rainures de clavettes, avec seulement deux goujures.

B. L'arête de coupe circonférentielle et l'arête de coupe terminale peuvent toutes deux servir d'arête de coupe principale.

C. Lors de l'utilisation, la fraise pénètre d'abord dans la pièce par une avance axiale, puis fraise la rainure de clavette dans le sens de la rainure.

D. Seule l'arête de coupe finale doit être rectifiée lors du réaffûtage.

Broyeur en bout

La différence entre Exercices de torsionLes fraises à surfacer et les fraises à rainurer :

Lame de scie fraise

Les fraises à lame de scie sont principalement utilisées pour couper ou fraiser des rainures étroites à une certaine profondeur.

Fraise à angle

Les fraises à angle simple et double sont utilisées pour fraiser des rainures et des biseaux sur des pièces.

Fraise de forme

Les fraises de forme sont utilisées pour l'usinage de surfaces profilées, et la forme des dents de la fraise est conçue pour correspondre à la forme du contour de la surface de la pièce à usiner.

Classification des fraises en fonction de la forme de leur dos de dent :

1. Fraise à dents pointues

Le dos de la fraise à dents pointues est généralement linéaire et est fraisé par une fraise d'angle. Ce type de fraise est toujours de type pointu. Elle peut être facilement fabriquée et affûtée, et peut être réaffûtée le long de la surface de coupe arrière lorsqu'elle s'émousse. Ce type de fraise a un bord de lame tranchant.

2. Fraise à dents profilées.

Le dos d'une fraise à dents profilées est une courbe spéciale, généralement une spirale d'Archimède. Le dos de la dent est usiné par la méthode de rasage. Lorsque la dent est émoussée, elle peut être réaffûtée le long de la surface de coupe avant.

La forme des dents de la fraise reste inchangée après l'affûtage. Ce type de fraise est couramment utilisé pour l'usinage de formes complexes des arêtes de coupe des fraises de forme.

Fraise à queue :

1) Fraise en bout

Les dents de la fraise sont réparties sur la face frontale et la surface cylindrique de la fraise. Elle est souvent utilisée pour usiner des surfaces planes sur une fraiseuse verticale et peut également être utilisée pour usiner des surfaces planes sur une fraiseuse horizontale.

2) Fraise à surfacer

Il convient au fraisage des surfaces de contour, des faces d'extrémité, des plans inclinés, des rainures, des surfaces en escalier, etc.

3) Fraise à rainure de clavette et fraise à rainure en T

Il est spécifiquement utilisé pour l'usinage de rainures de clavettes et de rainures en T.

4) Fraise à queue d'aronde

Il est spécifiquement utilisé pour le fraisage de rainures en queue d'aronde.

Fraise à trous:

Le fraisage est une méthode d'usinage très polyvalente et productive qui offre une précision et une qualité de surface exceptionnelles. En règle générale, les opérations de fraisage permettent d'obtenir des tolérances dimensionnelles allant de IT9 à IT8 selon le système de grades de tolérance internationale, avec des valeurs de rugosité de surface (Ra) comprises entre 6,3 et 1,6μm. Grâce à ces capacités, le fraisage convient à un large éventail d'applications de fabrication de haute précision.

Le champ d'application du broyage englobe une gamme variée de capacités de traitement, notamment

En outre, les fraiseuses modernes offrent une polyvalence accrue grâce à leur capacité à accueillir des outils supplémentaires. En installant des outils de fabrication de trous tels que des forets, des alésoirs et des barres d'alésage, ces machines peuvent effectuer efficacement diverses opérations de traitement des trous sur les pièces à usiner. Cette multifonctionnalité réduit considérablement la nécessité d'installer plusieurs machines, améliorant ainsi l'efficacité et la précision globales de la fabrication.

Les centres de fraisage CNC (Computer Numerical Control) avancés peuvent encore étendre ces capacités, en offrant un usinage à 5 axes pour les géométries complexes et des systèmes de changement d'outils automatisés pour un traitement sans faille de diverses caractéristiques. Ces avancées technologiques continuent de repousser les limites de ce qui est réalisable dans les opérations de fraisage, ce qui en fait un processus indispensable dans la fabrication moderne.

Définition :

Le fraisage conventionnel, également connu sous le nom de fraisage vers le haut, se produit lorsque le sens de rotation de la fraise s'oppose au sens d'avancement de la pièce. Dans ce processus, les dents de coupe se déplacent vers le haut contre la pièce, la soulevant légèrement. À l'inverse, le fraisage en avalant se caractérise par le fait que la fraise tourne dans le même sens que l'avance de la pièce. Dans ce cas, les dents de coupe se déplacent vers le bas dans la pièce, la poussant contre la table de la machine.

Caractéristiques :

1. Quand broyage conventionnell'épaisseur de coupe augmente progressivement à partir de zéro.

En raison de l'influence du rayon de l'arête émoussée, l'angle avant est négatif au début de la coupe. Les dents sont comprimées et dérapent sur la surface de la pièce, ce qui entraîne de graves dommages. durcissement de la surface et une usure accrue des dents.

En revanche, lors du fraisage en avalant, l'épaisseur de coupe est maximale. L'usure de l'outil est moindre et la durabilité est élevée.

2. Lors du fraisage en avalant, la force de coupe dans le sens de l'avance est la même que celle de la pièce.

En raison du jeu entre la vis et l'écrou de la table de travail, lorsque la force d'avance augmente progressivement, la force de coupe tire sur la table de travail et provoque un fluage, ce qui entraîne une avance irrégulière.

Dans les cas les plus graves, elle peut entraîner la rupture de la fraise.

Cependant, lors du fraisage conventionnel, en raison de l'action de la force d'avance, la surface de transmission entre la vis et l'écrou est toujours en contact étroit, de sorte que le processus de fraisage est relativement stable.

3. Lors du fraisage conventionnel, la force de coupe verticale est opposée à la force de serrage et au poids de la pièce, ce qui tend à soulever la pièce de la table de travail, exacerbant les vibrations et affectant le serrage et la rugosité de la surface de la pièce.

D'autre part, lors du fraisage en avalant, la force de coupe verticale est dirigée vers le bas, ce qui permet un serrage fiable.

Caractéristiques du broyage par ascension :

Caractéristiques du broyage conventionnel :

On parle de fraisage symétrique lorsque l'axe de la fraise est positionné au centre de la surface usinée. Cette configuration permet une répartition équilibrée de la force de coupe et produit généralement une épaisseur moyenne de copeaux plus importante. Le fraisage symétrique est principalement utilisé pour les pièces présentant de larges surfaces d'usinage et lors de l'usinage d'aciers trempés. La répartition équilibrée de la force contribue à améliorer l'état de surface et à réduire l'usure de l'outil, ce qui le rend particulièrement adapté aux applications de haute précision et aux matériaux présentant des caractéristiques d'usinabilité difficiles.

Le fraisage asymétrique se caractérise par le fait que l'axe de la fraise est décalé par rapport au centre de la surface usinée. Cette approche peut être subdivisée en deux méthodes distinctes en fonction de la position relative de l'axe de la fraise :

a) Fraisage asymétrique conventionnel : La rotation de la fraise s'oppose à la direction de l'avance, ce qui produit des copeaux qui commencent par être minces et s'épaississent progressivement. Cette méthode permet souvent une meilleure évacuation des copeaux, mais peut entraîner une augmentation des forces de coupe et un soulèvement potentiel de la pièce.

b) Fraisage asymétrique par grimpage : La rotation de la fraise s'aligne sur le sens de l'avance, produisant des copeaux qui commencent par être épais et s'amincissent progressivement. Cette technique permet généralement d'améliorer la finition de la surface, de réduire les efforts de coupe et d'augmenter la durée de vie de l'outil, mais elle nécessite des réglages de machine plus rigides pour éviter le broutage.

Le choix entre le fraisage conventionnel et le fraisage asymétrique par ascension dépend de facteurs tels que la rigidité de la machine, le matériau de la pièce, les exigences en matière d'état de surface et les caractéristiques de l'outil. Chaque méthode présente des avantages et des défis uniques, nécessitant une attention particulière lors de la planification du processus afin d'optimiser les résultats de l'usinage.