Vous êtes-vous déjà demandé pourquoi les arbres longs et minces se déforment pendant l'usinage ? Cet article révèle les forces cachées en jeu et propose des solutions pratiques pour améliorer la précision. Apprenez à minimiser les déformations et à améliorer vos techniques d'usinage pour obtenir des résultats optimaux.

Au cours du processus d'usinage, de nombreuses pièces ressemblant à des arbres présentent un rapport longueur/diamètre (L/d) supérieur à 25, ce qui les classe dans la catégorie des arbres élancés. En raison de leur géométrie, ces composants posent des problèmes particuliers lors de la fabrication.

Lorsqu'ils sont soumis aux effets combinés des efforts de coupe, de la charge gravitationnelle et des forces de serrage des pointes, les arbres longs et minces orientés horizontalement sont susceptibles de se déformer, de vibrer et d'être instables. Ces phénomènes peuvent avoir un impact significatif sur la précision de l'usinage, la finition de la surface et la qualité globale de la pièce.

Pour résoudre ces problèmes et améliorer la distribution des contraintes pendant les opérations de tournage sur les arbres élancés, une approche globale est nécessaire. Les stratégies et techniques suivantes sont utilisées pour garantir des résultats optimaux :

En intégrant ces techniques et considérations avancées, les fabricants peuvent usiner efficacement des arbres longs et minces tout en conservant une grande précision, une excellente qualité de surface et une grande exactitude dimensionnelle, même pour des rapports L/d difficiles dépassant 25.

Il existe deux grandes traditions serrage méthodes pour tourner des arbres longs et fins sur un tour : l'une consiste à utiliser une pointe et un centre, et l'autre à utiliser deux pointes.

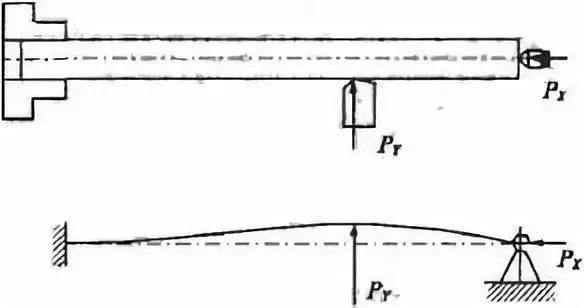

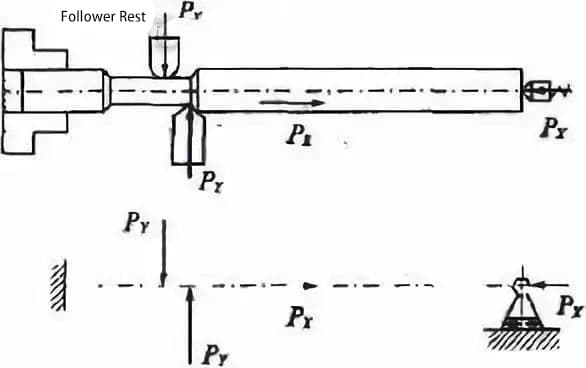

Ici, nous analysons principalement la méthode de serrage à une pointe et un centre, comme le montre la figure 1.

Grâce à une analyse pratique de l'usinage, les principales raisons de la déformation par flexion des arbres longs et minces pendant le tournage sont les suivantes :

(1) Déformation causée par les forces de coupe

Au cours du processus de tournage, les forces de coupe générées peuvent être décomposées en force de coupe axiale PX, force de coupe radiale PY et force de coupe tangentielle PZ. Les différentes forces de coupe ont des effets différents sur la déformation par flexion des arbres longs et minces pendant le tournage.

1)Effet de la force de coupe radiale PY

La force de coupe radiale est appliquée perpendiculairement au plan passant par l'axe de l'arbre long et mince. En raison de la faible rigidité de l'arbre long et mince, la force radiale pliera l'arbre, provoquant sa déformation dans le plan horizontal. L'effet de la force de coupe radiale sur la déformation par flexion de l'arbre long et mince est illustré à la figure 1.

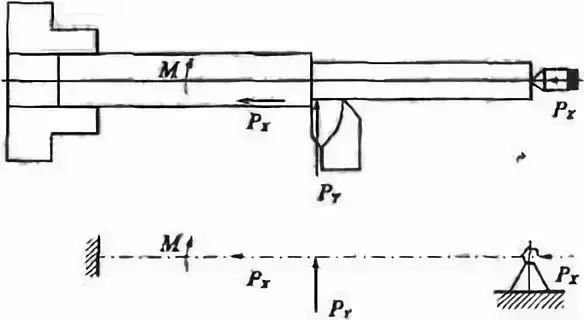

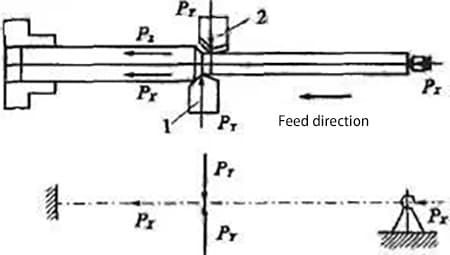

2)Effet de la force de coupe axiale PX

La force de coupe axiale est appliquée parallèlement à l'axe de l'arbre long et mince, créant un moment de flexion sur la pièce. Pour les processus de tournage généraux, l'effet de la force de coupe axiale sur la déformation par flexion de la pièce n'est pas significatif et peut être ignoré. Cependant, en raison de la faible rigidité et stabilité de l'arbre long et mince, lorsque la force de coupe axiale dépasse une certaine valeur, l'arbre se plie longitudinalement et se déforme. Ce phénomène est illustré à la figure 2.

(2) Effet de la chaleur de coupe

La chaleur de coupe générée pendant l'usinage peut entraîner une déformation thermique et un allongement de la pièce. Pendant le tournage, le mandrin et le centre de la contre-pointe sont fixes et la distance entre eux reste constante.

Par conséquent, l'allongement axial de l'arbre long et mince est limité par la distance fixe, ce qui entraîne une compression axiale et une déformation par flexion de l'arbre lorsqu'il subit une dilatation thermique.

Par conséquent, l'amélioration de la précision de l'usinage des arbres longs et minces est essentiellement une question de contrôle des forces et de la déformation thermique dans le processus.

Pour améliorer la précision de l'usinage des arbres longs et minces, différentes mesures doivent être prises en fonction des conditions de production.

(1) Choix de la méthode de serrage appropriée

Parmi les deux méthodes de serrage traditionnelles utilisées pour le tournage d'arbres longs et minces sur un tour, l'utilisation d'une méthode de serrage à double point central garantit un positionnement précis de la pièce et la coaxialité.

Toutefois, cette méthode n'est pas adaptée aux arbres longs et minces peu rigides, à forte déformation en flexion et aux vibrations, et ne convient qu'aux pièces présentant un faible rapport longueur/diamètre, de faibles surépaisseurs d'usinage et des exigences élevées en matière de coaxialité.

Pour l'usinage d'arbres longs et fins, une méthode de serrage à une pointe et un centre est couramment utilisée.

Cependant, si le centre de la contre-pointe est trop serré, il risque non seulement de plier l'arbre long et fin, mais aussi d'entraver son allongement thermique pendant le tournage, provoquant une compression axiale et une déformation par flexion.

En outre, la surface de serrage du mandrin et le trou central de la contre-pointe peuvent ne pas être coaxiaux, ce qui entraîne un surpositionnement après le serrage et une déformation par flexion de l'arbre long et mince.

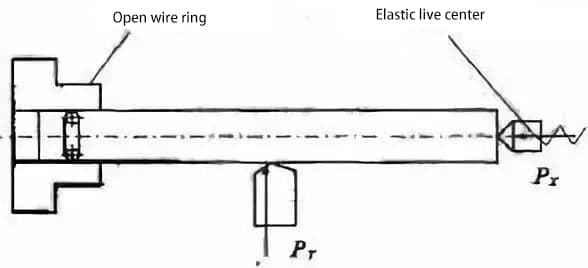

Par conséquent, lors de l'utilisation de la méthode de serrage à une pointe et un centre, il convient d'utiliser un couvercle élastique pour permettre à l'arbre long et mince de s'allonger librement en raison de la dilatation thermique, réduisant ainsi la déformation thermique par flexion.

En même temps, un anneau de fil ouvert peut être inséré entre le mandrin et l'arbre long et mince pour réduire la longueur de contact axial entre eux, éliminer le surpositionnement pendant l'installation et réduire la déformation par flexion, comme le montre la figure 3.

(2) Réduction directe de la déformation sous contrainte des arbres longs et minces

1)Utilisation d'une lunette et d'une béquille

Lors du tournage d'arbres longs et minces à l'aide d'une méthode de serrage à une pointe et un centre, pour réduire l'influence de la force de coupe radiale sur la déformation par flexion, une lunette et un centre sont traditionnellement utilisés.

Cela permet de soutenir l'arbre long et fin, d'augmenter sa rigidité et de réduire efficacement l'impact de la force de coupe radiale.

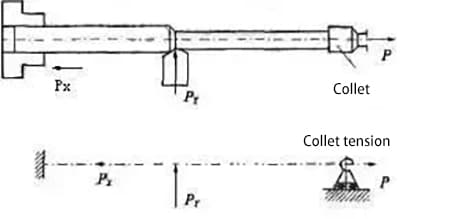

2)Utilisation de la méthode de serrage axial pour tourner des arbres longs et minces

Si l'utilisation d'une lunette et d'une béquille permet d'accroître la rigidité de la pièce et d'éliminer l'impact de l'effort de coupe radial, elle ne peut pas résoudre le problème de la déformation de la pièce par l'effort de coupe axial, en particulier pour les arbres longs et minces présentant un rapport longueur/diamètre élevé, pour lesquels la déformation par flexion est plus évidente.

Par conséquent, une méthode de serrage axial peut être utilisée pour tourner des arbres longs et minces. Le tournage par serrage axial fait référence à un processus dans lequel une extrémité de l'arbre long et mince est serrée par un mandrin, et l'autre extrémité est serrée par une pince de serrage spécialement conçue qui applique une tension axiale à l'arbre, comme le montre la figure 4.

Pendant le processus de tournage, l'arbre long et mince est constamment soumis à une tension axiale, ce qui résout le problème de la déformation de la pièce par la force de coupe axiale.

Sous l'action de la tension axiale, le degré de déformation par flexion causé par la force de coupe radiale est réduit, et l'allongement axial causé par la chaleur de coupe est compensé, ce qui améliore la rigidité et la précision d'usinage de l'arbre long et mince.

3)Utilisation de la méthode de coupe inversée pour tourner des arbres longs et fins

La méthode de découpe inversée fait référence à un processus dans lequel le outil de coupe se déplace vers la contre-pointe à partir du mandrin de la broche pendant le processus de tournage de l'arbre long et mince, comme le montre la figure 5.

Ainsi, la force de coupe axiale générée pendant le processus d'usinage met l'arbre long et mince sous tension, ce qui élimine la déformation par flexion causée par la force de coupe axiale.

Parallèlement, l'utilisation d'un centre de contre-pointe élastique permet de compenser efficacement la déformation par compression et l'allongement thermique de la pièce entre l'outil de coupe et l'extrémité de la contre-pointe, évitant ainsi la déformation par flexion de la pièce.

L'utilisation d'un double outil pour tourner des arbres longs et minces sur un banc de tour modifié avec un montant d'outil arrière ajouté permet d'utiliser simultanément les outils de coupe avant et arrière, comme le montre la figure 6.

Deux outils de tournage sont positionnés radialement l'un en face de l'autre, l'outil avant étant installé dans le bon sens et l'outil arrière étant installé dans le sens inverse.

Les forces de coupe radiales générées pendant le tournage avec les deux outils se neutralisent, ce qui permet de réduire au minimum les déformations et les vibrations de la pièce et d'obtenir une grande précision d'usinage, ce qui en fait un outil adapté à la production par lots.

4)Le découpage magnétique est utilisé pour le tournage d'arbres minces.

Le principe de la coupe magnétique est similaire à celui de la coupe inversée. Pendant le tournage, l'arbre élancé est étiré par la force magnétique, ce qui réduit sa déformation par flexion et améliore sa précision d'usinage.

(3) Contrôler raisonnablement le volume de coupe.

Le choix de la quantité de coupe a un impact sur l'importance des forces de coupe et la quantité de chaleur générée pendant le processus de coupe. Par conséquent, il affecte également la déformation causée lors du tournage d'arbres minces.

1)Profondeur de coupe (t)

En supposant que la rigidité du système d'usinage soit déterminée, lorsque la profondeur de coupe augmente, les forces de coupe et la quantité de chaleur de coupe générée pendant le tournage augmentent également. Cela entraîne une augmentation de la déformation causée par les forces et la chaleur appliquées à l'arbre élancé.

Par conséquent, lors du tournage d'arbres minces, il est recommandé de minimiser la profondeur de coupe autant que possible.

2)Vitesse d'avance (f)

L'augmentation de la vitesse d'avance entraîne une augmentation de l'épaisseur et des efforts de coupe, mais l'augmentation des efforts de coupe n'est pas directement proportionnelle à l'augmentation de la vitesse d'avance.

Ainsi, le coefficient de déformation causé par les forces appliquées à l'arbre élancé diminuera. Du point de vue de l'amélioration de l'efficacité de la coupe, l'augmentation de la vitesse d'avance est plus bénéfique que l'augmentation de la profondeur de coupe.

3)Vitesse de coupe (v)

L'augmentation de la vitesse de coupe permet de réduire les efforts de coupe. En effet, lorsque la vitesse de coupe augmente, la température de coupe augmente, la force de frottement entre l'outil et la pièce à usiner diminue et la déformation causée par les forces appliquées à l'arbre élancé est réduite.

Toutefois, une vitesse de coupe excessive peut entraîner une flexion de l'arbre élancé sous l'effet des forces centrifuges, ce qui peut perturber la fluidité du processus de coupe.

Par conséquent, la vitesse de coupe doit être contrôlée dans une certaine plage, et pour les pièces présentant un rapport longueur/diamètre élevé, la vitesse de coupe doit être réduite de manière appropriée.

(4) Choisissez une solution raisonnable angle de l'outil.

Pour réduire la déformation par flexion des arbres minces pendant le tournage, il est important de minimiser les forces de coupe générées pendant le tournage.

Parmi les angles géométriques de l'outil, l'angle de coupe, l'angle d'inclinaison principal et l'angle d'inclinaison ont la plus grande influence sur les efforts de coupe.

1)Angle d'inclinaison (γ)

L'angle de coupe (γ) affecte directement les forces de coupe, la température de coupe et la puissance de coupe.

L'augmentation de l'angle de coupe peut réduire la déformation plastique de la couche de métal à couper, ce qui entraîne une réduction significative des forces de coupe.

Par conséquent, lors du tournage d'arbres minces, il est recommandé d'augmenter l'angle de coupe de l'outil autant que possible, tout en veillant à ce que l'outil ait une résistance suffisante. L'angle de coupe est généralement fixé à γ=13°-17°.

2)Angle d'inclinaison principal (kr)

L'angle d'inclinaison principal (kr) affecte la taille et la proportion des trois forces de coupe. Lorsque l'angle d'inclinaison principal augmente, la force de coupe radiale diminue considérablement, tandis que la force de coupe tangentielle augmente entre 60° et 90°.

La proportion des trois forces de coupe est la plus raisonnable entre 60° et 75°. Lors du tournage d'arbres minces, un angle d'inclinaison principal supérieur à 60° est généralement utilisé.

3)Angle d'inclinaison (λs)

L'angle d'inclinaison (λs) influe sur la direction d'écoulement des copeaux pendant le tournage, sur la force de la pointe de l'outil et sur la proportion des trois forces de coupe.

Lorsque l'angle d'inclinaison augmente, la force de coupe radiale diminue considérablement, mais les forces de coupe axiale et tangentielle augmentent.

La proportion des trois forces de coupe est la plus raisonnable entre -10° et +10°. Lors du tournage d'arbres minces, un angle d'inclinaison positif de 0° à +10° est couramment utilisé pour que les copeaux s'écoulent vers la surface à usiner.

En raison de la faible rigidité des arbres élancés, les déformations importantes causées par les forces et la chaleur pendant le tournage font qu'il est difficile de garantir les exigences de qualité de l'usinage des arbres élancés.

Toutefois, en utilisant des méthodes de serrage appropriées et des méthodes d'usinage avancées, en sélectionnant des angles d'outil et des quantités de coupe raisonnables, ainsi que d'autres mesures, il est possible de garantir les exigences de qualité de l'usinage des arbres minces.