Comment éviter que vos moules ne se fissurent pendant le traitement thermique ? Cet article se penche sur le processus complexe du traitement thermique des moules et décrit les défauts courants tels que les fissures de trempe et la dureté insuffisante. En explorant les mesures préventives, il vous fournit des solutions pratiques pour améliorer la durabilité et les performances des moules. Découvrez les techniques clés pour obtenir des résultats optimaux et maintenir l'intégrité de vos moules à chaque étape critique du traitement thermique.

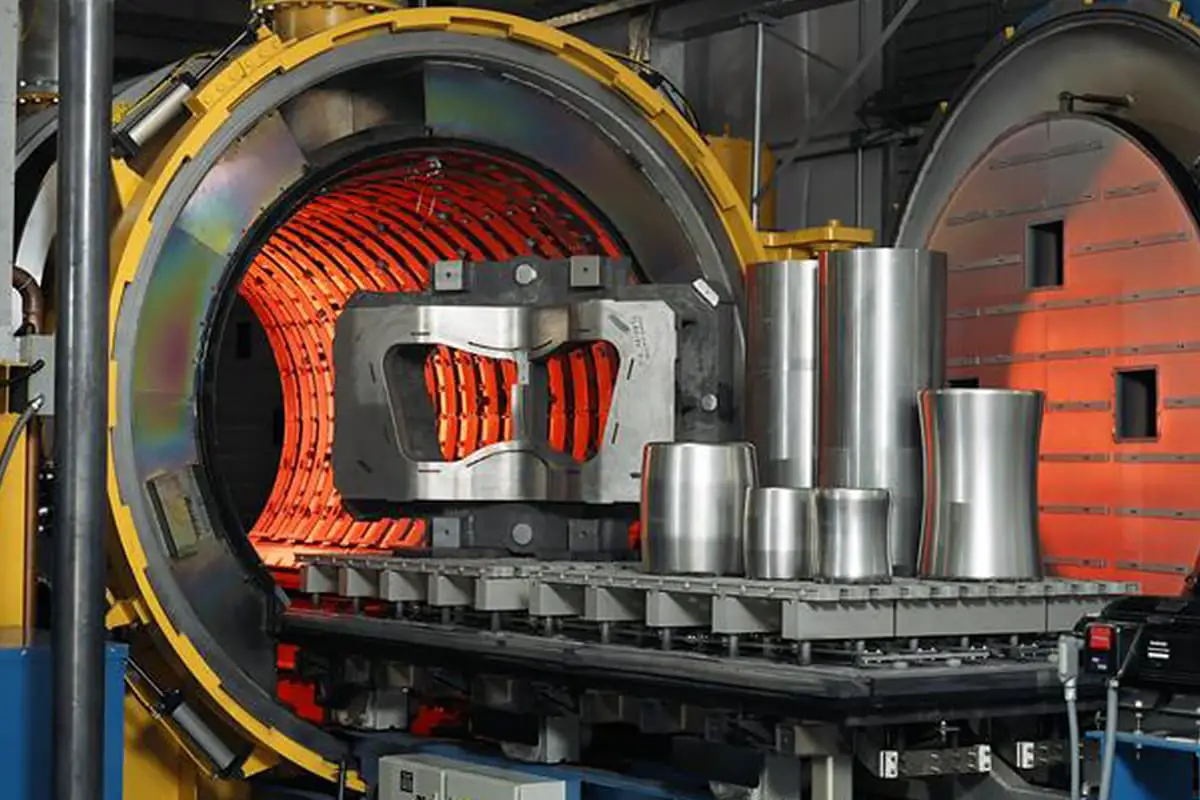

Le moule est soumis à un processus de traitement thermique consistant en un préchauffage, un chauffage terminal et un durcissement superficiel.

Les défauts de traitement thermique font référence à divers problèmes qui surviennent au cours de la phase finale du traitement thermique du moule ou lors de processus et d'utilisations ultérieurs. Ces défauts peuvent inclure des fissures de trempe, une mauvaise stabilité dimensionnelle, une dureté insuffisante, des fissures dues à l'électro-usinage, des fissures de meulage et une défaillance précoce du moule.

Une analyse plus approfondie est fournie ci-dessous.

Les causes des fissures de trempe et les mesures préventives sont les suivantes :

Mesures préventives : Vérifier et améliorer la conception, y compris les angles arrondis, l'emplacement des trous et les transitions entre les sections.

Mesures préventives : Maintenir et vérifier le système de contrôle de la température, ajuster la température du processus et ajouter du fer entre la pièce et la sole du four.

Mesures préventives : Utiliser un chauffage sous atmosphère contrôlée, un chauffage à bain de sel, un four sous vide, un four à caisson avec protection du caisson, ou appliquer un revêtement anti-oxydation, et augmenter la surépaisseur d'usinage de 2 à 3 mm.

Mesures préventives : Comprendre les caractéristiques de refroidissement du milieu de trempe ou le traitement de trempe et sélectionner le liquide de refroidissement approprié.

Mesures préventives : Utiliser le bon procédé de forgeage et mettre en œuvre un système de traitement de préchauffage raisonnable.

Les raisons et les précautions à prendre en cas de dureté insuffisante sont les suivantes :

Mesures préventives : Corriger la température du processus et réviser et vérifier le système de contrôle de la température. Lors de l'installation du four, les pièces doivent être espacées uniformément et ne doivent pas être empilées ou regroupées pour le refroidissement.

Mesures préventives : Corriger la température du processus et réviser et vérifier le système de contrôle de la température.

Mesures préventives : Corriger la température du processus et réviser et vérifier le système de contrôle de la température. Entrer dans le four à une température ne dépassant pas la température de consigne.

Mesures préventives : Entrer rapidement dans le réservoir à partir du four, comprendre les caractéristiques de refroidissement de l'agent de trempe, ajouter ou refroidir l'agent de trempe si nécessaire, renforcer l'agitation de l'agent de refroidissement, et retirer à une température de Ms + 50°C.

Mesures préventives : Utiliser des fours à atmosphère contrôlée et à bain de sel, des fours à vide et des fours à caisson avec protection du caisson ou revêtement anti-oxydation, et augmenter la surépaisseur d'usinage de 2 à 3 mm.

Dans le domaine de la fabrication mécanique, l'apparition d'une déformation lors du traitement thermique est considérée comme absolue, tandis que l'absence de déformation est relative. En d'autres termes, tout dépend de la taille. Ceci est principalement dû à l'effet de relief de la surface causé par le traitement thermique. martensite transformation au cours du traitement thermique.

La prévention de la déformation (changements de dimensions et de forme) pendant le traitement thermique est une tâche difficile dont la résolution nécessite souvent de l'expérience. En effet, divers facteurs, tels que la type d'acierLa forme du moule, la mauvaise répartition des carbures, la méthode de forgeage et le traitement thermique sont autant de facteurs qui peuvent contribuer au problème ou l'aggraver.

En outre, des changements dans l'une ou l'autre des conditions au cours du traitement thermique peuvent avoir un impact considérable sur le degré de déformation de la pièce d'acier.

Pendant longtemps, la résolution du problème de la déformation due au traitement thermique s'est faite principalement par l'expérience et l'heuristique. Cependant, il est essentiel de bien comprendre la relation entre le moule et la déformation. forgeage de l'acierL'analyse des données accumulées et l'établissement d'archives sur les déformations dues au traitement thermique permettent de mieux comprendre la nature de ces déformations. Cette compréhension peut être acquise en analysant les données accumulées et en établissant des archives sur la déformation due au traitement thermique.

La décarburation est un phénomène et une réaction dans lesquels le carbone de la couche superficielle de l'acier est complètement ou partiellement perdu sous l'effet de l'atmosphère environnante pendant le chauffage ou l'isolation.

Les décarburation de l'acier peut entraîner une dureté insuffisante, des fissures dues à la trempe, des déformations dues au traitement thermique et des défauts dus au traitement thermique chimique. En outre, cela peut avoir un impact significatif sur la qualité des pièces. résistance à la fatigueLa résistance à la corrosion, la résistance à l'usure et la performance des moules sont autant d'éléments qui permettent d'améliorer la qualité des produits.

Dans la fabrication des moules, l'usinage par décharge électrique (EDM) devient une méthode de traitement de plus en plus courante. Toutefois, son utilisation généralisée s'est accompagnée d'une augmentation des défauts causés par l'électroérosion.

L'électroérosion est une méthode d'usinage qui consiste à faire fondre la surface d'un moule à l'aide de la température élevée générée par une décharge électrique. Ce processus forme une couche blanche de détérioration EDM sur la surface d'usinage et génère une contrainte de traction d'environ 800 MPa. Par conséquent, des déformations ou des fissures peuvent se produire pendant le traitement électrique du moule.

Par conséquent, lors de l'utilisation de moules à électroérosion, il est essentiel de comprendre l'impact de l'électroérosion sur l'acier du moule et de prendre des mesures préventives pour éviter les défauts :

La ténacité insuffisante peut être attribuée à une température de trempe trop élevée et à un temps de maintien prolongé, entraînant un grossissement du grain, ou à l'incapacité d'éviter le revenu dans la zone fragile.

La présence d'une grande quantité de austénite dans la pièce peut entraîner des contraintes structurelles et la fissuration de la pièce lorsque la transformation de revenu se produit pendant la chaleur de meulage. Pour éviter cela, deux mesures préventives peuvent être prises : effectuer un traitement cryogénique après la trempe ou répéter le processus de revenu (généralement 2 à 3 fois pour les aciers à outils faiblement alliés dans le travail à froid) afin de minimiser la quantité d'oxygène dans la pièce. austénite retenue.

La conception du moule dépend essentiellement de l'usage auquel il est destiné et sa structure n'est pas toujours totalement rationnelle et symétrique.

Les concepteurs doivent donc adopter des mesures efficaces au cours du processus de conception du moule. Sans compromettre les performances du moule, ils doivent prêter attention à la fabricabilité, à la rationalité structurelle et à la symétrie géométrique.

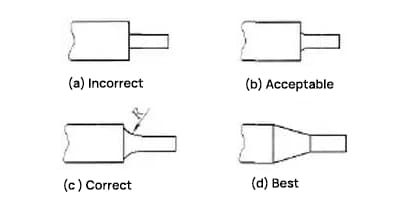

(1) Éviter les angles vifs et les sections présentant de grandes différences d'épaisseur.

Les sections présentant des différences d'épaisseur importantes, des bords minces et des angles vifs doivent être évitées.

Il convient d'utiliser des transitions douces aux jonctions des sections épaisses et minces du moule. Cela permet de réduire efficacement les différences de température dans la section transversale du moule et de minimiser les contraintes thermiques.

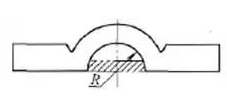

Elle peut également réduire la disparité temporelle des transformations structurelles à travers la section, réduisant ainsi les contraintes structurelles. La figure 1 illustre l'utilisation des congés et des cônes de transition dans la conception des moules.

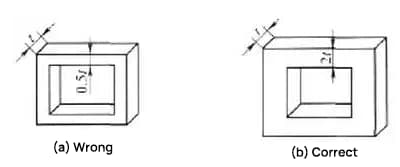

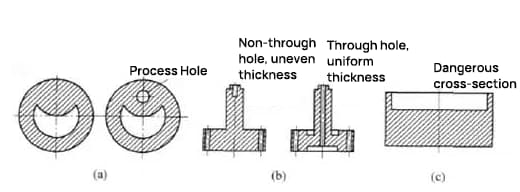

(2) Incorporation d'orifices de traitement supplémentaires

Pour les moules pour lesquels il est vraiment difficile de garantir des sections transversales uniformes et symétriques, il convient, sans compromettre leur fonctionnalité, de convertir les trous borgnes en trous débouchants ou d'intégrer de manière appropriée des trous de traitement supplémentaires.

La figure 3a illustre un type de matrice à cavité étroite qui, lors de la trempe, subit une déformation représentée par les lignes pointillées. Si deux trous de traitement sont ajoutés pendant la phase de conception (comme le montre la figure 3b), cela réduit la différence de température à travers la section pendant la trempe, diminuant ainsi la contrainte thermique et améliorant de manière significative la situation de déformation.

La figure 4 montre également un exemple d'ajout de trous de traitement ou de remplacement de trous borgnes par des trous débouchants, ce qui peut réduire la susceptibilité accrue à la fissuration causée par une épaisseur inégale.

(3) Utiliser autant que possible des structures fermées et symétriques.

Lorsque la forme du moule est ouverte ou asymétrique, la répartition des contraintes après la trempe est inégale, ce qui entraîne facilement une déformation. Par conséquent, pour les moules à rainures généralement déformables, il est conseillé de laisser les nervures avant la trempe et de les couper après la trempe.

Comme le montre la figure 5, la pièce rainurée s'est déformée à l'origine au point R après la trempe. L'ajout de nervures (la partie ombrée de la figure 5) permet d'éviter efficacement la déformation due à la trempe.

(4) Mise en œuvre d'une structure composite

Pour les moules concaves de grande taille et de forme complexe, dont la taille dépasse 400 mm, ainsi que pour les moules convexes minces et allongés, il est idéal d'utiliser une structure composite.

Cette approche simplifie la complexité, réduit la taille et transforme les surfaces intérieures du moule en surfaces extérieures. Cela facilite non seulement le traitement thermique, mais minimise aussi efficacement les déformations et les fissures.

Lors de la conception d'une structure composite, la décomposition doit généralement suivre ces principes, à condition qu'ils n'affectent pas la précision de l'ajustement :

(1) Ajuster l'épaisseur pour assurer une section transversale uniforme après la décomposition, en particulier pour les moules dont les sections transversales initiales sont très différentes.

(2) Décomposer les zones sujettes à la concentration de contraintes afin de répartir les contraintes et d'éviter les fissures.

(3) Incorporer des trous d'usinage alignés pour maintenir la symétrie structurelle.

(4) Faciliter le traitement thermique et l'assemblage.

(5) Il faut avant tout garantir la facilité d'utilisation.

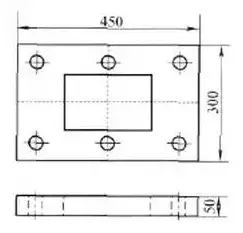

La figure 6 illustre une grande filière concave. Le choix d'une structure monolithique rend le traitement thermique difficile et se traduit par une contraction irrégulière dans la cavité de la filière après la trempe.

Cela peut même conduire à des bords de lame inégaux et à des déformations planes, qui sont difficiles à corriger lors d'un traitement ultérieur. C'est pourquoi il est possible d'utiliser une structure modulaire. Comme l'indiquent les lignes en pointillé de la figure 6, la structure est divisée en quatre parties.

Après le traitement thermique, ces pièces sont réassemblées, rectifiées et ajustées. Cela permet non seulement de simplifier le processus de traitement thermique, mais aussi de résoudre le problème de la déformation.

La déformation et la fissuration dues au traitement thermique sont étroitement liées à l'acier utilisé et à sa qualité. Par conséquent, le matériau doit être sélectionné en fonction des exigences de performance de la filière.

Des facteurs tels que la précision, la structure et la taille de l'outil, ainsi que la nature, la quantité et les méthodes de traitement de la pièce à usiner doivent être pris en compte.

En général, si la matrice ne présente pas d'exigences en matière de déformation et de précision, l'acier à outils au carbone peut être utilisé pour réduire les coûts. Pour les composants sujets à la déformation et à la fissuration, il est possible de choisir un acier à outils allié à haute résistance avec des vitesses critiques de refroidissement de la trempe plus lentes.

La figure 7 montre une matrice pour un composant électronique. À l'origine, l'acier T10A était utilisé, et le processus de trempe à l'eau et de refroidissement à l'huile entraînait une déformation importante et une susceptibilité à la fissuration.

En outre, la trempe en bain alcalin rendait difficile le durcissement de la cavité de la matrice. Désormais, on utilise de l'acier 9Mn2V ou de l'acier CrWMn, qui répond aux exigences en matière de dureté de trempe et de déformation.

Il est évident que lorsque les moules en acier au carbone ne satisfont pas aux exigences de déformation, leur remplacement par des moules en acier au carbone peut s'avérer très utile. acier allié tels que le 9Mn2V ou le CrWMn peuvent résoudre les problèmes de déformation et de fissuration.

Malgré le coût légèrement plus élevé des matériaux, il reste rentable dans l'ensemble.

Parallèlement au choix du bon matériau, il est essentiel d'améliorer l'inspection et la gestion des matières premières afin d'éviter les fissures de traitement thermique des moules dues à des défauts des matières premières.

La formulation rationnelle des conditions techniques, y compris les exigences en matière de dureté, est essentielle pour prévenir les déformations et les fissures dues à la trempe.

En cas de durcissement localisé ou de durcissement de la surface peut répondre aux exigences d'utilisation, essayez d'éviter de tremper la pièce entière.

Pour les moules entièrement trempés, où les exigences localisées peuvent être assouplies, l'uniformité ne doit pas être strictement recherchée.

Pour les moules à coût élevé ou à structure complexe, lorsque le traitement thermique ne peut répondre aux exigences techniques, les conditions doivent être modifiées, en relâchant de manière appropriée les exigences qui ont peu d'impact sur la durée de vie, afin d'éviter la mise au rebut due à de multiples reprises.

Le type d'acier choisi ne doit pas avoir sa dureté maximale réalisable fixée comme condition technique de la conception.

En effet, la dureté maximale est souvent mesurée à partir d'échantillons de taille limitée, qui peuvent être très différents de la dureté pouvant être atteinte avec des moules plus grands et de taille réelle.

Étant donné que l'obtention d'une dureté maximale nécessite souvent d'augmenter la vitesse de refroidissement de la trempe, ce qui entraîne une tendance accrue à la déformation et à la fissuration de la trempe, l'utilisation d'une dureté plus élevée comme condition technique peut poser certains problèmes, même pour les moules de petite taille, pendant le traitement thermique.

En résumé, le concepteur doit formuler des conditions techniques réalisables en fonction des performances d'utilisation et du type d'acier choisi.

En outre, lors de la définition des exigences de dureté pour le type d'acier sélectionné, il convient d'éviter la plage de dureté qui peut entraîner une fragilité du revenu.

La gestion correcte de la relation entre le traitement mécanique et le traitement thermique, et l'agencement rationnel de l'ensemble des éléments de la chaîne de production, permettent d'obtenir des résultats satisfaisants. processus technologiqueLe traitement thermique des moules, qui permet une coordination étroite entre le travail à froid et le travail à chaud, est une mesure efficace pour réduire les déformations dues au traitement thermique des moules.

Dans certains cas, la déformation d'un moule ne peut pas être résolue uniquement du point de vue du traitement thermique. Cependant, en changeant d'état d'esprit et en prenant en compte l'ensemble du processus technologique, on obtient souvent des résultats inattendus.

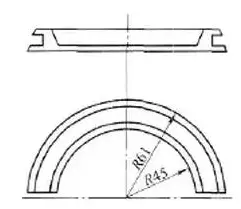

La figure 8 montre un moule demi-rond qui, en raison de sa forme asymétrique, subit une importante déformation par torsion pendant la trempe.

Si elle est usinée en anneau complet avant la trempe, puis coupée en deux pièces avec une meule à lame de scie après le traitement thermique, non seulement les coûts peuvent être réduits, mais la déformation peut également être minimisée.

Des distorsions sont inévitables au cours du traitement.

Si l'on comprend ses caractéristiques et que l'on peut raisonnablement prévoir des traitements adéquats, on peut non seulement simplifier l'opération de traitement thermique, mais aussi réduire les traitements mécaniques ultérieurs, en particulier les travaux de meulage.

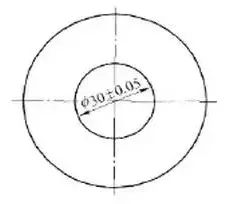

La figure 9 montre un moule de formage de 45# acier. Après le traitement thermique, le trou intérieur a tendance à se dilater, de sorte qu'une tolérance négative doit être réservée à l'avance pendant le traitement mécanique afin de répondre aux exigences de conception après le traitement thermique.

Pour les moules dont l'ampleur et la direction de la déformation ne peuvent être anticipées, une trempe d'essai peut être effectuée avant que la cavité du moule n'ait été usinée aux dimensions prévues.

En fonction de ses caractéristiques de déformation, le traitement mécanique correspondant peut être réservé.

Pour les moules de précision, les contraintes générées par les processus de coupe ou de meulage peuvent entraîner des déformations et des fissures.

Par conséquent, l'intégration d'un soulagement du stress recuit ou un traitement de vieillissement dans le flux de traitement peut réduire considérablement la déformation et prévenir la fissuration.

Par exemple, pour les moules à arbre élancé et à forme complexe, l'exécution d'un recuit de détente après l'usinage grossier pour éliminer les contraintes dues à la coupe est très efficace pour réduire la déformation due à la trempe.

De même, pour certains moules nécessitant un meulage de précision, un traitement de vieillissement peut être programmé après le traitement thermique et le meulage grossier afin d'éliminer les contraintes liées au meulage, de stabiliser les dimensions et de prévenir les déformations et les fissures.

Les structures en bandes et la ségrégation de la composition de l'acier entraînent souvent une déformation inégale des moules. L'état de l'organisation de la matrice avant la trempe peut également affecter la différence de volume du moule avant et après la trempe.

Dans certaines conditions, la qualité de la structure d'origine de l'acier devient un facteur majeur affectant la déformation due au traitement thermique.

Afin de minimiser la déformation due à la trempe, il convient non seulement de prendre des mesures efficaces pendant le processus de trempe, mais aussi de contrôler correctement la structure à l'intérieur de l'acier avant la trempe.

L'expérience prouve qu'un forgeage rationnel est essentiel pour minimiser les déformations dues au traitement thermique et pour garantir une plus longue durée de vie au moule. Ceci est particulièrement important pour les aciers alliés (tels que les aciers CrWMn, Cr12 et Cr12MoV).

Pour que ces types d'aciers atteignent une faible déformation, il faut qu'ils soient suffisamment forgés, ce qui permet de minimiser le degré de ségrégation du carbure à l'intérieur de l'acier.

C'est pourquoi le processus de forgeage doit être correctement contrôlé dans les cinq domaines suivants :

(1) Méthode de forgeage : Le processus de mise en forme nécessite plusieurs étapes de forgeage, généralement pas moins de trois pour les aciers fortement alliés, afin de garantir que les carbures sont fracturés et répartis uniformément.

(2) Rapport de forgeage : Un certain rapport de forgeage est nécessaire. Par exemple, le rapport de forgeage total pour les aciers fortement alliés est généralement compris entre 8 et 10.

(3) Vitesse de chauffage : chauffer progressivement jusqu'à environ 800°C, puis augmenter lentement la température jusqu'à 1100-1150°C. Pendant le processus de chauffage, la pièce doit être retournée régulièrement pour assurer un chauffage uniforme et une pénétration complète.

(4) Contrôle de la température finale de forgeage : Si la température finale de forgeage est trop élevée, la taille des grains a tendance à augmenter, ce qui se traduit par de moins bonnes performances. D'autre part, si la température finale de forgeage est trop basse, le matériau devient moins ductile, a tendance à présenter des structures en forme de bande et peut facilement se fracturer.

La déformation et la fissuration des moules ne sont pas seulement liées à la contrainte générée pendant le processus de trempe, mais aussi à la structure d'origine et à la contrainte interne résiduelle avant la trempe. Il est donc essentiel de mettre en œuvre le traitement de préchauffage nécessaire pour les ébauches de moules.

En règle générale, les petits moules en acier T7 et T8 ont tendance à augmenter de volume pendant la trempe. S'ils sont trempés au préalable, il est possible d'obtenir une structure de sorbite trempée plus importante que le volume d'origine, ce qui réduit la déformation pendant la trempe.

D'autre part, les moules de grande taille fabriqués avec des aciers à haute teneur en carbone comme les aciers T10 et T12 ont tendance à se contracter en volume lorsqu'ils sont trempés. Dans ce cas, il convient d'adopter le recuit de sphéroïdisation, qui peut donner de meilleurs résultats que le revenu.

Pour les aciers à outils faiblement alliés, l'organisation d'un processus de trempe après l'usinage mécanique permet de répartir uniformément les carbures d'alliage, d'améliorer considérablement la structure et d'atténuer les effets négatifs du forgeage et des structures d'origine.

Le processus de trempe entraîne une répartition uniforme des carbures et une structure de sorbite à grain fin, ce qui augmente le volume comparatif de la structure d'origine.

Cela permet non seulement d'améliorer les propriétés mécaniques de l'acier, mais aussi de minimiser la déformation. Pour les moules en aciers à outils fortement alliés (tels que les aciers à haute teneur en chrome), différents degrés de contraction peuvent se produire pendant la trempe après le revenu.

Par conséquent, le remplacement du revenu à haute température par un recuit pendant le processus de revenu peut donner de meilleurs résultats après la trempe.

Les aciers de construction alliés peuvent atteindre une dureté plus élevée grâce à un traitement de prétrempe, qui minimise également les changements de volume pendant la trempe, réduisant ainsi les déformations et les fissures potentielles.

L'utilisation du recuit à basse température pour atténuer les contraintes de déformation à froid dans les moules est plus simple que le revenu, avec un cycle plus court, moins d'oxydation et la possibilité d'appliquer le même procédé à différents matériaux.

Afin d'éliminer les carbures en réseau causés par un mauvais forgeage et d'augmenter la profondeur de la couche durcie, un traitement de normalisation peut être appliqué.

En résumé, tous les types de traitement de préchauffage doivent être effectués en fonction des schémas d'expansion et de contraction du moule, en ajustant la structure initiale et en éliminant les contraintes d'usinage afin de réduire les déformations et les fissures.

Pour minimiser et prévenir la distorsion de trempe de la pièce, il faut non seulement une conception rationnelle de la pièce, une sélection des matériaux, la formulation des exigences techniques du traitement thermique, un traitement thermique correct (moulage, forgeage, soudage) et un traitement de préchauffage des ébauches de la pièce, mais il est également essentiel de prêter attention aux questions suivantes lors du traitement thermique :

(1) Sélection rationnelle de la température de chauffage

Pour assurer le durcissement, la température de trempe doit généralement être aussi basse que possible. Toutefois, pour certains moules en acier allié à haute teneur en carbone (comme l'acier CrWMn, Cr12Mo), la distorsion de trempe peut être contrôlée en augmentant de manière appropriée la température de trempe pour abaisser la température de trempe. Mme pointaugmentant ainsi la quantité d'austénite résiduelle.

En outre, pour les moules plus épais en acier à haute teneur en carbone, la température de trempe peut également être légèrement augmentée pour éviter l'apparition de fissures de trempe.

Pour les moules qui ont tendance à se déformer et à se fissurer, un recuit de détente doit être effectué avant la trempe.

(2) Processus de chauffage rationnel

Le chauffage doit être aussi uniforme que possible afin de minimiser les contraintes thermiques pendant le chauffage.

Pour les moules en acier fortement allié de grande section, de forme complexe et présentant des exigences élevées en matière de distorsion, il convient généralement d'appliquer un préchauffage ou des vitesses de chauffage restreintes.

(3) Sélection correcte de la méthode et du moyen de refroidissement

Les méthodes de trempe par pré-refroidissement, de trempe par étapes et de refroidissement par étapes doivent être choisies autant que possible.

Le pré-refroidissement par trempe a un bon effet sur la réduction de la distorsion dans les moules longs, fins ou minces et, dans une certaine mesure, il peut réduire la distorsion dans les moules présentant d'importantes variations d'épaisseur.

Pour formes complexes ou des moules présentant des différences de section importantes, il est préférable de procéder à une trempe par étapes. Par exemple, l'utilisation d'une trempe par étapes à 580-620°C pour l'acier rapide permet essentiellement d'éviter les déformations et les fissures dues à la trempe.

(4) Maîtrise correcte des méthodes d'opération de trempe

Le choix correct de la manière dont la pièce est immergée dans le milieu doit garantir le refroidissement le plus uniforme du moule et l'entrée dans le milieu de refroidissement le long du chemin de moindre résistance, le côté de refroidissement le plus lent étant orienté dans le sens du mouvement du liquide.

Lorsque le moule se refroidit en dessous du point Ms, le mouvement doit s'arrêter. Par exemple, les moules d'épaisseur inégale doivent être immergés d'abord avec la partie la plus épaisse ; les pièces présentant des changements de section importants peuvent réduire la déformation due au traitement thermique en augmentant les trous de traitement, en réservant des nervures de renforcement, en bouchant les trous avec de l'amiante, etc.

Pour les pièces présentant des surfaces concaves ou des trous traversants, la face concave et les trous doivent être immergés vers le haut afin d'expulser les bulles à l'intérieur des trous traversants.

Le traitement thermique est un processus de fabrication indispensable dans la production de moules. Il a un impact significatif sur la qualité et le coût du moule et constitue une mesure cruciale pour améliorer sa durée de vie. La déformation et la fissuration sont deux défis majeurs lors du traitement thermique des moules.

Les causes de ces problèmes sont complexes, mais en comprenant leurs schémas, en menant des analyses et des recherches approfondies et en traitant les problèmes avec précision, il est possible de réduire la déformation des moules et de contrôler la fissuration de manière efficace.