Pourquoi les moules se déforment-ils pendant le traitement thermique, entraînant des défauts coûteux ? Cet article examine les causes profondes, telles que la sélection des matériaux, la conception des moules et les processus de fabrication, et présente des mesures préventives. En comprenant l'influence des taux de chauffage, des méthodes de refroidissement et des contraintes résiduelles, les ingénieurs peuvent atténuer les déformations et améliorer la qualité des moules. Découvrez comment le choix des bons matériaux et l'optimisation des processus de traitement thermique peuvent vous faire gagner du temps et des ressources, tout en garantissant la conformité de vos moules aux normes de précision.

Une usine de machines a choisi l'acier T10A pour fabriquer des matrices complexes présentant de grandes différences de taille de section et une déformation minimale après la trempe, avec une exigence de dureté de 56-60 HRC.

Cependant, après traitement thermique, la dureté de la matrice répondait aux exigences techniques, mais la déformation était trop importante et la matrice a dû être mise au rebut.

Pour fabriquer des matrices précises et complexes avec une déformation limitée, il est recommandé de choisir autant que possible un acier à micro-déformation tel que l'acier trempé à l'air.

En règle générale, l'acier Cr12MoV est considéré comme un acier à micro-déformation, dont la déformation doit être limitée.

L'analyse métallographique de la matrice ayant subi une déformation excessive a révélé une grande quantité de carbures eutectiques dans le matériau de base. acier matricéqui étaient présents en bandes et en blocs.

(1) Causes de l'ellipse de filière (déformation)

La présence de carbures non uniformes distribués dans une direction spécifique dans l'acier de la filière est la cause de la déformation sévère. Le coefficient d'expansion des carbures est environ 30% plus petit que celui de la structure matricielle de l'acier.

Pendant le chauffage, les carbures empêchent l'expansion du trou intérieur de la filière et pendant le refroidissement, ils empêchent le rétrécissement du trou intérieur de la filière, ce qui entraîne une déformation inégale du trou intérieur de la filière et fait que le trou rond de la filière devient elliptique.

(2) Mesures préventives

① Dans la fabrication de moules complexes et de précision, nous devons nous efforcer de choisir un acier de moulage présentant une ségrégation minimale du carbure, même si ce n'est pas l'option la moins chère. Nous devons éviter l'acier produit par de petites aciéries dont la qualité des matériaux est médiocre.

② L'acier à filière présentant une ségrégation importante des carbures doit être forgé correctement pour briser les blocs de cristaux de carbure et réduire la distribution inégale des carbures. Cela permettra également d'éliminer toute anisotropie dans les propriétés de l'acier.

③ L'acier matricé doit être trempé et revenu pour obtenir une structure de sorbite avec une distribution uniforme des carbures qui est fine et dispersée. Cela minimisera la déformation de la matrice complexe de précision après le traitement thermique.

④ Pour les moules de grande taille ou ceux qui ne peuvent pas être forgés, un traitement d'affinage double peut être utilisé pour affiner et répartir uniformément les carbures. Ce traitement permet également d'arrondir les bords et les angles, ce qui réduit la déformation due au traitement thermique dans le moule.

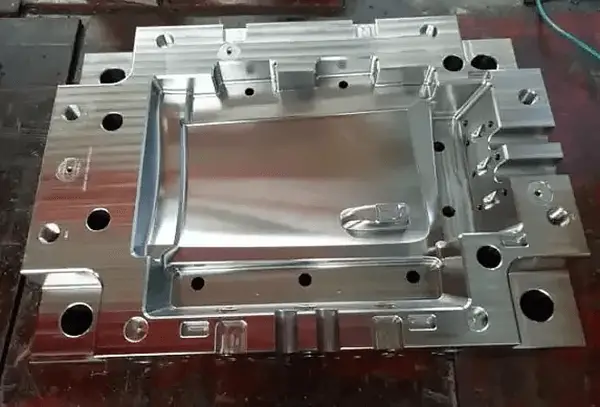

La conception d'un moule repose principalement sur l'usage auquel il est destiné et, par conséquent, sa structure n'est pas toujours totalement rationnelle ou symétrique. Pour y remédier, les concepteurs doivent prendre des mesures efficaces pour garantir la fabricabilité, la rationalité de la structure et la symétrie de la forme géométrique du moule tout en préservant ses performances. Cela nécessite une attention particulière au cours du processus de conception.

(1) Essayez d'éviter les angles vifs et les sections d'épaisseur différente.

Les concepteurs doivent éviter les sections, les bords minces et les angles aigus présentant de grandes différences d'épaisseur dans la conception des moules. Au lieu de cela, des transitions douces doivent être mises en œuvre à la jonction de l'épaisseur de la matrice. Cela permettra de réduire efficacement les différences de température et les contraintes thermiques dans la section du moule. En outre, la différence de temps entre la transformation de la microstructure et la contrainte de la microstructure peut être réduite en utilisant des filets et des cônes de transition.

(2) Augmenter le trou du processus de manière appropriée

Pour les moules qui ne peuvent garantir une section transversale uniforme et symétrique, il peut être nécessaire de modifier la conception en remplaçant les trous non débouchants par des trous débouchants ou en ajoutant des trous de traitement supplémentaires, à condition que cela n'ait pas d'incidence sur les performances du moule.

Les moules à cavités étroites peuvent se déformer après la trempe. En ajoutant deux trous de traitement pendant la phase de conception, la différence de température à travers la section transversale pendant la trempe peut être réduite, ce qui entraîne une diminution de la contrainte thermique et une amélioration des déformations.

L'augmentation du nombre de trous de traitement ou la conversion de trous non uniformes en trous débouchants peut également réduire le risque de fissuration dû à une épaisseur inégale.

(3) Il convient d'adopter, dans la mesure du possible, une structure étroite et symétrique.

Lorsque la forme de la matrice est ouverte ou asymétrique, la distribution des contraintes est inégale après la trempe, ce qui la rend susceptible de se déformer. Pour atténuer ce problème, il est courant de conserver les nervures sur les matrices à rainures déformables avant la trempe et de les couper après le processus. Cela permet d'éviter les déformations à R pendant la trempe et d'améliorer la stabilité générale de la pièce.

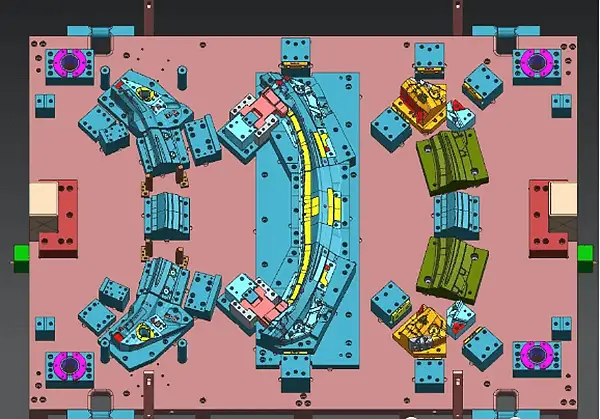

(4) Adoption d'une structure combinée

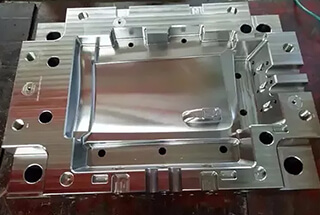

Pour les grandes filières avec formes complexes et des dimensions supérieures à 400 mm, ainsi que des poinçons de faible épaisseur et de grande longueur, il est conseillé d'adopter une structure combinée afin de simplifier la complexité et de réduire la taille de la pièce de grande à petite taille.

La réorientation de la surface intérieure de la matrice par rapport à la surface extérieure peut faciliter le traitement à chaud et à froid et réduire les déformations et les fissures.

Lors de la conception d'une structure combinée, les principes suivants doivent être pris en compte pour garantir une décomposition correcte sans affecter la précision de l'ajustement :

(1) Ajuster l'épaisseur pour obtenir une section transversale uniforme après la décomposition.

(2) Se décomposer dans les zones de concentration des contraintes afin de disperser ces dernières et d'empêcher la formation de fissures.

(3) Faire correspondre la structure avec les trous de traitement pour la rendre symétrique.

(4) Assurer la commodité du traitement et de l'assemblage à froid et à chaud.

(5) Le plus important est de veiller à ce que la structure soit utilisable.

L'adoption d'une structure intégrale pour les grandes matrices peut rendre le traitement thermique difficile, ce qui entraîne une contraction irrégulière de la cavité après la trempe. Il peut en résulter des bords concaves-convexes, des distorsions planes et des difficultés à rectifier ces problèmes lors des traitements ultérieurs.

Pour relever ces défis, l'utilisation d'une structure combinée est une solution appropriée. Après le traitement thermique, la structure peut être assemblée, rectifiée et appariée à nouveau. Cela permet non seulement de simplifier le processus de traitement thermique, mais aussi de résoudre efficacement les problèmes de déformation.

Dans les usines, il est courant de constater que les moules de forme complexe et de haute précision subissent des déformations importantes après le traitement thermique. En y regardant de plus près, on découvre souvent que la cause de cette déformation est l'absence de traitement de préchauffage pendant l'usinage et le processus de traitement thermique final.

1. Causes de déformation

La superposition des contrainte résiduelle dans le processus d'usinage et la contrainte après la trempe augmente la déformation de la matrice après le traitement thermique.

2. Mesures préventives

Pour réduire les contraintes résiduelles et la déformation de la matrice après la trempe, les mesures suivantes peuvent être prises :

(1) Réduire le stress recuit une fois, à une température de (630-680)°C pendant (3-4) heures avec refroidissement du four à 500°C ou 400°C pendant (2-3) heures, entre l'usinage d'ébauche et l'usinage de semi-finition.

(2) Abaisser la température de trempe pour réduire les contraintes résiduelles après la trempe.

(3) Tremper la matrice dans de l'huile à 170°C et laisser refroidir à l'air (trempe par étapes).

(4) Réduire les contraintes résiduelles par une trempe isotherme.

En suivant ces étapes, le stress résiduel et la déformation de la matrice après la trempe peuvent être minimisés.

L'idée communément admise selon laquelle la déformation d'une matrice après un traitement thermique est causée par le refroidissement est erronée.

En réalité, la technologie de traitement appropriée du moule, en particulier des moules complexes, a un impact plus important sur sa déformation.

Une comparaison des processus de chauffage de certains moules montre que des vitesses de chauffage plus élevées entraînent souvent une plus grande déformation.

(1) La cause de la déformation tout métal se dilate lorsqu'il est chauffé

Lorsque l'acier est chauffé, la température non uniforme de chaque pièce dans le même moule (c'est-à-dire un chauffage inégal) entraîne une dilatation non uniforme, ce qui se traduit par les phénomènes suivants stress interne causée par un chauffage inégal.

Au-dessous du point de transformation de l'acier, la contrainte thermique est principalement due à un chauffage inégal.

Lorsque la température dépasse la température de transformation, un chauffage inégal entraîne une transformation microstructurelle inégale, ce qui génère des contraintes structurelles.

Par conséquent, des vitesses de chauffage plus rapides augmentent la différence de température entre la surface et le cœur de la matrice, ce qui entraîne des niveaux de contrainte plus élevés et une plus grande déformation de la matrice après le traitement thermique.

(2) Mesures préventives

Le moule complexe doit être chauffé progressivement en dessous de la température de transition de phase.

En général, la déformation du moule pendant le traitement thermique sous vide est nettement moins importante que dans un four à bain de sel.

Pour les faibles acier allié Pour les matrices en alliage léger, un cycle de préchauffage à une température comprise entre 550 et 620 °C est suffisant. Pour les matrices en alliage élevé, un cycle de préchauffage en deux étapes à des températures de 550-620°C et 800-850°C est recommandé.

Certains fabricants pensent que l'augmentation de la température de trempe est cruciale pour garantir la dureté élevée de la matrice. Cependant, l'expérience de la production réelle montre que cette méthode n'est pas appropriée.

Pour les matrices complexes, la température de chauffage normale est utilisée à la fois pour le chauffage et la trempe. La déformation due au traitement thermique qui se produit après le chauffage à la température maximale autorisée est beaucoup plus importante que celle qui se produit à la température minimale autorisée.

(1) Causes de déformation

Comme chacun sait, l'augmentation de la température de trempe entraîne une augmentation de la taille des grains de l'acier. En effet, une taille de grain plus importante augmente la trempabilité, ce qui se traduit par une contrainte plus importante pendant la trempe et le refroidissement.

En outre, étant donné que la plupart des matrices complexes sont fabriquées en acier moyennement ou fortement allié, une température de trempe élevée entraînera une augmentation des résidus dans l'acier. austénite dans la structure en raison d'un point Ms bas. Cela entraînera une augmentation de la déformation de la filière après le traitement thermique.

(2) Mesures préventives

Afin de répondre aux exigences techniques du moule, il est important de sélectionner une température de chauffage appropriée. Pour minimiser les contraintes pendant le refroidissement et réduire les déformations dues au traitement thermique dans les moules complexes, il est conseillé de choisir la température de trempe la plus basse possible.

Le degré de déformation et de fissuration au cours du traitement thermique est étroitement lié à l'intensité de la chaleur. type d'acier et de sa qualité. La sélection doit être faite en fonction des exigences de performance du moule, en tenant compte de la précision, de la structure et de la taille de la matrice, ainsi que de la nature, de la quantité et de la méthode de traitement du matériau à transformer.

Pour les pièces ne présentant pas d'exigences en matière de déformation et de précision, l'acier à outils au carbone peut être utilisé pour réduire les coûts. Pour les pièces sujettes à la déformation et à la fissuration, l'acier à outils allié, plus résistant et plus lent, peut être utilisé pour réduire les coûts. vitesse de refroidissement critique pendant la trempe.

Si la déformation d'une matrice en acier au carbone ne répond pas aux exigences, il convient d'utiliser de l'acier 9Mn2V ou de l'acier CrWMn, même si le coût du matériau peut être plus élevé. Les problèmes de déformation et de fissuration seront ainsi résolus, ce qui se traduira par une solution rentable à long terme.

Il est également important de renforcer l'inspection et la gestion des matières premières afin d'éviter les fissures lors du traitement thermique dues à des défauts dans les matières premières.

La formulation de spécifications techniques raisonnables (y compris les exigences de dureté) est une étape cruciale dans la prévention de la déformation et de la fissuration pendant la trempe. La trempe locale ou durcissement de la surface peut répondre aux exigences d'utilisation, et la trempe globale doit être évitée dans la mesure du possible.

Pour les matrices de trempe entières, les exigences locales peuvent être assouplies et il n'est pas nécessaire d'imposer l'uniformité. Pour les moules à coût élevé ou à structure complexe, s'il est difficile de respecter les exigences techniques pendant le traitement thermique, il est recommandé d'ajuster les spécifications techniques et d'assouplir les exigences qui ont peu d'impact sur la durée de vie, afin d'éviter les mises au rebut dues à des réparations répétées.

La dureté la plus élevée possible ne doit pas être considérée comme la seule spécification technique dans la conception de l'acier sélectionné. En effet, la dureté la plus élevée est souvent mesurée sur un petit échantillon de taille limitée, qui peut être très différent de la dureté qui peut être obtenue sur un moule plus grand de taille réelle.

La recherche de la dureté la plus élevée exige souvent une augmentation de la vitesse de refroidissement pendant la trempe, ce qui peut entraîner une augmentation de la déformation et de la fissuration. Par conséquent, la spécification d'une dureté plus élevée comme condition technique peut poser des problèmes de traitement thermique, même pour les petits moules.

En conclusion, le concepteur doit établir des spécifications techniques raisonnables et réalisables en fonction de l'utilisation prévue et des nuances d'acier sélectionnées. En outre, la plage de dureté associée à la fragilité du revenu doit être évitée lors de la détermination des exigences de dureté pour les nuances d'acier sélectionnées.

1. Causes de déformation

Les aciers alliés, tels que l'acier Cr12MoV, contiennent souvent une quantité importante de austénite retenue après la trempe. Les différentes structures de l'acier ont des volumes spécifiques variables, l'austénite ayant le plus petit volume spécifique, ce qui est la principale cause de la réduction du volume des matrices en acier fortement allié après la trempe et le revenu à basse température.

Le volume spécifique des différentes structures en acier diminue dans l'ordre suivant : martensiteLa sorbite, la perlite et l'austénite tempérées.

2. Mesures préventives

(1) Réduire correctement la température de trempe

Comme nous l'avons déjà mentionné, des températures de trempe plus élevées se traduisent par une plus grande austénite retenue masse. Par conséquent, le choix de la température de trempe appropriée est crucial pour réduire le retrait du moule. Pour répondre aux exigences techniques du moule, il convient de prendre en compte les performances globales du moule et de réduire la température de trempe de manière appropriée.

(2) Augmenter la température de traitement

Les données montrent que la teneur en austénite conservée de l'acier Cr12MoV revenu à 500°C est inférieure de moitié à celle de l'acier revenu à 200°C. Par conséquent, la température de revenu doit être augmentée, tout en respectant les exigences techniques de la filière. Dans la pratique, la déformation d'une matrice en acier Cr12MoV revenue à 500°C est minime, avec seulement une légère diminution de la dureté (2-3HRC).

(3) Utiliser le traitement cryogénique

Le traitement cryogénique après la trempe est une méthode efficace pour réduire la masse d'austénite résiduelle et minimiser la déformation et les changements de taille au cours d'une utilisation stable. Par conséquent, le traitement cryogénique devrait être utilisé pour les matrices complexes et de précision.

La déformation qui se produit pendant le traitement thermique des matrices est souvent visible après la trempe et le refroidissement. Bien que plusieurs facteurs y contribuent, l'impact du processus de refroidissement ne peut être négligé.

1. Causes de déformation

Lorsque la matrice est refroidie en dessous du seuil de Point MSDans le cas de l'acier, une transformation de phase a lieu. Il en résulte non seulement une contrainte thermique due à un refroidissement inégal, mais aussi une contrainte structurelle due à une transformation de phase non uniforme. Plus la vitesse de refroidissement est élevée et plus le refroidissement est irrégulier, plus les contraintes et les déformations sont importantes.

2. Mesures préventives

(1) Utiliser le pré-refroidissement chaque fois que possible

Tout en garantissant la dureté de la matrice, le prérefroidissement doit être utilisé autant que possible. Pour l'acier au carbone et l'acier à matrice faiblement allié, il peut être pré-refroidi jusqu'à ce que les coins deviennent noirs (720-760°C). Pour les aciers dont l'austénite sous-refroidie est stable dans la zone de transformation de la perlite, le pré-refroidissement peut être effectué jusqu'à environ 700°C.

(2) Adoption d'une trempe par refroidissement progressif

La méthode de trempe par refroidissement progressif est un moyen efficace de réduire la déformation dans certaines matrices complexes en réduisant de manière significative la contrainte thermique et la contrainte de la microstructure pendant le processus de trempe. processus de trempe.

(3) Utiliser l'Austempering

L'Austempering peut réduire de manière significative la déformation de certaines matrices de précision et complexes.

Il est impossible d'éliminer complètement la déformation d'une matrice après la trempe. Cependant, les méthodes suivantes peuvent être utilisées pour contrôler la déformation dans les moules de précision et les moules complexes :

(1) Choisir une température de chauffage appropriée

Tout en assurant la trempe, il convient de choisir la température de trempe la plus basse possible. Cependant, pour des températures de trempe élevées, il faut choisir une température de trempe la plus basse possible. acier allié au carbone (comme l'acier CrWMn et Cr12Mo), l'augmentation de la température de trempe pour réduire le point MS et augmenter l'austénite résiduelle peut être utilisée pour contrôler la déformation de trempe.

En outre, la température de trempe des matrices en acier à haute teneur en carbone de grande épaisseur peut être augmentée pour éviter les fissures de trempe. Pour les matrices sujettes à la déformation et à la fissuration, un recuit de détente doit être effectué avant la trempe.

(2) Chauffage optimal

Il faut s'efforcer d'obtenir un chauffage uniforme afin de réduire les contraintes thermiques pendant le chauffage. Pour les matrices en acier fortement allié présentant de grandes sections, des formes complexes et des exigences de déformation élevées, un préchauffage ou une vitesse de chauffage limitée est généralement nécessaire.

(3) Mode de refroidissement et moyen de refroidissement appropriés

Dans la mesure du possible, il convient d'opter pour une trempe avec pré-refroidissement, une trempe par étapes et un refroidissement par étapes. La trempe par pré-refroidissement est efficace pour réduire la déformation des matrices minces ou fines. Elle peut également réduire la déformation dans une certaine mesure pour les matrices présentant de grandes différences d'épaisseur.

Pour les moules ayant des formes complexes et des différences significatives de section, il est recommandé de procéder à une trempe par étapes. Si les acier rapide est trempé à 580-620°C, la déformation et la fissuration dues à la trempe peuvent être évitées.

(4) Exécuter correctement les opérations de trempe

Pour assurer le refroidissement le plus uniforme possible du moule, il convient de choisir la bonne méthode de trempe de la pièce dans le milieu. La pièce doit pénétrer dans le milieu de refroidissement dans le sens de la résistance minimale et le côté le plus lent à refroidir doit être déplacé vers le liquide. Une fois que le moule a refroidi en dessous du point MS, le mouvement doit être arrêté.

Par exemple, en cas d'épaisseur inégale dans le moule, la partie la plus épaisse doit être trempée en premier. Pour réduire la déformation due au traitement thermique des pièces présentant des changements de section importants, il est possible d'ajouter des trous de traitement, des nervures de renforcement et des bouchons d'amiante dans les trous.

Pour les pièces présentant des surfaces concaves et convexes ou des trous traversants, la surface concave et le trou doivent être trempés vers le haut pour libérer les bulles dans le trou traversant.

La cause de la déformation des moules de précision et des moules complexes est souvent complexe, mais la compréhension des lois de déformation, l'analyse des causes et l'adoption de diverses méthodes pour prévenir la déformation permettent de la réduire et de la contrôler.

En général, les méthodes suivantes peuvent être utilisées pour éviter les déformations dues au traitement thermique dans les moules de précision et les moules complexes :

(1) Sélection des matériaux appropriés

Pour les matrices de précision et les matrices complexes, l'acier à micro-déformation avec de bonnes caractéristiques de résistance à la déformation et à l'abrasion est utilisé. propriétés des matériaux (comme l'acier trempé à l'air). Pour les aciers sous pression présentant une ségrégation importante du carbure, un forgeage et une trempe raisonnables, ainsi qu'un traitement de surface, sont nécessaires. trempe traitement thermique doit être effectué. Pour les aciers à matrices de grande taille ou les aciers à matrices qui ne peuvent pas être forgés, un traitement thermique de double affinage en solution solide peut être utilisé.

(2) Raisonnable Structure du moule Conception

La conception de la structure du moule doit être raisonnable, avec une forme symétrique et une épaisseur pas trop importante. Pour les moules présentant une déformation importante, il convient de comprendre les lois de la déformation et de prévoir des tolérances d'usinage. Pour les moules de grande taille, précis et complexes, une structure combinée peut être utilisée.

(3) Élimination des contraintes résiduelles pendant l'usinage

Pour éliminer les contraintes résiduelles lors de l'usinage, le traitement thermique doit être effectué à l'avance pour les matrices de précision et les matrices complexes.

(4) Sélection d'une température de chauffage appropriée

La température de chauffage doit être choisie de manière raisonnable et la vitesse de chauffage doit être contrôlée. Le chauffage lent, le préchauffage et d'autres méthodes de chauffage équilibrées peuvent être utilisés pour réduire la déformation due au traitement thermique dans les matrices complexes et de précision.

(5) Processus de refroidissement approprié

Pour garantir la dureté de la matrice, il convient d'utiliser autant que possible les procédés de pré-refroidissement, de trempe par refroidissement progressif ou de trempe à chaud.

(6) Chauffage sous vide, trempe et traitement cryogénique

Dans la mesure du possible, la trempe par chauffage sous vide et le traitement cryogénique après trempe doivent être utilisés pour les matrices de précision et les matrices complexes.

(7) Prétraitement thermique, traitement thermique de vieillissement, et Nitruration Traitement thermique

Pour certaines matrices précises et compliquées, le traitement thermique préalable, le traitement thermique de vieillissement et le traitement thermique de trempe et de revenu par nitruration peuvent être utilisés pour contrôler la précision des matrices.

En outre, le bon fonctionnement des processus de traitement thermique (tels que le bouchage des trous, la fixation des trous, la fixation mécanique, les méthodes de chauffage appropriées, la sélection correcte de la direction de refroidissement et de la direction du mouvement dans le milieu de refroidissement, etc. trempe traitement thermique sont également des mesures efficaces pour réduire la déformation des moules complexes de précision.