Vous êtes-vous déjà demandé comment les plus petits détails peuvent faire ou défaire la qualité d'un produit ? Dans la fabrication des moules, le processus de polissage est crucial. Cet article explore différentes méthodes de polissage et montre comment chaque technique améliore la qualité des moules et prolonge leur durée de vie. Préparez-vous à découvrir les secrets des moules parfaits !

Dans le processus de diversification et d'amélioration des produits industriels, l'amélioration de la qualité des moules, qui a un impact direct sur la qualité des produits, est une tâche cruciale. Au cours du processus de fabrication des moules, la rectification et le polissage des surfaces des pièces, qui impliquent un traitement lisse et un traitement miroir après le traitement de la forme, constituent une étape importante dans l'amélioration de la qualité des moules.

L'adoption d'une méthode de polissage appropriée peut améliorer la qualité du moule et prolonger sa durée de vie, améliorant ainsi la qualité du produit final.

Polissage mécanique est une méthode de lissage de la surface d'une pièce en éliminant la partie surélevée par découpage ou déformation plastique du matériau. Cette méthode implique généralement l'utilisation de bandes de pierre à huile, de meules de laine, de papier de verre et une opération manuelle.

Pour des exigences plus élevées en matière de qualité de surface, une méthode de polissage superficiel peut être appliquée.

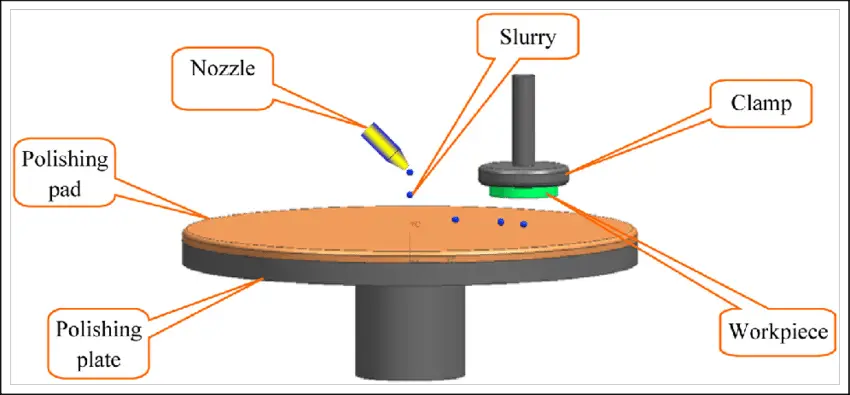

Le meulage et polissage ultrafin, un outil de meulage spécialisé, utilise un mouvement rotatif à grande vitesse dans un liquide de polissage contenant des abrasifs pour obtenir une rugosité de surface de Ra0,008 μm, la meilleure des diverses méthodes de polissage. Cette méthode est couramment utilisée dans les moules de lentilles optiques. Le polissage mécanique est la principale méthode de polissage des moules.

Le polissage chimique est une technique dans laquelle un matériau est dissous dans un milieu chimique, ce qui a pour effet de lisser la partie légèrement surélevée de la surface. Cette méthode permet de polir des pièces avec formes complexes et présente l'avantage de pouvoir polir plusieurs pièces simultanément, ce qui la rend très efficace. La rugosité de la surface obtenu par polissage chimique est typiquement Ra10 μm.

Le principe de base de l'électropolissage est similaire à celui du polissage chimique, puisqu'il s'agit de dissoudre sélectivement la surface du matériau pour obtenir une surface lisse.

Comparé au polissage chimique, l'électropolissage élimine l'impact des réactions de la cathode et offre un meilleur résultat.

Le polissage par ultrasons est une technique qui utilise les vibrations ultrasoniques d'une section d'outil pour polir des matériaux fragiles et durs à l'aide d'une suspension abrasive. La pièce est immergée dans une suspension abrasive et soumise à un champ ultrasonique, ce qui permet à l'abrasif de meuler et de polir la surface de la pièce sous l'action des ondes ultrasoniques.

Usinage par ultrasons a une force macroscopique minimale et n'entraîne pas de déformation de la pièce, mais l'outillage peut être difficile à fabriquer et à installer.

Le polissage fluide utilise un liquide qui s'écoule et les particules abrasives qu'il contient pour polir la surface d'une pièce. La rectification hydrodynamique est alimentée par des forces hydrauliques.

Le milieu est principalement composé d'un composé spécialisé (substance polymérique) qui s'écoule à basse pression et qui est combiné à un abrasif. L'abrasif peut être une poudre de carbure de silicium.

La rectification et le polissage magnétiques consistent à utiliser un abrasif magnétique pour créer une brosse abrasive sous l'influence d'un champ magnétique, ce qui permet de rectifier la pièce à usiner.

Cette méthode présente une grande efficacité de traitement, fournit des résultats de bonne qualité et permet de contrôler facilement les conditions de traitement. Avec un abrasif approprié, la rugosité de surface peut être atteinte à Ra 0,1 μm.

Pour améliorer la vitesse de polissage des pièces présentant une rugosité de surface de Ra 1,6 μm ou plus, il est possible de réaliser un polissage composite en combinant des ondes ultrasoniques avec une source d'alimentation dédiée à haute fréquence, à impulsion étroite et à courant de crête élevé.

L'action simultanée des vibrations ultrasoniques et des impulsions électriques sur la surface de la pièce réduit rapidement sa rugosité. Cette méthode est très efficace pour polir les surfaces rugueuses des moules après un usinage au tour, au fraisage, à l'étincelle électrique et à la découpe au fil.

Les outils courants pour le polissage des moules comprennent : le papier de verre, la pierre à huile, la roue en feutre, la pâte abrasive, la truelle en alliage, l'aiguille diamantée, le bambou, la pierre à aiguiser en fibre, la machine à meuler rotative ronde.

3.1 Polissage grossier

Les surfaces après finition, électroérosion, meulage, etc. peuvent être polies à l'aide d'une polisseuse de surface rotative avec une vitesse de rotation de 35 000 à 40 000 r/min.

Il existe également un broyeur manuel de pierres à huile, une bande de pierres à huile et du kérosène comme lubrifiant ou liquide de refroidissement.

L'ordre d'utilisation est 180#→240#→320#→400#→600#→800#→1 000#.

3.2 Polissage semi-fin

La semi-finition utilise principalement du papier de verre et du kérosène. Le nombre de papiers de verre est le suivant : 400#→600#→800#→1 000#→1 200#→1 500#.

En fait, le papier de verre #1 500 n'est utilisé que pour les pièces en acier trempé. acier matricé (plus de 52 HRC), mais pas pour l'acier pré-durci, car cela peut endommager la surface de l'acier pré-durci et ne permettra pas d'obtenir l'effet de polissage désiré.

3.3 Polissage fin

Le polissage fin utilise principalement des pâtes abrasives diamantées.

En cas de meulage avec une roue en tissu de polissage pour mélanger de la poudre abrasive diamantée ou de la pâte abrasive, l'ordre de meulage habituel est 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).

La pâte diamantée de 9 μm et le disque de toile à polir peuvent être utilisés pour éliminer les traces de poils du papier de verre 1 200# et 1 50 0#.

Le polissage est ensuite effectué avec un feutre et une pâte diamantée de l'ordre de 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #).

Le processus de polissage doit être mené sur deux sites de travail distincts, le ponçage grossier étant effectué sur un site et le polissage fin sur un autre. Il faut veiller à éliminer toutes les particules de sable laissées à la surface de la pièce par le processus précédent.

Généralement, après un polissage grossier à l'aide d'une pierre à huile et d'un papier de verre 1 200#, la pièce doit être nettoyée de toute poussière pour s'assurer qu'aucune particule de poussière n'adhère à la surface du moule. Pour les exigences de précision supérieures à 1 μm, y compris 1 μm, le polissage peut être effectué dans une chambre de polissage propre.

Pour un polissage plus précis, il doit être effectué dans un environnement absolument propre, car la poussière, la fumée, les pellicules et les gouttelettes d'eau peuvent ruiner les surfaces polies de haute précision. Une fois le processus de polissage terminé, la surface de la pièce doit être protégée de la poussière.

Lorsque le processus de polissage est terminé, tous les abrasifs et lubrifiants doivent être soigneusement éliminés afin de garantir la propreté de la surface de la pièce, puis une couche de revêtement antirouille pour moules doit être appliquée sur la surface de la pièce.

5.1 État de surface de la pièce

Pendant le processus d'usinage, la couche superficielle peut être endommagée par la chaleur, stress interneLa surface après l'électroérosion est plus dure à rectifier que les surfaces après l'usinage ou le traitement thermique. La surface après l'électroérosion est plus difficile à rectifier que les surfaces après l'usinage ou le traitement thermique.

Par conséquent, l'électroérosion doit être achevée avant la fin du processus d'électroérosion, sinon une fine couche durcie se formera sur la surface. Si l'électroérosion n'est pas correctement effectuée, la profondeur de la couche affectée par la chaleur peut atteindre 0,4 mm et sa dureté est supérieure à celle du substrat. Cette couche durcie doit être éliminée.

Pour obtenir les meilleurs résultats, il est recommandé de procéder à un ponçage grossier afin d'obtenir une base solide pour le polissage.

5.2 Qualité de l'acier

Un acier de haute qualité est essentiel pour obtenir de bons résultats de polissage, car les diverses inclusions et pores dans l'acier auront un impact sur la qualité du polissage. Pour obtenir un effet de polissage satisfaisant, la rugosité de la surface de la pièce doit être notée au début de l'usinage.

Si une pièce nécessite polissage des miroirsIl est donc essentiel de choisir un acier ayant de bonnes performances de polissage et de le soumettre à un traitement thermique, faute de quoi l'effet désiré risque de ne pas être obtenu.

5.3 Processus de traitement thermique

Un traitement thermique inadéquat peut entraîner une dureté inégale de la surface de l'acier ou des différences dans ses caractéristiques, ce qui rend le processus de polissage plus difficile.

5.4 Technologie de polissage

Le polissage est principalement effectué manuellement, ce qui fait des compétences humaines le principal facteur influençant la qualité du polissage. On pense généralement que la technique de polissage affecte la rugosité de la surface.

En réalité, un bon effet de polissage ne peut être obtenu qu'en combinant de bonnes techniques de polissage avec un acier de haute qualité et un traitement thermique approprié. Inversement, si la technique de polissage est médiocre, même un acier de haute qualité peut ne pas produire une finition miroir.

6.1 Le ponçage des moules et le ponçage des pierres à huile doivent tenir compte des points suivants

(1) Pour les surfaces de moulage plus dures, seuls des outils de ponçage en pierre oléagineuse propres et doux doivent être utilisés.

(2) Lors du passage à un papier de verre plus fin, la pièce et les mains de l'opérateur doivent être nettoyées afin d'éviter de transporter du sable grossier lors de l'opération de ponçage suivante.

(3) Au cours de chaque processus de ponçage, le papier de verre doit être poncé à partir d'une direction différente à 45° jusqu'à ce que la couche supérieure de sable soit éliminée. Une fois la couche supérieure de sable éliminée, le temps de ponçage doit être augmenté de 25%, avant de passer à un papier de verre plus fin.

(4) Le fait de poncer dans différentes directions permet d'éviter la formation de vagues irrégulières sur la pièce.

6.2 Points nécessitant une attention particulière lors du prépolissage et du polissage au diamant

Le meulage et le polissage au diamant doivent être effectués avec une légère pression, en particulier lors du polissage de pièces en acier pré-durci et de l'utilisation de pâtes abrasives fines.

La pression typique lors de l'utilisation d'une pâte abrasive 8000# est de 100-200 g/cm.2mais le maintien de ce niveau de précision peut s'avérer difficile.

Pour résoudre ce problème, vous pouvez créer une poignée fine et étroite sur la bande ou couper une partie de la bande pour la rendre plus flexible. Cela permet de réguler la pression de polissage et d'éviter que la surface du moule ne soit soumise à une pression excessive.

Lors de l'utilisation des techniques de meulage et de polissage au diamant, non seulement la surface de travail doit être propre, mais les mains des travailleurs doivent également l'être.

6.3 Le polissage des moules en plastique doit tenir compte des points suivants

Le polissage des moules en plastique est très différent de la finition des surfaces dans d'autres industries.

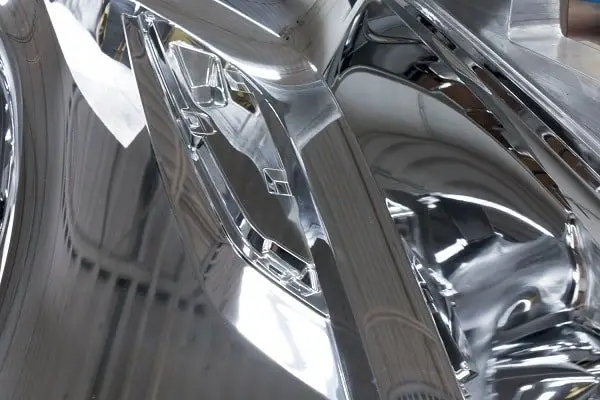

Techniquement, il s'agit d'un traitement miroir. Cette méthode exige des normes élevées non seulement pour le polissage lui-même, mais aussi pour la planéité, le lissage et la précision géométrique de la surface.

Les polissage des miroirs est divisée en quatre niveaux : A0=Ra0,008μm, A1=Ra0,016 μm, A3=Ra0,032 μm et A4=Ra0,063 μm.

L'électropolissage, le polissage fluide et d'autres méthodes sont souvent incapables de contrôler la précision géométrique avec exactitude, et la qualité de surface produite par le polissage chimique, le polissage ultrasonique, le polissage magnétique et d'autres méthodes ne répond pas aux exigences requises.

Par conséquent, le traitement de précision des miroirs de moules est principalement réalisé par polissage mécanique.

7.1 Polissage excessif

Le défi le plus important auquel est confronté le polissage quotidien est le "surpolissage". Ce phénomène se produit lorsque le temps de polissage est prolongé, ce qui entraîne une diminution de la qualité de la surface du moule.

Les deux symptômes d'un polissage excessif sont la "peau d'orange" et les "piqûres". L'excès de polissage est le plus souvent observé dans le cadre du polissage mécanique.

7.2 La raison pour laquelle la pièce présente une "peau d'orange"

Les surfaces irrégulières et rugueuses sont appelées "peaux d'orange" et il y a plusieurs raisons à cela.

La cause la plus fréquente est la surchauffe de la surface du moule ou une cémentation excessive.

Une pression de polissage élevée et une durée de polissage prolongée sont les principales causes de la formation de la "peau d'orange".

Par exemple, lors de l'utilisation d'un disque de polissage, la chaleur générée par le disque peut facilement provoquer une "peau d'orange".

Les aciers plus durs sont capables de supporter des pressions de polissage plus élevées, tandis que les aciers plus tendres sont plus susceptibles de subir un polissage excessif.

Des recherches ont montré que l'ampleur du surpolissage varie en fonction de la dureté de l'acier.

7.3 Mesures pour éliminer la "peau d'orange" de la pièce à usiner

Lorsqu'une mauvaise qualité de surface est détectée, de nombreuses personnes ont tendance à augmenter la pression de polissage et à prolonger le temps de polissage.

Toutefois, cette approche entraîne souvent une détérioration supplémentaire de la qualité de la surface.

Les méthodes suivantes peuvent être utilisées pour y remédier :

(1) Enlever la surface défectueuse et utiliser un grain légèrement plus grossier que précédemment pour le meulage. Ensuite, effectuer le prépolissage avec une force de polissage plus faible.

(2) Effectuer le détensionnement à une température inférieure à la température de revenu de 25°C. Poncer avec le grain le plus fin avant de polir jusqu'à l'obtention du résultat souhaité. Enfin, polir avec une force plus légère.

7.4 Raisons de la formation de "piqûres" à la surface de la pièce à usiner

La formation de micro-puits ou de piqûres pendant le processus de polissage est généralement causée par non métallique des impuretés dans l'acier, généralement des oxydes durs et cassants qui sont éliminés de la surface de l'acier. Les principaux facteurs contribuant à la formation de "piqûres" sont les suivants :

(1) Pression de polissage excessive et durée de polissage prolongée.

(2) Une pureté insuffisante de l'acier et une teneur élevée en impuretés dures.

(3) Rouille en surface sur le moule.

(4) Défaut d'élimination de la couche noire.

7.5 Mesures visant à éliminer la corrosion par piqûres des pièces à usiner

(1) Rectifier soigneusement la surface en utilisant un grain légèrement plus grossier que le précédent. La dernière étape du meulage doit être effectuée avec une pierre à huile douce et tranchante avant le polissage.

(2) Lors de l'utilisation d'une granulométrie inférieure à 1 mm, il est préférable d'éviter d'utiliser l'outil de polissage le plus doux.

(3) Minimiser le temps et la force de polissage dans la mesure du possible.

Le polissage de l'empreinte au cours du processus de production du moule est une étape cruciale qui influe sur la qualité et la durée de vie du moule et, par conséquent, sur la qualité du produit final.

En comprenant les principes et les procédures de polissage et en choisissant une méthode de polissage appropriée, il est possible d'améliorer la qualité et la durée de vie du moule, ce qui se traduit par une amélioration de la qualité du produit.