Vous êtes-vous déjà demandé comment les différents types de moteurs influent sur les performances et l'efficacité des machines ? Cet article examine les principales différences entre les moteurs à courant continu et à courant alternatif, les moteurs synchrones et asynchrones, ainsi que les nuances des moteurs à fréquence variable. En explorant ces distinctions, vous obtiendrez des informations précieuses sur la sélection et la maintenance des moteurs, ainsi que sur l'optimisation de leur utilisation dans diverses applications. Préparez-vous à améliorer votre compréhension du monde mécanique et à prendre des décisions éclairées pour vos projets !

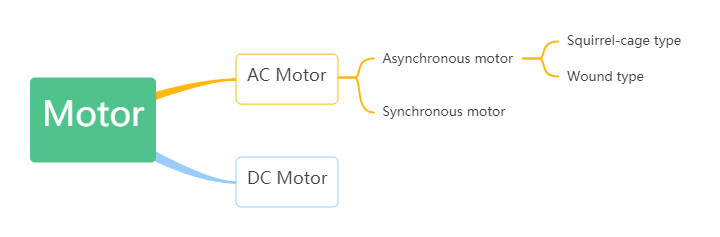

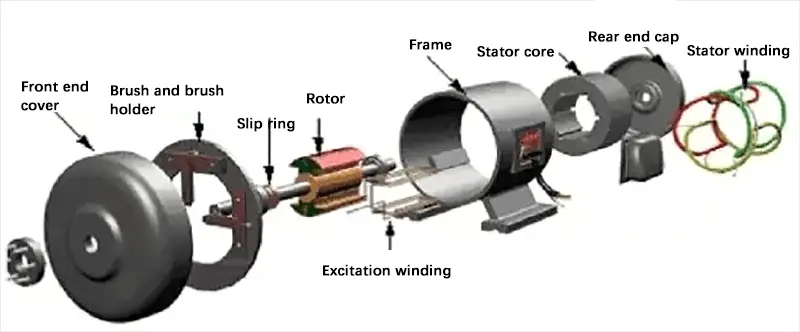

Schéma de principe du moteur à courant continu

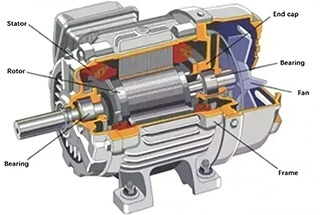

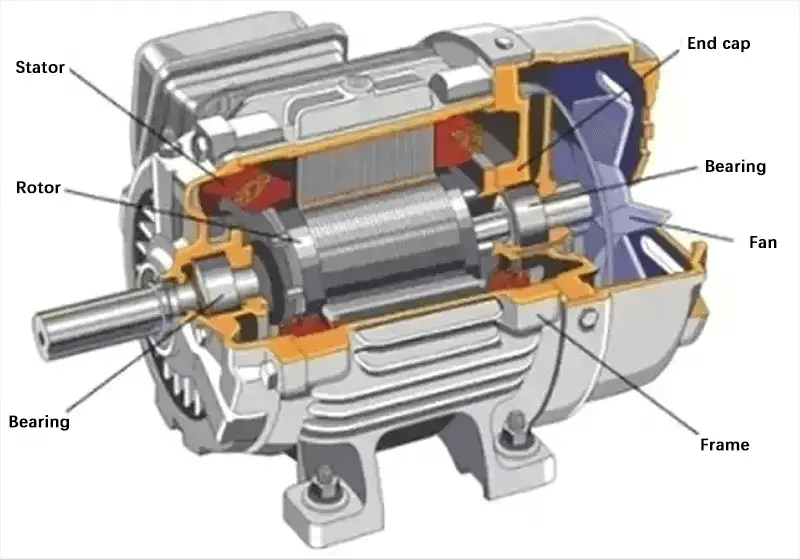

Schéma de principe du moteur à courant alternatif

Comme son nom l'indique, un moteur à courant continu utilise le courant continu (CC) comme source d'énergie, tandis qu'un moteur à courant alternatif (CA) utilise le courant alternatif (CA) comme source d'énergie.

En termes de structure, le principe d'un moteur à courant continu est relativement simple, mais sa structure est complexe et difficile à entretenir. En revanche, le principe d'un moteur à courant alternatif est complexe, mais sa structure est relativement simple et plus facile à entretenir que celle d'un moteur à courant continu.

En termes de prix, à puissance égale, les moteurs à courant continu sont généralement plus chers que les moteurs à courant alternatif. En outre, le coût d'un moteur à courant continu est plus élevé si vous incluez un dispositif de régulation de la vitesse pour contrôler sa vitesse.

En termes de performances, la vitesse d'un moteur à courant continu est stable et le contrôle de la vitesse est précis, ce qui n'est pas le cas d'un moteur à courant alternatif. Toutefois, les moteurs à courant continu ne sont utilisés pour remplacer les moteurs à courant alternatif qu'en cas d'exigences strictes en matière de vitesse.

Bien que la régulation de la vitesse d'un moteur à courant alternatif soit plus complexe, elle est largement utilisée en raison de l'utilisation répandue du courant alternatif dans les usines chimiques.

Un moteur synchrone est un type de moteur où la vitesse de rotation du rotor est la même que celle du stator. En revanche, un moteur asynchrone est un type de moteur où la vitesse de rotation du rotor n'est pas la même que celle du stator.

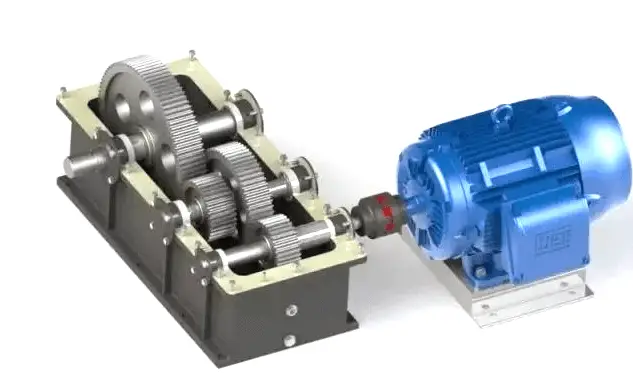

Il est évident que les moteurs ordinaires ne peuvent pas être utilisés comme moteurs à fréquence variable. En effet, les moteurs ordinaires sont conçus pour fonctionner à fréquence et tension constantes, ce qui ne répond pas entièrement aux exigences de la régulation de fréquence pour le contrôle de la vitesse. Ils ne peuvent donc pas être utilisés comme moteurs à conversion de fréquence.

L'impact de la convertisseur de fréquence sur le moteur affecte principalement son rendement et son élévation de température. Le convertisseur de fréquence génère divers degrés de tension et de courant harmoniques pendant le fonctionnement, ce qui fait que le moteur fonctionne sous une tension et un courant non sinusoïdaux. Cela entraîne une augmentation de la consommation de cuivre du stator et du rotor, de la consommation de fer et des pertes supplémentaires dans le moteur.

De tous les impacts, le plus important est la consommation de cuivre du rotor, qui fait que le moteur génère plus de chaleur et réduit son efficacité et sa puissance de sortie. En conséquence, l'élévation de température des moteurs ordinaires augmente généralement de 10% à 20%.

La gamme de fréquences du convertisseur de fréquence s'étend de quelques kilohertz à plus de dix kilohertz, ce qui entraîne une forte augmentation de la tension dans l'enroulement du stator du moteur. Cela équivaut à appliquer une forte tension d'impulsion au moteur, ce qui met l'isolation tour à tour du moteur à rude épreuve.

Lorsqu'un moteur est alimenté par un convertisseur de fréquence, les vibrations et le bruit générés par des facteurs électromagnétiques, mécaniques, de ventilation et autres deviennent plus complexes.

Les harmoniques présentes dans l'alimentation à fréquence variable interagissent avec les harmoniques spatiales inhérentes à la partie électromagnétique du moteur, ce qui entraîne diverses forces d'excitation électromagnétique et une augmentation du bruit.

La large gamme de fréquences de travail et la grande plage de variation de la vitesse du moteur font qu'il est difficile d'éviter la fréquence de vibration naturelle de chaque partie structurelle, ce qui se traduit par une fréquence de diverses ondes de force électromagnétiques.

À basse fréquence, la perte causée par des harmoniques plus élevées dans l'alimentation électrique est substantielle. En outre, lorsque la vitesse du moteur variable diminue, le volume d'air de refroidissement diminue proportionnellement au cube de la vitesse de rotation, ce qui entraîne une forte augmentation de la consommation d'énergie. température du moteur et la difficulté à obtenir un couple constant.

Comment distinguer un moteur ordinaire d'un moteur à fréquence variable ?

En général, les moteurs à fréquence variable ont un indice d'isolation de F ou plus. Pour renforcer la résistance de l'isolation, il est important d'améliorer l'isolation de la terre et l'isolation du tour de câble, en particulier sa capacité à résister à une tension d'impulsion.

Pour les moteurs à fréquence variable, il est important de tenir compte de la rigidité des composants du moteur et de l'ensemble du moteur. Il faut s'efforcer d'améliorer la fréquence naturelle du moteur afin d'éviter toute résonance avec les ondes de force.

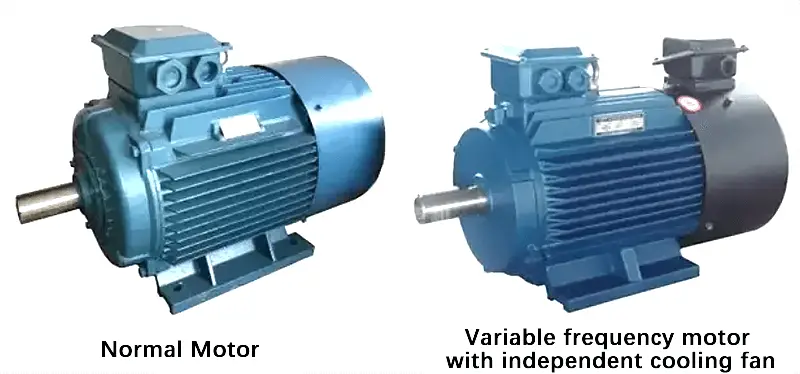

Le moteur à fréquence variable utilise généralement une ventilation forcée pour le refroidissement, ce qui signifie que le ventilateur de refroidissement du moteur principal est alimenté par un moteur séparé.

Pour les moteurs à fréquence variable d'une capacité supérieure à 160 kW, des mesures d'isolation des paliers doivent être mises en œuvre.

Cela est dû à la probabilité d'une asymétrie du circuit magnétique et à la génération d'un courant dans l'arbre. Lorsque les courants à haute fréquence générés par d'autres composants se combinent, ils peuvent augmenter considérablement le courant de l'arbre et endommager les roulements. Pour éviter cela, des mesures d'isolation sont généralement nécessaires.

Pour les moteurs à puissance constante et à fréquence variable

Lorsque la vitesse de rotation dépasse 3000 tours par minute, il est important d'utiliser une graisse spéciale résistante aux hautes températures pour contrer l'augmentation de la température du roulement.

Le ventilateur de refroidissement du moteur à fréquence variable est alimenté par une source d'énergie séparée afin de garantir une capacité de refroidissement continue.

Le contenu de base nécessaire à la sélection du moteur :

Type de charge, puissance nominale, tension nominale, vitesse nominale et autres conditions entraînées.

Il convient d'aborder cette question sous l'angle des caractéristiques des moteurs, que l'on peut simplement classer en moteurs à courant continu (CC) et moteurs à courant alternatif (CA), les moteurs à courant alternatif étant eux-mêmes divisés en moteurs synchrones et asynchrones.

(1) Moteurs à courant continu

L'avantage des moteurs à courant continu réside dans la facilité de réglage de la vitesse par ajustement de la tension, combinée à la capacité de fournir un couple considérable. Ils conviennent aux charges qui nécessitent des ajustements fréquents de la vitesse, comme les laminoirs dans les usines sidérurgiques et les ascenseurs dans les mines.

Toutefois, grâce aux progrès de la technologie de conversion de fréquence, les moteurs à courant alternatif peuvent également ajuster la vitesse en modifiant la fréquence. Même si le coût d'un moteur à fréquence variable n'est pas beaucoup plus élevé que celui des moteurs ordinaires, le prix du convertisseur constitue une part importante du coût total de l'équipement. Un autre avantage des moteurs à courant continu est donc leur rentabilité.

L'un des inconvénients des moteurs à courant continu est leur structure complexe, qui entraîne inévitablement une augmentation des taux de défaillance. Par rapport aux moteurs à courant alternatif, les moteurs à courant continu ont non seulement des enroulements plus complexes (enroulements d'excitation, de commutation, de compensation et d'induit), mais aussi des composants supplémentaires tels que des bagues collectrices, des balais et des collecteurs.

Ces exigences requièrent non seulement une grande précision de fabrication, mais entraînent également des coûts de maintenance plus élevés à long terme.

Par conséquent, les moteurs à courant continu se trouvent dans une position délicate dans les applications industrielles, perdant progressivement de leur popularité mais restant utiles pendant la phase de transition. Si l'utilisateur dispose de fonds suffisants, il est recommandé d'opter pour un moteur à courant alternatif équipé d'un onduleur, compte tenu des nombreux avantages offerts par ce dernier.

(2) Moteurs asynchrones

Les avantages des moteurs asynchrones résident dans leur structure simple, leurs performances stables, leur facilité d'entretien et leur faible coût. Leur processus de fabrication est également le plus simple. Comme l'a dit un jour un vieux technicien d'atelier, les heures de travail consacrées à l'assemblage d'un moteur à courant continu permettraient de réaliser environ deux moteurs synchrones ou quatre moteurs asynchrones de même puissance. Cela en dit long sur l'utilisation généralisée des moteurs asynchrones dans l'industrie.

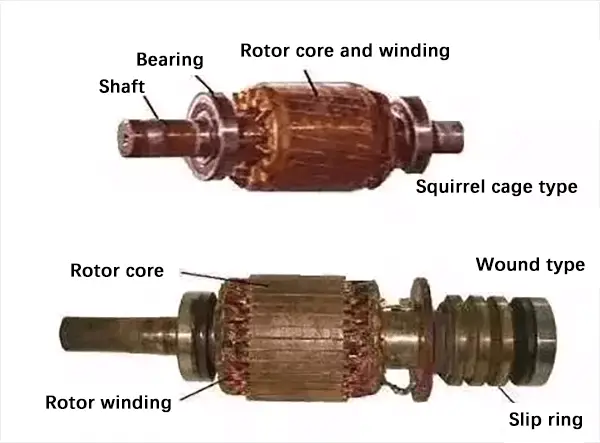

Les moteurs asynchrones se divisent en deux catégories : les moteurs à cage d'écureuil et les moteurs à rotor bobiné, qui se distinguent par leurs rotors. Le rotor d'un moteur à cage d'écureuil est constitué de barres métalliques, en cuivre ou en aluminium.

L'aluminium est moins cher et, comme la Chine est riche en bauxite, il est largement utilisé là où les exigences ne sont pas élevées.

Toutefois, les propriétés mécaniques et électriques du cuivre sont supérieures à celles de l'aluminium, et la plupart des rotors que j'ai rencontrés sont en cuivre. Les moteurs à cage d'écureuil, une fois le problème des barres cassées résolu, présentent une fiabilité nettement supérieure à celle des moteurs à rotors bobinés.

L'inconvénient est que le couple généré par un rotor métallique coupant les lignes magnétiques dans un champ statorique en rotation est relativement faible et que le courant de démarrage est important, ce qui rend difficile la manipulation de charges nécessitant un couple de démarrage élevé.

Bien que l'augmentation de la longueur du noyau du moteur permette d'obtenir un couple plus élevé, l'effet est assez limité. Les moteurs à rotor bobiné, en revanche, alimentent l'enroulement du rotor par l'intermédiaire de bagues collectrices au démarrage, ce qui crée un champ magnétique dans le rotor. Le mouvement relatif qui en résulte avec le champ tournant du stator produit un couple plus élevé.

Pendant le démarrage, le courant de démarrage est réduit par l'utilisation de résistances à eau, dont la résistance est contrôlée par un dispositif de contrôle électronique sophistiqué qui modifie sa valeur pendant le processus de démarrage. Cette solution convient aux charges telles que les laminoirs et les ascenseurs.

Toutefois, comme les moteurs asynchrones à rotor bobiné ajoutent des composants tels que des bagues collectrices et des résistances à l'eau, le coût global de l'équipement est légèrement plus élevé. Par rapport aux moteurs à courant continu, ils ont une plage de réglage de la vitesse plus étroite et un couple relativement plus faible, d'où leur valeur inférieure.

Néanmoins, comme les moteurs asynchrones créent un champ magnétique rotatif en alimentant le bobinage du stator, qui est un composant inductif n'effectuant aucun travail, ils tirent de l'énergie réactive du réseau, ce qui a un impact significatif.

Par exemple, lorsqu'un gros appareil inductif est connecté au réseau, la tension du réseau chute et la luminosité des lampes électriques diminue brusquement.

Par conséquent, les compagnies d'électricité peuvent restreindre l'utilisation des moteurs asynchrones, ce dont de nombreuses usines doivent tenir compte. Certains grands consommateurs d'électricité, comme les usines d'acier et d'aluminium, choisissent d'établir leurs propres centrales électriques, formant des réseaux indépendants, afin d'atténuer ces restrictions d'utilisation.

Par conséquent, si un moteur asynchrone doit répondre aux besoins de charges à forte puissance, il doit être équipé d'un dispositif de compensation de la puissance réactive. En revanche, les moteurs synchrones peuvent fournir de la puissance réactive au réseau grâce à des dispositifs d'excitation. Plus la puissance est élevée, plus les avantages des moteurs synchrones sont évidents, ce qui crée une étape pour leur utilisation.

(3) Moteurs synchrones

Outre la compensation de la puissance réactive en cas de surexcitation, les moteurs synchrones présentent d'autres avantages :

1) La vitesse du moteur synchrone suit strictement n=60f/p, ce qui permet un contrôle précis de la vitesse.

2) Ils offrent une grande stabilité opérationnelle ; en cas de chute soudaine de la tension du réseau, le système d'excitation renforce généralement l'excitation pour assurer un fonctionnement stable, alors que le couple d'un moteur à induction (proportionnel au carré de la tension) diminuerait de manière significative.

3) La capacité de surcharge est supérieure à celle d'un moteur à induction comparable.

4) Ils présentent un rendement opérationnel élevé, en particulier dans le cas des moteurs synchrones à faible vitesse.

Les moteurs synchrones ne peuvent pas démarrer directement ; ils nécessitent un démarrage par induction ou par conversion de fréquence. Le démarrage par induction fait référence au processus par lequel un enroulement de démarrage similaire à l'enroulement à cage d'écureuil d'un moteur à induction est installé sur le rotor du moteur synchrone.

Une résistance supplémentaire d'une valeur de résistance environ dix fois supérieure à celle de l'enroulement d'excitation est connectée en série dans le circuit d'excitation pour former un circuit fermé, permettant au stator du moteur synchrone d'être connecté directement au réseau.

Le moteur démarre alors comme un moteur à induction, et lorsque la vitesse atteint la vitesse sous-synchrone (95%), la résistance supplémentaire est déconnectée. Le démarrage par conversion de fréquence n'est pas abordé ici. L'un des inconvénients des moteurs synchrones est donc la nécessité d'un équipement supplémentaire pour le démarrage.

Un moteur synchrone fonctionne avec un courant d'excitation. Sans excitation, le moteur est asynchrone. L'excitation est un système de courant continu appliqué au rotor, avec une vitesse de rotation et une polarité compatibles avec le stator.

En cas de problème d'excitation, le moteur perd sa synchronisation, ne s'ajuste pas et déclenche un mécanisme de protection qui provoque l'arrêt du moteur en raison d'une "défaillance de l'excitation". Par conséquent, un autre inconvénient des moteurs synchrones est la nécessité d'ajouter un dispositif d'excitation.

Autrefois, elle était alimentée directement par un moteur à courant continu, mais aujourd'hui, elle est le plus souvent alimentée par un redresseur à thyristors. Comme le dit l'adage, plus la structure est complexe et plus il y a d'équipements, plus il y a de points de défaillance potentiels, d'où un taux de défaillance plus élevé.

Compte tenu des caractéristiques de performance des moteurs synchrones, leurs applications se trouvent principalement dans les palans, les broyeurs, les ventilateurs, les compresseurs, les laminoirs, les pompes à eau et d'autres charges.

En résumé, le principe de sélection d'un moteur est le suivant : si les performances du moteur répondent aux exigences de la machine de production, la priorité doit être donnée aux moteurs ayant des structures plus simples, des prix plus bas, un fonctionnement fiable et une maintenance aisée.

À cet égard, les moteurs à courant alternatif sont supérieurs aux moteurs à courant continu, les moteurs à induction à courant alternatif sont supérieurs aux moteurs synchrones à courant alternatif et les moteurs à induction à cage d'écureuil sont supérieurs aux moteurs à induction à rotor bobiné.

Pour les machines de production fonctionnant en continu avec des charges stables et sans exigences particulières en matière de démarrage ou de freinage, il est préférable d'utiliser un moteur à induction standard à cage d'écureuil, qui est largement utilisé dans les machines, les pompes à eau, les ventilateurs, etc.

Les machines de production qui nécessitent des démarrages et des arrêts fréquents et qui exigent un couple de démarrage et de freinage élevé, comme les ponts roulants, les treuils de mine, les compresseurs d'air et les laminoirs irréversibles, doivent utiliser un moteur à induction à rotor bobiné.

Dans les cas où il n'est pas nécessaire de régler la vitesse, et où une vitesse constante est nécessaire ou une amélioration du facteur de puissance est requise, il convient d'utiliser des moteurs synchrones. Ils conviennent aux pompes à eau de moyenne et grande capacité, aux compresseurs d'air, aux palans, aux rectifieuses, etc.

Pour les machines de production nécessitant une plage de réglage de la vitesse supérieure à 1:3 et une régulation souple et stable de la vitesse, il est recommandé d'utiliser des moteurs à courant continu à excitation séparée, des moteurs à induction à cage d'écureuil ou des moteurs synchrones avec contrôle de la vitesse par fréquence. Ces moteurs conviennent aux grandes machines-outils de précision, aux raboteuses à portique, aux laminoirs, aux palans, etc.

Les machines de production nécessitant un couple de démarrage élevé et des propriétés mécaniques douces doivent utiliser des moteurs CC à excitation série ou compound. Ces moteurs sont optimaux pour les véhicules électriques, les locomotives électriques, les grues à usage intensif, etc.

La puissance nominale d'un moteur électrique fait référence à sa puissance de sortie, également appelée puissance de l'arbre ou capacité, qui est un paramètre caractéristique du moteur. Lorsque les gens s'enquièrent de la taille du moteur, ils se réfèrent généralement à la puissance nominale et non aux dimensions physiques.

La puissance nominale est le paramètre le plus important pour quantifier la capacité de charge d'un moteur et elle est indispensable pour choisir un moteur.

(où Pn désigne la puissance nominale, Un désigne la tension nominale, In désigne le courant nominal, cosθ est le facteur de puissance et η est le rendement)

Le principe du choix de la capacité du moteur doit être basé sur la prémisse que le moteur peut répondre aux exigences de charge de la machine de production, et décider de la puissance du moteur de la manière la plus économique et la plus raisonnable.

Si la puissance est choisie trop élevée, il en résultera une augmentation de l'investissement dans l'équipement et des déchets, et le moteur fonctionnera souvent en sous-charge, ce qui se traduira par un rendement et un facteur de puissance faibles. Inversement, si la puissance est choisie trop faible, le moteur fonctionnera en surcharge, ce qui entraînera des dommages prématurés.

Trois facteurs principaux déterminent la puissance d'un moteur :

1) L'échauffement et l'élévation de la température du moteur, qui est le facteur le plus important pour déterminer la puissance du moteur ;

2) La capacité de surcharge à court terme du moteur ;

3) Pour les moteurs asynchrones à cage, la capacité de démarrage doit également être prise en compte.

Tout d'abord, la machine de production spécifique calcule et sélectionne la puissance de charge en fonction de ses exigences en matière de chauffage, d'élévation de température et de charge. Le moteur sélectionne ensuite la puissance nominale en fonction de la puissance de charge, du cycle de travail et des exigences de surcharge.

Une fois que la puissance nominale du moteur a été présélectionnée, il faut vérifier son échauffement, sa capacité de surcharge et, le cas échéant, sa capacité de démarrage. Si l'un de ces contrôles échoue, le moteur doit être resélectionné et revérifié jusqu'à ce que tous les paramètres soient satisfaisants.

Par conséquent, il est également nécessaire de fournir le cycle de fonctionnement. S'il n'y a pas d'exigence, il sera traité en fonction du cycle de fonctionnement S1 le plus courant ; les moteurs ayant des exigences de surcharge doivent également fournir les multiples de surcharge et le temps de fonctionnement correspondant ; les moteurs asynchrones à cage d'écureuil entraînant des charges à forte inertie telles que des ventilateurs doivent également fournir le moment d'inertie de la charge et la courbe du couple de démarrage pour les vérifications de la capacité de démarrage.

Toutes les sélections de puissance nominale mentionnées ci-dessus sont effectuées en partant d'une température ambiante standard de 40°C. Si la température ambiante à laquelle le moteur fonctionne change, la puissance nominale du moteur doit être révisée.

Sur la base de calculs théoriques et de la pratique, à différentes températures ambiantes, la puissance du moteur peut approximativement augmenter ou diminuer selon le tableau ci-dessous.

Par conséquent, dans les régions au climat rigoureux, la température ambiante doit également être indiquée. Par exemple, en Inde, la température ambiante doit être vérifiée à 50°C.

En outre, l'altitude élevée peut également affecter la puissance du moteur ; plus l'altitude est élevée, plus l'augmentation de la température du moteur est importante et plus la puissance de sortie est faible. Les moteurs utilisés à haute altitude doivent également tenir compte des effets de la décharge corona.

En ce qui concerne la gamme actuelle de puissance des moteurs sur le marché, je fournis les données suivantes tirées du tableau de performance de mon entreprise à titre de référence :

La tension nominale d'un moteur correspond à la tension du réseau dans ses conditions nominales de fonctionnement. Le choix de la tension nominale du moteur dépend de la tension d'alimentation du réseau électrique de l'installation et de la capacité du moteur.

Le choix de la tension nominale des moteurs à courant alternatif dépend principalement du niveau de tension d'alimentation sur le lieu d'utilisation. Le réseau basse tension courant est de 380 V, et la tension nominale est donc généralement de 380 V (connexion Y ou Δ), 220/380 V (connexion Δ/Y) ou 380/660 V (connexion Δ/Y).

Lorsque la puissance des moteurs à basse tension atteint un certain niveau (par exemple 300KW/380V), il devient difficile ou trop coûteux d'augmenter le courant en raison de la limitation de la capacité du fil.

Dans ce cas, il est nécessaire d'obtenir une puissance élevée en augmentant la tension. La tension d'alimentation habituelle du réseau haute tension est de 6000V ou 10000V, mais dans les pays étrangers, il existe également des niveaux de tension de 3300V, 6600V et 11000V.

Les moteurs à haute tension présentent l'avantage d'une puissance élevée et d'une forte résistance aux chocs. Cependant, ils présentent également l'inconvénient d'une forte inertie, ce qui les rend difficiles à démarrer et à freiner.

La tension nominale d'un moteur à courant continu doit également correspondre à la tension de la source. Il s'agit généralement de 110V, 220V ou 440V. Le niveau de tension couramment utilisé est 220V, mais pour les moteurs de grande puissance, il peut être augmenté jusqu'à 600-1000V.

Lorsque la source d'alimentation en courant alternatif est de 380 V et qu'un circuit de redressement au silicium contrôlable par pont triphasé est utilisé pour l'alimentation électrique, la tension nominale du moteur à courant continu doit être fixée à 440 V. S'il est alimenté par une source de redressement au silicium contrôlable à demi-onde triphasée, la tension nominale du moteur à courant continu doit être de 220 V.

La vitesse nominale d'un moteur électrique correspond à sa vitesse dans des conditions de fonctionnement déterminées.

Le moteur électrique et la machine qu'il entraîne ont tous deux leur propre vitesse nominale. Lors du choix de la vitesse d'un moteur électrique, il faut tenir compte du fait qu'une vitesse trop faible n'est pas souhaitable. En effet, plus la vitesse nominale d'un moteur électrique est faible, plus il comporte d'étages, ce qui se traduit par une taille plus importante et un coût plus élevé.

Parallèlement, la vitesse du moteur électrique ne doit pas être trop élevée, car cela compliquerait le mécanisme de transmission et le rendrait difficile à maintenir.

De plus, à puissance fixe, le couple du moteur est inversement proportionnel à la vitesse.

Pour ceux dont les exigences en matière de démarrage et de freinage sont faibles, il est possible d'effectuer une comparaison complète du point de vue de l'investissement initial, de l'occupation de l'espace et des coûts de maintenance en considérant plusieurs vitesses nominales différentes, puis de déterminer la vitesse nominale finale.

Pour ceux qui démarrent, freinent et reculent fréquemment, mais dont le temps de transition a peu d'impact sur la productivité, le rapport de vitesse et la vitesse nominale du moteur électrique sont principalement choisis pour minimiser les pertes liées au processus de transition, en plus de tenir compte de l'investissement initial. Par exemple, les moteurs d'ascenseur, qui nécessitent des inversions fréquentes et ont un couple élevé, ont une vitesse faible. Il en résulte un moteur de grande taille et un coût élevé.

Lorsque la vitesse du moteur est élevée, il faut également tenir compte de la vitesse critique du moteur. Chaque rotor de moteur vibre pendant le fonctionnement, et l'amplitude du rotor augmente avec la vitesse.

À une certaine vitesse, l'amplitude atteint son maximum (également appelé résonance), et au-delà de cette vitesse, l'amplitude diminue progressivement avec l'augmentation de la vitesse et se stabilise dans une certaine plage. Cette vitesse, à laquelle l'amplitude du rotor est maximale, est appelée vitesse critique du rotor.

Cette vitesse est égale à la fréquence propre du rotor. Lorsque la vitesse continue d'augmenter et s'approche du double de la fréquence propre, l'amplitude augmente à nouveau. La vitesse égale à deux fois la fréquence naturelle est appelée vitesse critique de deuxième ordre. Il en va de même pour le troisième ordre, le quatrième ordre et ainsi de suite.

Si le rotor fonctionne à la vitesse critique, de fortes vibrations se produisent et la flexion de l'arbre augmente sensiblement, ce qui, avec le temps, peut entraîner une déformation importante de la flexion, voire une rupture de l'arbre. La vitesse critique de premier ordre d'un moteur est généralement supérieure à 1500 tr/min, de sorte que l'impact de la vitesse critique n'est généralement pas pris en compte pour les moteurs conventionnels à faible vitesse.

En revanche, pour les moteurs bipolaires à grande vitesse, dont la vitesse nominale est proche de 3 000 tr/min, l'impact de cet effet doit être pris en compte et le moteur ne doit pas fonctionner à la vitesse critique pendant une période prolongée.

D'une manière générale, le type de charge entraînée, la puissance nominale, la tension nominale et la vitesse nominale du moteur permettent de déterminer approximativement le moteur.

Cependant, si vous souhaitez répondre de manière optimale aux exigences de la charge, ces paramètres de base sont loin d'être suffisants.

Les paramètres supplémentaires nécessaires comprennent la fréquence, le cycle de travail, les exigences de surcharge, la classe d'isolation, la classe de protection, l'inertie de rotation, la courbe de couple de charge, la méthode d'installation, la température ambiante, l'altitude, les exigences extérieures, etc.

En cas de fonctionnement ou de dysfonctionnement du moteur, quatre méthodes peuvent être utilisées pour prévenir et rectifier le problème en temps utile, garantissant ainsi un fonctionnement sûr du moteur.

Observez les anomalies éventuelles pendant le fonctionnement du moteur, qui sont principalement indiquées par les scénarios suivants :

1). Si l'enroulement du stator subit un court-circuit, le moteur peut produire de la fumée.

2). Si le moteur fonctionne en cas de surcharge importante ou de perte de phase, la vitesse diminue et un fort "bourdonnement" se fait entendre.

3). Si le réseau de maintenance du moteur fonctionne normalement mais s'arrête soudainement, des étincelles peuvent être observées sur des parties lâches du câblage. Cela peut être dû à un fusible grillé ou à un composant coincé.

4). Si le moteur vibre de manière excessive, cela peut être dû à un blocage du dispositif de transmission, à une mauvaise fixation du moteur ou à un boulon de pied desserré.

5). La décoloration, les brûlures et les traces de fumée au niveau des contacts et des connexions internes du moteur peuvent indiquer une surchauffe locale, un mauvais contact au niveau des connexions des conducteurs ou une brûlure des enroulements.

Le moteur doit émettre un "bourdonnement" uniforme et léger en fonctionnement normal, sans aucun autre bruit ou son particulier. Si le niveau de bruit est trop élevé, notamment les bruits électromagnétiques, de roulement, de ventilation, de frottement mécanique, etc., cela peut indiquer un problème potentiel ou un dysfonctionnement.

(1) En ce qui concerne le bruit électromagnétique, si le moteur produit un son fort et lourd, les causes possibles sont les suivantes :

(2) Le bruit des roulements doit être contrôlé régulièrement pendant le fonctionnement du moteur. Pour ce faire, il suffit d'appuyer l'une des extrémités d'un tournevis sur les roulements. installation des roulements et en tenant l'autre extrémité près de l'oreille pour écouter le son de la course.

Si le roulement fonctionne normalement, il doit produire un petit "bruissement" continu, sans passer d'un niveau élevé à un niveau faible ou sans bruit de frottement métallique.

(3) Si le mécanisme de transmission et le mécanisme d'entraînement produisent un son continu plutôt qu'incertain, cela peut être dû aux causes suivantes :

L'odorat permet de détecter et de prévenir les défaillances d'un moteur.

Pour vérifier s'il y a des défauts, ouvrez la boîte de jonction et sentez-la pour détecter des odeurs de brûlé ou des odeurs inhabituelles.

Si une odeur de peinture se dégage, cela peut indiquer que la température interne du moteur est trop élevée.

La présence d'une odeur forte et piquante ou d'une odeur de brûlé peut indiquer que l'isolation ou l'enroulement a été endommagé.

Même si aucune odeur n'est perceptible, il est important de mesurer la résistance d'isolement entre le bobinage et l'enveloppe à l'aide d'un mégohmmètre.

Si la résistance d'isolement est inférieure à 0,5 billion d'ohms, le moteur doit être séché. Une valeur de résistance nulle indique que le moteur est endommagé.

Le fait de toucher la température des différentes parties du moteur peut également aider à diagnostiquer les défauts.

Pour des raisons de sécurité, il est préférable d'utiliser le dos de la main pour toucher la carcasse du moteur et les parties proches du roulement lors de la vérification de la température.

Si une température anormale est détectée, elle peut être due à plusieurs raisons telles que

Si la température autour du roulement est excessivement élevée, cela peut être dû à un endommagement du roulement ou à un manque d'huile de lubrification.

Selon la réglementation, la température maximale des roulements ne doit pas dépasser 95℃ et celle des paliers lisses 80℃, avec une élévation de température ne dépassant pas 55℃ (calculée comme la différence entre la température du roulement et la température ambiante pendant les essais).

Les causes potentielles et les solutions pour une augmentation excessive de la température dans les roulements sont les suivantes :

Pour la section sur les solutions, les révisions suivantes doivent être apportées :