Vous êtes-vous déjà demandé comment les lasers pouvaient découper des matériaux avec une telle précision ? Cet article explore le monde fascinant des lasers nanoseconde, picoseconde et femtoseconde. Vous apprendrez comment ces lasers fonctionnent, quels sont leurs avantages uniques et quelles sont leurs nombreuses applications dans le traitement des matériaux. Plongez dans cet article pour découvrir les secrets de ces outils puissants !

Commençons par convertir les unités de temps.

Avec cette compréhension des unités de temps, nous pouvons voir que les lasers femtosecondes produisent des impulsions extrêmement courtes.

Ces dernières années, les impulsions ultracourtes traitement au laser a connu des progrès rapides.

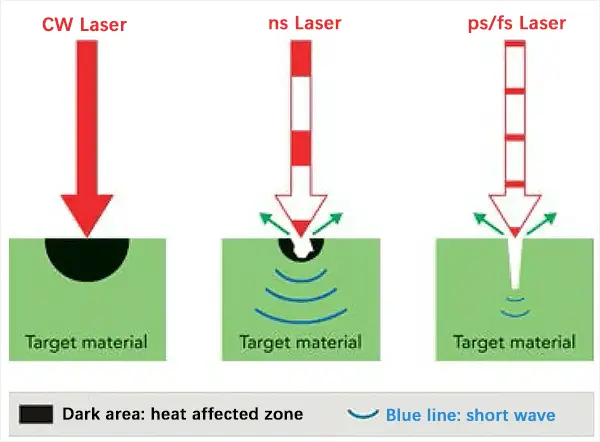

Les lasers jouent un rôle crucial dans la fabrication moderne et le traitement des matériaux, leur efficacité étant largement déterminée par la durée de l'impulsion. Cette section explore trois types clés de lasers ultrarapides : nanoseconde, picoseconde et femtoseconde, chacun se distinguant par des durées d'impulsion de plus en plus courtes et des caractéristiques uniques d'interaction avec les matériaux.

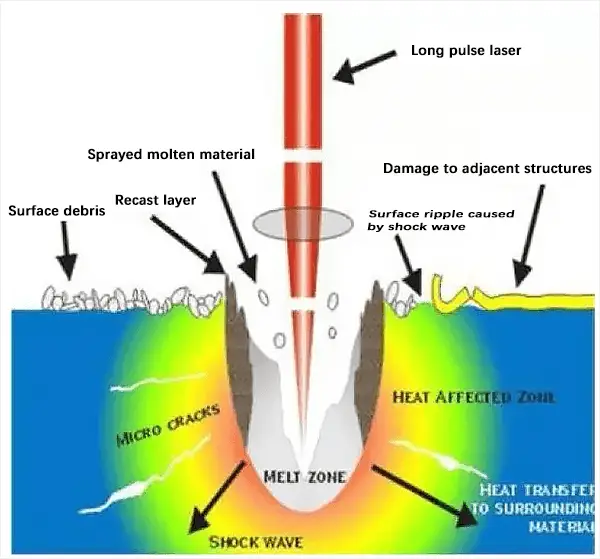

Les lasers nanosecondes, dont la durée d'impulsion est de 10-⁹ secondes, sont largement adoptés dans les applications industrielles depuis des décennies. Ces lasers offrent un équilibre entre puissance et précision, ce qui les rend adaptés à un large éventail de tâches de traitement des matériaux, notamment la découpe, le perçage et le marquage. Toutefois, leur durée d'impulsion relativement longue peut induire des zones affectées par la chaleur (ZAT) importantes dans les matériaux sensibles, ce qui peut entraîner des dommages thermiques, des microfissures ou des modifications indésirables des matériaux.

Les lasers picosecondes, fonctionnant avec des impulsions de 10-¹² secondes, représentent une avancée significative dans le traitement laser de précision. La durée d'impulsion réduite minimise les effets thermiques, ce qui permet de mieux contrôler le dépôt d'énergie et l'enlèvement de matière. Il en résulte une ablation plus propre, des bords de caractéristiques plus nets et une réduction des dommages collatéraux. Les lasers picosecondes excellent dans les applications exigeant une grande précision, telles que le micro-usinage, le modelage de couches minces et le traitement de matériaux sensibles à la chaleur comme les polymères et les céramiques.

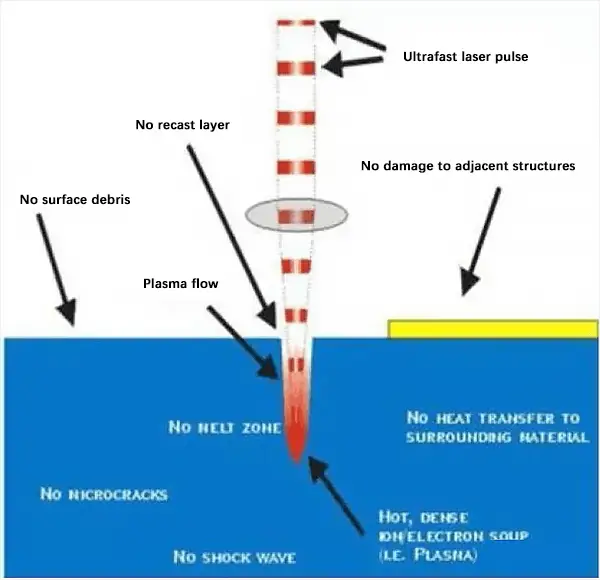

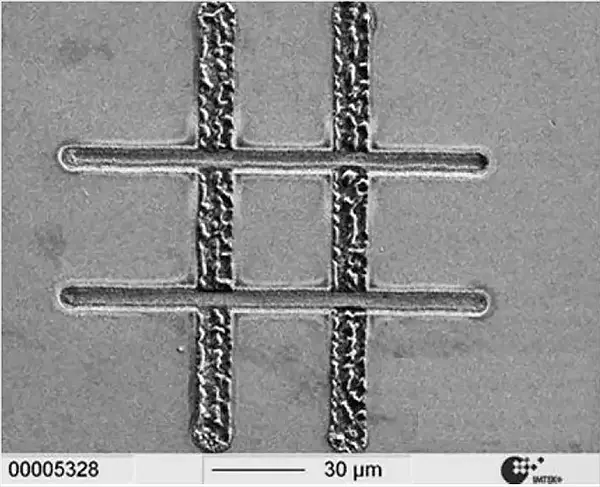

À la pointe de la technologie des lasers ultrarapides, les lasers femtoseconde délivrent des impulsions de l'ordre de 10-¹⁵ secondes. Ces impulsions incroyablement courtes permettent un phénomène connu sous le nom d'"ablation à froid". L'énergie laser est délivrée plus rapidement que le temps de relaxation thermique du matériau, ce qui provoque une vaporisation directe de la zone cible sans conduction thermique significative vers les régions environnantes. Cette caractéristique unique permet une précision sans précédent dans l'enlèvement des matériaux, avec pratiquement aucune zone dangereuse, ce qui rend les lasers femtosecondes idéaux pour les applications ultra-précises dans le traitement des semi-conducteurs, la fabrication de dispositifs biomédicaux et la fabrication de nanomatériaux.

Le passage des lasers nanoseconde aux lasers femtoseconde représente un changement de paradigme dans les mécanismes d'interaction laser-matériau. Alors que les lasers nanosecondes s'appuient principalement sur des processus photothermiques, les lasers picosecondes et femtosecondes exploitent de plus en plus les interactions photoablatives et photochimiques. Ce changement se traduit par une précision accrue, une réduction des effets thermiques et la possibilité de traiter une gamme élargie de matériaux, y compris des substances traditionnellement difficiles à traiter comme les matériaux transparents et les alliages ultra-durs.

En résumé, les lasers nanoseconde (10-⁹ s), picoseconde (10-¹² s) et femtoseconde (10-¹⁵ s) offrent un éventail de possibilités en matière de traitement laser ultrarapide. Le choix entre ces technologies dépend des exigences spécifiques de l'application, en tenant compte de facteurs tels que la vitesse de traitement, la précision, la sensibilité des matériaux et le rapport coût-efficacité. Alors que la technologie laser continue de progresser, l'intégration de ces lasers ultrarapides avec des systèmes sophistiqués de mise en forme des faisceaux, de surveillance des processus en temps réel et de contrôle adaptatif repousse les limites du possible dans la fabrication avancée et le traitement des matériaux.

Depuis longtemps, on tente d'utiliser les lasers pour le micro-usinage.

Cependant, la longue durée d'impulsion et la faible intensité des lasers traditionnels entraînent une fusion et une évaporation continues du matériau.

Même si le faisceau laser pouvait être focalisé sur un petit point, l'impact thermique sur le matériau restait important, ce qui limitait la précision de l'usinage.

Pour améliorer la qualité de la transformation, il était nécessaire de réduire l'effet de la chaleur.

Lorsqu'une impulsion laser à l'échelle de la picoseconde agit sur le matériau, l'effet de traitement change radicalement.

Avec une forte augmentation de l'énergie de l'impulsion, la densité de puissance élevée est suffisante pour éliminer les électrons externes.

L'interaction entre le laser et le matériau est si courte que les ions sont éliminés de la surface du matériau avant que l'énergie ne soit transférée aux matériaux environnants, ce qui évite l'impact thermique.

C'est pourquoi ce processus est également appelé "travail à froid".

Grâce aux avantages de l'usinage à froid, les lasers à impulsions courtes et ultracourtes ont trouvé leur place dans la production et les applications industrielles.

Traitement laser : impulsions longues ou impulsions ultracourtes

Dans le traitement par impulsions ultracourtes, l'énergie est rapidement injectée dans une petite zone d'action.

La forte densité d'énergie déposée en un instant modifie le mode d'absorption et de déplacement des électrons, évitant ainsi les effets de l'absorption linéaire du laser, du transfert d'énergie et de la diffusion. Cela modifie fondamentalement le mécanisme d'interaction entre le laser et le matériau.

Position après traitement au laser à longue impulsion

Position après traitement par impulsion laser ultrarapide

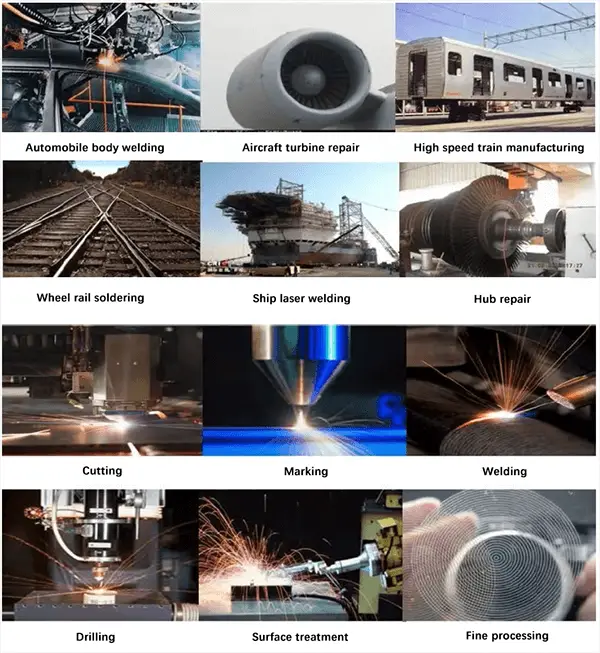

Le traitement laser englobe la découpe et le soudage à haute puissance.

Les différentes méthodes de traitement au laser, telles que forageLes techniques d'usinage, telles que le traçage, la découpe, la texturation, le décapage et l'isolation, sont principalement utilisées dans le domaine du micro-usinage pour les raisons suivantes :

| Classification | Onde continue (CW) | Quasi-continu (QCW) | Impulsion courte (Q-Switched) | Impulsion ultracourte (Mode-locked) |

|---|---|---|---|---|

| Formulaire de sortie | Sortie continue | Milliseconde-Microseconde (ms-μs) | Nanoseconde (ns) | Picoseconde ~ Femtoseconde (ps-fs) |

| Application | Soudage au laser découpe au laser Revêtement laser | Perçage au laser Traitement thermique | Marquage laser Perçage au laser Traitement médical au laser Prototypage rapide au laser | Micro-nano usinage Laser fin médical Perçage de précision Coupe de précision |

Dans la conception des circuits imprimés, les substrats céramiques sont de plus en plus utilisés pour remplacer les substrats plastiques traditionnels en raison de leur meilleure conductivité thermique.

Pour connecter des composants électroniques, il est généralement nécessaire de percer des centaines de milliers de trous de la taille d'un micro-mètre dans la carte.

Il est donc essentiel de veiller à ce que la stabilité du substrat ne soit pas affectée par la chaleur générée pendant le processus de perçage.

Les lasers picosecondes sont un outil idéal pour cette application.

En utilisant le perçage par impact, les lasers picosecondes peuvent compléter le traitement du trou et maintenir l'uniformité du trou.

Outre les circuits imprimés, les lasers picosecondes peuvent également être utilisés pour percer des trous de haute qualité dans des matériaux tels que les films plastiques, les semi-conducteurs, les films métalliques et les saphirs.

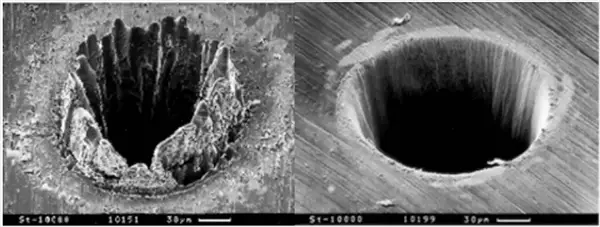

Par exemple, lors du forage d'un puits de 100 micro-mètres-tôle épaisse en acier inoxydable en utilisant 10000 impulsions de lasers 3,3 nanosecondes ou 200 fémtosecondes près du seuil d'ablation :

Des lignes peuvent être générées par balayage et superposition d'impulsions laser.

En effectuant plusieurs balayages, il est possible de pénétrer profondément à l'intérieur du matériau céramique jusqu'à ce que la profondeur de la ligne atteigne 1/6 de l'épaisseur du matériau.

Les modules sont ensuite séparés du substrat céramique le long de ces lignes tracées, un processus connu sous le nom de "scribing".

Une autre méthode de séparation est la découpe par ablation laser à impulsions ultracourtes, également connue sous le nom de découpe par ablation.

Dans ce processus, le laser enlève la matière par ablation jusqu'à ce que la matière soit coupée.

L'un des avantages de cette technologie est sa plus grande flexibilité en termes de forme et de taille du trou usiné.

Toutes les étapes du traitement peuvent être réalisées à l'aide d'un laser picoseconde.

Il convient également de noter les différences entre les effets des lasers picoseconde et nanoseconde sur les matériaux en polycarbonate.

Une autre application courante du micro-usinage est l'enlèvement précis de revêtements sans endommager le matériau de base.

L'ablation peut aller d'une ligne de quelques microns de large à une grande zone couvrant plusieurs centimètres carrés.

Étant donné que l'épaisseur du revêtement est généralement beaucoup plus fine que la largeur de l'ablation, la chaleur ne peut pas être conduite vers les côtés. Dans ce cas, un laser à largeur d'impulsion nanoseconde peut être utilisé.

La combinaison d'un laser à puissance moyenne élevée, d'une fibre conductrice carrée ou rectangulaire et d'une distribution de l'intensité lumineuse à sommet plat fait de l'ablation de surface par laser une méthode bien adaptée aux applications industrielles.

Par exemple, le laser Trumicro 7060 de la société Trumpf est utilisé pour enlever le revêtement sur le verre des cellules solaires à couche mince.

Le même laser peut également être utilisé dans l'industrie automobile pour enlever les revêtements anticorrosion et préparer le soudage ultérieur.

La gravure consiste à créer des formes tridimensionnelles par ablation de matériaux.

Bien que la taille de l'ablation puisse dépasser le cadre traditionnel du micro-usinage, la précision requise la place toujours dans le domaine des applications laser.

Les lasers picosecondes peuvent être utilisés pour traiter les arêtes du diamant polycristallin. outils de fraisage des machines.

Les lasers sont un outil idéal pour l'usinage des diamants polycristallins, qui sont des matériaux extrêmement durs utilisés pour fabriquer les arêtes des fraises.

Les avantages de l'utilisation des lasers comprennent le traitement sans contact et une grande précision d'usinage.

Le micro-usinage a un large éventail d'applications et est de plus en plus utilisé pour produire une variété de produits de première nécessité.

Le traitement laser est une méthode sans contact qui offre plusieurs avantages significatifs, notamment moins d'étapes de post-traitement, une bonne contrôlabilité, une facilité d'intégration, une grande efficacité de traitement, une faible perte de matière et un impact minimal sur l'environnement.

Elle s'est répandue dans des industries telles que l'automobile, l'électronique, les appareils électriques, l'aviation, la métallurgie et la fabrication de machines, jouant un rôle de plus en plus important dans l'amélioration de la qualité des produits, de la productivité du travail et de l'automatisation, tout en réduisant la consommation de matériaux.

Les lasers nanoseconde, picoseconde et femtoseconde se distinguent principalement par la durée de leurs impulsions. Une nanoseconde (ns) correspond à 10-9 secondes, une picoseconde (ps) est égale à 10-12 secondes et une femtoseconde (fs) est de 10-15 secondes. Ces durées d'impulsion ultra-courtes sont déterminantes pour les applications et les capacités de ces lasers.

Les lasers femtoseconde sont bien adaptés aux applications en ophtalmologie et au traitement précis des matériaux en raison de leurs impulsions extrêmement courtes et de la réduction des dommages thermiques. Les lasers picosecondes sont similaires et offrent une grande précision dans des tâches telles que le micro-usinage ou le détatouage. Les lasers nanosecondes, dont les impulsions durent plus longtemps, sont utilisés dans des applications nécessitant un transfert d'énergie plus important.

En résumé, le choix entre les lasers nanoseconde, picoseconde et femtoseconde dépend des exigences spécifiques des différentes applications. Ces lasers ultrarapides offrent un éventail de possibilités en matière de précision, de transfert d'énergie et de réduction des dommages thermiques, ce qui en fait des outils indispensables dans de nombreux secteurs et domaines.