Comment empêcher les boulons de rouiller dans les environnements marins difficiles ? Les méthodes traditionnelles sont souvent insuffisantes, ce qui entraîne des coûts de maintenance élevés et des risques pour la sécurité. Cet article explore une technique anticorrosion révolutionnaire combinant la pénétration du zinc et la peinture d'étanchéité. Découvrez comment cette nouvelle méthode améliore considérablement la durabilité et réduit la maintenance à long terme, garantissant ainsi des structures offshore plus sûres et plus fiables.

Résumé : Cet article présente plusieurs méthodes courantes d'anticorrosion des boulons dans les projets offshore, analyse les problèmes rencontrés dans la construction réelle et propose une nouvelle méthode d'anticorrosion des boulons.

Introduction

La connexion boulonnée est une méthode de connexion courante pour les projets offshore.

Sa structure est simple, ses connexions sont fiables et sa construction et son démontage sont aisés, ce qui explique sa large utilisation.

Cependant, en raison de facteurs tels que le lieu et la méthode d'installation et le degré d'attention, l'anticorrosion des boulons est souvent ignorée.

Le revêtement anticorrosion des boulons est facilement endommagé et difficile à réparer pendant l'installation.

Au stade de l'entretien du projet, les boulons doivent également être vérifiés et remplacés régulièrement.

Après le démontage et l'assemblage répétés des boulons, la couche anticorrosion d'origine est facilement endommagée.

En milieu marin, les boulons sont souvent entourés de vapeur d'eau piégée dans les trous de boulons.

De cette manière, les boulons et les structures métalliques environnantes formeront des cellules galvaniques corrosives, entraînant une corrosion extrême de la grande cathode et de la petite anode.

En tant que petite anode, la vitesse de corrosion des boulons est très rapide.

La corrosion qui se produit dans le trou du boulon est à peine visible depuis la surface du boulon aux stades initial et intermédiaire, et ce n'est qu'aux stades ultérieurs que l'on peut observer des produits de corrosion évidents à la surface.

Par conséquent, la corrosion des boulons est fortement dissimulée, ce qui entraîne des risques potentiels importants pour la sécurité.

Les formes courantes d'anticorrosion des boulons sont l'électrodéposition, l'immersion à chaud, l'application de produits chimiques sur les boulons et l'application de produits chimiques sur les boulons et les boulons. traitement de surfacepeinture, film protecteur en céramique, etc.

La galvanoplastie consiste à utiliser le principe de l'électrolyse pour déposer une couche de revêtement uniforme et de bonne adhérence sur la surface du boulon.

Les revêtements sont principalement constitués de zinc, de chrome et d'autres matériaux pouvant être utilisés comme anodes sacrificielles.

Lorsque le revêtement est en bon état, il peut isoler le boulon de l'environnement corrosif et inhiber la corrosion ;

Lorsque le revêtement est endommagé, il peut être utilisé comme anode sacrificielle pour protéger les boulons.

Le placage à chaud est un procédé qui consiste à immerger le boulon dans le liquide métallique en fusion, puis à le retirer pour le refroidir afin de former un revêtement métallique sur sa surface.

Le principe anticorrosion du placage à chaud est similaire à celui de la galvanoplastie, mais par rapport à cette dernière, l'épaisseur du revêtement est plus importante, l'adhérence entre les couches est meilleure et la résistance à la corrosion est plus élevée.

La forme la plus courante de galvanisation à chaud est la galvanisation par immersion.

Le traitement chimique de surface consiste à placer le boulon dans des solutions chimiques spécifiques afin de modifier la surface du boulon et de former un revêtement protecteur.

Il peut être divisé grossièrement en passivation au phosphate, traitement au chromate et traitement à l'oxydation.

Le traitement de surface chimique est principalement utilisé pour les boulons en acier inoxydable.

Le traitement chimique des surfaces est irréversible et, une fois endommagé, il est difficile de le réparer.

La peinture est la méthode anticorrosion la plus courante et la plus largement utilisée.

Il peut être appliqué sur la surface des boulons avec différentes méthodes de construction pour former un film solide avec une adhésion ferme, une certaine résistance et une continuité.

Le film peut isoler le boulon de l'environnement et jouer un rôle dans la protection cathodique si le revêtement contient du zinc et d'autres éléments.

Le principe du film protecteur en céramique consiste à utiliser les caractéristiques du point de fusion élevé, de la dureté élevée, de la résistance à l'usure, de la résistance à la corrosion et de la bonne isolation des céramiques pour pulvériser des particules de matériau céramique à l'état fondu sur la surface des boulons par pulvérisation, formant ainsi une couche de film céramique.

Toutefois, par rapport à d'autres méthodes anticorrosion, la construction du film protecteur en céramique est plus difficile et plus coûteuse, ce qui rend difficile sa popularisation dans un grand nombre de projets.

Dans le domaine de l'ingénierie offshore, les boulons, en tant que méthode de connexion courante, sont largement utilisés.

Par conséquent, lors de la sélection de la forme anticorrosion des boulons, il est nécessaire de prendre en compte non seulement la performance anticorrosion, mais aussi le coût et les frais d'entretien.

Actuellement, dans le domaine de l'ingénierie offshore en Chine, la forme anticorrosion la plus largement utilisée pour les boulons en acier au carbone est généralement la pénétration du zinc.

La pénétration du zinc est préparée en enrobant le boulon dans de la poudre d'alliage de zinc et en le maintenant pendant un certain temps après l'avoir porté à une certaine température, ce qui produira un effet de diffusion métallurgique entre le zinc et le fer.

En raison de la porosité particulière de la surface du revêtement de zinc, il est nécessaire de sceller la surface du revêtement de zinc dans les 2 heures suivant l'achèvement du revêtement de zinc.

Par rapport au zingage, les atomes de zinc se diffusent dans la surface du boulon, modifiant la composition et la structure de la couche superficielle, ce qui rend le revêtement de zinc très uniforme et dense, avec une forte adhérence, et ne se décolle pas facilement sous l'effet d'un impact.

Toutefois, au cours du transport, du stockage et de l'installation, les boulons causeront inévitablement des dommages irréversibles à la couche de zinc de la surface.

La couche de zinc endommagée est généralement réparée à l'aide d'un apprêt riche en zinc avant l'installation.

Cependant, la performance anticorrosion de la pièce réparée est bien moins bonne que celle de la couche de pénétration de zinc d'origine, de sorte qu'il est facile de former une cellule galvanique de corrosion avec une grande cathode et une petite anode après l'installation du boulon, et la corrosion se produit souvent à cet endroit.

Ces réparations ne sont applicables qu'avant l'installation. Lors de l'installation, les boulons doivent respecter un certain couple de serrage.

Par conséquent, la couche de zinc est facilement endommagée lors de l'installation, et ces dommages ne peuvent pas être réparés.

Cela présente un danger caché de corrosion des boulons à un stade ultérieur.

En combinaison avec l'environnement de service spécial de l'ingénierie offshore, la méthode anticorrosion du revêtement de pénétration du zinc et de la peinture d'étanchéité est adoptée, ce qui présente une forte performance anticorrosion et une bonne résistance aux chocs mécaniques.

Toutefois, la peinture de scellement est utilisée pour colmater les brèches de la couche de pénétration du zinc, qui ne joue aucun rôle dans l'anticorrosion.

Le revêtement de pénétration du zinc lui-même est un revêtement anticorrosion sacrificiel et consommable, qui se dissout progressivement dans l'environnement marin et est susceptible de se corroder par la suite.

Par conséquent, une nouvelle pratique recommandée est proposée, à savoir une peinture de revêtement sur la base de la pénétration du zinc d'origine, plus une peinture d'étanchéité sous la même forme anticorrosion.

Avant la pose des boulons, les vis doivent être enduites et réservées aux deux extrémités.

Peindre les deux extrémités de la vis et de l'écrou une fois le boulon installé.

Avant de quitter l'usine, les boulons doivent être galvanisés et recouverts de peinture conformément aux exigences de la norme ;

Après l'arrivée sur le site, l'installation et la peinture doivent être achevées.

Avant d'appliquer l'apprêt sur la couche de peinture d'étanchéité, il convient d'éliminer par essuyage au solvant toute trace d'huile, de graisse, de lubrifiant et d'autres contaminants de surface sur la surface du boulon.

Il peut être pulvérisé ou brossé. Compte tenu de la particularité du revêtement des boulons, il est recommandé d'adopter la méthode du pinceau afin de réduire les pertes inutiles de peinture.

Le système de peinture des boulons et des écrous doit correspondre à l'environnement de service.

S'il s'agit d'un environnement à haute température, le système de peinture à haute température doit être sélectionné.

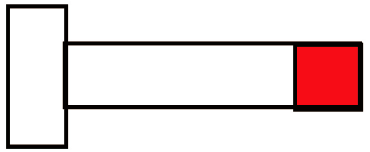

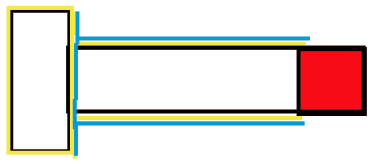

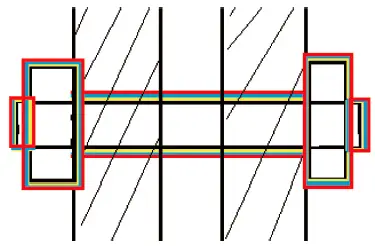

Pour le revêtement des boulons, il est recommandé de suivre les étapes suivantes, comme le montrent les figures 1 et 2.

3.5.1 Boulon à écrou à tête simple

(1) Couvrir les 2 emplacements de l'épaisseur de l'écrou.

(2) Les autres parties doivent être peintes avec un apprêt.

(3) Les pièces de contact doivent être recouvertes d'une peinture intermédiaire et d'une peinture de finition.

(4) Retirer le couvercle.

Après l'installation de l'écrou, enlevez la graisse sur la surface, et faites le reste comme le système de revêtement spécifié (fond, milieu et surface).

Fig. 1 Boulon à écrou à une tête

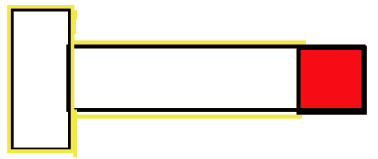

3.5.2 Boulon à écrous

(1) Couvrir les 2 emplacements de l'épaisseur de l'écrou.

(2) Peinture d'apprêt sur les autres parties

(3) Les pièces de contact doivent être recouvertes d'une peinture intermédiaire et d'une peinture de finition.

(4) Retirer le couvercle.

Après l'installation de l'écrou, enlevez la graisse sur la surface, et faites le reste comme le système de revêtement désigné (fond, milieu et surface).

Fig. 2 Boulon à écrou à tête simple

Grâce à cette méthode anticorrosion, une couche de revêtement anticorrosion peut être formée à la surface de la peinture d'étanchéité pour résister à une certaine corrosion avant que le revêtement de zinc ne commence à être consommé, ce qui réduit considérablement le taux de consommation du revêtement de zinc.

En même temps, comme les écrous des parties exposées sont enduits après l'installation, ils peuvent jouer un certain rôle en bouchant les trous des boulons et en réduisant l'entrée de la vapeur d'eau.

La protection double couche du revêtement et la pénétration du zinc peuvent ralentir efficacement la corrosion et réduire la maintenance ultérieure.

En résumé, cette nouvelle méthode recommandée pour l'anticorrosion des boulons a augmenté le coût de la main-d'œuvre et des matériaux au stade de la construction du projet, bien que, comparée à d'autres formes d'anticorrosion, elle ait augmenté le processus de construction du revêtement sur le site.

Toutefois, par rapport à l'investissement considérable, à la durée de vie très longue, à la fiabilité et à la sécurité élevées de l'ensemble du projet d'ingénierie offshore, il est tout à fait faisable et recommandable du point de vue de l'ensemble du projet.