Pourquoi les minuscules impuretés présentes dans l'acier revêtent-elles une telle importance ? Ces inclusions non métalliques, bien que minuscules, influencent profondément les propriétés et l'utilisation de l'acier. Cet article se penche sur leurs origines, leurs classifications et les progrès réalisés dans leur contrôle au fil des ans. De l'amélioration de la qualité de l'acier à la résolution des problèmes de production, il est essentiel de comprendre ces inclusions. Lisez la suite pour découvrir les mécanismes de leur formation, l'impact des techniques de fusion modernes et l'avenir de l'affinage de l'acier.

Résumé :

Les inclusions non métalliques jouent un rôle crucial dans la détermination de nombreuses propriétés de l'acier et ont un impact significatif sur le traitement et l'utilisation des produits sidérurgiques.

Cet article donne un aperçu des derniers développements concernant l'origine et la classification des inclusions non métalliques et résume les travaux de recherche réalisés au cours des dernières décennies.

Il met en évidence les conditions dynamiques de la formation des inclusions et l'effet des conditions de fusion actuelles sur la composition, la quantité et la distribution des tailles des inclusions.

L'étude de la dénaturation des inclusions se concentre sur les types d'acier tels que le fil d'acier radial, l'acier à ressort et le fil d'acier à haute résistance. acier pour roulements pour obtenir la taille et la forme souhaitées des inclusions.

En outre, des mesures doivent être prises pour éviter le colmatage de la buse de coulée continue par le flux de floculants.

Grâce aux progrès de la microscopie électronique, les caractéristiques de distribution des inclusions sont désormais mieux comprises. Le domaine passionnant de la "métallurgie des oxydes" a également été couvert dans le contexte de l'ingénierie des inclusions.

Enfin, l'article aborde l'amélioration des caractéristiques d'inclusion et les défis liés à la réalisation d'une analyse quantitative.

Au cours des dernières décennies, des progrès remarquables ont été réalisés dans le contrôle des maladies infectieuses. inclusions dans l'acierCette évolution est due en grande partie à une meilleure compréhension de l'interaction entre la thermodynamique, la composition du laitier de l'acier fondu et le processus d'élaboration de l'acier. Cela permet d'optimiser les inclusions et les processus afin d'améliorer les propriétés de l'acier.

Toutefois, certains défis importants doivent encore être relevés, et le processus de contrôle et d'optimisation de l'inclusion doit être amélioré en permanence.

Ce n'est qu'il y a cinquante ans que l'on a commencé à s'intéresser à l'étude des non métallique (NMI) dans l'acier. À l'époque, on pensait que ces inclusions étaient le résultat de la corrosion des matériaux réfractaires et de la présence de divers flux de moulage et de scories supérieures.

Cependant, malgré son importance, l'étude des inclusions n'était pas aussi largement reconnue qu'elle l'est aujourd'hui. En effet, les métallurgistes physiques se concentraient généralement sur l'étude des phases métalliques, plutôt que sur l'étude des inclusions. non métallique comme des inclusions dans l'acier.

Avec l'augmentation de la demande d'acier à haute performance dans des conditions de service sévères, la corrélation entre le type, la taille et la distribution des INM et la performance de l'acier est devenue plus évidente. Cela a conduit à un intérêt croissant pour l'étude de l'origine, des caractéristiques et du comportement des inclusions lors de la fusion et du traitement des produits sidérurgiques.

Depuis les années 1980, des progrès significatifs ont été réalisés dans le contrôle et l'analyse quantitative des INM, et l'impact de ces inclusions sur les propriétés de l'acier a fait l'objet de nombreuses recherches. L'ingénierie du contrôle des inclusions est devenue un aspect crucial de la fusion, dans le but d'obtenir les caractéristiques d'inclusion souhaitées grâce à une conception appropriée du processus et à la production d'acier.

Dans cet article, nous abordons l'origine et le contrôle des INM, le comportement des inclusions pendant l'usinage, l'analyse quantitative et les caractéristiques de distribution des inclusions, ainsi que les derniers développements dans le domaine de l'ingénierie du contrôle des inclusions. Cependant, nous n'abordons pas en détail l'influence des inclusions sur les propriétés de l'acier, car il s'agit d'un domaine vaste et en pleine expansion.

Pour ceux qui souhaitent approfondir ce sujet, les ouvrages classiques de Kiessling et les conférences et documents de l'Organisation internationale de l'acier propre, qui se tient tous les 3 à 5 ans et est parrainée par l'Association hongroise des mines et de la métallurgie, constituent de précieuses sources de connaissances.

Avec les progrès constants de la technologie moderne de fabrication de l'acier, on observe que les réactions d'oxydation et les méthodes d'affinage sont employées pour éliminer les éléments nuisibles de l'acier.

Ces impuretés, telles que le soufre du charbon et du coke, peuvent pénétrer dans le fer et l'acier liquides, mais leur solubilité dans l'acier en solution solide est très limitée.

Pendant la solidification, l'acier fondu passe du front de cristallisation à l'acier liquide, formant finalement des composés à bas point de fusion tels que le "FeO" et le "FeS" ou l'eutectique qui contient les deux composés. Par conséquent, cet acier ne convient pas aux processus de travail à chaud tels que le laminage et le forgeage.

Les oxydes, les sulfures et les éléments d'alliage (comme le Mn) dans l'acier présentent une relation complexe. Toutefois, pour produire un acier de haute qualité, la teneur en oxygène et en soufre dissous dans l'acier en fusion doit être réduite.

Des éléments tels que Mn, Al, Si peuvent être utilisés comme éléments d'alliage dans l'acier, car ils possèdent une grande affinité avec l'oxygène et peuvent être désoxydés dans l'acier en fusion. Ces éléments désoxydés deviennent des inclusions non métalliques d'oxyde.

D'autre part, l'acier contient du soufre et la solubilité du Ca et du Mg dans l'acier est minimale. Leur affinité avec les terres rares et le S est suffisamment élevée pour former des inclusions sulfurées non métalliques avec un point de fusion bas.

Par conséquent, la majeure partie du soufre contenu dans l'acier est éliminée lors de l'affinage et se retrouve dans le laitier, tandis que le soufre restant précipite dans des inclusions de sulfure au cours de la solidification.

Ces inclusions non métalliques peuvent être classées en deux catégories en fonction de leur type : la composition chimique des inclusions (telles que les inclusions d'oxyde et de sulfure) et le stade de formation de l'inclusion.

La solidification marque le point limite dans la phase de formation des inclusions. Les inclusions formées avant la solidification sont appelées inclusions primaires, tandis que celles formées pendant et après la solidification sont appelées inclusions secondaires.

Outre ces classifications, d'autres catégorisations couramment utilisées peuvent également prêter à confusion, comme la source des inclusions. Les inclusions formées au cours du processus de fabrication de l'acier (telles que les inclusions d'oxyde et de sulfure) sont classées comme inclusions "endogènes", tandis que celles provenant de sources extérieures (telles que les copeaux réfractaires et la poudre de moule) sont appelées inclusions "exogènes".

En général, il n'y a que quelques inclusions exogènes à grosses particules qui restent indépendantes de l'acier fondu pendant une longue période et qui ne réagissent pas avec lui. Cela a changé par rapport au passé, où l'on pensait que ces inclusions de grosses particules provenaient du réfractaire et du moule de coulée. Toutefois, dans l'acier moderne, ces inclusions de grosses particules ont été considérablement réduites.

Certains étudiants peuvent croire à tort que les inclusions exogènes sont les inclusions non métalliques les plus importantes, mais cela ne signifie pas que l'interaction entre l'acier en fusion et le réfractaire est insignifiante. La présence de ces inclusions dans l'acier indique que l'acier en fusion et le réfractaire ont un impact. Si la définition des inclusions exogènes est élargie pour inclure l'oxydation secondaire et l'implication de la poudre de moule, elle fournit une définition plus appropriée des inclusions exogènes.

Toutefois, la classification de ces inclusions fait encore l'objet de débats, car elles peuvent changer au cours du processus de fusion et il n'est pas toujours évident de savoir de quel processus il s'agit.

Enfin, une méthode courante de classification des inclusions non métalliques est basée sur leur taille, les divisant en macro-inclusions et micro-inclusions. La classification proposée par Kiessling est souvent utilisée, les inclusions qui causent des dommages instantanés aux produits en acier au cours du traitement ou de l'utilisation étant considérées comme des macro-inclusions.

Il convient de noter que la classification de la taille des inclusions est subjective et qu'il est difficile de diviser au hasard les inclusions en macro et micro inclusions sur la base de leur taille.

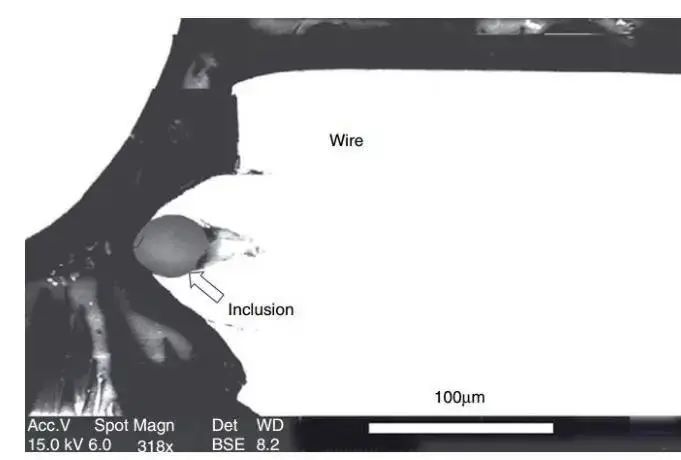

Fig. 1. Rupture d'un fil radial de pneu pendant le tréfilage en raison de l'existence d'une phase dure à grosses particules.

L'inclusion est indiquée par une flèche et la photo a été prise à l'aide d'un microscope électronique à balayage à rétrodiffusion.

La température élevée pendant la fabrication de l'acier rapproche la réaction de formation des inclusions de l'état d'équilibre. Par conséquent, la thermodynamique est devenue un outil crucial pour comprendre les inclusions.

Depuis longtemps, la base thermodynamique de la formation des inclusions fait l'objet de recherches. Cependant, les données sur la formation thermodynamique des inclusions dans l'oxyde d'aluminium restent incohérentes et contradictoires, ce qui en fait un domaine qui mérite d'être étudié plus avant.

L'aluminium est couramment utilisé comme désoxydant dans la fabrication de l'acier, et le calcul thermodynamique des inclusions générées au cours du processus ne pose pas de problème. Toutefois, le processus de fusion des matériaux sidérurgiques de nouvelle génération à forte teneur en aluminium et en manganèse introduit des incertitudes.

La situation devient plus complexe lorsque la dissolution du Mg et du Ca dans l'acier est extrêmement limitée. Malgré cela, les données thermodynamiques de ces éléments sont encore largement étudiées dans le processus de fabrication de l'acier.

Au cours des dernières décennies, le calcul thermodynamique a été appliqué pour résoudre des problèmes complexes dans la production et la fusion du fer et de l'acier. Toutefois, les méthodes de calcul conventionnelles peinent encore à résoudre ces problèmes.

De nombreuses publications ont traité de l'application du calcul thermodynamique à divers aspects de la production et de la fusion du fer et de l'acier, ainsi que des problèmes d'inclusion connexes.

La classification des inclusions en primaires et secondaires peut être utile pour discuter de leur formation et de leur élimination. En principe, il est possible d'éliminer les inclusions primaires dans l'acier.

Cependant, les inclusions secondaires se forment pendant la solidification et ne peuvent pas être éliminées. Le mieux que l'on puisse faire est de les modifier pour minimiser leur impact négatif sur l'acier.

3.1.1 Nucléation et structure des inclusions

Dans la mesure où les inclusions primaires formées dans l'acier liquide sont étroitement liées au processus thermodynamique, deux aspects clés sont pris en considération : leur nucléation et les structures qui en résultent.

En général, lorsqu'un désoxydant est ajouté à l'acier en fusion, il se nucléarise rapidement. Cela est dû au fait qu'une sursaturation importante est observée pendant l'ajout et la dissolution du désoxydant. Sigworth et Elliott ont procédé à une évaluation approfondie des conditions de nucléation du silicium et ont constaté qu'une sursaturation en oxygène dissous était indispensable.

Cependant, les recherches de Miyashita et les observations industrielles n'ont pas démontré de sursaturation évidente lors de la désoxydation du silicium dans la fabrication de l'acier. Miyashita a également comparé l'oxygène dissous et l'oxygène total et a constaté que le taux de réduction de l'oxygène total est déterminé par le taux d'élimination des produits désoxydés, comme l'illustre la figure 2.

Fig. 2 L'oxygène total et l'oxygène dissous dans l'acier après désoxydation au silicium dans le bain de fusion sont mesurés en fonction du temps.

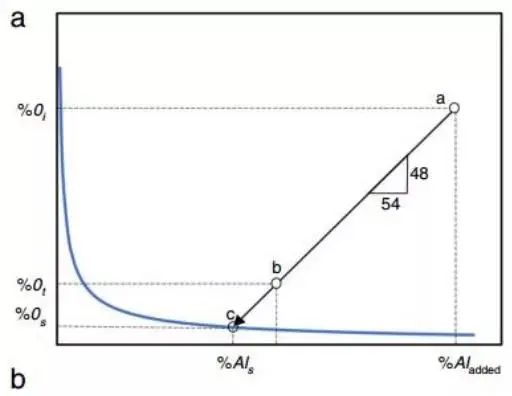

Dans de nombreuses études sur la désoxydation, la différence entre la teneur totale en oxygène et la teneur en oxygène dissous dans l'acier dépend de la quantité d'inclusions d'oxyde générées. Cette conclusion essentielle est illustrée à la figure 3.

Fig. 3

Il s'agit d'une illustration de base de la manière dont l'oxygène total et l'oxygène dissous dans l'acier sont affectés par la quantité d'inclusions d'oxyde.

Dans l'exemple, la désoxydation commence au point "a" et l'aluminium est ajouté à l'acier, à partir d'un certain pourcentage d'oxygène dissous, Oi.

Sans conditions de nucléation à la limite de nucléation, l'oxyde d'aluminium se forme au point où l'oxygène dissous et la teneur en aluminium atteignent le point "c".

La teneur totale en aluminium de l'acier correspond à l'oxygène dissous (O%) dans l'acier. L'oxygène qui pénètre dans l'inclusion d'oxyde d'aluminium reste dans l'acier fondu et correspond au point "b".

Le processus de désoxydation du point "a" au point "c" fait réagir 2Al+3O=Al2O3 selon l'équation chimique.

Note : En général, la différence entre l'aluminium complet et l'aluminium soluble dans l'acide (% Als) est faible et difficile à mesurer.

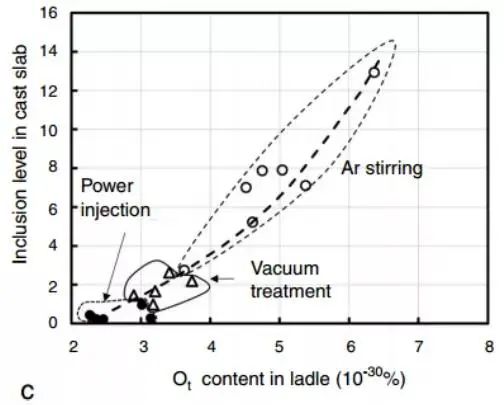

La relation entre la teneur en inclusions et la teneur totale en oxygène (% Ot) dans l'acier est établie par la littérature. Les faibles teneurs en inclusions et en oxygène total doivent être mesurées avec soin, comme l'illustre la figure c.

L'analyse de l'oxygène total consiste à déterminer la densité des inclusions d'oxyde dans l'échantillon d'analyse chimique et à les compter à l'aide d'un MEB (microscope électronique à balayage).

Suitu et ses collègues ont étudié la formation d'inclusions d'alumine dans le cadre d'une étude en laboratoire sur l'oxygène sursaturé.

L'utilisation du Si (silicium) comme désoxydant ne pose pas de problème dans la fabrication de l'acier. Cependant, dans les opérations de fusion réelles, la nucléation hétérogène est abondante et les conditions observées en laboratoire ne peuvent pas être reproduites sur les sites de production industrielle.

La microstructure de l'oxyde d'aluminium en tant que noyau d'inclusion et sa croissance dans l'acier sont importantes à étudier. C'est pourquoi l'acier à base d'aluminium est crucial pour la production industrielle à grande échelle.

Plusieurs auteurs ont étudié en détail la microstructure de l'oxyde d'aluminium, sa relation avec l'oxygène sursaturé dans l'acier et l'impact du temps de fusion.

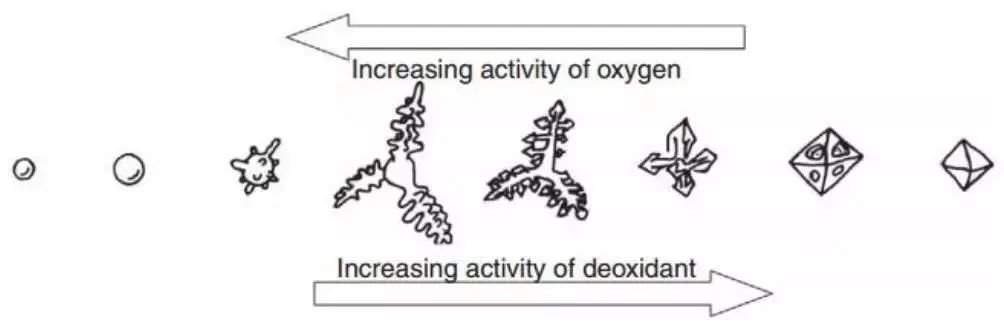

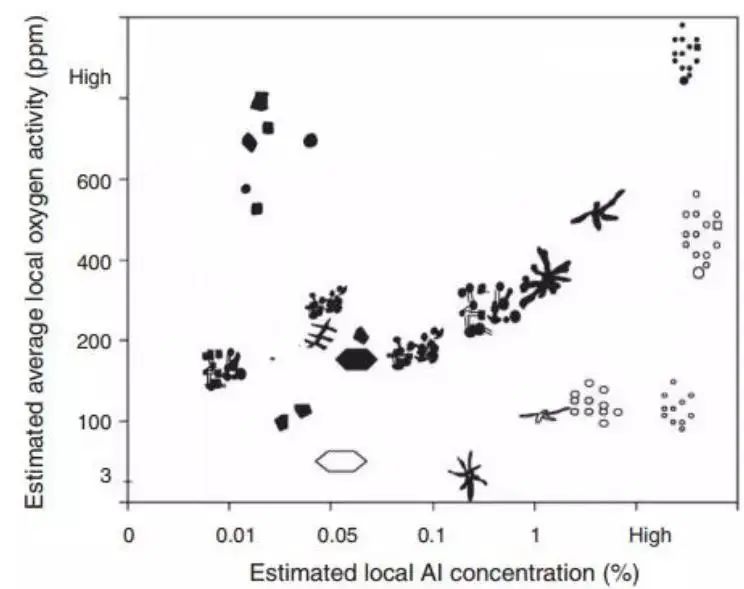

La figure 4, présentée par Steinmetz et ses collaborateurs, montre la forme de l'inclusion correspondant à l'activité typique du désoxydant et de l'oxygène. Cette figure suggère que l'oxygène dissous sursaturé joue un rôle crucial dans la morphologie de la structure de l'inclusion.

Récemment, Tiekink et ses collaborateurs ont tenté d'observer la relation fonctionnelle entre la structure d'inclusion de l'oxyde d'aluminium, l'oxygène sursaturé et l'oxyde d'aluminium. composition de l'aluminiumcomme le montre la figure 5. Cet effort est assez complexe.

Fig. 4. Relation fonctionnelle entre l'activité régionale de l'oxygène, l'activité de l'aluminium et la croissance de l'oxyde.

Fig. 5 Aperçu de la morphologie des inclusions d'alumine correspondant à différentes activités de l'oxygène et à la teneur en Al de l'acier.

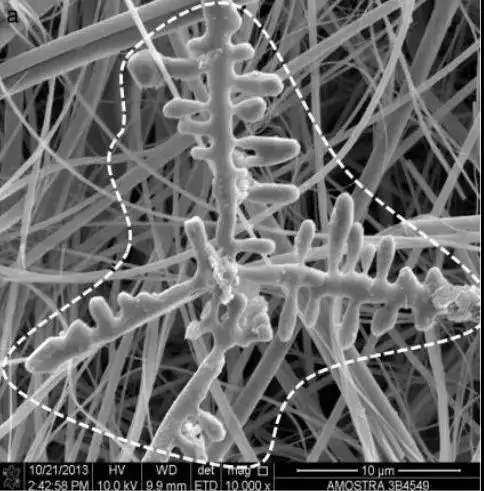

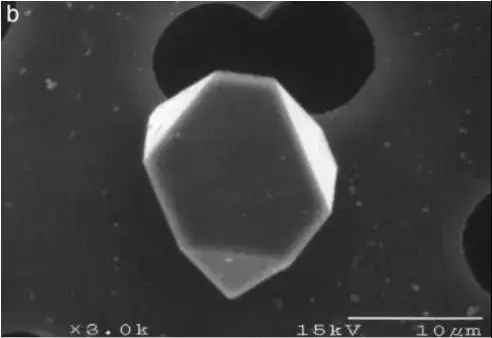

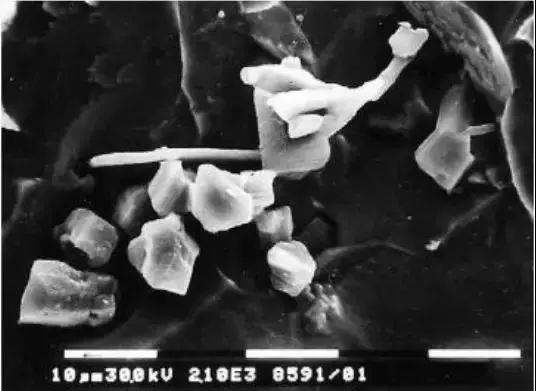

La structure des inclusions d'oxyde a un impact majeur sur les propriétés du produit final. Il est important de noter que les inclusions formées et développées dans les premiers stades de l'acier liquide ont des structures morphologiques distinctes, comme le montrent les figures 4 et 6, en raison de l'effet des inclusions les unes sur les autres (comme l'illustre la figure 7). Si le temps d'affinage est prolongé, la forme des inclusions changera en raison de l'énergie de surface.

Fig. 6 Structure de quelques inclusions d'alumine.

Les inclusions extraites de la matrice de la billette de coulée sont dissoutes. La structure arborescente de l'oxyde d'aluminium est représentée par la ligne pointillée a. Un élément filtrant fibreux est utilisé pour retenir les inclusions pendant le processus de dissolution et sert de toile de fond aux inclusions.

Fig. 7 Amas d'alumine prélevé dans une poche de coulée, profondément corrodé par l'acide picrique

3.1.2 Suppression des inclusions

La flottaison des inclusions non métalliques dans un bain statique d'acier en fusion peut être calculée à l'aide d'une méthode simple basée sur les limites de la loi de Stokes. Aux profondeurs normales de la poche, le taux de flottaison des inclusions de petites particules est limité et il leur faut un temps considérable pour atteindre la surface du laitier d'acier. Ce temps de flottaison prolongé n'est pas réalisable, en particulier pour les inclusions d'oxyde d'aluminium. Cependant, la polymérisation par impact entre les inclusions les aide à flotter, ce qui rend leur polymérisation en grappe critique.

L'importance de cette agrégation vers le haut a été observée en ligne par Emi et ses collègues. Ils ont observé le comportement des inclusions à l'interface entre l'acier et le gaz et ont constaté que l'agrégation de l'oxyde d'aluminium se produit rapidement dans ces conditions. En revanche, les inclusions d'aluminate de calcium sont difficiles à agréger et la collision complète ne se produit que dans le liquide.

Wikstrom et ses collaborateurs ont développé l'observation en ligne de la surface du laitier d'acier et des inclusions dans le laitier et ont confirmé les résultats d'Emi à l'interface entre l'acier et le laitier. Emi et ses collègues ont également noté que lorsque le phénomène se produit à l'interface gaz-acier, comme à la surface des bulles, il n'indique pas directement comment l'acier liquide se rassemble en grappes, ce qui est particulièrement important pour les inclusions liquides. D'autres forces peuvent entrer en ligne de compte dans ce cas.

Que l'inclusion soit solide ou liquide, elle joue un rôle crucial dans la polymérisation en grappes. On a longtemps cru que l'agitation favorisait l'agglomération des inclusions, mais le facteur le plus important pour les inclusions est de les immerger dans le laitier d'affinage et le réfractaire de la paroi de la poche de coulée. Lindskog et ses collaborateurs ont utilisé un traceur radioactif pour tester et suivre cette inclusion cruciale dans le laitier d'affinage et la paroi de la poche.

En raison des limitations actuelles, le BaO est le seul traceur approprié qui peut être utilisé pour évaluer le laitier d'affinage capturé et le flux de moulage dans l'acier et leur impact sur la propreté de l'acier. L'utilisation de traceurs BaO est très efficace pour déterminer l'effet de la corrosion réfractaire de la poche de coulée sur la propreté de l'acier soumis à un traitement thermique.

L'IRSID a développé l'utilisation de l'élément lanthane comme traceur des inclusions d'oxyde. Le La2O3 est très stable et lorsqu'il est ajouté à l'acier, les inclusions d'alumine qui existent déjà peuvent être identifiées par le lanthane. Les inclusions exogènes, qui proviennent du flux de moulage, peuvent être détectées à l'aide d'oxydes alcalins. Le flux de moulage n'est généralement utilisé que dans le processus continu de fabrication de l'acier. processus de coulée et contient des oxydes alcalins perceptibles.

La plupart des inclusions éliminées pendant la période d'affinage en poche sont des produits désoxydés qui passent par trois étapes : production d'inclusions séparées/amas, mouvement vers le laitier d'affinage ou la paroi réfractaire de la poche, et absorption par le laitier d'affinage et le réfractaire. Le mouvement des inclusions est dû à deux facteurs cruciaux : l'agitation du bain de fusion et l'entraînement par les bulles ascendantes.

La plupart des résultats de l'affinage en poche montrent que la taille des bulles d'argon dans la poche est trop importante pour éliminer efficacement les inclusions et les réduire dans l'acier, à moins d'utiliser une grande quantité d'argon. Toutefois, les calculs de Zhang et Taniguchi indiquent que le brassage à l'argon est efficace lorsque la vitesse d'écoulement de l'acier en fusion est élevée et que les bulles sont petites.

La buse submergée SEN et la buse longue de la poche de coulée continue ont un effet notable sur la prévention de l'oxydation secondaire, et certains avantages ont également été observés dans le flux d'acier de la colonne montante de traitement sous vide RH. Le brassage de la poche de coulée favorise la remontée des inclusions en grappes dans le laitier. Des recherches ont montré que l'augmentation de la puissance d'agitation (en utilisant l'agitation électromagnétique) signifie l'augmentation de la constante d'énergie cinétique pour l'élimination de l'inclusion (mesurée par la teneur totale en oxygène dans l'acier).

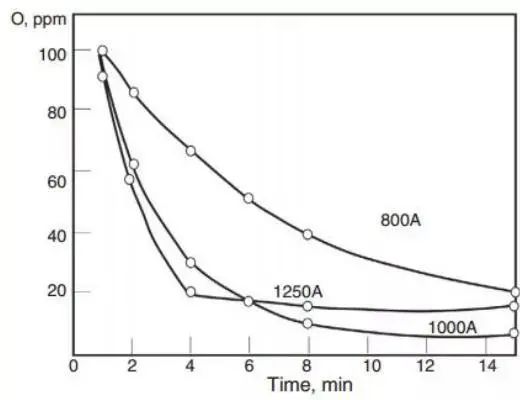

Fig. 8 La teneur totale en oxygène dans le four d'affinage à poche ASEA-SKF est fonction du courant d'agitation et du temps de traitement.

La teneur finale en oxygène est déterminée par la teneur en aluminium résiduel dans chaque four.

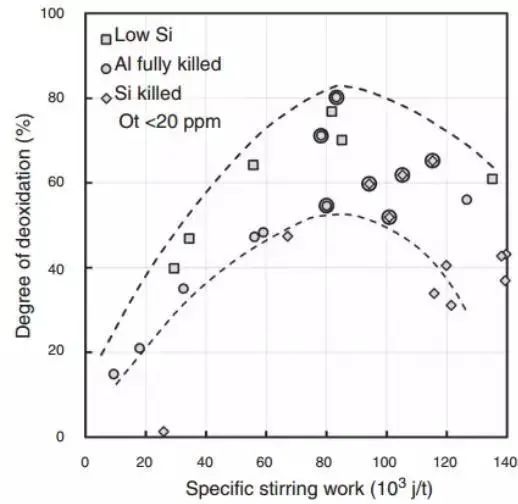

Les observations industrielles suggèrent que l'élimination des inclusions atteindra sa valeur maximale à une énergie de mélange spécifique.

Suzuki et son équipe ont été les premiers à rapporter cette observation.

Leurs résultats sont présentés en fonction du travail spécifique de l'énergie de mélange, ce qui met en évidence l'importance de l'énergie de mélange. La réduction de l'efficacité de l'affinage pour éliminer les inclusions est probablement due à l'ajout de réfractaire à l'acier après la corrosion, ou à l'enveloppement de l'acier avec du laitier, car les inclusions de type CaO et MgO augmentent en cas de forte agitation. Ces résultats sont illustrés dans la figure 9.

Fig. 9 L'influence de la puissance de mélange sur le degré d'oxydation secondaire. Le point circulaire a atteint une teneur en oxygène total inférieure à 20 ppm.

Par la suite, Neifer et son équipe, ainsi que Ek et son équipe, ont utilisé la dynamique des fluides informatique et des modèles physiques pour étudier l'élimination des inclusions d'oxyde. La relation entre le débit d'argon dans la poche et l'élimination des inclusions a été traitée comme une relation fonctionnelle.

Les résultats du modèle de Neifer indiquent que l'efficacité de l'élimination des inclusions métalliques est améliorée par l'optimisation du débit de gaz. Cependant, ils ont observé que l'augmentation du débit de gaz n'avait aucun effet sur la réduction de la teneur totale en oxygène dans l'acier, ce qu'ils ont attribué à l'oxydation secondaire de l'acier fondu en contact avec l'atmosphère. Ces conclusions sont conformes à celles de l'équipe de Suzuki.

L'équipe d'Ek a constaté que l'influence du débit d'argon sur l'élimination des inclusions était assez faible et a suggéré d'utiliser un débit plus faible pour éliminer les inclusions et nettoyer l'acier fondu. Cependant, les mesures industrielles de l'équipe Neifer ont indiqué que la teneur totale en oxygène dans l'acier diminuait avec l'augmentation du débit de gaz. Ils ont recommandé d'utiliser le transport par convection naturelle dans les expériences industrielles pour obtenir des résultats optimaux. Toutefois, en raison du nombre limité de données de mesure dans les essais industriels en poche, il est difficile de tirer des conclusions définitives.

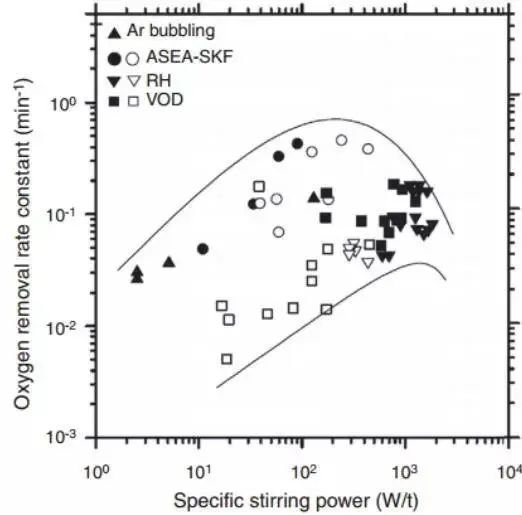

Récemment, Zhang et Thomas ont rassemblé de nombreuses constantes cinétiques pour les utiliser dans la relation fonctionnelle entre l'élimination des inclusions d'oxyde et la puissance d'agitation, comme le montre la figure 10. Ils ont recueilli des données de mesure et tenté de déterminer le schéma de mélange optimal. Ils ont également effectué des simulations numériques pour reproduire les données de comportement attendues de la partie environnante de la figure 10.

Fig. 10 Constante d'élimination de l'oxygène en fonction de la puissance d'agitation dans différentes cuves de réaction de métallurgie secondaire en d% Ot/dt=- kt formule

L'équipe de Suzuki a souligné que l'optimisation du processus de mélange peut entraîner une oxydation secondaire. Un mélange excessif peut entraîner une ouverture du laitier sur le dessus de la poche, exposant l'acier fondu à l'atmosphère et provoquant une couche de laitier sur le bord de l'ouverture.

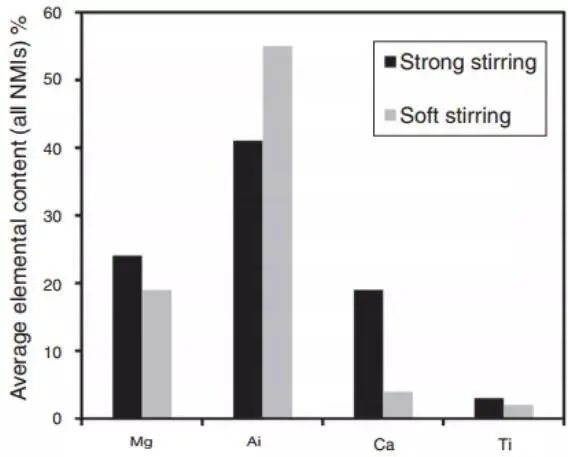

La figure 11 illustre le changement de la composition chimique des inclusions non métalliques au cours du processus de désulfuration sous forte agitation. La présence de Ca et de Mg dans les inclusions confirme que la scorie a été émulsionnée.

Fig. 11 La relation entre la composition moyenne de toutes les inclusions non métalliques et l'intensité de l'agitation a été analysée en prélevant des échantillons dans le four d'affinage, le cristallisoir et la dalle.

L'équipe de Kaushik a découvert qu'une forte agitation améliore l'émulsification des scories pendant la désulfuration. La preuve en a été apportée par la teneur élevée en calcium des inclusions. Dans le cas d'un brassage excessif à l'argon et d'un laitier de faible teneur, les inclusions d'oxyde d'aluminium sont régénérées. Il est donc crucial d'optimiser la puissance d'agitation pour éliminer les inclusions pendant l'affinage de l'acier fondu propre.

On ne saurait trop insister sur l'importance de l'oxydation secondaire pour la propreté de l'acier. L'équipe de Nadif a souligné l'importance du contrôle de l'oxydation secondaire. Au cours des dernières décennies, les aciéries ont pris diverses mesures pour réguler l'oxydation secondaire après le raffinage.

La tuyère immergée SEN et la tuyère de poche sont couramment utilisées pour isoler l'atmosphère lors de la coulée continue de brames. Dans la production de produits longs, le répartiteur et le cristalliseur sont protégés par un gaz inerte, ce qui est devenu la norme pour la production de nuances d'acier de haute qualité.

Une attention particulière doit être accordée à la conception de la vanne à gaz inerte afin d'empêcher l'intrusion d'air causée par une pression négative dans le système de vanne. La contribution de la tension superficielle des inclusions attachées au laitier d'affinage est la plus importante, suivie par la capacité du laitier à dissoudre les inclusions.

Quelle que soit la composition du laitier, la plupart des laitiers d'affinage et des inclusions sont humides en raison de la différence d'énergie de surface entre les inclusions et l'acier fondu, et entre les inclusions et le laitier d'affinage. Ce phénomène est discuté depuis de nombreuses années et a été résumé par Olette. La fraction liquide du laitier d'affinage favorise l'élimination des inclusions non métalliques, ce qui était connu depuis longtemps dans la littérature et confirmé par les expériences.

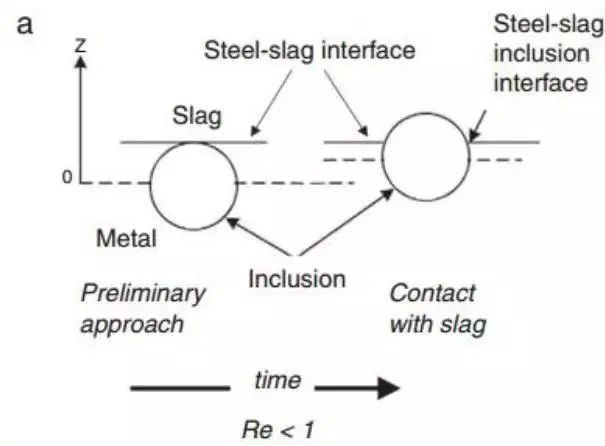

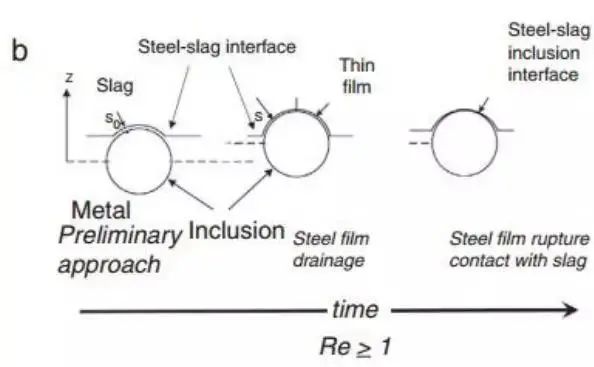

Cependant, il existe encore des incohérences au niveau de la viscosité du laitier. Nakajima et Okamura ont proposé un modèle pour expliquer le processus de passage des inclusions à travers l'interface acier-laque. Par la suite, de nombreuses études ont approfondi le sujet de l'absorption des inclusions par le laitier. Nakajima et Okamura ont suggéré que dans certaines conditions, les inclusions pénètrent dans le laitier à partir de l'acier, qui peut inclure un film métallique de l'interface en tant que canal, alors que dans d'autres cas, en particulier avec des inclusions solides, un tel film métallique n'existe pas, comme le montre la figure 12.

La figure 12 montre deux types d'inclusions traversant l'interface du laitier d'acier, introduits par Nakajima. Le nombre de Reynolds des inclusions atteignant l'interface détermine leur comportement

La conclusion de l'équipe de Sridhar est que la viscosité du laitier et l'énergie de surface associée sont des facteurs cruciaux pour déterminer le passage des inclusions à travers l'interface et réduire la probabilité qu'elles retournent dans l'acier en fusion. Ceci est résumé par le nombre de Reynolds lorsque l'inclusion est proche de l'interface.

Récemment, l'équipe a observé en ligne le canal d'écoulement de ce film, ce qui est fréquent. Dans la plupart des cas, la trajectoire de l'inclusion entrant dans le laitier est allongée. Une fois qu'elle a quitté l'acier en fusion, l'inclusion liquide est immédiatement dissoute dans le laitier.

L'observation en ligne permet d'étudier expérimentalement la thermodynamique de la dissolution des inclusions solides. Dans certains cas, la dissolution est contrôlée par le transport (diffusion dans la couche limite), tandis que dans d'autres, comme l'inclusion de MgO, la formation de la couche intermédiaire dépend de la composition chimique du laitier et peut entraver la dissolution à différents stades chimiques du raffinage. Cette constatation a été confirmée par les résultats obtenus avec les méthodes techniques courantes antérieures.

Récemment, l'équipe de Yan a estimé la dissolution du MgO dans le laitier et a constaté que toutes les données étaient contrôlées par la qualité de la transmission.

L'équipe de Holappa a étudié l'activité de l'agent de couverture du répartiteur, qui joue un rôle crucial dans l'absorption des inclusions. Ils ont observé une interaction complexe entre la composition chimique, les conditions thermodynamiques, la tension superficielle et la viscosité du laitier lorsque des inclusions non métalliques solides sont dissoutes. L'équipe a conclu que des recherches systématiques supplémentaires sont nécessaires pour mieux comprendre ce domaine et développer des méthodes d'optimisation.

Il est bon que les inclusions non métalliques soient adsorbées sur la surface réfractaire de la poche, mais ces inclusions peuvent également devenir la source d'inclusions dans le four suivant, en fonction de la composition du laitier de la poche.

Si les inclusions sont adsorbées dans le canal du pipeline d'acier fondu, cela peut entraîner des problèmes importants, tels qu'un temps de traitement long et des coûts élevés dus au blocage de la tuyère dans le processus de coulée continue. Ce phénomène de colmatage des tuyères est bien décrit dans les références.

Il est à noter que l'écoulement floculé à la buse est causé par l'adhésion et l'accumulation d'inclusions d'oxyde d'aluminium et de FeO, qui peuvent se former lors de l'oxydation secondaire. Ce phénomène est clairement décrit dans les références.

Il existe une abondante littérature sur l'absorption des inclusions primaires par la poudre de moulage pendant la coulée continue et la coulée en lingots. Ces sources s'accordent à dire que ce phénomène est effectivement possible.

Le flux de moulage utilisé dans la coulée continue et la coulée en moule (qui est similaire à l'agent de couverture du répartiteur) doit avoir des fonctions multiples et être fluide. Cependant, il est soumis à diverses contraintes à l'intérieur du moule, notamment celle d'éviter l'inclusion du flux de moulage dans la surface de la coquille verte primaire. Cela permet, dans une certaine mesure, de limiter le mouvement des inclusions et de les maintenir à l'intérieur du flux de moulage. En même temps, cela optimise l'écoulement de l'acier en fusion dans le répartiteur et le moule, permettant à l'acier en fusion d'atteindre l'interface du laitier avec les inclusions. Cependant, cela crée des conflits d'objectifs avec d'autres objectifs métallurgiques pertinents.

Le meilleur moyen d'éliminer les inclusions causées par la convection est l'affinage en poche. Il est également essentiel d'empêcher l'oxydation secondaire de créer de nouvelles inclusions, ce qui est un aspect crucial de la production d'un acier propre.

Un autre problème est le mouvement des inclusions primaires dans la dalle de coulée continue. Il est largement admis que les inclusions sont réparties de manière asymétrique dans la section transversale en raison du processus de coulée continue à l'arc. Cette asymétrie est souvent liée à l'engorgement du flux de flocs à la buse.

Sichen a récemment démontré l'impact du modèle de raffinage secondaire, en particulier le processus du four de raffinage. Le modèle cherche à expliquer la réaction d'interface du laitier d'acier, l'ouverture de la couche de laitier d'agitation de transition, la génération, la nucléation, la croissance, la séparation et l'élimination par flottaison des inclusions, en utilisant la plupart des technologies disponibles.

Toutefois, M. Sichen a souligné que les principales variables du processus de raffinage en poche, telles que l'efficacité du transfert de masse, le taux d'élimination des inclusions flottantes, l'ouverture de la couche de scories sur-agitées et le débit d'argon, sont difficiles à simuler en raison des incertitudes de la production industrielle, telles que le bouchon de l'évent de la poche et les fuites du gazoduc.

Il est difficile de contrôler et de détecter la vitesse d'écoulement de l'argon dans le raffinage industriel en poche. La technologie des caméras et des analyseurs d'images peut être utilisée pour surveiller l'ouverture de la couche de scories de la poche, tandis que la mesure des vibrations peut être utilisée pour contrôler le flux d'argon. Ces technologies ont déjà été adoptées par certaines aciéries.

Pendant la solidification, la force motrice de la précipitation des inclusions secondaires augmente la ségrégation des éléments solutés, et la solubilité des oxydes et des sulfures dans l'acier diminue au fur et à mesure que la température baisse.

Le phénomène de la précipitation des inclusions due à des changements dans la solubilité de l'acier est un sujet de discussion depuis un certain temps.

Depuis les années 1960, les termes "inclusion primaire" et "inclusion secondaire" ont été établis et la relation entre la ségrégation et la précipitation de l'inclusion a été définie.

À l'époque, le premier modèle expliquant ce processus a été présenté.

Turkdogan et Flemings ont apporté une contribution significative à notre compréhension de l'impact global des changements de solubilité avec la diminution de la température sur la ségrégation des inclusions secondaires.

Au cours des années 1980 et 1990, Nippon Steel et l'IRSID ont développé des modèles avancés, qui ont ensuite été appliqués à la précipitation de nitrure dans l'acier microallié HSLA pendant la solidification.

Ces modèles ont ouvert la voie à l'étude de l'ingénierie de l'inclusion.

Aujourd'hui, nous savons qu'en combinant une base de données thermodynamique et une base de données cinétique, nous pouvons simuler la solidification et calculer la formation d'inclusions.

Ces calculs partent de la composition chimique souhaitée de l'acier, prévoient la précipitation des inclusions et guident la conception de la composition du laitier d'affinage pendant l'affinage en poche pour produire de l'acier propre.

L'interaction entre l'acier liquide, les dendrites et les inclusions formées au front de solidification est un domaine d'étude important.

Les observations en ligne indiquent que les conditions de solidification jouent un rôle crucial dans la formation d'inclusions qui sont poussées dans la phase liquide à l'interface et englouties par les inclusions.

En théorie, ces résultats peuvent être calculés et ajustés pour tenir compte des effets de la tension superficielle et de la densité.

La recherche théorique se concentre principalement sur les composition du métal et les résultats concernant les inclusions non métalliques dans l'acier sont également plus conformes aux conditions réelles.

Les résultats indiquent que la vitesse de croissance critique (V) peut être représentée par V = k/R, où R est le rayon d'engloutissement et de répulsion de l'interface de l'inclusion, et k dépend du type d'inclusion.

La structure des inclusions secondaires est fortement influencée par les réactions qui se produisent lors de la précipitation, la précipitation des carbures en étant l'un des meilleurs exemples.

Depuis que Sims a observé pour la première fois l'impact de la réoxydation sur la structure des sulfures en 1930, il a proposé trois types distincts de sulfures, qui ont été décrits en détail par divers auteurs.

Récemment, l'équipe d'Ishida a mis en évidence que, outre le type de réaction accompagnant la formation des sulfures, la tension superficielle joue également un rôle crucial dans la formation de la structure des sulfures.

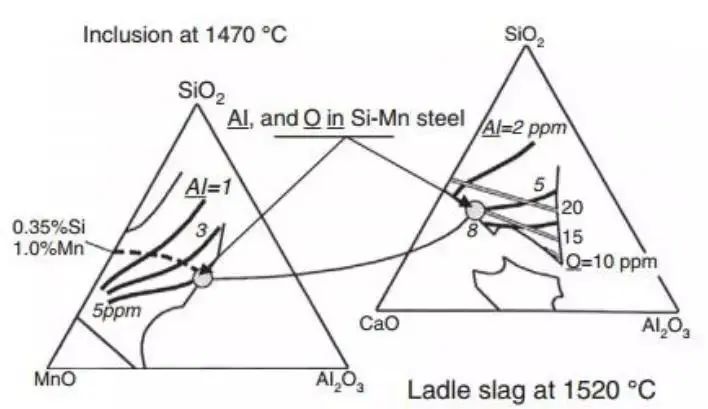

L'équipe de Gaye a présenté l'explication la plus complète et la plus perspicace de l'application thermodynamique de l'ingénierie d'inclusion dans l'acier.

La figure 13 illustre de manière concise deux diagrammes de phase ternaires adiabatiques.

Une fois que les inclusions nécessaires ont été identifiées, la composition chimique de l'acier qui produira ces inclusions peut être déterminée.

La composition du laitier d'affinage utilisé pour l'affinage peut alors être calculée sur la base de la composition chimique de l'acier par le biais d'un bilan du laitier d'acier.

Le dicton "On ne peut fabriquer de l'acier qu'après avoir fondu du laitier" est fondé et a été appliqué avec succès à la production de divers produits de l'industrie sidérurgique. types d'acier.

Dans la production d'acier, il est important d'éviter les inclusions composites d'oxyde d'aluminium en phase dure (comme le spinelle).

Par exemple, dans la production d'acier pour roulements, l'inclusion agit comme un noyau de nucléation lors de la transformation de phase qui se produit pendant le refroidissement.

Le traitement au calcium transforme les inclusions en inclusions liquides et, avec le calcium, modifie les sulfures pour éviter le colmatage des buses.

Bien que le processus de modification de l'inclusion puisse sembler simple, il fait également l'objet d'une discussion dans ce chapitre.

La figure 13 montre le processus de transformation des inclusions. D'un point de vue thermodynamique, l'Al2O3 On s'attend à ce que des inclusions soient obtenues dans l'acier tué au Si Mn.

Les inclusions attendues sont représentées dans le diagramme de phase simplifié de MnO-SiO2-Al2O3 système ternaire.

Le diagramme de gauche montre le système à l'isotherme 1470 ℃. La région est indiquée comme étant la phase liquide 100%, confinée à l'intérieur de la ligne fine, comme le montre la figure.

L'isoplèthe solide et épais à la température spécifiée représente la teneur en aluminium dans l'acier fondu avec des inclusions liquides en équilibre. La ligne pointillée, quant à elle, indique la composition chimique des inclusions dans un acier 0,35% Si, 1% Mn à une température donnée, variant en fonction de la teneur en aluminium de la nuance d'acier.

Selon le diagramme, si l'on veut avoir des inclusions liquides, la teneur en aluminium de l'acier ne doit pas dépasser le cercle gris (8ppm).

La figure de droite montre le laitier simplifié de raffinage en poche de CaO-SiO2-Al2O3 système.

L'isotherme 1520 ℃ représente les conditions dans le four d'affinage en poche et montre que la région d'inclusion liquide 100% est confinée à la fine ligne solide.

À la température choisie, la ligne continue grossière représente la teneur en aluminium de l'acier à l'état d'équilibre dans le système de scories. La ligne grise indique la teneur en oxygène correspondante dans l'acier examiné.

Si des inclusions liquides sont souhaitées (à gauche du diagramme), la composition du laitier d'affinage doit être choisie comme indiqué dans le diagramme pour garantir que la teneur en aluminium de l'acier est inférieure à 8 ppm.

Le fil d'acier radial pour pneu est fabriqué en acier à haute teneur en carbone désoxydé au silicium-manganèse.

Des méthodes similaires sont également utilisées dans la fabrication de nombreux aciers à ressorts pour l'industrie automobile.

Les inclusions non métalliques fragiles, généralement des inclusions d'oxyde d'aluminium ou des inclusions à forte teneur en oxyde d'aluminium, ont un impact significatif sur les performances de tréfilage du fil d'acier et sur la qualité de l'acier à ressort.

Pour éviter la formation d'inclusions d'oxyde d'aluminium ou d'inclusions riches en oxyde d'aluminium, la composition de l'acier doit être ajustée. Cela implique un contrôle strict de la teneur en oxyde d'aluminium dans le laitier, une surveillance des matières premières et auxiliaires pour empêcher l'aluminium de pénétrer dans l'acier, et l'utilisation d'un système de laitier binaire à faible alcalinité.

Cette solution était initialement en contradiction avec les opérations de raffinage courantes de l'époque.

Il existe de nombreux exemples et articles excellents qui traitent de la thermodynamique du contrôle du traitement des inclusions pour les pneus en acier radial et en acier à ressorts.

L'impact d'un seul type d'inclusion sur la durée de vie en fatigue de l'acier des roulements reste un sujet de débat. Cependant, il est largement admis que la taille et la quantité d'inclusions dans l'acier affectent de manière significative la durée de vie en fatigue de l'acier des roulements.

Il est bien connu que les inclusions d'aluminate de calcium et de spinelle ont un impact négatif sur les performances de l'acier pour roulements.

Par conséquent, certains pensent que la production d'acier pour roulements devrait viser à obtenir une teneur totale en oxygène très faible et une teneur en soufre et en aluminium très faible, afin de maintenir les inclusions non métalliques à un niveau minimum.

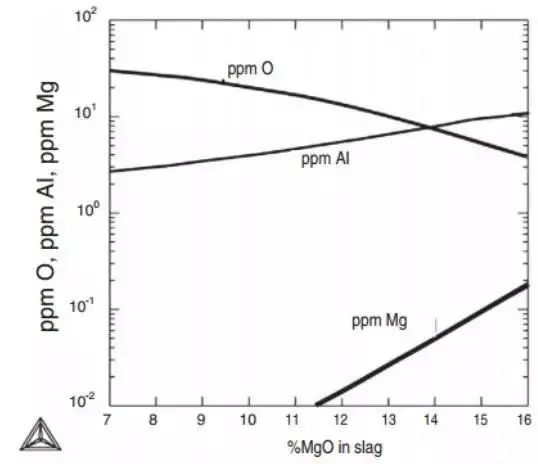

En outre, l'introduction de magnésium provenant de la scorie peut conduire à la formation d'inclusions de spinelles, ce qui doit être évité.

Pour produire de l'acier à roulements de haute qualité, les aciéries adoptent des méthodes de traitement différentes en fonction de leurs conditions spécifiques.

Cependant, le contrôle de la composition chimique du laitier d'affinage est toujours un facteur critique dans le contrôle des inclusions non métalliques dans l'acier des roulements.

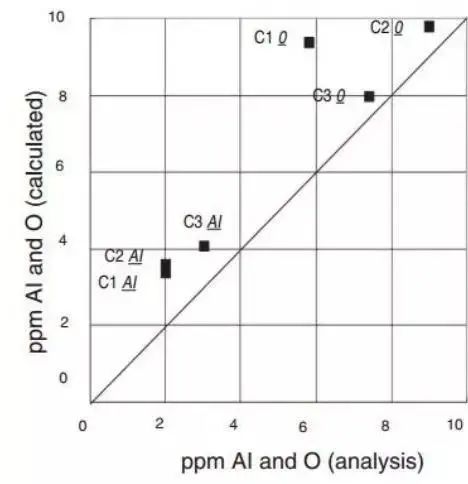

La figure 14 montre l'influence des teneurs en Al, O et Ag de l'acier 100Cr6 (AISI52100) sur la composition du laitier. La comparaison des teneurs en aluminium et en oxygène calculées et mesurées dans l'acier est également illustrée.

Fig. 14

a. Dans l'état d'équilibre de l'acier de support, le laitier d'affinage% Al2O3=5%,% CaO=48% restent inchangées, et l'influence de MgO sur Al, O et Mg est calculée à l'aide des bases de données Thermo calc et SLAG2 à 1540 ℃.

b. Comparer la valeur calculée et la valeur mesurée de l'acier pour roulements après l'affinage du four 3. Les bases de données Thermo calc® et SLAG2 sont utilisées pour les calculs.

Le traitement au calcium est utilisé pour éliminer les inclusions de sulfures et réguler l'anisotropie des matériaux laminés à chaud ou des pièces forgées. Il permet également d'améliorer l'ouvrabilité des inclusions.

La pratique consistant à utiliser le traitement au calcium pour transformer les inclusions d'oxyde d'aluminium en inclusions composites liquides afin d'empêcher le colmatage des flocs de buses s'est largement répandue au cours des dernières décennies, bien qu'il s'agisse d'une méthode controversée.

Le processus de traitement du calcium est complexe et nécessite la prise en compte de facteurs tels que la solubilité du calcium, le rendement et la pression de vapeur élevée causée par l'oxydation lors de l'ajout de calcium. Ces facteurs ont fait l'objet de recherches approfondies.

Des études ont également été menées sur le mécanisme de dénaturation des inclusions et sur la quantité idéale de calcium nécessaire pour obtenir le résultat souhaité.

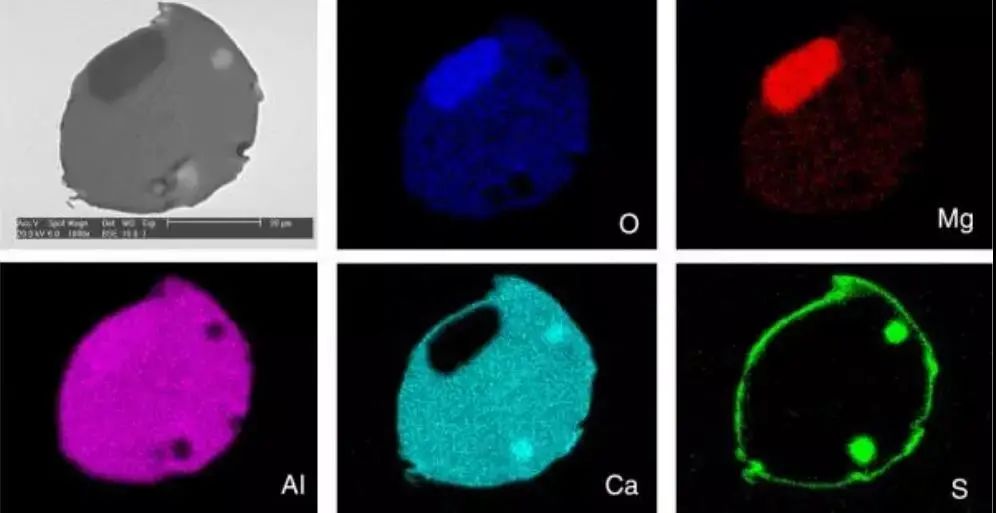

La formation des inclusions est un processus complexe. La couche externe, souvent composée d'oxydes, est recouverte d'une couche de composés riches en soufre. Ce phénomène et la distribution des éléments individuels sont illustrés dans la figure 15.

Fig. 15

Le traitement au calcium est utilisé pour améliorer la coulabilité de l'acier. Il dissout les inclusions de grosses particules composées d'aluminate de calcium, de sulfure et d'AgO présentes dans la brame lors de la coulée continue.

Le magnésium est également réduit à partir du laitier dans l'acier au cours du processus de traitement.

Grâce à ce traitement, une partie importante des inclusions devient une phase liquide et n'obstrue pas la buse pendant la coulée.

Toutefois, si la température de l'acier en fusion est trop basse, la coulée devient difficile.

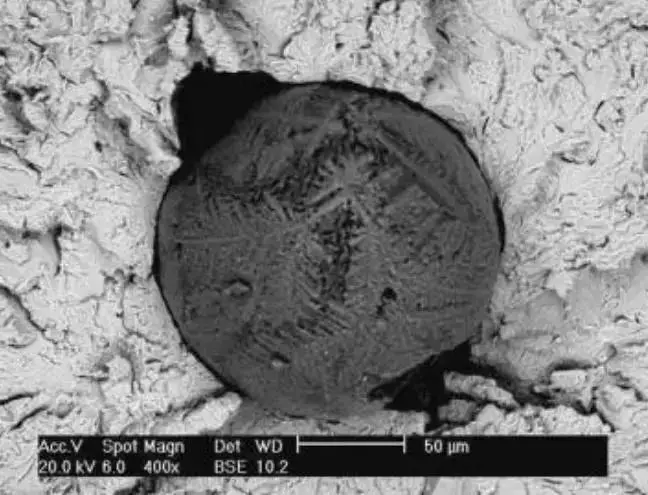

La réaction des inclusions non métalliques formées pendant la solidification est un processus complexe, comme l'illustre la figure 16.

Fig. 16

L'échantillon de dalle contient de grandes inclusions d'aluminate de calcium brisées avec des phases complexes, et l'enveloppe de l'inclusion présente une structure de solidification dendritique.

La quantité de calcium nécessaire pour modifier les inclusions d'oxyde de calcium dépend de la teneur totale en oxygène de l'acier.

Malheureusement, il n'existe actuellement aucune méthode permettant de déterminer avec précision la teneur totale en oxygène de l'acier en temps réel, ce qui rend difficile la détermination de la quantité appropriée de calcium à ajouter.

Cela représente un défi important pour la production industrielle.

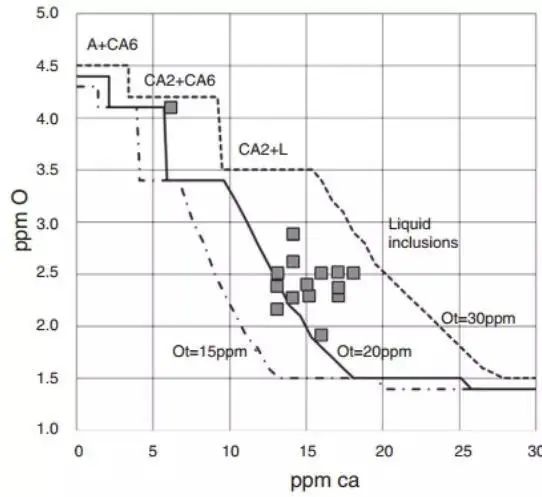

Une solution consiste à utiliser la thermodynamique pour comprendre l'engorgement du flux de floc dans la buse et établir la fenêtre de coulabilité pour la coulée continue.

Le niveau d'oxygène dissous peut être mesuré et ces données peuvent également être utilisées pour contrôler l'efficacité du traitement au calcium, comme le montre la figure 17.

Fig. 17

La figure ci-dessus montre la corrélation entre la teneur en calcium et l'oxygène dissous calculé dans l'acier avec une composition de 0,025% Al, 0,01% S, et des teneurs en oxygène total variables de 20, 25 et 30 ppm de gauche à droite, à une température de 1540 ℃.

La présence de phases non métalliques est indiquée dans chaque gamme de composition.

Les calculs ont été effectués à l'aide des bases de données Thermo-Calc® et SLAG3.

Chaque point représente la mesure expérimentale de la teneur en oxygène dissous dans l'acier, obtenue sans blocage de la buse.

Le processus de coulée finale est confronté à un défi qui nécessite le contrôle de la microstructure et ne peut reposer uniquement sur le laminage à chaud.

Des recherches ont montré que la présence de ferrite dans le métal soudé a un impact positif sur la formation d'inclusions non métalliques.

La théorie de la nucléation des inclusions suggère que la formation des inclusions épuise le Mn dans la matrice environnante, ce qui semble être efficace.

Les inclusions d'oxydes non métalliques servent de noyaux de nucléation pour les inclusions de MnS et ont produit des résultats favorables dans les applications.

En outre, l'oxydation secondaire des titane dans l'acier au silicium et au manganèse transforme les inclusions en oxyde de titane, tandis que l'oxyde et le nitrure ont une efficacité de nucléation élevée dans la ferrite, comme cela a été confirmé.

Koseki, Inoue, Suito et Park ont prouvé que le nitrure de titane peut agir efficacement comme agent de nucléation, favorisant l'apparition de gros grains équiaxes dans un processus continu de production d'électricité. coulée d'acier inoxydable et les procédés de soudage.

Park et Kang ont récemment fait des progrès dans ce domaine.

Les calculs thermodynamiques et les simulations de modèles montrent que la conception d'alliages et de procédés dans la métallurgie des oxydes peut être très bénéfique.

Au cours des dernières décennies, l'industrie du fer et de l'acier s'est heurtée à la difficulté de classer et de quantifier avec précision les inclusions non métalliques à l'aide de tableaux comparatifs et d'images traditionnels. De nouvelles méthodes sont apparues pour améliorer l'analyse quantitative des inclusions, y compris les informations sur la taille, la fraction volumique et la composition.

Dans de nombreux cas, plusieurs méthodes doivent être utilisées simultanément pour obtenir une compréhension complète de la nature et du processus des inclusions non métalliques. La recherche a montré que certaines caractéristiques dépendent de la distribution des inclusions, tandis que d'autres dépendent d'autres facteurs. Par exemple, la performance en fatigue de l'acier est influencée par la taille de l'inclusion la plus importante.

La propreté des produits en acier varie considérablement, sauf pour les produits bas de gamme. La teneur totale en oxygène de l'acier à faible teneur en carbone et en aluminium (LCAK) est d'environ 40 ppm, alors que l'acier à roulements typique a une teneur totale en oxygène d'environ 5 ppm. La fraction volumique des inclusions d'oxyde est sensiblement différente, mais la présence d'inclusions de sulfure n'est pas mentionnée.

La statistique des valeurs extrêmes et ses applications jouent un rôle essentiel dans l'analyse de la fatigue. Ces méthodes ne sont pas largement couvertes par la littérature générale, mais sont incluses dans cette revue de la littérature avec des références fournies pour une lecture plus approfondie. La méthode d'évaluation des inclusions à l'aide de statistiques de valeurs extrêmes, proposée par Murakami dans le programme, a été largement utilisée dans le domaine de la fatigue et a donné d'excellents résultats.

Il est important de noter que cette méthode ne tient pas compte de la taille maximale des inclusions dans l'analyse de la fatigue. En fait, la fraction volumique des inclusions causées par les inclusions de grosses particules peut augmenter. Cet aspect de la méthode peut ne pas correspondre aux attentes des sidérurgistes, car elle ne tient pas compte de l'inclusion de la plus grosse particule.

Le dicton bien connu "Un bon laitier permet de faire un bon acier" est profondément ancré dans l'industrie sidérurgique.

Au cours des dernières décennies, la reconnaissance de l'impact des inclusions non métalliques sur les propriétés de l'acier a fait passer le processus de fabrication de l'acier de la simple prévention de la contamination par les inclusions à l'optimisation de la composition, de la quantité et de la répartition des inclusions dans l'acier.

Cette transformation a un impact sur tous les aspects du processus de fabrication de l'acier, depuis les matières premières jusqu'aux produits finis. sélection des matériaux (par exemple, éviter la contamination par l'aluminium), à la conception de la composition du laitier, à l'optimisation des conditions de raffinage secondaire (par exemple, la durée du processus de raffinage et les conditions hydrodynamiques), et au contrôle minutieux du fonctionnement du répartiteur et du moule.

Dans la production de diverses nuances d'acier, il est devenu courant de contrôler soigneusement l'oxydation secondaire dans tous les processus.

La thermodynamique joue un rôle essentiel dans l'étude de l'influence des inclusions sur l'acier. La compréhension de la thermodynamique, de la composition chimique de l'acier et du laitier d'affinage et des interactions entre les conditions du processus d'élaboration de l'acier est aujourd'hui largement étudiée.

Les outils de modélisation se sont également considérablement améliorés, permettant une approche plus scientifique du contrôle des inclusions dans l'acier.

Ces technologies ont été largement adoptées et continuent d'évoluer dans le domaine de la modification des inclusions non métalliques. Cependant, il est encore nécessaire d'améliorer continuellement le laitier d'affinage et de comprendre pleinement le rôle des inclusions non métalliques dans l'acier.

La modification des inclusions et la métallurgie des oxydes sont aujourd'hui largement utilisées dans les aciéries, ce qui permet d'obtenir un acier au moins un ordre de grandeur plus propre qu'il y a plusieurs décennies. Cette évolution a également posé de nouveaux défis pour l'analyse qualitative et quantitative des inclusions non métalliques.

L'analyse quantitative de toutes les inclusions et de leur impact sur les propriétés et le comportement de l'acier est désormais une exigence de base, et il y a beaucoup de place pour la discussion et la recherche future.

Malgré les progrès et les connaissances résumés dans cette étude, le défi permanent des prochaines décennies consistera à améliorer continuellement les diverses technologies et la qualité de l'acier.