Imaginez un monde où couper les matériaux les plus durs est aussi facile que de trancher du beurre. Telle est la promesse de l'usinage non traditionnel. Dans cet article, nous explorons comment les techniques avancées telles que l'électroérosion et l'usinage au laser révolutionnent la fabrication. Préparez-vous à découvrir les secrets de ces méthodes puissantes et leurs incroyables applications !

Tout d'abord, examinons la définition de l'usinage non traditionnel.

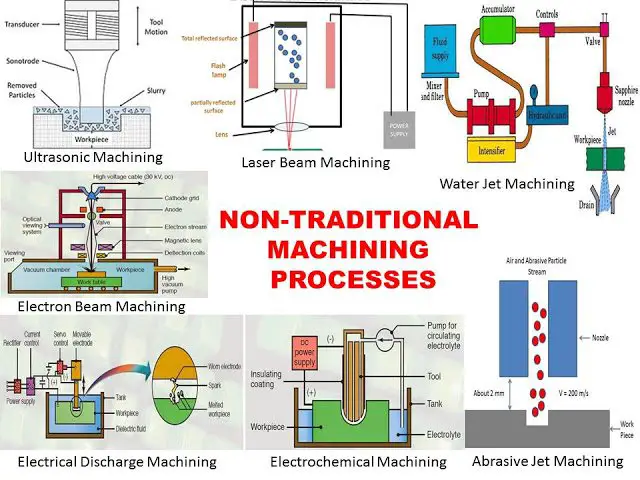

L'usinage non traditionnel, également appelé "usinage non conventionnel" ou "procédés de fabrication avancés", englobe un ensemble varié de techniques d'enlèvement et de modification des matériaux qui utilisent diverses formes d'énergie. Ces procédés exploitent l'électricité, l'énergie thermique, les photons, les réactions électrochimiques, les interactions chimiques, les ondes acoustiques ou les forces mécaniques spécialisées pour manipuler les matériaux à l'échelle micro ou macro.

Contrairement aux méthodes d'usinage conventionnelles qui reposent principalement sur des forces de coupe mécaniques, les procédés non traditionnels exploitent des interactions uniques entre l'énergie et la matière pour obtenir un enlèvement de matière précis, une déformation contrôlée, une modification ciblée des propriétés ou un dépôt sélectif de matière. Ces techniques excellent souvent dans le traitement de matériaux difficiles à usiner, dans la création de géométries complexes ou dans l'obtention de finitions de surface dépassant les capacités des méthodes traditionnelles.

Les résultats des processus d'usinage non traditionnels peuvent être les suivants :

Ces processus avancés jouent un rôle crucial dans la fabrication moderne, permettant la production de composants de haute précision pour l'aérospatiale, les appareils médicaux, l'électronique et d'autres industries de pointe.

L'usinage mécanique traditionnel est la pierre angulaire de la production humaine et de la civilisation matérielle depuis des siècles. La majorité des produits actuels, des appareils ménagers aux véhicules de transport complexes et aux équipements de défense, sont encore fabriqués et assemblés à l'aide de ces méthodes conventionnelles.

L'usinage traditionnel s'appuie principalement sur l'énergie mécanique et les forces de coupe pour enlever l'excès de matière, en façonnant les pièces selon des dimensions géométriques et des finitions de surface spécifiques. Ce processus nécessite que le matériau de l'outil soit plus dur que celui de la pièce à usiner.

Cependant, les progrès rapides de la science et de la technologie depuis les années 1950, en particulier sous l'impulsion des demandes de l'industrie de la défense, ont conduit à des défis de fabrication de plus en plus complexes. Il s'agit notamment de composants de haute précision, à grande vitesse, à haute température et à haute pression, ainsi que de produits miniaturisés. Par conséquent, les matériaux sont devenus plus difficiles à usiner et les géométries des produits plus complexes, avec des tolérances dimensionnelles et des exigences de finition de surface de plus en plus strictes.

L'évolution de la demande a nécessité de nouvelles capacités dans le domaine de la fabrication mécanique, notamment :

Pour relever ces défis, les chercheurs ont mis au point l'usinage non traditionnel (ANT), également connu sous le nom d'usinage non conventionnel (ANC). Ces procédés utilisent diverses formes d'énergie, notamment électrique, magnétique, acoustique, optique et thermique, ainsi que de l'énergie chimique et des techniques mécaniques spécialisées pour affecter directement la zone d'usinage, en enlevant, déformant ou modifiant les propriétés du matériau.

Les principales caractéristiques de l'usinage non traditionnel sont les suivantes :

Ces caractéristiques permettent à NTM d'usiner une large gamme de matériaux - métalliques et non métalliques - indépendamment de leur dureté, de leur résistance, de leur ténacité ou de leur fragilité. La NTM excelle dans l'usinage de géométries complexes, de micro-surfaces et de composants à faible rigidité. En outre, certaines méthodes NTM permettent d'obtenir une superfinition, une finition miroir et même une précision d'usinage à l'échelle nanométrique (atomique).

Alors que les méthodes d'usinage traditionnelles atteignent leurs limites face à ces défis techniques avancés, l'usinage non traditionnel est devenu une solution indispensable dans la fabrication moderne, repoussant sans cesse les limites de ce qui est possible dans le traitement des matériaux et la fabrication des produits.

Les procédés d'usinage non traditionnels peuvent être classés en plusieurs catégories en fonction de leur source d'énergie, de leur forme fonctionnelle et de leurs principes sous-jacents. Ce système de classification fournit une approche structurée pour comprendre et comparer les différentes techniques de fabrication avancées. Le tableau suivant présente une vue d'ensemble de ces classifications :

| Méthode d'usinage | Principale forme d'énergie | Forme fonctionnelle | |

| Usinage par décharge électrique | Usinage par formage EDM | Électricité, Énergie thermique | Fusion, gazéification |

| Usinage par électroérosion (EDM) | Électricité, Énergie thermique | Fusion, gazéification | |

| Usinage électrochimique | Usinage électrochimique | Énergie électrochimique | Transfert d'ions |

| Usinage par électroformage | Énergie électrochimique | Transfert d'ions | |

| Placage usinage | Énergie électrochimique | Transfert d'ions | |

| Usinage par faisceau à haute énergie | Usinage par faisceau laser | Lumière, énergie thermique | Fusion, gazéification |

| Usinage par faisceau d'électrons | Électricité, Énergie thermique | Fusion, gazéification | |

| Usinage par faisceau d'ions | Électricité, Énergie mécanique | Abscission | |

| Usinage à l'arc plasma | Électricité, Énergie thermique | Fusion, gazéification | |

| Coupe de matériaux et usinage par érosion | Usinage par ultrasons | Énergie acoustique, mécanique | Abscission |

| Usinage par flux abrasif | Énergie mécanique | Abscission | |

| Usinage chimique | Usinage par fraisage chimique | Énergie chimique | Corrosion |

| Fabrication de plaques photographiques | Énergie chimique | Corrosion | |

| L'énergie lumineuse | |||

| Processus de lithographie | Lumière, énergie chimique | Photochimique, corrosion | |

| Placage par photo-électroformage | Lumière, énergie chimique | Photochimique, corrosion | |

| Gravure et usinage | Énergie chimique | corrosion | |

| Collage | Énergie chimique | Liaisons chimiques | |

| Usinage par explosion | Énergie chimique, Énergie mécanique | explosion | |

| Usinage de formage | Métallurgie des poudres | Énergie thermique | Thermoformage |

| Énergie mécanique | |||

| Formage superplastique | Énergie mécanique | Superplastique | |

| Prototypage rapide | Énergie thermique | Formage par fusion à chaud | |

| Énergie mécanique | |||

| Usinage des matériaux composites | Usinage à l'arc électrochimique | Énergie électrochimique | Corrosion par fusion et gazéification |

| Broyage mécanique par électrodécharge | Électricité, Énergie thermique | Transfert d'ions, fusion, découpe | |

| Gravure électrochimique | Énergie électrochimique, Énergie thermique | Fusion, corrosion par gazéification | |

| Electro-érosion par ultrasons | Son, chaleur, électricité | Fusion, Abscission | |

| Usinage électrolytique complexe | Énergie électrochimique, énergie mécanique | Abscission | |

| Base de coupe Usinage combiné | Énergie mécanique, acoustique et magnétique | Découpage | |

Ce système de classification permet aux ingénieurs et aux fabricants de sélectionner le procédé d'usinage non traditionnel le plus approprié en fonction des propriétés spécifiques des matériaux, des résultats souhaités et des exigences de production. La compréhension de ces catégories facilite la prise de décisions éclairées dans les scénarios de fabrication avancée, permettant l'optimisation des processus de production et la réalisation de géométries complexes ou de finitions de surface qui sont difficiles, voire impossibles, avec les méthodes d'usinage conventionnelles.

Principe de base :

L'électroérosion (EDM) est une méthode d'usinage non traditionnelle qui consiste à graver des matériaux conducteurs par érosion électrique causée par une décharge d'impulsions entre deux pôles immergés dans un liquide de travail. Ce procédé est également connu sous le nom d'usinage par décharge ou d'usinage par électroérosion. L'équipement de base de cette méthode est une machine-outil à électroérosion.

Principales caractéristiques de l'EDM :

Domaine d'application :

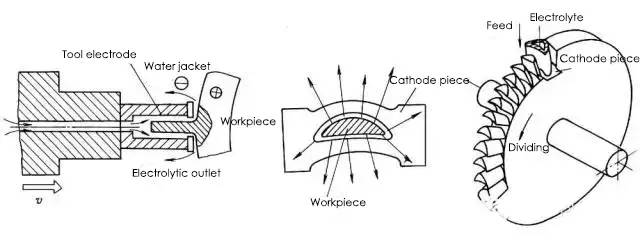

Principe de base :

Le principe de la dissolution électrochimique est utilisé dans l'usinage électrolytique, à l'aide d'un moule comme cathode. La pièce est usinée selon une forme et une taille spécifiques.

Domaine d'application :

L'usinage électrolytique est idéal pour les matériaux difficiles à usiner et pour les pièces aux formes complexes ou aux parois minces.

Cette méthode a été largement utilisée pour diverses applications, telles que le rayage des canons, les lames, les roues intégrales, les moules, les trous et pièces profilés, le chanfreinage et l'ébavurage.

Dans de nombreuses opérations d'usinage, la technologie de l'usinage électrolytique a acquis un rôle important, voire indispensable.

Avantages :

Limites :

Principes de base :

L'usinage au laser est un processus qui utilise des faisceaux lumineux à haute énergie, focalisés par une lentille, pour faire fondre ou vaporiser des matériaux et les enlever en peu de temps afin de réaliser l'usinage.

Avantages :

La technologie de l'usinage au laser présente des avantages tels qu'une perte minimale de matériaux, un bon rapport coût-efficacité pour la production à grande échelle et une grande polyvalence dans l'usinage d'objets. En Europe, la technologie laser est largement utilisée pour le soudage de matériaux spéciaux tels que les carrosseries d'automobiles haut de gamme, les ailes d'avions et les fuselages de vaisseaux spatiaux.

Domaine d'application :

En tant qu'application la plus courante, les technologies d'usinage au laser comprennent principalement soudage au laser, découpe au laserModification de la surface, marquage au laser, perçage au laserLe système de gestion de l'information de l'Union européenne (UE) est un système de gestion de l'information de l'Union européenne (UE) qui permet de gérer l'information de l'Union européenne.

Principes de base :

L'usinage par faisceau d'électrons (EBM) est l'usinage de matériaux en utilisant les effets thermiques ou d'ionisation d'un faisceau d'électrons convergents à haute énergie.

Caractéristiques principales :

Densité d'énergie élevée, forte pénétration, large gamme de profondeur de fusion unique, grand rapport de largeur de soudure, rapidité d'exécution. vitesse de soudageLa zone d'impact thermique est réduite, la déformation de travail est faible.

Domaine d'application :

L'usinage par faisceau d'électrons couvre une large gamme de matériaux usinables et permet d'usiner de très petites surfaces.

Il permet une précision d'usinage au niveau du nanomètre, capable de réaliser un usinage moléculaire ou atomique.

La productivité est élevée, mais le coût de l'équipement d'usinage est important.

Le processus d'usinage produit une pollution minimale.

Il convient à l'usinage de micro-trous et de fentes étroites et peut également être utilisé pour le soudage et la lithographie fine.

La technologie de la coque de pont soudée par faisceau d'électrons sous vide est la principale application de l'usinage par faisceau d'électrons dans l'industrie automobile.

Principes de base :

L'usinage par faisceau d'ions est réalisé en accélérant et en focalisant le flux d'ions généré par la source d'ions sur la surface de la pièce à usiner dans un état de vide.

Caractéristiques principales :

Grâce au contrôle précis de la densité du flux d'ions et de l'énergie des ions, il est possible d'obtenir un usinage ultra-précis au niveau du nanomètre, de la molécule et de l'atome. L'usinage par faisceau d'ions entraîne une pollution, des contraintes et des déformations minimales et s'adapte aux matériaux traités, mais son coût est élevé.

Domaine d'application :

L'usinage par faisceau d'ions peut être divisé en deux types : la gravure et le revêtement.

Gravure Usinage :

La gravure ionique est utilisée pour l'usinage des paliers à air des gyroscopes et des rainures des moteurs à pression dynamique, avec une haute résolution, une haute précision et une bonne cohérence de répétition.

Une autre application de la gravure par faisceau d'ions est la gravure de graphiques de haute précision tels que les circuits intégrés, les dispositifs optoélectroniques et les dispositifs optiques intégrés.

La gravure par faisceau d'ions est également utilisée pour amincir les matériaux afin de préparer les échantillons pour la microscopie électronique à pénétration.

Revêtement Usinage :

L'usinage par revêtement par faisceau d'ions se présente sous deux formes : le dépôt par pulvérisation cathodique et le placage ionique.

Le revêtement ionique peut être appliqué à une large gamme de matériaux. Des films métalliques ou non métalliques peuvent être plaqués sur des surfaces métalliques ou non métalliques, et divers alliages, composés ou matériaux synthétiques, matériaux semi-conducteurs et matériaux à point de fusion élevé peuvent également être revêtus.

La technologie de revêtement par faisceau d'ions est utilisée pour le revêtement de films lubrifiants, de films résistants à la chaleur, de films résistants à l'usure, de films décoratifs et de films électriques.

Principes de base :

Arc plasma est une méthode d'usinage non traditionnelle qui permet de couper, de souder et de pulvériser du métal ou du non-métal grâce à l'énergie thermique de l'arc plasma.

Caractéristiques principales :

Domaine d'application :

Il est largement utilisé dans la production industrielle, notamment pour le soudage du cuivre et de l'alliage de cuivre, du titane et de l'alliage de titane, de l'acier allié, de l'acier inoxydable, du molybdène. Il est utilisé dans l'industrie militaire et les technologies industrielles de pointe telles que l'aérospatiale, comme la coque de missile en alliage de titane, certains conteneurs à paroi mince pour l'aviation.

Principes de base :

Usinage par ultrasons fait éclater progressivement la surface de la pièce à usiner en utilisant la fréquence ultrasonique comme outil de vibration de faible amplitude et en frappant la surface traitée par abrasion libre dans le liquide qui se trouve entre lui et la pièce à usiner.

L'usinage par ultrasons est souvent utilisé pour percer, couper, souder, emboîter et polir.

Caractéristiques principales :

Peut usiner n'importe quel matériau, particulièrement adapté à l'usinage de divers matériaux durs, cassants et non conducteurs, avec une grande précision et une bonne qualité de surface, mais avec une faible productivité.

Domaine d'application :

L'usinage par ultrasons est principalement utilisé pour la perforation (y compris les trous ronds, les trous façonnés et les trous courbes, etc.), la coupe, le rainurage, l'emboîtement et la sculpture de divers matériaux durs et cassants, tels que le verre, le quartz, la céramique, le silicium, le germanium, la ferrite, les pierres précieuses et le jade, l'ébavurage de petites pièces par lots, le polissage de la surface des moules et le dressage de la meule.

Principes de base :

L'usinage chimique utilise un acide, un alcali ou une solution saline pour corroder ou dissoudre le matériau des pièces afin d'obtenir la forme, la taille ou la surface souhaitée de la pièce.

Caractéristiques principales :

Domaine d'application :

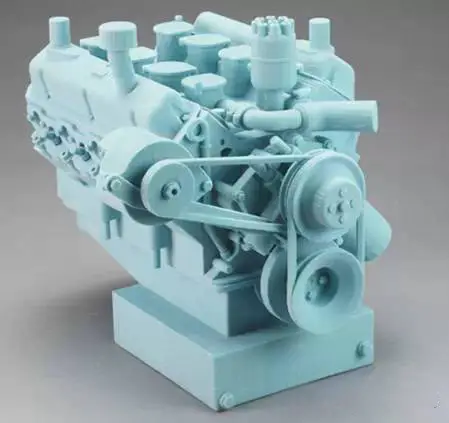

La technologie de prototypage rapide est une intégration et un développement de la technologie moderne de CFAO, de la technologie laser, de la technologie de commande numérique par ordinateur, de la technologie d'asservissement de précision et de la technologie des nouveaux matériaux. Les différents systèmes de prototypage rapide ont des principes de formage et des caractéristiques de système distincts en raison de la diversité des matériaux de formage, mais le principe fondamental reste le même, à savoir "la fabrication par couches, en s'appuyant sur chaque couche".

Il s'apparente à un processus d'intégration mathématique et, visuellement, le système de prototypage rapide ressemble à une "imprimante 3D".

Principes de base :

L'intégration et le développement de la technologie RP, basés sur la technologie moderne CAD/CAM, la technologie laser, la technologie de commande numérique par ordinateur, la technologie d'entraînement servo de précision et la technologie d'entraînement par ordinateur, ont permis d'améliorer la qualité de la production. nouveau matériel permet de recevoir directement les données de conception des produits (CAO) et de fabriquer rapidement des échantillons, des moules ou des modèles de nouveaux produits sans avoir besoin de moules, d'outils de coupe ou de montages.

Par conséquent, l'utilisation et l'application généralisées de la technologie RP raccourcissent considérablement le cycle de développement des nouveaux produits, réduisent les coûts de développement et améliorent la qualité du développement.

Le passage de la "méthode d'élimination" traditionnelle à la "méthode de croissance" d'aujourd'hui, et de la fabrication de moules à la fabrication sans moules, représente l'impact révolutionnaire de la technologie RP sur l'industrie manufacturière.

Caractéristiques principales :

La technologie RP convertit l'usinage tridimensionnel complexe en une série d'usinages en couches, ce qui réduit considérablement la difficulté de l'usinage. Elle présente les caractéristiques suivantes

Les caractéristiques ci-dessus indiquent que la technologie RP est idéale pour le développement de nouveaux produits, la fabrication rapide de pièces uniques et de petites séries aux formes complexes, la conception et la production de moules et de modèles, et la production de matériaux difficiles à usiner.

En outre, il convient parfaitement à l'inspection de la conception des formes, de l'assemblage et de la rétro-ingénierie rapide.

Domaine d'application :

La technologie du prototypage rapide peut être appliquée dans les domaines de l'aviation, de l'aérospatiale, de l'automobile, des communications, des traitements médicaux, de l'électronique, des appareils ménagers, des jouets, de l'équipement militaire, de la modélisation industrielle (sculpture), de la maquette de bâtiment, de l'industrie des machines, etc.

Dans cet article, nous avons répertorié neuf types de techniques d'usinage non traditionnelles, qui peuvent servir de guide pratique pour ceux qui souhaitent s'informer sur le processus d'usinage non traditionnel, ses avantages, ses classifications, etc.