I. Qu'est-ce que le contrôle non destructif ? Le contrôle non destructif est un terme général qui désigne tous les moyens techniques utilisés pour détecter les défauts ou la non-uniformité d'un objet testé, en utilisant les caractéristiques du son, de la lumière, du magnétisme et de l'électricité. Le contrôle non destructif désigne la méthode d'inspection et de contrôle des structures internes et superficielles, des conditions et [...]

Essais non destructifs est un terme général qui désigne tous les moyens techniques utilisés pour détecter les défauts ou la non-uniformité d'un objet testé, en utilisant les caractéristiques du son, de la lumière, du magnétisme et de l'électricité.

Le contrôle non destructif désigne la méthode d'inspection et de contrôle des structures internes et superficielles, des conditions et des défauts d'une pièce d'essai, tels que les types, les quantités, les formes, les propriétés, les emplacements, les dimensions, la distribution et les changements, en utilisant les changements de chaleur, de son, de lumière, d'électricité, de magnétisme, etc. causés par des structures internes anormales ou des défauts dans les matériaux.

Cela se fait sans endommager ou affecter les performances de l'objet testé, et sans nuire à son organisation interne. Des méthodes physiques ou chimiques sont utilisées, avec l'appui de technologies et d'équipements modernes.

Les essais non destructifs sont un outil indispensable et efficace pour le développement industriel. Dans une certaine mesure, il reflète le niveau de développement industriel d'un pays. L'importance des essais non destructifs est largement reconnue.

Méthodes d'essais non destructifs courantes : essais radiographiques, essais par ultrasons (UT), essais par particules magnétiques (MT), ressuage (PT) et essais aux rayons X (RT).

1. Principes et caractéristiques des essais radiographiques (ER)

Le contrôle radiographique (RT), abrégé en RT dans l'industrie, est une catégorie cruciale du contrôle industriel non destructif.

La principale application de la RT est la détection des défauts macro-géométriques dans une pièce. En fonction de différentes caractéristiques, la RT peut être divisée en plusieurs méthodes, telles que la tomographie à rayons X (X-CT), la radiographie informatisée (CR) et la radiographie, entre autres.

Dans la figure ci-dessous :

La radiographie, méthode de contrôle non destructif, utilise les rayons X produits par les tubes à rayons X ou les rayons gamma produits par les isotopes radioactifs pour pénétrer dans la pièce, le film servant de support d'enregistrement. Cette méthode est la méthode de contrôle radiographique la plus élémentaire et la plus répandue. Elle constitue également le principal contenu de la formation professionnelle en RT.

2. Radiographie Principe 1 :

Les tests radiographiques utilisent essentiellement l'énergie des ondes électromagnétiques ou des radiations (rayons X et rayons gamma). Les rayons interagissent avec le matériau lors de la pénétration, entraînant une diminution de son intensité par absorption et diffusion. Le degré d'atténuation de l'intensité dépend du coefficient d'atténuation du matériau et de l'épaisseur traversée par les rayons.

3. Radiographie Principe 2 :

Si un défaut existe dans une partie particulière de l'objet radiographié (pièce), et que le coefficient d'atténuation du matériau constituant le défaut est différent de celui de l'échantillon (par exemple, dans une cordon de soudure(l'air dans un défaut de porosité a un coefficient d'atténuation bien plus faible que l'acier), l'intensité du rayon transmis dans cette zone locale sera différente de celle de son environnement.

En plaçant le film dans une position appropriée pour l'exposer aux rayons transmis, on obtient un négatif après le traitement en chambre noire.

Après la pénétration des rayons dans la pièce, en raison des différences d'intensité des rayons transmis entre les parties défectueuses et les parties intactes, les parties correspondantes sur le film présenteront différents degrés de noirceur.

Les inspecteurs radiographiques peuvent identifier l'emplacement et la nature du défaut en observant les différences de noirceur du film. Les principes de base décrits ci-dessus sont similaires à la prise de radiographies dans un hôpital.

4. Caractéristiques de la radiographie

(1) Champ d'application

La radiographie est adaptée aux joints bout à bout de diverses méthodes de soudage par fusion (soudage à l'arc), soudage sous protection gazeuse), il peut également inspecter des pièces en acier moulé et, dans des circonstances particulières, il peut être utilisé pour inspecter des soudures d'angle ou d'autres pièces structurelles spéciales.

(2) Avantages de la radiographie

a) Visualisation directe des défauts : La radiographie utilise un film comme support d'enregistrement. La nature, la quantité, la taille et l'emplacement des défauts peuvent être déterminés avec précision en observant le film.

b) Détection aisée des défauts provoquant des différences d'épaisseur locales : Le taux de détection des défauts tels que la porosité et les inclusions de scories est élevé.

c) La radiographie peut détecter des dimensions de longueur et de largeur de l'ordre du millimètre et du sous-millimètre, voire moins, et il n'y a pratiquement pas de limite inférieure à l'épaisseur de détection.

d) Presque applicable à tous les matériaux, il permet d'obtenir de bons résultats sur des métaux tels que l'acier, titaneLe cuivre et l'aluminium. Cette méthode ne nécessite pas de formes strictes, rugosité de la surface de l'échantillon, et la taille des grains du matériau ne l'affecte pas.

(3) Limites de la radiographie

a) Le taux de détection des défauts de type fissure est affecté par l'angle radiographique, et il ne peut pas détecter les défauts en couche mince perpendiculaires à la direction du rayonnement, tels que la délamination dans les plaques d'acier.

b) La limite supérieure de détection est limitée par le pouvoir de pénétration des rayons. Par exemple, un appareil à rayons X de 420 kV peut pénétrer une épaisseur maximale d'acier d'environ 80 mm, et les rayons gamma d'un isotope radioactif de cobalt 60 (Co60) peuvent pénétrer une épaisseur maximale d'acier d'environ 150 mm. Pour les pièces de plus grande épaisseur, des équipements spéciaux - des accélérateurs - sont nécessaires, qui peuvent pénétrer une épaisseur de plus de 400 mm.

c) En général, il ne convient pas pour tester les plaques d'acier, les tuyaux en acier, les pièces forgées, et il est rarement utilisé pour inspecter les joints de brasage, soudage par frictionet d'autres méthodes de soudage.

d) La radiographie a des coûts de test plus élevés et une vitesse de test plus lente.

e) Les rayonnements sont nocifs pour le corps humain, des mesures de protection sont nécessaires.

Le contrôle par ultrasons (UT), communément abrégé en UT, est la technologie la plus largement utilisée, la plus fréquemment appliquée et la plus rapidement développée dans le domaine du contrôle non destructif.

Il sert à de multiples fins dans le contrôle de la qualité pendant la fabrication des produits, l'inspection des matières premières et l'amélioration des processus. C'est également un outil indispensable pour la maintenance des équipements.

Le contrôle par ultrasons (UT) est une méthode de contrôle non destructive largement utilisée dans diverses industries.

Lorsqu'une onde ultrasonique pénètre dans un objet et rencontre un défaut, une partie de l'onde est réfléchie.

En analysant l'onde réfléchie à l'aide d'un émetteur et d'un récepteur, le défaut peut être mesuré avec précision. L'emplacement et la taille du défaut interne peuvent être affichés et l'épaisseur du matériau peut être déterminée.

1. Applications du contrôle par ultrasons

Les principales applications du contrôle par ultrasons sont la détection de défauts macroscopiques à l'intérieur des pièces et la mesure de l'épaisseur des matériaux.

2. Classification de l'inspection par ultrasons

Le contrôle par ultrasons peut être classé en plusieurs méthodes en fonction de leurs caractéristiques :

(1) Classification par principe : méthode de réflexion des impulsions ultrasoniques, méthode de diffraction du temps de vol (TOFD), etc.

(2) Classification par mode d'affichage : Affichage de type A, affichage d'imagerie ultrasonique (imagerie par balayage B, C, D, P, imagerie par réseau à double contrôle, etc.)

3. Principe du contrôle par ultrasons

Le contrôle par ultrasons repose essentiellement sur l'interaction entre les ondes ultrasonores et les matériaux : réflexion, réfraction et diffraction.

(1) Qu'est-ce qu'une onde ultrasonique ?

Les ondes mécaniques susceptibles de provoquer une sensation auditive sont appelées ondes sonores, avec des fréquences comprises entre 20 et 20000 Hz. Les ondes mécaniques dont les fréquences sont supérieures à 20000Hz sont appelées ondes ultrasoniques, inaudibles pour l'homme. Pour l'inspection de métaux tels que l'acier, nous utilisons généralement des ondes ultrasoniques dont les fréquences sont comprises entre 0,5 et 10 MHz. (1MHz=10^6Hz)

(2) Comment les ondes ultrasoniques sont-elles émises et reçues ?

L'élément central de la sonde de contrôle par ultrasons est un cristal piézoélectrique, qui possède l'effet piézoélectrique : sous l'effet d'une contrainte alternative de compression et de traction, le cristal peut produire un champ électrique alternatif.

Lorsqu'une impulsion électrique à haute fréquence excite le cristal piézoélectrique, elle déclenche l'effet piézoélectrique inverse, convertissant l'énergie électrique en énergie acoustique (énergie mécanique).

La sonde émet par intermittence des ondes ultrasoniques sous forme d'impulsions, appelées ondes pulsées. Lorsque la sonde reçoit des ondes ultrasoniques, elle déclenche l'effet piézoélectrique direct, convertissant l'énergie acoustique en énergie électrique.

La sonde conventionnelle utilisée dans les essais ultrasoniques se compose généralement d'un cristal piézoélectrique, d'un bloc d'amortissement, d'un connecteur, d'un câble, d'un film protecteur et d'une coque. Elle se divise généralement en deux catégories : la sonde droite et la sonde coudée. Cette dernière comprend souvent une cale permettant d'incliner le cristal à un certain angle par rapport à la surface incidente.

L'image suivante est un schéma structurel d'une sonde angulaire typique.

L'image suivante est une image physique d'une sonde coudée :

Le modèle de la sonde est 2.5P812 K2.5, ses paramètres sont les suivants :

a) 2,5 représente la fréquence f : 2,5MHz ;

b) P indique que le matériau cristallin est une céramique de titanate de zirconate de plomb, qui présente les avantages d'une bonne stabilité à la température, d'excellentes propriétés électriques, d'une fabrication facile et d'un faible coût ;

c) 812 indique que la taille du cristal rectangulaire est : 8mm*12mm ;

d) K2.5 indique : la tangente de l'angle de réfraction de la sonde coudée est 2,5, c'est-à-dire tan(68,2°)=2,5, et son angle de réfraction est de 68,2°.

Principe de fonctionnement de la méthode de réflexion des impulsions ultrasoniques de l'affichage de type A

L'onde pulsée générée par la source sonore pénètre dans la pièce et l'onde ultrasonore se propage vers l'avant dans la pièce dans une certaine direction et à une certaine vitesse. Lorsqu'elle rencontre une interface avec des impédances acoustiques différentes des deux côtés (généralement en raison d'une discontinuité dans le matériau, telle que des fissures, des pores, des inclusions, etc.

L'équipement d'essai le reçoit et l'affiche : l'amplitude et la position de l'onde sonore sont analysées pour évaluer l'existence d'un défaut ou la taille et l'emplacement du défaut existant.

Caractéristiques de la méthode de réflexion des impulsions ultrasoniques de l'affichage de type A

Champ d'application

Il est applicable à diverses pièces en métaux, non-métaux et matériaux composites.

a) Inspection des matières premières et des composants : plaques d'acier, pièces forgées en acier, aluminium et aluminium plaques d'alliageles plaques de titane et d'alliage de titane, les plaques composites, les tubes d'acier sans soudure, etc.

b) Inspection des joints de soudure bout à bout : les joints de soudure bout à bout en acier (y compris les soudures d'angle des sièges de tuyaux, les soudures en forme de T, etc. joints de soudure), les assemblages bout à bout en aluminium et en alliage d'aluminium.

L'image suivante représente un assemblage bout à bout en acier : Joint de soudure en forme de T.

Avantages de la méthode de réflexion des impulsions ultrasoniques de l'affichage de type A

a) Forte capacité de pénétration, capable de détecter des défauts internes dans des pièces d'une large gamme d'épaisseurs. Pour les matériaux métalliquesIl peut inspecter des tubes et des plaques à parois minces d'une épaisseur de 1 à 2 mm, ainsi que des pièces forgées en acier de plusieurs mètres de long.

b) Localisation précise des défauts.

c) Taux de détection élevé pour les défauts de type zone.

d) Haute sensibilité, capable de détecter de très petits défauts à l'intérieur de la pièce. La sensibilité théorique du contrôle par ultrasons est d'environ la moitié de la longueur d'onde des ultrasons. Pour des pièces en acier contrôlées avec une sonde ultrasonique coudée de fréquence 2,5 MHz, la sensibilité est d'environ 0,65 mm.

e) Faible coût d'inspection, vitesse rapide, équipement portable, inoffensif pour l'homme et l'environnement, pratique pour l'utilisation sur site.

Limites de la méthode de réflexion des impulsions ultrasoniques de l'affichage de type A

a) Des études complémentaires sont nécessaires pour qualifier et quantifier avec précision les défauts dans les pièces.

b) Il est difficile d'effectuer un contrôle par ultrasons sur des pièces présentant les caractéristiques suivantes formes complexes ou des formes extérieures irrégulières.

c) La position, l'orientation et la forme du défaut ont un certain impact sur les résultats du test.

d) Le matériau et la granulométrie de la pièce à usiner influencent grandement le test.

e) Les résultats des tests ne sont pas intuitifs et il n'y a pas de témoignage direct des résultats des tests.

4. Avantages du contrôle par ultrasons :

5. Inconvénients :

L'inspection d'une pièce de forme complexe est un défi, en particulier lorsque la surface à inspecter exige un certain degré de finition. Afin de garantir un couplage acoustique complet, un agent de couplage doit être utilisé pour combler l'espace entre la sonde et la surface à inspecter.

Pour commencer, saisissons le principe de la magnétoscopie.

Lorsque des matériaux et des pièces ferromagnétiques sont magnétisés, la présence d'une discontinuité entraîne une distorsion locale des lignes de force magnétiques à la surface et à proximité de la pièce, ce qui crée un champ de fuite magnétique. Ce champ attire les particules magnétiques appliquées à la surface de la pièce, ce qui produit des marques magnétiques visibles qui révèlent la position, la forme et la taille de toute discontinuité lorsqu'elles sont observées sous un éclairage approprié.

La magnétoscopie (MPT), communément abrégée en MT par les initiés de l'industrie, est une méthode de contrôle non destructif bien établie. Elle trouve de nombreuses applications dans divers domaines tels que l'aérospatiale, l'armement, la construction navale, les chemins de fer, l'automobile, le pétrole et le gaz, l'industrie chimique, les cuves sous pression des chaudières et les tuyauteries sous pression.

L'application principale de la magnétoscopie est la détection des défauts géométriques macroscopiques à la surface et à proximité de la surface des pièces ferromagnétiques, tels que la porosité de surface et les fissures.

1. Méthodes de contrôle par magnétoscopie

En fonction des différentes caractéristiques, la magnétoscopie peut être divisée en plusieurs méthodes :

(1) En fonction de la durée d'application des particules magnétiques, on peut distinguer deux types de méthodes : Méthode continue et Méthode résiduelle.

a) Méthode continue : Application de poudre magnétique tout en magnétisant la pièce.

b) Méthode résiduelle : La pièce est d'abord magnétisée et, après l'arrêt de la magnétisation, le magnétisme résiduel de la pièce est utilisé, puis la poudre magnétique est appliquée.

(2) Sur la base des matériaux d'affichage, on peut distinguer deux types de méthodes : Méthode fluorescente et Méthode non fluorescente.

a) Méthode fluorescente : Utilisation d'une poudre magnétique fluorescente pour observer les traces magnétiques sous une lampe à lumière noire.

b) Méthode non fluorescente : Utilisation d'une poudre magnétique noire ou rouge ordinaire pour observer les traces magnétiques dans des conditions d'éclairage normales.

(3) Selon le support de la poudre magnétique, celle-ci peut être divisée en deux catégories : méthode humide et méthode sèche.

a) Méthode humide : Le support de la poudre magnétique est un liquide (huile ou eau).

b) Méthode sèche : Appliquée directement sous forme de poudre sèche sur la pièce, cette méthode n'est utilisée que dans des circonstances particulières.

Par exemple, le contrôle par magnétoscopie des soudures générales d'appareils à pression fait appel à la méthode suivante : Méthode humide + Méthode non fluorescente + Méthode continue. Cela signifie que nous dispersons une poudre magnétique noire ou rouge dans un support d'eau ou d'huile (c'est-à-dire une suspension magnétique) dans des conditions d'éclairage normales, et que nous appliquons la suspension magnétique tout en magnétisant la soudure, en observant la formation de traces magnétiques simultanément.

Voici une application typique de la méthode humide + méthode non fluorescente + méthode continue pour le contrôle magnétoscopique. Le processus implique une magnétisation à l'aide d'une machine à culasse magnétique croisée, combinée à une poudre magnétique noire.

Le diagramme suivant illustre la détection de fissures par magnétoscopie sur la soudure bout à bout circonférentielle d'un réservoir sphérique. Les traces magnétiques sont larges et claires.

L'image ci-dessous montre un tuyau soudé bout à bout. Les traces magnétiques ne sont pas aussi apparentes que sur l'image précédente. Pouvez-vous encore les repérer ?

2. Principe de la magnétoscopie

Le contrôle par magnétoscopie utilise essentiellement les variations du magnétisme des matériaux.

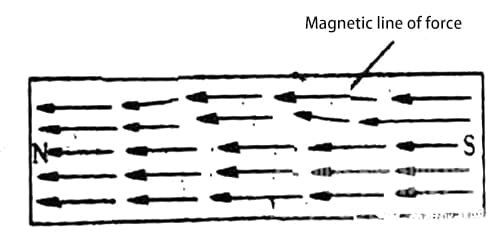

Lorsqu'une pièce ferromagnétique est magnétisée, si le matériau de la pièce est continu et uniforme, les lignes d'induction magnétique dans la pièce seront largement confinées à l'intérieur de la pièce, avec presque aucune ligne d'induction magnétique passant hors ou dans la pièce à partir de la surface inspectée, ce qui n'entraîne pas de champ magnétique de fuite significatif. Comme le montre l'illustration ci-dessous :

(1) Pas de champ magnétique de fuite

Lorsque la surface de la pièce présente des discontinuités qui coupent les lignes de force magnétique, les lignes d'induction magnétique changent de trajectoire en raison de la faible conductivité magnétique et de la résistance magnétique élevée des parties discontinues.

La majeure partie du flux magnétique modifié traversera la pièce à partir du fond de la discontinuité de résistance magnétique inférieure.

Lorsque l'intensité de l'induction magnétique de la pièce est relativement élevée, le fond de la pièce au niveau de la discontinuité ne peut accepter davantage de flux magnétique, ou lorsque la taille de la discontinuité est importante, une partie du flux magnétique s'échappe de la discontinuité et traverse la partie supérieure de la discontinuité avant de pénétrer à nouveau dans la pièce.

Cette fuite de flux magnétique entraîne la polarisation des pièces situées de part et d'autre de la discontinuité, formant ce que l'on appelle le champ magnétique de fuite. Comme le montre le schéma ci-dessous :

(2) Champ magnétique de fuite existant

Principe de base du contrôle magnétoscopique : Après la magnétisation de la pièce, s'il existe des discontinuités (telles que des fissures) à la surface et près de la surface de la pièce, un champ magnétique de fuite (c'est-à-dire un champ magnétique de fuite) se forme à la surface des parties discontinues.

En attirant et en rassemblant les particules magnétiques appliquées pendant le processus d'inspection par le biais du champ magnétique de fuite, des traces magnétiques sont finalement formées, qui peuvent fournir un affichage de l'emplacement, de la forme et de la taille du défaut.

3. Caractéristiques du contrôle par magnétoscopie

(1) Champ d'application

La magnétoscopie peut être utilisée pour contrôler les matières premières et les produits semi-finis tels que les tôles, les profilés, les tuyaux et les ébauches forgées. Il peut également être utilisé pour le contrôle en cours de fabrication et le contrôle final de pièces en acier forgé, de pièces soudées et de pièces en acier moulé. En outre, il peut être utilisé pour l'inspection en service de machines importantes, d'appareils à pression, de réservoirs de stockage de pétrole et d'autres installations industrielles.

(2) Avantages de la magnétoscopie

a) Il fournit un affichage intuitif de la forme, de l'emplacement, de la taille et de la gravité du défaut et permet de déterminer approximativement la nature du défaut.

b) Il a une grande sensibilité. Les traces magnétiques formées par l'accumulation de particules magnétiques sur les défauts ont un effet amplificateur. Il peut détecter une largeur minimale de défaut d'environ 0,1μm et peut découvrir des microfissures d'une profondeur d'environ 10μm.

c) Il a une bonne capacité d'adaptation, est presque illimité par la taille et la forme de la pièce à tester, et grâce à l'adoption complète de diverses méthodes de magnétisation, il est possible de détecter des défauts dans toutes les directions sur la pièce à usiner.

d) La vitesse d'inspection est rapide, le processus est simple, l'opération est pratique, l'efficacité est élevée et le coût est faible.

(3) Limites de la magnétoscopie

a) Il ne peut être utilisé que pour inspecter des matériaux ferromagnétiques tels que l'acier au carbone et l'acier de construction allié, et ne peut pas être utilisé pour inspecter des matériaux non ferromagnétiques tels que le magnésium, l'aluminium, le cuivre, le titane et l'acier inoxydable austénitique.

b) Il ne peut être utilisé que pour détecter les défauts de surface et les défauts proches de la surface et ne peut pas détecter les défauts enfouis trop profondément. La profondeur des défauts souterrains détectables ne dépasse généralement pas 1 à 2 mm.

c) Il est difficile de déterminer quantitativement la profondeur d'enfouissement du défaut et la hauteur du défaut lui-même.

d) La méthode d'inspection visuelle est couramment utilisée pour vérifier les défauts. Le jugement et l'interprétation des traces magnétiques requièrent une expérience technique et de la qualité.

Il peut être difficile d'identifier les rayures peu profondes sur la surface, les trous profonds qui sont enterrés, ainsi que les délaminations et les plis dont l'angle est inférieur à 20° par rapport à la surface de la pièce.

Le ressuage, l'une des premières méthodes de contrôle non destructif (CND) dans l'industrie, est largement utilisé dans divers domaines de l'industrie moderne en raison de sa simplicité et de sa facilité d'utilisation.

1. Applications du ressuage

Il est utilisé pour inspecter les défauts d'ouverture de la surface, tels que les fissures superficielles, dans le métal (acier), alliages d'aluminium) et des pièces non métalliques (plastique, céramique, etc.).

Lors de la fabrication et de l'utilisation de produits industriels, des fissures superficielles d'une largeur de plusieurs micromètres peuvent apparaître. Des études menées en mécanique des fractures ont montré que dans des conditions de travail difficiles, ces minuscules fissures peuvent être à l'origine d'une défaillance de l'équipement.

2. Méthodes de ressuage

Sur la base de différentes caractéristiques, le ressuage peut être divisé en plusieurs méthodes différentes :

En fonction des supports d'affichage, on peut distinguer les méthodes fluorescentes et non fluorescentes. La première est appelée "ressuage fluorescent" et la seconde "ressuage coloré".

Schéma typique des défauts lors d'un contrôle par ressuage fluorescent.

Les microfissures invisibles à l'œil nu deviennent particulièrement visibles sous la forme d'une fluorescence jaune-vert sous l'irradiation d'une lampe UV après un contrôle par ressuage, comme le montre le diagramme ci-dessous :

3. Principe du ressuage

Le ressuage utilise fondamentalement l'énergie de surface des liquides.

Lorsqu'un liquide entre en contact avec une interface solide, l'un des trois phénomènes suivants se produit, θ représentant l'angle de contact, comme illustré ci-dessous :

(a) θ=0°, mouillage complet ;

(b) θ<90°, mouillage partiel ;

(c) θ>90°, pas de mouillage.

Pour un liquide donné, plus la tension superficielle est faible, moins il faut de travail pour surmonter cette force lorsque le liquide s'étale sur l'interface, ce qui se traduit par un meilleur mouillage.

-La tension superficielle est la tension agissant le long de la surface d'une ligne de démarcation, causée par un déséquilibre des forces moléculaires dans la couche superficielle du liquide.

Phénomène capillaire :

Ce phénomène est observé lorsqu'un liquide mouille un tube capillaire ou un objet présentant de minuscules interstices, et que le liquide s'écoule le long de ces minuscules fissures.

Si un liquide peut mouiller un tube capillaire, le liquide monte dans le tube. Plus le diamètre intérieur du tube est petit, plus le niveau d'eau est élevé. Par exemple, l'eau monte dans un tube capillaire en verre, de la même manière que l'eau s'infiltre dans le capillaire.

Si un liquide ne peut pas mouiller un tube capillaire, le niveau du liquide s'abaisse dans le tube. Par exemple, le mercure (Hg) dans un tube capillaire en verre fait baisser le niveau du liquide.

Principe de base du ressuage :

En raison du phénomène de capillarité, lorsque l'on applique un pénétrant contenant des colorants fluorescents ou colorés sur la surface d'une éprouvette, le pénétrant s'infiltre dans divers petits défauts ouverts à la surface (les petites ouvertures sont semblables à des capillaires, et le pénétrant qui s'infiltre dans les petits défauts s'apparente au phénomène de mouillage). Après élimination de l'excès de pénétrant fixé à la surface de l'éprouvette et séchage, les révélateurs sont appliqués. Sous l'effet de l'action capillaire, le pénétrant présent dans les défauts est réabsorbé à la surface de l'éprouvette, ce qui crée un affichage amplifié des défauts. L'inspection visuelle permet alors d'observer la forme, la taille et la répartition des défauts.

4. Caractéristiques des tests de pénétration

Le test de pénétration peut être appliqué pour détecter des défauts de surface dans une variété de matériaux métalliques et non métalliques, magnétiques et non magnétiques. À l'exception des matériaux poreux, qui sont difficiles ou impossibles à tester, cette méthode peut être utilisée sur pratiquement tous les matériaux pour identifier les défauts de surface, avec des résultats satisfaisants.

(a) Il n'est pas limité par les propriétés magnétiques, la forme, la taille, la composition structurelle, la composition chimique ou l'orientation des défauts de la pièce à contrôler. Une seule opération permet de détecter des défauts dans toutes les directions.

(b) L'opération est simple et l'équipement est facile à utiliser.

(c) L'affichage des défauts est intuitif et très sensible.

(a) Il ne peut détecter que les défauts de surface des matériaux. Pour les défauts cachés à l'intérieur des matériaux, le test de pénétration est impuissant. Il convient de noter qu'en raison de la difficulté d'interpréter les images de défauts dans les matériaux poreux, le test de pénétration n'est pas adapté aux défauts de surface de ces matériaux.

(b) Les composants du pénétrant peuvent être corrosifs pour l'éprouvette, d'où la nécessité d'un contrôle strict des oligo-éléments tels que le soufre et le sodium.

(c) Les solvants organiques utilisés dans les pénétrants sont volatils et les colorants industriels peuvent être toxiques, ce qui nécessite des mesures de protection contre l'inhalation.

Les tests radiographiques sont utilisés parce que les rayons X sont absorbés différemment par des substances et des épaisseurs différentes, ce qui se traduit par des intensités variables de rayons X traversant l'objet irradié.

Lorsque le film négatif est placé sur la face opposée de l'objet irradié, des graphiques correspondants sont générés en raison des différences d'intensité des rayons X.

Sur la base des images obtenues, l'évaluateur de films peut déterminer s'il y a des défauts à l'intérieur de l'objet et la nature de ces défauts.

Applicabilité et limites des tests radiographiques :

Le contrôle par courants de Foucault (ET) occupe une place importante dans le domaine du contrôle non destructif (CND). Il joue un rôle de plus en plus important dans divers secteurs tels que l'aérospatiale, la métallurgie, les machines, l'énergie électrique, l'industrie chimique et l'énergie nucléaire.

1. Applications du contrôle par courants de Foucault

Cette méthode est utilisée pour détecter les défauts géométriques macroscopiques à la surface et à proximité de la surface des matériaux métalliques conducteurs, ainsi que pour mesurer l'épaisseur du revêtement.

2. Méthodes de contrôle par courants de Foucault

En fonction des différentes caractéristiques, le contrôle par courants de Foucault peut être divisé en plusieurs méthodes :

1) Classification selon la forme de la bobine d'essai :

a) Type extérieur : L'échantillon est placé à l'intérieur de la bobine pour être testé. Il convient pour détecter les défauts sur la paroi extérieure des tubes, des tiges et des fils.

b) Type intérieur : L'essai est effectué à l'intérieur du tube, en particulier pour inspecter les défauts de la paroi intérieure des tubes à parois épaisses ou des trous percés.

c) Type de sonde : Placée sur la surface de l'échantillon à tester, elle convient non seulement aux plaques de forme simple, aux tiges et aux tubes de grand diamètre, mais aussi aux pièces mécaniques de forme complexe.

2) Classification selon la structure de la bobine d'essai :

a) Méthode absolue : La bobine est constituée d'une seule bobine.

b) Méthode différentielle : Elle se compose de deux bobines connectées de manière opposée.

c) Méthode d'autocomparaison : Plusieurs bobines sont enroulées autour d'un seul cadre.

d) Méthode de comparaison standard : Enroulée autour de deux cadres, une bobine contient un échantillon standard, l'autre est utilisée pour les essais réels.

3) Classification par la connexion électrique de la bobine d'essai :

a) Méthode d'auto-induction : La bobine d'essai utilise un seul enroulement pour l'excitation et la détection.

b) Méthode de l'induction mutuelle : L'enroulement d'excitation et l'enroulement de détection sont séparés.

c) Type de paramètre : La bobine elle-même est un composant du circuit.

3. Principe du contrôle par courants de Foucault :

L'essence du contrôle par courants de Foucault est l'utilisation du principe de l'induction électromagnétique.

Quelle qu'en soit la cause, toute modification du flux magnétique traversant la boucle fermée génère un courant dans le circuit. Ce phénomène d'excitation d'un courant dû à des variations du flux magnétique dans la boucle est appelé induction électromagnétique, et le courant produit dans la boucle est appelé courant induit.

Le circuit contient deux bobines couplées mutuellement. Si un courant alternatif est appliqué à la bobine primaire, un courant induit est généré dans la bobine secondaire sous l'action de l'induction électromagnétique. Inversement, le courant induit affectera la relation entre le courant et la tension dans la bobine primaire, comme le montre la figure ci-dessous.

4. Caractéristiques du contrôle par courants de Foucault :

a) Inspection du processus et essai du produit final : Contrôle de la qualité au cours du processus de fabrication ou élimination des produits finis défectueux.

b) Inspection en service : Inspection régulière des composants mécaniques et des tubes d'échange thermique, etc.

c) Autres applications : Mesure de l'épaisseur de feuilles de métal et les revêtements, le tri des matériaux, la mesure de la conductivité électrique, etc.

a) L'inspection ne nécessite pas de contact avec la pièce ou l'agent de couplage et peut être effectuée à des températures élevées. Par ailleurs, la sonde peut être étendue à des zones éloignées pour l'inspection, ce qui permet d'inspecter efficacement les zones étroites et les parois des trous profonds de la pièce à usiner.

b) Il est très sensible à la détection des défauts de surface et des défauts proches de la surface.

c) Il est facile de réaliser une inspection automatisée efficace et à grande vitesse des tubes, des tiges et des fils. Les résultats de l'inspection peuvent être traités numériquement, puis stockés, reproduits et traités.

a) Elle ne s'applique qu'à l'inspection des matériaux métalliques conducteurs ou matériaux non métalliques qui peuvent induire des courants de Foucault.

b) Il ne permet de détecter que les défauts de surface et les défauts proches de la surface de la pièce et ne permet pas de détecter les défauts internes profonds de la pièce.

c) De nombreux facteurs influencent l'effet des courants de Foucault. Actuellement, l'identification qualitative et quantitative des défauts reste relativement difficile.

En résumé, la détection des défauts par ultrasons et par rayons X est efficace pour détecter les défauts internes. Les ondes ultrasoniques conviennent aux pièces de forme régulière de plus de 5 mm. En revanche, les rayons X ne permettent pas de localiser la profondeur d'enfouissement des défauts et impliquent des radiations.

Les contrôles par magnétoscopie et par ressuage sont utiles pour détecter les défauts de surface des pièces testées. Le contrôle par magnétoscopie se limite à la détection des matériaux magnétiques, tandis que le contrôle par ressuage ne permet de détecter que les défauts d'ouverture de surface.