Avez-vous déjà songé aux dangers invisibles qui se cachent dans l'industrie de l'usinage ? Du bruit assourdissant à la poussière dangereuse, les machinistes sont confrontés quotidiennement à de nombreux risques professionnels. Cet article examine les cinq principaux dangers de l'usinage, en soulignant les mesures de sécurité essentielles pour protéger les travailleurs. Découvrez les dangers spécifiques du forgeage, du moulage, du traitement thermique, de l'usinage général et de l'assemblage, ainsi que des stratégies efficaces pour atténuer ces risques. Munissez-vous des connaissances essentielles pour garantir un environnement de travail plus sûr dans le secteur de la fabrication de machines.

L'industrie de la fabrication de machines englobe un large éventail de secteurs, notamment les transports, les machines-outils, les machines agricoles, les machines textiles, les machines électriques et les instruments de précision. En général, le processus de production implique des ateliers de moulage, de forgeage, de traitement thermique, d'usinage et d'assemblage.

Le flux de production de base comprend le moulage, le forgeage, le traitement thermique, l'usinage et l'assemblage. Dans le processus de fabrication des machines, les pièces métalliques sont généralement créées par moulage, forgeage, soudage, estampage et autres méthodes, puis découpées pour produire des pièces qualifiées, et enfin assemblées dans une machine.

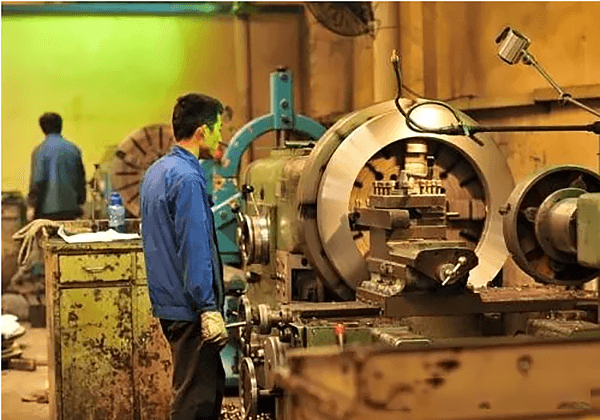

L'usinage est l'utilisation de diverses machines-outils pour effectuer des opérations telles que le tournage, le rabotage, forageLe traitement à froid des pièces métalliques peut être effectué par le biais d'un système d'aspiration, d'un broyeur, d'une fraiseuse ou d'un autre procédé à froid.

L'évaluation et la détection des risques professionnels sont essentielles dans l'industrie des machines, en particulier dans le secteur de la fabrication de machines. Il existe de nombreux risques potentiels dans cette industrie, et les points suivants mettent en évidence certains des facteurs qui requièrent une attention particulière.

Le forgeage est un processus dans lequel une force externe est appliquée à une pièce brute, provoquant une déformation plastique et aboutissant à une pièce forgée.

Dangers physiques :

Le bruit est le risque professionnel le plus préjudiciable dans le processus de forgeage. Les marteaux de forgeage (marteaux pneumatiques et marteaux à pression) peuvent générer des bruits et des vibrations forts et intenses, généralement sous la forme de bruits d'impulsion, d'une intensité supérieure à 100 dB (A). Une détection du bruit effectuée dans l'atelier de forgeage d'une usine de machines a donné des résultats allant de 83 à 100, 2dB (A), avec une moyenne de 92,08dB (A). Les poinçonneuses et les cisailles peuvent également produire des bruits de forte intensité, mais leur intensité est généralement inférieure à celle des marteaux de forge.

La température du four de chauffage peut atteindre 1200℃, tandis que la température de forgeage est comprise entre 500 et 800℃. Pendant la production, une température élevée et une forte chaleur radiante peuvent être produites sur le lieu de travail.

Risques liés à la poussière et au poison :

Des poussières de métal et de charbon peuvent être générées lors du chargement, du déchargement et du forgeage dans le four de forgeage et le marteau de forgeage, en particulier dans les fours de l'industrie des combustibles. Les fours à combustion peuvent émettre des gaz nocifs tels que le monoxyde de carbone, le dioxyde de soufre et les oxydes d'azote.

Le modelage peut être divisé en deux catégories : le moulage manuel et le moulage mécanique. Le moulage manuel consiste à effectuer manuellement le serrage du sable, le démoulage, l'ébarbage et la fermeture de la boîte. Ce processus nécessite une forte intensité de travail et expose directement les travailleurs à la poussière, aux poisons chimiques et aux facteurs physiques, ce qui entraîne des risques professionnels importants. En revanche, le moulage mécanique présente une productivité élevée, une qualité stable, une faible intensité de travail pour les travailleurs et moins de risques de contact avec la poussière, les poisons chimiques et les facteurs physiques, ce qui se traduit par des risques professionnels relativement faibles.

Risque lié à la poussière :

Une quantité importante de poussière de sable est produite lors du moulage, de la chute du sable de moulage et du nettoyage. La nature et la nocivité de la poussière sont principalement déterminées par le type de sable de moulage utilisé. Par exemple, le sable de quartz est le plus nocif en raison de sa teneur élevée en silice libre. Une détection de la concentration de poussière effectuée dans l'atelier de moulage d'une usine de machines a donné des résultats allant de 27,5 à 62,3 mg/m3avec une moyenne de 39,5mg/m3.

Poisons et risques physiques :

Le séchage du charbon, la fonte et la coulée du moule et du noyau de sable entraînent une température élevée et un rayonnement thermique. Si le charbon ou le gaz est utilisé comme combustible, il produit du monoxyde de carbone, du dioxyde de soufre et des oxydes d'azote. Si des fours à induction à haute fréquence ou des fours à micro-ondes sont utilisés pour le chauffage, des champs électromagnétiques à haute fréquence et des rayonnements micro-ondes sont produits.

L'objectif premier du processus de traitement thermique est de modifier les propriétés physiques du métal, telles que la dureté, la ténacité, l'élasticité, la conductivité et autres, tout en préservant la forme des pièces. Il s'agit de répondre aux exigences du processus et d'améliorer la qualité du produit.

Le processus de traitement thermique comprend la normalisation, la trempe, recuitLa cémentation, la trempe et la carburation.

Le traitement thermique peut être classé en trois catégories : le traitement thermique général, le traitement thermique de surface (qui comprend la trempe de surface et le traitement thermique chimique) et le traitement thermique spécial.

Gaz toxiques

Les procédés de traitement thermique des pièces mécaniques, y compris la normalisation, recuitLa cémentation, la carburation, la trempe et d'autres encore nécessitent une gamme variée de matériaux auxiliaires, tels que des acides, des alcalis, des sels métalliques, des nitrates et des cyanures.

Ces ingrédients sont des substances hautement corrosives et toxiques qui peuvent constituer une menace importante pour l'environnement et la santé humaine.

Par exemple, lorsque le chlorure de baryum est utilisé comme moyen de chauffage et que la température atteint 1300°C, une grande quantité de chlorure de baryum s'évapore, créant des poussières de chlorure de baryum qui contaminent l'air de l'atelier.

Le processus de chloration libère également une quantité importante d'ammoniac dans l'air de l'atelier.

Le ferrocyanure de potassium et d'autres cyanures sont utilisés dans les processus de cémentation et de carburation, tandis que les oxydes d'azote sont produits par l'interaction du nitrate fondu et de la tache d'huile avec la pièce dans un four à bain de sel.

En outre, des agents organiques tels que le méthanol, l'éthanol, le propane, l'acétone et l'essence sont souvent utilisés dans le processus de traitement thermique.

Risques physiques

La normalisation et le recuit des pièces mécaniques sont des traitements thermiques réalisés à haute température. Les fours de chauffe, les bains de sel et les pièces chauffées dans l'atelier sont autant de sources de chaleur.

Ces sources de chaleur peuvent créer un environnement à haute température avec un fort rayonnement thermique.

En outre, divers moteurs, ventilateurs, pompes industrielles et autres équipements mécaniques peuvent générer du bruit et des vibrations. Toutefois, le niveau de bruit dans la plupart des ateliers de traitement thermique est faible et les cas de dépassement des normes sont rares.

Dans le processus de fabrication mécanique, les pièces métalliques sont fabriquées par moulage, forgeage, soudage, estampage et autres techniques. Ensuite, diverses machines-outils telles que les tours, les raboteuses, les perceuses, les meuleuses, les fraiseuses et autres sont utilisées pour effectuer le traitement à froid des pièces métalliques, notamment le tournage, le rabotage, le perçage, le meulage et le fraisage. Enfin, les pièces qualifiées sont découpées et assemblées en machines.

Usinage général

Les risques professionnels liés au processus de production sont minimes, principalement en raison de l'utilisation d'émulsions de coupe et de l'impact de la coupe sur les travailleurs.

Les émulsions de coupe couramment utilisées sont composées d'huile minérale, d'acide naphténique ou d'acide oléique et d'alcali (soude caustique). Le transfert à grande vitesse des machines-outils peut provoquer des éclaboussures d'émulsion, qui peuvent facilement polluer la peau et entraîner des maladies cutanées telles que la folliculite ou l'acné.

Au cours du processus d'usinage, une quantité importante de poussières métalliques et minérales est générée par le meulage grossier et le meulage fin. Les meules synthétiques sont principalement composées d'émeri (cristal d'alumine), avec une faible teneur en dioxyde de silicium, tandis que les meules naturelles contiennent une grande quantité de dioxyde de silicium libre, ce qui peut entraîner une pneumoconiose à l'aluminium et une silicose.

La plupart des machines-outils produisent un bruit mécanique compris entre 65 dB (A) et 80 dB (A), et les cas de bruit excessif sont rares.

Usinage spécial

Les facteurs de risque professionnel dans l'usinage spécialisé sont principalement liés aux outils d'usinage utilisés.

Par exemple, l'électroérosion produit des poussières métalliques, traitement au laser Le traitement par faisceau d'électrons génère des poussières métalliques, le traitement par faisceau d'ions produit des poussières métalliques, des rayons ultraviolets et des rayonnements électromagnétiques à haute fréquence et, si une électrode en tungstène est utilisée, des rayonnements ionisants peuvent également être présents.

En revanche, l'usinage électrochimique, l'usinage par jet de liquide et l'usinage par ultrasons présentent des risques relativement moindres.

En outre, le fonctionnement de l'équipement peut également générer du bruit et des vibrations.

Les facteurs de risque professionnel dans les processus d'assemblage mécanique simple sont peu nombreux et similaires à ceux de l'usinage général.

Toutefois, dans les processus d'assemblage complexes, les risques professionnels sont principalement liés aux techniques d'assemblage spécifiques utilisées.

Par exemple, l'utilisation de différents techniques de soudage peut entraîner des risques professionnels liés au soudage, tandis que l'utilisation d'adhésifs peut entraîner des risques professionnels liés aux adhésifs. Si un processus de revêtement est nécessaire, il peut également entraîner des risques professionnels.

Les risques professionnels dans l'industrie de la fabrication de machines comprennent principalement les risques liés à la poussière de silicium dans les machines. production de moulagesLes risques liés à l'utilisation de solvants organiques tels que le benzène et ses dérivés lors de la production de revêtements, et de poussières de soudage (fumées) lors des opérations de soudage. Pour faire face à ces risques, les mesures suivantes doivent être prises :