Pourquoi une machine-outil ronronne-t-elle avec précision tandis qu'une autre subit des secousses imprévisibles ? La réponse se trouve dans leurs systèmes de commande hydraulique. Cet article explore les différences essentielles entre les systèmes de commande hydraulique en boucle ouverte et en boucle fermée, en démontrant leurs rôles distincts dans les performances des machines-outils. De la commande directionnelle de base aux mécanismes de rétroaction sophistiqués, vous apprendrez comment chaque système influe sur la précision, la stabilité et la réactivité. Plongez dans la mécanique et découvrez quel système répond à vos besoins pour un contrôle et une efficacité optimaux.

Le système de commande hydraulique comprend des composants hydrauliques sophistiqués et des transducteurs de précision. Les éléments clés sont les valves de contrôle directionnel, les valves de contrôle de pression, les valves de contrôle de débit, les pompes hydrauliques (telles que les pompes à engrenages, à palettes et à pistons), les actionneurs (cylindres et moteurs), les accumulateurs et l'équipement de conditionnement des fluides.

La technologie de commande hydraulique est la pierre angulaire des systèmes de commande automatique modernes. Elle se distingue par ses caractéristiques uniques de densité de puissance élevée, de réponse rapide et de fonctionnement en douceur. Ses principaux avantages sont la capacité de générer des forces et des couples importants dans des boîtiers compacts, une excellente protection contre les surcharges et des capacités de contrôle de mouvement précises.

Cette technologie illustre la synergie entre les systèmes électromécaniques et les systèmes d'alimentation en fluides, comme en témoignent les servosystèmes électrohydrauliques avancés. Ces systèmes utilisent un contrôle en boucle fermée avec une réponse dynamique et des mécanismes de rétroaction négative pour obtenir un positionnement et un contrôle de la force de haute précision. L'intégration de sous-systèmes mécaniques, électriques et hydrauliques crée un système dynamique polyvalent et robuste capable de répondre aux exigences industrielles les plus strictes.

L'adoption généralisée de la technologie de contrôle hydraulique concerne de nombreuses industries, chacune tirant parti de ses avantages spécifiques :

Tout comme le système de contrôle électromécanique, le système de contrôle hydraulique peut être divisé en deux catégories : le contrôle en boucle ouverte et le contrôle en boucle fermée.

Pour illustrer la différence entre les deux, nous prendrons l'exemple du contrôle du faisceau de déplacement de la machine-outil.

La poutre de mouvement de la machine-outil est un objet de contrôle commun et sert de corps d'établi à la machine-outil. Il est monté sur le guide de glissement du corps de la machine-outil.

Les exigences de performance du faisceau de mouvement varient d'une machine-outil à l'autre. Par exemple, la poutre de mouvement de la ponceuse de surface ne nécessite qu'un mouvement de va-et-vient horizontal régulier et n'exige pas un contrôle précis de son déplacement.

D'autre part, la poutre de mouvement du centre d'usinage à commande numérique ou de la fraiseuse à commande numérique est utilisée pour les mouvements d'avance de précision, et son déplacement doit être contrôlé avec précision pour garantir une qualité d'usinage adéquate.

Dans le cas du système électro-hydraulique presse plieuseLa distance de déplacement du coulisseau nécessite également une grande précision afin de maintenir des angles de pliage cohérents et d'éviter des effets de pliage réduits.

Pour mieux comprendre la différence entre la commande hydraulique en boucle ouverte et la commande hydraulique en boucle fermée, nous utiliserons le faisceau de mouvement de la machine-outil comme objet contrôlé et construirons trois systèmes de commande hydraulique courants utilisant des distributeurs électromagnétiques, des distributeurs proportionnels électromagnétiques et des servovalves électro-hydrauliques comme principaux composants de commande.

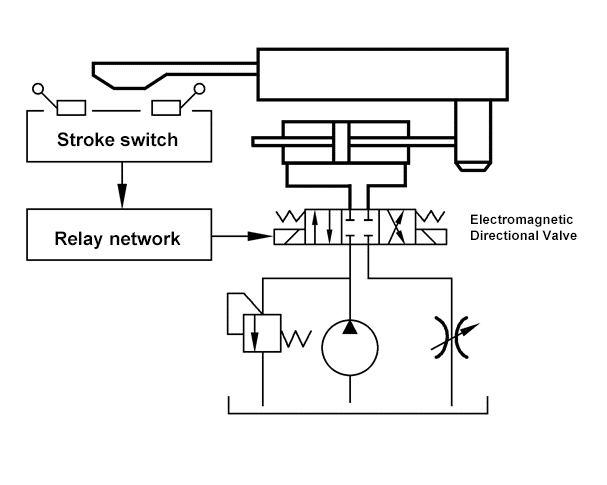

Le schéma de commande hydraulique peut être utilisé pour la table de travail à mouvement alternatif horizontal d'une rectifieuse plane typique, comme le montre la figure 1.1.

Ce système de commande hydraulique utilise un distributeur électromagnétique.

Une vanne directionnelle électromagnétique à trois positions et à quatre voies sert d'unité de commande, et un commutateur de voyage ou un détecteur de proximité fournit des instructions. Un relais électrique forme un réseau informatique logique.

Cette configuration permet le fonctionnement logique du signal de commande et l'amplification de la puissance, générant suffisamment d'électro-aimant pour contrôler la vanne directionnelle électromagnétique.

Le noyau du distributeur électromagnétique a trois positions : gauche, milieu et droite, et il peut contrôler le disjoncteur et l'interrupteur du circuit d'huile.

Chaque orifice de la vanne n'a que deux états, complètement ouvert et complètement fermé, ce qui classe la vanne directionnelle électromagnétique comme une vanne de commutation hydraulique électromagnétique.

Le distributeur électromagnétique peut seulement démarrer et arrêter le fonctionnement du circuit d'huile pour contrôler le faisceau de mouvement, mais il ne peut pas régler la vitesse du faisceau de mouvement.

Pour réguler la vitesse du faisceau mobile, une vanne d'étranglement est installée dans le système de commande hydraulique afin de contrôler l'étranglement.

En ajustant l'ouverture de la valve, la différence de pression de l'accélérateur peut être régulée, ce qui modifie le flux d'huile vers le réservoir et ajuste indirectement l'entrée et la sortie de l'huile hydraulique vers le cylindre hydraulique, modifiant ainsi la vitesse de la poutre.

Fig. 1.1 Diagramme d'adoption d'un distributeur électromagnétique dans un système de contrôle

La vitesse de la poutre de mouvement ne peut être contrôlée que par la soupape d'étranglement et ne peut pas être contrôlée par une commande électrique. Il en résulte des changements soudains de vitesse et des vibrations importantes de la poutre.

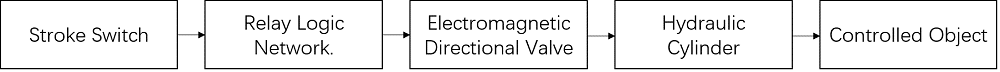

Le principe du système de commande hydraulique utilisant le distributeur électromagnétique est illustré à la figure 1.2.

Le signal de commande est généré par le commutateur de voyage et est une unité de commande logique (0 ou 1).

Le réseau de relais effectue une opération logique sur le signal de commande et amplifie l'alimentation électrique de l'électro-aimant correspondant, ce qui entraîne le déplacement du noyau de la vanne correspondante.

Les trois positions du noyau de la valve changent alors de gauche à droite et émettent le flux de commande hydraulique, qui entraîne le cylindre hydraulique et déplace la poutre de mouvement de la machine-outil.

Fig.1.2 Schéma d'adoption d'un système de commande de distributeur électromagnétique

Le système de commande hydraulique composé d'un distributeur électromagnétique et de relais ne peut générer que des instructions de commande simples.

Le signal de commande est unidirectionnel et circule uniquement dans la direction avant de l'objet contrôlé.

Ce système de contrôle est un système de contrôle en boucle ouverte.

Le temps de réponse de l'instruction de commande à l'objet contrôlé dépend du temps de réponse de chaque composant sur le trajet de transmission du signal.

Cependant, comme le signal d'instruction de commande est simple, il n'y a pas de problème si le système de commande ne suit pas le signal d'instruction de sortie.

Si un composant est perturbé et produit un faux mouvement, le système ne peut pas corriger ou compenser automatiquement l'erreur.

Le distributeur électromagnétique proportionnel est un type de distributeur hydraulique électromagnétique de haute performance et de prix élevé.

Pour la commande du faisceau de mouvement qui nécessite des performances plus élevées, comme les rectifieuses planes à commande numérique (où un contrôle précis du déplacement de la table de travail n'est pas nécessaire), une électrovanne proportionnelle peut être utilisée comme unité de commande pour former un système de commande hydraulique à faible impact et à faibles vibrations, comme illustré à la figure 1.3.

Fig.1.3 Diagramme d'adoption d'un distributeur électromagnétique proportionnel dans un système de contrôle.

La valve hydraulique proportionnelle utilise un signal électrique pour contrôler le noyau de la valve pour un mouvement progressif.

Par conséquent, pour contrôler la variation progressive de l'ouverture de la vanne, la perte de charge et le débit de la vanne hydraulique proportionnelle peuvent être ajustés, en modifiant le rapport entre le débit et les signaux de commande.

Le contrôleur de programme génère des signaux électriques pour contrôler le faisceau mobile, ce qui permet de modifier progressivement les signaux électriques pour contrôler et ajuster la vitesse de déplacement du faisceau. Il en résulte un changement en douceur de la vitesse et de la direction du mouvement du faisceau, avec un impact minimal.

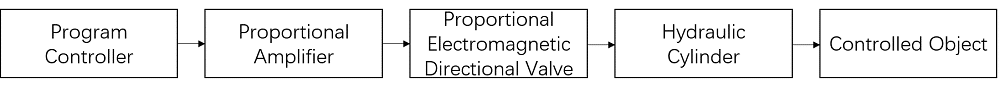

Le principe du système de commande hydraulique utilisant le distributeur électromagnétique proportionnel est illustré à la figure 1.4.

Le signal de commande est généré par le contrôleur de programme et est un signal de commande analogique (signal électrique continu) qui est amplifié par un amplificateur proportionnel pour commander l'électroaimant proportionnel correspondant de l'électrovanne proportionnelle.

Cela permet de régler en continu le déplacement et de modifier en continu la pression hydraulique afin de contrôler le flux d'huile et d'entraîner le cylindre à huile, réalisant ainsi le mouvement de la poutre de la machine-outil.

Dans le système de commande hydraulique utilisant le distributeur électromagnétique proportionnel, bien qu'un contrôleur de degré puisse être utilisé pour émettre un signal de commande de gradient continu, le signal de commande est unidirectionnel et ne circule que dans la direction avant de l'objet contrôlé. Il s'agit d'un système de contrôle en boucle ouverte.

Le système de commande peut envoyer un signal de gradient continu et la sortie du système peut suivre le signal de commande, mais la précision du suivi est faible et la vitesse de réponse est lente et dépend du temps de réponse des composants de transmission du signal.

Les erreurs causées par les interférences ne peuvent pas être compensées automatiquement.

Fig.1.4 Diagramme d'adoption d'un distributeur électromagnétique proportionnel dans un système de contrôle.

Le mouvement de la table de travail du centre d'usinage à commande numérique est un élément essentiel du processus d'usinage, qui exige une grande précision et une vitesse de réponse rapide.

Dans ce cas, un système électro-hydraulique est utilisé. servocommande peut être utilisé, avec une servovalve électro-hydraulique servant d'unité de contrôle.

La servo-valve électro-hydraulique est une unité de contrôle hydraulique très performante, avec un contrôle précis et une vitesse de réponse rapide, mais elle est coûteuse.

La servovalve électrohydraulique est souvent utilisée dans les systèmes de contrôle électrohydraulique en boucle fermée, où l'objet contrôlé peut temporairement être piloté en mode de contrôle en boucle ouverte.

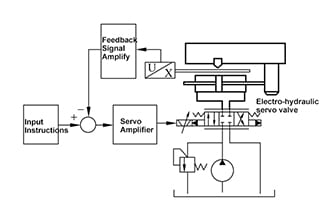

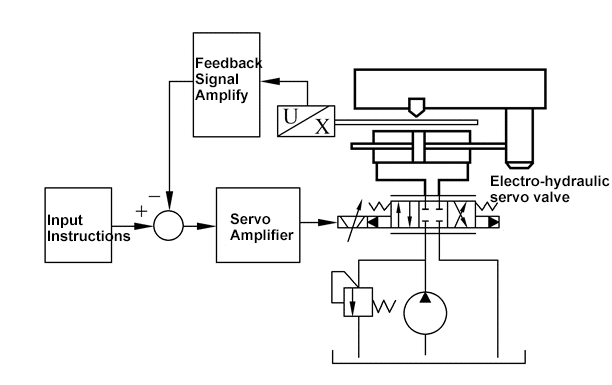

Le système de commande hydraulique du faisceau de déplacement de la machine-outil utilisant une servo-valve électro-hydraulique est illustré à la figure 1.5.

La machine-outil est équipée d'un capteur de déplacement qui détecte la position du faisceau mobile, génère un signal de tension de position et introduit le signal dans le dispositif de commande électronique après amplification.

Fig.1.5 Diagramme d'adoption d'une servo-vanne électro-hydraulique dans le système de contrôle.

Le dispositif de commande compare le signal de tension de la position actuelle du faisceau de la machine-outil avec le signal de tension de l'instruction de commande pour générer le signal de tension de déviation.

Le signal de déviation est une tension analogique continue qui reflète avec précision et en temps réel la différence entre la position du faisceau de la machine-outil et l'instruction de commande (la position souhaitée du faisceau).

Le signal de déviation est amplifié par l'amplificateur proportionnel, qui contrôle le déplacement du moteur de couple dans la servovalve électro-hydraulique et le noyau de la valve de contrôle de haute précision et à haute dynamique.

Cela génère le débit et la pression hydrauliques nécessaires pour entraîner le mouvement du vérin hydraulique et déplacer la poutre de la machine-outil.

Le mouvement de la poutre est détecté par le capteur de déplacement et envoyé au dispositif de contrôle électronique, formant un signal de contrôle en boucle fermée. Ce système de contrôle est appelé contrôle en boucle fermée.

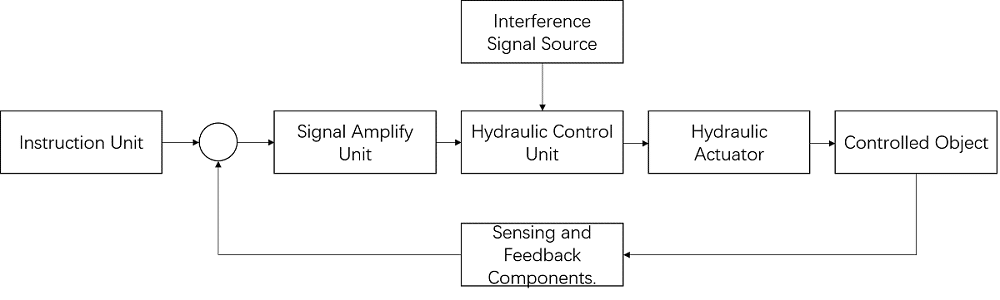

Le processus de contrôle décrit ci-dessus est illustré à la figure 1.6.

Le système est une structure de contrôle en boucle fermée.

Dans un système de commande hydraulique en boucle fermée, il n'y a pas seulement l'effet de commande directe du contrôleur sur l'objet contrôlé, mais aussi un effet de rétroaction de l'objet contrôlé vers le contrôleur.

Le système de contrôle en boucle fermée offre une grande précision, une réponse dynamique rapide et une compensation automatique des interférences externes.

Fig.1.6 Diagramme d'adoption d'une servo-vanne électro-hydraulique dans le système de contrôle.

La commande hydraulique en boucle ouverte et la commande hydraulique en boucle fermée sont deux types de méthodes de contrôle de base de la commande hydraulique.

1. Contrôle hydraulique en boucle ouverte

Le système de commande hydraulique en boucle ouverte, qui utilise des valves hydrauliques conventionnelles et proportionnelles, présente des points communs techniques importants avec les systèmes de transmission hydraulique. Ce chevauchement s'étend à l'utilisation de composants hydrauliques et de configurations de circuits similaires, en s'appuyant sur des principes de conception établis et sur l'expertise de l'industrie.

Les performances d'un système de commande hydraulique en boucle ouverte sont principalement déterminées par les performances individuelles et collectives de ses composants hydrauliques. La précision globale est fonction de la précision cumulée de chaque composant, tandis que les caractéristiques de réponse du système sont directement liées aux temps de réponse de ses éléments constitutifs.

L'une des principales limites de la commande hydraulique en boucle ouverte est son incapacité à ajuster ou à compenser de manière autonome les variations de sortie résultant de perturbations externes ou de fluctuations des paramètres internes. Cette caractéristique inhérente nécessite une attention particulière lors de la conception du système et de la sélection de l'application.

Du point de vue de la conception, les systèmes de commande hydraulique en boucle ouverte offrent des avantages en termes de simplicité structurelle et d'exigences de stabilité. Cette simplification facilite l'analyse du système, les processus de conception et les procédures d'installation. En outre, l'approche de la conception peut tirer parti de la vaste base de connaissances et de données empiriques dérivées de l'ingénierie des systèmes de transmission hydraulique.

La principale distinction entre les systèmes de commande hydraulique en boucle ouverte et les systèmes de transmission hydraulique réside dans l'orientation de leur application. Les systèmes à boucle ouverte sont généralement déployés dans des scénarios où un contrôle de haute précision n'est pas essentiel, où les perturbations externes sont minimes, où les variations des paramètres internes sont limitées et où des temps de réponse plus lents sont acceptables.

Par essence, la commande hydraulique en boucle ouverte représente une méthodologie fondamentale de commande sans rétroaction. Le contrôleur exerce une influence unidirectionnelle sur l'objet contrôlé, sans rétroaction réciproque. Par conséquent, les erreurs induites par les interférences externes ou les variations du système ne peuvent pas être automatiquement compensées dans la boucle de contrôle.

Compte tenu des limites inhérentes à la précision et à la vitesse de réponse, les systèmes de contrôle en boucle ouverte ne justifient généralement pas l'utilisation de servovalves à haute performance. Ces vannes, caractérisées par des exigences opérationnelles strictes et des structures de coûts élevées, sont généralement réservées à des applications en boucle fermée plus exigeantes, où leurs caractéristiques de performances supérieures peuvent être pleinement utilisées.

En conclusion, si les systèmes de commande hydraulique en boucle ouverte offrent simplicité et rentabilité pour certaines applications, leur utilisation doit être soigneusement évaluée en fonction des exigences spécifiques de l'application envisagée, notamment en termes de précision, de temps de réponse et de capacités de rejet des perturbations.

2. Contrôle hydraulique en boucle fermée

Le système de commande hydraulique en boucle fermée utilise généralement une servovalve électro-hydraulique ou une valve à entraînement direct (DDV) comme principal élément de commande. Ces composants très performants intègrent des mécanismes de rétroaction en boucle fermée, ce qui leur confère une précision exceptionnelle et des caractéristiques de réponse rapide.

Souvent appelée système de contrôle à rétroaction hydraulique, cette configuration fonctionne selon le principe fondamental de la rétroaction continue. Le concept de base consiste à exploiter les écarts pour minimiser ou éliminer les divergences dans les performances du système.

La fonctionnalité du système s'articule autour d'un processus comparatif. Une unité de rétroaction surveille l'état de l'objet contrôlé et transmet ces informations pour qu'elles soient comparées aux paramètres de contrôle de l'unité d'instruction du système. Cette comparaison génère un signal de déviation, qui est ensuite amplifié et utilisé pour actionner une vanne de commande hydraulique de grande puissance. Cette vanne régule à son tour l'actionneur hydraulique et, en fin de compte, l'objet contrôlé.

En formant une boucle fermée, ce système offre une précision de contrôle supérieure et des capacités anti-interférences robustes par rapport aux configurations en boucle ouverte. Toutefois, ces performances accrues se font au prix d'une plus grande complexité des processus d'analyse, de conception et de mise en service.

L'un des principaux avantages du contrôle en boucle fermée est sa capacité à atteindre une grande précision et de fortes propriétés anti-interférences, même en utilisant des composants hydrauliques dont la précision inhérente est relativement plus faible ou dont la résistance aux interférences est plus faible. Cela permet d'optimiser les systèmes hydrauliques existants grâce à la mise en œuvre de la commande en boucle fermée, ce qui améliore les performances globales du système et l'efficacité de la commande.

L'approche en boucle fermée offre plusieurs avantages distincts que les méthodes de contrôle en boucle ouverte ne permettent pas d'atteindre :

Dans les applications industrielles, les systèmes de commande hydraulique en boucle fermée sont largement utilisés dans la fabrication de précision, la robotique, l'aérospatiale et les machines lourdes où la précision du contrôle de la position, de la force ou de la vitesse est essentielle.