Vous êtes-vous déjà demandé comment une simple plaque de métal se transforme en une pièce précise et de haute qualité ? Cet article dévoile les secrets du processus de découpage, en mettant l'accent sur le rôle critique du jeu de découpage. Découvrez comment l'optimisation de ce paramètre peut améliorer la durée de vie des matrices et l'efficacité de la production.

Le découpage est un procédé d'estampage dans lequel une partie du contour fermé d'une plaque est séparée d'une autre partie à l'aide d'une matrice.

Le terme "jeu de découpage" désigne la différence de dimensions entre le bord supérieur de la matrice et le bord inférieur de la matrice pendant le processus de découpage.

Il s'agit d'un paramètre technique essentiel dans la conception, la fabrication et la production des matrices.

Pour garantir la longévité de la matrice et la qualité des pièces découpées, ainsi que pour améliorer l'efficacité de la production, il est essentiel de gérer et d'optimiser correctement l'espace de découpage pendant la production.

Le processus de déformation des pièces découpées peut être divisé en trois phases : la phase de déformation élastique, la phase de déformation plastique et la phase de rupture.

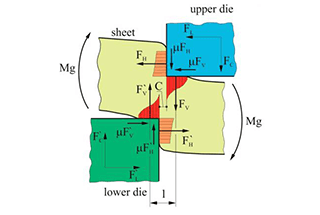

L'état de contrainte de la plaque au cours de ce processus est illustré à la figure 1.

Fig. 1 Analyse des contraintes de la plaque pendant la déformation à blanc

Dans la figure,

Au cours de cette étape, après que le bord de la matrice supérieure est entré en contact avec la plaque, celle-ci est d'abord aplatie, puis les bords des matrices supérieure et inférieure sont pressés dans la plaque.

En raison de l'interstice "C", la force combinée de la matrice supérieure et la force combinée de la matrice inférieure ne sont pas alignées, ce qui fait que la plaque subit un moment de flexion "Mg'" et se plie légèrement sous l'effet d'une compression élastique.

Au fur et à mesure que la matrice supérieure continue à descendre, la contrainte au niveau de l'arête de coupe du matériau atteindra sa limite d'élasticité.

Au fur et à mesure que la filière supérieure poursuit son mouvement vers le bas, la contrainte sur la plaque augmente, atteignant la limite d'élasticité et provoquant une déformation plastique.

Au fur et à mesure que le degré de déformation plastique augmente, la contrainte de traction et le moment de flexion à l'intérieur de la plaque continuent d'augmenter, ce qui entraîne un durcissement supplémentaire du matériau. Le matériau proche du bord atteindra sa limite de résistance en premier.

Au fur et à mesure de la descente de la matrice supérieure, des fissures apparaissent d'abord sur les côtés des bords de la matrice supérieure et de la matrice inférieure.

À ce stade, l'énergie stockée dans les phases de déformation élastique et plastique est libérée, se propageant vers l'intérieur le long de la direction de la contrainte de cisaillement maximale.

Lorsque les fissures primaires des bords supérieur et inférieur de la filière s'alignent, le matériau est coupé et séparé.

Si l'écart entre les bords de la lame n'est pas raisonnable et que les deux fissures primaires ne s'alignent pas, une troisième fissure primaire apparaîtra.

Sur la base de l'analyse du processus de déformation du découpage décrite ci-dessus, la section transversale des pièces découpées se compose principalement de l'angle d'effondrement "R", de la zone brillante "B", de la zone de rupture et de la bavure "h", et présente un angle de rupture "α", comme le montre la figure 2.

Fig. 2 : composition des sections des pièces découpées

Au stade de la déformation élastique, le matériau proche de l'arête de coupe forme une surface libre qui est entraînée dans la fente de découpage, créant ainsi l'angle d'effondrement. La hauteur de l'angle d'effondrement augmente avec l'accroissement de l'espace de découpage.

La présence d'un jeu de découpage fait que la force résultante des bords supérieur et inférieur de la plaque n'est pas en ligne droite, ce qui génère un moment de flexion (mg).

Lorsque l'espace vide augmente, le moment de flexion de la plaque augmente également, ce qui entraîne un effet de flexion plus important sur la plaque. La hauteur de l'angle d'effondrement augmente en conséquence.

Au stade de la déformation plastique, la tôle subit une déformation de traction par cisaillement et par flexion au niveau de l'arête de coupe, principalement par cisaillement, ce qui crée une bande brillante. La bande brillante a une surface lisse et une excellente perpendicularitéCe qui en fait une forme idéale pour une section de plaque.

Toutefois, la hauteur de la bande brillante diminue à mesure que l'espace vide augmente. Si le jeu de découpage est trop petit, les fissures principales supérieure et inférieure ne s'alignent pas, ce qui entraîne la formation d'une deuxième bande brillante longue et étroite. Cette bande est caractérisée par de longues bavures, des bords dentés inégaux et de petits cônes, ce qui entraîne la création de débris qui se détachent facilement et sont entraînés dans le processus suivant. Cela entraîne à son tour une mauvaise indentation, qui est l'une des principales causes d'arrêt de production.

Une augmentation du jeu de découpage renforce l'effet de traction et de flexion sur la plaque, réduisant la force relative de l'effet de cisaillement. La plaque est donc plus susceptible d'être déchirée et de former une zone de rupture, et la hauteur de la zone brillante est également réduite.

Au début, la hauteur de la bavure augmente progressivement, puis de manière continue à mesure que le jeu de découpage augmente.

Au stade de la rupture, les fissures se forment sur le côté de l'arête de coupe plutôt qu'au milieu de la fente de découpage, ce qui conduit inévitablement à la formation de bavures.

Si l'écart de découpage est inférieur à une valeur raisonnable, les fissures principales de la plaque ne coïncideront pas, ce qui entraînera la formation de petites bavures difficiles à enlever. En revanche, si l'espace vide est supérieur à une valeur raisonnable, la plaque est tirée dans l'espace vide par la tension et la flexion, ce qui entraîne l'apparition de la fissure principale sur le côté relativement éloigné de l'arête de coupe et finit par la briser.

Il en résulte une hauteur de bavure importante, qui est une autre cause majeure de formation de bavures et une source importante de temps d'arrêt de la production.

Comme le montre la figure 3, la relation entre le jeu de découpage, la durée de vie de la matrice et la qualité de la section de la pièce a été analysée sur la base des informations discutées ci-dessus et de la littérature pertinente.

Lors du choix du jeu de découpage, il est nécessaire de tenir compte à la fois de la qualité de la section de la pièce et de la durée de vie de la matrice.

α représente le jeu de découpage relatif qui permet d'obtenir la meilleure qualité de la section de la pièce, β représente le jeu de découpage relatif qui permet d'obtenir une bonne qualité de la section de la pièce, γ représente le jeu de découpage relatif qui permet d'obtenir une bonne durée de vie de la matrice, et δ représente le jeu de découpage relatif qui permet d'obtenir la meilleure durée de vie de la matrice.

Fig. 3 Effet du jeu de découpage relatif sur la qualité de la section et la durée de vie de la matrice

Le jeu de découpage relatif peut être exprimé par la formule (1), qui montre la relation entre le jeu de découpage et l'épaisseur de la plaque.

C=xt (1)

Dans la formule, "C" représente le jeu de découpage (mm), "x" représente le coefficient de proportion et "t" représente l'épaisseur de la plaque (mm).

Sur la base d'une expérience pratique de production, il est suggéré d'utiliser x=6% ~ 8% lorsque le couvercle de la carrosserie est fait de tôle d'acieret x=10% lorsque le couvercle de la carrosserie est en aluminium. Cela permet d'équilibrer la qualité de la section de la pièce et la durée de vie des moules.

Pour en savoir plus :

Il existe plusieurs méthodes pour mesurer le jeu de découpage, notamment à l'aide d'une jauge d'épaisseur. Toutefois, cette méthode est peu efficace pour mesurer les formes complexes des lames et il est difficile de mesurer les lames internes, ce qui entraîne une faible efficacité opérationnelle.

C'est pourquoi, dans la production réelle, il est important d'utiliser une méthode rapide et simple pour mesurer le jeu de découpage.

L'une de ces méthodes consiste à utiliser un papier d'essai avec un écart de 0,06 mm et une couche de plomb rouge, comme le montre la figure 4. Cette méthode convient aux pièces dont les couvercles de carrosserie sont constitués de plaques d'acier d'une épaisseur d'environ 0,7 mm, ce qui est le cas dans cet article. L'épaisseur de la couche de plomb rouge appliquée est généralement comprise entre 0,01 mm et 0,02 mm.

Fig. 4 outils de mesure

Pour commencer, il est nécessaire de déterminer la plage raisonnable pour le jeu d'obturation. Sur la base des informations susmentionnées, en utilisant un coefficient proportionnel de x=6% ~ 8%, la plage raisonnable peut être calculée comme étant comprise entre 0,04 mm et 0,06 mm.

Ensuite, la plaque de pressage doit être retirée et le moule doit être installé sur la presse. Le point de mesure sur le moule inférieur doit être sélectionné et le papier de test de l'écart doit être appliqué uniformément sur le point de mesure, comme le montre la figure 5.

Fig. 5 : Collage d'un papier d'essai de jeu sur le bord de découpage d'une matrice

Ensuite, une couche de revêtement de plomb rouge doit être appliquée uniformément sur le moule supérieur.

En ce qui concerne l'enregistrement du jeu de coupe décalé, il est recommandé dans ce document de l'enregistrer sur la base du nombre de plaquettes sur le bord supérieur de l'outil, comme le montre la figure 6. Cela permet d'éviter toute confusion dans l'enregistrement des données et de garantir la précision de la collecte des données.

| Non. | Gauche | Moyen | Droit |

| 208 | 0.35 | 0.35 | 0.35 |

| 207 | 0.35 | 0.35 | 0.35 |

| 206 | 0.35 | 0.35 | 0.35 |

| 203 | 0.35 | 0.35 | 0.35 |

| 204 | 0.4 | 0.4 | 0.4 |

| 205 | 0.35 | 0.35 | 0.35 |

Fig. 6 Méthode d'enregistrement des données

Enfin, le machine de presse doit être actionné pour effectuer une course d'un pouce à la vitesse de production réelle et l'état de la bande adhésive doit être observé visuellement pour déterminer le jeu d'obturation.

Les étapes de ce processus sont résumées dans le tableau 1.

Tableau 1 : étapes de la mesure de l'écart

| NON. | étape | fonctionnement |

| 1 | Calculer un dégagement raisonnable | Tôle d'acier : x=6% ~ 8% ; Plaque d'aluminium: x=10%. |

| 3 | Déchargement de la plaque de pressage | Décharger la plaque de pressage et charger la matrice sur la presse. |

| 4 | Sélection des points de mesure du papier de contrôle des écarts | Le bord d'obturation de la matrice inférieure doit être uniformément collé avec du papier d'essai d'espacement, et l'enregistrement du segment doit être effectué en fonction du numéro de l'insert du bord d'obturation de la matrice supérieure. |

| 5 | Application d'une couche de plomb rouge | Brosser uniformément une couche de revêtement de plomb rouge sur le coffrage supérieur, en augmentant l'épaisseur de 0,01~0,02 mm. |

| 6 | Presser en inchantant | Ajustez la hauteur cible du curseur au point mort bas, modifiez la vitesse de production réelle d'un coup et observez visuellement l'état du ruban adhésif. |

Une fois la mesure des données terminée, il est nécessaire d'examiner et d'analyser les données. L'analyse est basée sur l'état du papier de test de l'espace sur le bord. L'espace vide peut être grossièrement déterminé en observant l'état de la bande adhésive.

La méthode d'analyse est présentée dans le tableau 2.

Il est important de noter que la variation de l'épaisseur de la plaque peut entraîner des erreurs dans une certaine fourchette. Si la variation de l'épaisseur de la plaque est de 0,7 mm ± 0,05 mm, l'erreur peut être ignorée. Toutefois, si la variation de l'épaisseur de la plaque dépasse cette fourchette, les résultats du tableau 2 doivent être réévalués.

Tableau 2 norme de jugement du jeu de découpage

| NON. | Situation de plomb rouge | État de la bande | Plage d'écartement (mm) | croquis schématique |

| 1 | Plomb rouge complètement raclé contre le bord de la matrice inférieure | La bande est complètement écrasée. | 0.03~0.04 | |

| 2 | Grattage du plomb rouge sur le bord de la matrice inférieure | Mauvaise intégrité du ruban adhésif | 0.05~0.06 | |

| 3 | Le plomb rouge s'écrase contre le bord de la matrice inférieure. | Bande intacte | 0.06~0.07 | |

| 4 | Le plomb rouge n'a pas rayé le bord de la matrice inférieure. | Bande intacte | >0.07 |

Les données relatives à la distance de suppression mesurée doivent être enregistrées comme indiqué ci-dessus.

Actuellement, la valeur raisonnable du jeu pour la plaque d'acier utilisée dans le test est de 0,04 mm à 0,06 mm, mais pour déterminer la valeur optimale du jeu de découpage, il est nécessaire d'analyser la section de la plaque.

L'outil utilisé dans cet article est une loupe modèle peak2008-50 × 50 fois, illustrée à la figure 7. Ses paramètres sont énumérés dans le tableau 3.

Tableau 3 paramètres de la loupe du pic2008-50 × 50

| Paramètres | Type | Agrandissement | Échelle minimale | Champ de vision | Plage de mesure |

| valeur | 2008-50 × | 50 × | 0,02 mm | 1,6 mm | 1,6 mm |

Fig. 7 Paramètres de la loupe du pic2008-50 × 50

Dans cet article, l'effet du jeu de découpage sur la qualité de la section de la plaque est étudié.

Une ébauche en acier inoxydable d'une épaisseur de 0,7 mm est utilisée pour l'analyse, et les sections sont prises avec des jeux de 0,03 mm, 0,04 mm, 0,05 mm, 0,06 mm et 0,07 mm, respectivement. Il en résulte cinq groupes de données, chacun avec un jeu relatif de 4,31 TTP3T, 5,71 TTP3T, 7,11 TTP3T, 8,51 TTP3T et 10,01 TTP3T.

La section de l'ébauche est photographiée à l'aide d'une loupe 50x de Peak2008. La hauteur de l'angle d'effondrement (R), la hauteur de la bande brillante (B) et la hauteur de la bavure (h) sont utilisées comme indicateurs d'analyse pour déterminer la relation entre la plaque et ces indicateurs dans différentes conditions de jeu du découpage. Les résultats sont présentés dans le tableau 4.

La section de l'ébauche est examinée à l'aide d'une loupe 50x. La hauteur de l'angle d'effondrement (R), la hauteur de la bande brillante (B) et la hauteur de la bavure (h) sont choisies comme indicateurs d'analyse pour déterminer la relation entre la plaque et ces indicateurs dans différentes conditions de jeu du découpage.

Les résultats sont présentés dans le tableau 4.

Tableau 4 - Indice d'analyse des sections des pièces découpées

| Espace libre (mm) | Jeu d'effacement relatif (%) | Hauteur d'effondrement de l'angle R (mm) | Hauteur de la bande lumineuse B (mm) | Hauteur de la fraise h (mm) | Photo de la section de la plaque |

| 0.03 | 4.3 | 0.04 | 0.56 | 0.01 |  |

| 0.04 | 5.7 | 0.05 | 0.46 | 0.02 |  |

| 0.05 | 7.1 | 0.05 | 0.34 | 0.02 |  |

| 0.06 | 8.5 | 0.06 | 0.28 | 0.02 |  |

| 0.07 | 10.0 | 0.09 | 0.16 | 0.04 |  |

Les cinq groupes de données mesurées sont représentés dans un diagramme de dispersion et une analyse de régression est effectuée.

Comme le montre la figure 8, la hauteur de l'angle d'effondrement augmente avec l'accroissement de l'espace vide. Cela s'explique par le moment de flexion plus important de la plaque et par l'augmentation des effets de flexion et d'étirement au fur et à mesure que l'espace de découpage s'agrandit, ce qui entraîne une augmentation de la hauteur du congé de raccordement.

Fig. 8 Influence de l'espace libre sur la hauteur d'effondrement R

Comme le montre la figure 9, la hauteur de la bande brillante diminue à mesure que le jeu de découpage augmente. La bande brillante se caractérise par son orientation lisse, plate et perpendiculaire à la plaque, ce qui en fait une section idéale pour le découpage. La diminution de la hauteur est due à l'affaiblissement de l'action de cisaillement de la plaque, qui conduit à la formation d'une zone de rupture et à l'augmentation de la hauteur de la zone de rupture.

Fig. 9 Effet du jeu de découpage sur la hauteur B de la bande brillante

Au fur et à mesure que l'espace vide diminue, la hauteur de la bande brillante augmente en raison de la réduction des effets de flexion et de traction sur la plaque, du renforcement de l'effet de cisaillement et de la prolongation de la phase de déformation plastique. En outre, dans ces conditions de vide, les fissures principales supérieures et inférieures ne coïncident pas, ce qui entraîne une séparation secondaire.

La pièce découpée forme une deuxième bande brillante par frottement sur la paroi latérale de la matrice inférieure. La surface de cette deuxième bande brillante est susceptible de se décoller, comme le montre la figure 10. Ce type de surface sera décollé et partiellement attaché à la surface de la plaque de pressage au cours du traitement ultérieur, et les débris laisseront une empreinte sur la plaque lors de la prochaine course du moule.

La formation de ces mauvaises indentations entraîne une augmentation significative du nombre de défaillances et réduit l'efficacité de la production.

Fig. 10 Section de la plaque avec un jeu de 0,03 mm

Comme le montre la figure 11, la hauteur de la bavure augmente avec le jeu de découpage. La bavure est un aspect problématique de la processus de découpage et peuvent affecter l'utilisation normale des pièces découpées.

Comme nous l'avons analysé précédemment, lorsque la fente de découpage est petite, les fissures supérieures et inférieures de la plaque s'alignent dans la direction de la contrainte de cisaillement maximale, ce qui entraîne une petite hauteur de bavure qui s'enlève facilement. Cependant, lorsque l'espace vide est important, la flexion et l'étirement de la plaque sont tels qu'il est difficile d'enlever la bavure. tôle Les bavures augmentent et les fissures sont plus susceptibles de se former légèrement à l'écart de l'arête de coupe des matrices supérieure et inférieure. La tôle est alors plus susceptible de se déchirer, ce qui entraîne une hauteur de bavure plus importante, difficile à éliminer.

Les bavures entraînent une perte importante de temps de production et réduisent l'efficacité, ce qui en fait un aspect important de la gestion de la production.

Fig. 11 Effet du jeu d'ébauche sur la hauteur de la bavure h

Cet article se concentre sur la hauteur de la bande brillante et la hauteur de la bavure, et le jeu de découpage est donc optimisé pour ces deux paramètres.

Comme le montre le tableau 4, lorsque l'espace vide de la plaque d'essai est de 0,06 mm (ce qui représente un espace vide relatif de 8,51 TTP3T), la hauteur de la bande brillante représente 1/3 de l'épaisseur de la plaque. À ce moment-là, la hauteur du congé et la hauteur de la bavure sont optimales, sans débris d'indentation ni bavures importantes.

Dans la pratique, il n'est pas possible de gérer strictement l'écart de découpage en fonction de cette valeur, car les empreintes et les bavures ne peuvent pas être complètement éliminées, mais il est possible d'obtenir de bonnes conditions de produit dans une certaine plage de valeurs d'écart et la qualité répond aux exigences de la production.

Cet article détermine si l'écart se situe dans la plage des bons produits en utilisant le rapport entre la hauteur de la bande brillante et l'épaisseur de la plaque (la hauteur relative de la bande brillante) et l'écart de découpage. L'optimisation peut être effectuée dans cette fourchette en production réelle, comme le montre le tableau 5.

Tableau 5 - Schéma d'optimisation de la section des pièces découpées en fonction de la hauteur relative de la bande brillante

| Plage de dégagement (mm) | Hauteur relative de la zone lumineuse | Statut de la ronce | graphique | Suggestions de modifications |

| 0.03~0.04 | >2/3 | Fraises faciles à éplucher |  | Nécessité d'augmenter le jeu de découpage |

| 0.04~0.05 | 1/3~1/2 | Fraises pelables |  | Nécessité de maintenir de bonnes conditions pour les produits |

| 0.05~0.06 | 1/3 | Bon état du produit |  | Nécessité de maintenir de bonnes conditions pour les produits |

| 0.06~0.07 | 1/5~1/3 | Petite bavure |  | Nécessité de maintenir de bonnes conditions pour les produits |

| >0.07 | <1/5 | La bavure s'agrandit avec des traces de déchirure |  | Il est nécessaire de réduire le jeu de découpage. |

Deux ensembles de moules ont été optimisés et gérés à l'aide du panneau d'essai sur la base de la plage d'écarts indiquée dans le tableau, et leurs performances de production ont été contrôlées.

La figure 12 présente les statistiques des défauts de bavure après la gestion optimisée de l'espace de découpage à partir du 8 décembre. Après une période de production, le taux de défauts a diminué et s'est stabilisé.

La figure 13 montre les statistiques des échecs d'indentation après l'optimisation de la gestion de l'espace de découpage à partir du 8 décembre. Après une période de production, le taux d'échec a diminué et s'est stabilisé.

Fig. 12 Statistiques sur les défauts de bavures avant et après l'optimisation

Fig. 13 Statistiques d'échec de l'indentation avant et après l'optimisation

Cet article examine brièvement le processus de déformation du découpage ainsi que la structure et les facteurs qui influencent la section de la pièce découpée. Il présente également une méthode permettant de déterminer rapidement et facilement l'écart de découpage dans la production pratique. Cette méthode consiste à utiliser un papier test de 0,06 mm d'écart combiné à de la peinture au plomb rouge pour évaluer visuellement l'écart de découpage au niveau de l'arête de coupe de la matrice.

L'analyse de la section d'une plaque d'acier inoxydable de 0,7 mm d'épaisseur de marque GX220BDL+ZF est réalisée avec différents jeux de découpe et le schéma optimal de jeu de découpe est établi sur la base de la hauteur relative de la bande brillante. Cela permet d'améliorer les problèmes de mauvaise indentation causés par un écart de découpage trop petit et de mauvaise bavure causés par un écart de découpage trop grand.

Le suivi ultérieur de la production a permis de confirmer que le taux de défaillance a diminué et s'est stabilisé.