Pourquoi les arbres de sortie se cassent-ils en cas d'utilisation intensive ? Ce composant crucial se brise souvent en raison de défauts de conception au niveau de l'angle R et du chanfrein du trou d'huile. Cet article explore les principales causes de ces ruptures, notamment les faiblesses structurelles et une trempe par induction insuffisante. En comprenant ces mécanismes de défaillance, vous pouvez apprendre à optimiser la conception des arbres et à améliorer la durabilité des systèmes mécaniques. Plongez dans cet article pour découvrir des solutions pratiques qui améliorent les performances et préviennent les pannes coûteuses.

L'arbre de sortie de la boîte de vitesses auxiliaire est un composant crucial qui supporte un couple important pendant le fonctionnement du véhicule. Il doit donc être très résistant.

Les exigences techniques du dessin comprennent l'utilisation d'un matériau 40Cr et la trempe par induction à moyenne fréquence à l'angle R et à la cannelure. La profondeur de la couche de trempe à l'angle R doit être ≥ 5 mm, et la couche de trempe à la cannelure doit être de 5 à 8 mm du fond de la dent. En outre, la dureté de la surface doit être ≥ 55HRC. La matrice doit être trempé et revenuLa dureté doit être de 235-265HBW.

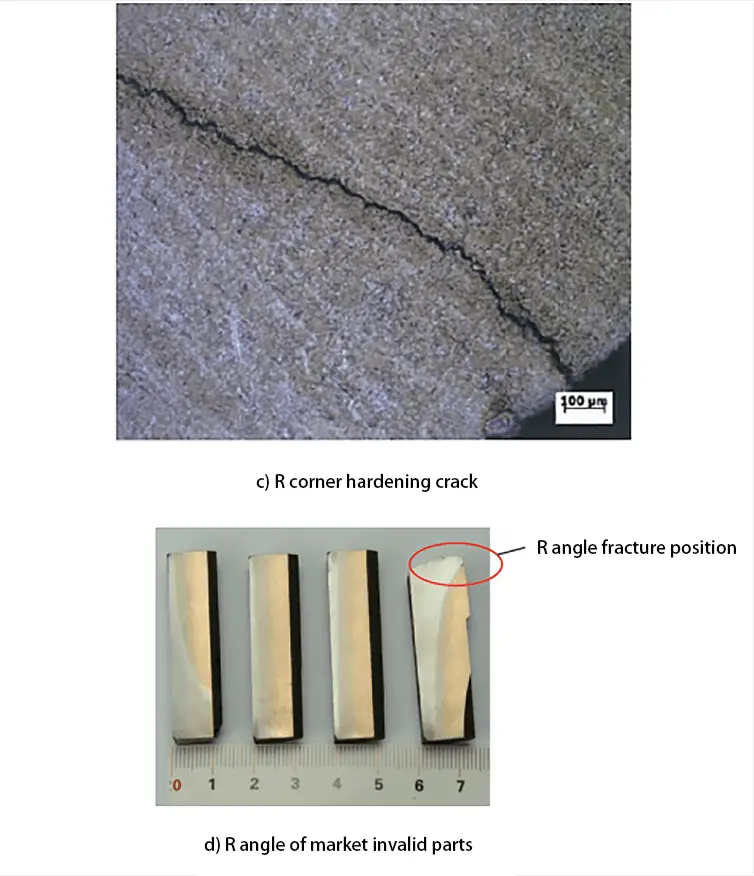

Au début de l'année 2019, le marché a signalé que l'arbre de sortie de la boîte auxiliaire se cassait fréquemment lorsque les clients roulaient entre 30000 et 100000 km. L'analyse des pièces défectueuses a permis d'identifier les raisons suivantes de ces ruptures :

Lecture connexe : Fissure de trempe vs. fissure de forgeage vs. fissure de meulage

Cet article analyse les causes des ruptures de l'arbre de sortie dans la boîte auxiliaire et propose une série de mesures d'amélioration pour résoudre le problème. L'analyse est basée sur des principes et les mesures sont conçues pour résoudre efficacement le problème des ruptures de l'arbre de sortie dans la boîte auxiliaire.

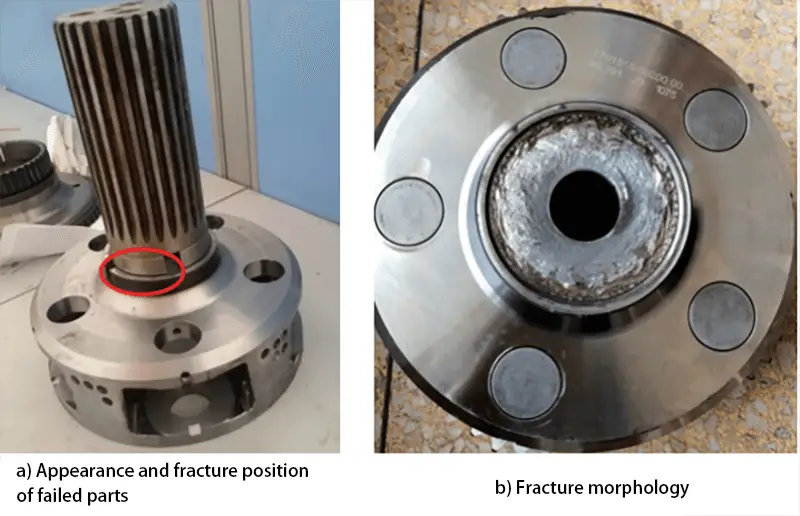

La figure 1 illustre les composants défectueux de l'arbre de sortie de la boîte auxiliaire.

Plus précisément, la figure 1a illustre l'aspect et l'emplacement de la fracture des pièces défaillantes, le cercle rouge indiquant l'emplacement de la fracture.

La rupture de l'arbre de sortie dans la boîte auxiliaire s'est produite à la position de l'angle R de la rainure de retrait de l'outil, comme le montre la figure.

En outre, la figure 1b montre la morphologie de la fracture, qui se caractérise par une fracture droite induite par la rotation circonférentielle de l'arbre.

Après la rupture, on observe des marques d'usure mutuelle aux deux extrémités, ce qui est cohérent avec les caractéristiques de la rupture par torsion.

Fig. 1 Pièces défectueuses de l'arbre de sortie de la boîte auxiliaire

Des essais non destructifs et des analyses métallographiques ont été effectués sur les produits finis et sur les pièces défectueuses qui ont été renvoyées du marché ; les résultats des essais sont présentés dans le tableau 1.

Comme le montre le tableau, les résultats de la trempe par induction des pièces cannelées dans les produits finis et les pièces défectueuses du marché sont conformes aux exigences techniques. La profondeur de trempe effective des pièces cannelées est ≥ 5 mm et la structure métallographique de la couche trempée est aciculaire de grade 4-5. martensite.

Toutefois, les résultats de la trempe par induction au niveau du trou d'huile de la cannelure et du coin R ne répondent pas aux exigences techniques pour les raisons suivantes :

Tableau 1 Résultats de la magnétoscopie et de l'analyse métallographique des pièces finies et des pièces défectueuses

| Échantillons | Lieu de détection : | Examen métallographique | Essais non destructifs |

| Produits finis en cours de production | cannelure | Ds:6~8mm,4~5 gradeM | Fissure du trou d'huile de la cannelure (voir Fig. 2a) |

| Angle R | Ds:3.2mm,5 grade M(voir Fig. 2b) | Fissure à l'angle R (voir figure 2c) | |

| Éléments de défaillance du marché | cannelure | Ds:7~9mm,4~5 grade M | Fissure dans le trou d'huile de la cannelure |

| Angle R | Pas de couche durcie (voir la figure 2d) |

Les résultats de l'inspection ci-dessus correspondent aux caractéristiques de fissuration de la pièce défectueuse. Cela est dû au fait que la couche de trempe par induction au niveau du coin R de l'arbre de sortie de la boîte auxiliaire n'est pas assez profonde et ne répond pas aux exigences techniques nécessaires. En outre, une fissure de durcissement par induction s'est développée au niveau du coin R, entraînant un faible niveau de résistance à cet endroit.

Pendant le fonctionnement du véhicule, le coin R est incapable de résister à des contraintes de torsion importantes et finit par se rompre. En outre, des fissures de durcissement par induction sont présentes au niveau du trou d'huile de la cannelure, et plusieurs pièces défectueuses sur le marché ont également connu des ruptures d'arbres de sortie de la boîte secondaire à cet endroit.

Fig. 2 Résultats des essais non destructifs et métallographiques

Les résultats de la détection des défaillances révèlent deux points de risque de fracture de l'arbre de sortie de la boîte auxiliaire : la position de l'angle R et le trou d'huile de la cannelure.

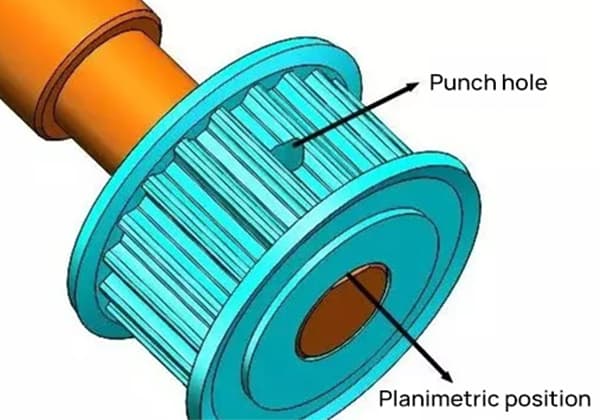

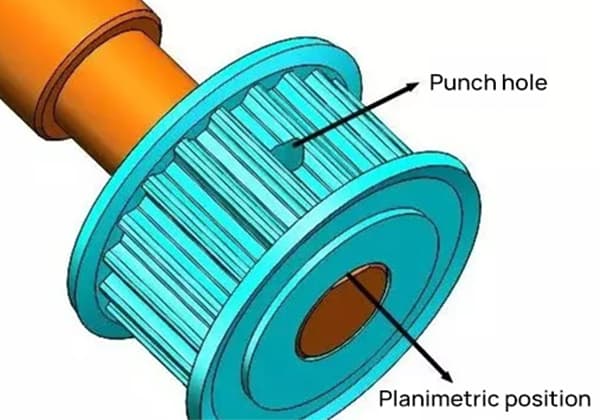

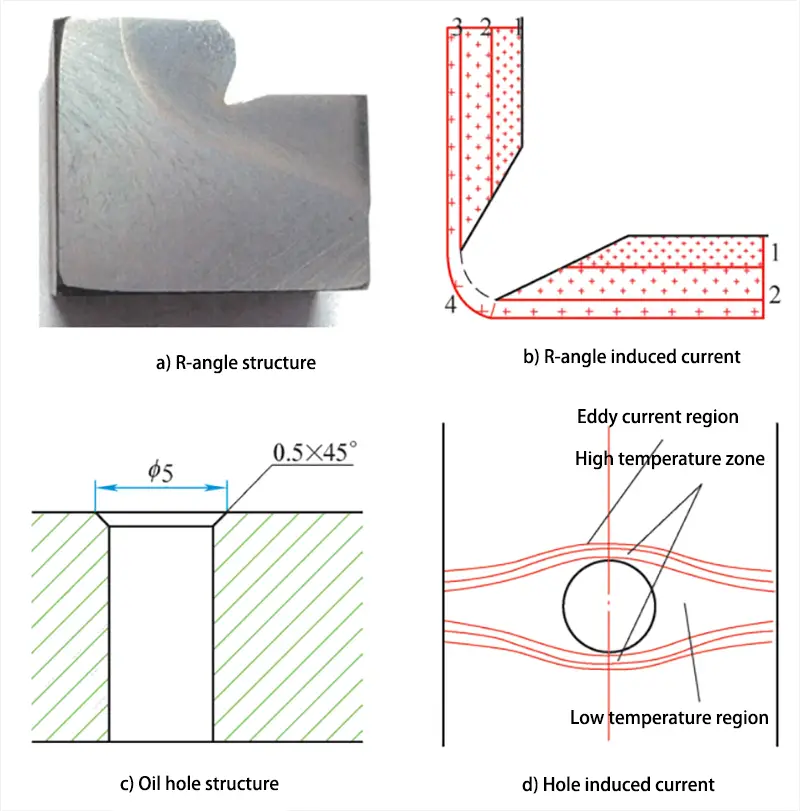

La figure 3a illustre la structure de la position de l'angle R du produit fini pendant la production. Elle montre que l'angle R est une structure interne R0,5 mm, qui peut avoir deux effets sur la trempe par induction.

Premièrement, le congé de transition au bas de l'angle R de la structure interne de type R est trop petit, ce qui entraîne une contrainte d'usinage importante au bas de la dépression de l'angle R, ce qui augmente la sensibilité des fissures de durcissement par induction.

Deuxièmement, la distance entre la dépression de l'angle R de la structure interne de type R et l'inducteur est relativement importante.

La figure 3b illustre la distribution du courant induit pendant le chauffage par induction au coin R.

En raison de l'effet de proximité du chauffage par induction, le courant induit diminue à mesure que la distance par rapport au capteur augmente. Ainsi, le courant induit diminue progressivement des zones 1 à 4, le courant induit le plus faible étant observé dans la zone 4, située au bas de l'angle R, qui est la plus éloignée de l'inducteur.

Au cours de la même période de chauffage, alors que les zones 1 à 3 atteignent globalement la température de trempe requise, la zone 4 peut ne pas atteindre la température de trempe complète. Par conséquent, un refroidissement par pulvérisation d'eau a lieu, entraînant martensite dans les zones 1 à 3, mais seulement une transformation partielle de la martensite ou aucune transformation dans la zone 4.

Cette incohérence dans la profondeur de la couche durcie des régions 1 à 3 et de la région 4 conduit à une déformation inégale due à la transformation structurelle à l'intérieur et à l'extérieur de l'angle R. En outre, la région 4 subit une contrainte de traction due à la transformation structurelle, ce qui la rend susceptible de subir une concentration de contraintes d'usinage, entraînant finalement l'apparition de fissures de trempe pendant la trempe.

En outre, la zone 4 étant la plus éloignée de l'inducteur, c'est la partie la plus difficile pour la trempe par induction, et la profondeur de la couche de trempe dans cette zone est insuffisante.

La figure 3c illustre la structure chanfreinée du trou d'huile dans l'arbre de sortie du réservoir auxiliaire actuellement produit. La taille du trou d'huile est de 0,5 mm × 45°, ce qui n'est pas conforme aux exigences de la trempe par induction des chanfreins des trous.

Pour garantir la qualité de la trempe par induction, un chanfrein légèrement supérieur de plus de 1 mm × 45° est nécessaire. En effet, un petit chanfrein entraîne des températures élevées autour du trou d'huile en raison de l'effet d'angle aigu du chauffage par induction, ce qui conduit à la formation de fissures de trempe.

En outre, la présence du trou d'huile oblige le courant induit à contourner les deux côtés du trou, ce qui entraîne une densité inégale des courants de Foucault autour du trou. La densité des courants de Foucault est élevée des deux côtés du trou dans le sens du courant, alors qu'elle est faible des deux côtés perpendiculaires au sens du courant. Cela crée une zone à haute température d'un côté et une zone à basse température de l'autre, comme le montre la figure 3d.

En raison de ce chauffage inégal, la profondeur de pénétration du courant et l'épaisseur de la couche durcie après la trempe sont différentes. La génération de contraintes organisationnelles et thermiques pendant la trempe par induction est la cause fondamentale des fissures de trempe au bord du trou d'huile. En outre, le refroidissement du bord du trou d'huile est plus intense que celui des autres zones pendant le refroidissement, ce qui le rend plus sensible à la formation de fissures de trempe.

Fig. 3 Angle R et trou d'huile

Sur la base de l'analyse ci-dessus, il est évident que la rupture de l'arbre de sortie de la boîte auxiliaire est due à une conception défectueuse de la structure de l'angle R et du chanfrein du trou d'huile.

En conséquence, les mesures correctives suivantes ont été élaborées :

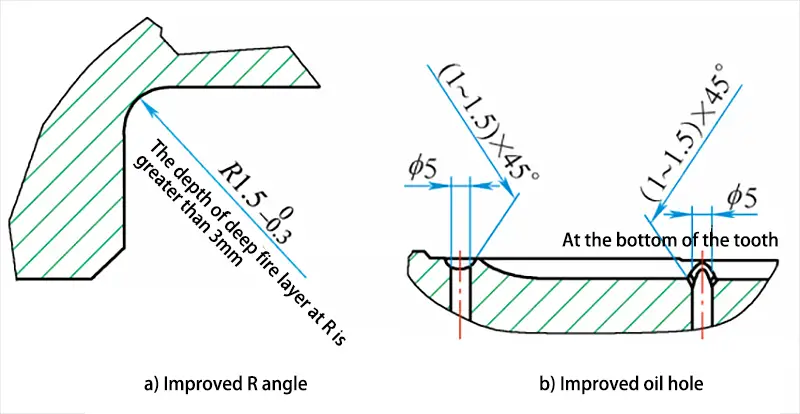

La figure 4a présente la structure optimisée pour l'angle R.

Au cours du processus de traitement thermique par induction, si le pied de la pièce doit être durci par induction, un congé de transition doit être incorporé. Plus le congé est grand, meilleur est le résultat.

Cette conception offre de bonnes possibilités de traitement :

① Il réduit la concentration de contraintes à la racine de la marche et minimise la tendance à la fissuration pendant l'utilisation.

② Il réduit la difficulté de la trempe par induction, assure un chauffage uniforme de la racine de la marche, permet d'obtenir une couche de durcissement uniforme et continue sur la marche et améliore considérablement la résistance.

La figure 4b illustre la conception optimisée du chanfrein du trou d'huile, avec une taille de chanfrein accrue de (1~1,5) mm × 45 °. Dans les mêmes conditions de chauffage, plus le chanfrein du trou d'huile est grand, plus la densité de courant au bord du trou d'huile est élevée et plus la probabilité de fissuration du bord du trou d'huile due à la surchauffe est faible.

Fig. 4 Optimisation structurelle

La méthode de trempe par balayage est utilisée pour compléter la trempe de l'arbre de sortie de la boîte auxiliaire en raison de la grande surface de trempe et de la faible alimentation électrique. L'avantage significatif de la trempe par balayage est qu'elle permet d'utiliser des équipements de moindre capacité pour traiter des pièces de grande taille.

Pour effectuer une trempe par balayage, la pièce est placée dans ou à proximité de l'inducteur, ce qui permet à l'inducteur et à la pièce de se déplacer l'un par rapport à l'autre. L'inducteur connecte un courant à haute ou moyenne fréquence pour chauffer par induction la pièce à la température de trempe. Simultanément, l'inducteur ou le jet d'eau pulvérise le produit de trempe moyen de refroidissement sur la partie de la pièce qui a atteint la température de trempe.

Les processus de trempe continue jusqu'à ce que toute la zone de trempe de la pièce soit traitée. Pour arrêter le processus, il faut d'abord couper le courant de l'inducteur, puis injecter le fluide de refroidissement de la trempe.

La figure 5 illustre la conception optimisée du cercle effectif de l'inducteur. Cette structure consiste en un cercle entier qui tourne à un angle spécifique (généralement 45°) pour assurer un chauffage correct du plan et de l'angle R au niveau de la section variable. Le cercle effectif est équipé d'un "Π", et la fente du conducteur magnétique est inclinée vers la zone de l'angle R.

En tirant parti de l'effet de fente du conducteur magnétique, le courant à moyenne fréquence de la bobine efficace est expulsé vers la zone de l'angle R, renforçant ainsi le chauffage de la région de l'angle R. Pour assurer un chauffage rapide de l'angle R, il y a un espace de 3 à 5 mm entre l'extrémité avant de la bobine efficace et l'angle R. Cette disposition permet à la température de trempe d'être atteinte dans la zone de l'angle R. Cette disposition permet d'atteindre la température de trempe en 10 secondes, ce qui conduit à une distribution idéale de la couche de trempe.

Cependant, lors du chauffage de l'angle R, l'inducteur doit rester dans cette zone pendant une période spécifique afin d'obtenir une profondeur de couche de durcissement suffisante à l'angle R. Pendant ce temps, les cannelures adjacentes au-dessus de l'angle R sont également chauffées. Pendant ce temps, les cannelures adjacentes au-dessus de l'angle R sont également chauffées. Pour éviter que la couche de durcissement de ces cannelures ne soit trop profonde, ce qui pourrait entraîner un "gonflement" de la couche de durcissement à la transition entre l'angle R et la cannelure axiale, l'effet de proximité du chauffage par induction est utilisé.

Plus précisément, lors de la conception de l'inducteur, la surface de la cannelure de chauffage et l'axe de la cannelure forment un angle inclus de 7,5° pour minimiser l'effet de proximité. Au fur et à mesure que nous nous rapprochons de la région de l'angle R, l'espacement diminue, ce qui conduit à une ombre noire dans la figure 5, qui indique la distribution du courant induit dans la zone de l'angle R et ses régions adjacentes.

Enfin, lors du chauffage de la zone du coin R, l'inducteur se déplace vers le haut pour chauffer et tremper la zone de la cannelure, ce qui permet d'obtenir une couche de durcissement uniforme et continue qui améliore la résistance globale de l'arbre de sortie.

Fig. 5 Conception du cercle efficace

Après avoir analysé les causes de la rupture de l'arbre de sortie de la boîte auxiliaire, trois mesures d'amélioration ont été identifiées :

Après la mise en œuvre de ces mesures, l'arbre de sortie de la boîte auxiliaire a été inspecté et contrôlé, et des améliorations significatives ont été observées :