Avez-vous déjà songé aux dangers cachés que recèlent les canalisations d'oxygène ? Dans cet article, nous nous pencherons sur le processus critique de dégraissage des conduites d'oxygène, essentiel pour prévenir les risques d'explosion. Vous découvrirez l'importance de l'élimination de l'huile, les étapes du dégraissage, du décapage et de la passivation, ainsi que les mesures de sécurité nécessaires à la manipulation de ces matériaux. Ce guide garantit la sécurité et l'efficacité de vos opérations sur les oléoducs.

Tout le monde sait que les conduites d'oxygène doivent être exemptes d'huile et dégraissées. Aujourd'hui, nous allons aborder la méthode de dégraissage des canalisations d'oxygène. Par définition, le dégraissage consiste à éliminer les taches d'huile sur les surfaces internes et externes du tuyau.

Il s'agit d'une étape cruciale dans la construction des conduites d'oxygène. En cas de contamination par de l'huile à l'intérieur du tuyau d'oxygène, une explosion peut facilement se produire au contact de l'oxygène pur.

Les canalisations d'oxygène utilisent généralement des tubes en acier sans soudure en acier 20# ou en acier inoxydable. Pour les tuyaux en acier inoxydable, seul un traitement de dégraissage est nécessaire.

Cependant, pour les tuyaux en acier 20#, il faut non seulement un dégraissage, mais aussi un décapage, une neutralisation et un traitement de passivation.

Pendant la construction, les extrémités dégraissées des tuyaux doivent être rapidement scellées afin d'éviter toute contamination secondaire. Avant d'être remis en service, ils doivent être nettoyés à fond avec de l'air comprimé exempt d'huile.

Les tuyaux en acier au carbone doivent être dégraissés avant d'être décapés, car la graisse n'est pas soluble dans l'acide. Si le décapage est effectué en premier, il n'éliminera pas les taches d'huile ni la rouille sous les taches d'huile.

La méthode du trempage est couramment utilisée pour dégraisser et décaper les tuyaux en acier sans soudure pendant la construction. Pendant le trempage, le niveau du liquide doit se situer à au moins 50 mm au-dessus de la surface externe du tuyau.

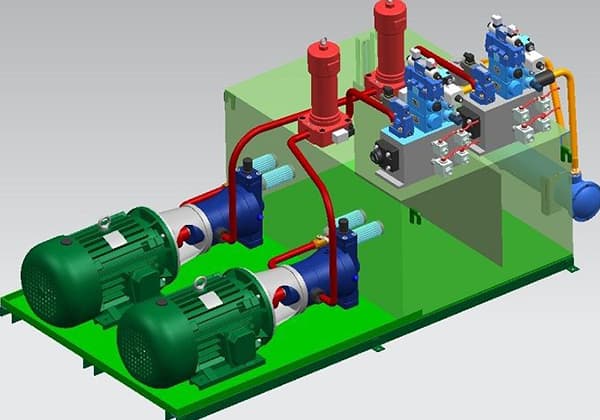

Étant donné que les oléoducs subissent un traitement de dégraissage, de décapage et de passivation, quatre réservoirs sont généralement préparés en fonction du diamètre réel du tuyau. Il s'agit des cuves de dégraissage, de décapage, de neutralisation et de passivation.

Le processus de dégraissage et de décapage des conduites d'oxygène se déroule comme suit : dégraissage → rinçage à l'eau → décapage → rinçage à l'eau → neutralisation → passivation → rinçage à l'eau → séchage.

La formule de la solution de dégraissage est la suivante : chaque litre de solution contient 20 à 30 g d'hydroxyde de sodium, 35 à 50 g de nitrate de sodium et 3 à 5 g de silicate de sodium.

Le procédé d'utilisation nécessite : une température du liquide de 70℃ à 80℃, et un temps de trempage déterminé par la quantité d'huile à la surface du tuyau, généralement entre 10 et 40 minutes.

La vapeur peut être utilisée pour le chauffage.

Les éléments dégraissés doivent être inspectés à l'aide de l'une des méthodes suivantes :

Rincer abondamment à l'eau claire sous une pression de 0,8 MPa.

Le décapage utilise une solution acide pour éliminer la peau d'oxyde et la rouille à la surface du tube d'acier sans soudure.

Les oxydes de fer (Fe3O4, Fe2O3, FeO, etc.) réagissent avec la solution acide pour former des sels qui sont solubles dans la solution acide et sont donc éliminés. L'acide sulfurique et l'acide chlorhydrique sont les plus couramment utilisés pour le décapage. La formule de la solution d'acide sulfurique est la suivante : la concentration d'acide sulfurique est de 5% à 10%.

Les conditions opérationnelles sont : une température de 60℃ à 80℃ et un temps de trempage de 5 à 20 minutes. La formule de la solution d'acide chlorhydrique est la suivante : la concentration d'acide chlorhydrique est de 5% à 20%.

Les conditions opérationnelles sont : une température de 20℃ à 50℃ et un temps de trempage de 5 à 20 minutes.

Après le décapage du tuyau, vérifier que les rouille superficielle est complètement enlevé et que l'éclat du métal est exposé. Il est considéré comme qualifié si c'est le cas.

Rincer abondamment à l'eau claire sous une pression de 0,8 MPa.

La formule de la solution de neutralisation est la suivante : NH4OH dilué à un pH de 10 à 11. L'exigence opérationnelle est la suivante : tremper à température ambiante pendant 3 minutes.

Après le décapage, le rinçage à l'eau et le blanchiment, la surface métallique est très propre et très activée, et elle est très sensible à la corrosion. Par conséquent, un traitement de passivation doit être effectué immédiatement pour former un film protecteur sur la surface métallique nettoyée afin de ralentir la corrosion.

La formule de la solution de passivation est la suivante : la concentration de NaNO2 est de 8% à 10% ; la concentration de NH4OH est de 2%. La condition opérationnelle est la suivante : tremper à température ambiante pendant 10 minutes.

Rincer avec de l'eau purifiée à une pression de 0,8MPa jusqu'à ce que le produit soit propre.

Le séchage doit être effectué à l'aide d'air ou d'azote propre, exempt d'huile et sec.

Essuyer et inspecter avec du papier filtre blanc. S'il n'y a pas de traces d'huile sur le papier, le tuyau est considéré comme qualifié. Après avoir passé l'inspection, scellez les deux extrémités du tuyau à l'aide d'un tissu en plastique et de ruban adhésif.

Les tuyaux en acier au carbone ainsi traités ont des parois intérieures propres et brillantes et peuvent rester exempts de rouille pendant environ deux mois ; cette période peut être prolongée s'ils sont bien stockés. Cette méthode peut également être appliquée aux raccords de tuyauterie en acier au carbone.

Pour les tuyaux en acier inoxydable ne nécessitant qu'un dégraissage, en plus des méthodes mentionnées précédemment, la technique de l'essuyage est particulièrement efficace pour les tuyaux de plus grand diamètre. Cette méthode offre un nettoyage de précision pour les applications critiques où l'intégrité de la surface est primordiale.

Lors de l'utilisation de la méthode d'essuyage, il est essentiel de choisir des matériaux appropriés pour éviter toute contamination. Le fil de coton n'est pas recommandé en raison de sa propension à se détacher. Il est préférable d'utiliser des chiffons non pelucheux, des tissus en microfibres ou des matériaux en fibre de verre, car ils minimisent le risque de résidus de fibres et garantissent un processus de nettoyage en profondeur.

Pour les tuyaux de grande longueur, une technique spécialisée peut être employée. Des fils d'acier inoxydable propres et passivés (de préférence de qualité 316 ou supérieure) peuvent être utilisés pour fixer des bandes de tissu non pelucheux. Cette configuration permet d'effectuer des mouvements bidirectionnels de traînage et d'essuyage, ce qui permet d'éliminer efficacement les contaminants huileux des parois internes des tuyaux. L'approche bidirectionnelle assure une couverture complète et améliore l'efficacité du nettoyage.

Après le dégraissage, une inspection méticuleuse de la surface du composant est obligatoire. Cette étape est essentielle pour détecter et éliminer toutes les fibres textiles organiques qui ont pu adhérer au cours du processus de nettoyage. Des méthodes d'inspection avancées, telles que l'examen à la lumière UV ou l'inspection à la lumière blanche, peuvent être utilisées pour obtenir des résultats optimaux.

Lorsque l'inspection est satisfaisante, il est impératif de sceller immédiatement les extrémités du tuyau. Cela permet d'éviter toute recontamination et de maintenir la propreté des surfaces internes. Les méthodes d'étanchéité appropriées comprennent l'utilisation de capuchons ou de bouchons propres et non pelucheux, ou de couvercles en plastique thermorétractables pour les applications plus exigeantes.

Pour les conduites nécessitant à la fois un dégraissage et un décapage ou une passivation, il est essentiel de suivre un processus séquentiel. Le dégraissage doit toujours précéder le décapage ou la passivation afin de garantir l'efficacité de ces traitements ultérieurs et de maintenir les normes les plus élevées en matière d'état de surface et de résistance à la corrosion.

Pour accueillir la plus grande vanne, construisez un conteneur de dégraissage sur mesure en utilisant des plaques d'acier inoxydable résistant à la corrosion ou modifiez un tambour industriel approprié. Veillez à ce que la surface intérieure du conteneur soit soigneusement nettoyée et inspectée à l'aide d'un chiffon blanc non pelucheux afin de détecter la présence de contaminants.

Avant le dégraissage, nettoyez méticuleusement les raccords de tuyauterie et les vannes en acier inoxydable à l'aide de chiffons en microfibres non pelucheux. Suspendre les composants à l'aide d'un fil en acier inoxydable 316 ou de câbles revêtus de PTFE afin d'éviter toute contamination potentielle.

Choisissez un solvant de dégraissage approprié, respectueux de l'environnement et moins dangereux, comme les dégraissants à base d'agrumes ou les solutions alcalines aqueuses, qui sont des alternatives plus sûres au tétrachlorure de carbone. Remplissez le récipient avec le solvant choisi, en conservant une marge de sécurité d'au moins 200 mm à partir du haut pour éviter les déversements et assurer une ventilation adéquate.

Mettre en œuvre des mesures de sécurité rigoureuses, y compris un équipement de protection individuelle (EPI) adéquat, une ventilation locale par aspiration et le respect des normes de sécurité pertinentes (par exemple, les réglementations de l'OSHA). Effectuer les opérations de dégraissage dans une zone bien ventilée ou sous une hotte afin de minimiser les risques d'exposition.

Immerger les composants dans la solution de dégraissage pendant la durée recommandée par le fabricant, généralement 1 à 2 heures. Une fois les pièces retirées, les rincer soigneusement à l'eau déminéralisée et les sécher à l'aide d'air comprimé propre et exempt d'huile ou de chiffons non pelucheux. Laisser sécher complètement à l'air dans un environnement contrôlé et sans poussière.

Après le dégraissage, procéder à une inspection approfondie de la qualité à l'aide d'une lampe UV et d'un chiffon blanc pour s'assurer de l'élimination complète des contaminants. Envelopper et sceller individuellement les composants approuvés dans des sacs en plastique propres et antistatiques afin d'éviter toute recontamination.

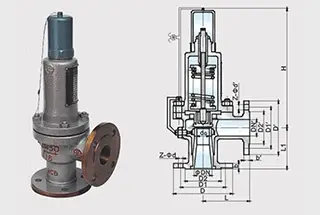

Pour les soupapes, procéder au broyage et à l'essai de pression avant le dégraissage. Démontez les vannes, en éliminant tous les débris et produits de corrosion avant l'immersion dans la solution de dégraissage. Accordez une attention particulière aux composants internes complexes et aux cavités.

Appliquer le même processus de dégraissage aux boulons, aux joints métalliques et aux autres petits composants. Pour les corps de vanne de grande taille qui ne peuvent être immergés, utiliser des méthodes de dégraissage par pulvérisation ou par essuyage avec des solvants appropriés.

Traiter les joints non métalliques séparément, en utilisant des solvants compatibles et des méthodes de dégraissage plus douces pour éviter la dégradation du matériau. Après le dégraissage, sécher ces composants dans un environnement contrôlé avec une circulation d'air filtrée HEPA jusqu'à ce que toutes les traces de solvants soient éliminées.

Pour les composants contenant de l'amiante, consulter les réglementations en vigueur concernant la manipulation de l'amiante. Si cela est autorisé, envisager d'autres matériaux d'isolation pour les hautes températures. Si l'amiante doit être utilisé, suivre des protocoles de sécurité stricts pour le traitement thermique et l'application ultérieure du revêtement.

Mettre en œuvre un système complet de contrôle de la qualité, comprenant des inspections avant et après dégraissage, afin de garantir une propreté et une préparation de surface homogènes pour tous les composants. Documenter tous les processus et tenir des registres détaillés à des fins de traçabilité et d'amélioration continue.

Avant le début des activités de construction, le personnel technique doit organiser des séances d'information complètes sur la sécurité et les techniques à l'intention de l'ensemble du personnel de construction. Tous les outils, instruments de mesure et équipements auxiliaires destinés aux processus de dégraissage, d'inspection et d'installation doivent subir un traitement de dégraissage préalable en stricte conformité avec les spécifications des composants à dégraisser.

L'utilisation d'équipements non dégraissés est strictement interdite. Les protocoles de sécurité pour les opérations de dégraissage et de décapage doivent être conformes aux directives pertinentes énoncées dans le "Petrochemical Construction Safety Technical Regulations". Ces opérations doivent être effectuées exclusivement dans des environnements extérieurs bien ventilés afin de minimiser les risques d'exposition.

Les équipements de protection individuelle (EPI) doivent être rigoureusement appliqués pendant toutes les phases de travail. L'ensemble des EPI obligatoires comprend

Dans les scénarios impliquant une exposition accrue aux produits chimiques ou des espaces confinés, les travailleurs doivent être équipés d'un appareil respiratoire autonome (ARA) ou d'un respirateur à adduction d'air, selon ce qui a été déterminé par un professionnel de la sécurité qualifié.

En outre, les procédures de manipulation et d'élimination des agents de dégraissage et des solutions de décapage doivent être respectées afin de garantir la conformité environnementale et la sécurité des travailleurs. Des audits de sécurité et des inspections de l'équipement doivent être effectués régulièrement pour maintenir l'intégrité de toutes les mesures de sécurité.