Vous êtes-vous déjà demandé pourquoi les alliages d'aluminium sont si populaires dans l'industrie manufacturière ? Cet article examine les paramètres essentiels qui rendent les alliages d'aluminium indispensables. Des propriétés de base telles que la densité et la conductivité thermique aux compositions chimiques, vous découvrirez pourquoi ces matériaux sont privilégiés dans des secteurs allant de l'aviation à l'électronique grand public. Plongez dans ce guide pour découvrir comment les différents types d'alliages sont adaptés à des applications spécifiques, garantissant solidité, durabilité et efficacité. Ce guide complet promet d'améliorer votre compréhension des alliages d'aluminium et de leur rôle essentiel dans l'ingénierie moderne.

L'aluminium est de couleur blanc argenté et peut former un film d'oxyde protecteur dans l'air humide pour empêcher la corrosion du métal. Il a une densité relative de 2,7g/cm3Il a un point de fusion de 660°C, un point d'ébullition de 2327°C et est léger. Il présente également une bonne conductivité électrique et thermique, une forte réflectivité et une bonne résistance à l'oxydation.

① Densité

L'aluminium a une faible densité, seulement 2,7g/cm, bien qu'il soit relativement mou, il peut être transformé en divers alliages d'aluminium, tels que l'aluminium dur, l'aluminium super dur et l'aluminium antirouille, aluminium mouléetc. Ces alliages d'aluminium sont largement utilisés dans la fabrication d'avions, de voitures, de trains, de bateaux, etc.

② Conductivité thermique

L'aluminium est un bon conducteur de chaleur, sa conductivité thermique est trois fois supérieure à celle du fer. Dans l'industrie, l'aluminium peut être utilisé pour fabriquer divers échangeurs de chaleur, des matériaux de dissipation de la chaleur, des ustensiles de cuisine, etc.

③ Ductilité

Il possède une bonne ductilité (sa ductilité n'est surpassée que par celle de l'or et de l'argent) et peut être transformé en feuilles d'aluminium d'une épaisseur inférieure à 0,01 mm à 100℃~150℃. Ces feuilles d'aluminium sont largement utilisées pour l'emballage des cigarettes, des bonbons, etc., et peuvent également être transformées en fil d'aluminium, en barres d'aluminium, et peuvent être laminées en divers produits en aluminium.

④ Conductivité électrique

Il est devancé par l'argent et le cuivre. Bien que sa conductivité ne soit que de 2/3 de celle du cuivre, sa densité n'est que de 1/3 de celle du cuivre. Par conséquent, pour transmettre la même quantité d'électricité, la masse du fil d'aluminium n'est que la moitié de celle du fil de cuivre. Le film d'oxyde à la surface de l'aluminium a non seulement la capacité de résister à la corrosion, mais aussi une certaine propriété isolante. C'est pourquoi l'aluminium a un large éventail d'utilisations dans l'industrie de la fabrication électrique, l'industrie des fils et des câbles et l'industrie de la radio.

Les coques en alliage d'aluminium utilisent souvent des alliages de la série 6, dont la teneur en aluminium est généralement supérieure à 80% et, dans la grande majorité des cas, comprise entre 85% et 90%.

| Tableau de composition chimique des alliages d'aluminium courants | |

| Série AL1/ Aluminium pur | L'aluminium pur de la série 1 a une teneur en aluminium supérieure à 99%. La série ayant la plus faible teneur en aluminium, telle que la série 1050, a une teneur en aluminium de 99,5%. Le processus de production est relativement simple et le prix est relativement bon marché. Il s'agit de la série la plus couramment utilisée dans les industries conventionnelles. |

| Série AL-Cu2/ Alliage aluminium-cuivre | Les 2-série aluminium représente 2024, 2A12 (c'est-à-dire LY12). La série 2 plaque d'aluminium se caractérise par une grande dureté, une très grande résistance et une bonne aptitude à la coupe, mais une faible résistance à la corrosion. Parmi eux, la teneur en cuivre est la plus élevée, environ 3-5%. Le matériau d'aluminium de la série 2 appartient à l'aluminium aéronautique et son prix est relativement élevé. |

| Série AL-Mn3/ Alliage d'aluminium et de manganèse | Les alliages d'aluminium de la série 3 représentent principalement le 3003 et le 3A21. La série 3 est principalement composée de manganèse, avec une teneur comprise entre 1,0 et 1,5. Il s'agit d'une série ayant de bonnes capacités de prévention de la rouille, utilisée pour le traitement de pièces nécessitant une bonne formabilité, une résistance élevée à la corrosion et une bonne résistance à l'oxydation. soudabilité. |

| AL-Mg5/ Alliage d'aluminium et de magnésium | Les alliages d'aluminium de la série 5 sont les 5052, 5083 et 5A06. L'aluminium de la série 5 est l'une des séries de plaques d'aluminium les plus couramment utilisées, avec le magnésium comme élément principal, et une teneur en magnésium comprise entre 3-5%. On peut également parler d'alliage aluminium-magnésium. Ses principales caractéristiques sont une faible densité, une résistance élevée à la traction, un allongement élevé, une bonne résistance à la traction, une bonne résistance à la traction, une bonne résistance à la traction, une bonne résistance à la traction. résistance à la fatiguemais il ne peut pas être traité thermiquement pour être renforcé. À surface égale, le poids de l'alliage aluminium-magnésium est inférieur à celui des autres séries, et il est largement utilisé dans les industries conventionnelles. |

| AL-Mg-Si6/ Alliage aluminium-magnésium-silicium | Les alliages d'aluminium de la série 6 sont les 6061, 6063 et 6082 et contiennent principalement des éléments de magnésium et de silicium. La série 6 est un alliage de renforcement pouvant être traité thermiquement, avec une bonne formabilité, soudabilité et usinabilité, ainsi qu'une résistance moyenne. Après recuitIl convient aux applications exigeant une résistance élevée à la corrosion et à l'oxydation. Il est facile à utiliser, à revêtir et à traiter. |

| AL-Zn7/ Alliage aluminium-zinc | L'alliage d'aluminium de la série 7 représente le 7075, contenant principalement des éléments de zinc. Il appartient également à la série aviation, est un alliage d'aluminium-magnésium-zinc-cuivre, est un alliage pouvant être traité thermiquement, appartient à l'alliage d'aluminium super-dur, et présente une bonne résistance à l'usure. Il présente également une bonne soudabilité, mais une faible résistance à la corrosion. Dans cette série, le 7075-T651 L'alliage d'aluminium est particulièrement supérieur, connu comme le meilleur produit dans les alliages d'aluminium, avec une résistance élevée, bien supérieure à celle de n'importe quel acier doux. Cet alliage présente également de bonnes propriétés mécaniques et des réactions anodiques. |

En termes d'industrie profilés en aluminiumLes alliages d'aluminium les plus utilisés actuellement sont les matériaux 6063 et 6061. Ces deux alliages d'aluminium sont les plus utilisés dans l'industrie. matériaux en aluminium. 6063 est plus souple et présente de meilleures performances en matière de coupe et de traitement, en particulier dans les domaines suivants traitement de surfaceIl est donc préférable de choisir ce matériau pour la fabrication des coques en aluminium.

01 Alliage d'aluminium 6063 Composition chimique

Unique : 0,05 Total : 0,15

02 Aluminium 6063 Alliage Dureté

Entre 8-12HW, résistance à la traction ≥205mpa, limite d'élasticité ≥170mpa, taux d'allongement ≥7%.

03 6063 Alliage d'aluminium Caractéristiques du profil

Dimensions précises, haute résistance, après coloration par oxydation et traitement de surface par pulvérisation, l'aspect est lisse, beau, de couleur élégante, agréable au toucher, et présente une bonne résistance à la corrosion.

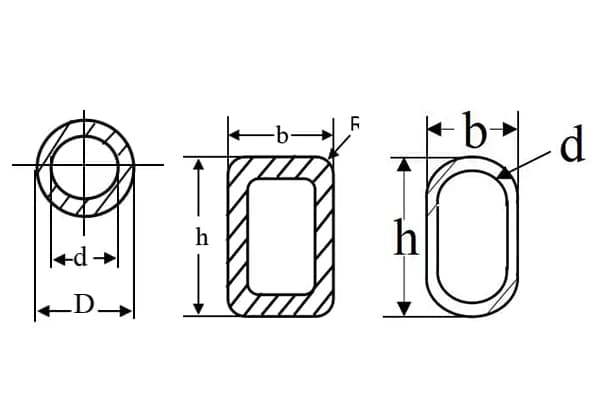

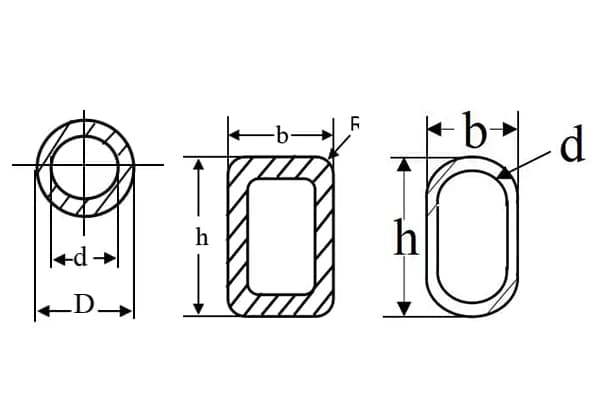

Épaisseur de la paroi du profilé : Conforme aux normes GB5237.1~5237.6-2004, GB/T6892

Indicateurs de performance : Conforme aux normes GB5237.1~5237.6-2004, GB/T6892

01 Adaptateur Coque en aluminium

Elle a joué un rôle notable dans la réduction des coûts de consommation, l'économie des ressources sociales et la réduction des déchets électroniques. Toutefois, certains problèmes sont apparus lors de la mise en œuvre de cette norme, comme le fait que certaines coques d'adaptateurs ne prennent pas en charge la charge USB. L'application de cette norme pourrait endommager les régulateurs de tension et réduire le taux de connexion pendant la charge.

02 Bloc d'alimentation Coque en aluminium

En général, la coque est faite de caoutchouc plastique, ce qui permet d'assurer l'isolation. La qualité de la coque est également liée à la sécurité du consommateur. Une coque de haute qualité peut fournir une bonne isolation et une bonne étanchéité, tandis qu'une coque de mauvaise qualité peut non seulement affecter l'utilisation normale de la machine, mais aussi mettre en danger la sécurité du consommateur. Quelle coque d'alimentation électrique est donc la plus sûre ? La réponse est sans aucun doute une coque fabriquée à partir de matériaux garantis de haute qualité.

03 Coquille d'alimentation étanche

La coque en aluminium est principalement produite par moulage par injection de matériaux plastiques. Elle présente un degré élevé d'imperméabilité, est résistante, n'est pas sujette aux infiltrations d'eau et peut bien répondre aux besoins des clients.

Le processus de nettoyage et de dépolissage de la surface métallique par l'impact d'un flux de sable à grande vitesse. Cette méthode de traitement de surface des pièces d'aluminium peut conférer à la surface de la pièce un certain degré de propreté et une rugosité différente, améliorer les propriétés mécaniques de la surface de la pièce, ce qui accroît la résistance à la fatigue de la pièce, augmente l'adhérence entre la pièce et le revêtement, prolonge la durée de vie du revêtement et facilite le nivellement et la décoration de la peinture.

Le processus de fabrication consiste à gratter plusieurs fois les lignes sur la plaque d'aluminium avec du papier de verre. Le brossage peut être divisé en brossage de lignes droites, brossage de lignes aléatoires, brossage de lignes en spirale et brossage de fils. Le processus de brossage du métal permet de faire apparaître clairement chaque trace fine, rendant le métal mat et brillant comme un cheveu, ce qui confère au produit à la fois un sens de la mode et de la technologie.

Il s'agit de l'oxydation électrochimique des métaux ou des alliages. Dans des conditions de processus spécifiques et dans l'électrolyte correspondant, l'aluminium et ses alliages forment un film d'oxyde sur le produit en aluminium (anode) sous l'effet du courant appliqué.

L'anodisation ne résout pas seulement les défauts de l'acier. surface en aluminium Le traitement de surface de l'aluminium permet d'améliorer la dureté et la résistance à l'usure, mais aussi de prolonger la durée de vie de l'aluminium et d'en améliorer l'esthétique. Il est devenu un élément indispensable du traitement de surface de l'aluminium et est actuellement le procédé le plus utilisé et le plus performant.

L'anodisation est un procédé couramment utilisé pour les boîtiers en alliage d'aluminium, où les paramètres liés à la résistance aux températures élevées, à la lumière ultraviolette et au film d'oxyde sont importants.

1) Résistance aux températures élevées

Le film d'anodisation présente une excellente isolation et une bonne résistance à la chaleur. En effet, la conductivité thermique du film anodisé est beaucoup plus faible que celle de l'aluminium pur. Le film anodisé peut supporter des températures d'environ 1500℃, alors que l'aluminium pur ne peut résister qu'à 660℃.

La différence entre un alliage d'aluminium anodisé et un alliage d'aluminium non anodisé réside dans la dissolution chimique du film d'oxyde extérieur en contact avec l'électrolyte. Lorsque le taux de formation d'oxyde sur la surface de l'aluminium s'équilibre progressivement avec le taux de dissolution chimique, le film d'oxyde peut atteindre son épaisseur maximale sous ces paramètres électrolytiques.

Dans l'électrolyte d'acide sulfurique, plus la température d'oxydation est élevée, plus la stabilité thermique de la couche de film obtenue est élevée. Lorsque de l'acide borique ou de l'acide borique et de la glycérine sont ajoutés à l'électrolyte d'acide sulfurique, la température d'oxydation peut être portée à 40℃ (de préférence ne dépassant pas 39℃).

Pour cette formule, la couche de film d'oxyde obtenue ne se fissurera pas à 130℃ lorsque la température est de 29℃, et la résistance à la chaleur peut atteindre 150℃ ou même plus (l'épaisseur du test de la couche de film est d'environ 7 microns) lorsque la température est de 35℃. Si un processus d'oxydation alcaline faible est utilisé, la résistance à la chaleur de sa couche de film est plus élevée que celle du film anodisé à l'acide sulfurique.

2) Lumière ultraviolette

Dans les classifications des normes internationales, l'anodisation à la lumière ultraviolette concerne le traitement de surface et le placage des métaux colorés. Les normes suivantes sont celles de l'organisation internationale de normalisation pour l'anodisation à la lumière ultraviolette :

ISO 6581:2018

Anodisation de l'aluminium et de ses alliages - Détermination de la résistance à la lumière et à la chaleur des revêtements anodisés colorés

ISO 6581:2010

Anodisation de l'aluminium et de ses alliages - Détermination de la résistance à l'ultraviolet et à la chaleur des revêtements anodisés colorés

ISO 6581:1980

Anodisation de l'aluminium et de ses alliages - Détermination de la résistance à l'ultraviolet des revêtements anodisés colorés

Les alliages d'aluminium ont une résistance élevée, une faible densité, une forte conductivité électrique et thermique, d'excellentes propriétés mécaniques et une bonne usinabilité. Après le traitement d'anodisation, la surface de l'aluminium et de ses alliages peut obtenir un film dense beaucoup plus épais que le film d'oxyde naturel, ce qui améliore la résistance à la corrosion de la surface du métal. Il confère au métal un éclat naturel, une texture lisse et une grande beauté, tout en produisant un revêtement solide. Le traitement de surface de l'aluminium anodisé permet d'obtenir n'importe quelle couleur et de prévenir les dommages causés par les conditions météorologiques difficiles et les rayons ultraviolets nocifs.

3) Film d'oxyde

a. Le film d'oxyde anodique est une structure à deux couches. La couche interne est un film dense, fin et vitreux d'alumine de haute pureté (Al2O3), d'une épaisseur d'environ 0,01~0,05 mm et d'une grande dureté. La couche externe est un film d'alumine hydratée (Al2O3-H2O).

b. Le film d'oxyde présente de nombreux pores, de forme conique capillaire, dont la taille augmente de l'intérieur vers l'extérieur. Il possède donc une excellente capacité d'adsorption, est facile à teindre en différentes couleurs, ce qui renforce sa fonction décorative ; il adhère fortement à la peinture, ce qui le rend approprié comme couche de base pour la peinture. Pour améliorer la résistance à la corrosion, il convient de procéder à un traitement de scellement des pores.

c. Le film d'oxyde est un isolant. Lorsque l'épaisseur du film est de 1μm, la tension de claquage est de 25V. La résistivité du film d'oxyde d'aluminium pur est de 109Ω/cm.2.

d. Le film d'oxyde présente une excellente résistance à la chaleur, pouvant supporter des températures allant jusqu'à 1500℃. Sa conductivité thermique est inférieure à celle du métal.