Vous êtes-vous déjà demandé comment une presse plieuse façonne le métal avec une telle précision ? Cet article dévoile les parties et les fonctions fascinantes d'une presse plieuse et vous montre son rôle essentiel dans la fabrication. À la fin de l'article, vous comprendrez comment chaque composant contribue à sa puissante performance.

Le freinage à la presse est un procédé de formage de précision des métaux, principalement utilisé pour les composants présentant un rapport surface/volume élevé. Cette technique est particulièrement efficace pour la fabrication de tôles, généralement avec des matériaux d'une épaisseur inférieure à 6 mm (0,236 pouces).

Les machines employées dans ce processus, connues sous le nom de presses plieuses, sont principalement hydrauliques ou électriques et équipées de systèmes de commande numérique avancés. Ces machines polyvalentes sont omniprésentes dans les industries métallurgiques en raison de leur capacité à conférer des profils angulaires ou courbes précis à la tôle grâce à l'action coordonnée d'un poinçon et d'une matrice complémentaire.

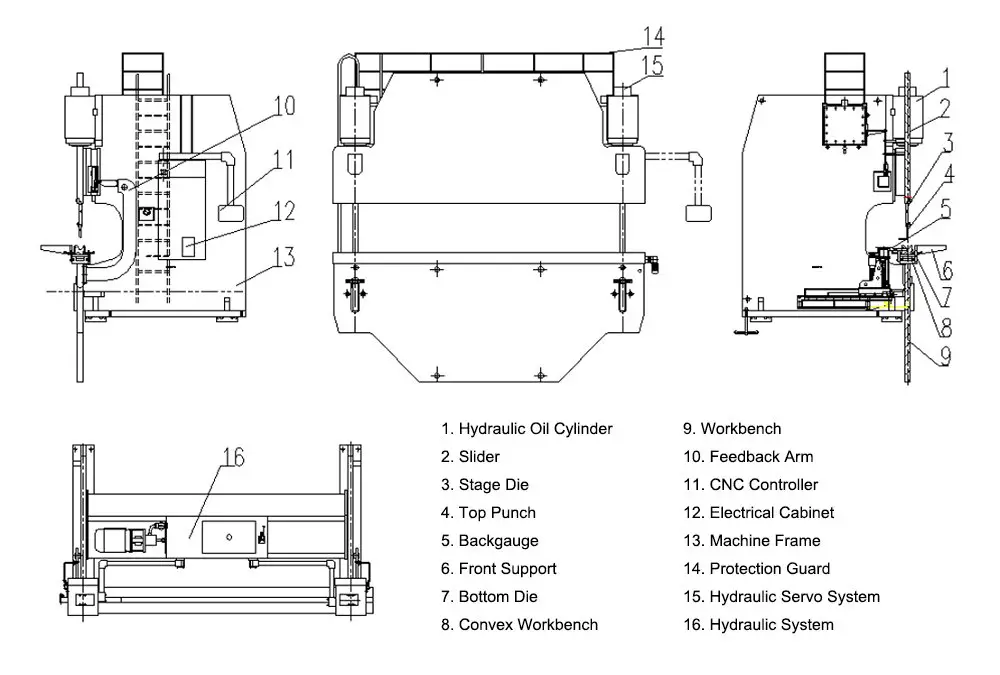

Afin d'établir une terminologie cohérente pour ce manuel, examinons les principaux composants d'une presse plieuse moderne :

Le diagramme ci-dessous illustre ces composantes, que nous analyserons plus en détail dans les chapitres suivants.

D'un point de vue fonctionnel, une presse plieuse peut être classée en quatre sous-systèmes principaux :

Chacun de ces sous-systèmes joue un rôle crucial dans la fonctionnalité et les performances globales de la presse plieuse. Dans les sections suivantes, nous approfondirons les fonctions spécifiques, les exigences en matière de maintenance et les progrès technologiques associés à chaque composant.

Le bâti de la presse plieuse est conçu par soudage de précision de composants en acier à haute résistance, y compris les plaques des montants gauche et droit, la table de travail, les structures de support et les réservoirs hydrauliques intégrés. La table de travail est stratégiquement positionnée sous les montants, tandis que le réservoir hydraulique est parfaitement intégré à la structure du châssis.

Cette conception avancée améliore considérablement la rigidité globale du cadre et sa capacité de charge, tout en optimisant la gestion thermique en augmentant la surface pour une dissipation efficace de la chaleur de l'huile hydraulique.

Caractéristiques principales de la structure de la presse plieuse :

Pour en savoir plus :

La commande numérique (CN) est omniprésente dans les presses plieuses modernes, dont elle améliore considérablement la précision, l'efficacité et la polyvalence. Ces systèmes intégrés à l'ordinateur régissent les opérations de la machine au moyen d'algorithmes sophistiqués et de mécanismes de retour d'information en temps réel.

Les presses plieuses à commande numérique utilisent un ordinateur pour contrôler les mouvements et les fonctions de la machine conformément à une séquence de travail spécifique et préprogrammée. Cette intégration permet de réaliser des opérations de pliage très précises et reproductibles, cruciales pour la fabrication de tôles.

Au cœur du système CN se trouve un codeur qui mesure en permanence la position des composants mobiles de la machine. Ces données sont transmises à l'unité de commande, qui active alors divers actionneurs (tels que des servomoteurs, des cylindres hydrauliques ou des systèmes pneumatiques) pour contrôler avec précision les mouvements de la machine. Ce système en boucle fermée garantit que l'outillage est positionné à des points précis, définis par l'utilisateur, dans l'espace tridimensionnel.

Un axe contrôlé, ou axe de la machine, désigne un mouvement spécifique de la machine qui est mesuré par un codeur et régulé par l'ordinateur par l'intermédiaire d'un moteur ou d'un actionneur. Ce système permet un positionnement précis le long de la course disponible, généralement avec une précision de l'ordre de ±0,0004 pouce (0,01 mm) ou mieux.

Lorsqu'ils choisissent une presse plieuse, les acheteurs doivent tenir compte non seulement des caractéristiques physiques de la machine, mais aussi des capacités de son système de commande numérique. Ces unités de commande sont généralement montées à l'une des extrémités de la presse plieuse et servent d'interface principale pour la programmation et le fonctionnement de l'ensemble du système.

Les différents types de CN disponibles sur le marché se distinguent par plusieurs facteurs clés :

Le choix du type de commande numérique a un impact significatif sur la fonctionnalité, la facilité d'utilisation et la productivité globale de la presse plieuse dans les opérations de fabrication de tôles.

Le coulisseau de la presse plieuse est fabriqué à partir d'une plaque d'acier solide, conçue pour la rigidité et la précision. Il est relié de manière centrale aux tiges de piston des cylindres hydrauliques gauche et droit, ce qui garantit une répartition équilibrée de la force. Ces cylindres sont solidement ancrés aux plaques de connexion des structures des parois latérales, formant ainsi un ensemble mécanique robuste. L'énergie hydraulique entraîne les tiges de piston, facilitant le mouvement vertical du vérin avec une force et une vitesse contrôlées.

Pour obtenir un positionnement de haute précision au point mort supérieur, des codeurs linéaires à haute résolution (règles à grille) sont montés stratégiquement des deux côtés du coulisseau. Ces encodeurs transmettent en permanence des données de position en temps réel au système de commande numérique. Le contrôleur traite ce retour d'information et met en œuvre un contrôle en boucle fermée pour ajuster dynamiquement la position du coulisseau, en compensant tout écart et en assurant un fonctionnement synchronisé sur toute la longueur du coulisseau.

Le système de mouvement du vérin intègre une transmission hydraulique et des mécanismes de contrôle avancés. Les composants clés comprennent le vérin lui-même, des cylindres hydrauliques usinés avec précision et un système de butée mécanique à réglage fin. La configuration à deux cylindres, avec des cylindres solidement fixés au châssis, permet une application équilibrée de la force et une meilleure stabilité. La pression hydraulique, régulée par des valves proportionnelles, entraîne les pistons pour obtenir un positionnement vertical précis du vérin. La butée mécanique, commandée par le système de commande numérique, permet des réglages au micron près, ce qui est essentiel pour obtenir une grande précision de formage, en particulier dans les applications exigeant des tolérances serrées.

Pour en savoir plus :

La course représente le mouvement maximal disponible le long de l'axe Y, une dimension critique pour évaluer la faisabilité de l'utilisation de poinçons hauts dans les opérations de presses plieuses. Ce paramètre est crucial pour assurer un dégagement adéquat et éviter les collisions pendant le processus de pliage. Pour déterminer si un poinçon haut peut être utilisé en toute sécurité, les opérateurs doivent effectuer les calculs suivants :

[lumière du jour - (hauteur de la matrice + hauteur du poinçon + épaisseur de la tôle)] < course de la machine

Où ?

Ce calcul garantit que les hauteurs combinées des composants de l'outillage et de la pièce à usiner sont inférieures à la course de la machine, ce qui permet des opérations de pliage sûres et efficaces. Les opérateurs doivent tenir compte de cette relation lors du choix de l'outillage, en particulier pour les pièces complexes nécessitant des poinçons hauts ou pour les matériaux épais. Si ces facteurs ne sont pas pris en compte, l'outil peut être endommagé, la pièce défectueuse ou la sécurité menacée.

En outre, les opérateurs doivent tenir compte de la marge de pliage nécessaire et de la précision du contrôle de la course de leur machine afin de maintenir des conditions de formage optimales tout au long du cycle de pliage. Il est recommandé d'étalonner régulièrement le système de mesure de la course de la presse plieuse pour garantir des résultats précis et cohérents.

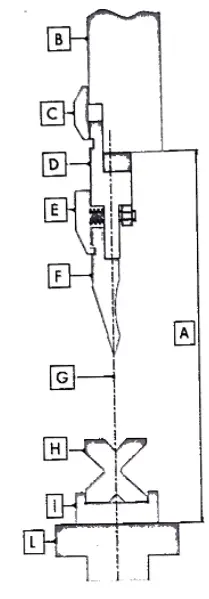

Le schéma ci-dessus montre une coupe transversale d'une presse plieuse avec un outil standard Promecam-Amada.

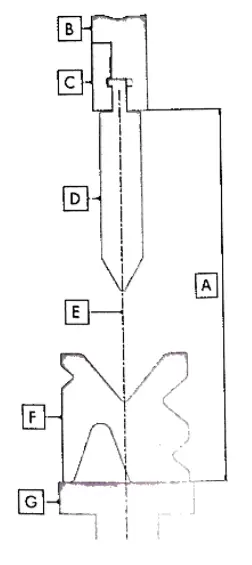

L'image ci-dessus, en revanche, montre une presse plieuse avec un outil axial (Trumpf, Beyeler, etc...) Dans ce cas, le poinçon est serré directement dans la poutre supérieure et l'outil axial est serré dans la poutre inférieure. axe de la presse plieuse passe à la fois par le poinçon et la pointe.

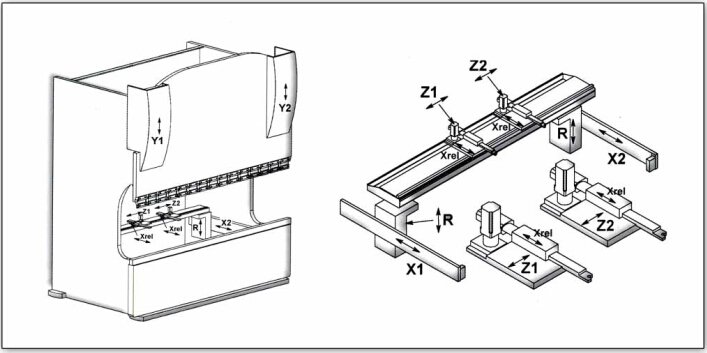

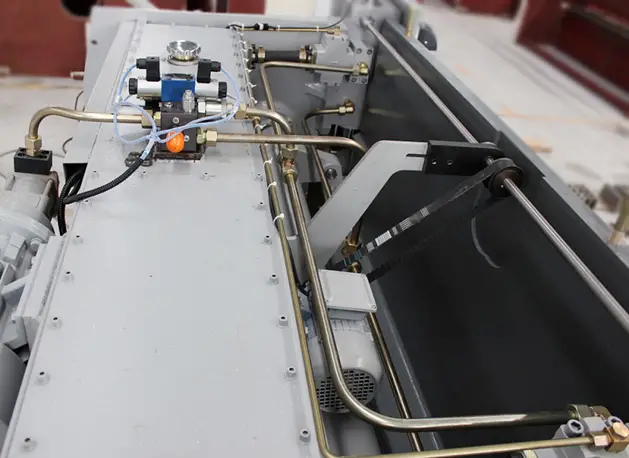

La butée arrière se déplace vers l'avant et vers l'arrière grâce à un moteur, et le contrôleur CNC contrôle sa distance de déplacement avec une lecture minimale de 0,01 mm. Des interrupteurs de fin de course sont présents aux positions avant et arrière pour limiter le mouvement de la butée arrière.

Pour en savoir plus :

Système de synchronisation

Le mécanisme de synchronisation mécanique est composé d'éléments tels que la torsion, le bras oscillant et les paliers d'articulation. De conception simple, il offre des performances stables et fiables et se targue d'une grande précision de synchronisation.

La position du presse mécanique Les arrêts de freinage sont réglés par l'intermédiaire d'un moteur, et les données sont contrôlées par le contrôleur CNC.

Pour en savoir plus :

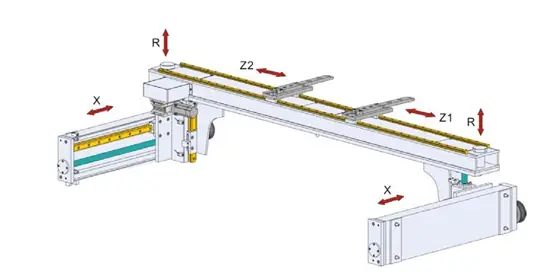

| Axe | Description |

|---|---|

| Axe X | Contrôle le mouvement de va-et-vient de la butée arrière. Dans les systèmes équipés d'un axe X1, il contrôle également le doigt gauche. |

| Axe R | Gère la levée verticale (mouvement vers le haut et vers le bas) de la butée arrière. |

| Axes Z1 et Z2 | Responsable du mouvement des doigts de butée gauche (Z1) et droite (Z2), leur permettant de se déplacer à gauche et à droite le long de la poutre de la butée arrière. |

Les jauges arrière sont des dispositifs de positionnement de précision essentiels à la mise en place précise de la tôle dans les opérations de presse-plieuse. Ces points de référence à commande numérique guident l'opérateur dans le positionnement de la pièce contre la matrice. La tôle est soigneusement placée sur la matrice inférieure, puis alignée avec précision contre les jauges arrière, ce qui garantit des positions de pliage cohérentes sur plusieurs pièces.

Les presses plieuses CNC modernes utilisent des systèmes de butée arrière sophistiqués avec des capacités de positionnement multi-axes. En règle générale, ils sont équipés de vis à billes motorisées couplées à des encodeurs haute résolution, ce qui permet des mouvements précis et répétables de l'ordre de 0,001 pouce (0,0254 mm). Le mouvement de ces jauges est régi par le contrôleur CNC de la machine, suivant une séquence de pliage préprogrammée entrée par l'opérateur.

La plupart des systèmes de jauge arrière comportent une conception pivotante ou rétractable. Cette caractéristique permet aux jauges de pivoter vers le haut ou de se rétracter si nécessaire, évitant ainsi les collisions potentielles avec la tôle pendant le processus de pliage. Lorsque la pièce est formée, elle peut soulever ou interférer avec la partie inférieure d'une jauge fixe, ce qui risque de compromettre la précision ou d'endommager la pièce.

Les configurations avancées de la jauge arrière, telles que les conceptions multi-doigts ou segmentées, offrent une stabilité et une polyvalence accrues. Ces systèmes peuvent être ajustés individuellement pour s'adapter à des profils de pièces complexes, garantissant un support et un référencement cohérents pour une large gamme de géométries. Certains modèles haut de gamme intègrent même des algorithmes de positionnement adaptatif qui s'ajustent automatiquement à la déformation de la pièce pendant le pliage, maintenant un contact optimal tout au long du processus.

L'intégration de l'actionnement par servomoteur et du retour d'information en boucle fermée dans les systèmes modernes de butée arrière pour presses plieuses à commande numérique permet des mouvements rapides et synchronisés. Ce résultat est généralement obtenu grâce à une combinaison de vis à billes de précision, de courroies dentées et de servomoteurs haute performance. Le contrôleur CNC surveille et ajuste en permanence la position de la butée arrière, en compensant tout jeu mécanique ou toute dilatation thermique, ce qui permet de maintenir une précision exceptionnelle, même pendant les cycles de production en grande série.

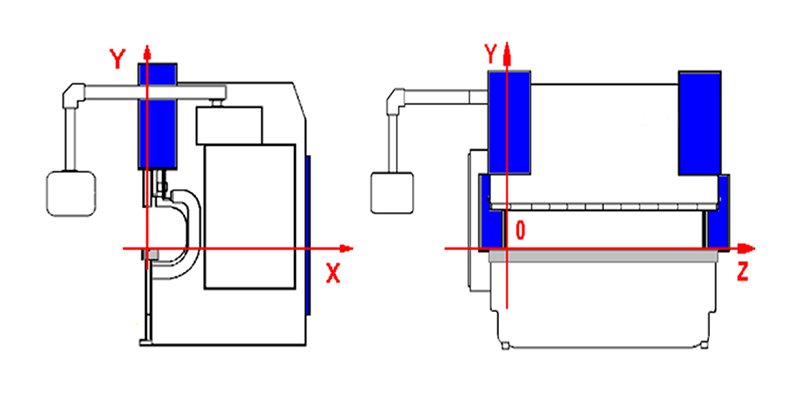

LES AXES PRINCIPAUX d'une presse plieuse sont X, Y, Z et R. Ces axes peuvent être contrôlés numériquement ou manuellement par l'opérateur, en fonction de la configuration et des capacités spécifiques de la presse plieuse.

Les conventions de direction pour les axes X, Y et Z sont illustrées par des flèches positives dans la figure ci-jointe.

Axe Y : Cet axe régit le mouvement vertical de la poutre supérieure (bélier). La descente ou la montée du coulisseau influence directement l'angle de cintrage. Pendant le processus de pliage, il est essentiel que l'opérateur veille à l'alignement des axes Y1 et Y2 (cylindres gauche et droit du coulisseau). Même un léger désalignement de 0,05 mm sur une longueur de machine de 3 m peut entraîner un écart angulaire de 1° entre les deux extrémités de la pièce.

Pour atténuer les problèmes d'alignement, les opérateurs doivent effectuer une procédure de mise à zéro de la machine à l'aide de la fonction NC désignée avant d'entamer les opérations de pliage. Si les problèmes d'alignement persistent, une inspection approfondie de l'état de surface du coulisseau et du système de guidage est nécessaire, avec d'éventuels ajustements de l'axe Y si nécessaire.

Axe X : Cet axe détermine la profondeur du pliage, définie comme la distance entre les jauges arrière et le centre de la matrice. La barre transversale supportant les jauges arrière se déplace le long de l'axe X, en se rapprochant ou en s'éloignant de l'axe Y pour obtenir la profondeur de pliage souhaitée.

Axe Z : Le long de cet axe, les jauges arrière se déplacent latéralement sur leur barre transversale de montage. Leur position est réglée en fonction de la longueur de la tôle et de l'emplacement prévu pour le pliage (centré ou décalé sur la presse plieuse). Les presses plieuses modernes sont généralement équipées de 2 à 4 jauges arrière. Les opérateurs doivent connaître les limites du mouvement de l'axe Z, y compris la course maximale de la table et l'espacement minimal entre les jauges.

Axe R : Cet axe facilite le réglage vertical de la barre transversale de la jauge arrière, assurant un contact correct entre la tôle et les jauges arrière à différentes hauteurs de matrices.

Catégorisation complète des axes de presses plieuses :

Remarque : le positionnement du vérin peut être programmé à l'aide de coordonnées absolues ou de mesures angulaires, en fonction des exigences spécifiques de l'application et des capacités de la machine.

L'emplacement de chaque axe de commande de la presse plieuse est présenté dans le tableau ci-dessous :

| Axe | Position zéro | Valeur réelle |

|---|---|---|

| Y1 ram gauche(Up ou down) | Plan de travail | Distance entre la surface de la table et la matrice supérieure |

| Y2 ram right(Up ou down) | Plan de travail | Distance entre la surface de la table et la matrice supérieure |

| X、X1、X2 backgauge〔back and forth〕 | Filière inférieure centre | Distance maximale entre le centre de la matrice inférieure et la jauge arrière |

| R、R1、R2 backgauge(Up and down) | Surface inférieure de la matrice | La distance entre le point le plus bas de la jauge arrière et le point le plus haut de la jauge arrière. |

| Z1 jauge arrière gauche〔Gauche à droite〕 | Machine côté gauche | La distance entre le côté le plus à gauche de la machine et le centre de la tête de la butée arrière gauche. |

| Z2 backgauge right(Right to left) | Machine côté droit | La distance entre le côté le plus à droite de la machine et le centre de la tête de la butée arrière gauche. |

Les bras de support avant de la presse plieuse sont des composants intégrés fixés à la rainure en T ou au guide linéaire placé sur la face avant de la machine. Ces bras sont dotés d'une griffe réglable manuellement en position arrière, ce qui accroît la polyvalence et la précision de la manipulation des tôles.

Les bras de support de tôle avant sont des équipements optionnels mais inestimables conçus pour fournir un support crucial à la tôle pendant le processus de freinage de la presse. Leur fonction première est double : maintenir la position de la tôle pendant le pliage et empêcher la chute du matériau pendant la course de retour de la poutre supérieure. Cette double fonction améliore considérablement la sécurité et l'efficacité des opérations.

Si ces bras de support sont particulièrement indispensables lors du traitement de tôles de forte épaisseur ou de grand format, leur utilité s'étend à d'autres opérations de pliage. Les fabricants proposent une gamme variée de types de bras de support, chacun adapté aux exigences de pliage spécifiques et aux caractéristiques des matériaux. Cette variété permet aux opérateurs de sélectionner le système de support le mieux adapté, ce qui optimise le flux de travail, réduit les contraintes physiques et améliore la précision globale du pliage.

Certains systèmes avancés de soutien frontal peuvent comporter des caractéristiques telles que

En utilisant les bras de support de tôle frontale appropriés, les fabricants peuvent améliorer de manière significative leurs opérations de presse plieuse, en obtenant une plus grande précision, une productivité accrue et une meilleure sécurité des travailleurs dans un large éventail d'applications de pliage.

L'interrupteur à pédale de la presse plieuse joue un rôle crucial dans le contrôle du mouvement vertical de la poutre supérieure ou du coulisseau, qui maintient le poinçon supérieur. Ce mécanisme de contrôle de précision permet aux opérateurs de positionner et d'appliquer la force avec précision pendant le processus de pliage. La pédale fonctionne généralement en deux temps :

Cette fonctionnalité à deux niveaux améliore à la fois la sécurité et la précision de l'opération de pliage. L'interrupteur à pédale commande également la rétraction du coulisseau une fois le pliage terminé, ramenant la presse plieuse en position ouverte.

Un bouton d'arrêt d'urgence est placé bien en vue sur le pédalier, ce qui constitue un élément de sécurité essentiel. Ce gros bouton, facilement accessible, permet d'arrêter immédiatement la machine en cas de danger potentiel ou de problème de fonctionnement. Il est essentiel de tester et d'entretenir régulièrement l'interrupteur à pédale et le bouton d'arrêt d'urgence pour garantir des performances optimales et la sécurité sur le lieu de travail dans les environnements de fabrication de tôles.

Les dispositifs de serrage des presses plieuses sont des composants essentiels du système d'outillage, comprenant des dispositifs de serrage standard et des dispositifs de serrage à changement rapide conçus pour des échanges rapides de poinçons supérieurs. Ces systèmes de serrage jouent un rôle crucial dans l'optimisation du processus de réglage et l'amélioration de la productivité globale. Les pinces standard assurent un maintien robuste et fiable de l'outil, garantissant un alignement précis et une bonne stabilité pendant les opérations de pliage. Quant aux outils de serrage rapide, ils représentent une avancée significative dans la technologie des presses plieuses, car ils rationalisent considérablement le processus de changement de poinçon.

La mise en œuvre d'outils de serrage rapide offre de multiples avantages dans la fabrication moderne de tôles :

La commodité et le gain de temps offerts par ces solutions de serrage avancées se traduisent directement par une utilisation accrue des machines, des délais réduits et une meilleure réactivité aux demandes des clients dans l'industrie compétitive du formage de tôles.

Pour en savoir plus :

Kits et accessoires

| 1 | Manuel de l'utilisateur | 1 exemplaire |

| 2 | Vis de fondation | 4 pièces |

| 3 | Laveuse | 4 pièces |

| 4 | Pistolet à huile | 1 Ensemble |

| 5 | Supporter frontal | 2 pièces |

| 6 | Interrupteur de pédale | 1 Ensemble |

Pendant les opérations de pressage-freinage, l'opérateur positionne et manipule manuellement la tôle, ce qui nécessite une grande proximité avec la presse-frein active. Cette proximité pose des problèmes de sécurité importants qui doivent être résolus pour se conformer aux réglementations strictes en matière de sécurité industrielle.

Pour assurer la sécurité de l'opérateur tout en maintenant l'efficacité de la production, les presses plieuses modernes intègrent des systèmes de sécurité avancés. Ces systèmes sont conçus pour protéger l'opérateur sans entraver excessivement le processus de fabrication, ce qui permet de trouver un équilibre entre sécurité et productivité.

Les presses plieuses sont généralement dotées d'une protection complète, avec des couvercles ou des panneaux protégeant l'arrière et les côtés. Cependant, la zone avant, qui nécessite un accès constant de l'opérateur, présente le plus grand risque pour la sécurité. Deux méthodes de protection principales sont utilisées pour cette zone critique : les protections photoélectriques fixes et les systèmes de protection laser.

Les protections photoélectriques fixes se composent de deux capteurs montés aux extrémités de la zone de travail, créant un champ de protection qui s'étend sur toute la zone frontale jusqu'à 400 mm de la machine. Pendant la descente rapide de la poutre supérieure, si ces capteurs détectent un objet plus épais que le matériau plié (comme le bras d'un opérateur), ils communiquent instantanément avec le système de commande de la presse plieuse pour déclencher un arrêt d'urgence.

D'autre part, les systèmes de protection laser se concentrent sur la protection de l'environnement immédiat de la pointe du poinçon. Cette configuration comprend deux dispositifs photoélectriques réglables - un émetteur et un récepteur - montés à chaque extrémité de la poutre supérieure de la presse plieuse. Ces dispositifs projettent un faisceau laser qui se déplace en tandem avec le faisceau supérieur, fournissant une protection dynamique spécifique pour la zone située directement sous le poinçon.

Pour une sécurité accrue, les presses plieuses sont souvent équipées d'une clôture en acier pour créer une barrière physique. Dans les applications nécessitant le niveau de protection le plus élevé, une combinaison de barrières immatérielles de sécurité et de systèmes de protection laser peut être mise en œuvre. Cette approche multicouche fournit des mesures de sécurité redondantes, minimisant ainsi le risque de blessure de l'opérateur.

La sélection et la mise en œuvre de ces systèmes de sécurité doivent reposer sur une évaluation approfondie des risques, prenant en compte des facteurs tels que les opérations de pliage spécifiques, les exigences en matière de manutention des matériaux et l'agencement général de l'atelier. L'entretien et les tests réguliers de ces dispositifs de sécurité sont essentiels pour garantir leur efficacité à protéger les opérateurs tout en maintenant des opérations de presse plieuse productives.

Je suis conscient qu'un certain degré de sécurité doit être atteint pour qu'une machine soit considérée comme sûre. Dans ce contexte, je recommande d'équiper la presse plieuse au moins d'un dispositif de barrage immatériel à des fins de sécurité.

Protections de sécurité pour les presses plieuses

Rideaux de feux de freinage

Protection laser pour les presses plieuses

Pour en savoir plus :

Les calibres pour presses plieuses sont des outils essentiels pour garantir l'exactitude et la précision des opérations de pliage des tôles. Les jauges de presse plieuse les plus couramment utilisées sont les jauges d'angle, les règles d'angle et les pieds à coulisse. Chacun de ces instruments joue un rôle crucial dans la mesure et la vérification des angles de pliage, de l'épaisseur du matériau et des dimensions globales de la pièce.

Les jauges d'angle, généralement numériques ou analogiques, permettent une lecture rapide et précise des angles de pliage. Ils sont souvent magnétiques, ce qui permet de les fixer facilement à la pièce à usiner ou à la surface de la matrice. Les jauges d'angle numériques offrent une précision accrue et peuvent souvent transmettre des données directement aux systèmes de contrôle de la qualité.

Les règles d'angle, également appelées rapporteurs, sont des outils simples mais efficaces pour mesurer les angles de courbure. Elles existent en différentes tailles et matériaux, certaines étant dotées de bras réglables pour une plus grande polyvalence. Bien qu'elles ne soient pas aussi précises que les jauges numériques, elles sont utiles pour les vérifications rapides et les mesures approximatives.

Les pieds à coulisse, bien qu'ils ne soient pas spécifiques aux opérations de presse plieuse, sont indispensables pour mesurer l'épaisseur du matériau, la longueur des brides et d'autres dimensions critiques. Les pieds à coulisse numériques modernes offrent une grande précision et peuvent mesurer facilement les dimensions internes et externes.

En plus de ces outils traditionnels, les presses plieuses de pointe peuvent incorporer des systèmes de mesure d'angle intégrés ou une technologie de jaugeage à base de laser pour vérifier l'angle en temps réel pendant le processus de pliage. Ces systèmes intégrés peuvent améliorer considérablement la productivité et réduire le besoin de mesures manuelles.

La sélection appropriée et l'étalonnage régulier des jauges de presse plieuse sont essentiels pour maintenir les normes de qualité de fabrication et assurer une production constante de pièces dans les processus de fabrication de tôles.

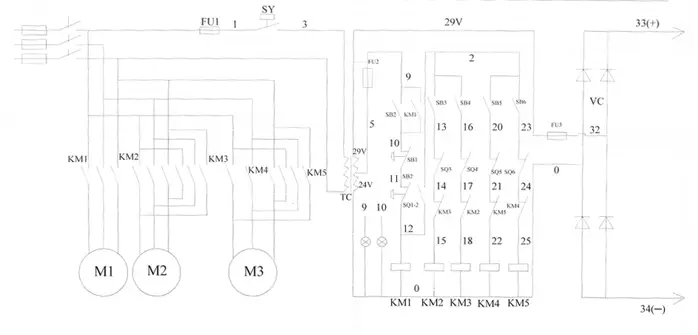

Le système de commande électrique d'une presse plieuse moderne comprend trois éléments principaux : une armoire de commande électrique, un pupitre de commande numérique (CNC) et un poste d'opérateur.

La presse plieuse fonctionne généralement sur une alimentation triphasée en courant alternatif, avec des spécifications standard de 50 Hz et 380 V (personnalisables pour répondre aux exigences régionales). Cette source d'alimentation principale remplit plusieurs fonctions :

La tension alternative entrante est traitée par le transformateur interne du système, qui fournit ensuite les tensions appropriées aux différents sous-systèmes.

Après la transformation, l'énergie est redressée en deux circuits distincts de 24 V CC :

Cette configuration d'alimentation en courant continu à double circuit garantit une alimentation stable et isolée des systèmes de contrôle critiques, améliorant ainsi la fiabilité opérationnelle et réduisant les interférences électromagnétiques entre les composants.

La conception du système électrique facilite le contrôle précis des opérations de pliage, permet une intégration transparente avec les systèmes d'automatisation et prend en charge des fonctions avancées telles que le contrôle de la force en temps réel et les algorithmes de pliage adaptatifs. Cette architecture électrique sophistiquée est essentielle pour obtenir la précision, la répétabilité et l'efficacité requises dans les processus modernes de fabrication de tôles.

Les schémas de câblage des presses plieuses peuvent varier d'un fabricant à l'autre. Lors de l'achat, le fournisseur doit fournir le schéma de câblage, ainsi que le schéma hydraulique et les manuels d'installation et d'utilisation. Si ces éléments ne sont pas fournis avec la machine à la réception, il est recommandé de contacter immédiatement le fournisseur.

Veuillez noter que le schéma de câblage de la presse plieuse ci-dessous n'est fourni qu'à titre de référence et qu'il provient de nous.

Développement de la technologie proportionnelle électro-hydraulique

Au cours de la dernière partie de la Seconde Guerre mondiale, la vitesse des chasseurs à réaction s'est constamment améliorée, nécessitant des systèmes de contrôle plus avancés avec des exigences plus élevées en matière de rapidité, de précision dynamique et de vitesse dynamique.

En 1940, le premier système d'asservissement électro-hydraulique est apparu sur les avions. Dans les années 1960, différents types de servovalves électro-hydrauliques ont été développés, ce qui a conduit à une technologie de servovalve électro-hydraulique plus mature.

Toutefois, à la fin des années 1960, la demande de technologie servo électro-hydraulique dans le domaine du génie civil augmentait, mais la servo-vanne électro-hydraulique traditionnelle avait des exigences strictes en matière de fluide et consommait beaucoup d'énergie, ce qui la rendait coûteuse à fabriquer et à entretenir.

Dans les années 1970, afin de mettre au point un système électro-hydraulique fiable, le servocommande qui répondait aux besoins réels de l'ingénierie, la technologie de la commande proportionnelle électrohydraulique a rapidement progressé. Dans le même temps, l'industrie servocommande La technologie a également évolué.

La technologie proportionnelle électro-hydraulique est une approche globale qui combine l'hydraulique, l'hydraulique et l'électronique. transmission de puissance avec la flexibilité et la précision de la commande électronique. Avec les progrès de la technologie de la commande numérique et la disponibilité de composants hydrauliques proportionnels fiables, la technologie de la commande proportionnelle électro-hydraulique a été largement adoptée ces dernières années, une application typique étant la commande synchrone des presses plieuses.

La théorie de base de la transmission hydraulique est la suivante Principe de Pascal.

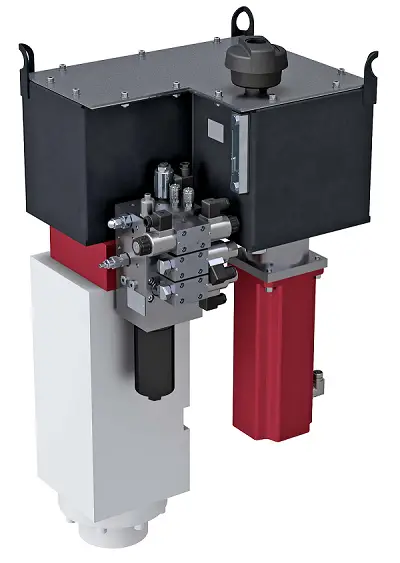

Le moteur, la pompe à huile et la soupape sont reliés au réservoir de carburant. Pour s'assurer que le réservoir d'huile est suffisamment rempli d'huile pendant le mouvement rapide du vérin, une structure de soupape de remplissage est utilisée. Cela permet non seulement d'améliorer la vitesse de déplacement du vérin, mais aussi d'économiser de l'énergie.

La commande hydraulique des presses plieuses à commande numérique exige un degré élevé d'automatisation et de normalisation du processus de fabrication. Par conséquent, la presse plieuse doit intégrer le système hydraulique dans sa conception.

Le châssis de la presse plieuse sert de base à l'installation des composants hydrauliques, le réservoir d'huile étant intégré au châssis d'emboutissage.

La presse plieuse comporte trois blocs de commande. Deux d'entre eux, avec la vanne de remplissage de la plaque centrale, sont directement installés dans le cylindre hydraulique afin d'éliminer le besoin de tuyauterie entre le bloc de commande principal et le cylindre hydraulique.

L'ensemble de contre-pression, conçu pour ne pas fuir selon les exigences du client, se compose d'une soupape à siège inversé et de deux soupapes de sûreté.

Les composants clés installés dans l'assemblage principal comprennent une soupape de décharge proportionnelle, une soupape d'arrêt à pression maximale et un système de surveillance de la soupape d'inversion située à la position de la soupape pilote.

Le bloc de contrôle central combine les trois blocs de contrôle en un seul et est principalement utilisé dans les structures spécialisées à des fins de contrôle. Le bloc de contrôle et la connexion entre les deux vérins hydrauliques doivent être disposés de manière symétrique.

Il utilise une série de vannes de remplissage d'huile SFA, conçues dans une structure à bride et directement installées dans le cylindre hydraulique, reliées au réservoir par un tuyau d'aspiration.

Distributeur de capteurs et d'interfaces d'axes : Toutes les électrovannes sont concentrées dans un seul bloc de commande et les connexions électriques des vannes sont également centralisées dans un seul câble pour faciliter les connexions. Pour ce faire, un distributeur d'interface est prévu sur le bloc de commande central.

CYLINDRES HYDRAULIQUES (in presse hydraulique freins) dans lesquels un piston entraîné par un fluide (oil) sous la pression d'une pompe déplace la poutre supérieure (ou, rarement, le banc), générant la force nécessaire à la flexion. Il y a normalement deux cylindres qui se déplacent sur les axes Y1 et Y2 et ils doivent être parfaitement parallèles pour éviter les différences d'angle le long du profil.

Pour en savoir plus :

Le système hydraulique exige que l'huile hydraulique soit maintenue propre. Le nettoyage du réservoir d'huile est essentiel.

Lors du remplacement de l'huile hydraulique, le couvercle du réservoir d'huile doit être retiré. Nettoyez le fond du réservoir à l'aide d'une serviette (ne pas utiliser de fil de coton), puis lavez-le avec de l'huile de charbon nettoyante et de l'essence.

En raison de la portée limitée du bras à l'extrémité du réservoir, une serviette peut être enroulée autour d'un bambou ou d'un bâton pour nettoyer les coins. Le bouchon ou la valve de frein qui fuit doit être desserré pour permettre à l'huile sale de s'écouler.

Utilisez une serviette de nettoyage pour sécher les côtés et le fond du réservoir jusqu'à ce qu'il soit propre. Si nécessaire, utilisez une boule de pâte pour ramasser la saleté au niveau des soudures ou des zones difficiles d'accès, puis remettez le couvercle en place.

Pour en savoir plus :

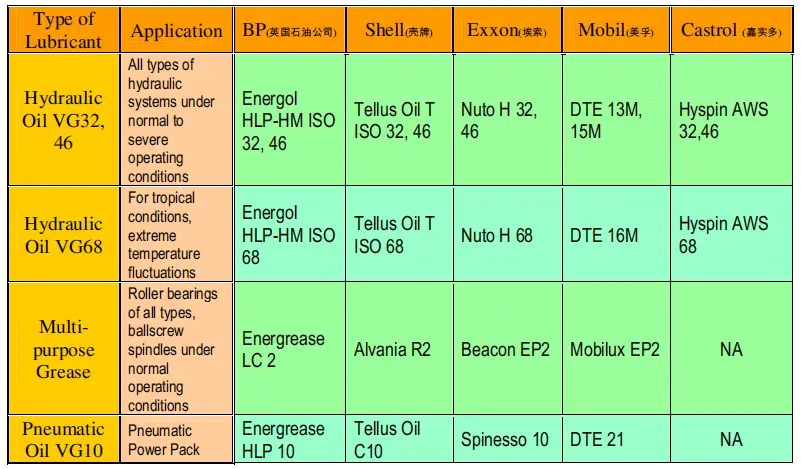

Huile hydraulique recommandée pour la presse plieuse

La valeur de marquage de l'huile hydraulique représente la valeur moyenne de la viscosité à une température de 40°C. Si la pression et la température de fonctionnement du système hydraulique sont plus élevées et si les vitesses de travail sont plus lentes, il convient d'utiliser une huile hydraulique dont la valeur de marquage est plus élevée.

Il est recommandé d'utiliser de l'huile hydraulique anti-usure ISO VG46# (d'une viscosité moyenne de 46mm2/s à 40°C). Si la machine fonctionne à des températures inférieures à 5°C pendant une période prolongée, l'huile hydraulique ISO VG32# peut être utilisée.

Il n'est pas recommandé d'utiliser la machine à des températures très basses (inférieures à -5°C). Si cela se produit, il faut laisser la machine tourner au ralenti pendant un certain temps. Si nécessaire, un réchauffeur d'huile peut être installé dans le circuit.

Dans des conditions de travail normales, la température de l'huile ne doit pas dépasser 70°C. Dans des conditions particulières, un refroidisseur d'huile peuvent être installés si nécessaire.

L'huile hydraulique utilisée doit être propre. Pour remplir l'huile, dévissez l'écrou du filtre à air et remplissez à travers le filtre. Si vous utilisez un équipement de remplissage avec filtre, le couvercle du réservoir d'huile peut être ouvert et l'huile peut être remplie directement.

Observer la jauge d'huile et remplir d'huile jusqu'à 80-90% des interstices lorsque le coulisseau s'arrête au point mort supérieur.

Pour garantir un bon fonctionnement, la machine doit d'abord tourner au ralenti, puis à la course maximale pour éliminer toute bulle d'air dans le circuit hydraulique.

Tableau de capacité des réservoirs d'huile de frein de la presse NC

| Modèle | Capacité du réservoir d'huile (L) |

|---|---|

| 30t/1600 | 65 |

| 30t/2000 | 65 |

| 40t/2500 | 130 |

| 63t/2500 | 140 |

| 63t/3200 | 150 |

| 80t/2500 | 130 |

| 80t/3200 | 165 |

| 100t/2500 | 230 |

| 100t/3200 | 230 |

| 100t/4000 | 250 |

| 125t/3200 | 220 |

| 125t/4000 | 250 |

| 160t/2500 | 260 |

| 160t/3200 | 260 |

| 160t/4000 | 285 |

| 160t/5000 | 290 |

| 160t/6000 | 300 |

| 200T/3200 | 470 |

| 200T/4000 | 550 |

| 200T/5000 | 550 |

| 200T/6000 | 550 |

| 250T/3200 | 470 |

| 250T/4000 | 540 |

| 250T/5000 | 550 |

| 250T/6000 | 560 |

| 300T/3200 | 540 |

| 300T/4000 | 540 |

| 300T/5000 | 550 |

| 300T/6000 | 560 |

| 400T/4000 | 540 |

| 400T/5000 | 550 |

| 400T/6000 | 550 |

| 500T/4000 | 560 |

| 500T/5000 | 560 |

| 500T/6000 | 620 |

| 500T/7000 | 620 |

| 600T/4000 | 650 |

| 600T/5000 | 650 |

| 600T/6000 | 650 |

| 600T/7000 | 650 |

Capacité du réservoir d'huile de la presse plieuse CNC

| Modèle | Réservoir SS (L) | MS Tank (L) |

|---|---|---|

| 40T/1300 | 140 | 150 |

| 63T/1300 | 140 | 150 |

| 63T/2500 | 140 | 260 |

| 80T/2500 | 140 | 260 |

| 100T/3200 | 140 | 260 |

| 100T/4000 | 140 | 260 |

| 125T/3200 | 140 | 260 |

| 125T/4000 | 140 | 260 |

| 160T/3200 | 280 | 370 |

| 160T/4000 | 280 | 370 |

| 220T/3200 | 280 | 420 |

| 220T/4000 | 280 | 420 |

La bague d'étanchéité à l'huile est un composant essentiel des presses plieuses hydrauliques, jouant un rôle vital dans le maintien de l'intégrité du système et de l'efficacité opérationnelle. Ces joints de précision sont conçus pour empêcher les fuites d'huile des cylindres hydrauliques et d'autres compartiments sous pression, garantissant ainsi des performances constantes et la longévité de l'équipement.

Dans les applications de presses plieuses, les bagues d'étanchéité à l'huile sont généralement fabriquées à partir d'élastomères haute performance ou de composés de polytétrafluoroéthylène (PTFE), choisis pour leur excellente résistance aux fluides hydrauliques, aux températures extrêmes et aux environnements à haute pression. La conception de ces joints incorpore souvent un renfort métallique pour maintenir la stabilité structurelle sous les charges dynamiques subies pendant les opérations de flexion.

La sélection et l'installation correctes des bagues d'étanchéité à l'huile sont cruciales :

Au fur et à mesure que la technologie des presses plieuses progresse, les fabricants développent des joints de plus en plus sophistiqués pour répondre aux exigences de pressions plus élevées, de cycles plus rapides et d'opérations de pliage plus complexes dans la fabrication moderne de tôles.

Les goniomètres magnétiques sont des appareils de mesure d'angle polyvalents qui peuvent être fixés en toute sécurité sur les tables des presses plieuses ou directement sur les outils de pliage. Ces instruments de précision sont équipés d'aimants puissants, ce qui permet un positionnement rapide et stable, sans dispositif supplémentaire. En fournissant des mesures angulaires en temps réel, les goniomètres permettent aux opérateurs de réaliser des pliages précis et cohérents dans la fabrication de tôles.

La fonction première d'un goniomètre dans les opérations de presses plieuses est de s'assurer que la pièce est positionnée à l'angle exact prédéfini avant et pendant le processus de pliage. Cette capacité est particulièrement cruciale pour les pièces complexes comportant plusieurs pliages ou lorsque des tolérances serrées sont requises. Les opérateurs peuvent utiliser le goniomètre pour :

Les goniomètres numériques avancés sont souvent équipés d'écrans LCD pour une lecture facile et peuvent être intégrés aux systèmes de commande des presses plieuses pour une vérification et un réglage automatisés de l'angle. Cette intégration améliore la précision globale du pliage, réduit le temps de préparation et minimise le gaspillage de matériaux dû à des angles incorrects.

Lors du choix d'un goniomètre pour les applications de presse plieuse, des facteurs tels que la plage de mesure, la résolution et la force magnétique doivent être pris en compte pour garantir la compatibilité avec les tâches de pliage spécifiques et l'environnement de travail.

Le mécanisme auxiliaire est équipé de divers composants fonctionnels qui peuvent être sélectionnés en fonction des besoins de l'utilisateur, y compris un mécanisme de compensation de la table de travail, une jauge arrièreUn système de contrôle de la température de l'huile qui peut refroidir ou chauffer l'huile, un dispositif de protection photoélectrique, un système de lubrification centralisé, etc.

Pour en savoir plus :

Le poids d'un machine de presse plieuse varie considérablement, allant généralement de 5 tonnes à plus de 300 tonnes, principalement en fonction de la taille et de la capacité de la machine. Cette corrélation de poids est essentielle pour la planification logistique et les considérations opérationnelles. Par exemple, une presse plieuse standard d'une capacité de 80 tonnes avec une longueur de pliage de 2000 mm peut peser environ 6 tonnes, tandis qu'une presse plieuse de grande capacité de 2000 tonnes avec une longueur de pliage de 12000 mm peut dépasser 300 tonnes.

Plusieurs facteurs influencent le poids d'une presse plieuse :

Il est essentiel de comprendre le poids des presses plieuses pour :

Lors de la spécification d'une presse plieuse, il est important d'équilibrer la capacité de pliage et la longueur requises avec des considérations pratiques telles que la résistance du sol de l'usine, l'accessibilité et les besoins potentiels de relocalisation.