Pourquoi le redressement des pièces dans la fabrication de tôles est-il si important ? Imaginez une voiture dont les roues sont bancales. De même, des pièces métalliques inégales peuvent entraîner des inefficacités et des défauts dans la production. Cet article explique comment les machines à redresser éliminent les contraintes internes, ce qui permet d'obtenir des pièces planes et sans contraintes. Vous en apprendrez plus sur le processus, les défis et les avantages, comme l'augmentation de l'efficacité et la réduction des déchets dans les opérations de fabrication. Plongez dans cet article pour comprendre comment la précision des pièces métalliques peut améliorer de manière significative la qualité et la cohérence de la production.

Comme le montre la figure 1, la pièce de gauche présente une forme de retour élastique et n'est pas complètement plate, tandis que la pièce de droite a été aplatie par une machine à niveler les pièces.

Des pièces plates et sans contraintes peuvent améliorer l'efficacité de la production de pliage et de soudage, garantissant ainsi la satisfaction du client.

Bien que feuilles de métal Si les pièces livrées à l'usine de tôlerie semblent suffisamment plates, les apparences peuvent être trompeuses, en particulier pour les matériaux métalliques. Les matériaux ou les pièces qui semblent plats peuvent perdre leur planéité au cours du processus d'usinage en raison des contraintes d'usinage.

Il est donc essentiel de comprendre ce qu'il advient des matières premières avant qu'elles ne soient envoyées à l'usine de tôlerie. La tôle provient de bobines laminées.

Dans les centres de traitement des métaux, ces bobines sont déroulées, redressées et finalement coupées à une longueur spécifique. Bien que la tôle ait l'air plate, des contraintes internes sont toujours présentes (notamment dans la microstructure du métal).

Lors d'une découpe thermique (laser ou découpe au plasma) sur ces matériaux, la contrainte est relâchée, ce qui rend les pièces inégales. Cela vaut aussi bien pour les pièces métalliques minces que pour les pièces métalliques épaisses.

Cela s'applique aux pièces métalliques ferreuses et non ferreuses. Pendant le processus de coupe, l'utilisation de gaz de protection joue un rôle important.

Par exemple, lorsque l'oxygène est utilisé pour couper de l'acier au carbone, une réaction exothermique se produit entre l'oxygène et le métal. Cela introduit une quantité substantielle de chaleur dans la zone de coupe, permettant une coupe plus rapide (un sous-produit de cette réaction chimique est une arête oxydée, qui doit être nettoyée avant d'être peinte).

Cependant, la chaleur supplémentaire libère également plus de contraintes sur le métal. Comparé à l'oxygène, le découpage avec un gaz inerte comme l'azote peut réduire l'apport de chaleur, mais même avec des procédés plus doux, la tension est toujours libérée.

Au fur et à mesure que la contrainte est relâchée, les pièces deviennent irrégulières. Cela pose des problèmes aux ateliers de production qui utilisent les nouvelles technologies. découpe au laser technologies.

Pendant la découpe au laser, certaines pièces peuvent basculer ou surgir sur la grille, risquant d'entrer en collision avec la tête de découpe et de l'endommager, en particulier lorsque la vitesse de découpe atteint 30 m/min ou plus, et que les accélérations dépassent 2 m/s.2qui est devenu une norme industrielle.

Un composant très coûteux de l'équipement de découpe au laser peut être endommagé par des pièces qui rebondissent sous l'effet de la contrainte.

Tout processus de découpe peut libérer les contraintes générées lors de l'enroulement du matériau. Ces contraintes se manifestent par le phénomène de retour élastique du métal après la découpe ou le poinçonnage (le poinçonnage peut introduire de nouvelles contraintes dues à l'écrouissage, visibles sur les pièces poinçonnées).

Comment une usine de tôlerie traite-t-elle les contraintes introduites pendant le bobinage et relâchées après la découpe ou l'emboutissage ? Les machines de mise à niveau des pièces peuvent s'avérer extrêmement utiles.

Les machines à niveler les pièces peuvent fournir aux usines de tôlerie et à leurs processus de fabrication en aval les pièces plates nécessaires, garantissant ainsi une plus grande efficacité de production et réduisant les déchets dans les opérations de pliage et de soudage.

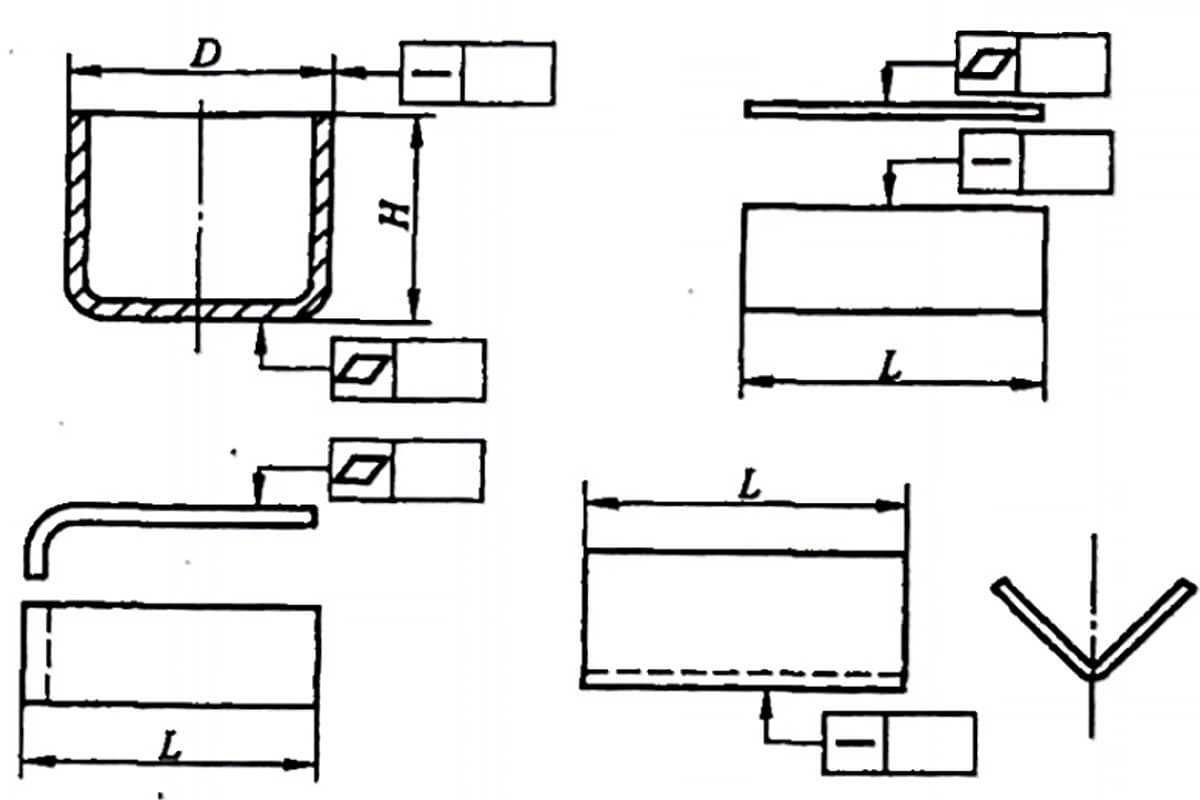

Les machines à planer les pièces (voir figure 2) permettent d'obtenir la planéité en appliquant des forces de flexion répétitives à la tôle ou à la pièce par l'intermédiaire d'un ensemble de rouleaux de planage.

Lorsque le matériau métallique passe dans la machine à planer, les rouleaux exercent une pression sur lui. La contrainte exercée sur le métal réduit et finit par éliminer ses contraintes internes.

Comment sont disposés les rouleaux de nivellement ? Cela dépend de la type de métal le matériau, son épaisseur et le niveau de planéité souhaité.

Les variables de la machine à planer les pièces comprennent le nombre de rouleaux de planage ; le distance centrale entre les rouleaux ; la disposition des rouleaux et la méthode de support ; la rigidité du châssis des rouleaux et de l'ensemble de la machine ; le support des rouleaux (longueur et disposition des rouleaux de support) ; le système de contrôle de l'écartement et sa capacité à maintenir un écartement constant ; et la consommation d'énergie.

Il est également essentiel de tenir compte de la facilité de nettoyage des rouleaux de nivellement et de support et de l'entretien de la machine.

Au fur et à mesure que les rouleaux de planage exercent une pression et aplatissent les pièces, le châssis du rouleau, entraîné par un moteur, peut être déplacé hors de la machine-outil. Selon la taille de la pièce à niveler, la pression de nivellement est déterminée par le diamètre des rouleaux de nivellement. Le diamètre de chaque rouleau, combiné à sa position, à la conception du bâti de la machine, aux rouleaux de support et au bâti de la machine lui-même, est associé à une fenêtre d'affichage opérationnelle correspondante.

En général, les rouleaux de petit diamètre sont utilisés pour les matériaux plus fins, tandis que les rouleaux de grand diamètre sont utilisés pour les matériaux plus épais.

Les machines de planage peuvent généralement traiter des pièces dont l'épaisseur varie de 0,2 mm à près de 70 mm.

La précision de la planéité fournie par le nivellement est basée sur l'application de la méthode du matériau métallique et varie en fonction de son épaisseur et de son type.

Par exemple, pour les pièces métalliques utilisées dans la fabrication de grues et d'équipements miniers, une planéité de 0,5 mm à 1 mm fournie par une planeuse est considérée comme excellente. Toutefois, pour les fabricants de lames de scie qui exigent une planéité de 0,1 mm/m ou plus, cette planéité serait inadéquate.

Heureusement, une planeuse de haute précision peut fournir des pièces plates aux fabricants d'équipements lourds et produire des pièces avec des tolérances plus serrées pour les fabricants de lames de scie.

Par exemple, les entreprises de fabrication aérospatiale utilisent généralement matériaux en aluminium. Pour ces entreprises, une pièce de 5 mm est considérée comme relativement épaisse, mais pour les fabricants d'équipements miniers, cette épaisseur est trop faible.

Ce matériau d'aluminium est souvent traité thermiquement pour obtenir une plus grande résistance. Après le traitement thermique, l'aluminium devient mou et est stocké à -18°C.

Si ces pièces sont nivelées immédiatement après le poinçonnage, la machine à niveler est confrontée à deux défis principaux.

Tout d'abord, le matériau étant mou, les rouleaux niveleurs doivent le manipuler délicatement pour éviter toute déformation.

Deuxièmement, lorsque les pièces gelées entrent en contact avec une température ambiante plus élevée, de la condensation se forme à la surface de la pièce. Par conséquent, les composants de la machine à niveler doivent être en acier inoxydable ou en acier revêtu pour éviter la corrosion.

Le résultat d'une machine à planer les pièces est simple : des pièces plates. Il s'agit toutefois de machines complexes, capables de gérer des déformations matérielles difficiles à corriger, telles que celles des matériaux poinçonnés et traités thermiquement.

Ces matériaux présentent souvent des déformations de l'onde moyenne ou de l'onde de bord. La correction de ces pièces ou feuilles nécessite des mesures et des techniques spécialisées.

Pour certains matériaux poinçonnés et traités thermiquement, un nivellement avancé est nécessaire. cintrage des rouleaux Le contrôle peut spécifiquement augmenter la pression de planage dans certaines zones d'une pièce ou d'une feuille tout en la réduisant dans d'autres.

Grâce à cette méthode de nivellement contrôlé, le matériau est allongé longitudinalement selon les besoins, ce qui permet de réduire, voire d'éliminer, les déformations de l'onde moyenne et de l'onde de bord.

Les matériaux à haute résistance à la traction sont un autre type de matériau difficile à manipuler.

Le traitement de ces matériaux nécessite une machine très puissante, utilisant des rouleaux de planage de très grand diamètre combinés à un espacement des rouleaux correspondant, afin de réduire la contrainte du matériau et d'assurer une bonne planéité tout en éliminant les déformations de l'onde centrale et de l'onde de bord.

Tout équipement de fabrication de pointe nécessite un opérateur qualifié, doté d'une riche expérience. Plus important encore, un opérateur curieux et à la recherche de connaissances peut réellement faire la différence en termes de résultats.

S'ils sont prêts à passer du temps à ajuster et à tester les pièces pour un nivellement optimal, l'usine peut obtenir un nivellement efficace des pièces et des produits de meilleure qualité dans les processus de fabrication en aval.

En théorie, le planage est une tâche simple. Outre la vitesse des rouleaux de planage, l'opérateur ne doit régler que deux autres paramètres : l'écart de planage à l'entrée et à la sortie, et l'angle d'entrée de la pièce dans la machine. En trouvant la bonne combinaison, les opérateurs peuvent optimiser les résultats du planage.

Bien entendu, les outils de calcul intégrés dans le système de contrôle de l'équipement peuvent aider. Après avoir saisi l'épaisseur, limite d'élasticitéet le type de matériau, le système de contrôle propose des paramètres de nivellement.

En règle générale, ces paramètres garantissent déjà de bons résultats de nivellement. Si les opérateurs cherchent à obtenir des résultats encore meilleurs, ces paramètres de nivellement peuvent leur servir de point de départ pour les ajustements.

Le nivellement des pièces peut aider les usines de tôlerie à augmenter leur rendement et leur productivité.

Les rapports des usines de tôlerie indiquent que l'intégration de machines à niveler les pièces dans leur processus de production augmente les taux de production de l'opération de pliage d'environ 25% après que les pièces ont été nivelées.

Les pièces plates se plient avec plus de précision, ce qui signifie moins de reprises et une plus grande constance dans la qualité du produit.

Dans le département de soudage, cela se traduit par une simplification significative des gabarits et des fixations, une précision d'assemblage accrue et l'appréciation des soudeurs. Il y a une réduction significative des défauts, ce qui conduit à une amélioration de la productivité.

C'est particulièrement vrai pour le soudage robotisé. Des soudures plus serrées et plus cohérentes signifient que l'on utilise moins de produits d'apport, que les lignes de production de soudage sont plus fluides et que les processus d'automatisation sont plus rapides.

Les machines à niveler les pièces peuvent également ouvrir de nouvelles opportunités commerciales pour une entreprise.

Par exemple, si une entreprise souhaite servir des clients du secteur de la construction, les plafonds et les façades qu'elle fournit doivent être parfaitement plats. Chaque feuille doit conserver cette homogénéité, car toute feuille non conforme risque d'interrompre les projets d'installation.