Vous êtes-vous déjà demandé comment les formes complexes des tuyaux sont fabriquées avec précision ? Ce guide dévoile les secrets des cintreuses de tuyaux, en explorant leurs types, leurs mécanismes et leurs applications. Avec l'aide d'ingénieurs mécaniciens chevronnés, découvrez les innovations qui révolutionnent les industries et apprenez à choisir la cintreuse la mieux adaptée à vos besoins.

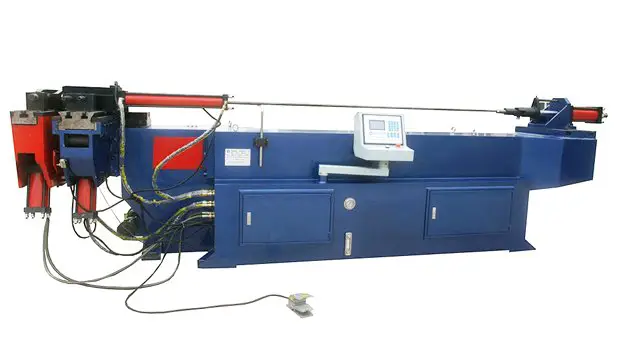

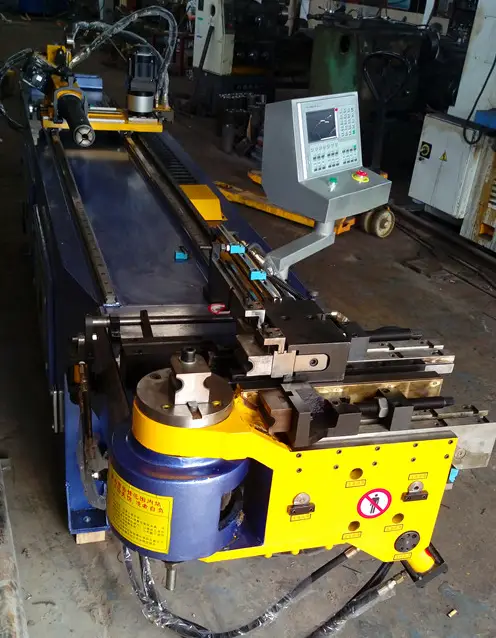

Une cintreuse de tubes est une machine spécialisée conçue pour le cintrage de précision de matériaux tubulaires, principalement classée dans les systèmes à commande numérique par ordinateur (CNC) et les systèmes hydrauliques. Ces machines polyvalentes jouent un rôle crucial dans divers secteurs industriels, notamment la production d'énergie, les infrastructures de transport, l'ingénierie structurelle, la construction navale et de nombreuses autres applications nécessitant des tuyaux courbés ou façonnés.

Contrairement aux cintreuses de plaques, qui sont conçues pour le formage de tôles plates, les cintreuses de tubes sont spécifiquement optimisées pour la manipulation de tubes et tuyaux d'acier cylindriques. Leur champ d'application s'étend à des industries critiques telles que la construction de centrales électriques, le développement de chemins de fer et d'autoroutes, la fabrication de chaudières, la construction de ponts, les chantiers navals, la métallurgie architecturale et la fabrication de meubles sur mesure. En outre, ils sont indispensables dans les installations complexes de pipelines et les services de construction où un acheminement précis des tuyaux est essentiel.

Dans le secteur des machines à tubes, les cintreuses de tubes sont reconnues comme des équipements de base en raison de leurs capacités multiples. Les cintreuses modernes intègrent des fonctions avancées telles que des séquences de cintrage programmables, une commande multi-axes pour les géométries complexes et des systèmes de mesure intégrés pour une plus grande précision. Leur conception bien étudiée comprend généralement des châssis robustes pour résister aux forces de cintrage élevées, des mandrins de précision pour maintenir l'intégrité du tube pendant le formage, et des systèmes d'entraînement hydrauliques ou servoélectriques sophistiqués pour un contrôle précis.

L'interface conviviale et la conception ergonomique des cintreuses de tubes contemporaines facilitent un fonctionnement efficace, permettant une configuration rapide et des temps de cycle réduits. Cette combinaison de polyvalence, de précision et de facilité d'utilisation fait des cintreuses de tubes un atout inestimable dans les processus de fabrication des métaux, permettant aux fabricants de répondre à des spécifications de plus en plus exigeantes en termes de précision de cintrage, de répétabilité et de qualité de la finition de surface.

Une cintreuse de tuyaux, également appelée cintreuse de tubes, est un équipement spécialisé conçu pour donner aux tuyaux et aux tubes des formes, des angles et des courbes variés. Ces machines sont capables de manipuler une large gamme de matériaux, notamment l'acier au carbone, l'acier inoxydable, les alliages d'aluminium, le cuivre et même les alliages exotiques, avec des diamètres allant généralement de 1/4 de pouce à 20 pouces ou plus.

Les cintreuses de tuyaux peuvent être classées en deux catégories principales :

Les cintreuses modernes intègrent souvent des fonctions telles que le cintrage par mandrin (pour éviter l'affaissement du tube), le cintrage par poussée (pour les rayons de courbure étroits) et l'outillage à plusieurs étages pour des changements rapides entre les différentes tailles de tubes.

La polyvalence et l'efficacité des cintreuses de tubes les rendent indispensables dans de nombreuses industries, notamment :

Les principaux avantages des cintreuses de tuyaux avancées sont les suivants :

Les cintreuses de tubes sont des machines sophistiquées conçues pour façonner les tubes en diverses configurations, y compris les poutres en I, les aciers en canal, les cornières et les fils. Ces outils polyvalents peuvent produire une large gamme de formes telles que des bobines, des tuyaux en forme de U, des demi-tubes et des bobines hélicoïdales. Les principales catégories de cintreuses de tubes comprennent les cintreuses hydrauliques électriques, les cintreuses hydrauliques horizontales et les cintreuses à rouleaux multifonctionnelles.

Les cintreuses électriques utilisent un moteur électrique comme source d'énergie, la force de cintrage étant transmise par un réducteur de vitesse et un mécanisme de chaîne d'engrenages. En revanche, les cintreuses hydrauliques utilisent la pression hydraulique pour exécuter une série de mouvements précis : entraînement du mécanisme de serrage, rétraction de la matrice de cintrage, cintrage du tube et contrôle des mouvements auxiliaires du mandrin vers l'avant et vers l'arrière.

Les cintreuses hydrauliques de tubes sont largement utilisées pour les opérations d'enroulement planaire et offrent plusieurs avantages, notamment la multifonctionnalité, la conception ergonomique, la facilité d'utilisation, la portabilité et la rapidité d'installation. Ces machines trouvent des applications dans divers secteurs, notamment les infrastructures électriques, la construction d'autoroutes et de voies ferrées, la fabrication de chaudières, la construction de ponts, la construction navale, la production de meubles et la décoration architecturale.

Les cintreuses CNC (Computer Numerical Control) représentent une avancée technologique significative par rapport aux systèmes hydrauliques traditionnels. Ces machines utilisent des servomoteurs au lieu de l'énergie hydraulique, ce qui permet un contrôle précis de plusieurs axes de mouvement : alimentation et rétraction du matériau, rotation du plan de cintrage, compensation du cintrage et du retour élastique, mouvements auxiliaires et positionnement de la tête de cintrage. Les principales caractéristiques des cintreuses de tubes à commande numérique sont leur capacité de production en continu, leur précision de traitement supérieure et leur capacité à créer des formations complexes de tubes en trois dimensions.

Les cintreuses de tubes à commande numérique excellent dans les opérations de cintrage à froid, capables de produire des cintrages à un ou deux rayons en une seule opération. Leur polyvalence les rend indispensables dans des industries telles que la construction automobile et la production de systèmes CVC, où elles sont utilisées pour fabriquer un large éventail de raccords de tuyauterie et de formes de fils.

Les méthodes de cintrage des tuyaux peuvent être classées en deux catégories :

Chaque type de cintreuse de tubes offre des capacités uniques et est sélectionné en fonction de facteurs tels que les propriétés du matériau, la complexité du cintrage requis, le volume de production et les normes spécifiques à l'industrie.

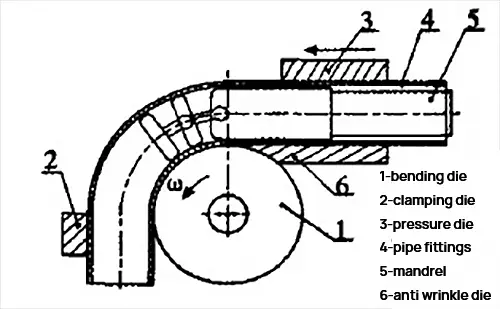

Selon la méthode de cintrage des tubes, on distingue le cintrage par poussée et le cintrage par roulage, pliage de la presseet le cintrage en cercle. Le cintrage en cercle est relativement facile à automatiser, c'est pourquoi les machines de cintrage sont principalement conçues pour cette méthode. Le principe du processus de cintrage est illustré dans un diagramme.

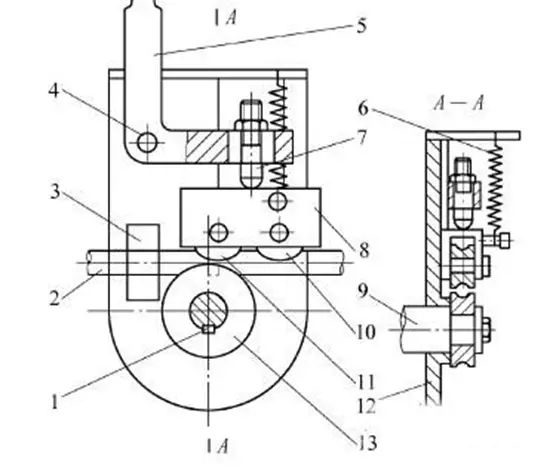

Le processus de pliage est réalisé à l'aide d'un matrice de pliageL'outil de pliage est monté sur la broche, tandis que l'outil de pression est monté sur la broche. La matrice de pliage est montée sur la broche, tandis que la matrice de pression est montée sur la broche. serrage fixe les raccords de tuyauterie afin d'éviter tout mouvement axial. La matrice de pression se compose d'une matrice de guidage et d'une matrice de suivi. Pendant le processus de cintrage, la matrice de guidage applique la pression appropriée sur la matrice anti-rides aux raccords de tuyauterie, et la matrice de suivi se déplace avec les raccords de tuyauterie. Un mandrin est également utilisé pour remplir la cavité intérieure de la pièce et éviter les plis, l'aplatissement, l'amincissement ou d'autres défaillances pendant le cintrage.

La broche tourne et le tube se forme en s'enroulant autour de la matrice de cintrage. Le processus comprend également l'alimentation de la pièce, la préparation de l'espace pour le pliage suivant, etc. L'opération consiste également à alimenter la pièce, à préparer l'espace pour le pliage suivant, etc. rayon de courbure est déterminé par le rayon de la matrice de cintrage, et différents rayons de cintrage peuvent être obtenus en remplaçant simplement la matrice de cintrage par une autre d'un rayon différent.

Structure et principe de fonctionnement de la cintreuse de tubes automatique et de la cintreuse de tubes électro-hydraulique :

Le système hydraulique d'une cintreuse de tubes est composé d'une pompe à huile électrique, de tuyaux d'huile à haute pression, de raccords rapides, d'un cylindre de travail et d'un plongeur. La partie coudée de la machine comprend une plaque supérieure, une plaque inférieure, une tête de filière et un rouleau. La pompe à huile électrique produit de l'huile à haute pression, qui est envoyée au cylindre de travail par des tuyaux d'huile à haute pression. L'huile à haute pression entraîne le plongeur dans le cylindre de travail pour générer une poussée, ce qui entraîne une flexion à travers le composant coudé.

La cintreuse de tubes intègre une technologie CNC avancée avec une interface conviviale à écran tactile, permettant une commande numérique précise et un réglage intuitif des programmes grâce à un système d'exploitation basé sur le dialogue. Sa conception structurelle robuste garantit une grande rigidité et une stabilité dimensionnelle pendant le processus de cintrage.

La capacité de mémoire de la machine permet de stocker 16 programmes de pliage distincts, chacun pouvant accueillir jusqu'à 16 angles de pliage uniques. Cette polyvalence facilite les opérations complexes de pliage multiple sans reprogrammation. La fonction intégrée de positionnement à vitesse lente, associée à un système de contrôle d'angle de haute précision, offre une répétabilité exceptionnelle avec une tolérance de ±0,1°, ce qui garantit une qualité constante sur l'ensemble des séries de production.

Pour améliorer l'efficacité opérationnelle et minimiser les temps d'arrêt, la cintreuse de tubes est équipée d'un système de détection et d'affichage des erreurs en temps réel. Tout écart ou dysfonctionnement est immédiatement communiqué par des messages à l'écran, ce qui permet aux opérateurs d'identifier et de résoudre rapidement les problèmes, et de maintenir ainsi une productivité optimale.

Les capacités matérielles de la machine sont complétées par un logiciel CAO/FAO en option. Ce puissant outil traduit les géométries complexes des tubes en coordonnées lisibles par la machine, ce qui simplifie le passage de la conception à la production. Le logiciel peut être installé sur des ordinateurs de bureau standard, ce qui offre une grande souplesse dans la programmation hors ligne, l'optimisation de la séquence de cintrage et les calculs de compensation du retour élastique.

La cintreuse de tubes fonctionne selon un principe hydraulique, utilisant de l'huile à haute pression provenant d'une pompe électrique pour générer la force nécessaire au cintrage. Cette huile sous pression est acheminée par des conduites à haute pression jusqu'au cylindre de travail, où elle entraîne un plongeur qui produit la poussée nécessaire à la déformation du tuyau.

Les principaux avantages des cintreuses de tubes modernes sont les suivants :

Si les avantages sont nombreux, les limites potentielles peuvent inclure l'investissement initial, l'espace requis pour les modèles plus grands et la nécessité d'une formation spécialisée pour une utilisation optimale. Toutefois, ces facteurs sont souvent compensés par les améliorations significatives de la productivité, de la qualité et de la polyvalence qu'offrent les cintreuses modernes.

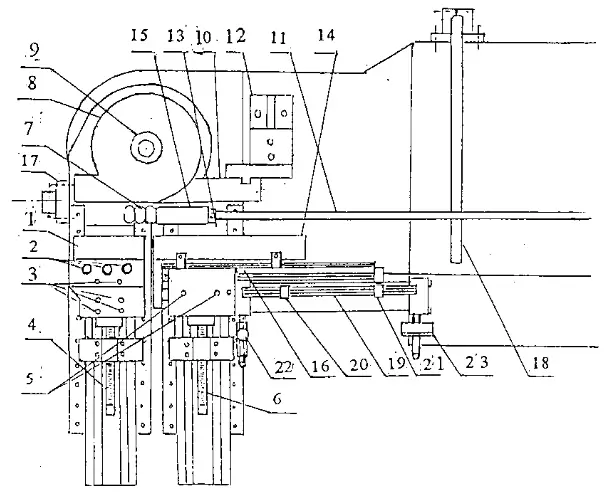

La cintreuse de tubes est un outil essentiel dans diverses industries, mais beaucoup ne connaissent pas ses composants complexes. Examinons les éléments clés qui composent cet équipement polyvalent :

Entièrement automatique Lit :

Le banc sert de base à la machine, avec un cadre robuste construit à partir de profilés d'acier soudés. Les plaques d'appui supérieures et inférieures de la broche sont montées sur un cadre en tôle d'acier à haute résistance, d'une épaisseur typique de 15 mm, ce qui garantit la stabilité et la précision de la machine pendant son fonctionnement.

Composant du système hydraulique :

Le système hydraulique peut être équipé d'accessoires commerciaux de qualité industrielle ou de composants hydrauliques aéronautiques de haute performance, en fonction de la précision et de l'application requises. Ce système fournit la force nécessaire aux opérations de pliage et assure des mouvements fluides et contrôlés.

Composant de la transmission :

Cet assemblage comprend plusieurs éléments critiques :

Ces composants travaillent en synergie pour exécuter des mouvements de flexion précis.

Composant de la moisissure :

Le moule, ou filière, est un outil crucial pour la mise en forme du tube. Il est généralement fabriqué à partir de matériaux de haute qualité, tels que l'acier pour roulements ou l'acier allié, sélectionnés en fonction du diamètre de surface du tuyau et des caractéristiques de cintrage requises. Le moule subit un traitement thermique pour atteindre une dureté de HRC48~52, garantissant la durabilité et le maintien de la stabilité dimensionnelle sous forte contrainte.

Composant de serrage :

Le mécanisme de serrage hydraulique se compose de

L'expansion et la contraction du cylindre hydraulique actionnent le culbuteur, ce qui permet un maintien sûr et précis du tube pendant le processus de cintrage.

Composants électriques :

Ces composants contrôlent et automatisent le processus de pliage, notamment les moteurs, les capteurs, les automates programmables et les systèmes d'interface utilisateur. Ils permettent un contrôle précis des paramètres de pliage, garantissant la cohérence et l'efficacité de la production.

La cintreuse de tubes, une machine spécialisée pour former des sections courbes dans des matériaux tubulaires, partage les mêmes principes de fonctionnement que les équipements de cintrage de tôles, mais elle est optimisée pour les pièces cylindriques.

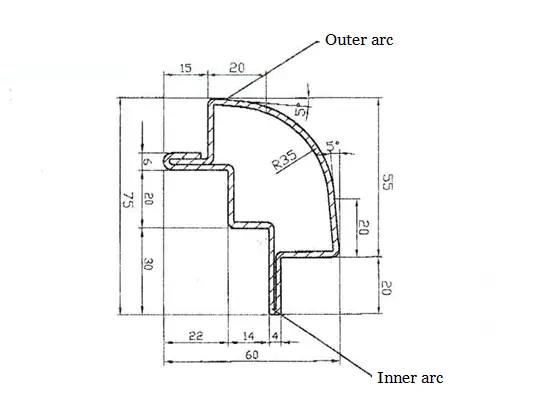

Lorsqu'un tuyau subit une flexion pure sous l'effet d'un couple externe M, une distribution complexe des contraintes se développe sur sa section transversale. La paroi extérieure au-delà de l'axe neutre subit une contrainte de traction σ1, ce qui entraîne un amincissement de la paroi, tandis que la paroi intérieure subit une contrainte de compression σ2, ce qui entraîne un épaississement de la paroi. Ce gradient de contrainte est essentiel pour comprendre le comportement de la conduite pendant la flexion.

L'effet combiné de ces forces opposées (F1 et F2) entraîne une déformation de la section transversale du tuyau qui, de circulaire, devient approximativement elliptique. Cette ovalisation est un élément clé dans le cintrage des tuyaux. Si la déformation dépasse la limite élastique du matériau, elle peut entraîner des défauts structurels : une contrainte de traction peut induire des fissures sur la paroi extérieure, tandis qu'une contrainte de compression peut provoquer des plis ou un flambage sur la paroi intérieure.

L'ampleur de la déformation de la conduite est principalement régie par deux paramètres sans dimension :

Plus ces rapports diminuent, plus le degré de déformation augmente. En règle générale, des valeurs R/D plus faibles se traduisent par des coudes plus serrés, mais aussi par des concentrations de contraintes plus élevées et un risque accru de défauts.

Pour garantir l'intégrité structurelle et la qualité des raccords de tuyauterie cintrés, il est essentiel de contrôler la déformation dans des limites acceptables définies par les normes industrielles (par exemple, ASME B31.3 pour les tuyauteries de process). La capacité de flexion d'un tuyau est influencée par de multiples facteurs :

Les opérations avancées de cintrage de tuyaux utilisent souvent des mandrins, des matrices de raclage ou des matrices à pression pour maintenir l'intégrité de la section transversale et minimiser l'amincissement de la paroi. En outre, les systèmes de commande numérique par ordinateur (CNC) permettent un contrôle précis des paramètres de cintrage, garantissant la répétabilité et optimisant le processus pour divers matériaux et géométries de tuyaux.

Les limites de formage des raccords de tuyauterie doivent être soigneusement prises en compte pour garantir l'intégrité structurelle et la fonctionnalité. Ces limites englobent plusieurs facteurs critiques :

Le balancier assure un contrôle précis du rayon de cintrage du tube, dans le respect des tolérances spécifiées. Il fonctionne en tandem avec le siège de serrage, qui atténue le rebond élastique du tube d'acier pendant le processus de cintrage, améliorant ainsi la précision dimensionnelle.

Le système hydraulique comprend deux niveaux de pression : une haute pression pour les opérations à forte intensité de force et une basse pression pour les fonctions auxiliaires. Ce système bifurqué alimente efficacement le rouleau de guidage, le siège de la pince du culbuteur, le cylindre hydraulique, le dispositif de poussée, le chariot et le rouleau de redressement, optimisant ainsi l'utilisation de l'énergie et la précision du contrôle.

Le dispositif à rouleaux de guidage comprend deux jeux de rouleaux de guidage, un cadre robuste et un système de transmission de serrage de précision. Actionnés hydrauliquement, les mécanismes d'ouverture et de fermeture des galets de guidage se synchronisent avec le balancier pour maintenir l'alignement horizontal du tube d'acier tout au long du processus de cintrage, garantissant ainsi une courbure constante.

Le dispositif d'entraînement sert de source d'énergie principale pour le mécanisme de poussée, utilisant des systèmes électriques ou hydrauliques en fonction de la force requise et des caractéristiques de contrôle.

Le rouleau redresseur utilise un système de réglage à plusieurs axes pour contrer la déformation verticale pendant le cintrage. Associé à un dispositif flottant anti-ellipse, il maintient la section circulaire du tube dans les tolérances spécifiées, empêchant l'ovalisation et garantissant l'intégrité structurelle.

Le dispositif de poussée, un système intégré comprenant un chariot, un lit, un arbre de transmission et une chaîne de traction, fait avancer le tube d'acier à une vitesse contrôlée. Ce mouvement coordonné, de concert avec le culbuteur et le rouleau de guidage, facilite un cintrage précis et continu tout en minimisant les contraintes et les déformations du matériau.

(1) Lisez attentivement le manuel de la pompe électrique avant de l'utiliser.

(2) Commencez par visser solidement le cylindre de travail dans le filetage intérieur du bloc carré. Veillez à ce que l'extrémité arrière du cylindre soit correctement posée sur la roue de support afin d'assurer sa stabilité pendant l'opération.

(3) Sélectionnez la tête de filière appropriée en fonction du diamètre du tuyau. Installez-la dans le piston, en alignant les deux rouleaux avec leurs rainures correspondantes face à la tête de filière. Insérez le mandrin de taille correcte dans le trou désigné et couvrez-le avec le mandrin supérieur. Placer avec précaution le tuyau dans la rainure. Raccordez le tuyau à haute pression en rétractant l'extrémité active du raccord rapide et en l'attachant au connecteur du cylindre de travail. Avant d'entamer le processus de cintrage, vérifiez que les vis de dégagement de l'huile de la pompe à huile électrique sont bien serrées.

Une fois l'opération de pliage terminée, desserrez progressivement la vis de dégagement de l'huile pour permettre au plongeur de se réinitialiser automatiquement.

Remarques importantes :

(1) Pour un fonctionnement sûr et efficace, il convient de respecter scrupuleusement le manuel de la pompe électrique.

(2) N'essayez jamais de débrancher le connecteur rapide lorsque le système est en charge, car cela pourrait entraîner une libération soudaine de la pression et des blessures potentielles.

(3) La machine utilise de l'huile hydraulique comme fluide de travail. Un nettoyage et un entretien réguliers et approfondis de l'huile et des composants de la cintreuse sont essentiels. Cela permet d'éviter les blocages, les fuites et la contamination, qui pourraient avoir un impact significatif sur les performances et la longévité de la machine.

Electrohydraulique (cintreuse électrique) Applications :

Cette cintreuse automatique polyvalente est idéale pour l'installation et l'entretien de tuyaux dans divers environnements industriels et commerciaux, notamment :

Fonctionnalité supplémentaire :

Le composant de cintrage des tuyaux (cylindre hydraulique) peut être détaché et reconverti en machine autonome de levage hydraulique de tuyaux, offrant ainsi une plus grande polyvalence pour les applications spécialisées.

(1) MATRICE DE PLIAGE

Installation :

(2) DIE CLAMP

Installation :

Ajustement:

A. Fixez et relâchez le siège de serrage, puis mettez le panneau de commande en mode manuel. Appuyez sur le bouton de serrage jusqu'à la fin de la trajectoire de serrage. (À ce stade, il doit y avoir un espace entre la matrice de serrage de la roue, qui peut être réglé à l'aide de la vis de réglage du siège de serrage).

B. Régler la vis de réglage du siège de serrage de manière à ce que la matrice de serrage et la matrice de pliage soient complètement étanches.

C. Appuyer sur le bouton arrière pour rétracter la matrice de serrage, puis régler la vis de serrage en la faisant tourner d'environ 1/2 à 1/4 de cercle dans le sens des aiguilles d'une montre.

D. Enfin, bloquer l'écrou fixe sur le siège de serrage.

(3) Pression DIE

Installation :

A, retirez la vis de fixation de la matrice de pression et mettez la matrice de pression en place.

B, bloquer les vis du moule de guidage.

Ajustement :

A. Fixez et relâchez le siège de serrage, puis mettez le panneau de commande en mode manuel. Appuyez sur le bouton de serrage jusqu'à la fin de la trajectoire de serrage. (À ce stade, il doit y avoir un espace entre la matrice de serrage de la roue, qui peut être réglé à l'aide de la vis de réglage du siège de serrage).

B. Régler la vis de réglage du siège de serrage de manière à ce que la matrice de serrage et la matrice de pliage soient complètement étanches.

C. Appuyer sur le bouton arrière pour rétracter la matrice de serrage, puis régler la vis de serrage en la faisant tourner d'environ 1/2 à 1/4 de cercle dans le sens des aiguilles d'une montre.

D. Enfin, bloquer l'écrou fixe sur le siège de serrage.

(4) Mandrin

Installation :

A. Introduire le mandrin dans la tige du noyau dans le sens des aiguilles d'une montre.

B. puis fixer les vis du mandrin.

(Veuillez noter que le mandrin doit être dans le sens du pliage)

La machine-outil doit être correctement mise à la terre à l'aide d'un cordon flexible en cuivre d'une section minimale de 4 mm². La tension d'alimentation doit rester dans la plage spécifiée. Évitez de tester le circuit de commande à l'aide d'un mégohmmètre (testeur d'isolation), car cela pourrait endommager les composants électroniques sensibles.

Lors de la connexion ou de la déconnexion de connecteurs électriques, saisissez toujours le corps du connecteur plutôt que de tirer sur les fils ou les câbles afin d'éviter toute défaillance du joint de soudure ou toute rupture de fil.

Protégez les interrupteurs de fin de course, les encodeurs et autres composants de précision contre les chocs avec des objets durs afin de préserver leur précision et leur fonctionnalité.

Protégez l'unité d'affichage des objets pointus afin d'éviter d'endommager l'écran et de garantir une bonne visibilité des informations essentielles.

Installez l'armoire électrique dans un endroit bien ventilé, à l'écart des environnements poussiéreux ou des atmosphères corrosives qui pourraient compromettre les composants électroniques.

S'abstenir de modifier les terminaux d'entrée/sortie du PC afin de préserver l'intégrité du système et de prévenir les dysfonctionnements potentiels ou les risques pour la sécurité.

Lorsque vous modifiez l'alimentation électrique de la machine-outil, reconfirmez les spécifications du moteur pour garantir la compatibilité et des performances optimales.

Maintenir la propreté de la machine, en accordant une attention particulière au bloc de serrage et au bloc coulissant. Inspecter régulièrement et enlever tout débris ou corps étranger qui pourrait nuire à la précision ou causer de l'usure.

Mettre en place un programme de lubrification régulière de la chaîne et de toutes les pièces coulissantes, en utilisant des lubrifiants appropriés pour minimiser les frottements et prolonger la durée de vie des composants.

Débranchez toujours l'alimentation électrique avant d'effectuer toute tâche de nettoyage ou d'entretien afin de garantir la sécurité de l'opérateur.

Préparation : Avant la mise en service, effectuez les contrôles suivants :

Réglage de la pression : Utiliser la soupape de décharge électromagnétique pour régler la pression du système à la pression de travail requise, qui ne dépasse généralement pas 12,5 MPa. Cela permet d'obtenir une force de flexion optimale tout en protégeant les composants du système.

Réglage du moule : Un alignement correct est essentiel pour un cintrage de précision :

Ces alignements précis minimisent l'usure, assurent une qualité de pliage constante et prolongent la durée de vie de l'outil.

Lors de l'utilisation de la cintreuse, veillez à ce que la zone de balayage du bras rotatif soit dégagée de toute personne. Interdisez strictement à quiconque de pénétrer à proximité du bras rotatif et des raccords de tuyauterie pendant le fonctionnement de la machine, afin d'éviter toute blessure potentielle.

Le système hydraulique de la cintreuse utilise de l'huile hydraulique standard YA-N32 (ISO VG 32). Effectuez des vidanges annuelles et un nettoyage simultané du filtre pour maintenir les performances optimales du système et sa longévité.

Seul un personnel autorisé et formé doit effectuer des réglages sur la cintreuse ou les matrices. Pour garantir la sécurité, les réglages doivent être effectués par au moins deux opérateurs, dont l'un est posté à l'armoire de commande pour surveiller les opérations et fournir une assistance immédiate en cas de besoin.

Avant tout réglage ou lorsque vous utilisez la machine sans pièce à usiner, retirez le mandrin afin d'éviter tout risque de dommage ou de désalignement.

Maintenir la pression du système hydraulique en dessous du seuil maximal de 14 MPa (2030 psi) pour éviter d'endommager le système et garantir un fonctionnement sûr.

Lors du réglage manuel de la vitesse du cylindre, faire tourner le bras au-delà de 90 degrés. Synchroniser la vitesse de réglage avec la vitesse linéaire du bord du coude rotatif. Ne jamais dépasser cette vitesse en mode manuel, sous peine de perdre le contrôle et d'endommager l'équipement.

Effectuer des inspections régulières de la tension de la chaîne, afin de garantir une élasticité constante au fil du temps. Un bon entretien de la chaîne est essentiel pour des opérations de cintrage précises et une durée de vie prolongée de la machine.

En mode de cintrage automatique, avant de rétracter le bras de cintrage, vérifiez que la tête de cintrage est correctement positionnée dans le tuyau et que la tige de cintrage n'est pas obstruée. Le non-respect de cette consigne peut entraîner la flexion ou la rupture de la tête de carottage ou de la tige.

Après chaque utilisation, débranchez l'alimentation électrique et procédez à un nettoyage et à une lubrification complets de la machine. Cette pratique permet de maintenir des performances optimales, de prolonger la durée de vie de l'équipement et de s'assurer qu'il est prêt pour les opérations suivantes.

Concevoir les tuyaux d'échappement de manière à minimiser les géométries complexes, en se concentrant sur les coudes normalisés et les processus de fabrication efficaces. Éviter les grands arcs de cercle, les courbes arbitraires et les coudes composites de plus de 180°.

Les grands arcs de cercle augmentent la complexité de la production et sont limités par les capacités des cintreuses de tubes. Ils nécessitent souvent un équipement spécialisé ou des processus en plusieurs étapes, ce qui réduit l'efficacité globale de la fabrication et augmente les coûts.

Les courbes arbitraires et les pliages composites entravent les efforts de mécanisation et d'automatisation. Ces formes irrégulières nécessitent souvent une fabrication manuelle, ce qui empêche la mise en œuvre de techniques de fabrication avancées telles que le pliage à commande numérique ou le soudage robotisé. Cette dépendance à l'égard du travail manuel augmente non seulement le temps de production, mais expose également les opérateurs à des risques ergonomiques liés aux mouvements répétitifs et au levage de charges lourdes.

Les coudes de plus de 180° représentent un défi important dans le processus de cintrage des tubes. La plupart des cintreuses de tubes standard ne peuvent pas former ou relâcher efficacement des angles aussi extrêmes en raison de limitations mécaniques. Ces coudes nécessitent souvent une fabrication segmentée ou un outillage spécialisé, ce qui accroît la complexité de la production, les problèmes de qualité potentiels aux points de jonction et les coûts de fabrication.

Optimiser la conception du tuyau d'échappement en vue de sa fabrication :

La vitesse de cintrage dans les processus de formage des tubes a un impact significatif sur la qualité du produit final. L'optimisation de ce paramètre est cruciale pour obtenir les résultats souhaités et éviter les défauts courants. Les effets de la vitesse de cintrage sur la qualité du formage peuvent être résumés comme suit :

Vitesse excessive :

Vitesse insuffisante :

Pour déterminer la vitesse de pliage optimale, il est recommandé de fixer la vitesse de pliage finale à 20-40% de la capacité maximale de la machine. Cette fourchette offre un équilibre entre la productivité et la qualité, ce qui permet.. :

Les facteurs qui influencent le choix de la vitesse spécifique dans cette gamme sont les suivants :

Il est important de noter que ces lignes directrices peuvent varier légèrement en fonction de la cintreuse, du matériau et de l'application. Pour obtenir des résultats optimaux dans les opérations de cintrage de tubes, il est essentiel de procéder à des essais et d'affiner les paramètres du processus pour chaque configuration unique.

La sélection d'un rayon de cintrage optimal est cruciale dans les opérations de cintrage de tubes, équilibrant les principes "un tube, une matrice" et "plusieurs tubes, une matrice" pour maximiser l'efficacité et la polyvalence.

Lorsqu'un tube ne nécessite que quelques positions ou angles de cintrage, un seul rayon de cintrage est généralement utilisé. Cette approche, connue sous le nom de "un tuyau, une matrice", est rendue nécessaire par les contraintes mécaniques des cintreuses de tuyaux, qui ne peuvent pas modifier leur module de cintrage en cours de processus. Cette méthode garantit la précision pour des configurations de tuyaux spécifiques, mais peut limiter la flexibilité.

À l'inverse, l'approche "plusieurs tubes, une filière" offre une plus grande polyvalence et un meilleur rapport coût-efficacité. Cette stratégie consiste à standardiser le rayon de cintrage pour des tubes de diamètres identiques, quelle que soit leur forme finale. En utilisant les mêmes modules de cintrage pour diverses configurations de tubes, cette méthode réduit considérablement le stock d'outillage nécessaire. Cette standardisation permet non seulement de rationaliser la production, mais aussi de minimiser les temps de réglage et les coûts d'outillage.

Le choix entre ces approches dépend de facteurs tels que le volume de production, la variété des modèles de tubes et les ressources disponibles. Pour la production en grande quantité de pièces standardisées, la méthode "plusieurs tubes, une matrice" s'avère souvent plus efficace. En revanche, pour les applications spécialisées ou à faible volume, l'approche "un tube, une matrice" peut s'avérer plus appropriée.

Il est important, lors de la mise en œuvre de la stratégie "plusieurs tuyaux, une seule filière", d'accorder une attention particulière aux propriétés des matériaux, à l'épaisseur des parois et aux exigences de qualité des coudes afin de s'assurer qu'un seul rayon peut servir de manière adéquate à plusieurs conceptions de tuyaux sans compromettre l'intégrité structurelle ou les performances.

Dans le processus de cintrage des tubes, un mandrin sert de mécanisme de soutien interne essentiel pour maintenir l'intégrité structurelle de la paroi interne du tube au niveau du rayon de cintrage, en empêchant efficacement la déformation et l'ovalisation. Sans l'utilisation d'un mandrin, il devient très difficile d'assurer une qualité constante et une précision dimensionnelle dans les opérations de cintrage de tubes, en particulier pour les tubes à parois minces ou ceux qui nécessitent des rayons de courbure étroits.

Les mandrins sont disponibles dans différentes configurations, chacune étant conçue pour répondre à des exigences de pliage spécifiques :

1. Mandrins cylindriques : Convient pour les coudes simples dans les tubes à parois épaisses

2. Mandrins universels :

3. Mandrins d'orientation :

Ces conceptions permettent de s'adapter à différents diamètres de tuyaux, épaisseurs de parois et complexités de cintrage.

Le positionnement précis du mandrin dans le tube pendant le processus de formage joue un rôle crucial dans l'obtention de résultats de cintrage optimaux. Théoriquement, le point tangent du mandrin devrait s'aligner sur le point tangent de la matrice de cintrage du tube. Cependant, des études empiriques approfondies ont démontré que l'avancement du mandrin de 1 à 2 mm au-delà de ce point théorique permet d'obtenir une qualité et une régularité de cintrage supérieures.

Ce léger positionnement du mandrin vers l'avant présente plusieurs avantages :

Il est important de noter qu'un avancement excessif du mandrin peut entraîner des effets indésirables, tels que la formation d'une protubérance en "tête de poule" sur la paroi extérieure de la section incurvée. Ce phénomène est dû à une compression excessive du matériau au niveau du rayon extérieur, ce qui souligne l'importance d'un positionnement précis du mandrin.

Pour obtenir des résultats optimaux, des facteurs tels que les propriétés du matériau du tube, le rapport diamètre/épaisseur de la paroi, le rayon de courbure et l'angle de courbure doivent être pris en compte lors de la détermination de la position idéale du mandrin. Des logiciels avancés de simulation de cintrage et des essais itératifs permettent d'affiner le processus pour des applications spécifiques.

Verrouiller la matrice de pliage et le capuchon (9) dans le sens des aiguilles d'une montre, le desserrer et le retirer. Après avoir remplacé la matrice de la roue de cintrage requise, verrouiller la matrice de cintrage et le capuchon.

Installation de la matrice de serrage principale

Pour remplacer l'outil de bridage requis, il faut d'abord retirer l'arbre à broches (2) de l'outil de bridage principal, le remplacer par l'outil de bridage souhaité et insérer l'arbre à broches. Ensuite, desserrez le boulon de fixation (3) de la base de la matrice de serrage, actionnez le serrage de la pince principale à l'aide de l'écran du mode manuel, tournez la vis de réglage de la matrice de serrage (4) et déplacez-la vers l'avant jusqu'à ce que la matrice de serrage soit serrée sur la matrice de pliage. Ensuite, appuyez sur la pince principale pour relâcher le serrage et tournez la vis de réglage de la matrice de serrage vers l'avant d'un tiers ou d'un demi-tour. Enfin, bloquer les vis de fixation de la base du poinçon de cintrage.

Installation de la matrice de serrage du guide

Pour installer le poinçon de guidage, suivez la même méthode que ci-dessus, mais ajustez la force de serrage pour qu'elle soit légèrement inférieure à celle du poinçon de serrage principal.

Si le tuyau se plisse pendant le cintrage, déplacez la vis de réglage du manchon de la matrice de pressage vers l'avant d'environ 1/4 de tour, puis essayez à nouveau de cintrage jusqu'à ce qu'il n'y ait plus de plis.

Pendant l'essai de pliage, il est important de s'assurer que la vitesse d'avancement de la poussée auxiliaire est synchronisée avec la vitesse de pliage.

Installation et réglage de la tige du mandrin et du siège du cylindre du mandrin

Pour installer le bourrelet de mandrin (7), visser la tige de mandrin (11) dans la tige de mandrin (15), et connecter le mandrin à l'articulation transversale du cylindre de mandrin.

La méthode générale de réglage consiste à s'assurer que l'extrémité avant de la tige du mandrin dépasse le point central tangent de la matrice de cintrage de 2 à 5 mm (en fonction du diamètre de la matrice de cintrage ; plus le diamètre est grand, plus la distance au-delà du point tangent est longue, et plus le diamètre est petit, plus c'est l'inverse).

Le siège du cylindre à mandrin doit être installé sur le rail de guidage du cylindre à mandrin, et le rail de guidage du cylindre à mandrin doit être équipé d'une échelle.

L'aiguille indique le rayon de la matrice de cintrage. Si la matrice de cintrage est remplacée, le siège du cylindre du mandrin doit être ajusté en conséquence.

Installation d'un dispositif antirides

La plaque infroissable (10) est fixée sur le siège infroissable (12), le siège de l'arc de la plaque infroissable étant proche de la matrice de pliage (8). L'extrémité avant doit être aussi proche que possible du centre de la roue, et l'extrémité arrière de la plaque infroissable doit être parallèle à la matrice de guidage avec une différence de 1 à 2 degrés pour réduire la friction entre la plaque infroissable et la pièce à usiner.

Manipulation :

L'ensemble de la machine-outil peut être soulevé en enfilant un fil d'acier dans le fond de la machine-outil.

Un fil ou un tissu de coton doit être placé au point de contact entre le câble d'acier et la machine-outil afin d'éviter d'endommager la surface du corps de la machine.

Lors de la manipulation, les pièces mobiles doivent être sécurisées pour éviter les mouvements et les collisions.

Installation :

La machine-outil doit être installée directement, et le niveau de l'équipement peut être ajusté en réglant le bloc de dimensionnement de l'amortissement au pied de la machine-outil.

La position du refroidisseur d'huile par rapport à la machine-outil doit être déterminée en fonction de la position de travail réelle.

Préparation de la mise en service :

Application dans la fabrication d'équipements de production d'énergie :

La demande mondiale d'équipements de production d'énergie a considérablement augmenté en raison de la raréfaction des ressources et de l'augmentation des coûts de l'énergie. Dans ce secteur, les cintreuses de tubes à commande numérique jouent un rôle crucial et représentent un investissement substantiel dans le processus de fabrication. Ces machines sont essentielles pour créer des systèmes de tuyauterie complexes dans les centrales électriques, notamment les générateurs de vapeur, les turbines et les échangeurs de chaleur. Leur précision et leur efficacité sont essentielles pour produire des tuyaux à haute pression et des systèmes de refroidissement complexes, garantissant ainsi des performances et une sécurité optimales dans les installations de production d'énergie.

Application dans l'industrie de la fabrication de moules :

Les cintreuses de tubes CNC font partie intégrante des différentes étapes de la fabrication des moules, y compris les moules de formage, les moules à chaud, les moules à froid et les moules en plastique. Leur polyvalence s'étend au-delà de la fabrication traditionnelle de moules, avec des applications significatives dans les secteurs de l'automobile, des chemins de fer, de la machinerie générale et de la fabrication de meubles. Ces secteurs font largement appel à la technologie de cintrage des tuyaux pour créer des composants et des cadres de forme précise et personnalisée. La capacité des cintreuses de tubes à commande numérique à produire des cintrages cohérents et de haute qualité avec un minimum de perte de matériau les a rendues indispensables à la production de moules industriels modernes.

Application dans l'industrie aérospatiale :

Dans l'industrie aérospatiale, les cintreuses de tubes sont essentielles pour façonner les composants structurels des avions. Historiquement, ces pièces étaient principalement fabriquées à partir d'alliages d'aluminium et leur volume était souvent important. Toutefois, l'utilisation croissante d'alliages de titane et de matériaux composites dans l'aérospatiale a conduit à des exigences plus élevées pour les cintreuses de tubes à commande numérique. Les cintreuses modernes pour l'aérospatiale doivent manipuler ces matériaux avancés avec une extrême précision, en maintenant des tolérances serrées tout en minimisant les contraintes sur les matériaux. Elles sont utilisées pour créer des conduites de carburant, des systèmes hydrauliques et des supports structurels, où l'intégrité de chaque pliage est essentielle pour la sécurité et les performances de l'avion. L'évolution de la technologie de cintrage des tubes dans ce domaine continue de repousser les limites des capacités de traitement des matériaux, ce qui permet de produire des composants aéronautiques plus légers, plus résistants et plus efficaces.

La configuration de la cintreuse hydraulique de tubes est un facteur déterminant pour son prix. Sur le marché des machines industrielles, l'adage "on en a pour son argent" se vérifie, chaque niveau de prix reflétant des capacités et des niveaux de qualité spécifiques.

Les utilisateurs de cintreuses hydrauliques de tubes qui exigent une grande précision de cintrage et une grande efficacité donnent la priorité à la qualité, qui est fondamentalement déterminée par les composants internes et la conception de la machine. Les facteurs clés qui influencent la qualité et le prix sont les suivants :

Pour de nombreux clients, l'équilibre entre les considérations de coût et les exigences de qualité représente un défi important. Cela nécessite une compréhension approfondie des besoins d'applications spécifiques, des volumes de production et des calculs de retour sur investissement à long terme.

Actuellement, le marché offre une large gamme de cintreuses de tuyaux, dont le prix varie généralement entre 3 000 et 100 000 RMB (environ $460 à $15 400 USD). Les devis spécifiques dépendent de plusieurs facteurs :

Lors de l'évaluation des options de cintrage des tuyaux, il est essentiel de prendre en compte non seulement le prix d'achat initial, mais aussi des facteurs tels que.. :

Pour obtenir la forme géométrique souhaitée pour le tuyau cintré, sélectionnez le moule en fonction du diamètre extérieur, de l'épaisseur de la paroi et du rayon de courbure du raccord, puis ajustez les pièces correspondantes.

Saisir l'angle requis sur l'écran d'affichage de l'opération en fonction des besoins de l'utilisateur (se référer au manuel de l'appareil électrique).

Le serrage et l'élévation des tuyaux de cette machine-outil adoptent un mécanisme d'augmentation de la force de la bielle.

Pour assurer l'autoblocage de l'état de serrage, il faut d'abord desserrer les tiges filetées du mécanisme de serrage du tuyau et du mécanisme d'amplification. Ensuite, en mode manuel, les deux mécanismes sont en position de serrage, et enfin, serrer les tiges filetées.

La vitesse du bloc coulissant peut être réglée par la vanne d'étranglement unidirectionnelle afin de le synchroniser avec l'arbre principal.

Tout d'abord, réglez la contre-pointe de manière à ce que le centre de la tige du noyau coïncide avec le centre du coude de la matrice, puis réglez la tige filetée sur la tige de piston de la contre-pointe de manière à ce que la tête du noyau s'étende jusqu'à la position appropriée.

Les points suivants doivent être respectés lors de l'utilisation d'une cintreuse de tubes :

Inspection préopératoire :

Vérification du système hydraulique :

Réglage de la pièce :

Alignement des matrices :

Vérification du serrage :

Opération de pliage :

Procédures post-opératoires :

Protocoles d'urgence :

Huit méthodes d'entretien des cintreuses :

Méthode 1 :

Lors de l'utilisation de la cintreuse, il convient de respecter scrupuleusement les règles d'utilisation (points clés).

Un entretien régulier des machines est nécessaire. Le personnel chargé de l'entretien doit être qualifié par le biais d'un enseignement et d'une formation.

Méthode 2 :

La cintreuse doit être maintenue propre et les parties non peintes doivent être enduites de graisse antirouille.

Vérifier si la pression de chaque système de pression d'huile est normale.

Méthode 3 :

Avant chaque démarrage de la cintreuse, de l'huile de lubrification doit être ajoutée régulièrement à des points fixes et en quantité conforme aux exigences du tableau de lubrification.

L'huile doit être propre et exempte de sédiments.

Le tuyau d'huile et la ligne du bras de flexion ne doivent pas toucher le sol.

Méthode 4 :

Vérifiez et réparez régulièrement l'interrupteur, le fusible et la poignée afin de garantir leur bon fonctionnement.

Vérifiez régulièrement que l'huile hydraulique dans le réservoir d'huile atteint au moins 80% de l'indicateur de niveau d'huile.

Méthode 5 :

Les huile lubrifiante dans le palier du moteur doit être remplacée et remplie régulièrement, et le fonctionnement du moteur doit être vérifié régulièrement.

L'indice de température de la jauge de niveau d'huile ne doit pas dépasser 60℃.

Méthode 6 :

Vérifier régulièrement si la courroie trapézoïdale, la poignée, le bouton et la clé sont endommagés. S'ils sont très usés, ils doivent être remplacés rapidement.

Ajoutez régulièrement de la graisse lubrifiante à la position d'engrènement entre l'engrenage de transmission et la crémaillère.

Méthode 7 :

Il est strictement interdit au personnel non désigné de faire fonctionner l'équipement. En général, les personnes doivent quitter la machine et s'arrêter.

La partie coulissante ou rotative doit être régulièrement lubrifiée.

Méthode 8 :

Lubrifiez et nettoyez la cintreuse 10 minutes avant le travail chaque jour.

En cas de fonctionnement en dessous de 5℃, il faut faire attention à l'étang et ne pas le laisser geler.

Ne pas placer d'objets magnétiques à proximité du servomoteur et ne pas les heurter.

Lorsque vous nettoyez l'écran LCD, coupez d'abord l'alimentation électrique et ne le nettoyez pas avec un détergent liquide ou de la vapeur liquéfiée.

Ne placez pas l'appareil dans un endroit où il y a des fuites de pluie ou de l'humidité.

Si une fuite d'huile est constatée au niveau du cylindre à huile, confirmer la nécessité de remplacer la bague d'étanchéité.

Si la pression de la machine est insuffisante, vérifiez si le niveau d'huile dans le réservoir est suffisant et si la température de l'huile n'est pas trop élevée.

Lorsque le détecteur de proximité n'est pas détecté, l'écran d'affichage indique la cause correspondante de l'erreur. Utilisez les informations affichées pour localiser le problème en vue de l'entretien et du dépannage.

En cas d'angle imprécis, veuillez vérifier si le cylindre de la griffe se déplace vers l'avant et est en place, ou si la griffe correspondante est trop grande.

Si le servo ne tourne pas ou si le servo-moteur n'avance pas pendant le fonctionnement, veuillez vérifier s'il y a un code d'erreur dans l'appareil. pilote de servo. Le défaut le plus courant est une basse tension momentanée. Si vous rencontrez les conditions ci-dessus, coupez d'abord l'alimentation principale et redémarrez-la après 30 secondes. Si le problème ne peut être résolu, veuillez en informer la société. Ne démontez pas et ne réparez pas sans autorisation, car vous serez responsable des conséquences.

Si l'angle de courbure n'est pas correct, veuillez vérifier si la vis de fixation de l'accouplement du codeur est desserrée et si la fin de la courbure lente a un angle d'entrée.

Si une action de la pression d'huile ne répond pas, veuillez vérifier si l'électrovanne correspondante est anormale.

Pour une vue d'ensemble des principaux acteurs du secteur, nous vous recommandons de consulter notre guide détaillé sur les "Les 16 meilleurs fabricants de cintreuses pour tubes et tuyaux." Cette ressource fournit des informations approfondies sur chaque fabricant, y compris ses spécialités, ses innovations technologiques et son positionnement sur le marché.

Lors de la sélection d'un fournisseur de cintreuses de tubes, il convient de prendre en compte des facteurs tels que

En évaluant ces critères en fonction de vos exigences de production spécifiques, vous pourrez choisir en toute connaissance de cause le meilleur fournisseur de cintreuses de tubes pour vos besoins. N'oubliez pas que le choix optimal peut varier en fonction de votre secteur d'activité, de votre volume de production et de la complexité de vos opérations de cintrage.

Le choix de la cintreuse de tubes appropriée est crucial pour l'efficacité et la précision des processus de fabrication. Tenez compte des facteurs suivants pour prendre une décision éclairée :

En évaluant minutieusement ces aspects, vous pourrez choisir une cintreuse de tubes qui répondra non seulement à vos besoins de production actuels, mais qui apportera également une valeur ajoutée et une efficacité à long terme à vos processus de fabrication.