Vous êtes-vous déjà émerveillé devant les courbes et les coudes complexes des tuyaux industriels ? Dans cet article de blog, nous allons explorer le monde fascinant de l'équipement et des calculs de cintrage des tuyaux. Notre ingénieur mécanicien expert vous guidera tout au long du processus, en partageant des idées et des exemples pour vous aider à comprendre cet aspect essentiel de la conception et de la fabrication industrielles.

Le cintrage des tubes peut être classé en trois catégories : les cintrages étirés, les cintrages à la presse et les cintrages soudés.

Les coudes étirés peuvent être divisés en deux catégories : les coudes étirés à froid et les coudes étirés à chaud. Ce chapitre présente principalement les caractéristiques structurelles, les capacités et le fonctionnement des équipements de cintrage de tuyaux couramment utilisés, ainsi que le calcul du matériel de cintrage de tuyaux.

Un tuyau coudé est un raccord qui modifie la direction de la canalisation. Les tuyaux coudés sont visibles lorsque les tuyaux traversent, se plient ou s'enroulent autour de poutres.

Les tubes cintrés étirés ont une excellente capacité d'expansion, une résistance élevée à la pression et une faible résistance, ce qui fait qu'ils sont couramment utilisés dans le secteur de la construction.

Les principales formes de tuyaux cintrés comprennent différents angles de coude, des tuyaux en forme de U, des coudes à l'envers (également connus sous le nom de coudes en Z) et des tuyaux courbes, comme le montre la figure 1-1.

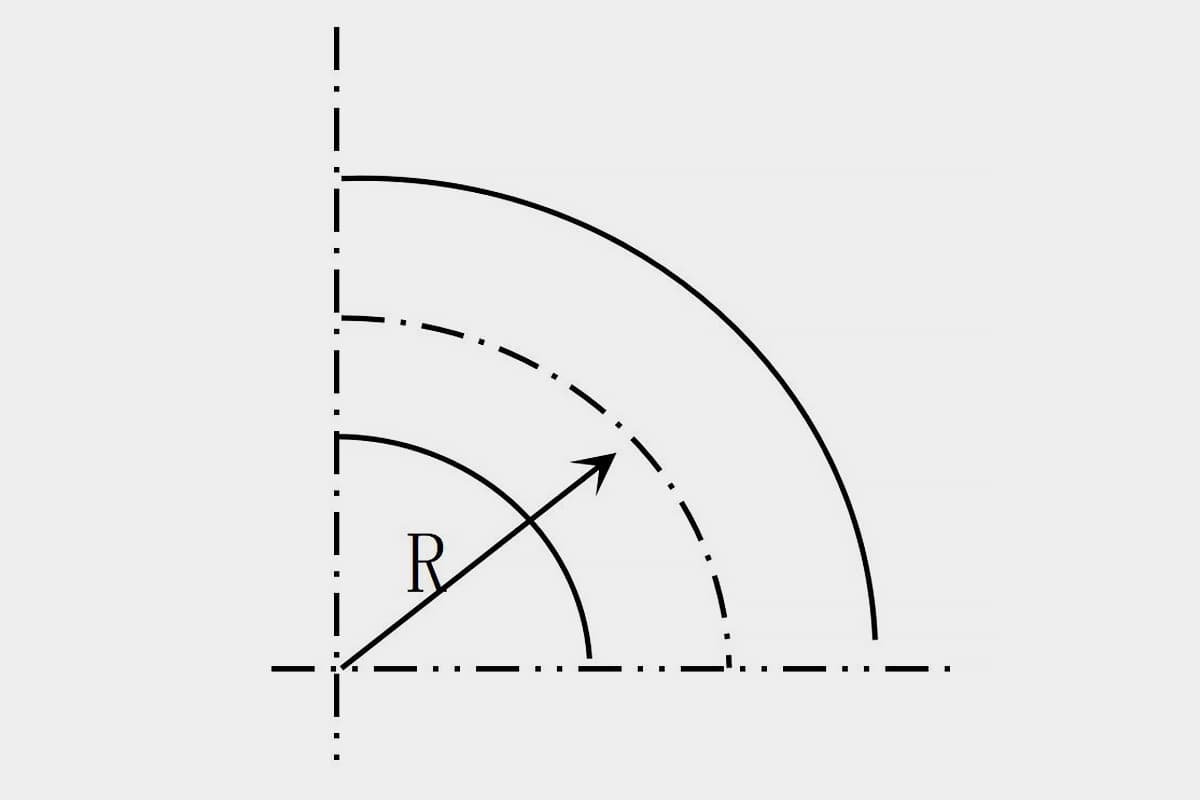

Un coude est un raccord de tuyauterie avec un angle arbitraire. angle de flexionUtilisé au niveau des coudes d'un tuyau. Les rayon de courbure du coude est représentée par R. Lorsque R est plus grand, la partie courbée du tuyau est plus grande, ce qui rend le coude plus doux. Lorsque R est plus petit, la partie courbée du tuyau est plus petite, ce qui donne un coude plus aigu.

Un coude à l'envers est un raccord de tuyau avec deux angles de courbure (généralement 135°). La distance entre les axes des extrémités courbées d'un tuyau coudé dans les deux sens est appelée la hauteur du coude dans les deux sens, représentée par la lettre h. Ce type de coude est généralement utilisé pour raccorder les colonnes montantes de chauffage intérieur au réseau et aux radiateurs, ainsi que pour raccorder des tuyaux dont les jonctions ne sont pas situées sur le même plan.

Un tuyau en U est un raccord semi-circulaire. La distance d entre les axes des deux extrémités du tuyau est égale à deux fois le rayon de courbure R. Les tuyaux en U peuvent remplacer deux coudes à 90° et sont souvent utilisés pour raccorder deux radiateurs à aile ronde disposés verticalement.

Le tube courbe est équipé de trois angles de courbure. L'angle central est généralement de 90° et les angles latéraux de 135°. Les tubes courbes sont utilisés pour contourner d'autres tuyaux, et sont souvent utilisés dans les tuyauteries d'équipements sanitaires avec des alimentations en eau chaude et froide.

La taille du tube cintré est déterminée par le diamètre du tube, l'angle de cintrage et le rayon de cintrage. L'angle de courbure est déterminé en fonction des dessins et de la situation réelle du chantier de construction, puis un gabarit est fabriqué. Le tube cintré est fabriqué selon le gabarit et l'on vérifie si l'angle de cintrage du raccord tubulaire fabriqué répond aux exigences.

Le gabarit peut être fabriqué avec de l'acier rond, le diamètre de l'acier rond est choisi en fonction de la taille du diamètre du tube à fabriquer, 10-14 mm sont suffisants. Le rayon de courbure du tube cintré doit être déterminé en fonction de la taille du diamètre du tube, des exigences de conception et des réglementations pertinentes. Il ne doit pas être trop grand, ni arbitrairement choisi trop petit.

En effet, si le rayon de courbure est trop grand, non seulement il utilise plus de matériau, mais la place occupée par la partie courbée du tuyau est également plus grande, ce qui peut entraîner des difficultés lors de l'assemblage du tuyau ; si le rayon de courbure est choisi trop petit, la paroi du tuyau à l'arrière du coude est trop allongée et amincie, ce qui réduit sa résistance, et la paroi du tuyau à l'intérieur du coude est comprimée, ce qui forme un état de plis.

Par conséquent, il est généralement stipulé que : le rayon de courbure des tubes cintrés à chaud ne doit pas être inférieur à 3,5 fois le diamètre extérieur du tube ; le rayon de courbure des tubes cintrés à froid ne doit pas être inférieur à 4 fois le diamètre extérieur du tube ; le rayon de courbure des coudes soudés ne doit pas être inférieur à 1,5 fois le diamètre extérieur du tube ; le rayon de courbure des coudes poinçonnés ne doit pas être inférieur au diamètre extérieur du tube.

Lors du cintrage du tube, le métal à l'intérieur du coude est comprimé et la paroi du tube s'épaissit ; le métal à l'arrière du coude est étiré et la paroi du tube s'amincit. Plus le rayon de cintrage est petit, plus l'amincissement de la paroi du tube à l'arrière du coude est important, et plus l'impact sur la résistance arrière est grand.

Afin d'éviter que les performances initiales du tube ne changent trop après le cintrage, il est généralement stipulé qu'après le cintrage du tube, le taux d'amincissement de la paroi du tube ne doit pas dépasser 15%. Le taux d'amincissement de la paroi du tube peut être calculé selon la formule suivante :

A=[1-R/(R+DW/2)]×100%

Dans la formule :

Lors du cintrage d'un tuyau, en raison du changement d'épaisseur des parois intérieures et extérieures du segment cintré du tuyau, la forme de la section transversale du segment cintré passe d'un cercle à une ellipse. Le changement de forme de la section transversale du tuyau cintré réduit la surface de la section transversale d'écoulement du tuyau, augmentant ainsi la résistance du fluide et réduisant également la capacité du tuyau à résister à la pression interne.

Par conséquent, les stipulations suivantes sont généralement faites pour l'ellipticité des tuyaux cintrés : Lorsque le diamètre du tuyau est inférieur ou égal à 150 mm, l'ellipticité ne doit pas dépasser 10% ; lorsque le diamètre du tuyau est inférieur ou égal à 200 mm, l'ellipticité ne doit pas dépasser 8%.

L'ellipticité du tuyau peut être calculée selon la formule suivante :

T=(d1-d2)/d1×100%

Où ?

Lors du cintrage à froid ou à chaud de tuyaux d'eau, de tuyaux en acier pour le gaz et de tuyaux en acier soudés longitudinalement, la soudure du tuyau doit être située à 45° de l'axe central du côté, comme le montre la figure 1-2. Cela permet d'éviter que la soudure du tuyau ne se fissure pendant le cintrage.

En règle générale, les plis ne doivent pas se former pendant le cintrage du tuyau. S'il y a des irrégularités individuelles, leur hauteur ne doit pas dépasser les limites suivantes : lorsque le diamètre est inférieur ou égal à 125 mm, elle ne doit pas dépasser 4 mm ; lorsque le diamètre est inférieur ou égal à 200 mm, elle ne doit pas dépasser 5 mm.

Avant d'effectuer les travaux de cintrage, il faut d'abord calculer la longueur de la section cintrée du tuyau et marquer le point de départ du cintrage afin d'obtenir la pièce semi-finie correcte après le cintrage.

Les tubes cintrés à 90° sont les plus utilisés dans l'ingénierie des pipelines, et leur rayon de courbure varie en fonction des différentes méthodes de fabrication. Pour les tuyaux cintrés à froid, on prend généralement R=(4~6)D ; pour les tuyaux cintrés à chaud, on prend R=4D ; pour les coudes estampés ou soudés, on prend généralement R=(1~1,5)D. Une fois le rayon de cintrage déterminé, la longueur de coupe de la pièce à cintrer peut être calculée et la longueur de chauffage pendant le cintrage à chaud peut être déterminée, comme le montre la figure 1-3.

Comme le montre la figure, après le cintrage du tuyau, l'arc extérieur et l'arc intérieur de la section cintrée ne correspondent pas aux longueurs réelles du tuyau droit d'origine, mais seule la longueur de l'axe central du tuyau cintré reste inchangée avant et après le cintrage, et sa longueur dépliée est égale à la longueur de la section du tuyau droit d'origine. Supposons maintenant que les points de départ et d'arrivée de la section courbée soient a et b.

Lorsque l'angle de cintrage est de 90°, la longueur de la section cintrée du tuyau est exactement égale à 1/4 de la circonférence du cercle de rayon r, et la longueur de l'arc est représentée par le rayon de cintrage, soit

Longueur de l'arc ab=2πR/4=1,57R

D'après l'équation (1-3), on sait que la longueur dépliée du tuyau cintré à 90° est 1,57 fois le rayon de courbure.

Lors du cintrage d'un coude en U, d'un coude double inversé ou d'un extenseur carré, si le distance centrale des deux coudes adjacents à 90° est dessinée et formée selon les exigences de la conception ou les mesures réelles, la distance centrale des deux coudes sera plus grande que la distance d'origine.

Cette erreur est due à l'extension produite lorsque le tube métallique est chauffé et plié. Lors de la coupe, l'erreur d'extension doit être soustraite de la distance centrale des deux coudes, puis la ligne centrale et la longueur de chauffage du second coude doivent être tracées.

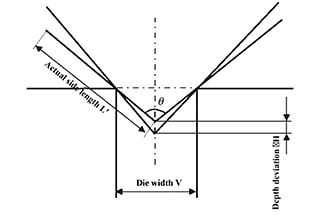

De cette façon, une fois les deux coudes pliés, la distance entre les lignes centrales sera exactement la dimension requise. L'erreur d'extension est illustrée à la figure 1-4 et peut être calculée à l'aide de la formule suivante :

Où ?

Si l'on prend l'exemple d'un expandeur carré, la méthode de cintrage de tuyaux Le calcul du traçage et du découpage est expliqué. Dans la figure 1-5a, l'unité de mesure de l'expandeur carré est le mm, le diamètre du tube est DN150 et le rayon de courbure R=4DN=600mm. Si le traçage est effectué sur la ligne droite de la figure 1-5b, à partir du point d'extrémité gauche o, on peut voir sur la figure que Oa=1500-R=1500-600=900mm. ab est la partie courbée, et sa longueur d'arc est ab=1,57R=1,57 x 600=942mm.

De a à d, il se compose de deux coudes opposés à 90° et d'une section de tuyau rectiligne bc. La longueur de la section droite bc doit être soustraite de l'erreur d'extension △L, soit bc=2100-2R-△L.

L'équation (1-4) montre que △L=600x(1-0.00875×90)=127.5mm. So bc=2100-2×600-127.5=772.5mm.

De même, la longueur de découpe de chaque section de tuyau peut être calculée. Comme le montre la figure 1-5b, le travail de traçage peut être effectué en douceur. Dans la pratique, lors de la fabrication de raccords de tuyauterie composés de plusieurs coudes, le travail de traçage est effectué en plusieurs fois.

Tout d'abord, calculez la longueur de découpe de chaque section sur le croquis et sélectionnez un tuyau droit de la longueur appropriée. Commencez ensuite à réaliser chaque coude à partir d'une extrémité. Une fois le coude précédent effectué, tracez le suivant pour tenir compte de l'erreur de taille dans le travail de cintrage du tuyau.

Les courbes arbitraires sont des courbes dont les angles et les rayons de courbure sont arbitraires. La longueur dépliée de la partie courbée de cette type de courbure peut être calculée à l'aide de la formule suivante :

L=παR/180=0,01745αR

Dans la formule, L est la longueur dépliée de la pièce pliée (mm) ; α- est l'angle de flexion (°) ; π- est Pi ; R est le rayon de flexion (mm).

En outre, le calcul de la longueur dépliée de toute section de tube cintré peut également être effectué conformément à la figure 1-6 et au tableau 1-1.

L'utilisation du tableau 1-1 est expliquée dans l'exemple suivant.

Tableau 1-1 Calcul du cintrage arbitraire d'un tuyau

| Angle de pliage | La moitié Longueur de cintrage C | Longueur de cintrage L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | 0.0787 | 0.1571 |

| 10 | 0.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | 0.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | 0.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | 0.2773 | 0.5411 |

| 32 | 0.2867 | 0.5585 |

| 33 | 0.2962 | 0.5760 |

| 34 | 0.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | 0.6283 |

| 37 | 0.3345 | 0.6458 |

| 38 | 0.3443 | 0.6632 |

| 39 | 0.3541 | 0.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | 0.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | 0.7854 |

| 46 | 0.4245 | 0.8029 |

| 47 | 0.4348 | 0.8203 |

| 48 | 0.4452 | 0.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | 0.8727 |

| 51 | 0.4769 | 0.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | 0.9250 |

| 54 | 0.5095 | 0.9425 |

| 55 | 0.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | 0.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | 0.5657 | 1.0297 |

| 60 | 0.5774 | 1.0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | 0.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | 0.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | 0.7265 | 1.2566 |

| 73 | 0.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Note : Lorsque l'on utilise les valeurs C et L du tableau, elles doivent être multipliées par le rayon de courbure R.

Exemple : L'angle de courbure du coude de la figure 1-7 est de 25°, le rayon de courbure R est de 500 mm et la distance entre la section de tuyau installée et le point d'angle M est de 911 mm. Comment doit-on marquer un tuyau droit pour fabriquer le coude ?

Solution : Longueur de la section droite du tuyau à l'extrémité du tuyau à cintrer

b = 911 - CR

D'après le tableau 1-1, lorsque l'angle de flexion est de 25°, C = 0,2216, L = 0,4363. Par conséquent, CR est calculé comme suit :

0,2216R = 0,2216 x 500 = 111mm

Ainsi, b = 911 - 111 = 800mm

La longueur réelle dépliée de la pièce pliée

L = 0,4363R = 0,4363 x 500 = 218mm

Les marquages peuvent être effectués en fonction de la longueur calculée de la section droite du tuyau b et de la longueur dépliée L de la partie pliée, comme le montre la figure 1-7b.

Comme le montre l'exemple ci-dessus, tant que l'angle et le rayon de courbure sont déterminés, le tableau 1-1 peut être utilisé pour calculer facilement la courbure des tuyaux à n'importe quel angle et pour n'importe quel rayon de courbure.

Lors du cintrage à chaud, la longueur de la section de tube chauffée doit généralement être légèrement supérieure à la longueur de cintrage afin d'assurer un chauffage uniforme de la pièce cintrée.

La longueur ajoutée est généralement définie comme suit : pour les tuyaux ayant un grand angle de courbure, une longueur supplémentaire de deux fois le diamètre extérieur du tuyau peut être ajoutée ; pour ceux ayant un petit angle de courbure, une longueur supplémentaire de 20% de la longueur de courbure peut être ajoutée.

1. Coude de retour à angle arbitraire

Le coude de retour à angle arbitraire peut être divisé en rayon de courbure égal et en rayon de courbure inégal. La figure 1-8 représente un coude de retour à angle arbitraire avec un rayon de courbure égal. Ce type de coude a cinq données variables : le rayon de courbure R, l'angle de courbure, la distance de courbure H, la longueur du tuyau de courbure A et la longueur du tuyau droit L.

Dans la pratique, trois données (H, R, et) peuvent généralement être déterminées en fonction de la conception ou de la situation réelle sur le site, et seules deux données (L, A) doivent être déterminées par calcul.

Le calcul des valeurs L et A est divisé en deux scénarios :

1) Lorsque H≠2R

La longueur totale du coude en va-et-vient est L+παR/90.

2) Lorsque H = 2R

La longueur totale après pliage et dépliage reste : L+παR/90.

Les figures 1 à 9 correspondent à une flexion d'avant en arrière avec un rayon de courbure inégal. Le calcul du blanking peut être effectué selon la formule suivante.

Longueur de la section droite du tuyau entre les coudes.

Longueur totale de l'expansion du cintrage du tuyau

2. Calcul pour les tubes cintrés en forme d'arc

Les tuyaux de cintrage en forme d'arc, également connus sous le nom de cintrages semi-circulaires ou de cintrages en accolade, sont généralement proposés à des angles de 45° et 60°, comme le montre la figure 1-10. La formule permettant de calculer la longueur totale de matériau pour un cintrage en arc de 45° est la suivante :

L=π/2(R+r)+2L

Dans la formule :

a) L'angle est de 45°.

b) L'angle est de 60°.

La formule pour calculer la longueur totale du matériau pour un tuyau en forme d'arc de 60° est la suivante :

L=4πR/3

Dans la formule :

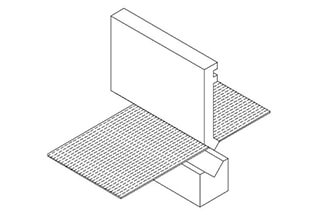

3. Pli de pliage

La méthode de préparation du pliage est différente du pliage à froid et du pliage à chaud. Elle se caractérise par le fait que la longueur totale de la paroi arrière du cintrage ne change pas avant et après le cintrage, tandis que la paroi intérieure du cintrage produit des plis réguliers en raison de l'échauffement et du cintrage locaux.

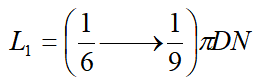

Par conséquent, sa méthode de marquage est complètement différente. Les dimensions de marquage des différentes parties du pli avec un angle de pliage de 90 degrés peuvent être calculées selon la formule suivante :

(1) Longueur dépliée de l'arc extérieur L (mm)

(2) Largeur de la zone non chauffée à l'arrière du coude, L1 (mm)

(3) Espacement des rides a

Dans la formule,

Les dimensions des différentes parties du coude plissé à 90° sont indiquées dans le tableau 1-2 pour des tuyaux d'un diamètre nominal de 100-600 mm et un rayon de courbure R=3DN. Les dimensions des différentes parties du coude plissé à 90° pour d'autres rayons de courbure courants peuvent être trouvées dans la littérature pertinente.

Ensuite, nous utiliserons le tube d'acier avec un diamètre nominal DNl25mm et un rayon de courbure R=3DN comme exemple pour expliquer comment utiliser les tailles listées dans le tableau 1-2 pour le calcul du coude plissé.

Selon les conditions connues, consultez d'abord le tableau 1-2 et trouvez R=375mm, a=117mm, L=700mm, n=7, b=89mm, m=28mm, L1=65mm.

Tracez ensuite deux lignes parallèles AA/ et BB/ le long de l'axe du tuyau, de sorte que AA/=BB/=700mm, que les points d'extrémité A et B des deux lignes se trouvent sur la même circonférence perpendiculaire à l'axe du tuyau et que la distance entre les deux lignes parallèles (c'est-à-dire la longueur de l'arc AB) L1=65mm.

Divisez les deux lignes AA/ et BB/ en 6 parties égales (n-1=6), chaque partie est a=117mm, obtenez les points Al, A2... et B1, B2... comme le montre la figure 1-11.

Tableau 1-2R : Dimensions pour le marquage d'un coude plissé à 90° avec R : 3DN (m)

| Diamètre nominal DN | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 600 |

| Diamètre extérieur du tube Dw | 108 | 133 | 159 | 219 | 273 | 325 | 377 | 426 | 480 | 530 | 630 |

| Rayon de courbure R | 300 | 375 | 450 | 600 | 750 | 900 | 1050 | 1200 | 1350 | 1500 | 1800 |

| Espacement des ondulations a | 92 | 117 | 139 | 184 | 199 | 209 | 216 | 247 | 250 | 252 | 277 |

| Longueur de l'arc extérieur (arrondie à un nombre entier) L | 550 | 700 | 830 | 1100 | 1395 | 1670 | 1945 | 2220 | 2500 | 2770 | 3320 |

| Nombre d'ondulations n | 7 | 7 | 7 | 7 | 0 | O | 10 | 10 | 11 | 12 | 13 |

| Largeur maximale de la partie chauffée b | 64 | 89 | 106 | 142 | 150 | 153 | 160 | 184 | 187 | 189 | 207 |

| Largeur minimale de la partie non chauffée m | 28 | 28 | 32 | 42 | 49 | 56 | 56 | 63 | 63 | 63 | 70 |

| Largeur de la zone non chauffée L1 | 50 | 65 | 80 | 105 | 130 | 160 | 190 | 210 | 240 | 260 | 320 |

Tracer une ligne droite OO'/ au centre du côté opposé du tuyau, couper b/2=44,5mm de part et d'autre de chaque point d'intersection de la ligne droite O-O'/ avec AB, A1B1, A2B2, etc., pour obtenir les points T1, T2, comme le montre la figure 1-11. Reliez les points A et B respectivement à T3 et T4..., l'aire de ces lignes de connexion est la partie pliante du coude.

Le cintrage des tuyaux se divise en deux catégories : le cintrage à froid et le cintrage à chaud. Le cintrage à froid est le cintrage du tuyau à température ambiante, qui ne nécessite pas de remplissage de sable ou de chauffage de la section du tuyau à cintrer, ce qui le rend facile à utiliser et permet d'économiser de la main-d'œuvre et des ressources matérielles. Il est particulièrement adapté au cintrage des coudes de tuyaux en acier galvanisé, en acier inoxydable et en métaux non ferreux tels que le cuivre et le plomb.

Le cintrage à froid des tuyaux doit s'appuyer sur des machines-outils. Les équipements de cintrage à froid couramment utilisés sont : les cintreuses manuelles, les cintreuses électriques et les cintreuses hydrauliques. Une cintreuse à froid permet généralement de cintrer des coudes dont le diamètre nominal ne dépasse pas 250 mm. Les cintreuses à moyenne fréquence sont souvent utilisées pour cintrer des tuyaux de grand diamètre à paroi épaisse.

Lors de l'utilisation d'un équipement de cintrage à froid pour le cintrage de tuyaux, le rayon de cintrage du coude ne doit pas être inférieur à 4 fois le diamètre nominal du tuyau. Lors de l'utilisation d'une cintreuse à moyenne fréquence, le rayon de courbure du coude ne doit pas être inférieur à 1,5 fois le diamètre nominal du tuyau.

Les tuyaux métalliques ont une certaine élasticité. Lors du processus de cintrage à froid, lorsque la force externe appliquée au tuyau est supprimée, le coude revient à un certain angle. La taille de l'angle de retour élastique est liée au matériau du tube, à l'épaisseur de la paroi du tube et à la taille du rayon de courbure.

Pour les tubes généraux en acier au carbone cintrés à froid avec un rayon de courbure de 4 fois le diamètre nominal du tube, le dos d'âne est d'environ 3° à 5°. Par conséquent, lors du contrôle de l'angle de flexion, cet angle de retour élastique doit être pris en compte.

Les cintreuses manuelles sont divisées en deux catégories : les cintreuses portables et les cintreuses fixes. Elles peuvent cintrer des tuyaux d'un diamètre nominal ne dépassant pas 25 mm et doivent généralement être équipées de plusieurs jeux de roues correspondant au diamètre extérieur commun des tuyaux.

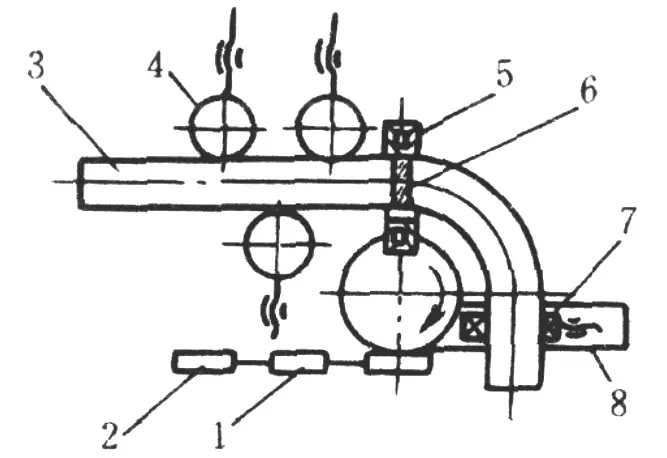

La structure de la cintreuse manuelle portable est illustrée à la figure 1-12. Cette cintreuse est composée d'éléments tels qu'une poignée munie d'un tuyau matrice de pliage et un déflecteur mobile.

Pendant le fonctionnement, le tuyau à cintrer est placé dans la rainure de la matrice de cintrage, une extrémité est fixée sur le déflecteur mobile, et la poignée est poussée pour cintrer le tuyau à l'angle requis.

Cette cintreuse se caractérise par sa légèreté et sa flexibilité. Elle peut être utilisée pour des opérations de cintrage dans toutes les situations, ce qui la rend particulièrement adaptée aux tuyauteries électriques et d'instrumentation.

La structure de la cintreuse manuelle fixe est illustrée à la figure 1-13.

Il s'agit d'une cintreuse manuelle couramment utilisée, fabriquée en interne pour la construction. Cette cintreuse est composée d'une roue de moulage fixe 3, d'une roue de moulage mobile 2 et d'un cadre de poussée. Les bords des roues de moulage comportent des rainures semi-circulaires en retrait vers l'intérieur, dont le diamètre correspond au diamètre extérieur du tuyau cintré.

Lors du cintrage du tuyau, sélectionnez la roue de moule appropriée en fonction du diamètre extérieur et du rayon de cintrage du tuyau à cintrer, fixez la roue de moule sur la plate-forme d'exploitation à l'aide d'une goupille, insérez la roue de moule mobile sur le cadre de poussée et placez le tuyau à cintrer dans la rainure entre la roue de moule fixe et la roue de moule mobile. L'une des extrémités est fixée dans le porte-tube. Poussez ensuite la poignée, tournez autour de la roue de moule fixe, jusqu'à ce que l'angle requis soit courbé.

Actuellement, les cintreuses électriques courantes comprennent des modèles tels que WA27-60, WB27-108 et WY27-159. Le modèle WA27-60 peut cintrer des tuyaux d'un diamètre extérieur de 25 à 60 mm ; le modèle WB27-108 peut cintrer des tuyaux d'un diamètre extérieur de 38 à 108 mm ; le modèle WY27-159 peut cintrer des tuyaux d'un diamètre extérieur de 51 à 159 mm.

La cintreuse de tubes électrique est entraînée par un moteur via un dispositif de transmission, qui entraîne l'arbre principal et la matrice de cintrage fixée sur l'arbre principal à tourner pour cintrer le tube.

Lors du cintrage du tube, il faut d'abord placer le tube à cintrer le long de la matrice de guidage entre la matrice de cintrage et la matrice de serrage, ajuster la matrice de guidage pour que le tube se trouve à la position tangente commune de la matrice de cintrage et de la matrice de serrage, et aligner le point de cintrage avec le point de coupe.

Utilisez ensuite la pince en U pour serrer l'extrémité du tube sur la matrice de cintrage, puis démarrez le moteur pour commencer à cintrer le tube, de sorte que la matrice de cintrage et la matrice de serrage tournent avec le tube autour de la matrice de cintrage. Après avoir atteint l'angle de cintrage requis, arrêtez la machine, retirez le collier de serrage en forme de U, relâchez la matrice de serrage et retirez le tube cintré.

Lors de l'utilisation de la cintreuse électrique de tubes, la matrice de cintrage, la matrice de guidage et la matrice de serrage utilisées doivent correspondre au diamètre extérieur du tube cintré afin d'éviter que la qualité du tube cintré ne réponde pas aux exigences après le cintrage.

Lorsque le diamètre extérieur du tube cintré est supérieur à 60 mm, un mandrin de cintrage doit être placé à l'intérieur du tube. Le diamètre extérieur du mandrin est inférieur de 1 à 1,5 mm au diamètre intérieur du tube et est placé légèrement devant le point de cintrage du tube ; l'intersection de la partie conique du mandrin et de la partie cylindrique doit être placée sur la surface de cintrage du tube. Comme le montre la figure 1-15.

Si le mandrin dépasse trop vers l'avant, il se fissurera lors du cintrage ; si le mandrin dépasse trop vers l'arrière, le tube cintré aura un diamètre trop important. rondeur. La position correcte du mandrin peut être obtenue par la méthode d'essai. Lors de l'utilisation d'un mandrin pour cintrer un tube, tous les débris doivent être éliminés de la cavité du tube avant le cintrage et, si les conditions le permettent, une petite quantité d'huile pour machine peut être appliquée sur la paroi interne du tube afin de réduire la friction entre le mandrin et la paroi du tube.

La cintreuse hydraulique se compose principalement d'une matrice supérieure et d'un support de tube. La fonction de la matrice supérieure est identique à celle de la matrice de cintrage de la cintreuse électrique. La fonction et la forme du support de tube sont identiques à celles du moule de serrage de la cintreuse électrique. La figure 1-16 montre l'apparence de la cintreuse hydraulique.

Lors de l'utilisation de cette cintreuse pour des applications hydrauliques recuitPour cela, il faut d'abord déplacer la matrice supérieure derrière le support de tuyau, puis placer le tuyau dans la rainure de l'arc entre la matrice supérieure et le support de tuyau, et aligner le centre de la courbure du tuyau avec le point médian de la matrice supérieure. Démarrez ensuite la machine et cintrez le tuyau à l'angle requis. Après le cintrage, inversez la machine pour ramener la matrice supérieure à sa position initiale, retirez le coude recuit et vérifiez l'angle. Si l'angle est insuffisant, vous pouvez poursuivre le cintrage.

Ce type de cintreuse est doté de matrices simples, légères et puissantes, capables de cintrer des tuyaux de grand diamètre. Cependant, lors du cintrage de tuyaux de grand diamètre, la section transversale du tuyau cintré est souvent fortement déformée. C'est pourquoi elle est généralement utilisée pour le cintrage de tuyaux dont le diamètre extérieur ne dépasse pas 44,5 mm.

Lorsque ce type de cintreuse est utilisé pour recuire des tuyaux, l'angle de cintrage ne doit pas dépasser 90° à chaque fois. Pendant l'opération, il est également nécessaire d'ajuster la distance entre les deux supports de tuyaux pour permettre à la matrice supérieure de passer. Si elle est trop petite, la matrice supérieure poussera sur le support de tuyau, ce qui endommagera la cintreuse ; si elle est trop grande, la section de tuyau entre les supports de tuyau se pliera et se déformera pendant le cintrage, ce qui affectera la qualité du cintrage du tuyau.

La cintreuse de tubes à moyenne fréquence utilise l'énergie électrique à moyenne fréquence pour induire un chauffage annulaire local du tube, tout en entraînant mécaniquement le tube en rotation, en pulvérisant de l'eau pour le refroidir, ce qui permet de coordonner le travail de cintrage du tube en continu.

Cette cintreuse permet de cintrer un coude de 325 x 10 mm, le rayon de courbure étant de 1,5 fois le diamètre nominal du tuyau, ce qui est presque 10 fois plus efficace que le chauffage et le recuit du tuyau avec du charbon de coke.

Par rapport aux équipements courants de cintrage à froid, cette cintreuse de tubes présente les avantages suivants : moindre occupation du terrain, faible coût, pas de nécessité de moules coûteux et réglage aisé du rayon de cintrage. Sa structure est illustrée à la figure 1-17.

Lors du cintrage du tuyau, il faut d'abord enlever la rouille et la saleté flottantes sur la surface du tuyau à cintrer, installer le mandrin correspondant aux spécifications du tuyau à cintrer sur le bras rotatif, et ajuster l'axe du mandrin à la position du rayon de cintrage requis, puis le fixer ;

Ajustez ensuite la position du rouleau de support de manière à ce que la distance entre l'axe du tuyau cintré et le centre de l'arbre du bras rotatif soit égale au rayon de cintrage.

Régler la hauteur du rouleau de support et du support pour que l'axe du tuyau courbé et le centre du mandrin soient dans le même plan et parallèles au plan du bras rotatif ; insérer le tuyau en acier dans l'anneau chauffant et le serrer dans le mandrin ;

Ajustez l'anneau chauffant pour que son côté intérieur corresponde à l'écart entre la surface extérieure du tube d'acier. Démarrer l'unité à moyenne fréquence pour le chauffage. Lorsque le tuyau est chauffé à 950-1000°C (orange-jaune), démarrez immédiatement le moteur de cintrage ; en même temps, ouvrez la vanne d'eau de refroidissement pour pulvériser de l'eau afin de refroidir les parties locales.

Pendant le cintrage du tuyau, si la température du tuyau est trop élevée, la vitesse du bras rotatif peut être augmentée de manière appropriée ; dans le cas contraire, la vitesse du bras rotatif est ralentie pour maintenir la zone de chauffage du tuyau en acier à la même température.

Lorsque le tuyau est plié à l'angle requis, arrêter le chauffage et arrêter le moteur en même temps (mais ne pas arrêter au milieu du pliage du tuyau), et continuer à verser de l'eau pour le refroidissement, jusqu'à ce que le tuyau plié soit refroidi à la température ambiante, retirer le tuyau plié et vérifier si l'angle de pliage et la qualité sont conformes aux exigences.