Avez-vous déjà réfléchi aux forces en jeu lors du cintrage d'un tuyau ? Dans cet article, nous allons explorer le monde fascinant de la mécanique du cintrage des tuyaux. Notre ingénieur mécanicien expert décompose les concepts et les calculs clés impliqués, fournissant des informations précieuses pour les professionnels et les passionnés. Préparez-vous à découvrir la science qui permet de réaliser des cintrages doux et précis sur des tuyaux !

Le processus de cintrage des tuyaux a considérablement évolué avec l'essor de diverses industries telles que l'automobile, les motos, les bicyclettes et la pétrochimie. Ce procédé est essentiel pour créer des courbes précises et durables dans les tuyaux utilisés dans ces secteurs.

Les figures 6-19, 6-20, 6-21 et 6-22 représentent respectivement les schémas des moules pour les dispositifs d'enroulement, de poussée, de pressage et de laminage. Ces schémas illustrent la configuration et les composants spécifiques utilisés dans chaque méthode de cintrage, fournissant une référence visuelle pour la compréhension du processus.

En classant les méthodes de cintrage des tubes en fonction de la technique de cintrage, de la température et de l'utilisation de charges ou de mandrins, nous pouvons mieux comprendre les applications appropriées et les avantages de chaque méthode. Ces connaissances sont essentielles pour sélectionner le processus de cintrage adapté aux besoins industriels spécifiques, afin de garantir l'efficacité et la précision de la fabrication.

1- Bloc de pression

2- Tige de noyau

3- Bloc de serrage

4- Moule de cintrage

5- Bloc de prévention des rides

6- Tuyau Blanc

Colonne à 1 pression

Manchon à 2 guides

3-Tube Blank

Moule de cintrage 4

1-Die

2-Tube Blank

3. Coup de poing balancé

1 axe

2,4,6 rouleaux

Axe 3-Actif

5-Tube d'acier

Lorsque le matériau du tuyau est plié, le matériau du côté extérieur de la zone de déformation est étiré et allongé par la tension tangentielle, tandis que le matériau du côté intérieur est comprimé et raccourci par la compression tangentielle.

Comme la contrainte tangentielle σθ et la déformation εθ sont distribuées de manière continue le long de la section transversale du matériau du tube, elles peuvent être considérées comme similaires à la flexion du matériau de la plaque.

La zone d'étirement du côté extérieur passe à la zone de compression du côté intérieur, avec une couche neutre à la jonction.

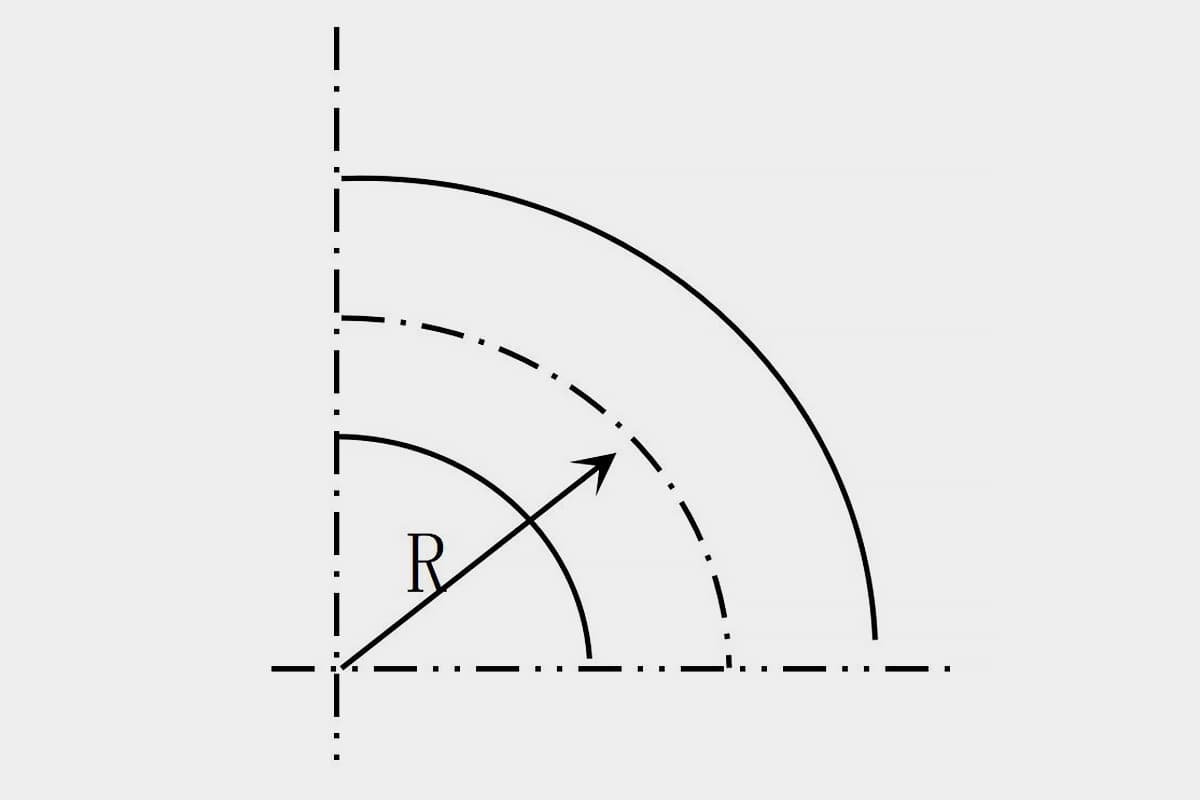

Pour simplifier l'analyse et le calcul, on considère généralement que la couche neutre coïncide avec la couche centrale de la section transversale de la conduite, et sa position dans la section transversale peut être représentée par le rayon de courbure (Figure 6-23).

Le degré de déformation par flexion du matériau du tube dépend de l'épaisseur relative du matériau. rayon de courbure R/D et épaisseur relative t/D (R est le rayon de courbure de la couche centrale de la section transversale du tuyau, D est le diamètre extérieur du tuyau, t est l'épaisseur de la paroi du tuyau).

Plus les valeurs R/D et t/D sont faibles, plus le degré de déformation par flexion est élevé (c'est-à-dire que R/D et t/D sont trop faibles), la paroi extérieure de la couche neutre de flexion deviendra excessivement mince, et conduira même à une rupture ; la paroi du tuyau le plus à l'intérieur s'épaissira, et deviendra même instable et ridée.

Parallèlement, avec l'augmentation du degré de déformation, la déformation de la section transversale (aplatissement) s'aggrave.

Par conséquent, pour garantir la qualité du formage du matériau du tube, le degré de déformation doit être contrôlé dans la fourchette autorisée.

Le degré de déformation admissible lors du cintrage des tuyaux est appelé limite de déformation par cintrage. La limite de déformation par cintrage du matériau des tuyaux dépend non seulement des propriétés mécaniques du matériau et de la méthode de cintrage, mais aussi des exigences d'utilisation des raccords de tuyauterie.

Pour les pièces pliées à usage général, la déformation maximale d'allongement εmax produite à la position la plus éloignée de la couche neutre sur le côté extérieur de la zone de déformation par flexion du matériau du tube ne doit pas dépasser la valeur limite autorisée par la plasticité du matériau comme condition de définition de la limite de formage.

C'est-à-dire que le rayon de courbure limite rmin qui peut être pliée sur la face interne de la pièce à condition que la couche de surface externe sur la face externe de la zone de déformation de la pièce de tuyau ne se fissure pas, est utilisée comme limite de formation du cintrage de la pièce de tuyau.

rmin est liée aux propriétés mécaniques du matériau, à la taille structurelle des raccords de tuyauterie, à la méthode de traitement du cintrage et à d'autres facteurs.

a Conditions de la force

b Conditions de contrainte et de déformation

Le minimum rayon de courbure pour différents procédés de cintrage figurent dans le tableau 6-2.

Tableau 6-2 Rayon de courbure minimal lors du cintrage de tuyaux (unité : mm)

| Méthodes de pliage | Rayon de courbure minimal |

| Pliage à la presse | (3~5)D |

| Pliage de l'enveloppe | (2~2.5)D |

| Cintrage en rouleau | 6D |

| Pliage par poussée | (2.5~3)D |

Note : D représente le diamètre extérieur du tube.

Pour le rayon de courbure minimal de acier et les tubes en aluminium, voir le tableau 6-3.

Tableau 6-3 Rayon de courbure minimal des tubes en acier et en aluminium (Unité : mm)

| Diamètre extérieur du tuyau | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Rayon de courbure minimal | 8 | 12 | 16 | 20 | 28 | 32 | 40 | 45 | 50 | 56 |

| Diamètre extérieur du tuyau | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 50 |

| Rayon de courbure minimal | 68 | 84 | 90 | 96 | 105 | 114 | 120 | 132 | 144 | 150 |

Lors du cintrage d'un tube, la déformation de la section transversale est inévitable.

Le matériau situé sur la face extérieure de la couche neutre subit une contrainte de traction tangentielle, ce qui amincit la paroi du tuyau ; le matériau situé sur la face intérieure de la couche neutre subit une contrainte de compression tangentielle, ce qui épaissit la paroi du tuyau.

Le matériau situé sur les côtés extérieur et intérieur de la zone de déformation par flexion subit la plus grande contrainte tangentielle, et c'est donc à cet endroit que se produisent les plus grands changements dans l'épaisseur de la paroi du tube (Fig. 6-24).

Dans le cas d'un cintrage avec des charges ou des tiges centrales, la section transversale peut en principe conserver une forme circulaire, mais l'épaisseur de la paroi change. En cas de cintrage sans support flexion libreque ce soit le bord intérieur ou le côté extérieur, la section transversale du tuyau circulaire devient elliptique (Fig. 6-24a, b).

En outre, lorsque le degré de déformation par flexion augmente (c'est-à-dire que le rayon de flexion diminue), le bord intérieur devient instable et se plisse. Dans le cas de tubes carrés en flexion appuyée (figure 6-24c, d), la section transversale prend une forme trapézoïdale.

L'ellipticité est souvent utilisée en production pour mesurer les variations de la section circulaire d'un tuyau.

Ellipticité= Dmax-Dmin/D ×100% (6-21)

Dans cette formuleDmax est la taille maximale du diamètre extérieur mesurée dans n'importe quelle direction de la même section transversale du tuyau après cintrage, et Dmin est la taille minimale du diamètre extérieur mesurée dans n'importe quelle direction de la même section transversale du tuyau après cintrage.

La figure 6-25 est un graphique d'ellipticité, qui représente le changement d'ellipticité correspondant à la courbure sans dimension R0/R (R0 est le rayon extérieur de la conduite, R est le rayon de courbure de la couche centrale de la section de flexion) sur une coordonnée logarithmique, représentée sous la forme d'une famille de lignes droites avec le rapport t/R0 comme variable paramètre.

Comme le montre la figure, plus le degré de flexion est élevé, plus l'ellipticité de la section transversale est importante.

C'est pourquoi l'ellipticité est souvent utilisée dans la production comme un indice important pour contrôler la qualité des tubes cintrés. Les exigences en matière d'ellipticité varient en fonction des différentes performances d'utilisation des matériaux utilisés pour les tubes cintrés.

Par exemple, pour les composants de tuyaux cintrés utilisés dans les projets de pipelines industriels, les tuyaux à haute pression ne dépassent pas 5% ; les tuyaux à moyenne et basse pression sont de 8% ; les tuyaux en aluminium sont de 9% ; et les tuyaux en alliage de cuivre et en alliage d'aluminium sont de 8%.

La déformation de la forme de la section peut réduire la surface de la section transversale, augmentant la résistance à l'écoulement du fluide, et peut également affecter la performance fonctionnelle de la conduite dans la structure.

Par conséquent, lors du processus de cintrage du tube, des mesures doivent être prises pour contrôler la distorsion dans la plage requise.

Les méthodes efficaces pour prévenir la distorsion de la forme de la section transversale sont les suivantes :

1) Soutenir la section transversale à l'aide d'un mandrin dans la zone de déformation par flexion afin d'éviter toute déformation de la section transversale.

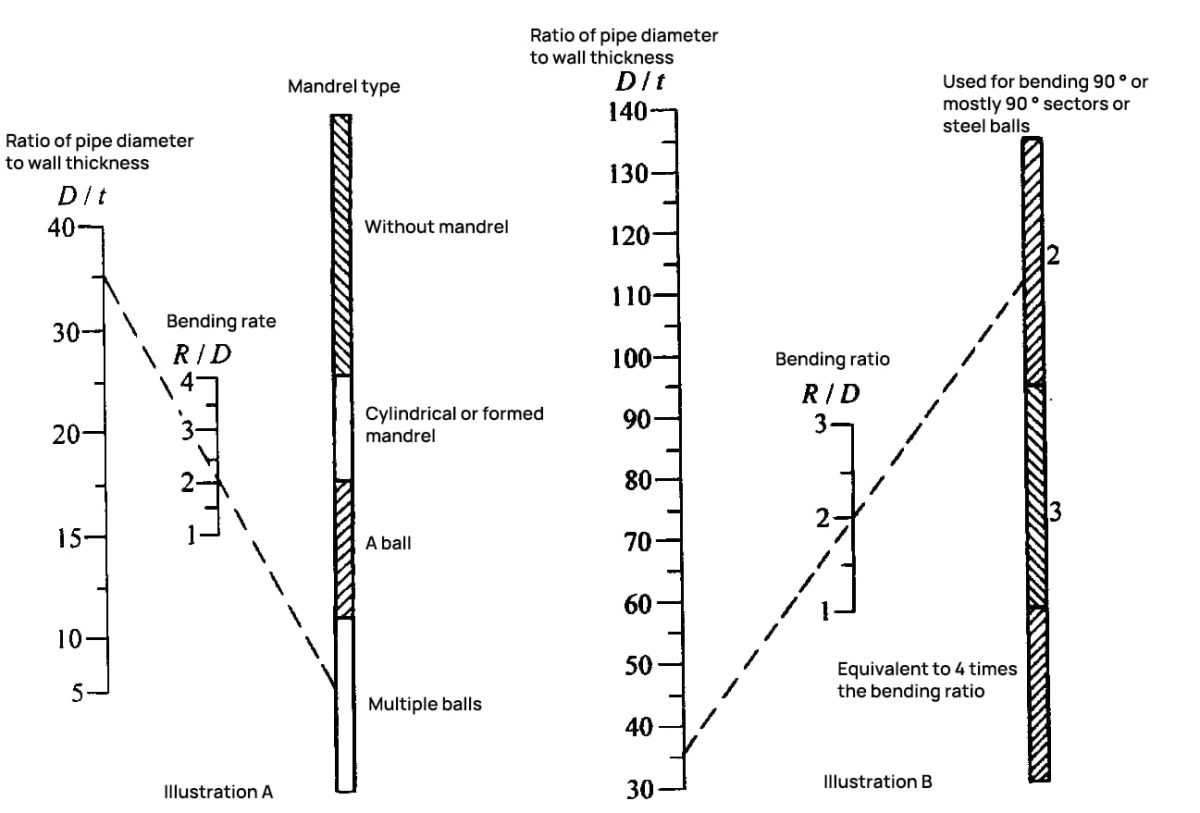

Différents types de mandrins doivent être utilisés pour les différents processus de cintrage. Les mandrins rigides sont souvent utilisés pour le cintrage et l'enroulement, et la tête du mandrin est hémisphérique ou présente une autre forme de surface incurvée.

La figure 6-26 et la figure 6-27 permettent de déterminer si un mandrin est nécessaire pendant le cintrage et quel type de mandrin il convient d'utiliser.

2) Le remplissage de l'ébauche de tube cintré avec des matériaux granulaires, fluides, élastiques ou des alliages à bas point de fusion peut également remplacer la tige centrale afin d'éviter la déformation de la section. Cette méthode est relativement facile à appliquer et est largement utilisée, principalement pour la production à petite et moyenne échelle.

3) Sur la surface du moule en contact avec le matériau du tube, un sillon est conçu pour correspondre à la forme de la section du matériau du tube, ce qui réduit la pression sur la surface de contact et empêche la déformation de la section. Il s'agit d'une mesure très efficace pour prévenir la déformation de la section.

4) La méthode de la contre-déformation pour contrôler la modification de la section du tube (figure 6-28) est souvent utilisée dans le processus de cintrage sans âme sur la base de la méthode de la contre-déformation. cintreuse de tuyaux. Cette méthode se caractérise par la simplicité de sa structure, ce qui explique qu'elle soit largement utilisée.

L'utilisation de la contre-déformation pour le cintrage sans âme signifie que l'ébauche de tube subit au préalable une certaine déformation inverse. Après le cintrage, les déformations dans les différentes directions s'annulent, ce qui permet de maintenir la section circulaire de l'ébauche de tube pour répondre aux exigences d'ellipticité et garantir ainsi la qualité du tube cintré.

1-Moule de pliage

2-Bloc de serrage

3 rouleaux

Roue à 4 guides

5-Pipe Blank

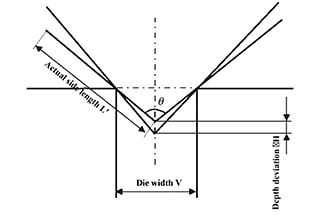

La forme de la section transversale de la rainure anti-déformation est illustrée à la figure 6-29. La taille de la rainure anti-déformation est liée au rayon de courbure relatif (le rayon de courbure de la couche centrale, le diamètre extérieur du tuyau). Voir le tableau 6-4.

Tableau 6-4 Dimensions de la rainure anti-déformation

| Rayon de courbure relatif R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-Moule de pliage

2-Rouleau anti-déformation

La variation de l'épaisseur du tube dépend principalement du rayon de courbure relatif R/D et de l'épaisseur relative t/D. En production, l'épaisseur minimale de la paroi tmin sur la partie extérieure de la flexion et l'épaisseur maximale de la paroi tmax à l'intérieur peut généralement être estimée à l'aide de la formule suivante :

Dans la formule,

L'amincissement du matériau du tube réduit la résistance mécanique et la facilité d'utilisation des raccords. C'est pourquoi, en production, le taux d'amincissement de la paroi est souvent utilisé comme indice technique pour mesurer le changement de l'épaisseur de la paroi afin de respecter la facilité d'utilisation des raccords.

Taux d'amincissement de la paroi du tube = t-tmin/t×100%

Dans la formule :

Les performances des matériaux utilisés pour les tuyaux varient, et les exigences en matière de taux de réduction de l'épaisseur de la paroi sont différentes.

Par exemple, pour les raccords de tuyauterie utilisés dans l'ingénierie de tuyauterie industrielle, le tuyau à haute pression ne dépasse pas 10% ; le tuyau à moyenne et basse pression ne dépasse pas 15%, et il n'est pas inférieur à l'épaisseur de paroi calculée pour la conception.

Les mesures visant à réduire l'amincissement de l'épaisseur des tuyaux sont les suivantes :

1) Réduire la valeur numérique de la contrainte de traction générée à l'extérieur de la couche neutre. Par exemple, en utilisant la méthode du chauffage local par résistance pour réduire la résistance à la déformation de la couche neutre. matériau métallique à l'intérieur de la couche neutre, rendant la déformation plus concentrée dans la partie comprimée, ce qui permet de réduire le niveau de contrainte de la partie soumise à la traction.

2) Modifier l'état de contrainte de la zone de déformation et augmenter la composante de contrainte de compression. Par exemple, le passage de la flexion à la poussée peut fondamentalement résoudre le problème de l'amincissement excessif de la paroi du tuyau.

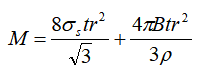

Le calcul du couple de flexion du matériau du tube est la base de la détermination des paramètres énergétiques de la cintreuse.

Selon l'analyse de la théorie de la mécanique plastique, l'expression théorique du moment de flexion lorsque le matériau du tuyau est uniformément plié est dérivée comme suit :

Couple de flexion du matériau du tube :

Dans la formule :

Le moment de flexion réel du matériau du tube dépend non seulement des propriétés du matériau du tube, de la forme et de la taille de la section transversale, du rayon de courbure et d'autres paramètres, mais il est également fortement lié à la méthode de cintrage et à la structure du moule utilisé.

Par conséquent, il est actuellement impossible de représenter tous ces facteurs par une formule de calcul, et seules des estimations peuvent être faites dans la production.

Le couple de flexion du matériau du tube peut être estimé à l'aide de la formule suivante :

Dans l'équation,

Le coefficient µ n'est pas le coefficient de frottement ; sa valeur dépend de l'état de surface du tube, de la méthode de cintrage, notamment de l'utilisation ou non d'un mandrin, du type et de la forme du mandrin, et même de divers facteurs liés à la position du mandrin.

D'une manière générale, lorsqu'un mandrin rigide est utilisé sans lubrification, on peut prendre une valeur de 5 à 8 ; lorsqu'un mandrin rigide articulé est utilisé, on peut prendre une valeur de µ=3.

La forme de la section transversale de la rainure anti-déformation est illustrée à la figure 6-29.

Les dimensions de la rainure anti-déformation sont liées au rayon de courbure relatif (le rayon de courbure de la couche centrale, le diamètre extérieur du tube).

Voir le tableau 6-4.

Tableau 6-4 Dimensions de la rainure anti-déformation

| Rayon de courbure relatif R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-Moule de pliage

2-Rouleau anti-déformation

La variation de l'épaisseur du tube dépend principalement du rayon de courbure relatif R/D et de l'épaisseur relative t/D.

En production, l'épaisseur minimale de la paroi tmin sur le côté extérieur du coude et l'épaisseur maximale de la paroi tmax sur la face interne peut généralement être estimée à l'aide de la formule suivante :

Dans la formule :

L'amincissement du matériau du tube réduit la résistance mécanique et les performances des raccords de tuyauterie. Par conséquent, le taux d'amincissement est souvent utilisé en production comme indicateur technique pour mesurer le changement de l'épaisseur de la paroi, afin de répondre aux exigences de performance des raccords de tuyauterie.

Taux d'amincissement de la paroi de la conduite = (t-tmin)/t×100%

Dans la formule :

Les différentes performances du matériau du tube requièrent des taux d'amincissement différents. Par exemple, pour les raccords de tuyauterie utilisés dans l'ingénierie des pipelines industriels, le tuyau à haute pression ne doit pas dépasser 10% ; les tuyaux à moyenne et basse pression ne doivent pas dépasser 15% et ne doivent pas être inférieurs à l'épaisseur de la paroi calculée pour la conception.

Les mesures visant à réduire l'amincissement de l'épaisseur du tube sont les suivantes :

1) Réduire la valeur numérique de la contrainte de traction générée sur la face externe de la couche neutre, par exemple en adoptant la méthode du chauffage local par résistance, en réduisant la résistance à la déformation du matériau métallique sur la face interne de la couche neutre, en concentrant davantage la déformation dans la partie comprimée, ce qui permet d'atteindre l'objectif de réduction du niveau de contrainte de la partie soumise à la traction.

2) Changer l'état de contrainte de la zone de déformation et augmenter la composante de la contrainte de compression. Par exemple, le passage de la flexion à la poussée peut fondamentalement résoudre le problème de l'amincissement excessif de la paroi du tube.

Le calcul du couple de flexion du tube est la base de la détermination des paramètres de puissance de la cintreuse. Selon l'analyse de la théorie de la mécanique plastique, l'expression théorique du moment de flexion uniforme du tube est dérivée comme suit :

Couple de flexion du tube :

Dans la formule :

Le moment de flexion réel du matériau du tube dépend non seulement de la performance du matériau du tube, de la forme et de la taille de la section transversale, du rayon de courbure et d'autres paramètres, mais aussi de la méthode de cintrage et de la structure du moule utilisé.

Par conséquent, il est actuellement impossible d'exprimer tous les facteurs dans une formule de calcul, et seules des estimations peuvent être faites dans la production.

Le moment de flexion du matériau du tube peut être estimé à l'aide de la formule suivante :

Dans la formule :

Le coefficient n'est pas le coefficient de frottement µ, sa valeur dépend de l'état de surface du tube, de la méthode de cintrage, et notamment de l'utilisation ou non d'un mandrin, du type et de la forme du mandrin, et même de divers facteurs liés à la position du mandrin.

D'une manière générale, lorsqu'un mandrin rigide est utilisé sans lubrification, il peut être considéré comme =5 à 8 ; si un mandrin rigide articulé est utilisé, il peut être considéré comme µ=3.

Le formage par laminage des tubes est un procédé de formage spécial développé à partir des procédés traditionnels. estampillage les procédés de bordage et de rétreint. Il s'agit d'un processus de déformation dans lequel le bord de l'embouchure du tube est localement plié en appliquant une pression axiale sur la pièce de tube à travers le moule.

L'utilisation de cette technologie pour la fabrication de pièces présente une série d'avantages tels qu'une technologie simple, un nombre réduit de processus, un faible coût et une bonne qualité. Elle permet même de produire des pièces difficiles à réaliser avec d'autres méthodes d'emboutissage.

Ce procédé a été largement utilisé dans divers domaines industriels tels que l'automobile et l'aérospatiale.

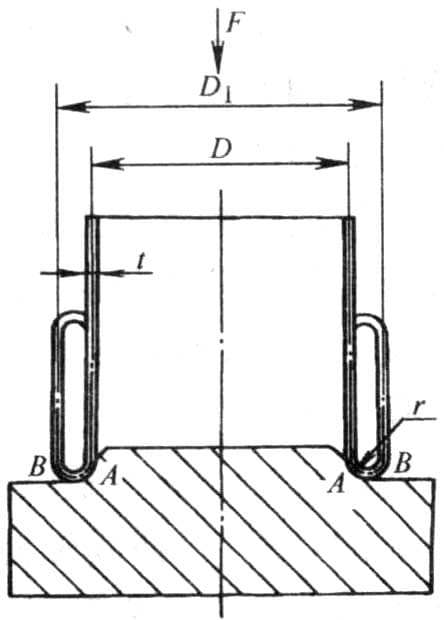

Il existe deux méthodes de base pour le formage par retournement des tubes, à savoir le rouleau extérieur et le rouleau intérieur (figure 6-30).

a, b rouleau sortant ;

c, d rouleau vers l'intérieur

1 tube vide

2-Bague de guidage du flux

Moule à 3 cônes

4-Moule à bords arrondis

Roulade vers l'extérieur : L'ébauche de tube est retournée de l'intérieur vers l'extérieur sous l'effet de la pression axiale, ce qui augmente sa circonférence après le formage.

Rouleau vers l'intérieur : L'ébauche de tube est laminée de l'extérieur vers l'intérieur, ce qui réduit sa circonférence après le formage.

Le processus de laminage permet non seulement de former efficacement divers types de pièces tubulaires à double paroi ou multicouches, mais aussi de traiter des coupelles à fond convexe, des tubes en escalier, des tubes de forme spéciale ainsi que des tubes semi-doubles, des cylindres annulaires à double paroi, des écrous creux à double paroi, des échangeurs de chaleur, des silencieux automobiles, des tubes de guide d'ondes dans l'industrie électronique, etc.

À l'heure actuelle, ces pièces sont généralement traitées par emboutissage en plusieurs étapes et méthodes de soudagequi sont difficiles, coûteuses et de piètre qualité esthétique.

L'utilisation du procédé de laminage garantit la fiabilité de la pièce, sa légèreté et permet d'économiser les matières premières.

Actuellement, selon les données, de nombreux matériaux métalliques peuvent être formés sur le moule selon différentes méthodes de laminage, telles que l'alliage d'aluminium, le cuivre et les alliages de cuivre, l'acier à faible teneur en carbone, l'acier inoxydable austénitique, etc. Les ébauches de tubes de toutes les spécifications sonores peuvent être laminées avec succès en tubes à double couche.

Le profilage, comparé à d'autres procédés de formageLe processus de déformation est plus complexe et comprend l'évasement, l'enroulement, le laminage et leur conversion mutuelle.

Il existe plusieurs moules pour réaliser ce processus de formage, dont les plus simples et les plus couramment utilisés sont les moules coniques et les moules à congé.

1. Moule à rouler les tubes coniques

La structure du moule de laminage de tubes coniques est illustrée à la figure 6-32. La structure du moule de laminage de tubes coniques est illustrée à la figure 6-32. structure du moule est simple, et différentes spécifications de tubes peuvent être formées sur un seul jeu de moules, ce qui est difficile à réaliser sur d'autres moules de formage de tubes.

Le formage de moules coniques est également largement utilisé comme processus de préformation pour le formage de rouleaux de tubes de précision.

a Structure du moule à retournement de tube

b Paramètres du processus de retournement du tube conique

1 - Tête de presse

2 - Tube Billet

3 - Moule à cône

Au cours du processus de tournage du tube, une extrémité de l'ébauche de tube est placée sur une matrice conique, tandis que l'autre extrémité est soumise à la pression axiale du coulisseau de la presse pour réaliser le tournage de l'ébauche de tube.

Lors de la conception de cette type de filièrel'angle de demi-cône α de la filière est le paramètre le plus critique.

La taille de α détermine non seulement la faisabilité du tournage du tube, mais affecte également les dimensions géométriques du tournage du tube, c'est-à-dire le coefficient de tournage du tube K (K=D/D1, où D et D1 sont respectivement le diamètre extérieur de l'ébauche du tube et le diamètre extérieur du tournage du tube).

De toute évidence, il existe un angle de demi-cône critique α0, et le virage ne peut être effectué normalement que lorsque l'angle de demi-cône α≥ α0.

µ, H, Golubnov sur la base du principe de la contrainte principale :

Compte tenu de l'influence du renforcement du matériau et de la rigidité de l'extrémité évasée, la formule ci-dessus peut être modifiée comme suit :

Dans la formule :

Pour un tube en aluminium 3A21 de 42 mm, calculé selon la formule ci-dessus, l'angle est de 55° - 60°.

Des tests empiriques montrent que lorsque l'angle est α≥60° (α≈68°), le retournement du tube peut se dérouler sans problème. À ce moment, la pression axiale est la plus faible.

Lorsque l'angle est compris entre 55° et 60°, l'extrémité de l'ébauche de tube s'enroule mais n'entre pas dans la phase de retournement. Lorsque l'angle est α<55°, l'extrémité du tube s'évase seulement sur la filière conique et ne s'enroule pas.

Pendant le retournement du cône, l'extrémité du tube glisse facilement, ce qui désaxe la partie retournée du tube par rapport à l'ébauche de tube d'origine et provoque une flexion axiale pendant le retournement.

Il est difficile d'obtenir une pièce en tube retourné double couche qui réponde aux exigences de qualité de l'assemblage. C'est pourquoi un ronde La filière de retournement d'angle a été développée sur la base de la filière conique.

2. Matrice de retournement à coins ronds

La matrice de retournement à coin rond utilise la partie active de la matrice, qui est un cercle de rayon, pour forcer l'extrémité du tube comprimée axialement à se déformer le long de son arc afin de réaliser le retournement du tube.

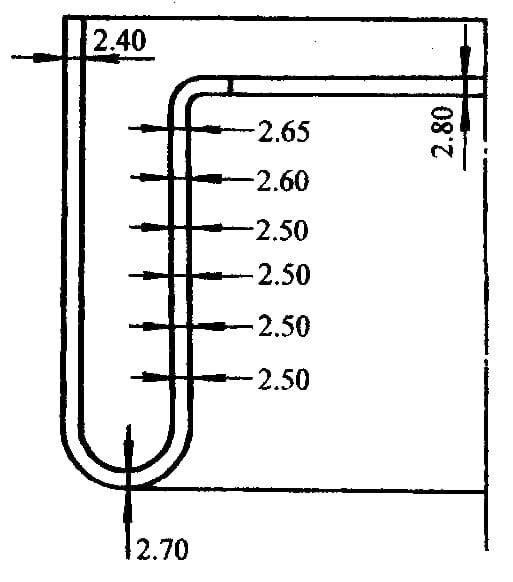

La figure 6-33 montre le schéma d'une ébauche de tube d'une épaisseur de t et d'un diamètre moyen de D, laminée sur une filière à coin rond d'un rayon de r. Sous l'effet d'une charge axiale, l'extrémité du tube s'enroule vers le haut le long de l'arc de la filière pour obtenir une pièce de tube laminée d'un diamètre de D1.

Le paramètre le plus important dans la conception d'une filière de bordage à angle rond est le rayon r de l'angle de la filière. Il détermine non seulement les dimensions géométriques de la pièce bridée, mais influence également l'ampleur de la force de bridage.

Pour le 3A21 recuit tube en aluminium de type Φ41×1, l'analyse théorique et les résultats expérimentaux montrent que le rayon critique du congé de raccordement (rayon minimal du congé) pour l'instabilité de l'inversion du tube est d'environ 2 mm ; le rayon optimal du congé est d'environ 3 mm ; le rayon maximal du congé de raccordement est d'environ 4 mm.

Cela indique que la stabilité et la qualité de l'inversion du tube sous charge axiale dépendent du rayon du congé de la matrice r. Si r est inférieur à une certaine valeur critique, l'extrémité du tube ne s'enroule pas le long de l'arc de la matrice ; lorsque r est trop grand, l'extrémité du tube se rompt et ne peut pas être inversée avec succès. Ce n'est que lorsque r se situe dans une plage appropriée que l'inversion du tube peut être réalisée.

Tout comme l'enroulement vers l'extérieur du matériau du tube, l'enroulement vers l'intérieur du tube peut également être effectué sur le moule à cône et le moule à congé (figure 6-34).

Par rapport à d'autres procédés de formage, il est sujet à l'instabilité. En effet, lors de l'enroulement vers l'intérieur, le diamètre du tube diminue après déformation, la paroi du tube s'épaissit, la force d'inversion du tube augmente, ce qui entraîne des difficultés pour le formage par enroulement.

Selon les calculs théoriques et la pratique, lorsque l'angle semi-cône critique β du moule à cône d'inversion de tube est ≥120°, le processus de bouclage peut se dérouler sans problème. En production, la valeur est généralement prise comme β≥120°~125°, rp≈4mm.

Le processus d'enroulement du tube ne peut se produire que lorsque la charge nécessaire à l'enroulement est inférieure à la limite d'instabilité axiale. Étant donné que la charge de formation de la courbure dépend largement des paramètres géométriques du moule, dans le cas du moule à congé de raccordement, elle dépend du rayon du congé de raccordement r.

Il est donc possible de déterminer une région où il est possible de former des boucles (figure 6-35).

une filière conique

b Filière arrondie

La figure 6-35 montre que la zone de laminage interne est assez petite et que la charge de laminage est numériquement plus élevée que celle du laminage externe, atteignant presque 50%.

Les données existantes montrent que, tant au niveau national qu'international, les paramètres optimaux du processus de laminage externe ont été étudiés théoriquement et pratiquement, et que la relation entre la contrainte de compression axiale minimale requise pour un laminage complet et le diamètre intérieur, le diamètre extérieur et l'épaisseur de la paroi du matériau tubulaire a été découverte.

Lors du laminage externe des matériaux tubulaires, la variation de l'épaisseur de la paroi n'est pas significative.

Cependant, pendant le laminage interne, la contrainte de compression circonférentielle entraîne une augmentation continue de l'épaisseur de la paroi au niveau du congé du moule jusqu'à ce qu'elle atteigne une valeur constante, qui peut être 1,5 fois supérieure à l'épaisseur d'origine. Par conséquent, une charge axiale plus importante est nécessaire pour achever le laminage interne.

Les deux types de laminage susmentionnés (laminage traditionnel) présentent certaines lacunes :

1. Le début de la deuxième couche de la paroi du tube n'est pas parallèle à la paroi originale du tube, mais tourne toujours vers la cavité intérieure du tube à double paroi ;

2. Il existe une certaine distance entre la nouvelle paroi du tube et la paroi du tube d'origine, qui dépend du diamètre relatif (D/t) du matériau du tube d'origine ;

3. Pour le laminage interne, la deuxième couche de la paroi du tube est considérablement plus épaisse, ce qui entraîne une augmentation de la pression axiale pendant le laminage.

Les problèmes qui se posent dans les processus susmentionnés sont dus au mécanisme de formage, qui limite la forme géométrique des tubes obtenus, en particulier la faible stabilité et la grande difficulté du processus de laminage interne, qui doit être amélioré.

C'est pourquoi la méthode de formage par laminage sous contrainte de traction pour le laminage interne des matériaux tubulaires a vu le jour.

La méthode de formage par laminage sous contrainte de traction se caractérise par le fait qu'elle arrête le laminage au premier stade du laminage interne du matériau tubulaire et qu'elle donne au bord laminé une courbure inverse, le dirigeant vers l'extérieur de la cavité.

Ensuite, sous l'action du moule convexe, la force de traction agissant sur l'arête de pliage inversée de la paroi intérieure fait subir à l'ébauche de tube un laminage interne, plutôt qu'un laminage par la pression axiale agissant sur la paroi extérieure, réduisant ainsi sa pression axiale.

Ce procédé permet d'obtenir une plus grande hauteur de paroi intérieure, une épaisseur de paroi constante et une plus grande précision du produit.

La méthode de formage par laminage sous contrainte de traction a élargi le champ d'application du processus de formage par laminage interne, comme la production de joints de tuyaux, de sièges de roulements, etc. (figure 6-36).

La méthode de profilage sous contrainte de traction peut être divisée en trois étapes, comme le montre la figure 6-37.

Dans la première étape (figure 6-37a), le laminage intérieur traditionnel se termine lorsque le bord du tube quitte un quart de la filière.

A ce moment, la distance entre le bord du tube et la paroi intérieure de la filière constituera le support radial du produit final et doit être égale à la largeur requise.

Lors de la deuxième étape (figure 6-37b), la matrice convexe à fond plat descend, forçant le bord du tube à s'évaser (comme dans le cas de l'opération d'éviscération). bridage des trous de la plaque). L'écart entre la matrice convexe et la matrice du rouleau intérieur est déterminé par l'épaisseur de la paroi du tube (l'épaisseur de la paroi du rouleau intérieur du tube est légèrement augmentée).

Au cours de la troisième étape (figure 6-37c, d), la matrice convexe de formage s'élève, ce qui fait rouler le bord du tube vers l'intérieur, générant ainsi la deuxième couche de la paroi du tube sous la poussée de la matrice convexe de formage.

Comme on peut le voir sur la figure, la matrice convexe de formage agit sur le bord du tube avec une contrainte de traction, et non une contrainte de compression agissant sur l'ensemble du tube.

Il n'y a pas de glissement relatif entre la matrice et le matériau déformé, et une distance est maintenue entre les charges de formation, ce qui réduit la contrainte de compression axiale sur la zone de transmission du tube, évitant ainsi l'instabilité.

Par conséquent, le laminage sous contrainte de traction offre une plus grande liberté dans le choix du rayon de laminage, alors que le rayon de la matrice est un paramètre important dans les processus d'usinage traditionnels (figure 6-35).

Conditions pour l'exécution réussie de ce processus :

FTrou de perforation≥FRoulant (6-22)

La force de poinçonnage comprend trois composantes (symbole de la figure 6-37d) : la charge provoquant la déformation plastique du matériau au rayon rP ; la charge nécessaire pour surmonter la friction à l'angle ra entre le poinçon et le bord du tube ; la charge nécessaire pour plier et déformer le matériau du bord de la position radiale à la position axiale.

Dans l'expression analytique, σ1 est utilisé pour représenter la contrainte de déformation de la paroi interne.

Ensuite,

Le formage par laminage comprend deux aspects : la charge requise pour le laminage du matériau à différentes positions de rayon de courbure et la charge requise pour la flexion et le rebondissement du début à la fin de la zone de déformation.

Dans l'analyse, σ0 est utilisé pour représenter la contrainte de déformation de la paroi extérieure, et σm représente la contrainte moyenne de déformation plastique dans la zone de déformation.

Conclusion :

La méthode de formation du tube par laminage sous contrainte de traction a été prouvée par des expériences.

Bien que deux étapes de préparation soient nécessaires avant le début du laminage et qu'un recuit de recristallisation soit nécessaire le cas échéant, ce procédé présente les avantages suivants par rapport au processus de laminage traditionnel :

1) Le bord roulé est tourné vers le centre de la cavité, ce qui facilite la coordination avec d'autres pièces, telles que les billes. palier sièges.

2) La charge de roulement est considérablement réduite.

3) La limite de formage est grandement améliorée et les produits ont un rayon de laminage plus petit. peut être obtenue.

4) Il n'y a pas de frottement et aucune lubrification n'est nécessaire.

5) L'épaisseur de la paroi intérieure est à peu près égale à l'épaisseur de la paroi extérieure, et seul le bord sous charge est légèrement plus épais (figure 6-38).

Les conditions expérimentales de la pièce illustrée à la figure 6-38 sont les suivantes :

Le tube est en acier à faible teneur en carbone, Dsortir = 90mm, t0= 2,4 mm, H = 150 mm.

Le diamètre de la matrice concave (figure 6-37d) est Dd = 97 mm.

Le diamètre de la matrice convexe (figure 6-37d) est Dp =72mm.

6) En raison de l'absence de frottement et de la double contrainte des matrices convexes et concaves sur la paroi de la pièce, celle-ci présente une grande précision dimensionnelle (figure 6-37d).

Figure 6-37 Processus de formage par laminage sous contrainte de traction (processus de formage amélioré vers l'intérieur)

Conditions pour une mise en œuvre réussie de ce processus :

FTrou de perforation≥FRoulant (6-22)

Les force de perforation comprend trois éléments (symbole de la figure 6-37d) : la charge qui provoque la déformation plastique du matériau au rayon rp ; la charge nécessaire pour surmonter la force de frottement entre le coin du poinçon à ra et le bord du tube ; la charge nécessaire pour la flexion et la flexion inverse du matériau du bord de la position radiale à la position axiale.

Dans l'expression analytique, σ1 représente la contrainte de déformation de la paroi intérieure.

Le formage par roulage comprend deux aspects : la charge requise pour que le matériau roule jusqu'à différentes positions de rayon (de courbure) et la charge requise pour le pliage et le pliage inverse du début à la fin de la zone de déformation.

Dans l'analyse, σ0 est utilisé pour représenter la contrainte de déformation de la paroi extérieure, et σm est utilisé pour représenter la contrainte moyenne de déformation plastique dans la zone de déformation.

Conclusion :

La méthode de formage des matériaux de tuyaux par laminage sous contrainte de traction a été prouvée par des expériences. Bien que deux étapes de préparation soient nécessaires avant le début du laminage et qu'un recuit de recristallisation soit nécessaire le cas échéant, cette méthode présente les avantages suivants par rapport aux procédés de laminage traditionnels :

1) Le bord roulé tourne vers le centre de la cavité, ce qui facilite la coopération avec d'autres pièces, telles que les sièges de roulements à billes.

2) La charge de roulement est fortement réduite.

3) La limite de formage est grandement améliorée, et les produits ont des rayons de laminage plus petits. peut être obtenue.

4) Il n'y a pas de frottement et aucune lubrification n'est nécessaire.

5) L'épaisseur de la paroi intérieure est à peu près égale à celle de la paroi extérieure, et seuls les bords sous charge sont légèrement plus épais (figure 6-38).

Les conditions expérimentales des pièces illustrées à la figure 6-38 sont les suivantes :

Le matériau du tube est de l'acier à faible teneur en carbone, Dsortir = 90mm, t0 = 2,4 mm, et le rayon H est de 150 mm.

Le diamètre de la filière Dd (figure 6-37d) est de 97 mm.

Le diamètre du poinçon (figure 6-37d) est Dp =72mm.

6) Grâce à l'absence de frottement et à la double contrainte du poinçon et de la matrice sur la paroi de la pièce, celle-ci présente une plus grande précision dimensionnelle (figure 6-37d).