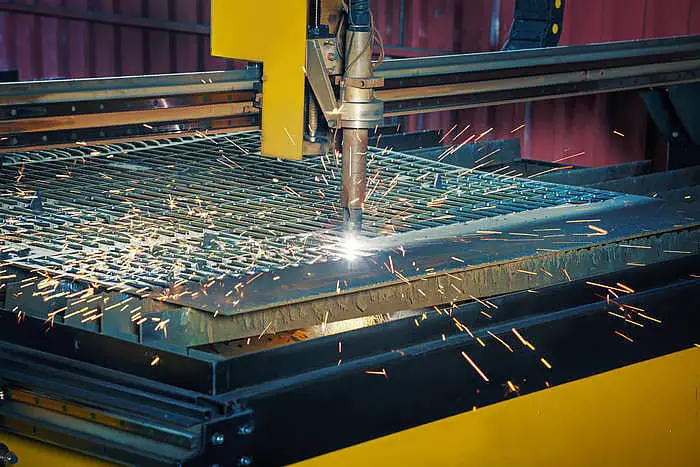

Vous êtes-vous déjà interrogé sur la technologie de pointe qui révolutionne la fabrication des métaux ? Le découpage au plasma change la donne dans l'industrie, car il offre une vitesse, une précision et une polyvalence inégalées. Dans cet article, nous allons nous plonger dans le monde des découpeurs au plasma, en explorant leurs avantages, leurs principes de fonctionnement et leurs principaux composants. Découvrez comment cette technologie remarquable transforme la façon dont nous coupons le métal et ouvre de nouvelles possibilités dans le domaine de la fabrication.

Le découpage à l'arc plasma est un procédé d'usinage thermique avancé qui utilise un arc plasma à haute température et à grande vitesse pour découper avec précision les matériaux conducteurs. Cette méthode utilise un flux concentré de gaz ionisé (plasma) pour créer une zone localisée de chaleur intense, atteignant généralement des températures de 30 000 °C (54 000 °F) ou plus. La chaleur extrême fait fondre rapidement et vaporise partiellement le métal sur le bord de la coupe, tandis que l'énergie cinétique du jet de plasma à grande vitesse expulse efficacement le matériau fondu du trait de coupe, ce qui permet d'obtenir une coupe nette et étroite.

Le processus commence par la formation d'un arc pilote entre l'électrode et la buse à l'intérieur de la torche à plasma. Une fois que l'arc pilote est établi et que la torche s'approche de la pièce, l'arc de coupe principal se transfère au matériau et amorce la coupe. Le découpage au plasma se distingue par sa vitesse, sa précision et sa polyvalence. Il permet de traiter efficacement une large gamme de matériaux conducteurs d'électricité, notamment l'acier, l'aluminium, l'acier inoxydable et d'autres alliages, avec des épaisseurs allant des feuilles minces aux plaques de plus de 150 mm (6 pouces).

Les systèmes modernes de coupage plasma intègrent souvent la technologie de la commande numérique par ordinateur (CNC), ce qui permet de réaliser des coupes complexes et de haute précision et d'améliorer la productivité globale des opérations de fabrication et de transformation des métaux.

Les machines d'oxycoupage plasma CNC ont considérablement progressé en termes de vitesse de coupe et de portée par rapport aux techniques d'oxycoupage conventionnelles.

La découpe au plasma offre des avantages indéniables par rapport aux méthodes traditionnelles, notamment une efficacité, une précision et une stabilité supérieures. Ces avantages sont particulièrement prononcés dans les scénarios de production à grande échelle et les applications nécessitant une découpe de haute précision.

Du point de vue de la rentabilité, le découpage au plasma s'avère plus économique en raison de l'élimination des dépenses en gaz de coupe. Cet avantage financier est encore plus évident dans les environnements de production à grande échelle, ce qui permet d'améliorer le contrôle des coûts du processus.

La découpe à l'arc plasma s'impose comme une solution optimale de découpe thermique, offrant plusieurs avantages clés :

(1) Polyvalence dans le traitement des matériaux.

Les arcs plasma peuvent couper efficacement une large gamme de métaux, y compris ceux dont le point de fusion est élevé et qui posent des problèmes aux autres méthodes de coupe. Il s'agit de matériaux tels que l'acier inoxydable, les alliages résistants à la chaleur, le titane, le molybdène, le tungstène, la fonte, le cuivre, l'aluminium et les alliages d'aluminium. Pour l'acier inoxydable et l'aluminium, la découpe au plasma peut traiter des épaisseurs supérieures à 200 mm.

(2) Amélioration de la vitesse de coupe et de la productivité.

Parmi les technologies de découpe actuelles, la découpe à l'arc plasma fait preuve d'une vitesse et d'une efficacité de production supérieures. Par exemple, lors de la découpe d'une plaque d'aluminium de 10 mm d'épaisseur, le processus peut atteindre des vitesses de 200 à 300 mètres par heure. De même, pour l'acier inoxydable de 12 mm d'épaisseur, les vitesses de coupe peuvent atteindre 100 à 130 m/h.

(3) Qualité de coupe supérieure.

Le découpage à l'arc plasma produit des coupes étroites, lisses et nettes avec des bords presque verticaux. Ce procédé permet de réduire au minimum les déformations et les zones affectées par la chaleur, ce qui préserve l'intégrité structurelle et la dureté du matériau. La qualité globale de la coupe est exceptionnellement élevée, avec des résidus négligeables et des résultats constants.

(4) Réduction de l'apport de chaleur et de la distorsion.

Comparé à l'oxycoupage, le coupage plasma introduit moins de chaleur dans la pièce à usiner, ce qui réduit la distorsion thermique. Cette caractéristique est particulièrement intéressante pour la découpe de matériaux plus fins ou pour le travail avec des alliages sensibles à la chaleur.

(5) Capacités d'automatisation et d'intégration.

Les systèmes modernes de coupage plasma CNC peuvent être facilement intégrés dans des lignes de production automatisées, ce qui facilite les coupes précises et répétables et améliore l'efficacité globale de la fabrication. Ce potentiel d'intégration fait du découpage plasma un choix idéal pour les applications de l'industrie 4.0.

Définition

Le découpage à l'arc plasma utilise un mélange de gaz qui passe à travers un arc à haute fréquence. Le gaz peut être de l'air ou un mélange d'hydrogène, d'argon et d'azote.

L'arc à haute fréquence provoque la "décomposition" ou l'ionisation d'une partie du gaz en particules atomiques élémentaires, ce qui donne lieu à un "plasma".

L'arc électrique se dirige ensuite vers la pièce en acier inoxydable et le gaz à haute pression souffle le plasma hors de la buse de la torche de coupe avec une vitesse de sortie de 800 à 1000 mètres par seconde (environ 3 mach).

Ce phénomène, combiné à la forte énergie libérée lorsque les différents gaz du plasma reviennent à leur état normal, génère une température élevée de 2700°C.

Cette température est presque deux fois supérieure au point de fusion de l'acier inoxydable. L'acier inoxydable fond donc rapidement et le métal fondu est emporté par le flux de gaz à haute pression.

Il est donc nécessaire de disposer d'un équipement d'évacuation des gaz d'échappement et des scories.

1- Arc plasma, longueur de l'arc 6,4 mm, ouverture de la buse 0,76 mm

2-Arc au tungstène blanc, longueur de l'arc 1,2 mm, diamètre de l'électrode de tungstène 1 mm

Le découpage à l'arc plasma (découpage à l'arc plasma) peut être utilisé pour découper de l'acier inoxydable d'une épaisseur de 3,0 à 80,0 mm.

La surface de coupe est oxydée et, en raison des caractéristiques du plasma, la coupe est en forme de huit.

Principe de fonctionnement

Le découpage à l'arc plasma est une méthode de découpage thermique qui utilise l'arc plasma comme source de chaleur et qui fait fondre et enlève le métal fondu pour former une coupe à l'aide d'un gaz ionique thermique à grande vitesse.

Le principe de fonctionnement du découpage à l'arc plasma est similaire à celui du découpage au plasma. soudage à l'arcMais la source d'énergie a une tension à vide de plus de 150 volts et la tension de l'arc est également supérieure à 100 volts.

La structure de la torche de coupe est également plus grande que celle de la torche de soudage et nécessite un refroidissement par eau.

Le découpage à l'arc plasma utilise généralement de l'azote de haute pureté comme gaz plasma, mais des gaz mixtes tels que l'argon, l'argon-azote ou l'argon-hydrogène peuvent également être utilisés.

En règle générale, aucun gaz de protection est utilisé, et parfois le dioxyde de carbone peut également être utilisé comme gaz de protection.

Classification

Il existe trois types de coupage plasma à l'arc :

Découpage à l'arc plasma à faible courant Utilisant un courant de 70 à 100 ampères, l'arc fait partie des arcs sans transfert et est utilisé pour le découpage manuel de plaques minces de 5 à 25 mm ou pour l'usinage tel que les pièces moulées fendues et le poinçonnage ;

Découpage à l'arc plasma à grand courant utilise un courant de 100 à 200 ampères ou plus, l'arc est un arc de transfert (voir plasma). soudage à l'arc), et est utilisé pour la découpe mécanique ou la découpe de façonnage de matériaux de grande épaisseur (12 à 130 mm) ;

Découpe au jet d'eau et à l'arc plasma utilise un courant important, l'enveloppe extérieure de la torche de coupe est équipée d'une buse de jet d'eau en forme d'anneau, et l'eau pulvérisée peut réduire la fumée et le bruit générés pendant la coupe et améliorer la qualité de la coupe.

L'arc plasma peut couper l'acier inoxydable, l'acier fortement allié, la fonte, l'aluminium et ses alliages, ainsi que les métaux non ferreux.matériaux métalliques tels que les minerais, les plaques de ciment, les céramiques, etc.

Les coupes à l'arc plasma sont étroites, lisses et plates, et la qualité est similaire à celle des coupes de précision. coupe au gaz.

Dans les mêmes conditions, la vitesse de coupe de l'arc plasma est plus rapide que celle du découpage au gaz, et la gamme de matériaux de coupe est également plus large que celle du découpage au gaz.

La sélection des paramètres de découpe à l'arc plasma est cruciale pour la qualité, la vitesse et l'efficacité de la découpe.

1. Courant de coupe

Le courant de coupe est le plus important paramètre de coupequi détermine directement l'épaisseur et la vitesse de coupe, c'est-à-dire la capacité de coupe.

Lorsque le courant de coupe augmente, l'énergie de l'arc augmente, la capacité de coupe s'améliore, la vitesse de coupe est plus rapide, le diamètre de l'arc augmente et l'arc devient plus épais, ce qui élargit la coupe.

Si le courant de coupe est trop élevé, la charge thermique de la buse augmente, la buse est endommagée trop tôt, et la qualité de la coupe diminue naturellement ou même une coupe normale n'est pas possible.

Il est donc nécessaire de sélectionner le courant de coupe et la buse correspondante en fonction de l'épaisseur du matériau à découper.

2. Vitesse de coupe

En raison des différences d'épaisseur, de matériau, de point de fusion, de conductivité thermique et de tension superficielle après la fusion du matériau, la vitesse de coupe sélectionnée est également différente.

Une augmentation modérée de la vitesse de coupe peut améliorer la qualité de la coupe, c'est-à-dire que la coupe est légèrement plus étroite, la surface de coupe est plus lisse et la déformation est réduite.

Si la vitesse de coupe est trop rapide, l'apport de chaleur pendant la coupe est inférieur à la quantité requise, le jet dans la coupe ne peut pas évacuer immédiatement la matière fondue, ce qui forme une traînée plus importante, accompagnée de scories de coupe, et la qualité de la surface de coupe diminue.

3. Tension d'arc

Les machines de découpe à l'arc plasma ont généralement une tension à vide et une tension de fonctionnement élevées.

Lors de l'utilisation de gaz ionisants tels que l'azote, l'hydrogène ou l'air, la tension nécessaire pour stabiliser l'arc plasma sera plus élevée.

Lorsque le courant est fixe, l'augmentation de la tension signifie que l'enthalpie de l'arc augmente, que le diamètre du jet diminue et que le débit du gaz augmente, ce qui se traduit par une vitesse de coupe plus rapide et une meilleure qualité de coupe.

La tension à vide est comprise entre 120 et 600 V, la tension de la colonne d'arc ne peut excéder 65% de la tension à vide, et est généralement égale à la moitié de la tension à vide.

Actuellement, la tension à vide des machines de découpe à l'arc plasma disponibles sur le marché est généralement comprise entre 80 et 100 V.

Une machine de découpe plasma est un équipement de découpe industriel sophistiqué composé des principaux éléments suivants :

Les machines de découpe plasma CNC peuvent être classées en fonction de leur environnement opérationnel et de leur qualité de découpe, chacune offrant des avantages distincts pour des applications spécifiques :

Environnement opérationnel :

Qualité de coupe :

Le choix du type de découpeur plasma dépend de facteurs tels que l'épaisseur du matériau, la qualité de coupe requise, le volume de production et les considérations environnementales. Les systèmes avancés peuvent incorporer des caractéristiques telles que la console de gaz automatique, le contrôle de la hauteur et l'intégration de la commande numérique pour améliorer encore les performances et l'efficacité de la découpe.

1. Vérifiez et confirmez que la source d'alimentation, la source de gaz et la source d'eau ne présentent pas de fuites électriques, de fuites de gaz ou de fuites d'eau, et qu'elles sont mises à la terre ou connectées à zéro en toute sécurité.

2. Le chariot et la pièce doivent être placés dans une position appropriée, la pièce et le pôle positif du circuit de coupe doivent être connectés, et une fosse à scories doit être prévue sous la surface de travail de coupe.

3. Sélectionnez l'ouverture de la buse en fonction du matériau, du type et de l'épaisseur de la pièce, et réglez la source d'énergie de coupe, le débit de gaz et la contraction de l'électrode.

4. Le chariot de découpe automatique doit être vidé et la vitesse de découpe doit être sélectionnée.

5. Les opérateurs doivent porter des masques de protection, soudage électrique des gants, des chapeaux, des masques filtrants et des casques antibruit. Il est strictement interdit aux personnes qui ne portent pas de lunettes de protection d'observer directement les arcs de plasma, et il est strictement interdit d'approcher la peau nue des arcs de plasma.

6. Lors de la coupe, l'opérateur doit se tenir du côté au vent. L'air peut être aspiré par la partie inférieure de la table de travail, et la surface ouverte sur la table de travail doit être réduite.

7. Lors de la coupe, si la tension à vide est trop élevée, vérifiez la mise à la terre électrique, la mise à zéro et l'isolation de la poignée de la torche, isolez la table de travail de la terre ou installez un disjoncteur à vide dans le système de commande électrique.

8. Le générateur de haute fréquence doit être muni d'un couvercle de protection. Après l'amorçage d'un arc à haute fréquence, le circuit à haute fréquence doit être immédiatement coupé.

9. L'utilisation d'électrodes au thorium et au tungstène doit être conforme aux règles énoncées à l'article 12.7.8 de la JGJ33-2001.

10. Le personnel chargé des opérations de découpage et le personnel d'assistance doivent porter des équipements de protection du travail en fonction des besoins. Ils doivent également prendre des mesures pour éviter les chocs électriques, les chutes à haute altitude, les intoxications au gaz, les incendies et autres accidents.

11. La machine à souder utilisée sur le site doit être équipée d'un abri pour la protection contre la pluie, l'humidité et le soleil, et doit être dotée du matériel de lutte contre l'incendie correspondant.

12. Lors de travaux de soudage ou de découpage en hauteur, il convient de porter des ceintures de sécurité et de prendre des mesures de prévention des incendies autour et au-dessous de la zone de soudage ou de découpage, et il doit y avoir quelqu'un pour superviser.

13. Lors du soudage ou du découpage sur des conteneurs sous pression, des conteneurs scellés, des fûts d'huile, des pipelines ou des pièces contaminées par un gaz ou une solution inflammable, la pression dans le conteneur ou le pipeline doit d'abord être éliminée, puis le gaz ou la solution inflammable doit être enlevé.

Les substances toxiques, nocives et inflammables doivent ensuite être éliminées par rinçage.

Pour les récipients contenant des résidus de graisse, il faut utiliser de la vapeur ou de l'eau alcaline pour le rinçage et ouvrir le couvercle pour s'assurer que le récipient est propre, puis le remplir d'eau claire avant de procéder au soudage.

Des mesures doivent être prises pour éviter les chocs électriques, l'empoisonnement et la suffocation lors du soudage ou du découpage à l'intérieur des conteneurs.

Les travaux de soudage ou de découpage effectués sur des récipients hermétiques doivent être munis de trous d'aération et, le cas échéant, d'un dispositif de protection contre les incendies, équipement de ventilation doivent être installés au niveau des orifices d'entrée et de sortie d'air.

La tension d'éclairage à l'intérieur du conteneur ne doit pas dépasser 12 V, et le soudeur et la pièce à souder doivent être isolés. Une personne doit être désignée pour surveiller l'extérieur du conteneur.

Il est strictement interdit de souder à l'intérieur de conteneurs qui ont été peints ou enduits d'huile ou de plastique.

14. Le soudage et le coupage ne doivent pas être effectués sur des conteneurs et des tuyauteries sous pression, des équipements sous tension électrique, des parties sollicitées de structures porteuses ou des conteneurs contenant des produits inflammables et explosifs.

15. Il est interdit de souder à l'air libre par temps de pluie. Lors de travaux dans des zones humides, l'opérateur doit se tenir sur des matériaux isolants et porter des chaussures isolées.

16. Après le travail, la source d'énergie doit être coupée et les sources de gaz et d'eau doivent être fermées.

Il est essentiel de configurer correctement votre machine de découpe plasma CNC pour obtenir des performances et une qualité de découpe optimales. Voici un guide complet pour configurer les paramètres clés :

Procédure d'exploitation :

Lors de l'utilisation d'une machine de découpe plasma CNC, la qualité instable de la découpe et le remplacement fréquent des consommables résultent souvent d'un fonctionnement non standardisé et d'une attention insuffisante portée aux détails critiques. Pour optimiser votre processus de découpe plasma CNC et prolonger la durée de vie de vos consommables, envisagez de mettre en œuvre les meilleures pratiques suivantes :

Dans la mesure du possible, commencez à couper à partir du bord de la pièce plutôt que de la percer. L'amorçage par le bord prolonge considérablement la durée de vie des consommables. La bonne technique consiste à aligner la buse directement sur le bord de la pièce avant d'initier l'arc plasma.

Une durée d'arc pilote excessive dégrade rapidement la buse et l'électrode. Positionner la torche à la hauteur de transfert appropriée avant de commencer la coupe afin de réduire la durée de l'arc pilote.

La surcharge de la buse (c'est-à-dire le dépassement de sa capacité de courant nominale) entraîne une défaillance prématurée. Régler le courant de coupe à environ 95% de la capacité nominale de la buse. Par exemple, si l'on utilise une buse de 100 A, le courant doit être de 95 A.

Respectez la distance de sécurité recommandée par le fabricant, c'est-à-dire l'écart entre la buse de coupe et la surface de la pièce. Pour les opérations de perçage, augmentez la distance de sécurité jusqu'à environ deux fois la distance de coupe normale ou la hauteur maximale à laquelle l'arc de plasma peut être transféré efficacement.

N'essayez pas de percer des matériaux plus épais que la capacité de perçage nominale du système. En général, l'épaisseur maximale de perçage est d'environ 50% de l'épaisseur de coupe nominale. Le dépassement de cette limite peut endommager la machine et les consommables.

Maintenir la propreté de la torche et des consommables, car les contaminants ont un impact significatif sur les performances du système plasma. Lors du remplacement des consommables, utilisez un chiffon propre et non pelucheux comme surface de travail. Inspectez régulièrement les connexions de la torche et nettoyez les surfaces de contact des électrodes et les buses avec des agents de nettoyage appropriés, tels que des solutions à base de peroxyde d'hydrogène.

Réglez avec précision la vitesse de coupe, l'ampérage et la pression du gaz en fonction du type et de l'épaisseur du matériau. La sélection correcte des paramètres garantit une qualité de coupe et une durée de vie des consommables optimales.

Pour les matériaux épais, utilisez une technique de "percement mobile" ou de "démarrage par roulement" afin de réduire la charge thermique sur les consommables pendant le perçage.

Les fluctuations de la vitesse de déplacement peuvent entraîner une qualité de coupe irrégulière et une usure accrue des consommables. Utilisez le contrôle automatique de la vitesse d'avance du système CNC pour obtenir des résultats optimaux.

Mettre en œuvre un programme d'entretien de routine, comprenant une inspection régulière des consommables, des conduites de gaz et des connexions électriques. Traiter rapidement tout problème afin d'éviter une dégradation de la qualité de la coupe et des performances du système.

| Index. | Défaut | Causes d'échec | La méthode pour éliminer le problème. |

| 1 | Enclencher l'interrupteur d'alimentation. | 1. le fusible de l'interrupteur d'alimentation est cassé. | Remplacer. |

| Le voyant d'alimentation n'est pas allumé après avoir enclenché l'interrupteur d'alimentation. | 2. le fusible de la boîte d'alimentation a sauté. | Vérifier et remplacer. | |

| 3. le transformateur de contrôle est défectueux. | Remplacer | ||

| 4. l'interrupteur d'alimentation est endommagé. | Remplacer | ||

| 5. le voyant lumineux est défectueux. | Remplacer | ||

| 2 | Impossibilité de régler la pression du gaz de coupe au préalable. | 1. la source d'air n'est pas connectée ou il n'y a pas d'air dans la source d'air. | Allumez la source d'air. |

| 2. l'interrupteur d'alimentation n'est pas en position "on". | Tournez. | ||

| 3. le réducteur de pression est endommagé. | Réparer ou remplacer. | ||

| 4. le câblage de la vanne électromagnétique est défectueux. | Vérifier le câblage | ||

| 5. la vanne électromagnétique est cassée. | Remplacer | ||

| 3 | Lorsque l'on appuie sur le bouton de la torche de coupe pendant le fonctionnement, il n'y a pas de débit de gaz. | 1. fuite de tuyau. | Réparer la partie qui fuit. |

| 2. une vanne électromagnétique est endommagée. | Remplacer | ||

| 4 | Le voyant de travail s'allume après avoir appuyé sur le bouton de la torche de coupe, mais l'arc plasma ne s'allume pas bien que la buse du conducteur soit en contact avec la pièce à usiner. | 1.KT1wrong | Remplacer |

| 2. le transformateur haute fréquence est endommagé. | Vérifier ou remplacer. | ||

| 3. oxydation de la surface de la tige d'étincelle ou distance d'écartement incorrecte. | Polir ou ajuster. | ||

| 4. court-circuit du condensateur haute fréquence C7. | Remplacer | ||

| 5. La pression d'air est trop élevée | Abaissement | ||

| 6. La perte de la buse conductrice est trop courte | remplacer | ||

| 7. Pont redresseur élément redresseur circuit ouvert ou court-circuit | Vérifier et remplacer | ||

| 8. Mauvais contact ou circuit ouvert du câble de la torche de coupe | Réparer ou remplacer | ||

| 9. Le fil de terre de la pièce n'est pas connecté à la pièce. | Connecté à la pièce | ||

| 10. La surface de la pièce est recouverte d'une épaisse couche de peinture ou de saleté. | Dégager et rendre conducteur | ||

| 5 | Le témoin de découpe ne s'allume pas lorsque la buse conductrice est en contact avec la pièce et que le bouton de découpe est enfoncé. | 1. Action du commutateur de contrôle thermique | Attendre le refroidissement ou recommencer à travailler |

| 2. L'interrupteur de la torche de coupe est endommagé | remplacer | ||

| 6 | Le fusible de contrôle se déclenche après le démarrage à haute fréquence. | 1. Transformateur haute fréquence endommagé | Vérifier et remplacer |

| 2. Transformateur de contrôle endommagé | Vérifier et remplacer | ||

| 3. Court-circuit de la bobine du contacteur | remplacer | ||

| 7 | Le fusible de l'interrupteur principal a fondu. | 1. Court-circuit de l'élément redresseur | Vérifier et remplacer |

| 2 Défaillance du transformateur principal | Vérifier et remplacer | ||

| 3. Court-circuit de la bobine du contacteur | Vérifier et remplacer | ||

| 8 | La fréquence est élevée mais aucun arc n'est généré. | 1. Le composant redresseur est défectueux (il y a un bruit anormal à l'intérieur de la machine). | Vérifier et remplacer |

| 2. Le transformateur principal est endommagé | Vérifier et remplacer | ||

| 3. C1 à 7 vers le bas | Vérifier et remplacer | ||

| 9 | Travail de longue durée sans arc électrique. | 1. La température du transformateur principal est trop élevée et l'interrupteur de contrôle thermique est activé. | Attendez qu'il refroidisse avant de travailler. Faites attention à ce que le ventilateur fonctionne et à la direction du vent. |

| 1. Transformateur haute fréquence endommagé | Contrôle et réparation |

Installez la torche avec précision, en veillant à ce que tous les composants soient solidement fixés et que les flux de gaz et d'air de refroidissement ne soient pas obstrués. Effectuez l'assemblage sur une surface propre afin d'éviter toute contamination. Appliquez une couche fine et régulière de lubrifiant approprié sur le joint torique jusqu'à ce qu'il ait un léger reflet, en évitant d'en appliquer trop.

Remplacez les consommables dès les premiers signes de dégradation des performances, plutôt que d'attendre une défaillance complète. Des électrodes, des buses et des anneaux de tourbillonnement très usés peuvent provoquer des arcs de plasma instables, susceptibles d'endommager gravement la torche. Inspectez régulièrement les consommables et remplacez-les rapidement lorsque la qualité de coupe commence à diminuer.

Lors du remplacement des consommables ou de l'entretien de routine, nettoyez soigneusement les filetages internes et externes de la torche. Si nécessaire, nettoyez ou réparez le filetage pour assurer un contact électrique optimal et éviter les problèmes d'arc électrique.

De nombreuses torches à plasma s'appuient sur la surface de contact entre la buse et l'électrode pour le transfert de courant. La contamination de ces surfaces peut entraîner de mauvaises performances de la torche. Nettoyez régulièrement ces zones à l'aide de nettoyants à base de peroxyde spécialement conçus pour les équipements de coupage au plasma.

Effectuer des inspections quotidiennes des débits et des pressions du gaz et du liquide de refroidissement. Interrompre immédiatement les opérations si un débit insuffisant ou des fuites sont détectés, et résoudre le problème avant de reprendre la coupe pour éviter d'endommager la torche et garantir des performances optimales.

Pour réduire les risques de collision, programmez soigneusement les trajectoires de coupe en prévoyant des marges de sécurité appropriées. Installez des dispositifs robustes de protection contre les collisions, capables de détecter efficacement les impacts et de rétracter rapidement la torche afin d'éviter tout dommage en cas de collision inattendue.

(1) Impact physique ou collision de la torche avec des pièces ou des accessoires.

(2) Arcs de plasma instables résultant de consommables usés ou endommagés.

(3) Instabilité de l'arc due à la contamination de composants critiques.

(4) Arc électrique ou surchauffe causés par des connexions lâches ou des pièces mal placées.

(1) Évitez d'appliquer de la graisse ou des lubrifiants non spécifiés sur le corps de la torche ou ses composants internes.

(2) Utiliser les lubrifiants avec parcimonie sur les joints toriques afin d'éviter que l'excès de lubrifiant ne pénètre dans les voies de passage des gaz ou du liquide de refroidissement.

(3) Retirer le manchon de protection avant d'appliquer les produits anti-éclaboussures afin d'éviter la pénétration de produits chimiques dans les zones sensibles.

(4) Ne jamais utiliser les torches manuelles comme des marteaux improvisés ou à d'autres fins que le découpage au plasma.

Cet article présente les principes scientifiques et les méthodes d'utilisation des découpeurs plasma. Tant que vous respectez les équipements de sécurité et les mesures préventives, l'utilisation d'un découpeur plasma est très facile.

Les découpeurs plasma peuvent vous aider à gagner du temps et de l'argent. Il s'agit d'une machine polyvalente et facile à utiliser, avec de nombreuses options disponibles sur le marché.