Cet article explore le monde fascinant de la découpe thermique des métaux, de l'oxycoupage aux méthodes plasma et laser. Découvrez leurs avantages uniques, leurs limites et leur impact sur la fabrication moderne. Préparez-vous à découvrir les secrets de ces puissantes techniques de découpe !

La découpe thermique des métaux est un processus essentiel dans la plupart des fabrications métalliques, notamment dans le traitement des tôles, où il faut d'abord découper la plaque d'acier dans la forme brute souhaitée, puis procéder à un usinage de précision ou à un soudage pour créer le composant souhaité.

Dans la production industrielle, la découpe thermique des métaux comprend généralement la découpe au gaz, la découpe au plasma et la découpe au laser, entre autres.

Par rapport au découpage au gaz, le découpage au plasma a une plus grande portée de coupe et une plus grande efficacité.

La technologie du découpage au plasma fin a atteint la limite inférieure des découpe au laser en termes de qualité de surface du matériau découpé et est beaucoup moins coûteuse que la découpe au laser. C'est pourquoi elle a été largement utilisée dans la découpe réelle.

Le découpage à la flamme, le découpage au plasma et le découpage au laser sont classés en fonction du type d'énergie thermique de découpage et de la forme de découpage.

La coupure est formée par la fusion du métal avec une flamme produite par la combustion d'un mélange de gaz inflammable et d'oxygène, puis par le soufflage.

Le gaz acétylène est généralement utilisé, mais le gaz de pétrole, le gaz naturel ou le gaz de charbon peuvent également être utilisés.

En raison de facteurs tels que la pression du gaz, la hauteur de la buse de coupe et le temps de préchauffage, l'échelle de déformation globale du matériau coupé est relativement grande lors de l'oxycoupage, ce qui ne permet pas de répondre aux besoins de coupe de haute précision, et la vitesse de coupe est relativement faible.

En outre, un préchauffage est nécessaire avant la découpe, ce qui prend du temps et rend difficile l'adaptation à des opérations sans personnel.

1.1.1 Avantages :

(1) Coupe à la flamme peut couper de l'acier au carbone très épais, et sa plage de coupe est large, capable de couper des plaques d'acier d'une épaisseur de 6 mm à 200 mm ;

(2) Le prix de l'équipement d'oxycoupage est relativement bas et le coût de l'investissement initial est également faible.

1.1.2 Inconvénients :

(1) Le temps de préchauffage et de perçage nécessaire à la découpe est long, coupe lente vitesse ;

(2) Déformation thermique importante pendant la coupe, en particulier lors de la coupe de tôles fines (0,5-6 mm), faible précision de coupe ;

(3) Ne peut pas couper des métaux colorés tels que cuivre et aluminiumet acier inoxydable ;

(4) La méthode du combustible brûlé est très polluante pour l'environnement et n'est pas respectueuse de l'environnement.

L'oxycoupage à commande numérique des tôles minces (0,5-6 mm) a été progressivement remplacé par l'oxycoupage plasma dans le domaine de la découpe, mais en ce qui concerne la découpe des tôles épaisses et moyennes, l'oxycoupage à commande numérique reste irremplaçable, et l'oxycoupage occupe toujours une certaine part de marché en raison de son avantage de prix dans les tôles minces. découpe de feuilles.

Utilisation d'un arc plasma comme source de chaleur et recours à un gaz plasma thermique à haute vitesse (azote, argon, mélange azote-argon, argon-hydrogène, etc.) pour faire fondre le métal et le souffler afin de former un joint de coupe.

Dans les mêmes conditions, découpe à l'arc plasma La vitesse est supérieure à celle du découpage au gaz, et la gamme de matériaux découpés est également plus large que celle du découpage au gaz.

Il existe trois types courants : le découpage à l'arc au plasma à petit courant, le découpage à l'arc au plasma à grand courant et le découpage à l'arc au plasma par jet d'eau.

1.2.1 Avantages :

(1) Large champ de coupe, permet de couper tous les types d'aliments. feuilles de métal;

(2) Vitesse de coupe rapide, haute efficacité, la vitesse de coupe peut atteindre 10m/min ou plus ;

(3) La précision de coupe est supérieure à celle de l'oxycoupage, l'oxycoupage sous l'eau ne présente pas de déformation et la coupe est fine. découpe au plasma est encore plus élevée.

1.2.2 Inconvénients :

(1) Il est difficile de découper des plaques d'acier de plus de 20 mm, ce qui nécessite une source de plasma très puissante et coûteuse.

(2) Lors de la découpe de tôles épaisses, la verticalité de la coupe est mauvaise et la coupe prend la forme d'un V.

Le découpage au plasma sous l'eau peut éliminer le bruit, la poussière, les gaz nocifs et la pollution de l'arc électrique générés pendant le découpage, améliorant ainsi efficacement l'environnement de travail.

Lecture connexe : Dépoussiérage de la découpe plasma CNC: Expliqué

Avec l'utilisation de la découpe plasma fine, la qualité de la découpe s'est rapprochée du niveau de la découpe laser, et avec la maturité de la technologie de découpe plasma haute puissance, l'épaisseur de découpe a dépassé 150 mm, élargissant la gamme de découpe de Découpe plasma CNC des machines.

Découpe utilisant un faisceau laser comme source de chaleur (source laser).

Sa température dépasse 11000℃, suffisamment pour vaporiser n'importe quel matériau. La découpe laser présente un bord de coupe étroit et précis, une surface lisse et une qualité supérieure à toute autre méthode de découpe thermique.

La source laser est généralement une source de CO2 avec une puissance de travail de 500~2500 watts, le faisceau laser est concentré dans une très petite zone à travers des lentilles et des miroirs réflecteurs.

L'énergie hautement concentrée peut rapidement chauffer une zone locale, provoquant l'évaporation de l'acier inoxydable.

En outre, comme l'énergie est très concentrée, seule une petite quantité de chaleur est transmise à d'autres parties de l'acier, ce qui entraîne une déformation minime, voire nulle.

Le laser peut découper avec précision formes complexes à partir de la matière première, et la matière première coupée n'a pas besoin d'être transformée.

1.3.1 Avantages :

(1) Bonne qualité de coupe, largeur de coupe étroite, haute précision, bonne qualité de coupe. rugosité de la surface de la coupe, et il n'est généralement pas nécessaire de procéder à un traitement ultérieur ;

(2) Peut être soudé directement après le traitement ;

(3) Vitesse de coupe rapide, petite zone affectée par la chaleur, déformation minimale ;

(4) Propre, sûr et sans pollution.

1.3.2 Inconvénients :

(1) Actuellement, la découpe laser n'est adaptée qu'à la découpe de plaques minces (le perçage de trous dans des plaques épaisses prend généralement beaucoup de temps) ;

(2) Le prix de l'équipement de découpe laser est assez élevé, environ 1,5 million de yuans ou plus.

De la situation actuelle de application de découpe laserDe plus en plus d'entreprises adopteront des mesures de réduction des émissions de CO2 la technologie de découpe au laser.

LE CO2 La découpe laser est largement utilisée pour les plaques d'acier à faible teneur en carbone de 12 mm d'épaisseur, les plaques d'acier inoxydable de 6 mm d'épaisseur et les plaques d'acier non inoxydable de 20 mm d'épaisseur.matériaux métalliques.

Pour la découpe de surfaces courbes tridimensionnelles, il a également commencé à être appliqué dans les industries automobile et aérospatiale.

La découpe au chalumeau, la découpe au plasma et la découpe au laser sont toutes trois demandées actuellement, chacune avec une certaine part de marché, en fonction des exigences de découpe et des prix du marché.

Une comparaison de leurs caractéristiques technico-économiques est présentée dans les tableaux 1 et 2.

Tableau 1 : Comparaison des trois méthodes de découpe

| Comparaison technique et économique de trois méthodes de coupe | |||||

| Méthode de coupe | Coupe à la flamme | Découpe au plasma | Découpe au laser | ||

| Source d'énergie thermique | petit | moyen | important | ||

| Matériaux adaptés à la découpe | Acier au carbone, faible acier allié | Acier à faible teneur en carbone, acier faiblement allié, acier inoxydable, acier, aluminium et ses alliages, et autres métaux non ferreux. | Acier à faible teneur en carbone, acier faiblement allié, acier inoxydable, métaux non ferreux et non métalliques. | ||

| Épaisseur de coupe maximale/mm | =4000 acier au carbone) | =200 (acier inoxydable) | =20 (acier) | ||

| Vitesse de coupe/mm.min-1 | <1 mm | – | 3000 | >5000 | |

| 2 | – | 4000 | 3500 | ||

| 6 | 600 (buses à pression égale) | 3700 | 1000 | ||

| 12 | 500 | 2700 (découpe plasma à l'oxygène 200A) | 360 | ||

| 25 | 450 | 1200 | – | ||

| 50 | 300 | 250 | – | ||

| >100 | <150 | – | – | ||

Tableau 2 : Comparaison des trois méthodes de découpe

| Comparaison des caractéristiques technico-économiques des trois méthodes de coupe | |||

| Méthode de coupe | Coupe à la flamme | Découpe au plasma | Découpe au laser |

| Largeur de coupe/mm | 1.5-2.5 | 2.5-5.0 | 0.2-0.8 |

| Déformation de la coupe | important | petit | minimum |

| Précision de la dimension de coupe/mm | Médiocre 1-2 | Généralement 0,5-1 (0,2) | Très bon 0,2 |

| Perpendicularité de la surface de coupe | bon | Pauvre | bon |

| Rugosité de la surface de coupe | communément | très bon | de préférence |

| Degré de fusion de l'arête supérieure de la surface de coupe | pas grand | Grand (pas grand) | Très petit |

| Zone affectée thermiquement (unité de chaleur absorbée)/J.mm-1 | Grand (22.53) | Moyen (petit) (7.33) | Petite (4.09) |

| Pollution de l'environnement | communément | La coupe sous l'eau peut être considérablement réduite (poussière, bruit, arc lumineux, etc.). | très rarement |

| Investissements en matériel réalisés/réglés | Faible | Plus bas | Haut |

Le découpage au plasma, lorsqu'il est associé à différents gaz de travail, permet de découper divers métaux difficiles à découper par oxycoupage, en particulier les métaux non ferreux (acier inoxydable, aluminium, cuivre), titanenickel), avec des résultats de coupe encore meilleurs.

Son principal avantage est que lorsque découpage du métal Avec une faible épaisseur, le découpage au plasma est rapide, en particulier lors du découpage de tôles d'acier au carbone ordinaires, avec une vitesse pouvant atteindre 5 à 6 fois celle du découpage au gaz, avec une surface de coupe lisse, une déformation thermique minimale et une zone d'impact thermique presque inexistante.

Actuellement, avec la maturité de la technologie de découpe au plasma haute puissance, l'épaisseur de découpe peut atteindre 150 mm, et l'utilisation de la technologie du jet d'eau dans la découpe au plasma haute puissance a rendu la qualité de découpe proche de la limite inférieure de précision (±0,2 mm) de la découpe au laser.

En raison du prix élevé des machines de découpe au laser et du fait qu'elles ne conviennent actuellement que pour la découpe de feuilles minces (généralement avec un long trou), il n'est pas possible d'utiliser des machines de découpe au laser. forage pour les feuilles épaisses), et avec des machines de découpe au plasma fin ayant une précision de découpe pouvant atteindre la limite inférieure de la découpe au laser et une qualité de surface de découpe similaire, mais avec un coût de découpe bien inférieur à celui de la découpe au laser, d'environ 1/3, avec une épaisseur de découpe maximale de 25 mm, il est avantageux de remplacer les machines de découpe au laser coûteuses par des machines de découpe au plasma fin, de manière à réaliser une découpe à grande vitesse et fine de feuilles moyennes et minces de la manière la plus économique.

3.1.1 La méthode de découpe au plasma peut être classée en découpe au plasma à l'oxygène, découpe au plasma à l'azote, découpe au plasma à l'oxygène et découpe au plasma à l'azote. découpe à l'airet le découpage plasma argon-hydrogène basé sur le gaz de travail du plasma.

Les différentes méthodes de coupe ont des applications différentes en raison des différences dans les propriétés physiques et chimiques des milieux de travail utilisés.

(1) L'oxycoupage par plasma présente les caractéristiques suivantes : vitesse de coupe élevée, faible déformation de la pièce et consommation rapide de l'électrode, en raison de la chaleur de dissociation élevée, du bon transport de la chaleur et des propriétés chimiques actives de l'oxygène en tant que gaz de travail ; il n'est généralement utilisé que pour couper de l'acier au carbone ;

(2) La découpe plasma à l'azote utilise l'azote comme gaz de travail et, en raison de la présence d'azote, il est facile de produire une couche nitrurée sur la surface de coupe, ce qui se traduit par une mauvaise qualité de la surface. matériel de soudage et avec de faibles exigences en matière de qualité de surface ;

(3) Le découpage au plasma utilise l'air comme milieu de travail. Il présente les mêmes caractéristiques que les deux méthodes de découpage ci-dessus et est également utilisé pour le découpage de l'acier au carbone avec de faibles exigences en matière de qualité de surface.

Ces dernières années, la Chine a vigoureusement développé les petites machines de coupage plasma à air comprimé, dont l'utilisation est de plus en plus répandue, et le développement des machines de coupage plasma à air comprimé à inverseur a créé des conditions propices à la conservation de l'énergie ;

(4) La méthode de découpe au plasma argon-hydrogène utilise de l'argon facilement ionisable et de l'hydrogène ayant une bonne conductivité thermique comme gaz de travail, et la combinaison des deux peut former une colonne d'arc stable et à haute densité énergétique et un faisceau de plasma avec une forte capacité de découpe.

Cependant, en raison de son prix élevé, il est généralement utilisé pour coupe de l'acier inoxydable et l'aluminium avec des exigences élevées en matière de qualité de coupe.

3.1.2 Classification de la découpe plasma et ses applications

En fonction du support de coupage plasma, de la méthode de refroidissement du jet de plasma et de la qualité du coupage, les méthodes de coupage plasma peuvent être divisées en coupage plasma traditionnel, coupage plasma à deux gaz, coupage plasma à jet d'eau et coupage plasma fin.

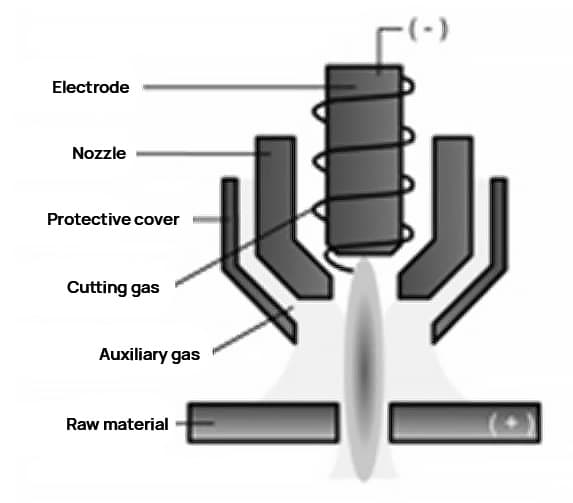

(1) Le découpage au plasma traditionnel (figure 1) utilise généralement le même gaz (habituellement de l'air ou de l'azote) pour refroidir et générer l'arc plasma.

La plupart des systèmes ont un courant nominal inférieur à 100 A et peuvent couper des matériaux d'une épaisseur inférieure à 16 mm, principalement utilisés dans les situations de coupe manuelle.

(2) Le découpage plasma bi-gaz (figure 2) utilise deux gaz, l'un pour former le plasma et l'autre pour le protéger. Le gaz de protection sert à isoler la zone de coupe de l'air, ce qui permet d'obtenir un bord de coupe plus lisse.

C'est également le procédé de découpe le plus populaire car différentes combinaisons de gaz peuvent être utilisées pour obtenir la meilleure qualité de découpe pour un matériau donné.

(3) Le découpage au plasma protégé par l'eau (figure 3) est une évolution du procédé à deux gaz, qui utilise de l'eau à la place du gaz protecteur. Il améliore l'effet de refroidissement de la buse et de la pièce et permet d'obtenir une meilleure qualité de coupe lors du découpage de l'acier inoxydable.

Ce procédé est réservé aux applications de coupe industrielle.

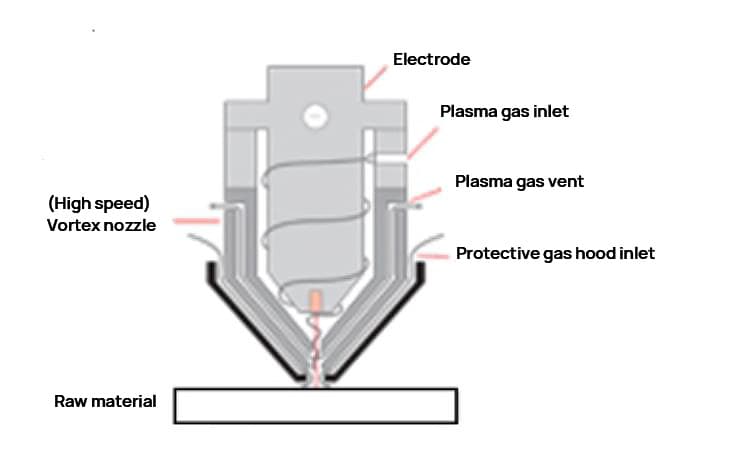

(4) La découpe plasma par jet d'eau (figure 4) utilise un gaz pour générer du plasma et injecte directement de l'eau dans l'arc de manière radiale ou tourbillonnaire, ce qui augmente considérablement le degré de compression de l'arc et donc la densité et la température de l'arc.

La gamme de courant de la découpe plasma par jet d'eau est comprise entre 260 et 750 A, et elle est utilisée pour la découpe de haute qualité de divers matériaux de différentes épaisseurs.

Ce procédé est également réservé aux applications de découpe industrielle.

(5) Le découpage au plasma fin (figure 5) est un procédé qui présente une densité de courant d'arc plasma élevée, généralement plusieurs fois supérieure à la densité de courant d'un arc plasma conventionnel.

La stabilité de l'arc a également été améliorée par l'introduction de techniques telles que les champs magnétiques rotatifs, ce qui permet d'obtenir une très grande précision de coupe.

Une excellente qualité de coupe peut être obtenue lors de la coupe de matériaux minces (moins de 16 mm) à des vitesses inférieures. L'amélioration de la qualité est due à l'utilisation de la technologie la plus récente pour comprimer très efficacement l'arc, ce qui augmente considérablement la densité d'énergie.

La nécessité de fonctionner à une vitesse inférieure permet à l'équipement de mouvement de se déplacer avec plus de précision le long du contour spécifié. Ce processus n'est utilisé que dans les applications de découpe industrielle.

Il existe de nombreux paramètres du processus de coupage plasma, notamment le courant de coupage, la vitesse de coupage, la tension de l'arc, le gaz de travail et le débit, la hauteur de la buse, etc.

Les différents paramètres ont un impact plus ou moins important sur la stabilité et la qualité du processus de coupe, et les paramètres doivent être sélectionnés en fonction du type de matériau de coupe, de l'épaisseur de la pièce à usiner et des exigences spécifiques au cours de la coupe.

Le courant de coupe est le paramètre le plus important du processus de coupe, qui détermine directement l'épaisseur et la vitesse de coupe, c'est-à-dire la capacité de coupe.

L'impact du courant de coupe sur la coupe est le suivant :

(1) L'augmentation du courant de coupe accroît l'énergie de l'arc, améliore la capacité de coupe et augmente la vitesse de coupe en conséquence.

(2) L'augmentation du courant de coupe augmente le diamètre de l'arc, ce qui rend l'arc plus épais et la coupe plus large.

(3) Un courant de coupe trop élevé augmente la charge thermique de la buse, ce qui entraîne une détérioration prématurée de la buse et une réduction de la qualité de la coupe, voire l'impossibilité d'effectuer une coupe normale.

Par conséquent, le courant de coupe correct et la buse correspondante doivent être sélectionnés en fonction de l'épaisseur du matériau à découper.

Une surcharge de la buse (c'est-à-dire un dépassement du courant de travail de la buse) endommagera rapidement la buse. L'intensité du courant doit généralement être égale à 95% du courant de travail de la buse.

La plage de vitesse de coupe optimale peut être déterminée par les instructions de l'équipement ou par expérimentation. En raison de facteurs tels que l'épaisseur du matériau, le matériau, le point de fusion, la conductivité thermique et la tension superficielle après la fusion, la vitesse de coupe varie également en conséquence.

L'impact de la vitesse de coupe sur la coupe se reflète principalement dans les aspects suivants :

(1) Une augmentation modérée de la vitesse de coupe peut améliorer la qualité de la coupe, c'est-à-dire que la coupe est légèrement plus étroite et que la surface de coupe est plus lisse, tout en réduisant la déformation.

(2) Si la vitesse de coupe est trop rapide, l'énergie de la ligne de coupe sera inférieure à la valeur requise, et le laitier de coupe ne pourra pas être rapidement soufflé par le jet, ce qui entraînera une traînée plus importante, accompagnée d'un laitier suspendu, et la qualité de la surface de la coupe diminuera.

(3) Lorsque la vitesse de coupe est trop faible, la coupe étant la cathode de l'arc plasma, afin de maintenir la stabilité de l'arc lui-même, les points cathodiques ou la région cathodique doivent trouver un endroit pour conduire le courant à proximité de la couture de coupe la plus proche, tout en transférant davantage de chaleur dans la direction radiale du jet, ce qui élargit la coupe.

Le matériau fondu des deux côtés de la coupe se rassemble et se solidifie sur le bord inférieur, formant des scories difficiles à enlever, et le bord supérieur de la coupe forme un arrondi en raison d'un chauffage et d'une fusion excessifs.

(4) Lorsque la vitesse est extrêmement faible, l'arc s'éteint même en raison de la largeur de la coupe. On peut constater qu'une bonne qualité de coupe et la vitesse de coupe sont indissociables.

La vitesse de coupe doit être déterminée en fonction de la puissance de l'arc plasma, de l'épaisseur de la pièce et du matériau. À puissance de coupe égale, la vitesse de coupe doit être plus rapide pour l'aluminium en raison de son point de fusion bas, plus lente pour l'acier en raison de son point de fusion élevé, et plus lente pour le cuivre en raison de sa bonne conductivité thermique et de sa dissipation rapide de la chaleur.

On considère généralement que la tension de sortie normale de la source d'énergie est la tension de coupure.

Les machines de découpe au plasma ont généralement une tension à vide et une tension de travail élevées, et lors de l'utilisation de gaz à haute ionisation tels que l'azote, l'hydrogène ou l'air, la tension nécessaire pour stabiliser l'arc plasma sera plus élevée.

Lorsque le courant est constant, l'augmentation de la tension signifie l'augmentation de l'enthalpie de l'arc et de la capacité de coupe.

Si, en même temps que l'on augmente l'enthalpie, on réduit le diamètre du jet et on augmente le débit du gaz, on peut souvent obtenir une vitesse de coupe plus rapide et une meilleure qualité de coupe.

Le gaz de travail comprend le gaz de coupe et le gaz auxiliaire, et certains équipements nécessitent également le gaz d'arc de démarrage.

Le gaz de travail approprié doit généralement être choisi en fonction du type, de l'épaisseur et de la méthode de coupe de l'acier. matériel de coupe.

Le gaz de coupe doit assurer la formation du jet de plasma et l'élimination du métal fondu et des oxydes dans la coupe.

Un débit de gaz trop élevé peut évacuer plus de chaleur de l'arc, raccourcir la longueur du jet, réduire la capacité de coupe et provoquer une instabilité de l'arc, tandis qu'un débit de gaz trop faible peut faire perdre à l'arc de plasma son intensité. rectitudeLa coupe est donc moins profonde et le laitier est plus facile à produire.

Par conséquent, le flux de gaz doit être bien coordonné avec le courant et la vitesse de coupe.

Actuellement, les machines de découpe à l'arc plasma contrôlent principalement le débit de gaz par le biais de la pression du gaz, car lorsque le diamètre du corps du pistolet est fixe, le débit est contrôlé en contrôlant la pression du gaz.

La pression de gaz utilisée pour couper une certaine épaisseur de matériau doit généralement être choisie en fonction des données fournies par le fabricant de l'équipement.

S'il existe d'autres applications spéciales, la pression du gaz doit être déterminée par des essais de coupe réels.

La pression (débit) correcte du gaz de travail est très importante pour la durée de vie des consommables. Si la pression est trop élevée, la durée de vie de l'électrode sera fortement réduite, et si la pression est trop faible, la durée de vie de la buse sera affectée.

Les systèmes de découpe plasma nécessitent un gaz sec et propre pour fonctionner correctement. Un gaz sale est généralement un problème du système de compression du gaz, ce qui raccourcit la durée de vie des pièces d'usure et provoque des dommages anormaux.

La hauteur de la buse correspond à la distance entre l'extrémité de la buse et la surface de coupe, et constitue une partie de la longueur totale de l'arc.

Étant donné que le découpage à l'arc plasma utilise généralement des sources d'énergie caractéristiques externes à courant constant ou à chute abrupte, lorsque la hauteur de la buse augmente, la variation du courant est faible, mais la longueur de l'arc augmente et la tension de l'arc augmente, ce qui se traduit par une augmentation de la puissance de l'arc ;

Cependant, dans le même temps, la longueur de l'arc exposée à l'environnement augmente et la perte d'énergie de la colonne d'arc s'accroît.

Sous l'effet combiné de ces deux facteurs, le premier est souvent complètement compensé par le second, et l'énergie de coupe effective diminue, entraînant une réduction de la capacité de coupe.

Cela se traduit généralement par une diminution de la force de soufflage du jet de coupe, une augmentation du laitier résiduel au fond de la coupe et des arêtes arrondies au bord supérieur en raison d'une sur-fusion.

En outre, du point de vue de la forme du jet de plasma, le diamètre du jet s'élargit vers l'extérieur après avoir quitté le pistolet, et l'augmentation de la hauteur de la buse entraînera inévitablement une augmentation de la largeur de la coupe.

Par conséquent, le choix de la plus petite hauteur de buse est bénéfique pour améliorer la vitesse et la qualité de coupe, mais une hauteur de buse trop faible peut provoquer un phénomène de double arc.

L'utilisation d'une buse externe en céramique permet de régler la hauteur de la buse à zéro, c'est-à-dire que l'extrémité de la buse est directement en contact avec la surface de coupe, ce qui permet d'obtenir de bons résultats.

Conformément aux instructions, utilisez une hauteur de buse raisonnable, lorsque vous percez, utilisez une distance de 2 fois la distance de coupe normale ou utilisez la hauteur maximale que l'arc plasma peut transmettre, ce qui peut augmenter la durée de vie des pièces d'usure.

Pour obtenir un arc de coupage plasma à haute compression, les buses de coupage ont un diamètre plus petit, un canal plus long et un meilleur effet de refroidissement, ce qui augmente le courant traversant la section efficace de la buse, c'est-à-dire que la densité de puissance de l'arc augmente.

Dans le même temps, la compression augmente également la perte de puissance de l'arc. Par conséquent, l'énergie effective utilisée pour la coupe est inférieure à la puissance de sortie de la source d'énergie, avec un taux de perte généralement compris entre 25% et 50%.

Certaines méthodes, comme le découpage à l'arc plasma sous pression d'eau, ont un taux de perte d'énergie plus élevé, ce qui doit être pris en compte lors de la conception des paramètres du processus de découpage ou du calcul des coûts de découpage.

Par conséquent, le nombre réel de buse de coupe doit être déterminé en fonction de l'épaisseur de la pièce à découper et de l'espèce de gaz ionique sélectionnée.

Lorsque l'épaisseur de coupe est plus importante, le diamètre de la buse doit également être augmenté en conséquence.

Lorsque l'on utilise un mélange de gaz Ar+H2, le diamètre de la buse peut être légèrement plus petit, alors qu'il doit être plus grand lorsque l'on utilise du N2.

Le 21e siècle est une ère qui prône la protection de l'environnement.

Avec l'essor rapide de l'économie et le développement florissant de l'industrie manufacturière, il est inévitable que les exigences en matière de technologie de coupe augmentent.

La technologie du découpage au plasma présente de nombreuses caractéristiques respectueuses de l'environnement, de sorte que le développement de la technologie du découpage au plasma a l'avantage de suivre le rythme de l'époque.

La technologie du découpage au plasma peut éliminer le bruit, la poussière, les gaz nocifs et l'arc lumineux générés pendant le découpage au moyen d'une plate-forme de découpage immergée ou d'un dispositif de traitement des fumées et des poussières, ce qui répond fondamentalement aux exigences en matière de protection de l'environnement.

Ces dernières années, la technologie de la découpe au plasma s'est développée rapidement et certaines technologies de découpe précise à grande vitesse concurrencent la découpe au laser.

La technologie du découpage plasma à commande numérique est un domaine de haute technologie qui intègre la technologie du découpage plasma, la technologie de la commande numérique et les technologies de l'information et de la communication. source d'alimentation de l'onduleur Elle a progressé parallèlement au développement de la commande par ordinateur, de la recherche sur les caractéristiques de l'arc à plasma et de l'électronique de puissance.

En outre, l'utilisation de la découpe plasma à commande numérique avec un logiciel de programmation de l'alimentation automatique peut augmenter le taux d'utilisation des matériaux de 5% à 10%. Avec une capacité de découpe annuelle de 20 millions de tonnes, 100 000 à 200 000 tonnes d'acier peuvent être économisées chaque année, ce qui représente des milliards de yuans.

Dans les pays industrialisés, la tendance est au remplacement des machines d'oxycoupage et des machines de découpe au laser par des machines de découpe au plasma à commande numérique.

En Chine, les machines de découpe au plasma sont largement utilisées dans diverses industries telles que l'automobile, les locomotives, les appareils à pression, les machines chimiques, l'industrie nucléaire, les machines générales, les machines d'ingénierie et les structures en acier.