Avec la généralisation des machines de découpe au plasma, les fumées et les poussières produites lors de la découpe de plaques d'acier posent un problème important de pollution de l'air. Les réglementations environnementales devenant de plus en plus strictes, la persistance des fumées et des poussières dans l'atelier peut entraîner la fermeture temporaire d'une usine pour assainissement. Il est impératif de mettre en place une [...]

Avec la généralisation des machines de découpe au plasma, les fumées et les poussières produites lors de la découpe des tôles d'acier posent un problème important de pollution de l'air.

Les réglementations environnementales devenant de plus en plus strictes, la persistance de fumées et de poussières dans l'atelier peut entraîner la fermeture temporaire d'une usine pour assainissement.

Il est impératif de mettre en œuvre une méthode de traitement des fumées et des poussières pour traiter ces gaz résiduels.

Cet article présente une vue d'ensemble des méthodes de traitement des fumées et des poussières générées par découpe au plasma et se veut informatif et utile.

Pour le traitement des poussières générées par les machines de découpe au plasma, deux méthodes peuvent être employées : la méthode de traitement à sec et la méthode de traitement par voie humide.

L'industrie moderne nécessite la transformation de métaux lourds et d'alliages. La fabrication des outils et des véhicules de transport nécessaires aux activités quotidiennes ne peut se faire sans métaux.

Par exemple, les grues, les voitures, les gratte-ciel, les robots et les ponts suspendus sont tous fabriqués à partir de composants métalliques traités avec précision. La raison en est simple : les matériaux métalliques sont très robustes et durables.

Pour la plupart des fabrications, en particulier lorsqu'il s'agit d'articles de grande taille et/ou robustes, matériaux métalliques devient un choix logique.

Il est intéressant de noter que la résistance des matériaux métalliques est aussi leur inconvénient : comme les métaux ne s'abîment pas facilement, il est difficile de leur donner des formes spécifiques.

Lorsqu'il s'agit de traiter un composant de la même taille et de la même résistance qu'une aile d'avion, comment peut-on obtenir une découpe et un façonnage précis ? Dans la plupart des cas, cela nécessite l'utilisation d'une machine de découpe au plasma.

Les tôles d'acier sont l'un des quatre principaux types d'acier (plaques, tubes, profilés, fils). Dans les pays développés, la production de plaques d'acier représente plus de 50% de la production totale d'acier. Avec le développement de l'économie nationale chinoise, la production de plaques d'acier augmente progressivement.

Les plaques d'acier sont des matériaux plats en acier présentant un rapport largeur/épaisseur et une surface importants. Les plaques d'acier sont divisées en deux spécifications principales en fonction de leur épaisseur : les plaques minces et les plaques épaisses.

Les tôles minces en acier sont produites par des méthodes de laminage à chaud ou à froid, avec une épaisseur comprise entre 0,2 et 4 mm.

Les tôles d'acier épaisses désignent les tôles d'acier d'une épaisseur supérieure à 4 mm. Dans la pratique, les tôles d'acier d'une épaisseur inférieure à 20 mm sont souvent appelées tôles moyennes, les tôles d'acier d'une épaisseur supérieure à 20 mm et inférieure ou égale à 60 mm sont appelées tôles épaisses, et les tôles d'acier d'une épaisseur supérieure à 60 mm doivent être laminées sur une tôle extra-épaisse spéciale. machine à roulerd'où le nom de plaque extra-épaisse.

La largeur des tôles d'acier épaisses varie de 0,6 à 3,0 mm. En fonction de leur utilisation, les tôles épaisses sont divisées en tôles pour la construction navale, tôles pour les ponts, tôles pour les chaudières, tôles pour les appareils à haute pression, tôles à damier, tôles pour l'industrie automobile, tôles pour le blindage et tôles composites, etc.

Pendant la Seconde Guerre mondiale, les usines américaines ont produit des blindés, des armes et des avions à un rythme cinq fois supérieur à celui des puissances de l'Axe. Cela est dû en grande partie aux innovations importantes réalisées par les industries privées dans le domaine de la production de masse.

La recherche de méthodes plus efficaces de découpe et d'assemblage des pièces d'avion a fait partie de ces innovations techniques. De nombreuses usines produisant des avions militaires ont adopté une nouvelle méthode de soudage impliquant l'utilisation de matériaux inertes. soudage sous protection gazeuse.

Cette découverte révolutionnaire a permis de former une barrière autour du point de soudure en électrolysant le gaz par le biais d'un courant électrique, empêchant ainsi l'oxydation. Cette nouvelle méthode a permis d'obtenir des soudures plus nettes et des structures collées plus solides.

Au début des années 1960, les ingénieurs ont fait une autre découverte. Ils ont constaté qu'en accélérant le flux d'air et en réduisant la taille de l'orifice, il était possible d'améliorer le rendement de l'appareil. température de soudage. Le nouveau système peut atteindre des températures plus élevées que n'importe quelle machine à souder commerciale.

En fait, à des températures aussi élevées, l'outil ne fonctionnait plus comme un soudeur. Il se comportait plutôt comme une scie, coupant le métal résistant aussi facilement qu'un couteau chaud dans du beurre.

L'introduction de la arc plasma a révolutionné la vitesse, la précision et les types de coupes que l'on pouvait effectuer, et il a pu être appliqué à différents métaux.

La capacité d'un découpeur plasma à pénétrer facilement le métal est due aux propriétés uniques de l'état du plasma. Qu'est-ce que l'état de plasma ?

Il existe quatre états de la matière dans le monde. La plupart des substances avec lesquelles nous sommes en contact dans notre vie quotidienne sont soit solides, soit liquides, soit gazeuses. L'état d'une substance est déterminé par l'interaction entre ses molécules. Prenons l'exemple de l'eau :

L'eau solide est la glace. La glace est un solide formé d'atomes électriquement neutres disposés dans un réseau cristallin hexagonal. Grâce à l'interaction stable entre les molécules, elle conserve une forme solide.

L'eau liquide est celle que nous buvons. Il existe toujours une force d'interaction entre les molécules, mais elles se déplacent à une vitesse lente les unes par rapport aux autres. Les liquides ont un volume fixe mais pas de forme fixe. La forme du liquide change en fonction de la forme du récipient qui le contient.

L'eau gazeuse est la vapeur d'eau. Dans la vapeur d'eau, les molécules se déplacent à grande vitesse et n'ont aucun lien entre elles. Comme il n'y a pas de force d'interaction entre les molécules, le gaz n'a pas de forme ou de volume fixe.

La quantité de chaleur (convertie en énergie) reçue par les molécules d'eau détermine leurs propriétés et leur état. En d'autres termes, plus de chaleur (plus d'énergie) permet aux molécules d'eau d'atteindre un état critique où elles peuvent se libérer des effets de leurs liaisons chimiques.

À basse température, les molécules se lient étroitement entre elles, formant un solide. À mesure qu'elles absorbent de la chaleur, les forces entre elles s'affaiblissent et elles deviennent un liquide. Lorsqu'elles absorbent encore plus de chaleur, les forces entre les molécules disparaissent presque complètement et elles deviennent un gaz.

Que se passe-t-il si l'on continue à chauffer le gaz ? Il atteint un quatrième état : l'état de plasma.

Lorsque le gaz atteint des températures extrêmement élevées, il entre dans l'état de plasma. L'énergie commence à séparer complètement les molécules les unes des autres et les atomes commencent à se diviser.

Un atome typique est constitué de protons et de neutrons dans le noyau, entourés d'électrons. À l'état de plasma, les électrons se séparent de l'atome.

Une fois que l'énergie thermique fait sortir les électrons de l'atome, ceux-ci se mettent à se déplacer à grande vitesse. Les électrons portent une charge négative, tandis que le noyau atomique restant porte une charge positive. Ces noyaux atomiques chargés positivement sont appelés des ions.

Lorsque des électrons à grande vitesse entrent en collision avec d'autres électrons ou ions, ils libèrent une énorme quantité d'énergie. C'est cette énergie qui confère à l'état de plasma ses propriétés uniques, ce qui lui confère une incroyable capacité de coupe.

Dans l'univers, près de 99% de la matière existe à l'état de plasma. En raison de sa température extrêmement élevée, cet état n'est pas couramment observé sur Terre, mais il est très courant sur les corps célestes comme le soleil. Sur Terre, cet état se retrouve dans les éclairs.

Les machines de découpe au plasma se présentent sous différentes formes et tailles. Il existe de grandes machines de découpe au plasma qui utilisent des bras robotisés pour une découpe précise, ainsi que des machines de découpe au plasma manuelles simplifiées utilisées dans les ateliers manuels.

Quelle que soit leur taille, toutes les machines de coupage plasma reposent sur les mêmes principes et ont des structures similaires.

Pendant le fonctionnement d'une machine de découpe au plasma, des gaz comprimés tels que l'azote, l'argon ou l'oxygène sont envoyés à travers un tube étroit. Une électrode négative est placée au milieu du tube.

Lorsque l'électrode négative est alimentée et que la buse touche le métal, un circuit conducteur se forme et des étincelles électriques à haute énergie sont générées entre l'électrode et le métal.

Lorsque le gaz inerte s'écoule dans le tube, les étincelles électriques chauffent le gaz jusqu'à ce qu'il atteigne le quatrième état de la matière. Ce processus de réaction produit un flux de plasma d'une température d'environ 16 649 degrés Celsius et d'une vitesse pouvant atteindre 6 096 mètres par seconde, qui peut rapidement faire fondre le métal.

Le plasma lui-même est traversé par un courant électrique. Tant que l'électrode est alimentée en électricité et que le plasma reste en contact avec le métal, le cycle de production de l'arc électrique est continu.

Pour assurer ce contact tout en évitant l'oxydation et les dommages causés par d'autres caractéristiques inconnues du plasma, la buse de la machine de découpe est équipée d'un autre ensemble de tubes. Cet ensemble de tubes libère en continu gaz de protection pour protéger la zone de coupe. La pression du gaz de protection permet de contrôler efficacement le rayon du plasma en colonne.

Plus la plaque d'acier à couper est épaisse, plus le courant de coupe nécessaire est important.

Poussière de découpe plasma

Au cours de la processus de découpage au plasma Le traitement des métaux produit une grande quantité de fumées et de poussières, telles que l'acétaldéhyde, les oxydes métalliques, les sulfures, les hydrocarbures, etc. Ces particules se répandent dans l'air, ce qui présente des risques pour la santé des travailleurs et l'environnement en général.

Elles peuvent conduire au développement de diverses maladies professionnelles, et les complications graves peuvent même entraîner la mort. C'est pourquoi il devient de plus en plus urgent de contrôler les fumées et les poussières émises par les machines de découpe.

La méthode de traitement humide consiste à placer un lit d'eau sous la machine de découpe au plasma. Pendant le processus de découpe, la pièce est immergée dans l'eau, ce qui permet de capter les substances nocives produites et de les empêcher de pénétrer dans l'atmosphère.

Bien que cette méthode soit largement utilisée, elle présente certains inconvénients. Tout d'abord, elle peut entraîner une pollution de l'eau et générer des eaux usées qui nécessitent un traitement supplémentaire. En outre, dans les climats plus froids, l'eau du lit peut geler, ce qui rend cette méthode inadaptée dans ces régions.

En outre, cette méthode n'est pas recommandée pour couper des métaux qui produisent des poussières explosives, comme l'aluminium et le magnésium. En outre, le tôle d'acier peuvent se rouiller à cause de l'exposition à l'eau pendant la coupe, et l'efficacité de la coupe est moindre lorsqu'elle est effectuée sous l'eau.

La méthode de traitement à sec consiste à collecter les fumées et les poussières produites lors du découpage au plasma. Il existe plusieurs méthodes de collecte, notamment l'aspiration latérale, l'aspiration inférieure et l'aspiration supérieure. Les fumées et les poussières sont aspirées par un ventilateur dans une canalisation, puis purifiées à l'aide de équipement de dépoussiérage avant d'être rejetés dans l'atelier ou à l'extérieur.

Cette méthode est constamment mise à jour en fonction des progrès de la technologie des machines de découpe. Auparavant, un couvercle d'aspiration mobile était installé sur la tête de coupe, mais dans la pratique, on a constaté qu'il n'était pas efficace pour éliminer la fumée et la poussière en raison de l'étroitesse de l'espace entre la plaque d'acier et la position de coupe. La majeure partie de la fumée et de la poussière se trouve dans la partie inférieure de la plaque, et le couvercle supérieur d'aspiration de la poussière n'est pas en mesure de l'éliminer efficacement.

Une plate-forme de travail pour l'extraction des poussières est installée sous la machine de découpe, équipée d'un système de purification des fumées de découpe. Ce système achemine directement les fumées chargées de poussières produites lors de la découpe vers le purificateur en vue de leur traitement. Le gaz purifié et conforme aux normes est ensuite évacué par le conduit d'évacuation du purificateur.

Avantages : Cette configuration évite la pollution secondaire ; le nettoyage des poussières est aisé ; après la coupe, la pièce peut passer directement au processus suivant, ce qui améliore l'efficacité du travail. Ce système convient pour les métaux non ferreux découpe des métaux.

Inconvénients : Le dépoussiérage nécessite un investissement, ce qui se traduit par des coûts d'investissement initiaux plus élevés.

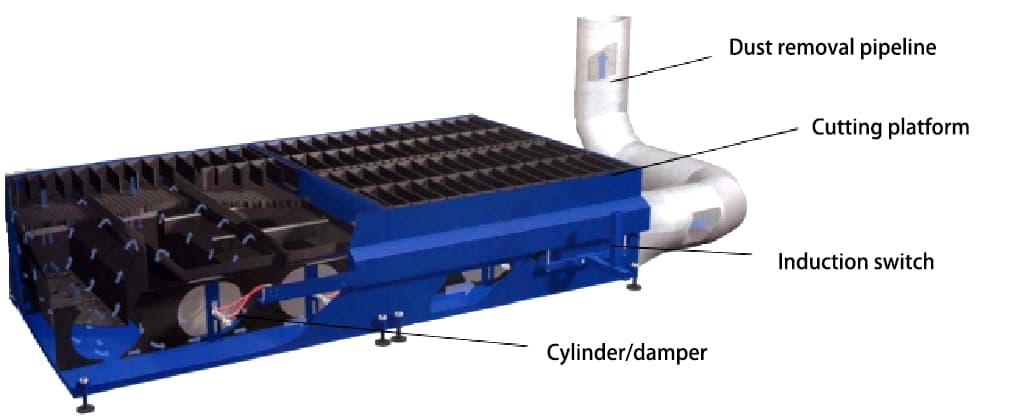

Le système de dépoussiérage du traitement à sec est composé, entre autres, d'une plate-forme de coupe à sec, d'une canalisation de dépoussiérage, d'un purificateur et d'un ventilateur. Pendant la coupe, la fumée et la poussière produites sont capturées par la plate-forme de coupe à sec.

La sortie d'air de la plate-forme est reliée à l'entrée d'air de la canalisation de dépoussiérage. Sous la pression négative de la canalisation, la fumée de coupe et la poussière entrent dans la canalisation de dépoussiérage, puis dans le purificateur pour être purifiées.

Dans ce cas, la plate-forme de coupe est un élément clé du système de dépoussiérage.

Le système de dépoussiérage peut être classé en fonction de la méthode utilisée pour capturer les fumées et les poussières de la plate-forme de découpe :

Système d'extraction des poussières de la plate-forme de coupe à clapet

Système de dépoussiérage de la plate-forme de coupe par soufflage et aspiration

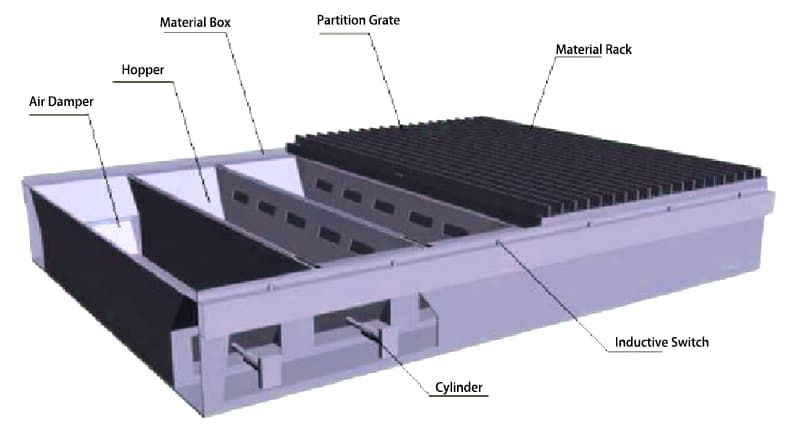

Principe de fonctionnement : Une plate-forme de travail aspirante à persiennes est installée sous la machine de découpe, divisant la plate-forme en plusieurs chambres d'aspiration de largeur égale sur toute la longueur de la plate-forme. Chaque chambre d'aspiration est équipée d'une trémie à poussière avec un orifice d'aspiration.

Des deux côtés de la longueur de la plate-forme, il y a des conduits d'air, chacun équipé d'une persienne et d'un cylindre correspondant à chaque chambre d'aspiration sur le côté du conduit d'air. Lorsque la tête de coupe de la machine de découpe passe au-dessus de chaque chambre d'aspiration, le cylindre est commandé par le commutateur du capteur pour ouvrir la persienne de la chambre d'aspiration correspondante sur le conduit d'air.

Ce processus permet d'aspirer la fumée et la poussière produites lors de la découpe dans le conduit d'air de dépoussiérage, avant d'entrer dans le purificateur principal pour la purification.

Structure de la plate-forme de découpe de la porte du vent

Caractéristiques du système de dépoussiérage de la plate-forme de coupe à lamelles

L'aspiration de la plate-forme de coupe se concentre effectivement dans la zone où se trouve la tête de coupe (d'une largeur égale à celle de la plate-forme de coupe et d'une longueur d'environ 1 m). Cette zone se déplace avec la tête de coupe, ce qui réduit considérablement la quantité d'aspiration.

Inconvénients :

Avantages :

La plate-forme de coupe à lamelles est plus adaptée aux applications de dépoussiérage lorsque la largeur de la plate-forme est inférieure à 4 mètres.

Calcul du volume d'aspiration du système de dépoussiérage de la plate-forme de coupe à lamelles

Le volume d'aspiration requis pour la plate-forme de découpe à lamelles est fortement lié à la largeur de la plate-forme de découpe. La formule de calcul du volume d'aspiration est la suivante :

Q = W × 2 × 0,667 × υ × 3600

Où ?

En fonction de la structure de la plate-forme de coupe, une structure d'aspiration unilatérale est généralement adoptée pour les plates-formes de coupe d'une largeur effective inférieure à 4 m. Pour les plates-formes de coupe d'une largeur supérieure à 4 m, une structure d'aspiration bilatérale est utilisée. Pour les plates-formes de coupe d'une largeur supérieure à 4 m, une structure d'aspiration double est utilisée.

Plate-forme de découpe des gaz d'échappement simple/ double face Schéma structurel CAO et calcul du volume des gaz d'échappement

Sur la base de l'équation ci-dessus, si la largeur de la plate-forme de coupe est comprise entre 2 et 4 m, le volume d'échappement requis Q = (2~4) × (0,8~1) × 3600 = 6000~12000 m 3/h.

Si la largeur de la plate-forme de coupe est de 4m~6m, le volume d'échappement requis Q = (4~6) × (0,8~1) × 3600 = 12000~22000 mètres cubes par heure.

Système de dépoussiérage par coupe unilatérale / bilatérale - Tableau de sélection pour le dépoussiéreur Kaitian

| Structure de la plate-forme de coupe | Largeur de la plate-forme de coupe | Volume d'échappement(m3/h) | Modèle de dépoussiéreur |

| Plate-forme d'évacuation unilatérale | 2000 | 6000 | KTJZ-6.OKQ |

| 3000 | 9000 | KTJZ-9.OKQ | |

| Plate-forme d'échappement double face | 4000 | 12000 | KTJZ-12KQ |

| 5000 | 20000 | KTJZ-20KQ | |

| 6000 | 24000 | KTJZ-24KQ |

Remarque : la sélection du modèle ci-dessus n'est donnée qu'à titre indicatif. Des facteurs tels que la longueur de la plate-forme de découpe, le nombre de têtes de découpe plasma et la distance entre la position d'installation du dépoussiéreur et la plate-forme de découpe peuvent influer sur le modèle du dépoussiéreur. Pour le choix d'un modèle spécifique, veuillez consulter un représentant commercial de Kaitian Environmental Protection.

Exemples d'application des systèmes de dépoussiérage à lamelles

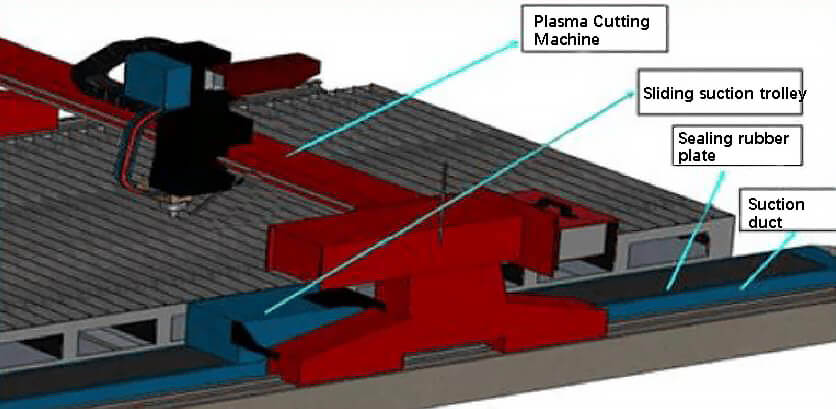

Principe de fonctionnement : Un conduit d'admission d'air carré est installé sur un côté de la plate-forme de découpe. Au-dessus du conduit, il y a un chariot d'admission d'air coulissant qui peut se déplacer avec la machine de découpe. De l'autre côté de la plate-forme de découpe, une soufflerie d'air est installée.

Le chariot coulissant d'admission d'air, la tête de coupe et la soufflerie d'air sont tous installés en ligne droite le long de la direction de la poutre transversale de la machine de coupe.

La grille de la plate-forme de découpe et la plaque d'acier découpée forment un "canal de fumée". Lors de la découpe de la plaque d'acier, la soufflerie souffle la poussière de découpe générée dans l'entrée d'air du chariot d'entrée d'air via ce "canal de fumée", dans le conduit d'air carré, et enfin dans l'hôte du purificateur pour le traitement de purification.

Structure de la plate-forme de découpe par aspiration

La structure de la plate-forme de découpe par soufflage et aspiration comprend un conduit d'aspiration carré et un chariot d'aspiration coulissant, qui sont des composants essentiels. Pendant le fonctionnement, sous l'effet de la pression négative dans le pipeline, la courroie d'étanchéité adhère étroitement à la partie supérieure du conduit d'aspiration carré, assurant ainsi une fonction d'étanchéité.

Au niveau du chariot d'aspiration coulissant, il y a deux rouleaux à l'intérieur du chariot. La bande d'étanchéité est soulevée lorsqu'elle traverse le chariot. De cette manière, la poussière et la fumée pénètrent dans le conduit d'aspiration carré par l'ouverture d'aspiration du chariot, puis se dirigent vers le purificateur pour y être nettoyées.

Caractéristiques du système de dépoussiérage de la plate-forme de coupe par soufflage et aspiration

La plate-forme de découpe à aspiration par soufflage a été largement utilisée ces dernières années, avec des effets de dépoussiérage notables sur les plates-formes de découpe de plus de 4 mètres.

Avantages :

Inconvénients :

Calcul du volume d'échappement pour le système de dépoussiérage de la plate-forme de coupe à aspiration par soufflage

Le volume d'échappement requis pour une plate-forme de découpe par aspiration-soufflage est largement lié au taux de couverture de la plaque d'acier sur la plate-forme, de sorte que l'effet du taux de couverture sur le volume d'échappement doit être pris en compte de manière exhaustive.

Pour un système typique de dépoussiérage par soufflage et aspiration d'une gaine à simple glissière :

Q = 6000~12000m3/h

Pour un système de dépoussiérage par soufflage et aspiration d'un conduit à double glissière :

Q = 14000~24000m3/h

En raison de l'influence de la structure de la plate-forme de coupe et de la taille du conduit d'aspiration, les systèmes de dépoussiérage par soufflage à simple glissière sont généralement utilisés pour les plates-formes de coupe dont la largeur effective est inférieure ou égale à 5 m ; pour celles dont la largeur est supérieure à 5 m, des systèmes de dépoussiérage par soufflage à double glissière sont utilisés.

Plate-forme de découpe de conduits d'air coulissants simples/doubles Schéma structurel CAO et calcul du volume d'échappement

Sur la base de l'équation ci-dessus :

Pour une plate-forme de coupe d'une largeur ≤4,5 m avec un seul conduit d'air coulissant, le volume d'échappement requis est Q = 6000~12000 m3/h.

La largeur de la plate-forme de coupe est supérieure à 4,5 m et elle est équipée de deux conduits d'air coulissants. Par conséquent, le volume d'air vicié requis est Q = 18000~24000m3/h.

Schéma de l'aspiration-soufflage

Double aspiration Schéma de principe

Exemples d'application du système de dépoussiérage par soufflage et aspiration

Vidéo du site XCMG (avant la mise en marche du dépoussiéreur)

Vidéo XCMG sur site (après la mise en marche du dépoussiéreur)

Plate-forme à chaîne traînante

1. Application de la plate-forme à chaîne traînante :

2. Avantages de la plate-forme à chaîne traînante

La plate-forme de la chaîne de traînage est divisée séquentiellement en zone d'alimentation du convoyeur à rouleaux, zone de coupe et zone de nettoyage de la collecte. Ces trois sections peuvent fonctionner simultanément, ce qui améliore l'efficacité du traitement. Les scories de coupe peuvent tomber automatiquement pendant le processus de laminage de la plate-forme, ce qui évite l'arrêt manuel pour l'élimination des scories.

3. Cas d'utilisation de la plate-forme de chaînes de plaques

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.