Vous êtes-vous déjà demandé comment une machine peut trancher le métal comme un couteau chaud dans du beurre ? Bienvenue dans le monde de la découpe au plasma ! Dans cet article, vous découvrirez le fonctionnement de cette puissante technologie, ses applications industrielles et le rôle essentiel des gaz de travail. Préparez-vous à découvrir les secrets de ces coupes lisses et nettes !

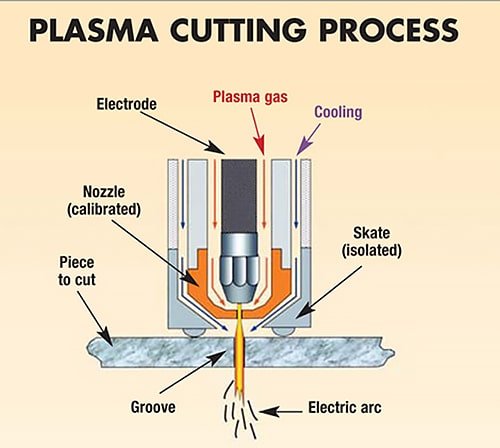

Le découpage au plasma est une méthode de traitement thermique avancée qui utilise un arc de gaz ionisé à haute température (plasma) pour découper avec précision des matériaux conducteurs, principalement des métaux. Ce procédé utilise la chaleur intense de l'arc plasma, qui peut atteindre des températures de 30 000 °C, pour faire fondre, vaporiser et ioniser rapidement le métal le long de la trajectoire de coupe souhaitée.

Le mécanisme de coupage au plasma comprend les étapes clés suivantes :

Une machine de découpe au plasma est un système sophistiqué qui exploite cette technologie pour traiter divers matériaux métalliques avec une grande précision et une grande efficacité. Les machines modernes de découpe au plasma à commande numérique intègrent des fonctions avancées telles que :

Le découpage au plasma est une méthode de traitement thermique avancée qui exploite la chaleur intense générée par un arc de plasma à haute température pour faire fondre, vaporiser et enlever le métal le long de la trajectoire de coupe (kerf). Cette technique tire parti de l'énergie cinétique du jet de plasma à grande vitesse pour expulser la matière en fusion, créant ainsi des coupes précises et efficaces. Particulièrement efficace pour les métaux non ferreux tels que l'acier inoxydable, l'aluminium, le cuivre, le titane et les alliages de nickel, le découpage au plasma excelle là où le découpage traditionnel à l'oxygène se heurte à des limites dues aux propriétés des matériaux.

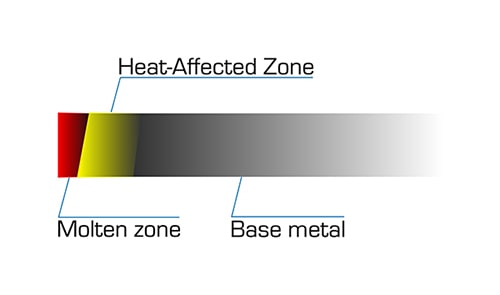

L'un des principaux avantages du découpage au plasma est sa vitesse exceptionnelle, en particulier lors du traitement de feuilles de métal d'épaisseur fine ou moyenne. Pour les tôles ordinaires en acier au carbone, le découpage au plasma peut atteindre des vitesses de coupe jusqu'à 5 à 6 fois supérieures à celles des méthodes conventionnelles d'oxycoupage. Ce procédé permet d'obtenir des surfaces de coupe lisses et propres, avec une distorsion thermique minimale et une zone affectée thermiquement (ZAT) étroite, ce qui garantit des composants de haute qualité avec une excellente précision dimensionnelle.

La polyvalence et l'efficacité des systèmes de découpe au plasma ont conduit à leur adoption généralisée dans divers secteurs industriels. Il s'agit notamment des secteurs suivants

L'évolution de la technologie du découpage au plasma a révolutionné les caractéristiques de coupe, la qualité et la vitesse du processus de l'arc plasma. L'élément central de cette évolution est la sélection stratégique du gaz de travail, qui sert de support principal pour la conduction et le transfert de la chaleur dans l'arc plasma, distinct du métal en fusion dans la découpe elle-même.

Le choix du gaz de travail influe considérablement sur les performances de coupe, notamment sur la qualité de la coupe, la vitesse et la compatibilité des matériaux. Les gaz de travail couramment utilisés pour le découpage à l'arc plasma sont les suivants :

Sélection du gaz plasmatique

Le gaz qui pénètre dans l'arc de plasma est appelé flux d'ions.

Ses principales fonctions sont les suivantes :

Compte tenu des effets susmentionnés des gaz ioniques, les exigences suivantes doivent être prises en considération lors de la sélection des gaz :

Certaines des exigences énumérées ci-dessus sont contradictoires, de sorte que les principales exigences doivent être satisfaites en fonction des circonstances spécifiques. Actuellement, les gaz couramment utilisés dans le plasma coupe à l'arc comprennent l'azote, l'argon, l'hydrogène et leur mélange de gaz, l'azote étant le plus couramment utilisé.

L'azote est abordable et facilement disponible, et son utilisation est relativement sûre. C'est un gaz diatomique qui est endothermique lorsqu'il se décompose à la température élevée de l'arc.

N2->2N-1084000j/mol

Lors du découpage au plasma, le type de gaz de travail utilisé peut avoir un impact significatif sur les caractéristiques, la qualité et la vitesse du découpage. Les gaz de travail courants sont l'azote, l'argon, l'hydrogène et les gaz mixtes. Parmi ces gaz, l'azote est le plus utilisé en raison de son faible coût et de sa facilité d'accès, ainsi que de sa capacité à créer des conditions favorables à la découpe de matériaux épais.

L'azote étant un gaz diatomique, il se décompose en ions d'azote lorsqu'il est exposé à des températures élevées dans l'arc plasma, libérant ainsi la chaleur absorbée lors de la décomposition. Cela permet à l'arc plasma d'atteindre des températures élevées sur une large gamme de longueurs, ce qui le rend idéal pour couper des matériaux ayant une conductivité thermique élevée et une faible fluidité des liquides. La pureté de l'azote utilisé pour le découpage au plasma ne doit pas être inférieure à 99,5% afin d'éviter d'oxyder l'électrode et de brûler la buse.

L'argon est un gaz monoatomique à faible potentiel d'ionisation et à combustion d'arc stable, mais son coût élevé en fait une option moins pratique. L'ajout d'hydrogène à l'azote ou à l'argon peut améliorer l'effet de compression de l'arc, ce qui permet d'obtenir une surface de coupe plus étroite et plus lisse.

Dans le cas du découpage plasma à l'air, de l'air comprimé est utilisé à la place de gaz coûteux, ce qui en fait une option plus rentable. La vitesse de coupe avec un courant élevé est beaucoup plus élevée que celle de l'oxycoupage, et la qualité de coupe est également très bonne. Pour les plaques d'acier au carbone de moins de 25 mm, la vitesse de coupe est 3 à 5 fois plus rapide, et pour les plaques minces de 5 à 10 mm, elle est 6 à 8 fois plus rapide. Le découpage au plasma d'air a remplacé l'oxycoupage dans de nombreuses applications en raison de sa rentabilité et de sa bonne qualité de coupe.

Les différents paramètres du processus de découpe à l'arc plasma affectent directement la stabilité du processus de découpe, la qualité et l'effet de la découpe.

Les principales spécifications de coupe sont les suivantes :

1) Courant de coupure

Le paramètre le plus important de la vitesse de coupe et de la coupe est le processus de coupe.

Impact :

Lors de la préparation de la découpe au plasma, il est donc important de choisir le courant de coupe approprié et la buse correspondante en fonction de l'épaisseur du matériau.

Lors du choix d'une alimentation électrique pour la découpe plasma, il est important d'éviter de choisir une alimentation trop grande ou trop petite.

Le choix d'un bloc d'alimentation trop grand est un gaspillage en termes de réduction des coûts, car il n'utilise pas la totalité du courant.

D'autre part, le choix d'une alimentation électrique avec un courant trop faible dans le but de réduire les coûts n'est pas non plus idéal, car elle ne répondra pas aux spécifications de coupe requises et peut endommager la machine de découpe CNC elle-même.

2) Vitesse de coupe

La température élevée et l'énergie de l'arc plasma déterminent la vitesse de coupe, qui peut être sélectionnée dans la plage optimale selon les instructions de l'équipement ou déterminée par l'expérimentation. La vitesse de coupe peut varier en fonction de l'épaisseur du matériau, de ses propriétés (par exemple, le point de fusion, la conductivité thermique, la tension superficielle après la fusion) et de la qualité souhaitée.

Tout en maintenant la qualité de la coupe, la vitesse de coupe doit être augmentée autant que possible pour améliorer la productivité et réduire les déformations et les zones affectées par la chaleur. Si la vitesse de coupe n'est pas appropriée, l'effet inverse se produira, entraînant une augmentation de l'adhérence du laitier et une diminution de la qualité de la coupe.

Les principales manifestations sont les suivantes :

Si la vitesse de coupe est modérément augmentée, la qualité de la coupe peut être améliorée, c'est-à-dire que la coupe devient légèrement plus étroite, la surface de coupe est plus lisse et la déformation est réduite.

Si la vitesse de coupe est trop rapide, l'énergie linéaire de coupe est inférieure à la valeur requise, et le jet dans la coupe ne peut pas évacuer immédiatement le matériau de coupe fondu, ce qui entraîne une traînée importante. Le laitier reste alors accroché à la coupe et la qualité de la surface de la coupe diminue.

Lorsque la vitesse de coupe est trop lente, la position de coupe étant l'anode de l'arc plasma, pour maintenir la stabilité de l'arc, le point d'anode ou la zone d'anode doit trouver un courant conducteur près du joint de coupe le plus proche de l'arc. En même temps, il transfère plus de chaleur radialement au jet, ce qui provoque l'élargissement de la coupe. Le matériau fondu des deux côtés de la coupe se rassemble et se solidifie sur le bord inférieur, ce qui rend le nettoyage difficile. En outre, le chauffage et la fusion excessifs provoquent l'arrondissement du bord supérieur de la coupe.

À très basse vitesse, la coupe large peut même provoquer l'extinction de l'arc. Une bonne qualité de coupe et une bonne vitesse sont donc indissociables.

3) Atension rc

On considère généralement que la tension de sortie normale de l'alimentation électrique est la tension de découpage pour le découpage au plasma. La machine à plasma fonctionne généralement à une tension plus élevée pour l'arc plasma, en particulier pour le découpage au plasma d'air.

Lorsque le courant est constant, une augmentation de la tension améliore l'enthalpie de l'arc et la capacité de coupe. Une enthalpie plus élevée réduit le diamètre du jet et augmente le débit de gaz, ce qui se traduit par une vitesse de coupe plus rapide et une meilleure qualité de coupe.

La tension à vide et la tension de la colonne d'arc sont des facteurs importants dans l'alimentation électrique pour le découpage au plasma. L'alimentation doit avoir une tension à vide suffisamment élevée pour amorcer facilement l'arc et maintenir une combustion stable de l'arc plasma.

La tension à vide est généralement comprise entre 120 et 600 V, tandis que la tension de la colonne d'arc est généralement égale à la moitié de la tension à vide. L'augmentation de la tension de la colonne d'arc accroît la puissance de l'arc plasma, ce qui permet de découper des plaques de métal plus épaisses à une vitesse plus rapide.

La tension de la colonne d'arc peut être ajustée en modifiant le débit de gaz et en augmentant le retrait interne de l'électrode, mais elle ne doit pas dépasser 65% de la tension à vide pour maintenir la stabilité de l'arc plasma.

4) Gaz de travail et débit

Le gaz de travail pour le découpage plasma comprend à la fois le gaz de coupe et le gaz auxiliaire, et certains équipements nécessitent également un gaz d'amorçage de l'arc.

Le gaz de travail approprié doit être choisi en fonction du type de matériau à découper, de son épaisseur et de la méthode de découpe.

Le gaz de coupe doit non seulement former le jet de plasma, mais aussi éliminer efficacement le métal fondu et les oxydes de la coupe.

Un débit de gaz excessif peut retirer trop de chaleur de l'arc, ce qui entraîne un raccourcissement de la longueur du jet, une diminution de la capacité de coupe et une instabilité de l'arc.

Si le débit de gaz est trop faible, l'arc plasma risque de perdre son efficacité. rectitudeCe qui se traduit par des coupes moins profondes et une augmentation de la formation de scories.

Il est important que la vitesse de coupe et le débit de gaz soient bien adaptés.

La machine de découpe plasma contrôle généralement le débit de gaz. La pression du gaz utilisée pour couper une certaine épaisseur de matériau doit être choisie en fonction des données du fabricant, mais dans des applications spéciales, il peut être nécessaire de la déterminer par des essais de coupe réels.

Les gaz de travail les plus couramment utilisés sont l'argon, l'azote, l'oxygène, l'air et le H35 (un mélange d'argon et d'azote).

L'argon ne réagit pas avec les métaux à haute température et produit un arc plasma stable. La buse et l'électrode utilisées ont une longue durée de vie, mais la tension de l'arc plasma d'argon est faible, avec une enthalpie et une capacité de coupe limitées. Il en résulte une réduction de 25% de l'épaisseur de coupe par rapport à l'arc plasma. découpe à l'air.

En outre, la tension superficielle du métal en fusion est plus élevée dans un environnement protégé par l'argon, environ 30% de plus que dans un environnement d'azote, ce qui entraîne davantage de problèmes de scories. Même si un mélange d'argon et d'autres gaz est utilisé, le laitier a tendance à coller. C'est pourquoi l'argon pur est rarement utilisé pour le découpage au plasma.

L'hydrogène est couramment utilisé comme gaz auxiliaire en combinaison avec d'autres gaz. Par exemple, le gaz populaire H35 (35% de volume d'hydrogène, le reste étant de l'argon) est l'un des gaz les plus efficaces pour le découpage à l'arc plasma, qui doit une grande partie de sa puissance à l'hydrogène.

L'hydrogène augmente considérablement la tension de l'arc, ce qui donne un jet de plasma à haute enthalpie. Lorsqu'il est combiné à l'argon, la capacité de coupe du jet de plasma est considérablement améliorée.

L'argon et l'hydrogène sont couramment utilisés comme gaz de coupe pour les matériaux métalliques d'une épaisseur supérieure à 70 mm. En comprimant davantage l'arc plasma argon + hydrogène à l'aide d'un jet d'eau, il est possible d'obtenir une plus grande efficacité de coupe.

L'azote est un gaz de travail couramment utilisé. Lorsqu'il fonctionne sous une tension d'alimentation plus élevée, l'arc plasma à l'azote présente une meilleure stabilité et une énergie de jet plus élevée que l'argon.

Lors de la découpe de matériaux à haute viscosité de métal liquide, tels que l'acier inoxydable et l'alliage à base de nickel, la quantité de scories sur le bord inférieur de la coupe est minime.

L'azote peut être utilisé seul ou en combinaison avec d'autres gaz. Par exemple, l'azote ou l'air est souvent utilisé comme gaz de travail dans la découpe automatique.

Ces deux gaz sont devenus la norme pour le découpage à grande vitesse de l'acier au carbone.

Dans certains cas, l'azote est également utilisé comme gaz de départ pour le découpage à l'arc au plasma d'oxygène.

L'oxygène peut améliorer la vitesse de coupe de l'acier à faible teneur en carbone.

L'utilisation de l'oxygène pour le découpage donne lieu à des modes de découpage imaginatifs tels que l'oxycoupage.

Un arc plasma à haute température et à haute énergie permet d'accélérer la vitesse de coupe, mais il doit être associé à l'utilisation d'électrodes résistantes à l'oxydation à haute température et à une protection anti-impact pour prolonger la durée de vie de l'électrode pendant le processus d'arc.

L'air est composé d'environ 78% d'azote par volume, ce qui fait de la découpe à l'air une méthode imaginative pour la découpe du laitier et de l'azote. L'air contient également environ 21% d'oxygène.

En raison de la présence d'oxygène, le découpage de l'acier à faible teneur en carbone avec de l'air est également très rapide. En outre, l'air est le gaz de travail le plus rentable.

Cependant, lorsque le découpage à l'air est utilisé seul, des problèmes tels que l'adhérence du laitier, l'oxydation de la coupe et l'augmentation de l'azote peuvent survenir.

En outre, la courte durée de vie de l'électrode et de la buse aura également un impact sur l'efficacité du travail et augmentera les coûts de coupe.

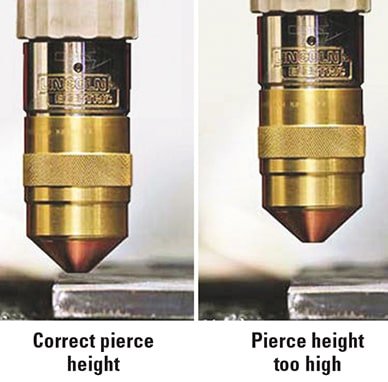

5) Hauteur de la buse

La hauteur de la buse correspond à la distance entre l'extrémité de la buse et la surface de coupe, et constitue un élément de la longueur totale de l'arc.

La distance est généralement comprise entre 4 et 10 mm.

Comme pour l'électrode, il est essentiel de maintenir une hauteur de buse appropriée afin de maximiser l'efficacité du découpage à l'arc plasma. Dans le cas contraire, l'efficacité et la qualité de la découpe seront réduites ou l'on ne pourra pas obtenir de résultats satisfaisants. buse de coupe peut s'épuiser.

Étant donné que le découpage à l'arc plasma utilise généralement des blocs d'alimentation ayant des caractéristiques externes de courant constant ou de chute abrupte, le courant reste relativement inchangé même si la hauteur de la buse augmente. Toutefois, cela entraîne une augmentation de la longueur de l'arc et une augmentation correspondante de la tension de l'arc, ce qui améliore la puissance de l'arc. Dans le même temps, la longueur d'arc plus importante exposée à l'environnement se traduit également par une perte d'énergie accrue de la colonne d'arc.

Ces deux facteurs s'opposent souvent l'un à l'autre, réduisant l'énergie de coupe effective et la capacité de coupe. Cela se traduit souvent par un affaiblissement de la force de soufflage du jet de coupe, une augmentation du laitier résiduel au fond de la coupe, une sur-fusion et un arrondi de l'arête supérieure.

En outre, le diamètre du jet de plasma s'élargit lorsqu'il quitte la buse, et l'augmentation de la hauteur de la buse entraîne une coupe plus large. Il est donc avantageux de choisir la plus petite hauteur de buse possible pour améliorer la vitesse et la qualité de la coupe.

Toutefois, si la hauteur de la buse est trop faible, il peut en résulter un phénomène de double arc.

L'utilisation d'une buse externe en céramique permet de régler la hauteur de la buse à zéro, la face frontale de la buse étant directement en contact avec la surface de coupe, ce qui améliore les performances.

5) Puissance de l'arc

Afin de réaliser un découpage à l'arc plasma à haute pression, les buses de découpage sont conçues avec un diamètre plus petit, une longueur de canal plus grande et un refroidissement amélioré, ce qui augmente le courant passant à travers la section efficace de la buse, entraînant une augmentation de la densité de puissance de l'arc.

Cependant, cela augmente également la perte de puissance de l'arc. Par conséquent, l'énergie effective pour la découpe est inférieure à la puissance de sortie de l'alimentation électrique, avec un taux de perte généralement compris entre 25% et 50%.

Certaines méthodes, comme le découpage à l'arc plasma sous pression d'eau, ont un taux de perte d'énergie plus élevé, qui doit être pris en compte lors de la conception des paramètres du processus de découpage ou du calcul des coûts de découpage.

Par exemple, la plupart des plaques métalliques utilisées dans l'industrie ont une épaisseur inférieure à 50 mm. Le découpage conventionnel à l'arc plasma dans cette gamme d'épaisseur donne souvent une coupe avec un haut large et un bas étroit, ce qui diminue la précision de la taille de l'incision et augmente la quantité de traitement ultérieur.

Lorsque l'arc plasma à l'oxygène et à l'azote est utilisé pour couper de l'acier au carbone, de l'aluminium et de l'acier inoxydable, les perpendicularité de l'arête finale est meilleure avec l'augmentation de l'épaisseur du matériau dans la plage de 10 à 25 mm. Toutefois, lorsque l'épaisseur de la plaque est inférieure à 1 mm, l'erreur d'angle d'incision passe de 3 à 4 degrés à 15 à 25 degrés à mesure que l'épaisseur de la plaque diminue.

On pense que ce phénomène est dû à un apport de chaleur déséquilibré du jet de plasma sur la surface de coupe, ce qui signifie que l'énergie libérée par l'arc de plasma dans la partie supérieure de la coupe est plus importante que dans la partie inférieure. Ce déséquilibre énergétique est étroitement lié à divers paramètres du processus, tels que le degré de compression de l'arc plasma, la vitesse de coupe et la distance entre la buse et la pièce.

L'augmentation du degré de compression de l'arc peut allonger le jet de plasma à haute température et créer une zone à haute température plus uniforme, et l'augmentation de la vitesse du jet peut réduire la différence de largeur entre le haut et le bas de l'incision.

Cependant, la surcompression de la buse conventionnelle entraîne souvent un double arc, ce qui consomme non seulement l'électrode et la buse, mais diminue également la qualité de la coupe.

En outre, une vitesse de coupe trop élevée et une hauteur de buse trop importante peuvent entraîner une augmentation de la largeur de la fente.

6) Rétrécissement de l'électrode

Le terme "retrait interne" fait référence à la distance entre l'électrode et l'extrémité de la buse de découpe. Le maintien d'une distance appropriée permet une bonne compression de l'arc dans la buse de coupe, ce qui donne un arc de plasma avec une énergie concentrée et une température élevée pour une coupe efficace.

Si la distance est trop petite ou trop grande, l'électrode brûlera excessivement, la buse de coupe brûlera et la capacité de coupe sera réduite. Le retrait interne typique est de 8 à 11 mm.

Sélection de l'électrode et de la polarité :

L'électrode utilisée pour le découpage à l'arc plasma doit avoir une faible perte de combustion pour garantir la stabilité du processus de découpage. Le tungstène, qui a un point de fusion élevé, présente toujours une perte de combustion importante et ne peut garantir un processus de découpe stable.

L'ajout d'une petite quantité d'éléments à faible potentiel d'ionisation, tels que le thorium, au tungstène réduit considérablement la perte par combustion de l'électrode thorium-tungstène. En effet, l'électrode thorium-tungstène a une forte émission thermique d'électrons, ce qui fait que la majeure partie de l'énergie à l'extrémité de l'électrode s'échappe sous forme d'électrons, abaissant ainsi la température de l'extrémité de l'électrode.

En outre, l'électrode thorium-tungstène a un faible effet sur l'oxygène, ce qui réduit sa perte par combustion à haute température. L'électrode de tungstène au thorium couramment utilisée contient 1,5% à 2,5% de thorium. Toutefois, le thorium étant radioactif, les électrodes de tungstène au cérium ou au lanthane non radioactives sont largement utilisées comme alternatives.

Dans le découpage à l'arc plasma, la polarité directe est couramment utilisée, en connectant la tige de tungstène au thorium à l'électrode négative et la pièce à usiner à l'électrode positive. Cela favorise l'émission thermique des électrons, stabilise la combustion de l'arc isoélectrique et réduit la perte de combustion de l'électrode.

Outre les techniques conventionnelles de coupage au plasma, des variantes avancées telles que le coupage au plasma par injection d'eau sont apparues, élargissant les capacités de cette technologie polyvalente.

Les méthodes les plus courantes dans les applications industrielles sont le découpage plasma standard et le découpage plasma à l'air, chacune offrant des avantages uniques pour des matériaux et des exigences de découpage spécifiques.

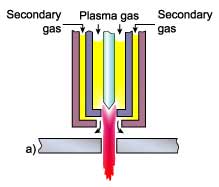

Découpage général

Le coupage plasma standard utilise un seul flux de gaz qui sert à la fois de gaz de travail et de moyen de coupage, ce qui élimine la nécessité d'un gaz de protection séparé. Le processus commence par un gaz d'ionisation à faible débit pour amorcer l'arc. Pendant la découpe, un flux de gaz à haute vitesse est introduit pour expulser le métal fondu de la ligne de coupe, ce qui garantit des coupes nettes et précises.

Coupe d'air

Le coupage plasma à l'air utilise l'air comprimé comme principal gaz d'ionisation et de coupage, offrant ainsi une solution rentable et facilement disponible. Dans ce processus, l'air comprimé est rapidement chauffé, dissocié et ionisé dans l'arc plasma. Le plasma à haute température qui en résulte contient des espèces réactives de l'oxygène qui non seulement coupent le métal par action thermique, mais induisent également des réactions d'oxydation exothermiques, ce qui augmente considérablement les vitesses de coupe. Le plasma d'air entièrement ionisé présente une enthalpie exceptionnellement élevée, ce qui se traduit par une densité énergétique accrue de l'arc et des vitesses de coupe plus rapides par rapport à d'autres gaz.

Cette méthode est particulièrement efficace pour couper l'acier doux et l'acier inoxydable, offrant un équilibre entre la qualité de coupe, la vitesse et les coûts opérationnels. Toutefois, pour les matériaux sensibles à l'oxydation ou lorsqu'une qualité de coupe supérieure est requise, des gaz alternatifs ou des systèmes hybrides peuvent s'avérer plus appropriés.

Équipement de coupe

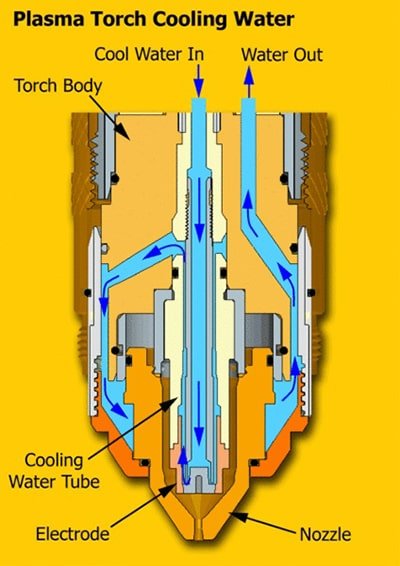

Le système de coupage plasma se compose principalement d'une unité d'alimentation en gaz, d'une unité de refroidissement, d'une alimentation électrique et d'une torche de coupage. Pour les torches refroidies à l'eau, un système de circulation de refroidissement supplémentaire est nécessaire.

(1) Unité d'alimentation en gaz

Pour le découpage à l'arc plasma à l'air, le principal composant du système d'alimentation en gaz est un compresseur d'air d'une puissance supérieure à 1,5 kW. La pression d'air requise est généralement comprise entre 0,3 et 0,6 MPa. Lorsque d'autres gaz sont nécessaires, des gaz en bouteille peuvent être utilisés après avoir traversé un régulateur de pression.

(2) Alimentation électrique

Le coupage plasma utilise une alimentation en courant continu présentant soit une caractéristique de chute rapide, soit une caractéristique de courant constant. Pour garantir l'efficacité de l'allumage et de la stabilisation de l'arc, la tension à vide de l'alimentation est généralement maintenue à environ deux fois la tension de l'arc. Les alimentations de découpe typiques fonctionnent avec une tension à vide comprise entre 350 et 400 V.

(3) Torche de coupe

La conception de la torche de coupe est principalement déterminée par son intensité. Les structures refroidies à l'air sont généralement utilisées pour les torches d'une intensité inférieure à 60 A, tandis que les torches refroidies à l'eau sont préférées pour les torches d'une intensité supérieure à 60 A. L'électrode de la torche de coupe peut être fabriquée à partir de différents matériaux, notamment le tungstène pur, le tungstène thorié, le tungstène au lanthane ou les électrodes en cuivre insérées dans le hafnium. Les électrodes en cuivre insérées dans le hafnium sont particulièrement appréciées pour leur durabilité et leur capacité à couper efficacement une large gamme de matériaux conducteurs.

Une table d'eau devrait faire partie intégrante de la partie inférieure de l'installation de découpe au plasma. Pendant l'opération, la pièce à usiner doit être partiellement immergée dans l'eau, ce qui réduit considérablement l'émission de fumées toxiques, minimisant ainsi les risques pour la santé des opérateurs et du personnel se trouvant à proximité.

L'exposition visuelle directe à l'arc plasma doit être strictement évitée en raison de l'intensité de ses rayonnements ultraviolets et infrarouges. Les opérateurs doivent porter des équipements de protection individuelle (EPI) appropriés, y compris des casques de soudage auto-obscurcissants avec le bon numéro de nuance (généralement 8-11 pour le découpage au plasma) et des écrans faciaux résistant aux flammes pour éviter les lésions oculaires et les brûlures cutanées.

Les procédés de découpe au plasma génèrent d'importantes quantités de fumées métalliques et de particules. Des systèmes de ventilation appropriés, tels que la ventilation locale par aspiration (LEV) ou les tables à courant descendant, doivent être mis en place pour capturer et filtrer ces émissions à la source. Les opérateurs doivent porter des respirateurs approuvés par le NIOSH avec des filtres appropriés (minimum P100) pour se protéger contre l'inhalation de substances nocives.

Il est essentiel de porter des vêtements de protection complets pendant les opérations de découpage au plasma. Il s'agit notamment d'une combinaison ignifuge, de gants en cuir allant jusqu'aux avant-bras, de bottes à embout d'acier et de manches de protection contre les étincelles, les projections de métal en fusion et les brûlures potentielles.

Bien que les champs électromagnétiques à haute fréquence générés lors du découpage au plasma aient suscité des inquiétudes quant à d'éventuels effets à long terme sur la santé, y compris sur la reproduction, le consensus scientifique à ce sujet n'est pas encore définitif. Toutefois, il est prudent d'adhérer au principe ALARA (As Low As Reasonably Achievable). La mise en œuvre de techniques de mise à la terre appropriées, l'entretien correct de l'équipement et la réduction des temps d'exposition inutiles sont des mesures de précaution recommandées.

En outre, une surveillance régulière de la santé des opérateurs, y compris des tests audiométriques en raison des niveaux sonores élevés, et des programmes complets de formation à la sécurité doivent être mis en œuvre pour garantir un environnement de travail sûr dans les opérations de découpage au plasma.

Lorsque l'on envisage d'acheter un découpeur plasma, il est important de tenir compte du facteur budgétaire. Ignorer le budget peut conduire à choisir un produit qui dépasse le budget, même s'il répond aux spécifications souhaitées.

Les découpeurs plasma sont actuellement divisés en deux catégories : les découpeurs nationaux et les découpeurs importés. Les découpeurs plasma nationaux ont trois spécifications : basse, moyenne et haute, et sont généralement acceptables pour la plupart des utilisateurs.

Les découpeurs plasma importés sont beaucoup plus chers, avec des prix plusieurs fois, voire des dizaines de fois, plus élevés que leurs homologues nationaux. Les consommables tels que les buses de coupe et les électrodes sont également plus chers.

Bien que les découpeurs plasma importés offrent de meilleurs résultats de coupe que les modèles nationaux de même spécification, leur coût élevé et leurs dépenses permanentes peuvent être difficiles à accepter pour de nombreuses entreprises.

Quel que soit le type de plasma utilisé, il possède sa propre plage de taille de coupe optimale. Il est communément admis que le plasma de faible puissance est le mieux adapté à la découpe de plaques minces. En revanche, si la puissance du plasma est trop élevée, il n'est pas adapté à la découpe de plaques minces.

Actuellement, le découpage au plasma domestique 40-60A est largement utilisé pour acier de coupe Le plasma importé est utilisé occasionnellement, mais en quantités limitées en raison de son coût élevé. Il est important de noter que pour les tôles d'acier de moins de 2 mm, seules les machines de découpe au plasma de bureau à grande vitesse conviennent et que les autres modèles, tels que les modèles portables et les portiques, ne conviennent pas.

Si la plaque d'acier a une épaisseur supérieure à 2 mm, elle n'est pas limitée et peut être découpée à l'aide de machines portables ou de machines à portique. Pour les plaques d'acier d'une épaisseur comprise entre 2 et 16 mm, les machines portables et les machines à portique peuvent être utilisées. Toutefois, pour les épaisseurs de 25 mm ou plus, seules les machines à portique conviennent.

Il est de notoriété publique, parmi le personnel impliqué dans la transformation des métaux, que le découpage au plasma est la méthode préférée pour le traitement des métaux. coupe de l'acier inoxydable et d'autres matériaux alliés. En revanche, les plaques d'acier au carbone sont principalement découpées à l'aide de la méthode d'oxycoupage. Par conséquent, lorsqu'il s'agit d'acier inoxydable, il est indispensable de disposer d'une machine d'oxycoupage au plasma. L'acier inoxydable ne peut pas être découpé à la flamme.

La qualité de la découpe est principalement influencée par des facteurs tels que le laitier, la zone affectée par la chaleur, le congé supérieur et l'angle de coupe. Parmi ces facteurs, l'oxycoupage plasma est plus performant que l'oxycoupage à la flamme en termes de scories et de zone affectée thermiquement, car il n'y a pas de scories résiduelles sur le bord des pièces oxycoupées et la zone affectée thermiquement est nettement plus petite.

Le procédé au plasma consiste à utiliser un gaz chargé à haute température pour faire fondre le métal et souffler le matériau fondu sur la surface de coupe. D'autre part, l'oxycoupage utilise la réaction chimique entre l'oxygène et l'acier pour couper, ce qui entraîne la production de scories ou d'écume d'oxyde de fer.

En raison de ces différences technologiques, le découpage au plasma produit moins d'écume et l'écume attachée est plus facile à enlever. Ces écumes peuvent être facilement éliminées sans meulage ni traitement supplémentaire, ce qui réduit le temps nécessaire au traitement secondaire. Il en résulte une productivité accrue, car moins d'opérations de meulage sont nécessaires.

La taille du zone affectée thermiquement (HAZ) est un facteur critique dans la coupe du métal. Lorsque le métal est exposé à des températures élevées, il peut modifier sa structure chimique, ce qui entraîne un assombrissement de l'arête (qui prend une couleur de trempe) et un gauchissement. Si l'arête chauffée n'est pas enlevée, la pièce peut ne pas convenir au soudage secondaire.

La vitesse à laquelle la torche se déplace a un impact direct sur la taille de la zone affectée par la chaleur. Le découpage au plasma est connu pour ses capacités de coupe rapide, ce qui se traduit par une zone affectée par la chaleur plus petite, réduisant ainsi le temps nécessaire au traitement secondaire pour éliminer le bord chauffé.

Les utilisateurs d'oxycoupage peuvent également remarquer la couleur du feu. Alors que la zone affectée par la chaleur n'est pas visible de l'extérieur, la couleur de trempe est visible et peut changer la couleur du métal. Comme pour la zone affectée par la chaleur, le découpage rapide au plasma entraîne une réduction de la zone de couleur du feu.

Avec Découpe plasma CNC et des vitesses de perçage jusqu'à 8,5 fois supérieures à celles de l'oxycoupage, des gains de productivité importants peuvent être réalisés, sans compter le temps gagné en préchauffage et en traitement secondaire.

Lors de l'évaluation des coûts, il est essentiel de faire la distinction entre les coûts opérationnels et le coût par pièce ou par mètre. Pour déterminer le coût réel de la découpe d'une pièce, il est important de prendre en compte différents facteurs tels que le coût d'exploitation par mètre et le coût par pièce.

Le coût d'exploitation par mètre est calculé en divisant le coût total de la coupe par heure par la longueur totale qui peut être coupée en une heure. Les coûts liés à la découpe comprennent les pièces consommables, l'électricité, le gaz, la main-d'œuvre et les frais de durabilité. D'autre part, le coût par pièce est déterminé en multipliant la longueur totale de découpe nécessaire pour produire une pièce par le coût d'exploitation par mètre.

Comme le système de découpe au plasma fonctionne plus rapidement, il peut produire plus de pièces dans un temps donné, ce qui réduit considérablement le coût par pièce. Pour la découpe manuelle, il est conseillé de calculer le coût de chaque travail ou tâche afin d'évaluer précisément les économies réalisées. Le coût du travail peut être calculé en multipliant le coût d'exploitation par heure par le temps total nécessaire à l'exécution de la tâche.

Lorsque l'on envisage l'oxycoupage, il est nécessaire de prendre en compte le temps de préchauffage et le temps prolongé pour le traitement secondaire, car ils augmentent le temps total nécessaire à l'exécution du travail.

Le coût inférieur par pièce du système plasma se traduit directement par une augmentation de la rentabilité. Chaque pièce découpée à l'aide de cette méthode peut entraîner une réduction des coûts et donc une augmentation de la marge bénéficiaire. Plus le nombre de pièces pouvant être découpées par heure est élevé, plus l'augmentation globale des bénéfices sera importante.

Pour ceux qui utilisent l'oxycoupage, il faut du temps et de la pratique pour maîtriser le réglage des paramètres chimiques de la flamme et maintenir l'équilibre chimique de la flamme. En revanche, la série Powermax d'Hypertherm fonctionne à l'air comprimé, ce qui élimine la nécessité de mélanger ou de réguler les gaz.

Si vous utilisez un système plasma mécanique avec CNC ou une console de gaz automatique, tous les paramètres sont préréglés par le fabricant et il n'est pas nécessaire de procéder à un réglage manuel du gaz.

En outre, le système plasma portatif Powermax est doté d'une fonction d'oxycoupage, qui permet à l'opérateur de déplacer la torche le long de la surface métallique sans avoir à maintenir une distance spécifique, ce qui est un aspect crucial de l'oxycoupage.

En outre, les systèmes de découpe au plasma sont plus faciles à utiliser, grâce à leurs dispositifs de commande simples, ce qui facilite l'apprentissage des opérateurs et leur permet de découper selon des gabarits et des modèles, en particulier ceux qui comportent des courbes. La facilité d'utilisation résulte de l'absence de réglage du gaz et de la capacité de découpe par traînée.

Le système plasma est capable de couper n'importe quel métal conducteur, y compris l'acier inoxydable, l'aluminium, le cuivre et le laiton, tandis que le système de découpe au laser est capable de couper n'importe quel métal conducteur, y compris le laiton. machine d'oxycoupage est limité à la découpe de l'acier à faible teneur en carbone par la réaction chimique entre l'oxygène et le fer. Le système plasma est également polyvalent et peut être utilisé pour le rabotage, le marquage ou même la découpe de métal rouillé, peint ou empilé.

En outre, le système plasma est capable de couper des rainures ou des mailles d'acier, ce qui est difficile à réaliser avec l'oxycoupage.

Le combustible utilisé dans l'oxycoupage est un mélange d'oxygène et de gaz, les combustibles les plus couramment utilisés étant l'acétylène, le propane, le MAPP, le propylène et le gaz naturel. Parmi ces combustibles, l'acétylène est le plus utilisé car il produit une température de flamme plus élevée et une vitesse de perforation plus rapide que les autres. Cependant, l'acétylène est un gaz instable et hautement inflammable qui est très sensible à la pression, à la température et même à l'électricité statique. Un explosion d'acétylène peuvent causer des dommages matériels de plusieurs dizaines de milliers de dollars et entraîner des blessures graves pour les personnes se trouvant à proximité.

En revanche, certains systèmes plasma, comme la série Powermax d'Hypertherm, fonctionnent à l'air comprimé et ne nécessitent pas l'utilisation de gaz inflammables. Les systèmes plasma HPR et HSD d'Hypertherm peuvent également utiliser une variété de gaz, y compris l'air, l'oxygène et l'azote, qui sont plus stables et ne nécessitent pas de traitement spécial.

Il convient de noter que toutes les formes de découpe thermique produisent une certaine odeur et un certain bruit, mais coupe d'eau Les machines d'oxycoupage et les systèmes de découpe au plasma à commande numérique peuvent réduire de manière significative les odeurs et le bruit produits. En revanche, l'oxycoupage ne doit pas être effectué sous l'eau en raison du risque d'explosion.

(1) Les opérateurs doivent porter des équipements de protection individuelle (EPI) complets, notamment des casques de soudage avec des niveaux de teinte appropriés, des gants résistant à la chaleur, des vêtements résistant aux flammes, des bottes à embout d'acier et une protection respiratoire avec un système de filtration approprié pour les fumées métalliques. L'exposition directe à l'arc plasma sans protection oculaire appropriée est strictement interdite, et toute la peau doit être protégée des rayons UV potentiels et des éclaboussures à haute température.

(2) Les opérateurs doivent se placer au vent de la zone de coupe afin de minimiser l'exposition aux fumées et aux particules. Des systèmes de ventilation appropriés, tels que des tables à courant descendant ou des systèmes d'extraction des fumées, doivent être utilisés pour capturer et filtrer efficacement les émissions de coupe à la source.

(3) Avant l'utilisation, vérifiez l'intégrité du système électrique, y compris la mise à la terre, les connexions sécurisées de la torche et l'isolation de tous les composants conducteurs. Si une tension à vide excessive est détectée, mettre en œuvre des mesures de sécurité supplémentaires telles que des surfaces de travail isolées ou des dispositifs à courant différentiel résiduel (DDR) dans le circuit d'alimentation électrique.

(4) Veiller à ce que le générateur de haute fréquence soit convenablement blindé pour éviter les interférences électromagnétiques. Mettre en place des mécanismes de coupure automatique des hautes fréquences qui se désactivent immédiatement après l'amorçage de l'arc afin de réduire au minimum l'exposition prolongée aux CEM.

(5) Lors de l'utilisation d'électrodes en tungstène thorié, il convient de se conformer strictement aux directives énoncées dans l'article JGJ33-2001, section 12.7.8, y compris les procédures de manipulation, de stockage et d'élimination appropriées afin d'atténuer les risques radiologiques potentiels.

(6) Tout le personnel impliqué dans les opérations de découpe doit être correctement formé aux protocoles de sécurité, y compris la sécurité électrique, la protection contre les chutes, la détection des gaz dangereux et les techniques de prévention des incendies. Des audits de sécurité et des formations de remise à niveau doivent être effectués régulièrement afin de maintenir un niveau élevé de sensibilisation à la sécurité.

(7) Protéger le matériel de soudage et de coupage des facteurs environnementaux en le rangeant dans des enceintes étanches lorsqu'il n'est pas utilisé. Veiller à ce qu'un équipement d'extinction des incendies facilement accessible et correctement entretenu soit disponible à proximité immédiate de toutes les opérations de découpage.

(8) Pour les travaux en hauteur, mettez en place un système complet de protection contre les chutes comprenant des harnais complets, des longes et des points d'ancrage sûrs. Mettez en place un poste de surveillance des incendies avec l'équipement d'extinction approprié et créez un système de barrières pour contenir les étincelles et les matériaux en fusion. Désigner un responsable de la sécurité qualifié pour superviser les opérations à haut risque et veiller au respect de tous les protocoles de sécurité.

1.Assembler correctement la torche de coupe

Veillez à ce que l'installation de la torche de coupe soit correcte et soignée afin de garantir un bon ajustement de toutes les pièces et un débit de gaz et d'air de refroidissement adéquat. Placez tous les composants sur un morceau de flanelle propre pour éviter que la saleté n'y adhère.

2.Les pièces consommables doivent être remplacées à temps avant qu'elles ne soient complètement endommagées.

Les pièces consommables ne doivent pas être remplacées après avoir été complètement endommagées, car des électrodes, des buses et des anneaux de vortex très usés peuvent produire un arc de plasma incontrôlable, ce qui peut facilement endommager gravement la torche de coupe.

Par conséquent, lorsqu'une baisse de la qualité de coupe est constatée pour la première fois, les pièces consommables doivent être inspectées rapidement.

3.Nettoyer le fil de raccordement de la torche de coupe

Lors du remplacement des pièces consommables ou de l'entretien et de l'inspection quotidiens, il est nécessaire de s'assurer que les filetages internes et externes de la torche de coupe sont propres. Si nécessaire, les filetages de raccordement doivent être nettoyés ou réparés.

4.Nettoyer la surface de contact entre l'électrode et la buse

Dans de nombreuses torches de coupe, la surface de contact entre la buse et l'électrode est une surface de contact chargée. Si ces surfaces de contact sont encrassées, la torche de coupe ne peut pas fonctionner correctement.

5.Contrôler le gaz et le gaz de refroidissement tous les jours

Vérifiez chaque jour le débit et la pression du gaz et de l'air de refroidissement. Si le débit est insuffisant ou s'il y a une fuite, arrêtez immédiatement la machine pour éliminer le problème.

6.Éviter les dommages dus aux collisions avec la torche de coupe

Pour éviter d'endommager la torche de découpe en cas de collision, il est nécessaire de programmer correctement et d'éviter tout dépassement du système. L'installation d'un dispositif anti-collision permet d'éviter efficacement d'endommager la torche de découpe en cas de collision.

7.Les causes les plus courantes d'endommagement des chalumeaux coupeurs

① Collision avec le chalumeau.

② Arc de plasma destructeur dû à l'endommagement des consommables.

③ Arc de plasma destructeur causé par la saleté.

④ Arc plasma destructeur causé par des pièces détachées.

8. précautions

① Ne pas graisser la torche de coupe.

② Ne pas abuser du lubrifiant pour joint torique.

③ Ne pas pulvériser de produits chimiques anti-projections lorsque le manchon de protection est encore sur la torche de coupe.

④ Ne pas utiliser de chalumeau manuel comme marteau.

1.1 Afin de réduire la consommation d'énergie et d'améliorer la durée de vie de la buse et de l'électrode, il convient d'utiliser la coupe "basse" pour la coupe de pièces plus fines.

1.2 Lorsque le commutateur de "sélection de l'épaisseur de coupe" est réglé sur "haut de gamme", il convient d'utiliser le type de coupe sans contact (sauf cas particuliers) et de préférer le chalumeau à eau.

1.3 Lorsque le commutateur de "sélection de l'épaisseur" doit être changé, l'interrupteur d'alimentation de l'hôte doit d'abord être éteint pour éviter d'endommager les pièces.

1.4 Lors de l'installation, du démontage ou du déplacement de l'hôte, l'alimentation électrique doit d'abord être coupée pour éviter les accidents.

1.5 L'interrupteur d'alimentation de la machine hôte doit être mis hors tension avant que les accessoires et les composants de la machine hôte puissent être installés et retirés (tels que la torche de coupe, le fil de terre de coupe, l'électrode, la buse, le distributeur, le capuchon de pression, le manchon de protection, etc.) Évitez d'ouvrir rapidement et de manière répétée l'interrupteur de la torche afin de ne pas endommager le système d'amorçage de l'arc ou les composants connexes.

1.6 Lorsqu'il est nécessaire de commencer la découpe à l'arc à partir du milieu de la pièce, l'acier inoxydable d'une épaisseur maximale de 20 mm peut être directement percé et découpé.

La méthode est la suivante :

Placer la torche de coupe sur le point de départ de la couture de coupe et positionner l'axe de la buse de la torche de coupe à un angle d'environ 75° avec le plan de la pièce. Allumez ensuite l'interrupteur de la torche de coupe pour commencer à percer l'arc.

En même temps, réglez lentement l'angle entre l'axe de la buse et la surface de la pièce jusqu'à ce que la pièce traversée soit ajustée à 90°.

Après avoir traversé la pièce, celle-ci peut être coupée normalement dans le sens de la couture de coupe.

Toutefois, si l'épaisseur est supérieure à celle indiquée ci-dessus, il est nécessaire de percer un petit trou (dont le diamètre n'est pas limité) au point de départ de la découpe pour commencer la découpe à l'arc à partir du petit trou. Dans le cas contraire, la buse de la torche de découpe risque d'être endommagée.

1.7 L'unité centrale a un taux de travail continu de 70% (lorsque le commutateur de "sélection de l'épaisseur de coupe" est réglé sur un niveau bas, le travail continu peut être proche de 100%).

Si le temps de travail continu est trop long et que la température du moteur principal est trop élevée, le système de protection de la température s'arrête automatiquement et le moteur doit être refroidi pendant environ 20 minutes avant de pouvoir continuer à fonctionner.

1.8 Si la pression de l'air comprimé est inférieure à 0,22 MPa, l'équipement se met immédiatement en état d'arrêt de protection.

À ce moment-là, le système d'alimentation en gaz doit être révisé. Après le dépannage, la pression peut être rétablie à 0,45 MPa.

1.9 Si l'alimentation triphasée est déphasée, le moteur principal ne fonctionnera pas correctement et le voyant rouge "Indication de perte de phase" de certains modèles s'allumera.

Il est nécessaire d'éliminer le défaut avant de procéder à une coupe normale.

1.10 Pour les machines refroidies à l'eau, le réservoir d'eau doit être rempli d'eau du robinet et la fiche d'alimentation de la pompe à eau doit être branchée.

1.11 Mettez l'interrupteur en position "start". Si l'indicateur de "pression d'air insuffisante" est allumé, réglez-le à 0,45 MPa selon les besoins, puis l'indicateur doit s'éteindre. Le sens de rotation du ventilateur doit correspondre au sens du panneau. Le sens de rotation de la pompe à eau du refroidisseur d'eau doit également répondre aux exigences, sinon le voyant "pression d'eau insuffisante" s'allume et la phase de la puissance d'entrée doit être ajustée.

1.12 En fonction de l'épaisseur de la pièce, placez le commutateur de "sélection de l'épaisseur de coupe" dans la position correspondante et sélectionnez la torche de coupe appropriée. La torche de découpe a différentes spécifications, de la plus petite à la plus grande, en fonction de la plage d'utilisation. Ne dépassez pas la plage de courant nominale, sous peine de l'endommager. Placez la torche de coupe au point de départ de la coupe de la pièce et appuyez sur l'interrupteur de la torche. Si la torche ne s'allume pas pendant un certain temps, appuyez à nouveau sur l'interrupteur de la torche. L'amorçage de l'arc est réussi et la découpe commence.

1.13 Toutes les quatre à huit heures de fonctionnement (l'intervalle dépend de la sécheresse de l'air comprimé), la vis de vidange du "réducteur de pression du filtre à air" doit être desserrée pour évacuer l'eau accumulée, afin d'éviter qu'une quantité excessive d'eau ne pénètre dans la machine ou la torche de coupe et ne provoque une défaillance.

1.14 Lorsque le système de refroidissement de l'eau est en mauvaise circulation, le moteur principal se trouve en état d'arrêt de protection. A ce moment-là, il faut vérifier et résoudre le problème selon les méthodes décrites dans les chapitres correspondants. Une fois que la pression de l'eau est revenue à la normale, la torche de coupe refroidie à l'eau peut continuer à être utilisée.

1.15 Lorsque l'on travaille dans un environnement froid, il est important de noter que lorsque la température ambiante est inférieure au point de congélation, la méthode de refroidissement à l'eau ne doit pas être utilisée pour le découpage. Dans le cas contraire, le système de refroidissement par circulation d'eau ne fonctionnera pas correctement et la torche de découpe à refroidissement par eau risque d'être endommagée.

2.1 Après avoir branché l'équipement (attention au fil de terre de sécurité), vérifiez soigneusement et passez à l'opération suivante si tout est normal.

2.2 Fermez l'interrupteur d'alimentation pour alimenter l'hôte. Remarque : le courant alternatif d'entrée est d'environ 65A, et ne doit pas être trop faible ; sinon, l'hôte ne peut pas fonctionner correctement. Vérifiez que le ventilateur du moteur principal répond aux exigences ; sinon, ajustez la phase d'alimentation d'entrée jusqu'à ce que la direction soit cohérente.

2.3 Mettez l'interrupteur d'alimentation de l'hôte en position "on". À ce moment-là, le voyant d'alimentation doit s'allumer. Cependant, le voyant "absence de phase" ne doit pas être allumé, sinon l'alimentation triphasée présente un phénomène de perte de phase, qui doit être vérifié et résolu.

Remarque : si l'enveloppe du moteur principal n'est pas correctement connectée au fil de terre de sécurité, l'indicateur de perte de phase peut afficher des résultats erronés.

2.4 Alimenter en air le moteur principal et placer les interrupteurs "essai de gaz" et "coupe" en position "essai de gaz". À ce moment-là, de l'air comprimé doit être éjecté de la buse du chalumeau coupeur. Après un essai de trois minutes, le voyant rouge "pression d'air insuffisante" ne doit pas s'allumer.

Vérifier que la valeur d'indication du manomètre sur le "réducteur de filtre à air" ne soit pas inférieure à 0,42 MPa. Dans le cas contraire, cela signifie que la pression de la source d'air est inférieure à 0,45 MPa ou que le débit est inférieur à 300 L/min. Il se peut également que la conduite d'alimentation en air soit trop petite et que la perte de charge soit trop importante.

Si vous rencontrez les problèmes susmentionnés, vérifiez-les et résolvez-les. En outre, il convient de vérifier si le "réducteur de pression du filtre à air" est déséquilibré. Si c'est le cas, il faut le réajuster.

La méthode d'ajustement est la suivante :

Tournez la poignée dans le sens des aiguilles d'une montre pour augmenter la pression, sinon elle diminuera. Réglez la valeur indiquée sur le manomètre à 0,42 MPa. Si l'alimentation en air est normale, le voyant "pression d'air insuffisante" s'éteint. À ce moment-là, placez l'interrupteur de "coupe" et de "test de gaz" en position de "coupe".

3.1 Coupe manuelle sans contact :

3.1.1 Mettez le rouleau de la torche de coupe en contact avec la pièce et réglez la distance entre la buse et le plan de la pièce à 3-5 mm (lorsque la machine hôte est en train de couper, placez le commutateur de "sélection de l'épaisseur" au niveau élevé).

3.1.2 Allumez l'interrupteur de la torche de coupe pour allumer l'arc plasma. Après avoir découpé la pièce, déplacez-vous vers la direction de coupe à une vitesse moyenne. La vitesse de coupe est la suivante : la découpe est la prémisse, qui doit être rapide plutôt que lente. Une vitesse trop lente affecterait la qualité de l'incision et pourrait même rompre l'arc.

3.1.3 Après la découpe, éteignez l'interrupteur de la torche et l'arc plasma s'éteint. De l'air comprimé est alors éjecté pour refroidir la torche de découpe. Après quelques secondes, le jet s'arrête automatiquement. Retirez la torche de découpe et terminez l'ensemble du processus de découpe.

3.2 Coupe manuelle par contact :

3.2.1 Lorsque le commutateur de "sélection de l'épaisseur" est placé en position basse, il peut être utilisé pour découper des plaques minces avec une seule machine.

3.2.2 Placer la buse de la torche au point de départ de la pièce à découper, allumer l'interrupteur de la torche, allumer l'arc plasma, découper la pièce, puis se déplacer uniformément le long de la direction de la ligne de découpe.

3.2.3 Après la découpe, ouvrez et fermez l'interrupteur de la torche. À ce moment-là, l'air comprimé continue d'être éjecté. Après quelques secondes, la pulvérisation s'arrête automatiquement. Retirez la torche de découpe et terminez l'ensemble du processus de découpe.

3.3 Coupe automatique :

3.3.1 La découpe automatique convient principalement à la découpe de pièces épaisses. Sélectionnez la position du commutateur "sélection de l'épaisseur".

3.3.2 Une fois le rouleau de la torche de coupe retiré, la torche de coupe est fermement connectée à la machine de coupe semi-automatique, et les accessoires joints contiennent des pièces de connexion.

3.3.3 Branchez l'alimentation électrique de la machine de découpe semi-automatique et installez le rail de guidage ou la tige de rayon en fonction de la forme de la pièce (si le rail de guidage est utilisé pour la découpe linéaire, si la découpe est circulaire ou en arc de cercle, la tige de rayon doit être sélectionnée).

3.3.4 Si la fiche de l'interrupteur de la torche est retirée, remplacez la fiche de l'interrupteur de la télécommande (fournie dans les accessoires joints).

3.3.5 Régler la vitesse de marche en fonction de l'épaisseur de la pièce. Les interrupteurs "marche arrière" et "marche avant" de la machine de découpe semi-automatique sont placés dans le sens de la découpe.

3.3.6 Réglez la distance entre la buse et la pièce à usiner à 3~8mm et réglez la position centrale de la buse sur la bande de départ de la couture de coupe de la pièce à usiner.

3.3.7 Allumer l'interrupteur de la télécommande. Après avoir découpé la pièce, allumez l'interrupteur de la machine de découpe semi-automatique pour couper. Au cours de la phase initiale de la découpe, il convient de prêter attention à la couture de découpe à tout moment et de régler la vitesse de découpe de manière appropriée. Il faut également veiller à ce que les deux machines fonctionnent normalement à tout moment.

3.3.8 Après la découpe, éteignez l'interrupteur de la télécommande et l'interrupteur d'alimentation de la machine de découpe semi-automatique. Jusqu'à présent, l'ensemble du processus de découpe est terminé.

3.4 Découpe manuelle de cercles :

En fonction du matériau et de l'épaisseur de la pièce, sélectionnez le mode de découpe machine simple ou machine parallèle et choisissez la méthode de découpe correspondante. Serrez la barre transversale dans le trou de vis du support de la torche de découpe.

Si la longueur d'une pièce n'est pas suffisante, elle peut être raccordée à la longueur de rayon requise une par une. Ensuite, la distance entre la pointe et la buse de la torche de coupe peut être ajustée en fonction de la longueur du rayon de la pièce à usiner (tenir compte de la largeur de rainurage).

Une fois le réglage terminé, serrez la vis de fixation supérieure pour éviter qu'elle ne se desserre, et desserrez la vis moletée de la cage.

A ce stade, la pièce peut être découpée en forme ronde.