Vous êtes-vous déjà demandé comment les structures en acier massif sont façonnées en cylindres et en cônes parfaits ? Cet article explore le monde fascinant des machines à laminer les tôles, outils essentiels dans des secteurs tels que la construction navale et la fabrication de machines. Vous apprendrez comment ces machines transforment les tôles plates en formes complexes, rendant possibles les merveilles de l'ingénierie moderne.

La machine à laminer les tôles est un équipement sophistiqué essentiel à la fabrication des métaux, conçu pour transformer les tôles plates en diverses formes courbes et cylindriques. Cette machine polyvalente utilise des cylindres de travail conçus avec précision pour appliquer une déformation contrôlée à la pièce, ce qui permet de produire des géométries complexes allant de cylindres parfaits à des formes coniques complexes.

La machine à laminer les tôles fonctionne selon le principe de la déformation plastique. Elle utilise une combinaison de systèmes hydrauliques et d'entraînements mécaniques pour exercer des forces soigneusement calibrées sur la tôle à travers les cylindres de travail. Ce processus induit une contrainte de flexion qui dépasse la limite d'élasticité du matériau, ce qui entraîne une déformation permanente tout en préservant l'intégrité structurelle.

La polyvalence de la machine provient de sa capacité à manipuler la position, la vitesse de rotation et la pression appliquée aux rouleaux de travail. Ce contrôle dynamique permet la création d'un large éventail de profils, notamment :

Les machines à laminer les tôles trouvent de nombreuses applications dans diverses industries lourdes, notamment :

En fonction de leur configuration, les machines à laminer les plaques sont principalement classées en deux catégories :

Le choix entre ces configurations dépend de facteurs tels que l'épaisseur du matériau, la précision requise et le volume de production, ce qui permet aux fabricants d'optimiser leurs processus de formage des métaux pour des applications spécifiques.

A machine à laminer les plaqueségalement appelée rouleuse de plaques ou rouleuse de tôles, est une machine-outil spécialisée conçue pour plier en continu des plaques de métal en pièces cylindriques, coniques ou en forme d'arc. Cet équipement polyvalent utilise les principes de la déformation plastique pour réaliser un pliage précis et contrôlé des plaques métalliques.

La machine fonctionne en manipulant les positions relatives et les mouvements de rotation de ses rouleaux, qui déforment continuellement la plaque pour obtenir la courbure souhaitée. Les machines à laminer les plaques sont disponibles dans plusieurs configurations, notamment à deux, trois et quatre rouleaux, chacune offrant des avantages spécifiques pour différentes applications :

1. Machines à deux rouleaux : Principalement utilisées pour le traitement de petites plaques et de formes cylindriques simples.

2. Machines à trois rouleaux : Elles offrent une plus grande polyvalence et sont classées en plusieurs catégories :

3. Machines à quatre rouleaux : Conçues pour manipuler des plaques plus grandes et plus épaisses, telles que celles utilisées dans la fabrication d'acier marin lourd.

Ces machines peuvent être classées en fonction de leur système d'entraînement, les deux principaux types étant le système hydraulique et le système mécanique. Les systèmes hydrauliques offrent un fonctionnement plus souple et un meilleur contrôle de la force, tandis que les systèmes mécaniques peuvent offrir des vitesses plus élevées et des besoins de maintenance moindres.

Les machines à laminer les tôles trouvent de nombreuses applications dans diverses industries, notamment :

Les machines modernes de laminage de plaques intègrent souvent des fonctions avancées telles que des commandes CNC, des systèmes d'alimentation automatique des plaques et des dispositifs de mesure intégrés pour améliorer la précision, la productivité et la répétabilité du processus de formage des métaux.

Il existe de nombreuses spécifications et modèles différents de cintreuses de plaques. Ces machines peuvent être classées en fonction de leur structure mécanique et du nombre de rouleaux, ce qui donne des versions à trois ou quatre rouleaux. En outre, les cintreuses de plaques peuvent être classées en fonction de leur mode d'entraînement, mécanique ou hydraulique.

La structure d'une cintreuse de plaques à trois rouleaux est relativement simple et se compose d'une paire de rouleaux latéraux et d'un rouleau supérieur qui peut se déplacer vers le haut et vers le bas. La cintreuse de plaques à quatre rouleaux, en revanche, présente une structure plus complexe, avec une paire de rouleaux latéraux, un rouleau supérieur et un rouleau inférieur. Malgré son coût plus élevé, ce type de machine offre des performances supérieures et permet d'obtenir des produits laminés de meilleure qualité.

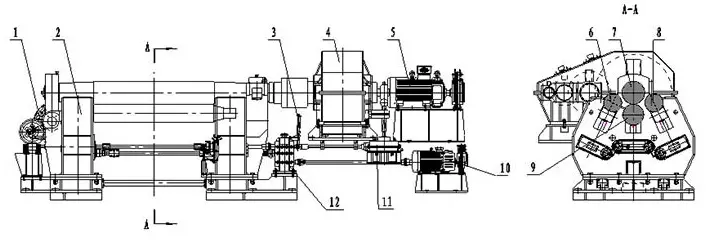

La cintreuse de plaques combinée se compose principalement d'un dispositif de déversement, d'un système de transmissionUn rouleau supérieur, un rouleau inférieur et un cadre.

Sa structure comprend des pignons provenant de plusieurs systèmes de transmission qui s'engrènent avec les grands engrenages situés à l'extrémité du rouleau supérieur. Le système de transmission peut être disposé en deux groupes, placés horizontalement et symétriquement par rapport au rouleau supérieur.

Il peut également être disposé en trois groupes, le rouleau supérieur étant symétriquement positionné autour d'un cercle central de 120 degrés. Enfin, le système de transmission peut être constitué de quatre groupes, le rouleau supérieur étant symétriquement positionné autour d'un cercle central de 90 degrés.

Le principe de fonctionnement du machine à rouler est le même pour tous les modèles. La position relative du rouleau supérieur et du rouleau latéral est ajustée pour plier et déformer progressivement le tôle entre les rouleaux. La rotation positive et négative de l'arbre principal entraîne un mouvement de va-et-vient de la tôle entre les rouleaux jusqu'à ce qu'une déformation plastique se produise.

En ajustant continuellement la position relative du rouleau, l'arbre principal effectue un mouvement de va-et-vient continu et la déformation plastique de la tôle augmente jusqu'à ce qu'elle soit transformée en un arc de cercle ou une passe circulaire répondant aux spécifications requises.

La capacité de travail de la cintreuse de tôles correspond au diamètre minimum du tambour qui peut être produit lorsque l'épaisseur et la largeur maximales de la tôle sont laminées à froid dans des limites d'élasticité spécifiées. Cette méthode est largement utilisée au niveau national et international, car elle offre une grande précision, un fonctionnement simple et un faible coût. Toutefois, elle nécessite une tôle de haute qualité, sans défauts ni incohérences dans sa structure métallurgique.

Pour les tôles plus épaisses ou les rayons de courbure plus petits qui dépassent la capacité de travail de l'équipement, la méthode de laminage à chaud peut être utilisée si l'équipement le permet. Lorsque la tôle ne peut pas être laminée à froid et que la rigidité du laminoir à chaud est insuffisante, la méthode du laminage à chaud est utilisée.

Dans la fabrication des structures en acier, le processus de formage par pliage comprend plusieurs méthodes telles que le laminage (arrondir), le pliage (mijoter), le pliage et le pressage à l'emporte-pièce. Ce processus peut être réalisé à chaud ou à froid.

Le cintrage est une déformation par flexion obtenue par l'allongement des fibres extérieures et le raccourcissement des fibres intérieures de l'arbre. tôle d'acier sous l'influence d'une force extérieure, tandis que les fibres centrales restent inchangées. Si le rayon du cylindre est grand, la tôle d'acier peut être laminée à température ambiante, mais si le rayon est petit et que la tôle est épaisse, un chauffage est nécessaire.

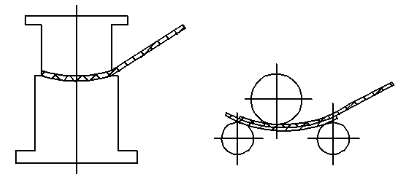

Il existe trois méthodes pour laminer les tôles d'acier à température ambiante : le laminage mécanique, le moulage par pression et la fabrication manuelle. Le bombage mécanique est réalisé sur la machine à laminer les tôles, également appelée machine à laminer les tôles rondes. Le pliage des tôles sur cette machine est obtenu par la pression générée lorsque le rouleau supérieur se déplace vers le bas. Le principe de fonctionnement de l'arrondissage est illustré dans la figure ci-dessous.

A) Cintreuse à trois rouleaux symétriques

B) Trois asymétriques cintrage des rouleaux machine

C) Dessin d'une cintreuse à quatre rouleaux

Lorsqu'on utilise une cintreuse à trois rouleaux pour cintrer la plaque, les deux extrémités de la plaque doivent être pré-cintrées. La longueur de pré-cintrage est calculée comme suit : 0,5L + (30 à 50) mm, où L est la longueur de la plaque. distance centrale du rouleau inférieur.

Le processus de pré-pliage peut être réalisé soit par pressage à l'aide d'une presse, soit par l'utilisation d'une plaque de support dans la machine à rouler.

a) Presser et pré-plier avec un machine de presse

b) Pré-coude avec une plaque de support dans la machine à arrondir

Les machines à laminer les plaques, également appelées cintreuses de plaques, jouent un rôle essentiel dans divers processus industriels, en particulier dans la fabrication des métaux. Ces machines sont essentielles pour former des formes cylindriques ou coniques à partir de plaques de métal plates, dans des secteurs tels que l'automobile, l'aérospatiale, l'énergie et la défense.

La classification des machines à laminer les plaques varie d'un pays à l'autre. Dans les pays occidentaux, la catégorisation se concentre généralement sur la configuration des cylindres de travail, tandis qu'en Chine, la classification est basée sur le nombre et le mécanisme de réglage des cylindres de travail.

Les principales catégories sont les suivantes

1. Cintreuses de plaques à trois rouleaux :

2. Cintreuses de plaques à quatre rouleaux :

3. Machines à plier les plaques spécialisées :

Les systèmes de transmission des machines à laminer les tôles ont évolué au fil du temps :

1. Transmission mécanique :

2. Transmission hydraulique :

3. Systèmes hybrides mécaniques-hydrauliques :

4. Systèmes entièrement hydrauliques :

Les progrès récents dans la technologie du laminage des tôles comprennent l'intégration de systèmes CNC pour améliorer la précision et la répétabilité, ainsi que le développement d'entraînements économes en énergie et de systèmes de surveillance intelligents pour la maintenance prédictive. Ces innovations repoussent les limites de ce qui est possible en matière de formage des métaux, permettant aux fabricants de produire des formes plus complexes avec des tolérances plus serrées et une plus grande efficacité.

La cintreuse de plaques à trois rouleaux est un outil polyvalent de formage des métaux. Elle utilise trois rouleaux de travail (deux inférieurs et un supérieur) pour façonner des plaques de métal plates en profils cylindriques, coniques ou personnalisés. Lorsque la plaque passe à travers les rouleaux, elle subit un cintrage continu, la couche intérieure subissant une compression, la couche intermédiaire restant neutre et la couche extérieure subissant une déformation par traction. Ce processus entraîne une déformation plastique permanente, ce qui permet une mise en forme précise de la pièce.

Le rouleau supérieur de la machine, généralement en forme de tambour, peut être réglé verticalement grâce à une commande hydraulique, ce qui permet de contrôler la pression exercée sur la pièce à usiner. Cette conception améliore la rectitude du produit et convient particulièrement à la fabrication de composants cylindriques super-longs avec différents profils de section transversale. Les cylindres inférieurs, entraînés par un système de réducteur à engrenages, fournissent le couple nécessaire au laminage des plaques. En outre, des rouleaux d'appui réglables complètent les rouleaux inférieurs, ce qui permet de mieux contrôler le processus de pliage.

Les principaux avantages de la cintreuse à trois rouleaux sont les suivants :

Toutefois, le système présente certaines limites :

Pour atténuer certains de ces inconvénients et améliorer les performances globales, les fabricants incorporent souvent une série de rouleaux fixes sous les rouleaux inférieurs. Cette modification réduit la portée effective entre les rouleaux, améliorant ainsi la précision de la pièce et la stabilité de la machine, en particulier lors du traitement de matériaux plus lourds.

La cintreuse de plaques à quatre rouleaux offre un processus opérationnel rationalisé, qui consiste principalement en deux étapes : le pressage et la rotation. Ce processus simplifié permet de réduire les besoins en main-d'œuvre et d'améliorer l'efficacité globale des opérations de formage des métaux.

Les principaux avantages du système à quatre rouleaux sont les suivants :

Cependant, le système présente également certaines limites :

Malgré ces défis, la cintreuse de plaques à quatre rouleaux est prometteuse pour les développements futurs. Les recherches en cours et les avancées technologiques visent à remédier à ses limites actuelles, en particulier dans des domaines tels que l'automatisation des processus de chargement/déchargement et l'optimisation des cycles de laminage. Au fur et à mesure de la mise en œuvre de ces améliorations, le système à quatre rouleaux pourrait devenir une solution de plus en plus pratique et efficace pour une large gamme d'applications de formage des métaux, offrant une polyvalence et une précision accrues dans les opérations de pliage de plaques.

La machine à laminer les plaques est un équipement essentiel utilisé dans la fabrication des métaux pour former des plaques de métal plates en formes cylindriques ou en arcs. Ce processus est fondamental dans la production de composants cylindriques en acier, largement utilisés dans diverses industries de fabrication de machines en raison de son efficacité et de son efficience. Voyons maintenant la structure et les fonctions spécifiques de ses principaux composants :

Le rouleau supérieur est un élément crucial, avec des tourillons aux deux extrémités équipés de roulements à double rangée extra-larges. La mise en œuvre de roulements à rouleaux auto-aligneurs facilite la gestion de l'inclinaison du rouleau principal et de l'enroulement conique, améliorant ainsi la polyvalence et la précision de la machine dans les opérations de formage.

Ce système permet à l'ensemble du rouleau supérieur de se déplacer horizontalement, ce qui permet un laminage asymétrique des plaques. Cette caractéristique est essentielle pour réaliser des géométries complexes et maintenir une épaisseur uniforme dans le produit laminé.

L'assemblage du cylindre inférieur est conçu pour des applications à faible vitesse et à forte charge à des températures de fonctionnement standard. Il fournit le support et l'entraînement nécessaires à la plaque pendant le processus de laminage, en assurant une pression et une rotation constantes.

Ce composant réglable permet d'affiner le processus de laminage en fonction des différentes spécifications des plaques, ce qui améliore la flexibilité et la précision de la machine.

Ce système fournit l'énergie primaire et le contrôle pour l'opération de laminage, assurant une rotation douce et cohérente des rouleaux.

Installé sur le côté de la crémaillère renversée, ce mécanisme facilite le retournement et la remise en état de la machine, ce qui est crucial pour la maintenance et certaines opérations de roulage spécialisées.

Chacun de ces composants fonctionne de concert pour permettre le formage précis et efficace des plaques métalliques dans les formes cylindriques ou en arc souhaitées. L'intégration de systèmes hydrauliques, de roulements de précision et de mécanismes d'entraînement robustes permet de traiter une large gamme d'épaisseurs de plaques et de matériaux, ce qui fait de la machine à laminer les plaques un outil polyvalent et indispensable dans les processus modernes de fabrication des métaux.

Les paramètres clés d'une machine à laminer les plaques, également connue sous le nom de machine à cintrer les rouleaux, sont les suivants :

Ces spécifications sont essentielles pour sélectionner la machine à laminer les tôles appropriée aux exigences de fabrication, aux propriétés des matériaux et aux volumes de production spécifiques.

Les machines à laminer les tôles, souvent appelées "machines de production" et considérées comme la "colonne vertébrale" de la fabrication industrielle, jouent un rôle crucial dans la production moderne. Malgré leur relation apparemment distante avec la vie quotidienne, ces machines font partie intégrante de la production de nombreux produits que nous utilisons tous les jours. Elles sont essentielles dans diverses industries, notamment l'automobile, l'aérospatiale, les technologies de l'information, les équipements médicaux et la production d'énergie.

Le champ d'application des machines à laminer les tôles ne cessant de s'étendre, il devient de plus en plus important d'établir des normes correspondantes. La demande croissante de ces machines nécessite l'élaboration de normes et de systèmes appropriés. Cette normalisation permettra en fin de compte de faire progresser la technologie du laminage de tôles vers de nouveaux sommets et d'améliorer la qualité des produits laminés.

Pour relever les défis futurs, il est impératif non seulement d'utiliser les normes existantes, mais aussi de rechercher et de développer de nouvelles normes et de nouveaux systèmes. Cette approche avant-gardiste contribuera à propulser la technologie du laminage de tôles à des niveaux plus élevés de précision, d'efficacité et de polyvalence, améliorant continuellement la qualité et les capacités des machines de laminage de tôles.

Les experts du secteur prévoient que le marché des machines à laminer les tôles offrira à l'avenir un plus large éventail d'options, avec de multiples variétés et spécifications pour répondre aux exigences de projets de fabrication complets. Cette diversification comprendra probablement :

L'industrie s'éloigne des machines à laminer les plaques bas de gamme, car elles ne soutiendront pas la croissance future. Au lieu de cela, l'accent est mis sur la conception innovante et la recherche et le développement, ce qui est essentiel pour le succès futur de l'industrie. Ce changement met l'accent sur :

Les principaux fabricants de machines à laminer les tôles s'efforcent d'établir des centres d'innovation scientifique et technologique automatiques. Ces centres créeront des plates-formes pour transformer et moderniser l'industrie traditionnelle des machines à laminer, en favorisant le développement de produits de laminage avancés. Les principaux domaines d'intervention sont les suivants :

Grâce à la forte demande du marché et aux progrès technologiques continus, les perspectives d'avenir de l'industrie des machines à laminer les plaques sont vastes et prometteuses. Au fur et à mesure de son évolution, l'industrie jouera un rôle de plus en plus important dans la définition de l'avenir de la fabrication dans divers secteurs, en contribuant à des processus de production plus efficaces, plus précis et plus innovants.

Le coût des cintreuses de plaques est un élément essentiel pour tous les utilisateurs. Les fluctuations de prix peuvent avoir un impact significatif sur les intérêts des parties prenantes. Examinons les facteurs clés qui influencent le prix des cintreuses de plaques afin d'aider les utilisateurs à prendre des décisions d'achat éclairées.

Spécifications et dimensions :

Les machines à laminer les tôles sont disponibles dans une large gamme de tailles, offrant aux clients diverses options. Le prix des machines est directement lié à leur taille, les plus grandes étant plus chères et les plus petites plus économiques. Les fabricants proposent souvent des conceptions personnalisées pour répondre à des exigences de taille spécifiques. Si le devis initial ne correspond pas au budget du client, la négociation entre les parties peut aboutir à un prix mutuellement acceptable.

Capacité de traitement des matériaux :

Le prix d'une cintreuse de plaques est intrinsèquement lié à ses capacités de traitement des matériaux. Les machines conçues pour traiter des plaques plus larges et plus épaisses, et donc des pièces de plus grand volume, sont généralement plus chères. La capacité à travailler différents matériaux et à obtenir des tailles et des formes spécifiques influe également sur le prix.

Système d'entraînement : Mécanique ou hydraulique :

Les cintreuses de plaques sont classées en fonction de leur système d'entraînement : mécanique ou hydraulique. Les types mécaniques peuvent être classés en configurations symétriques et asymétriques.

Ces systèmes d'entraînement diffèrent par leurs principes de fonctionnement, leurs caractéristiques de performance et leur adéquation à l'application. Le choix entre les types mécaniques et hydrauliques dépend des exigences spécifiques de l'utilisateur. Les prix varient considérablement d'un type à l'autre en raison des différences de complexité de la conception, des processus de fabrication et des capacités de performance globales. En outre, les prix peuvent fluctuer d'un fabricant à l'autre en fonction de leur expertise et de leur efficacité de production.

Lorsque vous investissez dans des cintreuses de plaques entièrement automatisées et de haute qualité, il est essentiel de prendre en compte d'autres facteurs que le simple prix. Évaluez les spécifications, les performances, le niveau d'automatisation, l'efficacité énergétique et la fiabilité à long terme. Cette approche globale permet de sélectionner une machine qui non seulement correspond au budget, mais qui répond également de manière optimale aux conditions de travail et aux exigences de production spécifiques.

La machine à laminer les plaques, également connue sous le nom de cintreuse de plaques, fonctionne selon le principe de l'application de forces externes par pression hydraulique ou par des moyens mécaniques pour déplacer les rouleaux de travail. Cette action permet de façonner avec précision des feuilles de métal sous différentes formes, notamment des composants cylindriques, ovales et en forme d'arc. Le processus implique la rotation contrôlée et les ajustements de position de cylindres de travail spécialement conçus. Examinons les principales étapes et considérations à prendre en compte pour utiliser efficacement une cintreuse à galets.

Préparation pour le laminage des plaques

Procédures opérationnelles et précautions de sécurité

Positionnement de la pièce : Placer solidement la plaque métallique dans la machine, en l'alignant correctement sur les rouleaux.

Protocole de démarrage : Lancer la machine par une opération unique et délibérée. Assurer une communication claire et respecter les commandes spécifiées tout au long du processus.

Zones de sécurité : Maintenez une distance de sécurité par rapport aux pièces en mouvement, en particulier les rouleaux et la pièce à usiner. Ne jamais mettre les mains sur la plaque pendant le fonctionnement et ne jamais utiliser de méthodes d'inspection manuelle lorsque la machine est en marche.

Considérations sur les bords : Lors du laminage, laissez suffisamment de matière sur les bords de la plaque pour éviter l'instabilité de la pièce et les accidents potentiels.

Conscience opérationnelle : Il est interdit de se tenir sur la pièce à usiner ou de vérifier manuellement la circularité du cylindre pendant le fonctionnement de la machine.

Techniques de laminage adaptatif :

Prévention de l'enchevêtrement : Une fois que la plaque s'engage dans les rouleaux, restez vigilant pour éviter que des vêtements ou des parties du corps ne soient entraînés dans la machine.

Procédures d'arrêt et de suivi des opérations

En respectant ces directives, les opérateurs peuvent garantir une utilisation sûre et efficace des machines à laminer les plaques, tout en maximisant la qualité du produit et en minimisant les risques opérationnels. Un entretien régulier, la formation des opérateurs et le respect strict des protocoles de sécurité sont essentiels pour assurer des performances optimales et la longévité de l'équipement.

Tenez compte des lignes directrices suivantes lors de l'utilisation d'une machine à laminer les plaques :

En respectant ces précautions et ces bonnes pratiques, les opérateurs peuvent garantir une utilisation sûre et efficace des machines à laminer les tôles, tout en maximisant la productivité et en minimisant le risque d'accidents ou de dommages à l'équipement.

Lubrifiez régulièrement tous les godets d'huile et les points de lubrification manuelle comme indiqué dans le diagramme de lubrification de la machine afin de garantir des performances optimales et la longévité de l'équipement.

Le processus de laminage des tôles se déroule selon les paramètres spécifiés par la machine. Pour cette opération, nous travaillons avec des tôles d'une épaisseur de 20 mm, d'une longueur de 2 500 mm et d'une limite d'élasticité inférieure à 250 MPa. Il est essentiel de vérifier ces propriétés matérielles avant le traitement pour éviter d'endommager la machine et garantir la qualité du produit.

Avant d'entamer le processus de laminage, mettez la machine sous tension et effectuez un contrôle fonctionnel. Assurez-vous que le rouleau inférieur se déplace en douceur dans les deux sens, et que le mouvement vertical du rouleau supérieur est exempt de toute résistance anormale ou de blocage. Cette inspection préalable est essentielle pour identifier les problèmes mécaniques potentiels.

Respectez scrupuleusement les procédures de traitement des plaques et les méthodes d'exploitation établies. Soyez particulièrement vigilant lorsque le rouleau supérieur approche de sa position de hauteur maximale, car il s'agit d'un point critique de l'opération qui nécessite une surveillance étroite.

Après l'arrêt de l'entraînement principal, suivez la séquence suivante : soulevez le rouleau supérieur, remettez le palier de rotation en position neutre, puis réglez l'inclinaison du rouleau supérieur en fonction des besoins pour l'opération ou l'entretien suivant.

Restez attentif à tout bruit ou vibration inhabituel pendant le fonctionnement de la cintreuse. En cas de détection, arrêtez immédiatement le processus et procédez à une inspection approfondie afin d'éviter tout dommage potentiel de l'équipement ou tout risque pour la sécurité.

Une coordination efficace de l'équipe est essentielle pendant l'opération. Tout le personnel doit suivre les directives du superviseur du panneau d'enroulement. Pour maintenir la sécurité et la responsabilité, il ne faut jamais lancer la machine sans autorisation et sans le mot de passe correct.

Faites preuve d'une extrême prudence pour éviter de vous blesser les mains pendant le processus de pliage des plaques. Gardez les mains à l'écart des plaques d'acier et des rouleaux à tout moment. N'essayez jamais de guider ou d'ajuster manuellement les plaques d'acier pendant les opérations de laminage.

Lors de l'utilisation de ponts roulants pour manœuvrer des plaques ou des fûts en acier, maintenez une distance de sécurité par rapport à la machine à laminer afin d'éviter les collisions susceptibles d'endommager l'équipement ou de compromettre la sécurité. Après le laminage, assurez-vous que les matériaux finis sont correctement nettoyés, procédez à l'entretien nécessaire de l'équipement et débranchez rapidement l'alimentation électrique de la machine.

En suivant ces directives détaillées de maintenance et d'exploitation, vous pouvez garantir des processus de laminage de tôles sûrs, efficaces et de haute qualité tout en maximisant la durée de vie de votre équipement.

Étant donné que la cintreuse de plaques subit des contraintes importantes pendant son fonctionnement, elle est sujette à plusieurs défauts pendant son utilisation. Dans la section suivante, nous examinerons deux défauts courants et leurs solutions respectives.

Après un an d'utilisation, l'arbre principal d'une cintreuse de plaques 50×3000 d'une usine de fabrication de machines s'est fissuré. Une détection des défauts par ultrasons a révélé que la structure de l'arbre principal était divisée en deux parties : une section forgée et une section moulée, ce qui n'était pas conforme à la norme nationale pour la détection des défauts de classe II.

Pour déterminer plus précisément la cause des dommages, le personnel de maintenance a disséqué l'arbre principal et a constaté que les résultats de la détection étaient exacts. Après analyse, il a été conclu que la principale raison de la rupture de l'arbre principal était la suivante mauvaise soudure. La zone de soudage était petite, le processus était grossier et il y avait des inclusions de laitier de soudage, ce qui entraînait des défauts de résistance.

1.1 Schéma de réparation.

Sur la base des conditions de contrainte de l'arbre principal, nous avons utilisé une méthode d'évaluation de l'impact sur l'environnement. soudage bout à bout technique. Pour ce faire, deux rainures en forme de U ont été réalisées à l'endroit de la soudure, et un puits et un bossage ont été respectivement usinés au centre de l'arbre cassé, avec une tolérance d'ajustement de H7/H7.

Pour garantir la coaxialité du soudage, un bloc de calibrage en forme de V et un anneau de même diamètre ont été conçus dans le cadre de la configuration.

1.2 Matériaux de soudage et des méthodes.

Lors de l'inspection du matériau de l'arbre principal à l'aide d'un équipement d'inspection, il a été découvert qu'il était fait d'acier n° 45. Cependant, cet acier a une mauvaise performance de soudage, ce qui crée de nombreux problèmes lors du soudage.

En outre, en raison du grand diamètre de l'arbre principal, un préchauffage est nécessaire avant le soudage. La machine à souder utilisée est la machine à souder XC500, protégée par un gaz carbonique. Le fil de soudure utilisé est un ER50-6 d'un diamètre de 1,2 mm.

Au cours de la processus de soudageLa tension est maintenue à environ 35 V, le courant est compris entre 220 et 250 A et la vitesse est comprise entre 15 et 25 cm/min.

Veiller à ce que pénétration totale de l'arbre principal, la vitesse doit être réduite pendant la phase initiale de soudage et la méthode de transport de la bande en ligne droite doit être utilisée. Au fur et à mesure que la largeur de la rainure augmente, le mouvement de soudage doit être modifié en dents de scie pour minimiser la déformation.

En outre, le soudage doit être effectué par deux personnes simultanément, en alternant une rotation vers le haut et vers le bas.

1.3 Soudage.

Avant de procéder au soudage, il convient de prendre certaines mesures de prétraitement.

Tout d'abord, l'arbre principal doit être démonté et certains processus d'usinage, tels que les piqûres et les rainures, doivent être effectués sur l'arbre principal comme spécifié dans les dessins. Les deux arbres cassés doivent également être testés pour s'assurer qu'ils sont correctement assemblés.

Pour éviter l'impact des scories de soudure sur l'assemblage, la zone proche de la soudure doit être nettoyée à l'aide d'un produit de décapage des scories afin d'éliminer toute scorie résiduelle générée pendant l'usinage.

Ensuite, les arbres cassés sont placés sur le T20 machine d'alésage et alignés à l'aide d'un bloc de calibrage en forme de V pour ajuster la différence de hauteur horizontale. Les deux arbres sont ensuite reliés à l'aide d'un rouleau et leur coaxialité est vérifiée à l'aide d'une règle coupante. Des ajustements fins sont effectués à l'aide d'une fine feuille de cuivre pour s'assurer que l'erreur de coaxialité ne dépasse pas 0,05 mm.

Enfin, des cornières sont utilisées pour renforcer les quatre extrémités.

Pour réduire la déformation de l'arbre principal pendant le soudage, la méthode de soudage simultané par deux personnes est utilisée. Le rouleau installé sur l'arbre principal est soudé symétriquement dans quatre positions, vers le haut, vers le bas, vers la gauche et vers la droite, la longueur de soudage augmentant progressivement.

Après chaque séance de soudage, le laitier de soudage doit être éliminé rapidement et toute contrainte de soudage doit être éliminée en tapotant la soudure.

Pour garantir la coaxialité, le soudage doit être arrêté lorsqu'il atteint les 3/5 de la profondeur de la rainure et l'écart de coaxialité doit être vérifié pour déterminer la direction du pli suivant. La broche peut être redressée en augmentant correctement la longueur de l'arc de soudage et le courant.

1.4 Effet.

Les statistiques indiquent qu'après cette réparation de l'axe, il n'y a eu aucune fissure dans l'axe au cours des trois dernières années.

L'ensemble du processus de réparation par soudage a duré quatre jours et a nécessité 15 kg de baguette de soudure. Le coût total de la réparation, y compris les frais d'usinage et de matériel, s'est élevé à 5788 yuans.

L'achat d'une nouvelle broche coûterait 220000 yuans et prendrait 35 jours pour le transport et l'installation.

En comparaison, la réparation des broches permet non seulement d'économiser des coûts, mais aussi de réduire le temps nécessaire et d'accroître l'efficacité.

Une machine à plier les plaques de pression à trois rouleaux Em040-160, fabriquée en Italie, s'est soudainement arrêtée en cours de fonctionnement.

Après inspection, le signal électrique s'est avéré normal et il a d'abord été déterminé qu'il s'agissait d'un problème mécanique.

L'agent de maintenance a d'abord retiré le moteur de la queue du rouleau supérieur et a tourné manuellement l'arbre d'entrée du réducteur du rouleau supérieur pour confirmer que le réducteur fonctionnait correctement.

Lors du démontage du moteur, il a été découvert que la plaque de recouvrement mobile sur la face frontale de la plaque de distribution d'huile du côté de l'entrée d'huile du moteur était cassée et que la bague d'étanchéité sous la plaque de recouvrement avait également été endommagée. Les débris provenant de l'endommagement avaient pénétré dans le plongeur, provoquant une canalisation de l'huile à l'intérieur et à l'extérieur de la plaque de distribution d'huile, empêchant la génération d'une pression de travail.

Le moteur hydraulique utilisé dans cette cintreuse est un moteur à piston radial importé de marque Sai S7b3000 ou cinq étoiles. L'achat de nouvelles pièces de moteur auprès du fabricant prendrait du temps et serait coûteux.

Le service de maintenance des équipements a donc décidé de réparer le moteur en interne, en fonction des tâches de production et des progrès de l'usine.

Une nouvelle plaque de couverture mobile a été usinée aux dimensions de la plaque de distribution d'huile, et une bague d'étanchéité a été obtenue à partir d'un agent de scellement d'huile. Les joints d'origine étaient un joint torique et une bague à gorge circulaire.

Cependant, l'agent ne disposait que de joints toriques et d'anneaux plats, alors que les tailles originales étaient de 2,5 et 1,9 mm, et que les tailles disponibles étaient de 2,5 et 1,4 mm, ce qui n'était pas adapté à l'utilisation.

Comme solution, un anneau de retenue de 3 mm a été utilisé à la place de l'anneau de retenue de 1,9 mm. La gorge du joint d'huile de la plaque de distribution d'huile ayant une profondeur de 3,6 mm et une largeur de 3,2 mm, le joint torique de 3,0 mm disposait d'un léger espace dans la gorge pour la compression, et l'anneau de retenue de 1,4 mm pouvait être placé en toute sécurité dans la gorge.

Le moteur a été assemblé et la machine a été réinitialisée, ce qui a permis au rouleau supérieur de tourner librement. Après un mois de fonctionnement, le moteur fonctionnait toujours normalement.

En conclusion, le processus de laminage des plaques nécessite une grande puissance d'entraînement et la machine à laminer les plaques a un volume massif. Outre le pliage de la pièce, une part importante de l'énergie consommée au cours du processus de laminage des tôles est utilisée par les systèmes mécaniques et électriques de la machine. systèmes hydrauliques.

En outre, en raison de la charge importante qu'elle subit en cours d'utilisation, la cintreuse de plaques est susceptible de tomber en panne en cas d'impact.

Une cintreuse de plaques peut présenter différents types de défauts. Les deux défauts les plus courants et les méthodes de réparation ont été examinés ci-dessus.

Au fur et à mesure que la technologie se développe, il y aura de plus en plus de défaillances et de solutions dans l'avenir du travail sur les machines de cintrage de rouleaux.

Grâce à une pratique continue, la technologie de maintenance de la cintreuse à rouleaux continuera d'être améliorée.

Meilleurs fournisseurs/fabricants de laminoirs à tôles

Pour être précis, il n'y a pas un seul "meilleur" fabricant de machines à laminer les plaques, mais plutôt le fournisseur le mieux adapté à vos exigences spécifiques et à vos besoins de production.

Lors de la sélection d'une machine à laminer les tôles pour votre processus de fabrication, de nombreux facteurs critiques doivent être soigneusement pris en compte. Ces facteurs sont les suivants

Pour prendre une décision éclairée, il est essentiel d'évaluer soigneusement vos exigences de production, vos contraintes budgétaires et vos objectifs de fabrication à long terme. En outre, il faut tenir compte de facteurs tels que les délais de livraison, les options de personnalisation et la disponibilité des pièces de rechange.

Pour obtenir des conseils complets sur le choix de la machine à laminer les tôles optimale pour votre application spécifique, nous vous recommandons de poursuivre avec les sections suivantes, qui approfondiront ces considérations et fourniront des avis d'experts pour vous aider dans votre processus de prise de décision.

Toutefois, une liste des dix premières plaques fabricants de cintreuses dans le monde peut encore servir de référence.

Vous trouverez plus d'informations à leur sujet dans l'article suivant.

Le matériau de la plaque est l'un des facteurs les plus importants dans la conception d'une cintreuse de plaques.

Par exemple, lors du laminage de tôles de même épaisseur, les tôles à forte teneur en eau sont plus faciles à laminer que les tôles à faible teneur en eau. limite d'élasticité ont des exigences strictes en ce qui concerne la pression de la cintreuse de plaques. Si l'on n'en tient pas compte, il peut en résulter des défauts ou des déformations des coins de la plaque de matériau traitée.

Aujourd'hui, la résistance de l'acier a considérablement augmenté, ce qui entraîne une hausse des exigences en matière de pression de laminage de la cintreuse.

L'American Society of Mechanical Engineers (ASME) a établi des normes correspondantes à cet effet, en catégorisant divers types d'acier tels que A36, A516grade70, Hardox400/500 series, AR200/300 series, etc.

La pression de laminage pour l'acier de différentes spécifications varie également.

La fragilité de la trempe, la limite d'élasticité du métal et l'utilisation prévue de la plaque sont autant de facteurs importants que les fabricants de machines à laminer les plaques doivent prendre en compte.

Cela est d'autant plus important que l'industrie sidérurgique a subi des réformes au cours des dernières décennies. Par exemple, l'acier doux n'est plus populaire et appartient désormais au passé.

Pour obtenir le résultat souhaité, l'acheteur doit d'abord apprendre à poser les bonnes questions.

Chaque entreprise a ses propres exigences. En répondant à ces questions, le service des ventes peut créer un ensemble de plans qui répondent au mieux aux besoins d'achat.

Les entreprises doivent également se demander si elles doivent rouler des produits coniques ou paraboliques pour étendre leur marché.

La machine à rouler CNC avec un rouleau supérieur grossier et un rouleau inférieur fin est un modèle idéal pour rouler des objets de cette forme.

Cette machine à laminer présente l'avantage d'éliminer efficacement l'usure de la surface de la plaque de matériau, éliminant ainsi le besoin de meulage des arêtes à la pointe du cône.

Bien que la Système CNC Si l'on peut théoriquement obtenir un équilibre, la précision du laminage conique est en fait obtenue grâce à l'équilibre du couple. L'obtention d'un équilibre précis permet à la plaque de matériau de réaliser un cône parfait en 5 secondes.

D'une part, l'acheteur doit fournir au fournisseur tous les détails nécessaires, y compris le diamètre, le matériau, l'erreur, la forme, etc.

Par exemple, dans l'industrie des appareils à pression, il peut être exigé que l'erreur de circularité dans le sens du diamètre soit inférieure à 1% ou qu'il n'y ait pas de défaut.

Si la puissance de la cintreuse de plaques est trop élevée, il peut en résulter un phénomène de cylindre, ce qui conduit à des produits non qualifiés et affecte gravement les bénéfices de l'entreprise.

D'autre part, le fabricant de la machine à rouler doit tenir compte de tous les besoins particuliers de l'acheteur.

L'acheteur doit également trouver un fabricant qui accepte de s'asseoir avec lui et de discuter des détails un par un.

De nombreux détails sont essentiels mais souvent négligés par les acheteurs. À ce stade, le fabricant responsable doit confirmer ces détails.

Les entreprises doivent souvent déterminer les matériaux et les épaisseurs qui donneront les meilleurs résultats.

Par conséquent, les fabricants de cintreuses de plaques doivent concevoir et fabriquer les machines correspondantes sur la base de ces paramètres, ce qui permet de gagner beaucoup de temps et de réduire considérablement le taux de reprise.

L'expérience montre que les cintreuses haut de gamme sont plus performantes lorsqu'elles travaillent à 50% de pleine charge.

Par exemple, une machine à laminer les plaques qui peut laminer des plaques de 10 mm d'épaisseur donne les meilleurs résultats lorsqu'il s'agit de laminer des plaques de 5 mm.

L'un des principaux problèmes du laminage de plaques est la taille de la plaque de matériau. En outre, la plupart des problèmes concernent la pression entre les cylindres supérieur et inférieur.

Si une machine à laminer les tôles conçue pour laminer des tôles de 10 mm est utilisée pour laminer des tôles de 6 mm, une distorsion cylindrique peut se produire.

Cela entraîne souvent des difficultés, le plus grand problème étant lorsque l'épaisseur de la plaque atteint la limite de la cintreuse à galets. Sans l'utilisation de joints, la machine entière doit être mise au rebut.

D'autre part, lorsqu'une cintreuse de plaques de grande épaisseur est conçue pour rouler des plaques de matériaux minces, la résistance des plaques de matériaux au milieu est plus élevée que celle autour d'elles, ce qui entraîne une déformation en sablier qui ne peut être corrigée sans l'utilisation de cales d'épaisseur.

Plus le diamètre est petit, plus la pression de laminage requise est importante. Lorsque le diamètre intérieur de la plaque épaisse est très petit, les concepteurs doivent prêter attention à la position du rouleau supérieur et à la structure de la cintreuse de plaques, car ces deux facteurs ont un impact significatif sur la taille de l'ouverture.

Le diamètre maximal du cercle d'enroulement prévu pour la plupart des cintreuses est de 1,5 fois le diamètre du rouleau supérieur.

Ainsi, un rouleau supérieur de 50 mm peut rouler jusqu'à un diamètre intérieur maximal de 75 mm.

Il existe désormais une nouvelle technologie qui permet à près de la moitié de la plaque de matériau d'être sous pression pendant le processus de pliage, ce qui augmente la capacité maximale de la plaque de matériau. pliage de la conception de 1,1 fois la méthode précédente et augmente la plage de diamètres effectifs de 30%.

Il est important de noter que l'étendue de la meilleure précision de laminage que toutes les cintreuses de tôles peuvent atteindre correspond à la moitié de la norme de conception.

Lors de la conception d'une cintreuse de plaques, le concepteur doit tenir compte de la force de support de la plaque de matériau dans deux directions : horizontale et verticale.

La prise en compte de cet aspect se traduit par une réduction des besoins en main-d'œuvre, puisqu'une seule personne peut accomplir la charge de travail qui aurait initialement nécessité deux personnes.

Il est important de noter que lors du laminage de produits cylindriques, si le diamètre est supérieur à 200 fois l'épaisseur de la plaque, la plaque se pliera sous l'effet de son propre poids, ce qui entraînera un diamètre incorrect. Pour éviter cela, il convient d'utiliser une cintreuse de plaques dotée d'une fonction de support de plaque de matériau.

Cependant, certains fabricants peuvent choisir d'utiliser des chariots élévateurs et des grues comme supports pour réduire les coûts, mais cette approche est souvent inefficace et limite le champ d'application de l'équipement.

De nombreux acheteurs ont tendance à négliger des facteurs clés, ce qui fait que l'équipement acheté ne répond pas à leurs exigences et cause des problèmes au département de production.