Imaginez que toute votre chaîne de production s'arrête à cause d'un automate programmable défaillant. Frustrant, n'est-ce pas ? Cet article présente des conseils pratiques pour le dépannage des automates, afin de vous aider à identifier et à résoudre rapidement les problèmes. Vous apprendrez à vérifier les entrées et les sorties, à déduire la logique du programme et à éviter les pièges les plus courants. Que vous soyez un ingénieur chevronné ou un novice en la matière, ce guide vous offre des conseils précieux pour assurer le bon déroulement de vos opérations.

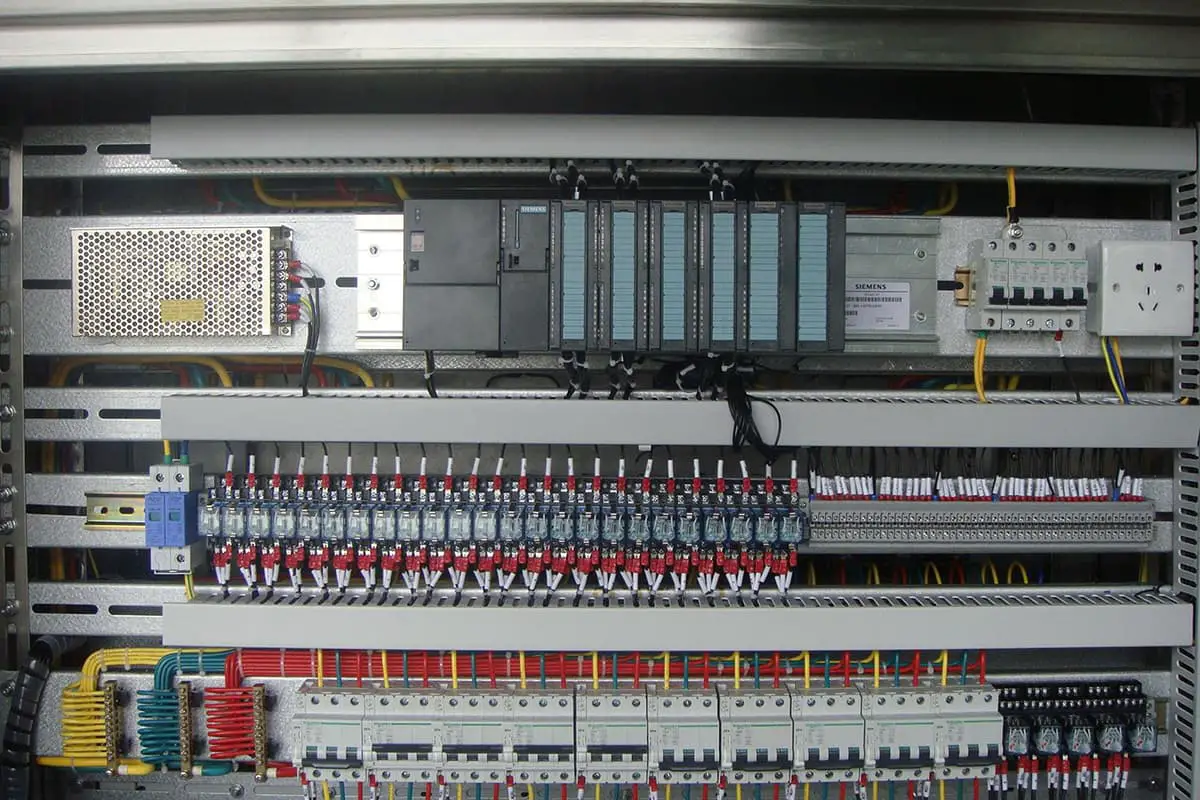

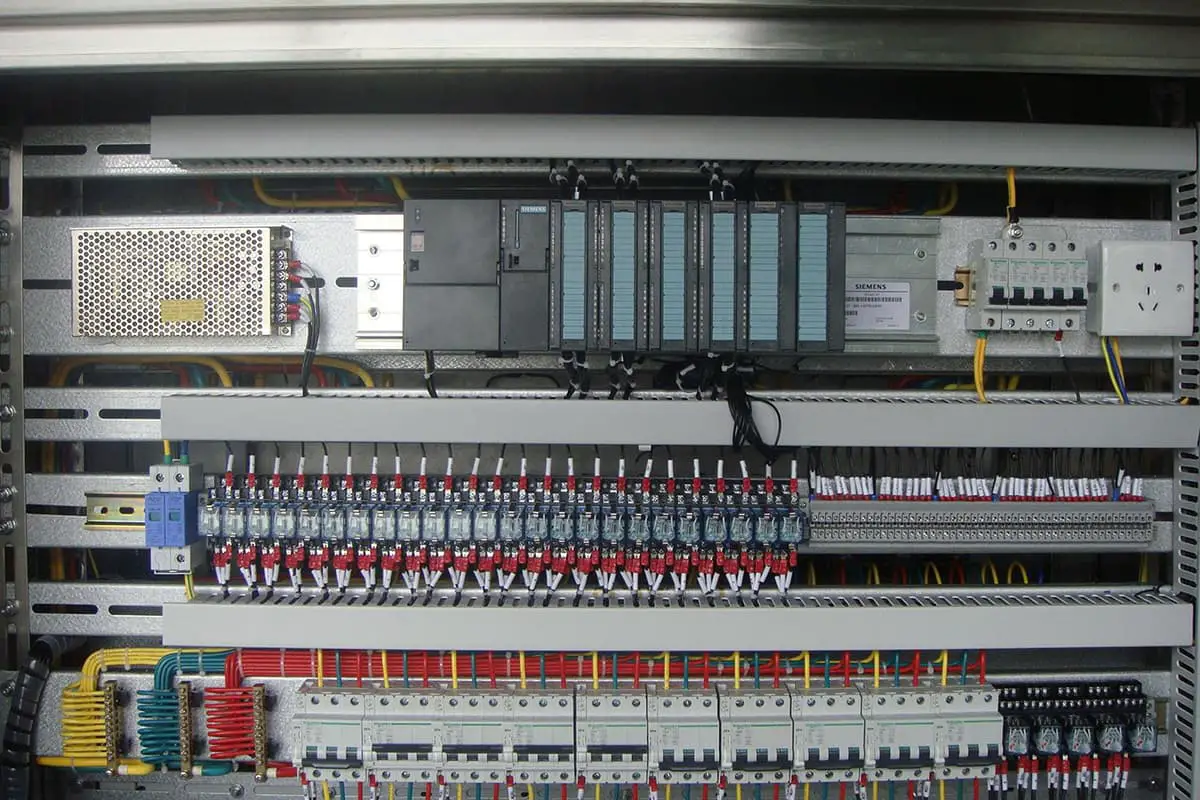

Un petit automate programmable (API) contrôle avec souplesse un système complexe. Ce que vous voyez, ce sont des rangées échelonnées de borniers de relais d'entrée et de sortie, des voyants lumineux correspondants et des numéros d'API, un peu comme un circuit intégré avec des douzaines de pattes.

Sans schéma, toute personne serait démunie pour dépanner un équipement, ce qui ralentirait considérablement la détection des pannes.

Nous créons alors un tableau basé sur le schéma électrique, affiché sur le panneau de commande ou l'armoire de l'équipement, indiquant le numéro de chaque borne d'entrée et de sortie de l'automate, son symbole électrique correspondant et son nom, un peu comme la description de la fonction de chaque broche d'un circuit intégré. Grâce à ce tableau d'entrées-sorties, les électriciens qui connaissent le processus d'exploitation ou le diagramme en échelle de l'équipement peuvent commencer le dépannage.

Pour ceux qui ne sont pas familiers avec le processus d'exploitation ou qui ne peuvent pas lire les diagrammes en échelle, un tableau supplémentaire est nécessaire : le tableau des fonctions logiques d'entrée-sortie de l'automate programmable (PLC). Ce tableau montre la correspondance logique de la plupart des circuits d'entrée (éléments de déclenchement, éléments associés) et des circuits de sortie (éléments d'exécution) au cours du processus d'exploitation.

L'expérience montre que si vous savez utiliser la table de correspondance entrée-sortie et la table de fonctions logiques entrée-sortie, vous pouvez facilement dépanner des pannes électriques sans schéma.

Instructions logiques de base du PLC

| Décrire | Mitsubishi | Siemens | OMROM |

| Chargement, contact normalement ouvert au début du circuit | LD | LD | LD |

| Chargement inversé, contact normalement fermé au début du circuit | LDI | LDN | LD NOT |

| Et, contact normalement ouvert | ET | A | ET |

| Contact inversé et normalement fermé | ANI | AN | ET NON |

| Ou, contact normalement ouvert | OU | 0 | OU |

| Contact inversé ou normalement fermé | ORI | ON | OU NON |

| Bloc et | ANB | ALD | ET LD |

| Bloc ou | ORB | ANCIEN | OR LD |

| Sortie | OUT | = | OUT |

| Négation | INV | PAS | PAS |

Pour déterminer l'état d'un bouton, d'un interrupteur de fin de course, d'une ligne ou d'un autre circuit d'entrée, vous pouvez appuyer sur le bouton (ou sur un autre contact d'entrée) lorsque l'automate est sous tension (de préférence dans un état de non fonctionnement afin d'éviter tout fonctionnement involontaire de l'équipement).

Le voyant d'entrée PLC correspondant au bouton doit s'allumer, ce qui indique que le bouton et la ligne fonctionnent normalement. Si le voyant ne s'allume pas, il se peut que le bouton soit défectueux, que la ligne ait un mauvais contact ou que le fil soit rompu.

Pour les points de sortie de l'automate (en considérant ici les types de sortie de relais), si le voyant correspondant à l'actionneur ne s'allume pas alors que l'automate est en fonctionnement, cela indique que la fonction logique d'entrée-sortie de l'automate pour cet actionneur n'a pas été satisfaite, ce qui suggère un défaut dans le circuit d'entrée.

Si le voyant correspondant est allumé, mais que l'actionneur correspondant, tel qu'une électrovanne ou un contacteur, ne fonctionne pas, vérifiez d'abord l'alimentation de commande de l'électrovanne et le fusible.

Si le testeur ne s'allume pas lors de la mesure de la borne commune du point de sortie PLC correspondant, il peut s'agir d'une coupure d'alimentation telle qu'un fusible grillé.

Si le testeur lumineux s'allume, l'alimentation électrique est bonne, ce qui suggère un défaut dans l'électrovanne, le contacteur ou la ligne correspondante.

Après avoir éliminé les défauts de l'électrovanne, du contacteur ou de la ligne et constaté que le système ne fonctionne toujours pas normalement, utilisez un multimètre pour connecter une sonde à la borne commune de sortie correspondante et l'autre au point de sortie PLC correspondant.

Si l'électrovanne ne fonctionne toujours pas, cela indique un défaut dans la ligne de sortie. Si l'électrovanne fonctionne, le problème se situe au niveau du point de sortie de l'automate.

Étant donné qu'un stylo de test peut parfois donner de fausses indications, une autre méthode d'analyse pourrait consister à mesurer la tension entre le point de sortie de l'automate et l'extrémité commune à l'aide d'un multimètre. Si la tension est nulle ou proche de zéro, cela suggère que le point de sortie de l'automate fonctionne normalement et que le défaut se situe à l'extérieur.

Si la tension est relativement élevée, cela indique que la résistance de contact de ce point est trop élevée et a été endommagée. De plus, lorsque le voyant ne s'allume pas, mais que l'électrovanne ou le contacteur correspondant est activé, il est possible que ce point de sortie ait été soudé en raison d'une surcharge ou d'un court-circuit.

À ce stade, les fils connectés à ce point de sortie doivent être retirés et la résistance entre le point de sortie et l'extrémité commune doit être mesurée à l'aide du réglage de la résistance sur le multimètre. Si la résistance est faible, cela signifie que ce point de contact est endommagé. Si la résistance est infiniment élevée, cela signifie que le point de contact est bon et qu'il est probable que le voyant de sortie correspondant soit défectueux.

Il existe de nombreux types d'automates programmables couramment utilisés dans l'industrie. Pour les automates bas de gamme, les instructions des diagrammes en échelle sont en grande partie les mêmes. Pour les machines de milieu et de haut de gamme, comme le S7-300, de nombreux programmes sont écrits sous forme de listes d'instructions.

Les diagrammes en échelle pratiques doivent comporter des annotations symboliques, faute de quoi la lecture devient difficile. La compréhension du processus ou du fonctionnement de l'équipement avant de regarder le diagramme en échelle facilite la lecture.

Si l'on analyse un défaut électrique, on utilise généralement la méthode du backtracking ou de la déduction inverse, c'est-à-dire qu'en partant du point de défaut, on trouve le relais de sortie PLC correspondant et on commence à remonter les relations logiques qui satisfont à son fonctionnement.

L'expérience montre que lorsqu'un problème est détecté, il est généralement corrigé, car il est rare que plusieurs problèmes surviennent simultanément.

En règle générale, les automates sont des dispositifs extrêmement fiables, avec un faible taux de défaillance. Cependant, des facteurs externes peuvent entraîner un dysfonctionnement de l'automate. Un incident s'est produit avec un détecteur de proximité alimenté en 220V. Les deux fils d'entrée du signal de l'automate et la ligne d'alimentation 220V de l'interrupteur de proximité partageaient un câble à quatre fils. Lorsque l'interrupteur est tombé en panne, l'électricien l'a remplacé mais a interverti par erreur la ligne d'alimentation neutre avec la ligne commune de l'entrée de l'automate, ce qui a entraîné le grillage de trois points d'entrée de l'automate lors de l'alimentation.

Dans un autre cas, la ligne neutre du transformateur d'alimentation du système a été interrompue en raison de la corrosion, ce qui a fait passer l'alimentation de 220 V de l'automate à 380 V. Cela a endommagé le module d'alimentation situé à la base de l'automate. Cela a endommagé le module d'alimentation à la base de l'automate. Ce problème a été résolu par l'ajout d'un transformateur de commande d'isolation 380/220V. Les extrémités communes des sorties de l'automate Siemens S7-200 sont étiquetées 1L, 2L, etc., l'ordinateur de travail étant représenté par AC1N et l'alimentation +24V par L+M. Cette catégorisation peut facilement dérouter les débutants ou les personnes moins expérimentées. Une mauvaise interprétation de L+M comme étant une borne d'alimentation 220V peut instantanément griller l'alimentation 24V de l'automate.

Les probabilités de dysfonctionnement des composants matériels tels que les automates et les unités centrales de traitement ou de dérapage des logiciels sont pratiquement négligeables. De même, à moins d'être soumis à une forte intrusion électrique, les points d'entrée des PLC ont peu de chances de tomber en panne. Les points normalement ouverts des relais de sortie des PLC ont une longue durée de vie, sauf en cas de court-circuit de la charge périphérique ou d'une mauvaise conception qui laisse le courant de charge dépasser sa plage nominale.

Par conséquent, lors du dépannage des pannes électriques, l'accent doit être mis en premier lieu sur les composants électriques périphériques de l'automate. Au lieu de soupçonner constamment des problèmes avec le matériel ou le logiciel de l'automate, cette approche est cruciale pour une réparation rapide de l'équipement défectueux et une reprise rapide de la production. Ainsi, l'accent mis sur le dépannage des pannes électriques dans les Contrôle PLC n'est pas sur l'automate lui-même, mais sur les composants électriques périphériques dans les circuits contrôlés par l'automate.