Vous êtes-vous déjà demandé comment les machines transforment des forces invisibles en mouvements puissants ? Dans cet article de blog, nous allons explorer les mondes fascinants des transmissions pneumatiques et hydrauliques. Vous apprendrez comment ces systèmes utilisent l'air et les liquides pour actionner diverses machines, comprendrez leurs composants et découvrirez leurs avantages et défis uniques. Préparez-vous à être captivé par la mécanique qui se cache derrière la technologie de tous les jours !

La transmission pneumatique est une méthode sophistiquée de transfert de puissance qui utilise un gaz comprimé, généralement de l'air, comme fluide de travail pour transporter de l'énergie et des signaux de commande à travers un système. Cette technologie exploite l'énergie potentielle stockée dans le gaz sous pression pour effectuer un travail mécanique et exécuter des fonctions de contrôle.

Le système de transfert de puissance de la transmission pneumatique comprend plusieurs composants clés fonctionnant en synergie. L'air comprimé, généré par des compresseurs, est acheminé dans un réseau de tuyaux et régulé par des vannes de contrôle de précision. Cet air sous pression est ensuite dirigé vers des actionneurs pneumatiques - tels que des cylindres, des actionneurs rotatifs ou des moteurs pneumatiques - qui convertissent efficacement l'énergie potentielle du gaz comprimé en énergie mécanique. Cette conversion permet une large gamme de mouvements linéaires et rotatifs, ce qui rend les systèmes pneumatiques très polyvalents dans les applications industrielles.

L'aspect transmission d'informations des systèmes pneumatiques s'appuie sur les principes de la dynamique des fluides pour effectuer des opérations logiques complexes et des fonctions de contrôle. Pour ce faire, on utilise des éléments logiques pneumatiques ou des dispositifs fluidiques, qui forment collectivement ce que l'on appelle un système de commande pneumatique. Ces éléments, qui peuvent comprendre des portes ET, des portes OU et des bascules, utilisent le débit et la pression de l'air comprimé pour traiter et transmettre des signaux de commande. Cette logique pneumatique peut être utilisée pour créer des schémas de contrôle sophistiqués sans avoir recours à des composants électriques, offrant ainsi des performances robustes dans des environnements difficiles ou explosifs où les systèmes électroniques peuvent être inadaptés.

Les systèmes pneumatiques fonctionnent à des pressions de travail relativement basses, généralement comprises entre 0,3 et 0,8 MPa (43,5 et 116 PSI), ce qui offre des avantages certains dans les applications industrielles. La faible viscosité de l'air comprimé se traduit par des pertes d'énergie minimes lors de la transmission dans les pipelines, ce qui rend ces systèmes très efficaces pour la fourniture et le transport de gaz sur des distances modérées, généralement jusqu'à 1 000 mètres.

L'un des principaux avantages des systèmes pneumatiques est leur sécurité intrinsèque. Contrairement aux systèmes hydrauliques ou électriques, les installations pneumatiques ne présentent aucun risque d'explosion ou de choc électrique, même en cas de fuite ou de défaillance d'un composant. Cet aspect sécuritaire est particulièrement précieux dans les environnements contenant des matériaux inflammables ou dans lesquels les étincelles électriques peuvent être dangereuses.

En outre, les systèmes pneumatiques sont dotés d'une protection intégrée contre les surcharges. Lorsqu'une charge excessive est appliquée, le système s'arrête simplement sans endommager les composants, contrairement aux systèmes hydrauliques qui peuvent accumuler des pressions dangereuses. Cette caractéristique permet de simplifier la conception du système et de réduire les besoins de maintenance.

Cependant, il est important de noter que les systèmes pneumatiques nécessitent une alimentation fiable en air comprimé. Cela nécessite l'installation et l'entretien de compresseurs d'air, d'unités de traitement de l'air (pour l'élimination de l'humidité et des particules) et de réservoirs de stockage. Bien que cette infrastructure représente un investissement initial, elle s'avère souvent rentable à long terme en raison de l'efficacité du système et des faibles besoins de maintenance.

En outre, les systèmes pneumatiques offrent une excellente contrôlabilité et une grande précision, ce qui les rend idéaux pour les applications nécessitant des mouvements rapides et répétitifs ou un contrôle délicat de la force. Ils sont largement utilisés dans les processus de fabrication tels que l'assemblage, l'emballage et la manutention, où leur vitesse, leur propreté et leur adaptabilité offrent des avantages significatifs par rapport à d'autres méthodes de transmission de puissance.

Les systèmes de transmission pneumatique se composent de plusieurs éléments clés qui travaillent en synergie pour convertir l'air comprimé en énergie mécanique pour diverses applications industrielles. Les principaux éléments sont les suivants :

Source d'air :

Ils sont généralement alimentés par des compresseurs d'air, qui pressurisent l'air ambiant à la pression requise par le système. Les compresseurs modernes intègrent souvent des variateurs de vitesse pour une meilleure efficacité énergétique.

Actionneur pneumatique :

Ces dispositifs convertissent l'énergie potentielle de l'air comprimé en travail mécanique. Les types les plus courants sont les suivants :

Vannes de contrôle pneumatiques :

Indispensables au contrôle des systèmes, ces vannes régulent le débit d'air et sont classées en plusieurs catégories :

Accessoires pneumatiques :

Essentiel pour l'efficacité et la longévité du système :

Capteurs et instrumentation :

Systèmes de contrôle :

La transmission pneumatique utilise l'air comprimé comme fluide et offre de nombreux avantages dans les applications industrielles :

La compressibilité inhérente à l'air peut nuire à la stabilité dynamique des systèmes pneumatiques, entraînant des variations de performance sous des charges fluctuantes. Cette caractéristique se traduit souvent par une réduction de la précision opérationnelle et des limitations de la vitesse de travail, en particulier dans les applications nécessitant des temps de réponse rapides ou une force de sortie constante.

La pression de fonctionnement relativement faible des systèmes pneumatiques, généralement comprise entre 0,5 et 0,7 MPa (72 et 101 psi), limite leur capacité à générer des forces et des couples élevés. Cette limitation rend les systèmes pneumatiques moins adaptés aux applications lourdes ou aux tâches nécessitant une transmission de puissance importante, en particulier par rapport aux solutions hydrauliques ou électromécaniques.

La transmission des signaux de commande par voie aérienne présente des temps de réponse plus longs que les systèmes électroniques ou optiques, qui fonctionnent à la vitesse de la lumière ou à une vitesse proche de celle-ci. Cette latence inhérente rend la commande pneumatique moins efficace pour les systèmes de transmission complexes à grande vitesse ou les applications exigeant une réactivité en temps réel, telles que la robotique avancée ou les processus de fabrication de précision.

Les systèmes pneumatiques sont souvent associés à une production importante de bruit, principalement en raison de l'expansion rapide de l'air comprimé pendant les cycles d'échappement. Cette pollution sonore peut être préoccupante sur le lieu de travail, nécessitant éventuellement des mesures d'insonorisation supplémentaires ou des équipements de protection individuelle pour les opérateurs.

La transmission hydraulique est la transmission d'énergie et de contrôle par l'utilisation d'un liquide comme fluide de travail.

Les systèmes hydrauliques exploitent la puissance de la dynamique des fluides pour convertir, transmettre et appliquer efficacement l'énergie dans les applications industrielles. Les pompes hydrauliques transforment l'énergie mécanique en énergie hydraulique en mettant sous pression un fluide, généralement de l'huile minérale. Ce fluide sous pression sert de vecteur d'énergie, capable de transmettre la puissance sur des distances considérables avec une perte minimale.

Le réseau circulatoire du système comprend des composants fabriqués avec précision, notamment des vannes de contrôle, des accumulateurs et des conduites à haute pression. Ces éléments fonctionnent de concert pour réguler le débit, la pression et la direction du fluide. Le fluide contrôlé est ensuite dirigé vers des actionneurs hydrauliques - tels que des cylindres pour un mouvement linéaire ou des moteurs pour une sortie rotative - où l'énergie hydraulique est reconvertie en force mécanique et en mouvement.

Cette méthode de transmission de puissance polyvalente permet à la fois un mouvement de va-et-vient linéaire précis et un mouvement de rotation en douceur, ce qui la rend idéale pour des applications allant de la machinerie lourde à la robotique délicate. Le fluide de travail, le plus souvent de l'huile minérale, est choisi pour son incompressibilité, ses propriétés lubrifiantes et sa stabilité thermique. Toutefois, les fluides biodégradables respectueux de l'environnement gagnent du terrain dans certaines applications.

Les systèmes hydrauliques offrent plusieurs avantages par rapport aux éléments de transmission mécanique traditionnels tels que les courroies, les chaînes et les engrenages, notamment une plus grande densité de puissance, un fonctionnement plus souple et la capacité de transmettre la force sur des trajectoires complexes. En outre, ils permettent un excellent contrôle de la force et de la vitesse, ce qui les rend indispensables dans la fabrication moderne et les équipements mobiles.

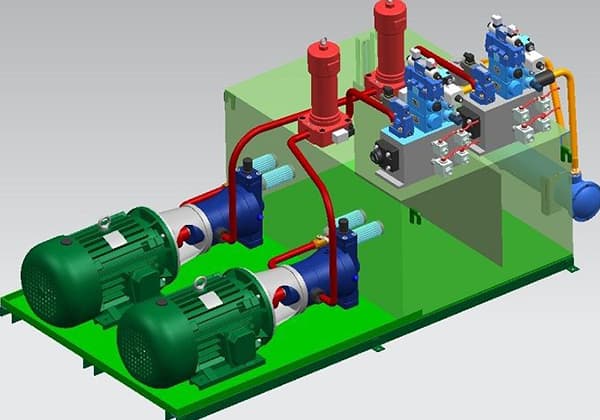

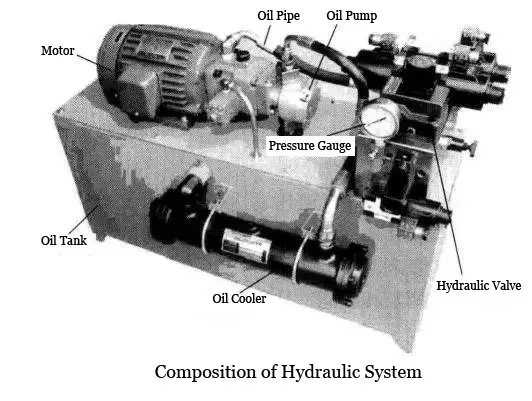

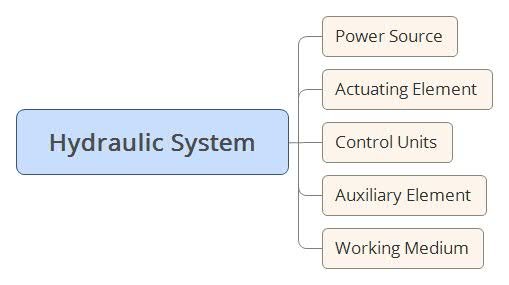

Le système hydraulique est un composant essentiel dans de nombreuses applications industrielles, en particulier dans les processus de formage des métaux. Il comprend plusieurs éléments clés qui travaillent en synergie pour transmettre la puissance et contrôler le mouvement avec précision :

Pompe hydraulique :

Le cœur du système, qui convertit l'énergie mécanique en énergie hydraulique en pressurisant le fluide.

Valve de contrôle hydraulique :

Régule le débit et la direction du fluide hydraulique, permettant un contrôle précis des mouvements de l'actionneur.

Actionneurs hydrauliques :

Convertir l'énergie hydraulique en force mécanique et en mouvement. Il s'agit notamment de

Composants auxiliaires :

Essentiel pour l'efficacité et la fiabilité du système, y compris :

Machines à plier illustrent l'utilisation efficace de la transmission hydraulique dans le formage des métaux. Ces machines utilisent la puissance hydraulique pour générer les forces élevées nécessaires au pliage précis des tôles. La capacité du système à fournir une force contrôlée et variable tout au long de la course de pliage garantit la précision et la répétabilité dans la production de formes complexes.

Les systèmes hydrauliques modernes utilisés dans la fabrication des métaux intègrent souvent des caractéristiques avancées telles que le contrôle en boucle fermée, les valves proportionnelles et les interfaces numériques, ce qui améliore la précision, l'efficacité énergétique et l'intégration dans les processus de production automatisés.

Le système hydraulique comprend plusieurs composants essentiels, chacun jouant un rôle vital dans la conversion et la transmission efficaces de l'énergie :

Les composants de puissance, principalement les pompes hydrauliques, constituent le cœur du système. Elles convertissent l'énergie mécanique en énergie cinétique des fluides, générant à la fois de la pression et du débit. Ces pompes fournissent de l'huile sous pression à l'ensemble du système hydraulique, agissant comme la principale source d'énergie.

Les actionneurs, y compris les cylindres hydrauliques et les moteurs, fonctionnent comme les muscles du système. Ils convertissent l'énergie hydraulique en énergie mécanique par des processus quasi isothermes. Les cylindres hydrauliques produisent un mouvement linéaire alternatif, idéal pour des tâches telles que le levage ou le pressage. Les moteurs hydrauliques, quant à eux, génèrent un mouvement de rotation, adapté aux applications nécessitant une force de rotation continue.

Les éléments de contrôle constituent le système nerveux du système. Cette catégorie englobe divers composants conçus pour réguler et ajuster la pression, le débit et la direction du fluide dans le circuit hydraulique. Ces éléments garantissent que les actionneurs fonctionnent précisément selon les exigences spécifiées, permettant ainsi des mouvements complexes et coordonnés.

Les composants auxiliaires, bien que souvent négligés, sont essentiels à l'intégrité et aux performances du système. Cette catégorie comprend

Le fluide de travail, généralement de l'huile hydraulique spécialisée, est l'élément vital du système. Au-delà de son rôle premier dans la transmission de l'énergie, ce fluide lubrifie également les pièces mobiles, dissipe la chaleur et évacue souvent les contaminants. Le choix de l'huile hydraulique a un impact significatif sur l'efficacité du système, la longévité des composants et les performances globales.

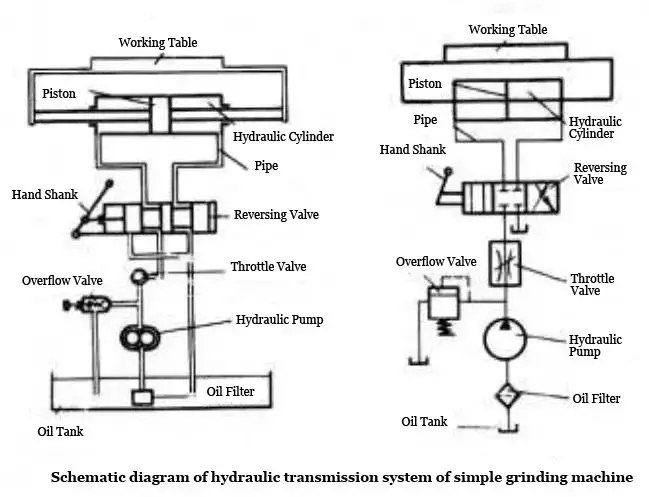

Voici un exemple de broyeur hydraulique simple :

Le moteur électrique entraîne la pompe hydraulique, aspirant l'huile du réservoir et convertissant l'énergie mécanique en énergie hydraulique sous pression. Ce fluide sous pression sert de moyen d'action pour l'ensemble du système.

Le fluide hydraulique pénètre dans la chambre gauche du cylindre hydraulique en passant par un régulateur de débit (vanne d'étranglement) et un régulateur de direction (vanne d'inversion). Cette action force le piston à se déplacer, entraînant la table vers la droite. Simultanément, le fluide dans la chambre droite est déplacé et retourne dans le réservoir.

Lorsque le distributeur se déplace, le fluide hydraulique est redirigé vers la chambre droite du cylindre. Le piston se déplace alors vers la gauche, ce qui rétracte la table.

La vitesse du mouvement du cylindre hydraulique peut être contrôlée avec précision en ajustant l'ouverture de la vanne de régulation du débit. Cela permet de régler avec précision la vitesse du processus de broyage.

La pression du système est régulée à l'aide d'une soupape de décharge (soupape de décharge), qui permet de maintenir une force constante et de protéger le système d'une pression excessive.

Dans les schémas des systèmes hydrauliques, des symboles normalisés, appelés symboles fonctionnels, sont utilisés pour représenter les différents composants. Ces symboles permettent d'illustrer de manière claire et concise les circuits hydrauliques complexes et leurs fonctions.

Ce système de transmission hydraulique illustre les principes de l'énergie des fluides, en montrant comment l'énergie hydraulique peut être contrôlée et appliquée efficacement dans les opérations d'usinage de précision.

Circuit de base

Un système de transmission hydraulique typique comprend divers composants hydrauliques qui travaillent ensemble pour réaliser des fonctions spécifiques.

Tout système de transmission hydraulique est composé de plusieurs circuits de base, chacun ayant des fonctions de contrôle spécifiques. En combinant ces circuits de base, il est possible de contrôler la direction du mouvement, la pression de travail et la vitesse du mouvement de l'actionneur.

En fonction de leur fonction de contrôle, le circuit de base est divisé en trois types : la boucle de contrôle de la pression, la boucle de contrôle de la vitesse et la boucle de contrôle de la direction.

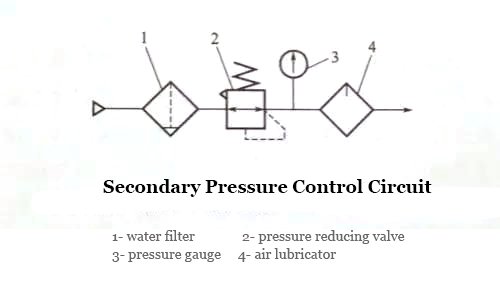

① Le circuit de contrôle de la pression

La vanne de régulation de pression est utilisée pour contrôler l'ensemble du système ou un circuit de pression local.

Selon leur fonction, les circuits de contrôle de la pression peuvent être divisés en quatre circuits : réglage de la pression, changement de pression, relâchement de la pression et stabilisation de la pression.

② Boucle de contrôle de la vitesse

Cette boucle contrôle le débit de l'actionneur en régulant le débit du fluide hydraulique. La fonction de la boucle de contrôle de la vitesse est divisée en deux parties : le circuit de régulation de la vitesse et la boucle de synchronisation.

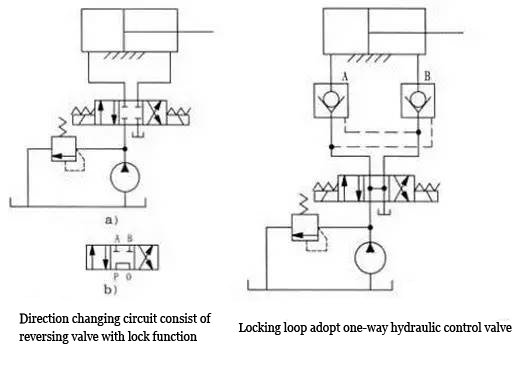

③ Boucle de contrôle de direction

Cette boucle contrôle le sens d'écoulement du fluide hydraulique. Le distributeur contrôle la direction du mouvement d'un seul actionneur, lui permettant de se déplacer ou de s'arrêter dans les deux sens, positif et négatif, ce qui est connu sous le nom de circuit collecteur.

Lorsque l'élément d'actionnement s'arrête, le circuit qui empêche les fuites externes dues à la charge ou à d'autres facteurs externes est appelé boucle de verrouillage.

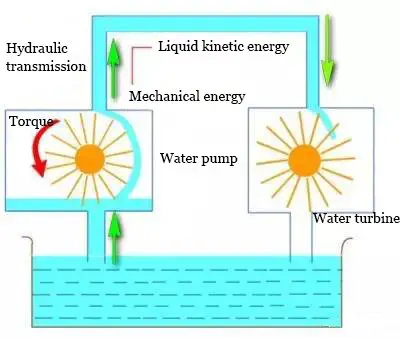

La transmission hydraulique implique le transfert d'énergie par l'intermédiaire de l'énergie cinétique d'un liquide, en utilisant ce dernier comme fluide de travail.

La roue convertit la vitesse de rotation et le couple fournis par un moteur (tel qu'un moteur à combustion interne, un moteur, une turbine, etc.) et entraîne les pièces de travail de la machine par l'intermédiaire de la arbre de sortie.

Le fluide et la roue interagissent entre eux dans l'arbre d'entrée, l'arbre de sortie et l'enveloppe, produisant un changement dans le moment de la quantité de mouvement pour transmettre l'énergie.

La transmission hydraulique diffère considérablement, dans son principe, sa structure et ses performances, de la transmission hydraulique basée sur la pression des fluides.

L'arbre d'entrée et l'arbre de sortie de l'entraînement hydraulique ne sont reliés au fluide de travail que par le liquide, et le contact non direct entre les composants entraîne une transmission non rigide.

Caractéristiques de l'entraînement hydraulique

Adaptabilité automatique

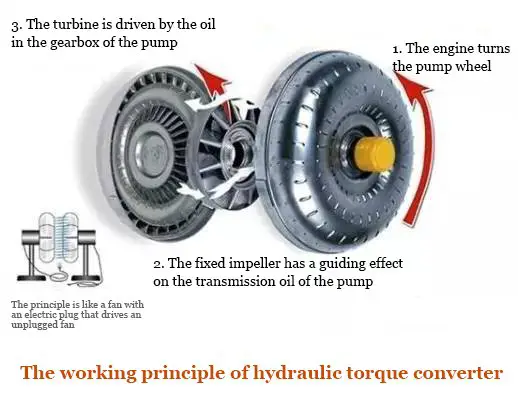

Le convertisseur de couple hydraulique peut automatiquement augmenter ou diminuer son couple de sortie en fonction des variations des charges externes, et la vitesse peut augmenter ou diminuer en conséquence, ce qui permet une régulation progressive de la vitesse dans une large gamme.

Isolation contre les vibrations

Comme le milieu de travail entre les roues est liquide, leur connexion n'est pas rigide, ce qui permet d'absorber les chocs et les vibrations du moteur et de la charge externe. Cela garantit un démarrage stable, une accélération et un fonctionnement uniforme, prolongeant ainsi la durée de vie des pièces.

Performance de pénétration

Lorsque la vitesse de rotation de la pompe est constante et que la charge change, l'arbre d'entrée (c'est-à-dire la roue de la pompe ou l'arbre du moteur) change.

Différents types d'éléments hydrauliques peuvent être utilisés pour répondre aux exigences du moteur pour différentes machines de travail, améliorant ainsi la puissance mécanique et la performance économique.

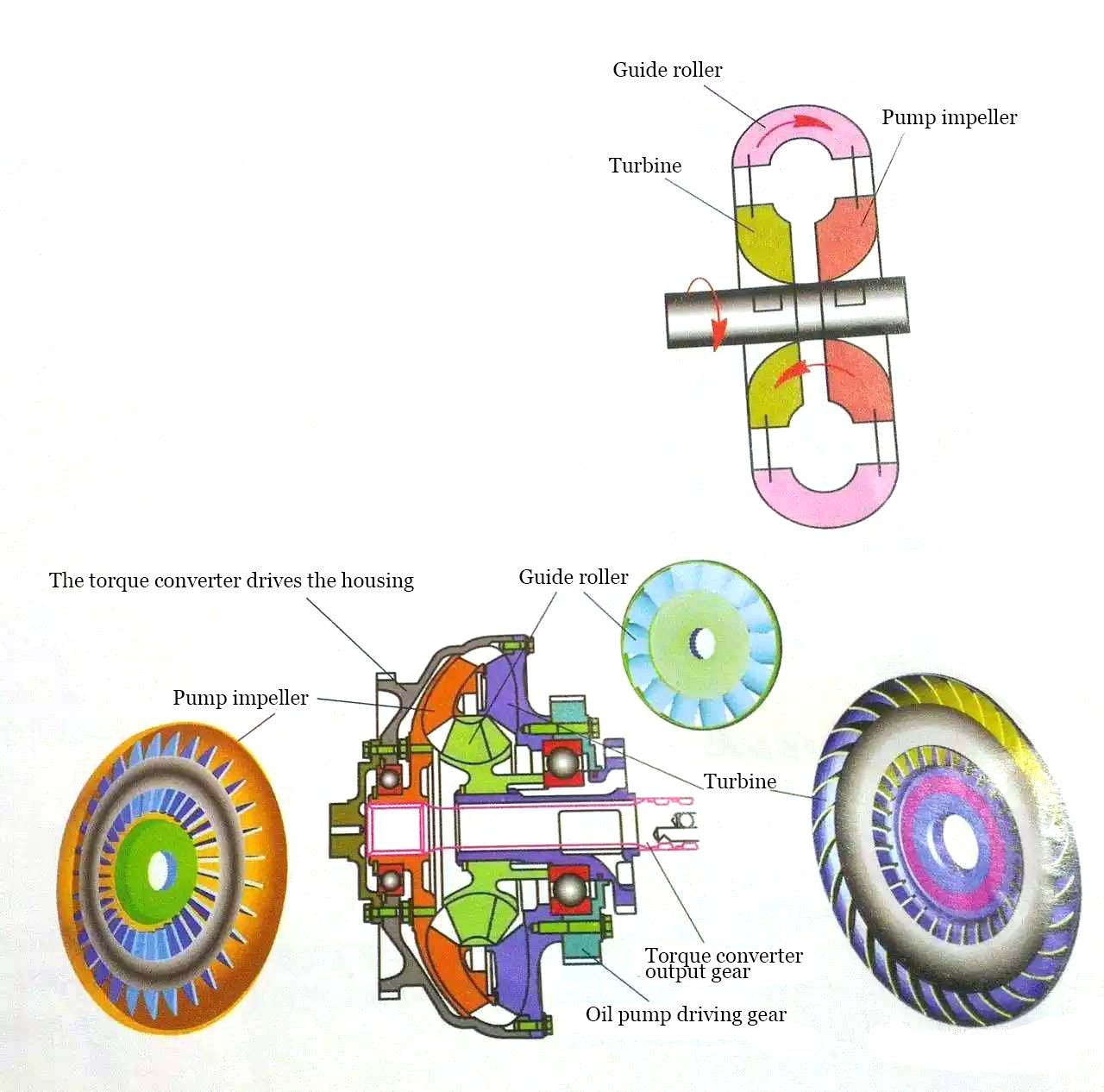

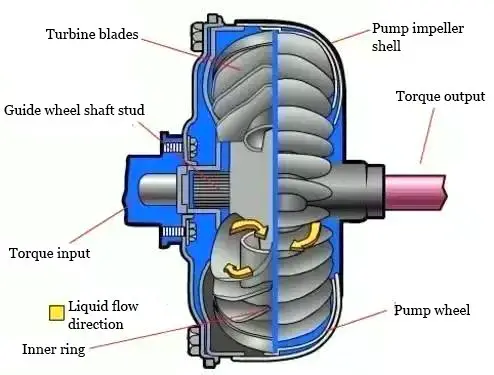

Le principe de base de l'entraînement hydraulique

La source d'énergie d'origine (moteur à combustion interne, moteur, etc.) entraîne la rotation de la roue de la pompe, ce qui augmente la vitesse et la pression du fluide de travail et convertit l'énergie mécanique en énergie cinétique du liquide.

Le liquide de travail, désormais doté d'une énergie cinétique, frappe la turbine et libère de l'énergie dans celle-ci, ce qui la fait tourner et alimente la sortie, transférant ainsi de l'énergie.

La transmission hydraulique utilise l'énergie cinétique des liquides pour transférer l'énergie et comprend généralement des coupleurs hydrauliques, des convertisseurs de couple hydrauliques et des composants mécaniques hydrauliques.

① Coupleur hydraulique

Un coupleur hydraulique, également connu sous le nom d'accouplement hydraulique, est un dispositif mécanique utilisé pour connecter une source d'énergie (généralement un moteur) à une machine de travail afin de fournir une puissance de rotation.

Outre leur utilisation dans les transmissions automatiques des automobiles, les coupleurs hydrauliques sont largement utilisés dans la marine et les industries lourdes.

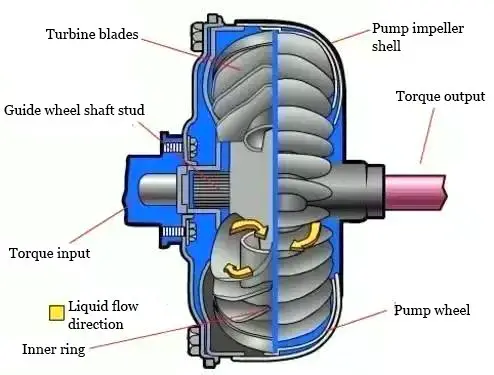

② Convertisseur de couple

Un convertisseur de couple hydraulique est un élément hydraulique composé d'une roue de pompe, d'une turbine et d'une roue de guidage. Il est installé entre le moteur et la transmission et utilise l'huile hydraulique comme fluide de travail pour transmettre et convertir le couple, ajuster la vitesse et fournir une fonctionnalité de déconnexion.

Application de l'entraînement hydraulique

L'utilisation de la transmission hydraulique dans les machines modernes a commencé au début du 20e siècle, principalement en tant qu'équipement de propulsion des navires et mécanismes de transmission entre les hélices pour résoudre le problème de la vitesse limitée due à la puissance élevée et aux turbines à vapeur ou à gaz à grande vitesse souffrant de "cavitation".

Aujourd'hui, la transmission hydraulique est largement utilisée dans les automobiles, les tracteurs, les machines de construction, les locomotives de chemin de fer, les véhicules blindés, les véhicules pétroliers et les véhicules de transport de marchandises. forage machines, machines de levage et de transport, ventilateurs, pompes et autres équipements.