Pourquoi les soudures au laser développent-elles parfois des pores qui compromettent leur intégrité ? Cet article explore les causes de ces minuscules cavités et propose des méthodes pratiques pour les éviter. En comprenant comment des facteurs tels que la puissance du laser, la vitesse de soudage et la dynamique des gaz influencent la formation des pores, vous pouvez optimiser votre processus de soudage pour obtenir des résultats plus solides et sans défaut. Plongez dans cet article pour apprendre des stratégies concrètes qui amélioreront la qualité et la fiabilité de vos soudures au laser.

Le soudage au laser est devenu une technologie de base de la fabrication moderne, appréciée dans toutes les industries pour sa capacité à fournir une énergie hautement concentrée, une précision exceptionnelle et une qualité de soudure supérieure. Cette technique d'assemblage avancée offre de nombreux avantages, notamment des zones affectées thermiquement minimales, des vitesses de soudage élevées et la possibilité d'assembler des matériaux dissemblables.

Cependant, la nature sophistiquée des systèmes de soudage au laser introduit des complexités potentielles qui nécessitent une attention particulière. Un mauvais fonctionnement, des paramètres de processus sous-optimaux ou une préparation inadéquate des matériaux peuvent entraîner des défauts de soudure, la porosité étant un problème particulièrement courant et difficile à résoudre.

La porosité dans les soudures au laser se manifeste par de petits vides ou cavités dans le cordon de soudure, ce qui peut compromettre l'intégrité structurelle, la résistance à la corrosion et les performances globales du joint. Pour atténuer efficacement ce problème, il est essentiel d'adopter une approche systématique. Celle-ci implique une analyse approfondie des causes profondes afin d'identifier les facteurs spécifiques contribuant à la formation de la porosité, suivie de la mise en œuvre de solutions ciblées.

Porosité en soudage au laser est due à l'emprisonnement de gaz pendant le processus de solidification du métal soudé. La vitesse de refroidissement du métal soudé dans le soudage au laser est nettement plus rapide que dans le soudage conventionnel, ce qui rend difficile l'évacuation du gaz et conduit à la formation de pores.

Il existe deux causes principales de porosité dans le soudage au laser :

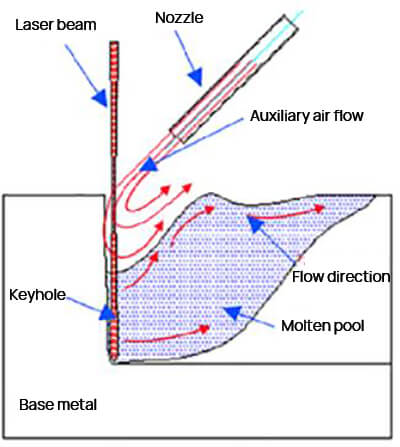

Processus de formation des soudures

Il existe une corrélation entre le nombre de pores dans une soudure et la taille de la pièce. puissance du laser utilisé. Une augmentation de la puissance du laser est associée à une augmentation du nombre de pores.

On pense que la chaleur élevée générée par l'augmentation de la puissance du laser permet au métal en fusion d'atteindre des températures extrêmement élevées, ce qui entraîne la production de vapeur métallique, rend le métal liquide dans le bassin de fusion instable et provoque des turbulences.

Pour réduire la formation de pores, il est recommandé de diminuer la puissance du laser et d'augmenter la vitesse de soudage. Cela réduira la production de vapeur de métal et minimisera la formation de pores.

La formation de pores lors du soudage au laser peut être minimisée grâce à une combinaison de principes métallurgiques et de techniques de soudage avancées. Une approche efficace consiste à introduire un gaz actif qui se dissout dans le bain de soudure ou réagit avec le métal en fusion pour former des composés stables. Ce processus permet de réduire la nucléation et la croissance des bulles de gaz qui conduisent à la porosité.

Le soudage laser par impulsion est une autre technique sophistiquée utilisée pour contrôler le comportement des petits trous et réduire l'afflux de gaz de protection. En modulant la puissance du laser, le soudage par impulsion crée une série de soudures par points qui se chevauchent, ce qui permet de mieux contrôler l'apport de chaleur et la dynamique du bain de fusion.

Bien que ces méthodes réduisent considérablement la porosité, l'élimination complète reste un défi. Pour le soudage laser à pénétration profonde, la méthode d'oscillation du faisceau s'est avérée particulièrement efficace pour minimiser ou éliminer les pores. Cette technique implique l'oscillation contrôlée du faisceau laser sur le cordon de soudure.

Le mouvement de va-et-vient du faisceau sur la soudure a plusieurs objectifs :

Pour compléter ces techniques de soudage, il est essentiel de mettre en œuvre des mesures rigoureuses de contrôle de la qualité. L'utilisation d'outils d'inspection avancés, tels que les appareils de mesure de la propreté des surfaces et les analyseurs RFU (Residual Flux Units), permet une évaluation rapide et précise de la propreté des pièces. Cette approche fondée sur les données élimine la subjectivité inhérente aux processus d'inspection manuelle, ce qui permet d'optimiser les procédures de nettoyage pour une plus grande efficacité.

En intégrant ces méthodes de soudage avancées à un contrôle précis de la propreté, les fabricants peuvent réduire de manière significative l'apparition de trous d'air dans les joints soudés au laser. Cette approche globale permet non seulement d'améliorer la qualité des soudures, mais aussi de minimiser les retouches, de réduire les coûts de production et d'améliorer l'efficacité globale de la fabrication.