Vous êtes-vous déjà demandé pourquoi le traitement thermique post-soudure (PWHT) est essentiel pour les structures soudées ? Ce processus est essentiel pour réduire les contraintes résiduelles, prévenir les fissures et améliorer la durabilité des composants soudés. En chauffant et en refroidissant les soudures, le traitement thermique post-soudure améliore les propriétés mécaniques et garantit des performances à long terme. Plongez dans cet article pour comprendre les méthodes, les avantages et les considérations du PWHT, et apprenez comment il peut avoir un impact significatif sur la qualité et la sécurité des constructions soudées.

Les contraintes résiduelles de soudage sont dues à une répartition inégale de la température dans les pièces soudées, à la dilatation et à la contraction thermiques du métal soudé, etc.

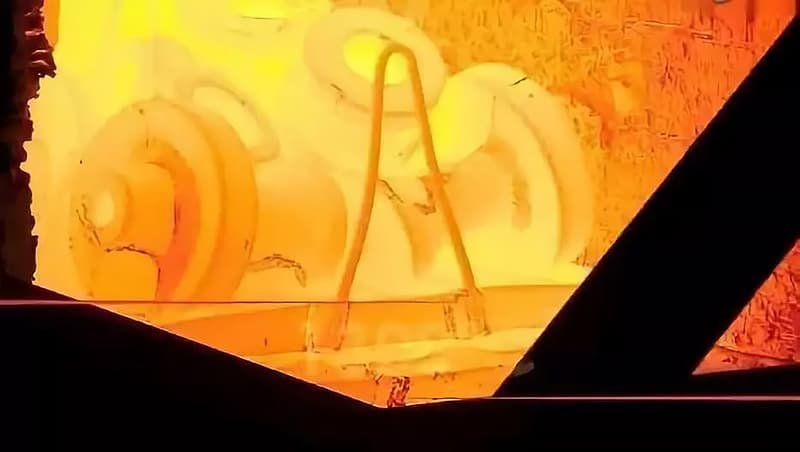

La méthode la plus courante pour éliminer les contraintes résiduelles est le revenu à haute température, c'est-à-dire le chauffage des pièces soudées à une certaine température et leur maintien pendant un certain temps dans un four de traitement thermique.

En réduisant la limite d'élasticité du matériau à haute température, l'écoulement plastique se produit dans les zones où les contraintes internes sont élevées, la déformation élastique diminue progressivement et la déformation plastique augmente graduellement, réduisant ainsi les contraintes.

L'effet du traitement thermique post-soudure sur la résistance à la traction et la limite de fluage des métaux est lié à la température et au temps de maintien du traitement thermique. La résistance aux chocs du métal soudé après traitement thermique varie en fonction des différentes nuances d'acier.

En général, le traitement thermique après soudage consiste en un simple revenu à haute température ou en une normalisation et un revenu à haute température. Pour les joints soudés au gaz, le traitement thermique de normalisation et de revenu à haute température est utilisé parce que les grains dans la soudure et dans les joints soudés à l'arc sont plus petits que ceux de la soudure. zone affectée thermiquement de la soudure au gaz sont grossières et doivent être affinées par normalisation.

Toutefois, un seul traitement de normalisation ne permet pas d'éliminer contrainte résiduelleIl est donc nécessaire de procéder à un revenu à haute température pour éliminer les contraintes. Le revenu intermédiaire simple ne convient qu'au soudage d'assemblage de grands conteneurs ordinaires en acier à faible teneur en carbone sur le chantier de construction, dans le but d'éliminer partiellement les contraintes résiduelles et d'éliminer l'hydrogène.

Dans la plupart des cas, une seule trempe à haute température est choisie. Le chauffage et le refroidissement pendant le traitement thermique ne doivent pas être trop rapides, et les parois internes et externes doivent être chauffées uniformément.

Deux types de traitement thermique sont utilisés pour les appareils à pression : le traitement thermique destiné à améliorer les propriétés mécaniques et le traitement thermique post-soudure (PWHT).

D'une manière générale, le PWHT est un traitement thermique effectué sur la zone soudée ou sur les composants soudés après que la pièce a été soudée.

Le contenu spécifique comprend le soulagement du stress recuitrecuit complet, traitement en solution solide, normalisation, normalisation et revenu, revenu, réduction des contraintes à basse température, traitement par précipitation, etc.

Au sens strict, le PWHT fait uniquement référence au recuit de détensionnement, qui chauffe uniformément et suffisamment la zone soudée et les pièces connexes en dessous de la température de transition de phase du métal afin d'améliorer les performances de la zone soudée et d'éliminer les effets néfastes des contraintes résiduelles du soudage, suivi d'un refroidissement uniforme.

Dans de nombreux cas, le traitement thermique discuté pour le PWHT est essentiellement un recuit de détente après le soudage.

(1) Se détendre contrainte résiduelle de soudage.

(2) Stabiliser la forme et la taille de la structure, réduire les distorsions.

(3) Améliorer la performance du métal de base et joints soudésy compris :

(4) Améliorer la résistance à la corrosion sous contrainte.

(5) Libérer davantage de gaz nocifs, en particulier de l'hydrogène, dans le métal soudé afin d'éviter une fissuration tardive.

La nécessité d'un traitement thermique post-soudure pour les appareils à pression doit être clairement spécifiée dans la conception, et les normes actuelles de conception des appareils à pression comportent des exigences à cet égard.

La zone soudée d'un appareil sous pression présente des contraintes résiduelles importantes, dont les effets néfastes ne se manifestent que dans certaines conditions. Lorsque les contraintes résiduelles se combinent à l'hydrogène dans la soudure, elles provoquent un durcissement de la zone affectée thermiquement, ce qui entraîne l'apparition de fissures à froid et de fissures différées.

La contrainte statique existant dans la soudure ou la contrainte de charge dynamique pendant le fonctionnement, combinées à la corrosion du milieu, peuvent provoquer une fissuration par corrosion sous contrainte, connue sous le nom de CSC.

La contrainte résiduelle de soudage et le durcissement martensitique causé par le soudage sont des facteurs importants dans la formation de fissures par corrosion sous contrainte.

Les résultats des recherches ont montré que le principal effet de la déformation et des contraintes résiduelles sur les matériaux métalliques est de transformer la corrosion uniforme en corrosion localisée, à savoir la corrosion intergranulaire ou transgranulaire. Bien entendu, la fissuration par corrosion et la corrosion intergranulaire se produisent toutes deux dans des milieux présentant certaines caractéristiques pour le métal en question.

En présence de contraintes résiduelles, la nature des dommages dus à la corrosion peut changer en fonction des différences de composition, de concentration et de température du milieu corrosif, ainsi que des différences de composition, de structure, d'état de surface et d'état de contrainte entre le métal de base et la zone soudée.

La nécessité d'un traitement thermique post-soudure pour les appareils à pression soudés doit être déterminée en tenant compte de l'objectif et de la taille de l'appareil (en particulier l'épaisseur de la paroi), de la performance des matériaux utilisés et des conditions de travail. Si l'une des situations suivantes se présente, un traitement thermique post-soudure doit être envisagé :

Les contraintes résiduelles atteignant la limite d'élasticité se forment à proximité de la cordon de soudure dans les appareils à pression soudés en acier. La génération de cette contrainte est liée à la transformation de la structure contenant de l'austénite.

De nombreux chercheurs ont souligné qu'un processus de trempe à 650°C peut éliminer efficacement les contraintes résiduelles après le soudage des appareils à pression en acier.

En même temps, on estime que sans un traitement thermique post-soudure approprié, il est impossible d'obtenir un joint soudé résistant à la corrosion.

On considère généralement que le traitement thermique de détente fait référence au processus au cours duquel la pièce soudée est chauffée à 500-650°C puis lentement refroidie. La réduction des contraintes est due au fluage à haute température, qui commence à 450°C dans l'acier au carbone et à 550°C dans l'acier contenant du molybdène.

Plus la température est élevée, plus il est facile d'éliminer les tensions. Cependant, une fois que la température de trempe initiale de l'acier est dépassée, la résistance de l'acier diminue. Il est donc nécessaire de contrôler à la fois la température et la durée du traitement thermique de détente.

Toutefois, dans la stress interne de l'élément soudé, les contraintes de traction et de compression coexistent toujours, et les contraintes et les déformations élastiques existent simultanément.

Lorsque la température de l'acier augmente, la limite d'élasticité diminue et la déformation élastique d'origine devient une déformation plastique, ce qui entraîne une relaxation des contraintes.

Plus la température de chauffage est élevée, plus les contraintes internes peuvent être éliminées. Cependant, lorsque la température est trop élevée, la surface de l'acier sera sérieusement oxydée.

En outre, pour une température de PWHT de trempé et revenu pour les aciers, le principe est de ne pas dépasser la température de revenu originale de l'acier, généralement environ 30 degrés de moins que la température de revenu originale de l'acier.

Dans le cas contraire, le matériau perdra son effet de trempe, et la résistance et la ténacité à la rupture diminueront. Ce point doit faire l'objet d'une attention particulière de la part des personnes chargées du traitement thermique.

Plus la température du traitement thermique post-soudure est élevée, plus le degré de ramollissement de l'acier est important, généralement jusqu'à la température de recristallisation de l'acier, et plus les contraintes internes peuvent être éliminées. La température de recristallisation est étroitement liée à la température de fusion.

En général, la température de recristallisation K = 0,4X la température de fusion (K). Plus la température de traitement thermique est proche de la température de recristallisation, plus la réduction des contraintes résiduelles est efficace.

Le traitement thermique après soudage n'est pas toujours avantageux. En général, le traitement thermique post-soudure est bénéfique pour atténuer les contraintes résiduelles et n'est effectué que dans les cas où des exigences strictes en matière de corrosion sous contrainte sont requises.

Toutefois, l'essai de résilience des échantillons montre que le traitement thermique post-soudure nuit à l'amélioration de la résilience du métal soudé et de la zone affectée thermiquement, et que des fissures intergranulaires peuvent parfois se produire dans la plage de grossissement du grain de la zone affectée thermiquement.

En outre, le PWHT s'appuie sur la diminution de la résistance des matériaux à haute température pour réduire les contraintes. Par conséquent, la structure peut perdre de sa rigidité au cours du PWHT.

Pour les structures qui adoptent le PWHT total ou partiel, la capacité de support du joint soudé à des températures élevées doit être prise en compte avant le traitement thermique.

Par conséquent, lorsqu'il s'agit de déterminer s'il convient d'effectuer un traitement thermique après soudage, il convient de comparer de manière exhaustive les avantages et les inconvénients du traitement thermique.

Du point de vue des performances structurelles, il existe à la fois des aspects qui peuvent améliorer les performances et d'autres qui peuvent les réduire. Des jugements raisonnables doivent être portés sur la base d'un examen approfondi de ces deux aspects.