La technologie de découpe laser du robot à six axes et du laser à fibre peut être utilisée pour couper et découper des trous. Par rapport à la technologie traditionnelle d'estampage à matrice ouverte, elle raccourcit le flux de processus, réduit considérablement le coût de la main-d'œuvre et le coût du moule, améliore la qualité et la valeur ajoutée du produit, et est largement utilisée dans la construction automobile, l'aérospatiale [...]

La technologie de découpe laser des robots à six axes de série et laser à fibre peut être utilisé pour découper et trous de coupe.

Par rapport à la filière ouverte traditionnelle technologie d'estampageIl raccourcit le processus, réduit considérablement le coût de la main-d'œuvre et le coût du moule, améliore la qualité et la valeur ajoutée du produit et est largement utilisé dans la construction automobile et l'industrie aérospatiale.

Cet article analyse les principaux facteurs qui affectent la précision de coupe de la machine de découpe laser robotisée après la programmation hors ligne et fournit les solutions correspondantes.

Ces dernières années, le concept d'industrie 4.0 est profondément ancré dans le cœur des gens, et le développement des robots... machine de découpe laser vers l'intelligence est devenue une tendance majeure.

Si nous voulons développer et transformer, nous devons comprendre comment le robot est utilisé. découpe au laser La machine complète le travail établi, et nous devons alors parler de sa méthode de programmation.

En règle générale, les méthodes de programmation des machines de découpe laser robotisées en série se divisent principalement en deux catégories : la programmation par apprentissage et la programmation hors ligne.

La programmation par apprentissage signifie que "l'œil (observation) + le cerveau (jugement) + la main (enregistrement)" de l'opérateur feront marcher manuellement l'effecteur le long de la piste requise et l'enregistreront dans le contrôleur du robot.

Une fois que le robot a lu et appris, il répète ces trajectoires.

Ses avantages sont un seuil bas, une facilité d'apprentissage et la possibilité de corriger les erreurs causées par la structure mécanique.

Cependant, les inconvénients sont également évidents, l'environnement opérationnel réel est nécessaire.

La qualité de la coupe dépend de l'expérience de l'opérateur et ne convient pas aux trajectoires complexes.

La machine doit alors interrompre sa production, ce qui affecte la productivité.

La programmation hors ligne consiste à reconstruire l'environnement virtuel en 3D de l'ensemble de la scène de travail dans l'ordinateur au moyen d'un logiciel de simulation hors ligne.

Ensuite, en fonction de la taille, de la forme et du matériau des pièces à traiter, le logiciel peut générer automatiquement la trajectoire du robot avec certaines opérations de l'opérateur logiciel, c'est-à-dire la commande de contrôle.

La trajectoire est ensuite simulée et ajustée dans le logiciel, et le programme du robot est généré et transmis au robot.

L'avantage de cette méthode est qu'elle possède les fonctions de simulation de trajectoire, d'optimisation de trajectoire et de détection de collision, et qu'elle ne dépend pas de l'expérience de l'opérateur.

Il peut être éloigné de l'environnement réel et convient aux trajectoires complexes.

En outre, il n'est pas nécessaire d'arrêter la production, ce qui permet d'améliorer l'efficacité de la production et de remédier à de nombreuses lacunes de l'enseignement de la programmation.

Comparativement, la programmation hors ligne est plus adaptée à l'orientation du développement intelligent des robots. découpe au laser machine.

Cependant, de nombreux utilisateurs ont recours à la programmation hors ligne, ce qui se traduit généralement par une mauvaise précision de coupe.

Ensuite, nous analyserons quels sont les les facteurs affectant la précision de coupe après la machine de découpe laser robotisée utilisant la programmation hors ligne.

La programmation hors ligne nécessite d'importer le modèle de simulation dans le logiciel.

Le modèle représente la conception parfaite et il n'y a pas d'erreurs géométriques et cinématiques dans la simulation.

Cependant, il existe des tolérances dans le traitement et l'assemblage réels des pièces du robot, ainsi que des écarts entre la valeur de retour du codeur et la valeur de mouvement réelle dans le processus de mouvement de l'axe de l'articulation, ce qui entraîne des erreurs entre la position réelle de l'effecteur et la position cible théorique lorsque le robot exécute les instructions données par la programmation hors ligne.

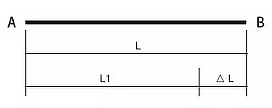

Comme le montre la figure 1, en coupant une ligne droite de a à B, le logiciel de programmation hors ligne mesure la longueur théorique L entre AB et envoie la commande au contrôleur du robot, mais la taille géométrique et l'erreur de mouvement du robot ne font que parcourir L1 dans l'exécution réelle, et il y a une différence △L avec la longueur théorique, qui est l'erreur de précision de positionnement absolue du robot.

Fig. 1 Différence de positionnement absolu △L

Les robots à six axes ont généralement une grande précision de repositionnement (environ 0,05 mm) et une précision de positionnement absolu extrêmement faible (environ 3 mm de différence par mètre), ce qui entraîne une moins bonne précision des dimensions géométriques lorsque le robot adopte une programmation hors ligne.

(1) modifier le modèle de pièce

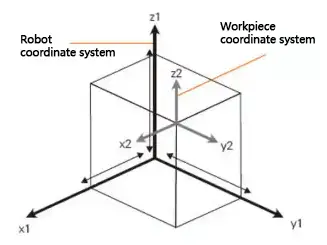

Pour certaines pièces aux contours simples et de faible précision, découpez un parallélépipède comme indiqué dans la figure 2.

Tout d'abord, le système de coordonnées de la pièce est parallèle au système de coordonnées du robot, puis un échantillon solide est découpé ou marqué conformément aux instructions générées par le modèle de pièce normal, et la différence entre la dimension de découpe et la dimension cible est mesurée le long du système de coordonnées de la pièce.

Ensuite, par le biais de la Logiciel de modélisation 3D ou un logiciel de simulation hors ligne, le modèle de la pièce est agrandi ou réduit le long du système de coordonnées de la pièce en fonction de la différence, et le programme de coupe est régénéré pour améliorer la précision dimensionnelle.

Fig. 2 le modèle construit lors de la découpe d'un parallélépipède

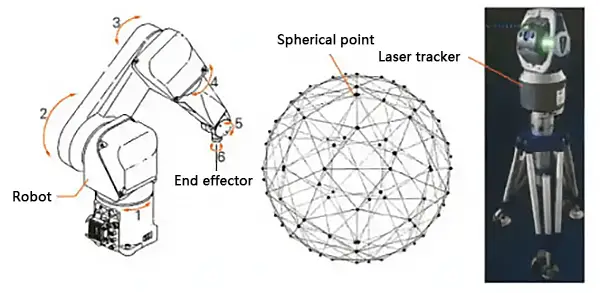

(2) le laser tracker compense la précision du positionnement absolu de la zone locale du robot.

Pour les pièces aux contours complexes et exigeant une grande précision, le laser tracker peut être utilisé pour compenser la précision de l'effecteur du robot dans la zone de coupe, comme le montre la figure 3.

Fig. 3 Le laser tracker compense la précision absolue du positionnement de la zone locale du robot.

Utilisation de la programmation hors ligne pour générer plusieurs positions de points sphériques à partir d'un modèle sphérique connu. Le robot lit et exécute.

Le laser tracker capture et cartographie ces points, puis dessine le modèle sphérique réel à l'aide d'un logiciel.

Après comparaison avec le modèle sphérique connu par programmation hors ligne, la précision absolue du positionnement du robot dans cette zone est calibrée et compensée.

L'effecteur du robot, également appelé outil, est installé sur la bride d'extrémité du robot.

Lorsque nous laissons le robot s'approcher d'un certain point dans l'espace, manuellement ou par programme, il s'agit essentiellement de laisser le centre de l'outil s'approcher de ce point.

On peut donc dire que le mouvement de la trajectoire du robot est le mouvement du point central de l'outil (TCP).

Lorsque le robot quitte l'usine, il ne connaît que les coordonnées du point central de la bride d'extrémité, et les coordonnées du point central de l'outil (TCP) doivent être entrées dans le contrôleur du robot après l'apprentissage.

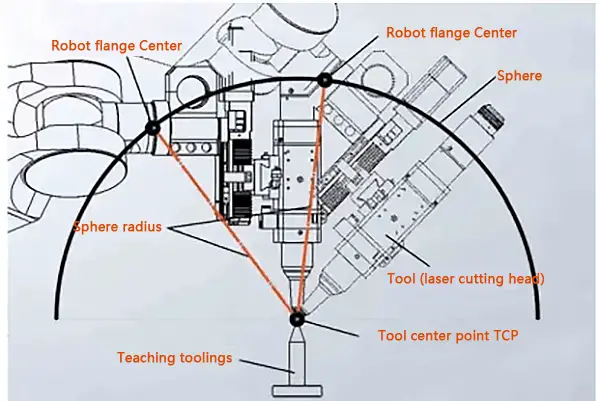

Actuellement, le point central de l'outil robotisé est généralement calculé à l'aide de la méthode de la boule de dessin à quatre points, comme le montre la figure 4.

Fig. 4. Outil de calcul point central TCP

En d'autres termes, en prenant le point central de l'outil comme centre de la boule, on dessine la sphère en rassemblant les points centraux de quatre positions différentes de la bride du robot, puis on calcule les coordonnées du centre de la boule, qui est le point central de l'outil.

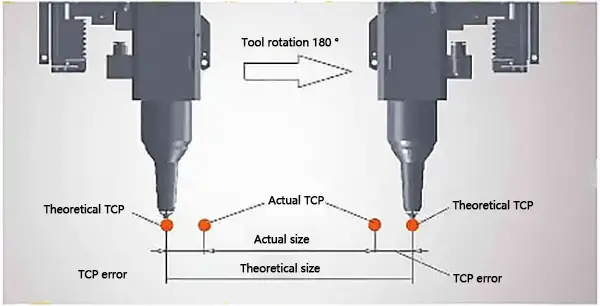

Étant donné que la position du centre de la bille est calibrée manuellement en observant la position relative du TCP et du dispositif d'apprentissage, il existe une erreur entre le point central de l'outil calculé par cette méthode et le point central de l'outil réel, comme le montre la figure 5, qui est généralement de l'ordre de 0,5 mm.

Fig. 5 : il y a une erreur entre le point central de l'outil calculé et le point central réel de l'outil.

Dans le logiciel de programmation hors ligne, il n'y a pas d'erreur dans le centre d'outils.

Lors de la découpe réelle des pièces, tant que la tête de découpe laser tourne autour du centre de l'outil, elle produit des écarts de taille et de position importants.

Comme le montre la figure 6, le cercle du calibreur d'outils comporte deux émetteurs infrarouges orthogonaux et les commutateurs inductifs correspondants.

Figure 6 Correction TCP du point central de l'outil à l'aide d'un calibreur d'outil infrarouge

En exécutant une procédure d'étalonnage spécifique, le robot fait bouger l'outil dans le cercle d'étalonnage.

Lorsque l'outil du robot bloque le rayon infrarouge, le commutateur à induction correspondant envoie un signal au contrôleur du robot, qui calcule et évalue la position du point central de l'outil.

Après étalonnage, la précision TCP du point central de l'outil peut atteindre 0,1 mm.

Outre les deux principaux facteurs susmentionnés, la précision de la machine de découpe laser robotisée basée sur la programmation hors ligne est également liée à l'établissement du système de coordonnées de la pièce, à l'attitude et à la charge du robot, ainsi qu'au degré d'adaptation du modèle physique de la pièce.

Cependant, les erreurs de précision de coupe causées par ces facteurs sont acceptables pour la plupart des utilisateurs et peuvent être compensées par l'expérience du personnel afin de réduire ces erreurs.

En bref, dans un avenir proche, avec le développement et l'intégration profonde de la technologie de vision, de la technologie de détection, du contrôle intelligent, du réseau et de la technologie de l'information, du big data et d'autres technologies, la technologie de programmation hors ligne de la machine de découpe laser robotisée sera encore développée jusqu'à l'intelligence, telle que la perception automatique, l'identification et la reconstruction de la pièce à usiner et de la trajectoire de traitement, la réalisation de la planification indépendante de la trajectoire, la correction automatique et l'environnement adaptatif.

Avec une intervention humaine de moins en moins importante, l'opération de l'utilisateur sera plus simple et la précision de coupe sera de plus en plus élevée.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.