Vous êtes-vous déjà demandé pourquoi il était si difficile de réaliser des pliages précis sur des tôles ? Dans cet article, nous explorons les complexités de la précision du pliage des presses plieuses. De la compréhension des erreurs d'angle aux effets de la qualité des matériaux et de la force de pliage, vous découvrirez les facteurs qui influencent la précision du pliage. Vous apprendrez des techniques et des considérations pratiques pour améliorer vos opérations de pliage sur presse plieuse et obtenir des résultats plus cohérents dans vos projets d'usinage des métaux. Plongez dans cette formation pour améliorer vos connaissances et optimiser vos processus de pliage.

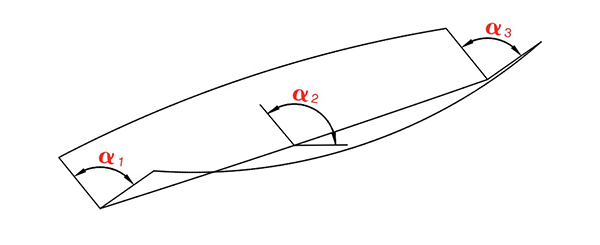

Erreur d'angle et rectitude erreur

Question : existe-t-il une erreur d'angle et une erreur de rectitude dans l'"état de flexion idéal" ?

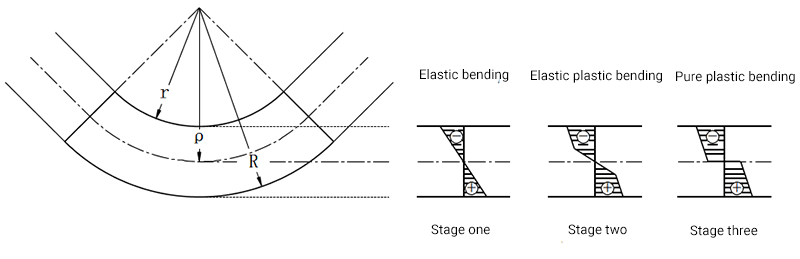

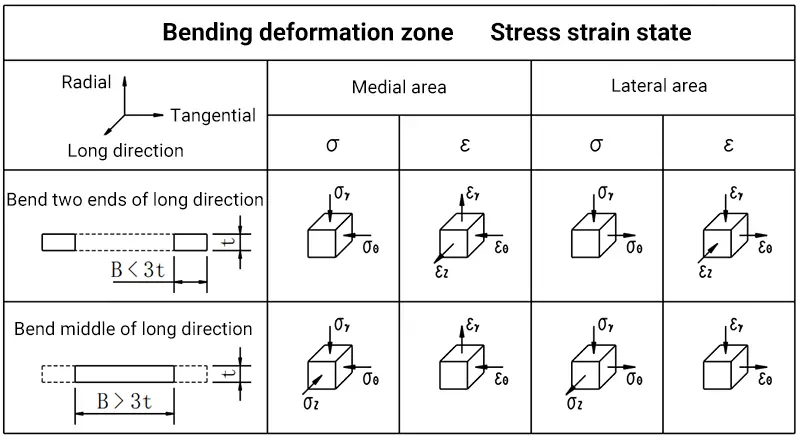

Analyse des contraintes et des déformations dans le processus de pliage des tôles

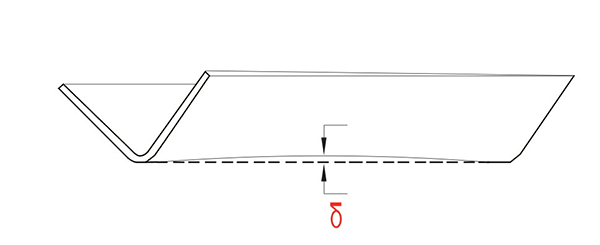

Rectitude analyse des erreurs

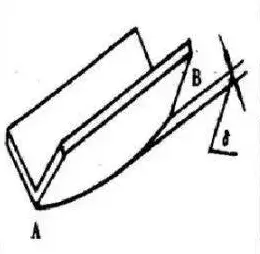

Après tôle Lors de la flexion, le bord de la pièce pliée présente une déviation naturelle, qui est généralement mesurée par sa déviation maximale (δ).

Selon l'analyse des contraintes, la contrainte (σZ) dans la zone de déformation est de traction à l'extérieur et de compression à l'intérieur. Ces contraintes opposées de traction et de compression créent un moment de flexion, qui est nécessaire pour maintenir la pièce droite pendant le pliage. Toutefois, à la fin du processus de pliage, ce moment disparaît, ce qui entraîne une déviation de la pièce vers le haut.

Plus la durée de la plaque de pliage plus la déflexion (δ) sera importante. De même, plus la plaque de pliage c'est-à-dire que plus la largeur de la plaque est faible, plus la déflexion (δ) sera importante.

Cependant, la réduction de l'angle de flexion de 150° à 90° réduira la déflexion (δ).

En outre, lorsque l'épaisseur de la plaque augmente, la déflexion (δ) augmente proportionnellement.

En appliquant une pression sur le bord du tôle pliéeLe pliage par correction ou le pliage en trois points, par exemple, peut améliorer la rectitude de la pièce à usiner.

Les principaux facteurs qui influencent la précision du pliage dans une presse plieuse sont la rigidité de la presse plieuse, le mode de pliage et la force de pliage.

Comment déterminer l'indice de rigidité d'une machine de presse plieuse en conception ?

Déformation déformation de presse plieuse machine

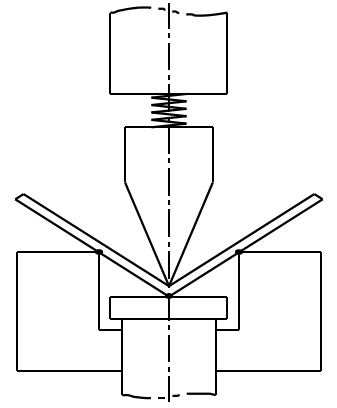

1)Air bending

2)Three point bending

3)Coinçage

Comment la force de flexion évolue-t-elle au cours de la flexion ?

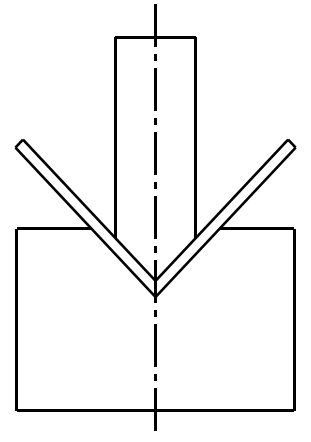

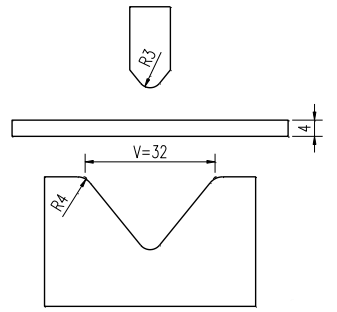

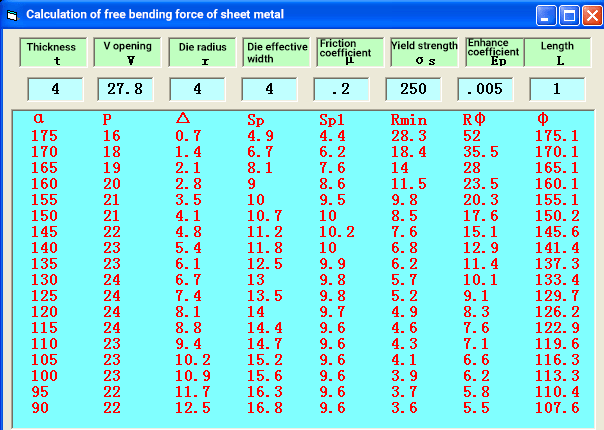

1)Pliage libre du poinçon aigu

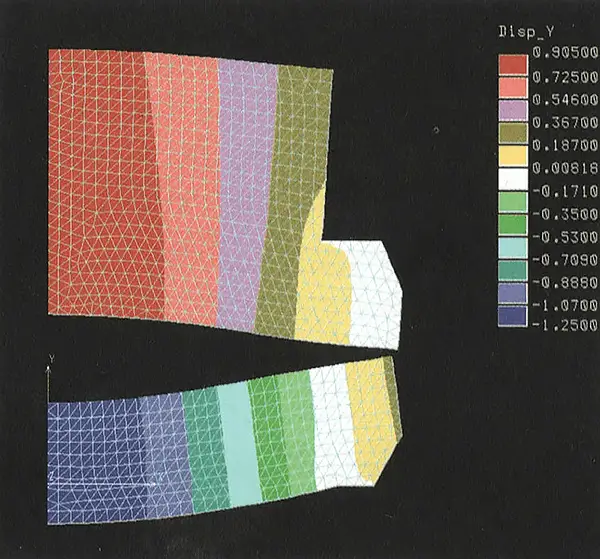

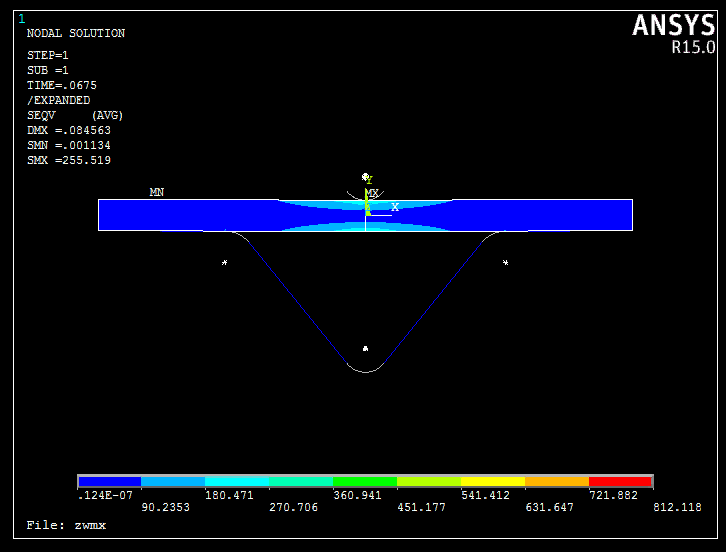

Comme illustré dans la figure ci-jointe, dans le mode de flexion libre, le matériau de la feuille est constitué de Acier Q235qui est considéré comme ayant un comportement élastique-plastique idéal avec un durcissement linéaire. Les limite d'élasticité de ce matériau est de σS = 250 MPa, et son module de durcissement (également appelé module tangent) est de 1050 MPa.

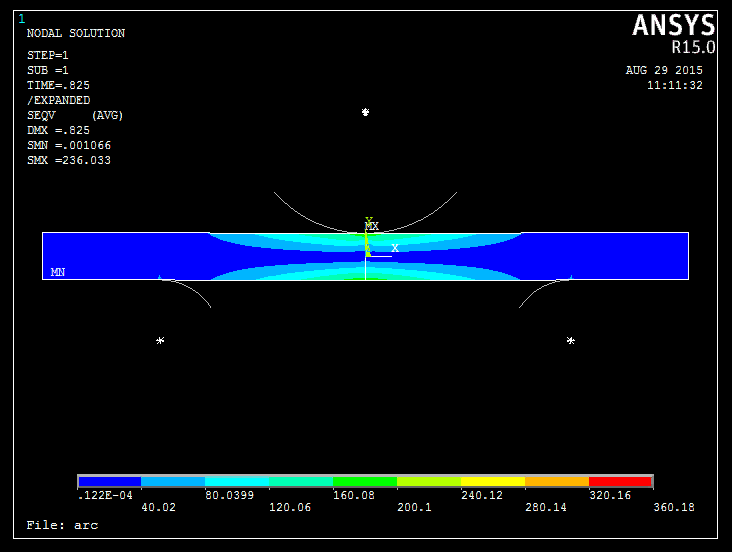

Les résultats de l'analyse ANSYS sont les suivants

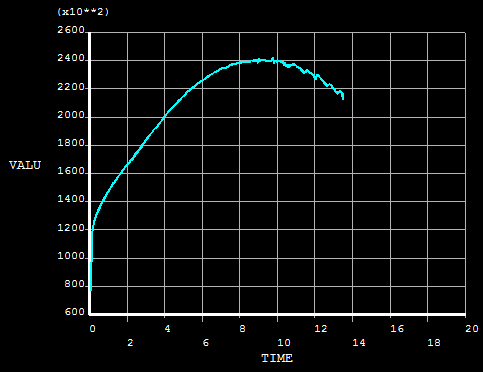

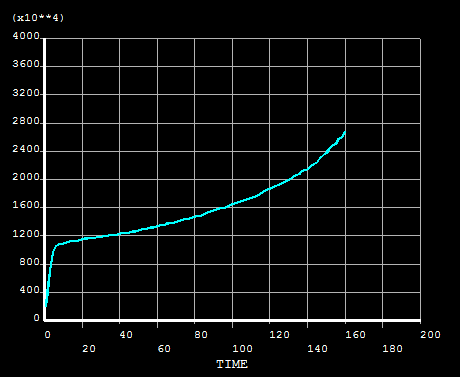

Force de flexion courbe :

Les résultats de la méthode analytique sont les suivants

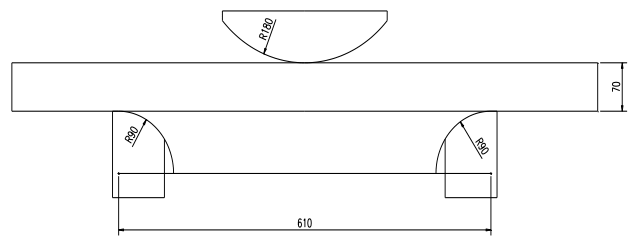

2)Wide knife bending

Comme le montre la figure ci-contre, la matrice supérieure est conçue avec un large arc R180, et le matériau de la feuille est réglé sur X80. Ce matériau a un comportement élastique-plastique idéal avec un durcissement linéaire, et son limite d'élasticité est σs = 552 MPa. Le module de durcissement (également appelé module tangent) de ce matériau est de 840 MPa.

Les résultats de l'analyse ANSYS sont les suivants

Courbe de force de flexion :

D'autres facteurs affectent la précision du pliage, notamment l'épaisseur inégale des plaques, leur dureté, la déformation de l'établi et du coulisseau pendant le pliage, le choix de l'ouverture de la matrice, la profondeur de la matrice supérieure dans la matrice inférieure, l'usure de la matrice et la convexité de l'établi. Ces facteurs peuvent entraîner des erreurs dans l'angle de pliage et la rectitude de la pièce après le pliage.

L'ouverture de la matrice et la profondeur de la matrice supérieure dans la matrice inférieure sont contrôlées par une programmation manuelle.

Le coude nominal est un coude libre à faible teneur en carbone. tôle d'acier avec une résistance à la traction σb = 450 N/mm², qui plie la tôle en un angle de 90° sur la matrice en forme de V avec une distance d'ouverture V = 8 × S.

Lorsque le pliage nominal est effectué avec des plaques d'épaisseur inégale, des erreurs d'angle peuvent se produire.

Lorsque la dureté de la plaque n'est pas uniforme, le retour élastique de la pièce lors du pliage n'est pas égal.

Par conséquent, la qualité des matériaux a un impact significatif sur la qualité de la transformation.

Sous l'action de la charge, l'établi et le vérin subissent une déformation élastique.

La profondeur de la matrice supérieure dans le filière inférieure est inégale sur toute sa longueur, ce qui peut affecter l'angle de pliage et la rectitude de la pièce.

Pour résoudre ce problème, la machine adopte la CN convexe de la table de travail pour compenser sa déformation, maintenir la profondeur de la matrice supérieure dans la matrice inférieure essentiellement uniforme sur toute la longueur, et améliorer la précision de la matrice inférieure. angle de flexion et la rectitude de la pièce.

La charge excentrée se réfère à l'opération de charge sur le côté gauche ou droit du vérin. La machine a une forte capacité à résister aux charges excentriques.

Sous l'action de la force de charge excentrique, une inclinaison se produit entre l'établi et le vérin.

Le mécanisme de détection des grilles situé aux deux extrémités du coulisseau détecte l'écart et le transmet à l'ordinateur. L'ordinateur contrôle la servovalve proportionnelle pour ajuster la quantité d'huile entrant dans le cylindre d'huile, afin de maintenir la position des deux pistons synchronisée et de maintenir une petite erreur de parallélisme entre l'établi et le coulisseau.

Lors de l'usinage de pièces spéciales, il convient de tenir compte de la charge excentrique susmentionnée. En général, il faut éviter de travailler sous une charge excentrique.

Après la pièce de flexion a été formé et que l'angle est d'environ α°, la valeur de l'erreur angulaire mesurée △α° peut être corrigée en ajustant la position Y du point mort bas. La valeur de correction △Y peut être calculée approximativement selon la formule suivante : △Y = K × V × △α

Où ?

Lorsque α ≈ 90°, K ≈ 0,0055 ; pour une tige d'acier pliée à 8-12 côtés, lorsque α ≈ 135°-157,5°, K ≈ 0,004.

Si l'angle de la pièce inspectée est supérieur aux exigences du dessin, ajuster la position du point mort bas vers le bas en fonction de la valeur de correction △Y ; dans le cas contraire, ajuster vers le haut.

Exemple 1 :

Les angles aux deux extrémités sont égaux à l'angle du milieu.

Pour plier un dodécagone avec α= 150°, choisir l'ouverture V = 200mm, et mesurer l'angle après pliage, α= 151.5°. En utilisant la méthode ci-dessus, on calcule que △α est de 1,5° et que K est de 0,004.

△Y = K × V × △α = 0,004 × 200 × 1,5 = 1,2 mm.

Entrer la position du point mort bas Y + △Y dans l'ordinateur.

Exemple 2 :

Les angles aux deux extrémités ne sont pas égaux à l'angle du milieu.

Pour une pièce pliée à α=90° avec une ouverture V = 60mm, les angles réels mesurés aux deux extrémités sont α=90°, et l'angle central est α=91° (la quantité convexe n'est pas suffisante).

En utilisant la méthode ci-dessus : △α = 1° ; K=0.0055

△Y = K × V × △α = 0,0055 × 60 × 1 = 0,33 mm.

Ajoutez △Y à la valeur convexe originale et entrez-la dans l'ordinateur.

Si l'angle central est plus petit que les angles aux deux extrémités (la valeur convexe est trop grande), réduire la valeur convexe de △Y par rapport à la base d'origine et l'introduire dans l'ordinateur.

Exemple 3 :

Les angles aux extrémités inférieures de la colonne ne sont pas égaux. Avec une largeur d'ouverture V = 60mm, une pièce est pliée à α= 90°.

L'angle réel mesuré à l'extrémité gauche est α=90°, et l'angle à l'extrémité droite est α=91° (plus bas à gauche et plus haut à droite).

En utilisant la méthode ci-dessus : △α=1, K=0.0055

△Y=K × V × △α=0,0055 × 60 × 1=0,33mm

Saisir la valeur Y + △Y au point zéro de l'extrémité droite vers le haut pour modifier sa position de référence.

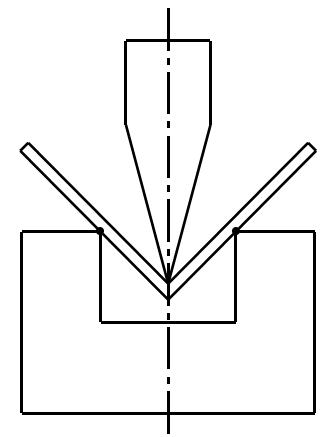

La précision de l'angle est sans doute le paramètre le plus complexe et le plus difficile à contrôler dans les opérations de cintrage. Il existe deux méthodes de cintrage courantes : le cintrage par le bas et le cintrage par le haut. cintrage de l'air. Diverses applications du pliage par le bas sont illustrées ci-dessous.

La flexion descendante est contrôlée en ajustant la force vers le bas appliquée pendant le processus de pliage pour façonner le métal. Ses avantages incluent une grande précision angulaire, atteignant jusqu'à ±15 minutes, avec des angles de pliage constants.

Cependant, les inconvénients sont importants : il nécessite jusqu'à cinq à huit fois plus de force que le cintrage à l'air et sa flexibilité est moindre. Des angles ou des formes différentes nécessitent un outillage différent.

Le cintrage à l'air, également connu sous le nom de cintrage libre, est plus couramment utilisé. Il est contrôlé en réglant la descente de l'axe Y, c'est-à-dire la profondeur à laquelle le poinçon supérieur pénètre dans le poinçon inférieur, ce qui permet de contrôler l'angle d'inclinaison du poinçon. angle de courbure.

Les avantages du cintrage pneumatique sont une force requise plus faible et une grande flexibilité, puisqu'un seul jeu d'outils permet de cintrer des pièces à différents angles. L'inconvénient est une précision moindre de l'angle de la pièce pliée et une moins bonne régularité.

Pourquoi la précision angulaire des pièces pliées à l'air est-elle plus faible ? Par exemple, lors du pliage tôle Avec un outil inférieur V10, une différence de 0,05 mm dans la distance de pression de l'outil supérieur peut entraîner une déviation angulaire de 1°, comme le montre le tableau ci-dessous.

Tableau : Évolution de la profondeur de descente correspondant à une variation d'angle de 1° pour différentes ouvertures des matrices inférieures et différents angles de flexion

| Angle de pliage/ouverture inférieure du moule | 30° | 45° | 60° | 75° | 90° | 105° | 120° | 135° | 150° | 165° |

| 4 | 0.17 | 0.07 | 0.04 | 0.03 | 0.02 | 0.02 | 0.02 | 0.01 | 0.01 | 0.01 |

| 6 | 0.26 | 0.11 | 0.07 | 0.05 | 0.04 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 |

| 8 | 0.36 | 0.14 | 0.08 | 0.06 | 0.05 | 0.04 | 0.04 | 0.03 | 0.03 | 0.03 |

| 9 | 0.41 | 0.16 | 0.09 | 0.07 | 0.05 | 0.05 | 0.05 | 0.04 | 0.03 | 0.03 |

| 10 | 0.45 | 0.18 | 0.10 | 0.08 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 | 0.04 |

| 12 | 0.54 | 0.22 | 0.13 | 0.08 | 0.07 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 |

| 14 | 0.61 | 0.24 | 0.15 | 0.10 | 0.08 | 0.07 | 0.06 | 0.06 | 0.06 | 0.06 |

| 15 | 0.66 | 0.26 | 0.16 | 0.11 | 0.08 | 0.08 | 0.07 | 0.07 | 0.07 | 0.06 |

| 16 | 0.71 | 0.28 | 0.16 | 0.12 | 0.09 | 0.08 | 0.07 | 0.07 | 0.07 | 0.07 |

| 18 | 0.81 | 0.32 | 0.19 | 0.13 | 0.11 | 0.09 | 0.08 | 0.08 | 0.07 | 0.07 |

| 20 | 0.90 | 0.36 | 0.21 | 0.15 | 0.11 | 0.10 | 0.09 | 0.09 | 0.09 | 0.08 |

| 22 | 1.00 | 0.40 | 0.23 | 0.16 | 0.13 | 0.11 | 0.10 | 0.09 | 0.09 | 0.09 |

| 24 | 1.09 | 0.44 | 0.25 | 0.17 | 0.14 | 0.11 | 0.10 | 0.10 | 0.10 | 0.10 |

Actuellement, la précision de l'axe Y des cintreuses peut généralement atteindre 0,01 mm, de sorte que la déviation de l'angle ne devrait pas être trop importante. Mais peut-on garantir que l'épaisseur de la tôle est parfaitement constante ?

Si un 1.5mm d'épaisseur varie de 10% en épaisseur, soit une différence de 0,15 mm, équivalente à une différence de 0,15 mm dans la distance entre les matrices supérieure et inférieure, ce qui entraîne une déviation angulaire d'environ 3°.

De même, une variation de 10% dans les caractéristiques d'écrouissage de la tôle peut entraîner une variation d'environ 1,5° de l'angle de pliage. L'impact de l'épaisseur de la tôle et de l'écrouissage sur l'angle de pliage pendant le pliage à l'air est illustré à la figure 6.

C'est là que les cintreuses se distinguent des machine de découpe des métaux des outils. Avec découpe des métaux les différences de taille entre les pièces brutes, la précision finale des pièces usinées peut être garantie à condition que la machine-outil soit suffisamment précise.

Ce n'est cependant pas le cas de la pratique courante du pliage de l'air sur presses plieuses; il ne s'agit pas d'une question de précision inhérente à la machine.